数控车床上应用宏程序加工梯形螺纹

数控车床上加工梯形螺纹

数控车床上加工梯形螺纹内容摘要:在数控车床上加工梯形螺纹是一个全新的课题,本文通过对梯形螺纹加工的工艺分析和加工方法的研讨,探索出一套可以在数控车床上加工出合格梯形螺纹的方法在普通车床的生产实习过程中,加工梯形螺纹课题是最基本的实习课题,但在数控车床实习过程中,常常由于加工工艺方面的原因,却很少进行梯形螺纹的加工练习,甚至有人提出在数控车床上不能加工梯形螺纹,显然这种提法是错误的.其实,只要工艺分析合理,使用的加工指令得当,完全可以在数控车床上加工出合格的梯形螺纹.一、梯形螺纹加工的工艺分析1.梯形螺纹的尺寸计算梯形螺纹的代号梯形螺纹的代号用字母“Tr”及公称直径×螺距表示,单位均为mm。

左旋螺纹需在尺寸规格之后加注“LH”,右旋则不用标注。

例如Tr36×6,Tr44×8LH等.国标规定,公制梯形螺纹的牙型角为30°.梯形螺纹的牙型如图(1),各基本尺寸计算公式如表1—1。

图1 梯形螺纹的牙型2。

梯形螺纹在数控车床上的加工方法直进法螺纹车刀X向间歇进给至牙深处(如图2a)。

采用此种方法加工梯形螺纹时,螺纹车刀的三面都参加切削,导致加工排屑困难,切削力和切削热增加,刀尖磨损严重.当进刀量过大时,还可能产生“扎刀”和“爆刀”现象。

这种方法数控车床可采用指令G92来实现,但是很显然,这种方法是不可取的。

斜进法螺纹车刀沿牙型角方向斜向间歇进给至牙深处(如图2b)。

采用此种方法加工梯形螺纹时,螺纹车刀始终只有一个侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况有所改善,在车削中不易引起“扎刀”现象。

该方法在数控车床上可采用G76指令来实现。

交错切削法螺纹车刀沿牙型角方向交错间隙进给至牙深(如图2c)。

该方法类同于斜进法,也可在数控车床上采用G76指令来实现。

切槽刀粗切槽法该方法先用切槽刀粗切出螺纹槽((如图2d),再用梯形螺纹车刀加工螺纹两侧面。

这种方法的编程与加工在数控车床上较难实现.表1—1 梯形螺纹各部分名称、代号及计算公式名称代号计算公式P 1.5~5 6~12 14~44 牙项间隙a ca c0.25 0.5 1大径d、D4d=公称直径,D4=d+a c中径d2、D2d2=d—0。

在数控车床上用宏程序加工梯形螺纹

在数控车床上用宏程序加工梯形螺纹

陈建军;张丽波

【期刊名称】《金属加工:冷加工》

【年(卷),期】2013(000)007

【摘要】一、梯形螺纹在数控车床上的加工工艺数控车加工螺纹有三种指令:G32、G92、G76。

其中G32、G92的进刀方式为“直进法”(见图1);G76的进刀方式为“斜进法”(见图2)。

【总页数】3页(P56-58)

【作者】陈建军;张丽波

【作者单位】中国北车永济新时速电机电器有限责任公司山西044502;永济电机高级技工学校山西044500

【正文语种】中文

【相关文献】

1.浅谈运用宏程序在数控车床上加工梯形螺纹

2.浅谈宏程序在数控车床梯形螺纹加工中的应用

3.B类宏程序在数控车床加工梯形螺纹中的应用

4.数控车床加工梯形螺纹B类宏程序的设计

5.数控车床加工梯形螺纹B类宏程序的设计

因版权原因,仅展示原文概要,查看原文内容请购买。

基于宏程序加工梯形螺纹及G功能应用分析

E ] 韦 富基 , 振 尤 . 件数 控 车 削 ) ̄ E I北 京 : 京 理 工 3 李 零 JT M- r . 北

大学 出 版 社 ,0 9 20.

M a h ni a z i a c i ng Tr pe o d lThr a y M a r o r m nd G nc i n edb c o Pr g a a Fu to

YU Shiz o 。 h ng

( i o i g El c r me h n c lVo a i n lTe h ia l g ,Da d n 8 0 L a n n e t o c a ia c to a c n c lCo l e e n o g 1 0 0,Chi a 1 n)

Ab ta t sr c :Th e d p rs h v e n wi ey u e n a t a r d c i n a d i i i iu t t r c s r p z i a h e d b r a a t a e b e d l s d i c u lp o u t , n t s d f c l O p o e s t a e o d l t r a y NC c i e o f ma h n t o .By c m p rn e e a y fma h nn h e d。c m bn n t o c e e e a pe ・t e p p r p it U sn c o p o r m o1 o a igs v r l wa s o c i i g t r a o i i g wih c n r t x m ls h a e o n sO t u i g mir r g a t r c s r p z i a h e d c n g e t m p o e t e NC ma h n n f ce c n c i i g p e ii n O p o e s ta e o d l r a a r a l i r v h c i i g e f in y a d ma h n n r cso ・ t y i

数控车床上加工梯形螺纹

数控车床上加工梯形螺纹内容摘要:在数控车床上加工梯形螺纹是一个全新的课题,本文通过对梯形螺纹加工的工艺分析和加工方法的研讨,探索出一套可以在数控车床上加工出合格梯形螺纹的方法在普通车床的生产实习过程中,加工梯形螺纹课题是最基本的实习课题,但在数控车床实习过程中,常常由于加工工艺方面的原因,却很少进行梯形螺纹的加工练习,甚至有人提出在数控车床上不能加工梯形螺纹,显然这种提法是错误的.其实,只要工艺分析合理,使用的加工指令得当,完全可以在数控车床上加工出合格的梯形螺纹。

一、梯形螺纹加工的工艺分析1。

梯形螺纹的尺寸计算梯形螺纹的代号梯形螺纹的代号用字母“Tr”及公称直径×螺距表示,单位均为mm。

左旋螺纹需在尺寸规格之后加注“LH”,右旋则不用标注。

例如Tr36×6,Tr44×8LH等.国标规定,公制梯形螺纹的牙型角为30°。

梯形螺纹的牙型如图(1),各基本尺寸计算公式如表1—1。

图1 梯形螺纹的牙型2。

梯形螺纹在数控车床上的加工方法直进法螺纹车刀X向间歇进给至牙深处(如图2a)。

采用此种方法加工梯形螺纹时,螺纹车刀的三面都参加切削,导致加工排屑困难,切削力和切削热增加,刀尖磨损严重。

当进刀量过大时,还可能产生“扎刀”和“爆刀”现象。

这种方法数控车床可采用指令G92来实现,但是很显然,这种方法是不可取的。

斜进法螺纹车刀沿牙型角方向斜向间歇进给至牙深处(如图2b)。

采用此种方法加工梯形螺纹时,螺纹车刀始终只有一个侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况有所改善,在车削中不易引起“扎刀"现象。

该方法在数控车床上可采用G76指令来实现。

交错切削法螺纹车刀沿牙型角方向交错间隙进给至牙深(如图2c)。

该方法类同于斜进法,也可在数控车床上采用G76指令来实现.切槽刀粗切槽法该方法先用切槽刀粗切出螺纹槽((如图2d),再用梯形螺纹车刀加工螺纹两侧面。

这种方法的编程与加工在数控车床上较难实现。

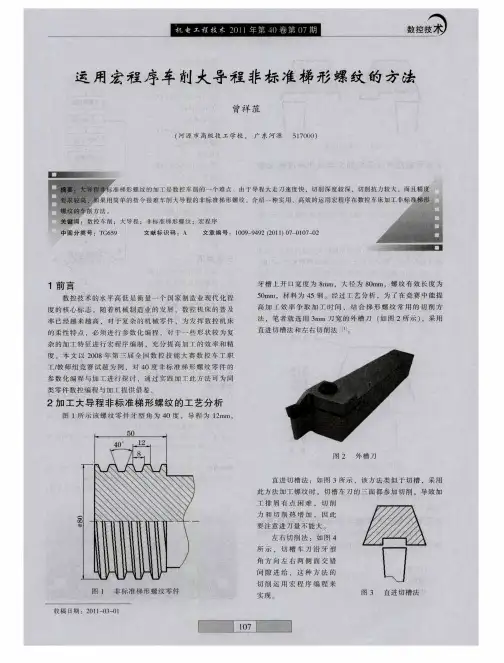

运用宏程序车削大导程非标准梯形螺纹的方法

G [ #】 OW 2 l;

G0W l :

3运 用 宏 程序 分 层 切 削大 导 程 非 标 准 梯 形 螺

纹

宏 程 序类 似 于 高 级 语 言 的功 能 ,用 户 可 以 使 用 变 量 进 行 算 术 运 算 和 指 令 转 移 ,利 用 编 制 各 种 复 杂 的 零 件 加 工 程 序 ,减 少 甚 至 免 除 了 手 工 编 程 时 进 行 繁 琐 的数 值 计 算 ,精 简 了用 户 程 序 。

技 术

G OX9 2 : 5Z 0 #1 2 : = . Nl 一 . 0 G0 U 0 2:

.

G 2 U一1 一 0 F1 : 9 5 Z 6 2

口

图 4 左 右 切 削法

G OW— f1; #】

G 一 . 0 W 0 5:

G 2 U一1 一 0 F1 : 9 5 Z 6 2

%

00 4 0 0 I 0 5 5: M4¥ 0 3 0:

第 n屡

导 程 非 标 准 梯 形 螺 纹 。 在

实 践 加 工 中 . 由 于 采 用 图 6 宏 程 序 流程 图

“ 进 切 槽 法 和 左 右进 刀 直

法 ” “ 层法”两端 向中 、 分

间 的切 削 方 式 ,可 以不 换 刀 、高效 率 、高 精 度 、高 品 质 地

5结 束 语

通 过 实 例 分 析 可 以 看 出 .在 数 控 机 床 上 采 用 宏 指 令 编 程 能 方进 行 切 削 , 为 了能 较 好 。 的保 证 表 面质 量 ,进 刀 量 尽 可 能小 些 ,如 图 5所 示 。

G 2 U一1 一 0 F1 : 9 5 Z 6 2

G OW— l1; #]

浅析用宏程序加工梯形螺纹的方法

浅析用宏程序加工梯形螺纹的方法作者:张长红来源:《科技资讯》2015年第01期作者简介:姓名:张长红(1978年3月4日)性别:女籍贯:江苏泗洪学历:本科职称:机械讲师毕业院校:天津职业技术师范学院单位:江苏省连云港工贸高等职业技术学校/江苏省经贸技师学院研究方向:数控专业理论及实践教学。

摘要:螺纹传动在机械传动中应用广泛,在传递较大动力的大型设备中梯形螺纹应用较多。

但由于梯形螺纹加工工艺要求较高,在数控车床加工中往往会因工艺不当,而会产生很多问题,梯形螺纹的数控加工程序编制也是个比较复杂的难题。

基于FANUC-0i-mate TC数控系统,利用宏程序可以解决梯形螺纹编程的困难问题,为数控车削梯形螺纹提供了一个实用合理的通用程序。

关键词:螺纹传动梯形螺纹宏程序编程梯形螺纹加工常用的方法有直进法、斜进法、左右车削法和车阶梯槽法等,这些加工方法由于其自身存在缺陷,生产效率较低,精度稳定性差,很难实现产品批量生产或产品的改型,这也极大地影响了产品的加工效率和加工质量。

以FANUC系统数控车床为例,能够用来加工螺纹的基本指令有G32、G92、G76等,它们各有自身的优缺点。

如果单独使用其中某一指令来加工梯形螺纹的话,只能加工小螺距或精度较低的螺纹,切削效率低,难以满足更高的要求。

一、梯形螺纹加工的相关知识1.车刀的选择与安装。

梯形螺纹加工选择的是成型车刀,车刀在安装时,车刀主切削刃必须与工件轴线等高,同时应和工件轴线平行。

刀头的角度平分线要垂直于工件轴线。

可以使用样板找正装夹,以免产生螺纹半角加工误差。

2.工件的装夹。

一般采用两顶尖或一夹一顶的方式装夹。

3.数控车床的选择和调整。

梯形螺纹加工选择CK6140数控车床,FANUC-0i-mate TC数控系统。

要求数控车床加工精度高、磨损少、滚珠丝杠反向间隙小。

二、梯形螺纹的车削方法1.直进法刀具沿直径方向进刀,如下图1所示,常用于小螺距普通螺纹的加工。

使用G32\G92指令代码编程常采用此种进刀方式。

Fanuc系统数控机床车梯形螺纹两种车削技巧

Fanuc系统数控机床车梯形螺纹两种车削技巧作者:闫永刚来源:《职业·下旬刊》 2012年第3期文/闫永刚一、调用子程序加工方法在Fanuc系统数控机床车削较大螺距梯形螺纹时,往往采用左右车削的方法,每次车削都要编写程序,编程工作冗长麻烦,并且操作者出现差错率较高,笔者通过调用子程序和编写宏程序的方法,来实现简便编程的梯形螺纹车削操作。

如下图所示,已知梯形螺纹Tr25,螺距6mm,长54mm,牙高h=3.5mm,d1=18mm,牙顶宽1.93mm,所用刀具为30°高强度高速钢梯形螺纹车刀。

O1000T0303 3号刀为梯形螺纹刀具M03 S100G00 X30.0 Z10.0 起点M98 P1001 调用子程序车削螺纹的第一层深度G00 X30.0 Z10.05 向右赶刀M98 P1001 调用子程序车削螺纹的第一层深度G00 X30.0 Z9.95 左赶刀车削螺纹第一层深度M98 P1001G00 X30.0 Z10.0 回到起点M98 P1002 调用子程序车削螺纹的第二层深度G00 X30.0 Z10.05 向右赶刀M98 P1002G00 X30.0 Z9.95 左赶刀车削螺纹第二层深度 G00 X30.0 Z10.0 回到起点M98 P1003 调用子程序车到螺纹底径18mmG00 X30.0 Z10.05 向右赶刀M98 P1003G00 X30.0 Z9.95 向左赶刀M98 P1003G00 X100.0 Z100.0M30O1001 切削螺纹到21mmG00 X30.0#1=24.8N10 G92 X[#1] Z-54.0 F6.0#1=#1-0.1IF[#1GT21] GOTO 10G00 X30.0 Z10.0M99O1002 切削螺纹到19mm#1=20.8N10 G92 X[#1] Z-54.0 F6.0#1=#1-0.1IF[#1GT19] GOTO 10G00 X30.0 Z10.0M99O1003 切削螺纹到18mm#1=18.9N10 G92 X[#1] Z-54.0 F6.0#1=#1-0.05IF[#1GT18] GOTO 10G00 X30.0 Z10.0M99二、宏程序加工方法O1000T0303M03 S100G00 X30.0 Z10.0 螺纹起点#1=0N10 G92 X[25-2 *#1] Z-54.0 F6.0#1=#1+0.05G00 X30.0 Z10.05G92 X[25-2 *#1] Z-54.0 F6.0G00 X30.0 Z9.95G92 X[25-2 *#1] Z-54.0 F6.0IF#1LE3.5 GOTO10G00 X100.0 Z100.0M05M30通过以上加工方法车削梯形螺纹,可以大大缩短编程时间,减少差错率,这种方法具有很大的实用价值。

梯形螺纹加工宏程序的应用

小 径 d 一 d 3 3 — 2*3 5 7 3 一2 h — 4 . —2

牙 高 h — 0 5P a 一 0 5*6 0 5 3 5 3 . + c . + . — . 牙 槽 底 宽 W — W 0 3 6 一 . 6 P一 0 5 6 c . 3 a 一

0 3 . 66* 6— 0 5 . 36* 0. 5= 1 9 8。 . 2

用 三 大 数 控 系 统 : 门 子 ( I M E ) 发 那 科 西 S E NS 、 (A F NU 和 华 中数 控 ( C) HNC 系 统 。 其 中 华 中数 控 )

动编程 。学生组 按最 新 的高 级 技工 职业 标 准要 求 ,

教 师 组 和 职 工 组 按 技 师 的要 求 。用 宏 程 序 的 编 程 是

2 1 工 艺 分 析 .

3。 O梯形螺 纹 ( 以下简 称 梯 形螺 纹 ) 的代 号用 字 母 “ ” 公 称直 径 x螺 距表 示 , Tr及 单位 均为 mm。左

( ) 形 螺 纹 的 尺 寸 计 算 1梯

收 稿 日期 : 0 0 0 —9 2 1 — 8 1 作者 简 介 : 教 慧 ( 9 4 ) 男 , 级技 师 . 石 18 ̄ , 高 Emals ia h i0 4 1 3 c r i h i u2 0 @ 6 . o : jo n

屑 比较顺 利 。

大 径 d 公 称 直 径 一 3 一 4

中 径 d 一 d 0 5 P一 3 — 0 5*6 3 2 一 . 4 . — l

分层 左 右 切 削法 : 纹 车 刀 以牙 的 中心 向两 侧 螺 牙型 角借 刀 分 层加 工 到牙 深 处 如 图 3 c 。这 种 切 () 削方 法通 常在普 通 车床加 工大螺 距 的螺纹 加工 。

基于宏程序的梯形螺纹加工

M 9 P1 O 8 0 量 和 单 针 测 量 三 种 。 合 测 量 用 螺 纹 规 测 综 # 1 =# 1 +0. 4 4 1 量 , 们 常 用 的 测 量 方 法 采 用 中径 检 测 法 我 ENDW 即利 用 三 针 测 量 或单 针 测 量 , 量 出一 个 测 M值 , 然后 与 理论 的M值 相 比较 从而 确 定 梯 W HI E 5 E 1 6 4 L #l L [ . 3 -#9 2( /] 向右 侧 形 螺 纹 的 合 格 与 否 。 据 我 们 学 过 的 梯形 进 刀 ) 根 GO X 3 0 4

Sci ce en and Techn o J ovaton ol gy nn i He aJ r d

QQ Q: !

工 程 技 术

基 于 宏 程 序 的 梯 形 螺 纹 加 工

单小 明 马文丽 ( 河北唐 山科 技职业 技术学 院 河 北唐 山 030 ) 6 0 0

1引 言

加 工 工 艺 方 面 的 原 因 , 很 少 进 行 梯 形 螺 却 () 槽法 用于加 工p rm以 上的 梯形 4切 ≥8 a 纹 的加 工 练 习 , 至 有 人 提 出 在 数 控 车 床 螺纹 。 方 法 先 用切 槽 刀粗 切 出螺 纹 槽 , 甚 该 再 上不能 加 工 梯 形 螺 纹 , 然 这 种 提 法 是 错 用梯 形 螺纹 车 刀加 工 螺纹 两侧 面 。 种 方法 显 这 误的 。 实, 其 只要 工 艺 分 析 合 理 , 用 的 加 的 编 程 与加 工 在 数 控 车床 上 较 难 实 现 。 使 进刀) G0 X3 O 4 . 工指 令 得 当 , 全 可 以 在 数 控 机 床 上 加 工 2 2梯 形螺纹 的测 量 完 W 一# 1 4 梯 形 螺 纹 的 测 量 分 综 合 测 量 、 针 测 三 出 合格 的 梯 形 螺 纹 。 就 是 我 们 所 说 的 数 那 控宏程序。 宏程 序 , 单 的 说 , 简 它就 是 一 种 利 用 变 量 进 行表 示 的 一 种 程序 。 的 变 量 分 三种 , 它 有 : 部变量、 局 公共 变 量 、 系统 变 量 。 宏就 是 用 公 式 来加 工 零 件 的 , 比如 说 椭 圆 , 果 没 如

(完整版)T型螺纹宏程序实例

1、内梯形螺纹加工程序:G54G99M3S100T0101G0Z3X33#101=0.2; 每一刀的的深度(半径)#102=4 梯形螺纹的深度(半径)#103=1 分层切削的次数N90 G0U[2*#101*#103]G32Z-32F7G0X32Z[3+[#102-#101]*0.268+A];A是槽底宽-刀尖宽的一半X33U[2*#101*#103]G32Z-32F7G0X32Z[3-[#102-#101]*0.268-A] 梯形螺纹的牙顶宽:0.366x螺距梯形螺纹的牙底宽:螺距-牙顶宽-2倍的(螺纹深度Xtg15°)X33U[2*#101*#103]G32Z-32F7G0X32G0Z3X33#102=#102-0.2#103=#103+1IF[#103LE20]GOTO90;G0Z100M5M30;(3)参考程序①编程分析用宏程序编程时变量的设置是核心内容,一是要变量尽可能少,避免影响数控系统计算速度,二是便于构成循环。

经过分析本例中要4个变量,#1为刀头到牙槽底的距离,初始值为5.5mm,#2为背吃刀量(半径值),#3为(牙槽底宽—刀头宽度)/2,#4为每次切削螺纹终点X坐标。

本例中编程关键技术是要利用宏程序实现分层切削和左右移刀切削。

利用G92螺纹加工循环指令功能,左右移刀切削只需将切削的起点相应移动0.268*[#1-#2]+#3(右移刀切削)或者-0.268*[#1-#2]-#3(左移刀切削)就可以实现。

分层切削的实现通过#1和#2变量实现,每层加工三刀后,让#1=#1-#2实现进刀,而在每层中螺纹的X坐标不变,始终为#4=69.0+2*[#1-#2]。

②参考程序(此程序已运用于FANUC 0i Mate TC系统车床加工零件)参考程序注释O0001;程序号N10 T0101;换01号刀具,调用01号偏置值N20 M08;打开切削液N30 M03 S180;主轴正转,转速为180r/minN40 G00 X90.0 Z10.0;刀具快速移动到点(90,10)N50 #1=5.5; #1为刀头到牙槽底的距离,初始值为5.5mmN60 #2=0.2; #2为背吃刀量(半径值)N70 #3=(牙槽底宽—刀头宽度)/2;#3为(牙槽底宽—刀头宽度)/2N80 WHILE [#1 GE 0.2] DO1;当#1≥0.2,执行循环1,底部留0.2mm的精车余量N90 #4=69.0+2*[#1-#2];#4为每次切削螺纹终点X坐标N100 G00 Z5.0 ;移动到直进刀切削的循环起点N110 G92 X#4 Z-286.0 F10.0;直进刀车削螺纹N120 G00 Z[5+0.268*[#1-#2]+#3];移动到右移刀切削的循环起点N130 G92 X#4 Z-286.0 F10.0;右移刀车削螺纹N140 G00 Z[5-0.268*[#1-#2]-#3];移动到左移刀切削的循环起点N150 G92 X#4 Z-286.0 F10.0;左移刀车削螺纹N160 #1=#1-#2;构成循环N170 END1;当#1<0.2,跳出循环1N180 G00 X200.0 Z150.0;快速退刀N190 M09;关闭切削液N200 M30;程序结束说明:①参考程序以工件右端面中心为编程原点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控车床上应用宏程序加工梯形螺纹

梯形螺纹通常比三角螺纹螺距和牙型大,致使梯形螺纹车削时,吃刀深、走

刀快、切削余量大、切削抗力大,这就导致了梯形螺纹的车削加工难度较大。由

于大多数经济型数控车低转速低扭矩原因,梯形螺纹数控车床上不得不采用小吃

刀量快进给方式加工,加工中的刀路复杂,采用基本指令数控编程繁琐,而采用

宏程序编程可以很好解决这一问题。

一,梯形螺纹加工方法分析

普车上车削梯形螺纹,常采用高速钢刀具低速车削,有四种进刀方法:直进

法、左右切削法、车直槽法和车阶梯槽法。

直进法只适用于车削螺距较小(P<4mm)的梯形螺纹,而粗车螺距较大(P>4mm)

的梯形螺纹常采用左右切削法、车直槽法和车阶梯槽法。下面分析这几种车削方

法特点:

以上加工方法除直进法外,其他三种车削方法都在不同程度地减轻或避免三

刃同时切削,使排屑较顺畅,刀尖受力、受热情况有所改善,从而不易出现振动

和扎刀现象,还可提高切削用量,改善螺纹表面品质。

二, 数控车削梯形螺纹走刀方案

结合数控车床特点,综合直进法效率和左右切削法效果,车削梯形螺纹采用

“层切法”较合适。把牙槽分成若干层,转化成若干个较浅的梯形槽来进行切削。

每层的切削都采用先直进后左右的车削方法,由于左右切削时槽深不变,刀具只

须做向左或向右的纵向“赶刀”进给即可。

三,宏程序编程车削梯形螺纹

本文以加工一个Tr36×6的梯形螺纹加工为例介绍用宏程序程序编写方法:

图形如下:

1,梯形螺纹加工尺寸计算

梯形螺纹的计算式及其参数值:

名称 代号 计算公式及参数值(mm)

牙顶间隙 ac

大径 d 公称直径Φ36

中径 d2 d2==33

小径 d1 d3=d-2h=29

牙高 h h=+ac=

牙顶宽 f f==

牙槽底宽 w w=-0.536ac=

左(右)移刀量的计算

如上图可以得出层切时左(右)赶刀量计算式为

①、当刀头宽度等于牙槽底宽时,左(右)赶刀量=tan15°×(牙深—当前

层背吃刀量);

②、当刀头宽度小于于牙槽底宽时,左(右)赶刀量=tan15°×(牙深—当

前层背吃刀量)+(牙槽底宽—刀头宽度)/2

2,“层切法”车削梯形螺纹的刀具选择

“层切法”车削梯形螺纹所用的粗车刀和精车刀与普车用刀一样。

3,参考程序

①编程分析

用宏程序编程时变量的设置是核心内容,一是要变量尽可能少,避免影响数

控系统计算速度,二是便于构成循环。经过分析本例中要4个变量,#1为刀头

到牙槽底的距离,初始值为,#2为背吃刀量(半径值),#3为(牙槽底宽—刀头

宽度)/2,#4为每次切削螺纹终点X坐标。

本例中编程关键技术是要利用宏程序实现分层切削和左右“赶刀”切削。利

用G82螺纹加工循环指令功能,左右“赶刀”切削只需将切削的起点相应移动

*[#1-#2]+#3(右赶刀切削)或者*[#1-#2]-#3(左赶刀切削)就可以实现。层切

的实现通过#1和#2变量实现,每层加工三刀后,让#1=#1-#2实现进刀,而在每

层中螺纹的X坐标不变,始终为#4=29+2*[#1-#2]。

②参考程序(应用与华中系统HNC-21T系统)

参考程序 注 释

%1 程序号

T0101 M03 S200 F100; 换01号螺纹刀具,调用01号偏置值,主

轴正转,转速为200r/min,进给量100

mm/min

M08 打开切削液

G00 X50Z10 刀具快速移动到点(50,10)

#1= #1为刀头到牙槽底的距离,初始值为5.5mm

为背吃刀量(半径值),即层切厚度

#3=(牙槽底宽—刀头宽度)/2 #3为(牙槽底宽—刀头宽度)/2

WHILE #1 GE 0 当#1≥执行循环,底部留0.2mm的精车余

量

#2=29+2*[#] #2为每次切削螺纹终点X坐标

G00 Z6 移动到直进刀切削的循环起点

G82 X #2 Z-86 F6 直进刀车削螺纹

G00 Z[6+*#1+#3] 移动到右赶刀切削的循环起点

G82 X #2 Z-86 F6 右赶刀车削螺纹

G00 Z[*#1-#3] 移动到左赶刀切削的循环起点

G82 X #2 Z-86 F6 左赶刀车削螺纹

#1=# 纵向进给循环

ENDW 当#1<,跳出循环

G00 X100 Z100 快速退刀

M09 关闭切削液

M30 程序结束

4,说明:

①参考程序以工件右端面中心为编程原点。采用直径编程。本程序只为梯形

螺纹加工一道工序的程序,采用T01为梯形螺纹刀号,在实际应用中根据刀架装

刀调整。

②若螺纹的表面粗糙度要求不高,可用一把粗车刀加工即可,执行完程序后

进行测量(采用单针或三针测量法进行测量,方法同普车加工测量),根据测量

结果判断是否需要调整牙槽底宽的余量。若中径尺寸未到,可以适当调整#3的

数值,直至合格为止。背吃刀量可以根据工件材料、刀具选择,只需修改#2的

数值即可。

③若螺纹的表面粗糙度要求较高,先用粗车刀粗车,除底部留有余量外,侧

面余量在#3变量上调节,要留余量则在#3=(牙槽底宽—刀头宽度)/2基础上减

去所留余量,如的侧面余量,则#3=(牙槽底宽—刀头宽度)/;再用精车刀精车,

依然使用该程序,只修改刀具指令和#3即可。