基于CAE技术的铰链梁结构优化及灵敏度分析研究

CAE技术中的优化和仿真

CAE技术中的优化和仿真首先,优化是在各种设计约束条件下,通过数学建模和优化算法,寻找最优解的过程。

在工程设计中,通常有许多性能指标和约束条件需要满足,如强度、刚度、耐久性、重量和成本等。

通过优化算法,可以在这些性能指标和约束条件之间找到一个平衡点,使得设计在满足各种要求的情况下达到最佳状态。

优化算法常见的方法有遗传算法、粒子群算法、模拟退火算法等。

优化在CAE技术中的应用非常广泛。

例如,在结构设计中,可以通过优化算法优化结构的形状、材料和尺寸,以满足强度和刚度等要求。

在流体动力学中,可以通过优化算法改善气流和水流的性能,提高效率和降低能耗。

在电子设计中,可以通过优化算法来提高电路的性能和可靠性。

在汽车工程和航空航天工程等领域中,优化算法可以帮助提高车辆和飞机的性能和安全性。

其次,仿真是通过计算机模拟和计算分析,对设计进行验证和评估的过程。

通过仿真可以模拟设计在实际工作条件下的行为,评估设计的性能和可靠性,发现潜在的问题和改进的空间。

在CAE技术中,仿真可以分为结构仿真、流体仿真、热仿真和多物理场仿真等。

结构仿真是对设计的结构部分进行力学分析和应力分析,以评估其强度和刚度等性能。

通过结构仿真可以模拟设计在承受外力和载荷时的应力和应变状态,从而评估结构的安全性和稳定性。

流体仿真是对流体流动和气动性能进行分析和优化。

通过流体仿真可以模拟流体在设计中的流动行为,评估流体的速度场、压力场和湍流程度等参数。

热仿真是对设计进行热分析和传热分析,以评估其热传导和散热性能。

多物理场仿真是对设计进行多个物理场的耦合分析,以评估多个物理场相互作用的行为。

仿真在CAE技术中的应用非常广泛。

例如,在汽车工程中,通过结构仿真可以评估车身的刚度、碰撞安全性和噪音振动性能等。

通过流体仿真可以评估车辆的气动性能,提高燃油经济性和降低风阻。

在航空航天工程中,通过结构仿真可以评估飞机的结构强度和疲劳寿命,提高飞行安全性。

通过流体仿真可以评估飞机的气动稳定性、空气动力学和燃烧性能等。

利用CADCAE技术分析、优化桥式起重机主梁设计

472017.03建设机械技术与管理随着中国经济的腾飞和机械工业的发展,起重机在人们生产生活中的应用越来越广,其型式、种类也越来越多,以满足不同场合的需要。

笔者在对一起重机企业的现场检验过程中,发现该企业采用了三小车外加一电动葫芦的结构型式(QES40/20+20/5t )。

该企业设计人员采用传统手工计算发现要求吨位的起重机若采用常规截面,虽然强度验算符合要求,但主梁下挠度将与许用挠度相差无几。

考虑到原材料偏差、制造加工误差,设计人员打算增大截面,以提高安全系数。

为了帮助企业节约材料,降低生产成本,笔者采用目前最先进的有限元分析方法对该起重机进行了模型重建及有限元分析,以确定截面值及其安全性能。

1 有限元模型建立1.1 起重机主要性能参数该桥式起重机与普通桥式起重机不同,它有三个小车,起升载荷分别为40t 、20t 、20t ,另外在主梁一侧走台下还挂着一个5t 的电动葫芦。

主要性能参数为:额定载荷:40t ;跨度:23m ;小车轨距:3.6m ;工作级别:A5;葫芦用工字钢:30#特殊工字钢;40t 小车自重10.884t ;20t 小车自重5.835t ;5t 电动葫芦自重0.631t ;结构件材料采用Q235B ,主梁截面尺寸如图1所示。

1.2 模型建立本文采用目前有限元分析中功能最强大、应用最广泛、公认精度最高的ANSYS 进行分析验证,版本为11.0。

考虑到对于大型设备,ANSYS 的建模功能相对于其他三维设计软件薄弱,故本文采用主流三维设计软件之一的Unigraphics 进行该起重机的三维建模。

建立好的起重机桥架模型如下图3所示:利用CAD/CAE技术分析、优化桥式起重机主梁设计Optimizing the Design of the Main Girder of the BridgeCrane by Using of CAD / CAE Technology Analysis中国杭州低碳科技馆 吴 锋/WU Feng 湖州市特种设备检测中心 冯建平/FENG Jianping摘 要:本文利用主流软件Unigraphics 和ANSYS ,对采用三小车加一电动葫芦结构型式(QES40/20+20/5t )的桥式起重机主梁进行了有限元分析,并优化设计。

CAE方法中的优化技术及应用

CAE 方法中的优化技术及应用中南大学机电工程学院(410083) 倪正顺 帅词俊摘要 结合多杆桁架结构优化设计实例,本文介绍了C AE 方法中优化技术的概念、方法和特点以及大型通用有限元分析软件ANSYS 的特点和应用,并对CAE 方法中优化技术的发展作了展望。

关键词 C AE 优化 ANSYS 桁架结构1 前言任何一项工程或一个产品的设计,都需要根据设计要求,合理选择方案,确定各种参数,以期达到最佳的设计目标,如重量轻、材料省、成本低、性能好、承载能力高等等。

为此,C AE(计算机辅助工程)方法作为能达到最佳设计目标的得力工具,被越来越频繁地引入了产品的设计与生产的各个环节,以提高产品的竞争力。

从对已设计产品性能的简单校核,逐步发展到对产品性能的准确预测,再到产品工作过程的精确模拟,使得人们对CAE 方法充满信赖。

然而,提高产品竞争力不但需要提高产品的性能与质量,而且要降低产品的成本,因此人们需要找到最合理和最经济的设计方案。

最优化技术引入CAE 方法使人们从繁重的凑试工作中解脱出来,同时使CAE 也达到一个新高度。

2 优化方法与C AE 过程在保证产品达到某些性能目标并满足一定约束条件的前提下,通过改变某些允许改变的设计变量,使产品的指标或性能达到最期望的目标,就是优化方法。

例如,在满足结构强度和刚度要求的前提下,通过改变某些设计变量,使结构的重量最轻,这不但使得结构在耗材上得到了节省,在运输安装方面也降低了成本。

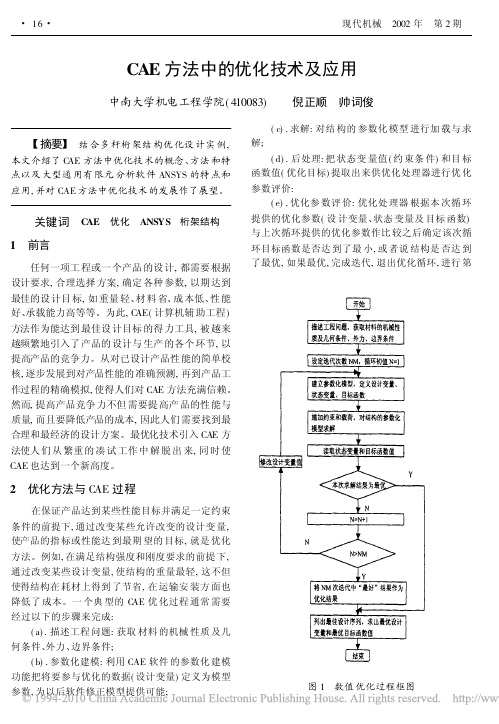

一个典型的C AE 优化过程通常需要经过以下的步骤来完成:(a).描述工程问题:获取材料的机械性质及几何条件、外力、边界条件;(b).参数化建模:利用CAE 软件的参数化建模功能把将要参与优化的数据(设计变量)定义为模型参数,为以后软件修正模型提供可能;(c).求解:对结构的参数化模型进行加载与求解;(d).后处理:把状态变量值(约束条件)和目标函数值(优化目标)提取出来供优化处理器进行优化参数评价:图1 数值优化过程框图(e).优化参数评价:优化处理器根据本次循环提供的优化参数(设计变量、状态变量及目标函数)与上次循环提供的优化参数作比较之后确定该次循环目标函数是否达到了最小,或者说结构是否达到了最优,如果最优,完成迭代,退出优化循环,进行第!16!现代机械 2002年 第2期(g)步,否则进行下步;(f).根据已完成的优化循环和当前优化变量的状态修正设计变量,重新投入循环;(g).获取优化设计变量值和目标函数值。

基于CAE的后纵梁加强板轻量化研究

基于CAE的后纵梁加强板轻量化研究随着汽车行业的快速发展,车辆的性能需求越来越高,包括高强度、高刚度、轻量化等方面。

在车身结构中,后纵梁是承担着车辆后部负荷的主力结构,所以保证其强度和刚度是必须的。

然而,为了达到这些要求,加入更多的材料通常被选择,但这种做法不只增加了成本,更加增加了车辆的重量,影响了车辆的燃油经济性。

因此,在轻量化方面进行研究具有重要的意义。

加强板在车身结构的轻量化研究中被广泛应用。

在后纵梁上加入加强板,不仅可以增加其刚度和强度,还可以有效减少后纵梁的重量。

然而,加强板加工的形状和生产的材料应该符合汽车的高品质标准。

因此,采用优异材料和进阶的制造工艺是至关重要的。

计算机辅助工程(CAE)是一种能够在不同的物理环境中进行数值计算和分析来确定车身强度和刚度的技术,因此可以用于后纵梁加强板的轻量化设计。

CAE可以通过建立三维模型来帮助设计师优化设计,在计算中可以考虑加强板和后纵梁相互作用以及材料的力学性能和力学变形特性。

CAE可以帮助设计师实现最好的设计,同时还可以减少测试和原型车的制造成本。

在进行后纵梁加强板轻量化研究时,应该考虑以下几个方面:首先,选择适当的加强板形状和材料。

在老一代车辆中,常常使用钢板作为加强板,但由于钢材重量较大,难以实现轻量化目标。

近年来,复合材料作为加强板的研究得到了广泛关注,因为它具有良好的强度和刚度,而且很容易在加强板上达到权衡强度和刚度的目的。

使用复合材料作为加强板还可以减轻后纵梁的总重量,从而提高车辆的燃油经济性。

其次,应该考虑不同的加强板制造工艺。

采用不同的加强板制造方法可以大大影响加强板的强度和刚度特性。

最常见的加强板制造工艺是层压成形工艺,它可以实现复合材料的理想成形方式。

针对特定的设计需求,优化制造过程可以帮助增加加强板的刚性和强度特性。

最后,应该考虑CAE模拟的准确性。

正确计算后纵梁加强板的刚度和强度需要准确的材料数据和精确的载荷和边界条件。

运用CAE技术进行机械结构的强度分析

运用CAE技术进行机械结构的强度分析随着现代工程技术的不断发展,计算机辅助工程(CAE)技术在机械结构的设计与分析中扮演着重要的角色。

特别是在机械结构的强度分析方面,CAE技术能够提供更加精确和可靠的分析结果,帮助工程师优化设计、提高安全性和降低成本。

本文将介绍运用CAE技术进行机械结构强度分析的基本原理和常见方法。

一、CAE技术概述CAE技术是通过计算机模拟工程系统的行为和性能的一种工程分析方法。

它采用了数值计算方法,通过对结构的数学建模和计算求解,得到结构的力学响应、变形和应力等相关信息。

CAE技术的主要应用领域包括结构分析、热分析、流体分析和振动分析等。

在机械结构的强度分析中,CAE技术通过建立结构的有限元模型,通过求解有限元方程,分析结构在外部载荷作用下的响应和性能。

通过这种方法,工程师能够获得结构的应力分布、变形量以及其他相关参数,从而判断结构在工作条件下的强度和可靠性。

二、CAE技术在机械结构强度分析中的应用1. 有限元建模在进行机械结构的强度分析前,首先需要建立合适的有限元模型。

有限元模型是结构和载荷的数学化表示,它是进行强度分析的基础。

在建立有限元模型时,需要考虑结构的几何形状、材料特性以及约束和载荷条件等因素。

通过将结构划分为若干离散的单元,然后根据其几何形状和边界条件等,将结构划分为三角形单元、四边形单元或其他形状的单元。

有限元建模的精度和适用性对强度分析结果的准确性有着重要的影响。

2. 边界条件和载荷定义在进行机械结构强度分析时,需要定义合适的边界条件和载荷。

边界条件包括结构的约束条件,如支撑点或固定点;载荷包括结构所受到的静载荷、动载荷以及热载荷等。

合理的边界条件和载荷定义对于准确的强度分析结果至关重要。

在定义载荷时,还需要考虑载荷的大小、方向和作用持续时间等因素。

3. 线性静力学分析线性静力学分析是机械结构强度分析的基础。

在进行线性静力学分析时,假设结构的应力-应变关系满足线性弹性,载荷是静载荷,并且结构的变形较小。

边梁式车架的结构灵敏度分析及设计优化

中图分类 号 :H1 , 4 33 ,B 1 文献标识 码 : T 2 U 6 .2T 1 5 A

1 引言

响。同时车架作为主要总成之一 , 占有较大的质量比重。因此, 存

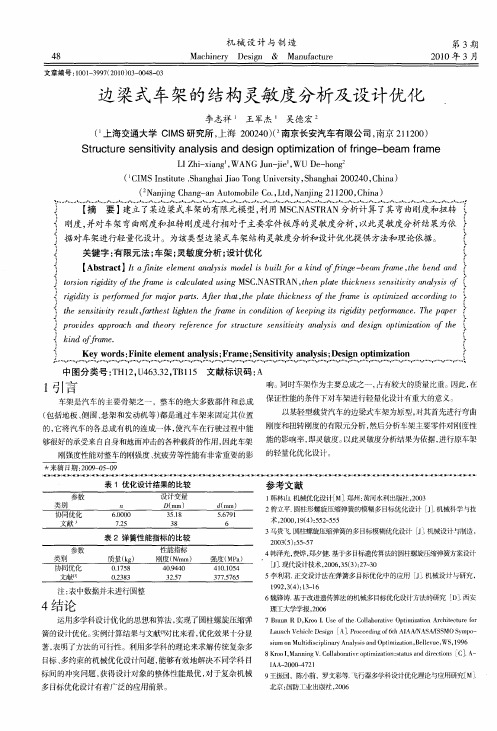

车架是汽车的主要骨架之一 ,整车的绝大多数部什 和总成 保证性能 的条件下对车架进行轻量化设计有重大的意义。 以某轻型载货汽车的边梁式车架为原型 , 对其首先进行弯曲 ( 包括地板 、 侧围 、 悬架和发动机等 ) 都是通过车架来固定其位置 然后分析车架主要零件对刚度性 的, 它将汽车的各总成有机 的连成一体 , 使汽车在行驶过程 中能 刚度和扭转刚度的有 限元分析 ,

刚度 , 对车架弯曲刚度 和扭 转刚度 进行相对 于主要零件板厚 的灵敏度 分析 , 并 以此灵敏 度分析结果为依

据 对车架进行轻量化设计。为该类型边 梁式车架结构 灵敏度分析和设计优化提供方法和理论依据 。

关键字 : 限元法 ; 有 车架 ; 度分 析 ; 灵敏 设计优化

;

【 bt c】t f i l et nl im dls u to a i f neba f ifr n o rg -em rm , ebn n r i te m y s l k d f i h

(N ni h n — nA tm b e o,t, aj g2 0 , hn ) aj gC a ga uo o i . d N ni 0 C i n lC L n 12 1 a

;

【 要】 摘 建立了 某边梁式车架的有限元 模型, 利用M C AT A S. SR N分析计算了 N 其弯曲刚 度和扭转

机 械 设 计 与 制 造

48

文章 编 号 :0 1 3 9 (0 0 0 — 0 8 0 10 — 9 7 2 1 )3 0 4 — 3

基于CAE模拟的塑料结构件失效分析及其优化设计

犃犫狊狋狉犪犮狋:Thefailuremodeofasaggedplasticstructurepartwasanalyzedbyacombinationofthe CAEsimulationandlaboratoryexperiments,andthenanimprovingdesignwasperformedforthis plasticstructurepartonthebasisoftheprincipleoffailureanalysis.Finally,theoptimizeddesign proposalwasvalidatedbyacombinationoftheCAEsimulationandexperiments.Theresults indicatedthatthestaticstiffness,creepresistanceandfatiguedurabilityofthisplasticstructure partwereimprovedbythisoptimizeddesign,anditsservicelifewasalsoextended. 犓犲狔 狑狅狉犱狊:cowlpanelgrill;static stiffness;creep resistance;fatigue durability;vibration agingtest

0 前言

近年来,伴随着汽车工业在中国的迅猛发展,聚合 物材料的改 性 技 术 和 加 工 技 术 也 得 到 了 快 速 发 展,使 聚合物 及 其 复 合 材 料 在 汽 车 上 的 应 用 领 域 不 断 扩 大[1],从传统的 外 观 件、非 结 构 件 延 伸 到 了 功 能 件、结 构件。但采用聚合物材料制作功能件、结构件时,经常 容易发生功能失效的情况,尤其是作为运动结构件时, 其疲劳寿命、力 学 性 能 衰 减 和 磨 损 速 率 等 都 变 得 难 以 预测。

车门结构优化设计的灵敏度分析研究

车门结构优化设计的灵敏度分析研究随着现代汽车工业的不断发展,车门作为汽车的主要部件之一,其结构设计也越来越受到关注。

为了提高车门的安全性、减轻重量、降低生产成本等方面的要求,车门结构的优化设计成为了汽车制造业的一个重要课题。

车门结构优化设计的灵敏度分析研究是为了掌握材料参数和结构参数对车门性能的影响,为车门结构优化设计提供科学依据。

灵敏度分析的基本思想是将设计问题转化为参数敏感性问题,即对设计变量进行微小变化,计算相应的函数变化,从而确定每个设计变量对设计目标的敏感程度。

在车门结构优化设计中,灵敏度分析的研究目标是通过分析设计参数对车门结构性能影响的敏感程度,帮助设计人员进行合理的优化设计,提高车门的性能。

车门结构的设计变量主要包括材料参数和结构参数。

常用的材料参数有车门板的材料类型、厚度和弹性模量等。

其中,材料的弹性模量是车门结构优化设计中较为重要的参数,它对车门结构的刚度、变形和破坏强度等方面都有重要的影响。

结构参数主要包括车门的板厚、型式、轮廓和连接件的材料和结构等。

在车门结构优化设计中,设计人员需要根据不同的要求和使用环境选取合适的材料和结构参数进行优化设计,从而实现车门结构的最佳性能。

在进行灵敏度分析时,需要对不同的设计变量进行设计变量的变化范围进行确定。

对于材料参数,常用的方法是将其变化范围设置在材料的工作范围内,常常以材料的弹性模量作为设计变量,将其变化范围设置在1%~5%之间。

对于结构参数,一般需要根据具体情况确定设计变量的变化范围。

例如,对于车门的板厚设计参数,其变化范围通常在±10%左右。

灵敏度分析通常使用有限元分析方法,将车门结构的有限元模型建立起来,将设置好的设计变量和车门结构的性能指标带入有限元分析软件中进行计算。

通过对不同的设计变量进行微小变化,比较车门结构性能指标变化的程度,得到对每个设计变量的灵敏度分析结果。

在车门结构优化设计中,灵敏度分析结果可用于指导优化设计的方向和设计参数的调整。

基于灵敏度的车门下沉刚度分析及优化

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!机应用程序组成。

(1)主控制器FIRMWARE 由汇编语言编写,实现USB 设备端的传输协议、数据采集、数据缓存、数据传输以及与协处理器之间的通信。

(2)协处理器固化程序由C51语言编写,主要作用是根据上位机转发来的控制信息完成系统增益控制、模数采样周期控制和电机运动开关量控制等。

(3)设备驱动程序是保证应用程序访问硬件设备的软件组件。

由于微软公司从WINDOWS 98开始支持USB 传输,考虑到通用性和可靠性等因素,因此在该系统的设计中采用WINDOWS 内嵌的HID 类USB 设备驱动程序。

(4)上位机应用程序由VB 语言编写,实现了人机接口界面,主要内容包括设备查找和定位、数据采集控制、采集数据存储和处理等。

该程序中的设备查找和定位、写总线数据和读总线数据等操作都是通过调用WINDOWS 提供的API 函数来实现的。

3结语该基于USB 的实时测控系统设计上严格遵循USB2.0协议,实现了USB 的即插即用特性,可热插拔,使用便携;印制板的设计上大量使用贴片元件,使印制板面积大大减小,并减小功耗;电路由USB 接口提供电源,数字信号与模拟信号之间光耦隔离,提高系统抗干扰能力。

该系统应用灵活,通过更改上位机程序可以应用于不同测量仪器的计算机接口改造。

通过实验证明,该实时测控系统的数据采样可以达到35.2K B /s ,能够满足普通仪器测量及控制的应用。

[参考文献][1]唐钟,易建军.基于USB 接口的材料测控系统[J ].计量技术,2006(8):23-25.[2]黄学鹏,周飞,徐伟.USB 同步传输方式在多路实时数据采集中的应用[J ].微计算机应用,2007(5):524-528.[3]毛海涛,等.基于DSP 的USB 语音传输接口设计[J ].现代电子技术,2003(19):61-64.[4]金明,罗飞路,朱霞辉.FIFO 芯片在高速系统中的应用[J ].电子技术应用,1998(3):61-63.(编辑明涛)作者简介:赵书博,男,从事测试计量技术与仪器方面的工作。

基于CAE技术的铝合金拖钩结构优化及分析

优化结构的性能进行模拟校核,结果显示该优化结构满足规范要求。

关键词 :拖钩 ;CAE ;强度 ;优化 ;焊缝

中图分类号 :TG292

文献标识码 :A

文章编号 :1002-5065(2023)09-0013-3

Structure Optimization and Analysis of Aluminum Alloy Towing Hook Based on CAE

本文的分析涉及到材料的塑性变形,需利用材料非线性 进行分析,通过万能试验机测定的数据是名义应力 σnom 和 名义应变 εnom,保证描述大变形过程中截面面积改变的准 确性,需要使用真实应力 σtrue 和真实应变 εtrue。真实应力、 真实应变与名义应力、名义应变的换算关系为 :

(1)

依据 GB32087-2015《轻型汽车牵引装置》的要求,选 取以下两种工况进行计算。

工况一 :在拖钩上沿 x 向下偏斜 5°施加集中力 F1 载 荷,并进行卸载。

工况二 :在拖钩上沿 x 偏斜 25°施加集中力 F2 载荷,

图 4 塑性应变云图

14 世界有色金属 2023年 5月上

Copyright©博看网. All Rights Reserved.

化为前后两个带减重孔的 L 型结构,拖钩加强板减重 14.7%,实现产品的轻量化 ;将铝合金加强板与前防撞梁的连续焊

缝优化为断续焊缝,每段焊缝长度为 25mm,间隔距离为 20mm。焊缝的总长度减少 27.8%,热输入降低 34.5%,保证构

件高质高效的焊接,减少对大气环境的污染,达到节能减排的目的。建立白车身及拖钩的有限元模型,运用 CAE 技术对

1.2 铝合金拖钩加强板焊缝类型优化 现使用结构的铝合金加强板与前防撞梁采用连续焊缝

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 引言

的 ]

梁 在整 体 上 具有 较 好 的对 称性 ( 1 , 图 ) 只输 入 1 4模 /

能, 改善铰链 梁 目前较 传统 的设 计状 况 , 为新 型六 面 也

顶压机 的研制提供 了良好 的设计基础 。 本文在 有 限元 分 析软 件 ANS S的平 台 上 , 择 Y 选

适 当的优化 方 法 , 合 灵 敏 度 分 析 、 劳强 度 分 析 和 结 疲 结 构重 分析 技术 , 探讨 了 对铰 链 梁结 构 优化 设 计 及灵 敏度 分析 的 方 法 。其最 终 分 析 结果 和 优化 方 案 可 以

作 是 鬟15女 南 封 . , 方 : 强 及 化 计 者 介 I7,河 霎 羿 颖。 , 开 人硕 研 向 械 度 结 优 设 。 简: ( 一 梁 黎O) 9 ・ 究 机 赝 构 仗 士 什

3

维普资讯

河南机电高等专 科学 校学报

20 0 6年 4期

图 2 铰 链 梁 I4有 限 元模 型 /

2 2 灵 敏 度 分 析 .

灵敏 度分 析 指通 过一 个 或 多 个 设 计 变 量 可 行 区

域 内分段 插值 , 析 目标 函数 的 变 化 状 况 , 而 得 到 分 从 证 明如果将 整 体模 型输 入 到 ANS S中 , 耗 用 大量 每个 设计 变 量 对 目标 函数 的 敏感 性 。在 结 构 分 析 中 Y 会

维普资讯

第 1 4卷 第 4期

20 年 O 06 7月

河南 机电高等 专科学校学报

J un l f n nMeh ncl n lcr a n ier gC l g o ra o a c ai dE eti l gn ei ol e He aa c E n e

E+ l 。NU XY = 0 3 l . 量和整机 设 计 水平 。 目前 , 铰链 梁 设计 仍采 用 传 统 方 EX一 2

法, 设计周期 长 、 精度不高 , 很大 程度上 限制 了我 国大型 化、 配套化 金 刚 石压 机 的研 制 。因此 , 用 C / AE 采 AD C 技术进行铰链 梁的分析设计 , 可以提高铰链 梁的结构性

基 于有 限元法 的灵 敏度分 析一般 多采 用解 析法 [ 5 。 3 E

比较 以上 数据 可 以 得 出 :相 对 于初 始 方案 , 化 优 ANs Ys软件 中的灵 敏度 分析 是 利用 设计 优 化模 后 的设 计 方案 中铰 链 梁 结 构 的 体 积 比初 始 方 案 的 体

VO . 4 № . 11 4

J l. 0 6 uy 2 0

基于 C AE技 术 的铰 链 梁 结构 优 化及 灵敏 度 分 析 研 究

梁 颖

( 中原 工 学 院 机 电学 院 . 南 郑 州 40 0 ) 河 5 0 7 摘 要 :利 用 AN Y S S的 AP L 参 数 化语 言 . 制 了铰 链 梁 的 结 构 优 化 设 计 程 序 OD S 创 建 了铰 链 粱 的优 化 分 D 编 P T. 析 文 件 和优 化 控 制 文 件 . 时采 用 设 计 优 化 模 块 提 供 的 优 化 方 法 中的 梯度 评 估 工 具— — Grdet vlai o l 同 a i aut nT o nE o 进 行 结 构 的灵 敏 度 计 算 . 析 了铰 链 梁 各 个 设 计 变 量 对 结 构 性 能 及 目标 函 数 的 不 同 影 响程 度 , 导 了铰 链 梁 结 构 分 指 的设 计 优 化 . 终 实 现 了铰链 梁 的 结 构 优 化设 计 . 高 了结 构 性 能 。 最 提 关 键 词 : 链 粱 ; 敏 度 分 析 ; 构 优 化 设 计 ; 限 元 法 ; AE 铰 灵 结 有 C

显著 提高 六面 顶压机 的抗 疲 劳性 能 , 轻 顶 压机 的重 减 量 , 效地 提高 高 品质人 造金 刚石 的生产 能力 。 有

图 1 铰 链 梁 模 型

2 结 构 优 化 及 灵敏 度 分 析

2 1 铰 链梁 的优化 分析 .

重量 是铰链 梁 的一 个重 要设 计 指 标 , 减轻 铰 链 梁 的重 量有 着 很重 要 的意 义 和 实 用 价 值 。根 据 铰链 梁 的结 构和 受力情 况 , 取铰 链 梁 缸体 的 内外 壁 直径 选 ( B 、 体的深度( 、 A、 ) 缸 C) 凸耳 的厚 度 ( 、 、 F G) 凸耳 的 半径 ( ) 内孔直 径 ( ) D和 E 7个 几何 量 作 为 铰 链 梁 结 构 优化 设计 的设 计变量 。铰 链 梁 总体 尺 寸 比较 大 , 践 实

我 国的人 造 金刚 石 生 产 以六 面 顶压 机 、 片状 触 媒 型进行 分析 便 可 以得 到 精 确 的应 力 和 变 形 数 据 。本 与石 墨及 工艺技术为 主 , 而金刚石生产设 备设计水平 的 例选择 通 用 性 较 好 的 S I E 2四面 体 单 元 , 用 OL D 9 使 高低直接 影响 生产 产 品 的品质 和 生产 效率 L j 。铰链 ME HT S OOL工具 进行 自由网格 划分 , 铰链 梁 模 型共 梁是顶压机 关键 的部 件 之一 , 由铸钢 制 成 , 净重 在 3吨 划 分 9 2 2 2个单 元 , 6 l 1 l7个 结 点 , 图 2所 示 。铰 链 如 以上 , 其设计 和加工精度直接 影响六面顶压机 的加工质 梁 的 材 质 为 合 金 结 构 钢 3 C Mo 设 置 材 料 属 性 为 : 5r ,