氧化锆陶瓷注射成形工艺研究

(完整word版)氧化锆陶瓷的制备工艺

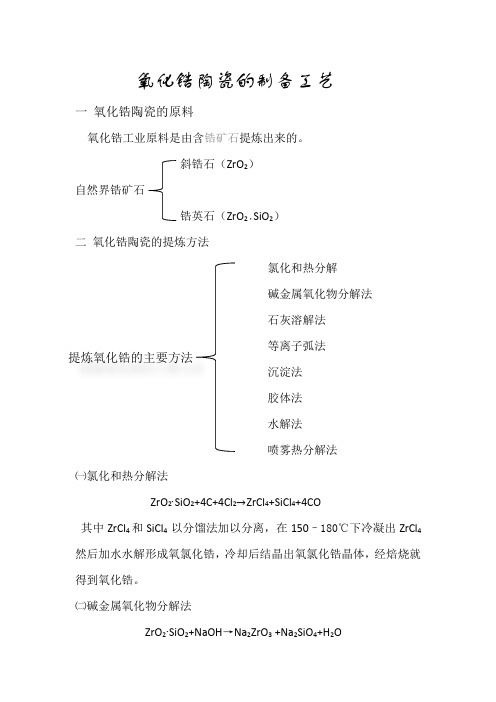

氧化锆陶瓷的制备工艺一氧化锆陶瓷的原料氧化锆工业原料是由含锆矿石提炼出来的。

斜锆石(ZrO2)自然界锆矿石锆英石(ZrO2·SiO2)二氧化锆陶瓷的提炼方法氯化和热分解碱金属氧化物分解法石灰溶解法等离子弧法提炼氧化锆的主要方法沉淀法胶体法水解法喷雾热分解法㈠氯化和热分解法ZrO2∙SiO2+4C+4Cl2→ZrCl4+SiCl4+4CO其中ZrCl4和SiCl4 以分馏法加以分离,在150–180℃下冷凝出ZrCl4然后加水水解形成氧氯化锆,冷却后结晶出氧氯化锆晶体,经焙烧就得到氧化锆。

㈡碱金属氧化物分解法ZrO2∙SiO2+NaOH→Na2ZrO3 +Na2SiO4+H2OZrO 2∙SiO 2+Na 2CO 3→Na 2ZrSiO 3+CO 2 ZrO 2∙SiO 2+Na 2C03→Na 2ZrO 3+Na 2Si03+CO 2①反应后用水溶解,滤去Na 2Si03;②Na 2Zr03→ 水合氢氧化物 → 用硫酸进行钝化 →Zr 5O 8(SO 4)2·x H 20 → 氧化锆粉 ㈢石灰熔融法CaO+ZrO 2·SiO 2→ZrO 2+CaSiO 3 焙烧后用盐酸浸出除去CaSiO3 ㈣等离子弧法锆英石砂(ZrO 2∙SiO 2)㈤沉淀法沉淀法是在羧基氯化锆等水溶性锆盐与稳定剂盐的混合水溶液中加入氨水等碱性类物质,以获得氢氧化物共沉淀的方法。

将共沉淀物干焙烧氨 水 调 整 PH 值用水水解ZrO2SiO2注入高温等离子弧中熔化并离解凝固后SiO 2粘在ZrO 2结晶表面 用液体NaOH 煮沸可除SiO 2ZrO 2 和 硅酸铀 氧化锆洗 涤燥后一般得到的是胶态非晶体,经500—700℃左右焙烧而制成ZrO 2粉末。

㈥胶体法胶体法是合成粉体中各种前驱体在溶胶状态下混合均匀,而后固体从溶胶中析出的方法。

溶胶法① 溶胶—凝胶技术 ② 溶胶—沉淀法金属氧化物或氢氧化物的溶胶 胶体沉淀剂(在锆盐溶液中加有机化合物)凝 胶氧化物㈦水解法①醇盐水解法:将有机溶液中混合着锆和稳定剂的醇盐,进行加水分解的方法。

氧化锆陶瓷刀具成型技术.doc

氧化锆陶瓷刀具成型技术主题:氧化锆陶瓷刀具成型技术研究所;化学和化学工程学院;无机非金属材料专业;121班;无机的;类名:王蓓莉;化学和化学工程学院;氧化锆陶瓷刀具成型技术;121班;王蓓莉;化学和化学工程学院;XXXX 01年5月;一种新型的刀进入了我们的生活;——氧化锆陶瓷刀。

氧化锆陶瓷刀最早是由日本京瓷公司开发并投放市场的。

它一问世,就受到人们的青睐和追捧。

这是近年来的高科技产品。

氧化锆陶瓷刀具有独特的莹润光泽,时尚典雅,被誉为“高贵的刀”。

它的刀刃非常锋利,耐磨性是钢刀的几十倍。

它可以被称为“永不磨损”。

氧化锆陶瓷具有化学稳定性高、耐酸碱腐蚀、易清洗、不生锈、切割材料无异味等特点。

是典型的“绿色环保产品”。

目前,氧化锆陶瓷刀具已在日本、美国、欧洲等发达国家广泛使用,国内许多企业也已工业化生产氧化锆陶瓷刀具,并大量出口,作为贵重礼品相互赠送。

目前,国内外大多数企业采用化学共沉淀法生产3%Y2O3-氧化锆陶瓷刀具。

3% y2 O3-氧化锆陶瓷刀具由日本京瓷公司首先开发并投放市场。

它们一旦问世,就受到人们的青睐和追捧。

它们是近年来的高科技产品。

氧化锆陶瓷刀具有独特的莹润光泽,时尚典雅,被誉为“高贵的刀”。

它的刀刃非常锋利,耐磨性是钢刀的几十倍。

它可以被称为“永不磨损”。

氧化锆陶瓷具有化学稳定性高、耐酸碱腐蚀、易清洗、不生锈、切割材料无异味等特点。

是典型的“绿色环保产品”。

目前,氧化锆陶瓷刀具已在日本、美国、欧洲等发达国家广泛使用,国内许多企业也已工业化生产氧化锆陶瓷刀具,并大量出口,作为贵重礼品相互赠送。

目前,国内外大多数企业采用化学共沉淀法生产3%的Y2O3:成型是通过各种方法将制备好的毛坯制成一定形状和尺寸的毛坯(生坯)的过程。

(2)陶瓷成型分类;从技术上讲,根据坯体的不同性能和含水量,陶瓷成型方法可分为三类:灌浆成型、塑料成型和压制成型。

1.注浆成型——常用于普通注浆和高压注浆,应用范围广。

口腔修复材料氧化锆陶瓷的研究与应用

口腔修复材料氧化锆陶瓷的研究与应用摘要:在目前的口腔修复中,主要采用的材料是氧化锆陶瓷,这种口腔修复材料具有较强的化学稳定性,能够抵抗较大的压力等,由于其具有如此多的应用优势,使得其逐渐受到口腔医学者的青睐,并在口腔修复中被广泛应用。

本文就主要针对口腔修复材料氧化锆陶瓷的研究和应用进行了简要的分析,希望本文的分析能够为相关的人员提供一定的参考和借鉴。

关键词:口腔修复材料;氧化锆陶瓷;应用随着临床医学的发展,传统的口腔修复材料已经无法有效的满足现今口腔医学的发展需求,传统的口腔修复材料的弊端逐渐的显现出来,在一定程度上影响到了口腔牙科患者牙齿修复的质量,因此,近年来,我国的口腔修复专家逐渐研发出一种新型的口腔修复材料,该材料就是氧化锆陶瓷,这种材料在实际的临床应用中,具有诸多的应用优势,能够有效弥补传统口腔修复材料中的不足,下面就针对口腔修复材料氧化锆陶瓷进行深入的研究和分析。

一、氧化锆的机械性能口腔修复材料中包含氧化锆陶瓷这种材料,这一材料具有明显的断裂韧性,在临床中,也被称作为陶瓷钢。

一般来说,氧化锆在压力值正常的情况下,由于温度的不同会出现不同的同素异型结构,在不同晶型的影响下,这些结构会出现相互转化的情况。

具体转化公式如下:从上述的式子中可以看出,在t-ZrO2转化为m-ZrO2的时候,转化的条件就是温度,当温度达到950℃时,t-ZrO2就会含有变温马氏体相特征,这一转化过程也可以被称作为非热过程。

在结构相互进行转化时,会出现相应的剪切情况,从而使得结构的体积呈现出一定程度的膨胀,在温度处于室温范围内时,会使得氧化锆以m-ZrO2的形成呈现出来。

根据各国学者采用的不同材料及研究方法,牙科氧化锆陶瓷的机械性能实验研究结果为抗弯强度600~1500MPa,断裂韧性4.9~10MPa?m1/2,维氏硬度10~14GPa。

由于氧化锆材料抗弯曲强度、断裂韧性和维氏硬度的提高,材料的机械性能更符合口腔修复材料的应用要求。

氧化锆陶瓷生产工艺

氧化锆陶瓷生产工艺目录一、概述 (2)二、氧化锆陶瓷的特征 (2)三、氧化锆陶瓷的应用 (3)四、普通氧化锆陶瓷产品制备工艺 (4)五、氧化锆陶瓷产品注塑件制备工艺 (10)六、氧化锆陶瓷优势 (12)一、概述氧化锆陶瓷呈白色,含杂质时呈黄色或灰色,一般含有HfO2,不易分离。

在常压下纯ZrO2共有三种晶态。

■ 低温型单斜晶(m-ZrO2)■ 中温型四方晶(t-ZrO2)■ 高温型立方晶(c-ZrO2)上述三种晶型存在于不同的温度范围,并存在如下相互转化关系:二、氧化锆陶瓷的特征高熔点氧化锆的熔点为:2715℃,可作为高温耐火材料硬度大、耐磨性好按莫氏硬度:蓝宝石>氧化锆陶瓷>康宁玻璃>铝镁合金>钢化玻璃>聚碳酸酯强度、韧性大氧化锆的强度可达:1500MPa热导率和膨胀系数低在常见陶瓷材料中,其热导率最低(1.6-2.03W/(m.k)),热膨胀系数与金属接近。

电学性能好氧化锆的介电常数是蓝宝石的3倍,信号更灵敏。

三、氧化锆陶瓷的应用氧化锆陶瓷广泛运用于3C电子、光通讯、智能穿戴、生物医用、珠宝首饰、日常生活、耐火材料等领域。

四、普通氧化锆陶瓷产品制备工艺一般生产制备流程(一)、氧化锆陶瓷粉体的制备微晶陶瓷是一种通过加热玻璃晶化能得到一种含有大量微晶相和少量玻璃相的复合固体材料。

微晶锆系陶瓷简称为微晶锆,具有耐磨、耐腐蚀、高强高韧等性质。

微晶锆陶瓷粉体的质量要求如下:1、粒度分布是正态分布,分级精度要高;2、颗粒形状接近圆形,颗粒强度高,应力均匀;3、分散性要好,无团聚或很少团聚;4、纯度要高有害杂质的含量要尽可能低。

(二)、将氧化锆陶瓷粉体加工成型:目前工艺上主要有下面四种加工成型方法:1、注射成型注射成型是通过在粉体中添加流动助剂,充模得到所需形状胚体。

主要生产外形复杂,尺寸精确或带嵌件的小型精密陶瓷件。

2、模压成型模压成型是将经过造粒、流动性好、粒配合适的粉料,装入磨具内,通过压机的柱塞施加外力使粉料制成一定形状的胚体。

【精品文章】说一说医用氧化锆陶瓷的稳定、成型、烧结与切削技术

说一说医用氧化锆陶瓷的稳定、成型、烧结与切削

技术

牙齿的损坏和缺失,这不仅影响人们正常的咀嚼功能,而且影响容貌美观。

随着现代科技的进步和人民生活水平的提高,齿科修复材料的发展经历了金属材料、高分子材料和生物陶瓷材料三个主要阶段。

金属烤瓷和全瓷材料是目前最主要的两种齿科修复陶瓷。

但金属烤瓷有诸多缺点:

①金属与陶瓷存在热膨胀系数不匹配造成金瓷结合性能不好,易出现烤瓷剥落现象;

②金属属于不透明物质,使修复体半透明度较低,影响修复冠的美观; ③金属烤瓷义齿会影响头颅核磁共振和X射线检查等。

全瓷修复材料的优势:

①不存在金属内冠,陶瓷属于惰性材料,具有良好的生物相容性;

②全瓷修复体由于陶瓷内冠和瓷粉结合属于瓷瓷结合从而结合性能较好,很少出现崩瓷现象;

③由于陶瓷内冠色泽接近基牙,因此修复体半透明度较好,得到的修复体美观逼真。

图1 金属烤瓷牙和氧化锆全瓷牙

根据使用基材的不同,齿科全瓷材料可以分为氧化铝陶瓷、氧化硅陶瓷、氧化锆陶瓷等。

在诸多全瓷修复材料中,氧化锆陶瓷由于存在特殊的应力诱导相变增韧效应,使其力学性能远高于其他全瓷修复材料,同时其。

注射成型氧化锆颊面管-2

陶瓷粉末注射成型(CIM)氧化锆陶瓷颊面管申航(天津市中环三峰电子有限公司)摘要:本文对固定正畸矫治牙齿错列畸形所用颊面管常用材料316不锈钢与升级换代材料氧化锆(ZrO2)陶瓷的机械理化性能进行了比较,说明了氧化锆陶瓷在机械性能、生物相容性、卫生性、美观舒适性方面的优越性能。

文中对陶瓷粉末注射成型(CIM)加工氧化锆颊面管的工艺过程进行了说明,并且讨论了生产过程中问题点和解决方案。

关键词:颊面管;氧化锆(ZrO2)陶瓷;316不锈钢;陶瓷粉末注射成型(CIM)0.前言固定正畸是矫治牙齿错列畸形的常用方法,广泛用于青少年发育时期的牙齿整形。

颊面管为正畸牙齿的固定元件,与其他元件配合完成牙齿牵引定型。

目前国内市场上见到的颊面管常用优质不锈钢材料制作。

近年来功能性陶瓷以其独特的物理、化学、生物特性得到迅速的发展并且在医疗器械领域开始广泛应用,氧化锆陶瓷颊面管就是此类产品之一。

氧化锆陶瓷(ZrO2)具有独特的物理、化学性能,机械强度高、化学稳定性好是一种优秀的生物材料,生物相溶性优于各种金属,对口腔内无刺激、过敏、异味和腐蚀反应。

氧化锆外观为白色晶体,折光率基本接近自然牙齿,逼真的美学效果极大满足了人们的美观要求,而不锈钢材料本体颜色和光泽与牙齿反差较大。

因此氧化锆陶瓷颊面管将是新一代的升级产品。

氧化锆陶瓷颊面管外形如下:氧化锆陶瓷机械性能如下:316不锈钢机械性能如下:体积密度g/cm3 6.05 ,体积密度g/cm³7.98,抗弯强度Mpa 1100 , 屈服强度Mpa ≥205,断裂韧性Mpam 1/2 12 , 拉伸强度Mpa ≥520,硬度HRA 88~90 , 硬度:HV≤200,弹性模量Gpa 220 。

弹性模量Gpa 190。

由以上数据可知氧化锆(ZrO2)与316不锈钢金属比较其特点是具有更高的强度和硬度(硬度为316不锈钢4倍以上)因此耐磨性显著提高,弹性模量与热膨胀系数与金属近似,断裂韧性在所有陶瓷中最高,能有效改善脆性断裂,摩擦系数低、密度低重量轻使用感觉更加舒适。

溶胶-凝胶法制备氧化锆陶瓷膜的工艺研究

溶胶-凝胶法制备氧化锆陶瓷膜的工艺研究

溶胶-凝胶法是一种常用的制备陶瓷膜的方法,本文将介绍溶胶-凝胶法制备氧化锆陶

瓷膜的工艺研究。

氧化锆是一种具有良好化学稳定性和热稳定性的陶瓷材料,广泛应用于催化剂、传感

器和膜分离等领域。

制备氧化锆陶瓷膜的方法有很多,其中溶胶-凝胶法是一种较为简便、经济且易于控制的方法。

溶胶-凝胶法制备氧化锆陶瓷膜的工艺步骤主要包括溶胶制备、膜基材料制备、膜形成、热处理和表征等。

制备溶胶。

溶胶是由溶解氧化锆前驱体于溶剂中得到的胶体溶液,其中氧化锆前驱体

可以选择氯化锆、硝酸锆等。

通过调节前驱体的浓度和溶剂的种类、比例等,可以控制溶

胶的黏稠度和粒径分布。

制备膜基材料。

膜基材料是用来承载溶胶并形成陶瓷膜的基础材料。

常用的膜基材料

有玻璃、陶瓷等。

制备膜基材料的过程包括表面处理、制备均匀的基底等。

然后,膜形成。

将膜基材料浸入溶胶中,通过浸渍、旋涂、喷涂等方法,将溶胶均匀

地沉积到膜基材料表面。

膜形成的过程中应注意控制溶胶的浓度和溶剂的挥发速率,以及

控制浸渍时间和温度等因素,以获得均匀且致密的溶胶膜。

接着,进行热处理。

热处理是制备氧化锆陶瓷膜的重要步骤之一,通过控制热处理的

温度、时间和气氛,可以使溶胶中的锆离子进行聚集和聚合反应,形成致密的氧化锆晶体

结构。

进行膜的表征。

膜的表征可以通过扫描电子显微镜(SEM)、X射线衍射(XRD)等技术手

段来观察膜的表面形貌和结晶情况,从而评价溶胶-凝胶法制备氧化锆陶瓷膜的性能。

4.2陶瓷注射成型技术解析

的应用等 ▪ 在国内中南工业大学粉末冶金国家重点实验室开发出精密双

螺旋混练机陶瓷内衬和具有双螺纹的陶瓷喷嘴等 ;而华中科 技大学材料学院应用CIM技术成功开发出氧化锆氧传感器.

陶瓷粉末注射成型基本工艺流程图

注射成型技术对陶瓷粉末的要求

注射成型粘结剂体系

▪ 注射成型中的粘结剂有两个基本的功能。首先在注 射成型阶段能够和粉末均匀混合,加热后能够使得 粉末具有良好的流动性;其次,粘结剂能够在注射 成型后和脱脂期间起到维持坯体形状的作用。可以 说,粘结剂是粉末注射成型技术中的核心和关键, 每次注射成型工艺的提高和突破都伴随着新粘结体 系的诞生。在CIM中,由于粉末粒度比金属粉末注 射成型中的细小,粉末本身的流动性差,粉末和粘 结剂混合后粉末之间的间隙极小,造成脱脂困难, 这就对粘结剂提出了更苛刻的要求。因此,作为陶 瓷注射成型粘结剂,必须具备以下条件:

立式注射成型机ຫໍສະໝຸດ 注射成型机构组成▪ 可塑化机构(注射机构) ▪ 合模机构(包括模具) ▪ 油压机构 ▪ 电气控制机构

注射成型模具

注射成型制备氧化锆坯体

注射成型制备氧化锆坯体

注射成型过程中缺陷的控制

▪ 在注射成型过程中缺陷的控制基本可从两个方面考 虑:一方面是成型温度、压力和时间三者关系设定; 另一方面是填充时喂料在模腔中的流动。因为CIM 产品大多数是形状复杂、精度要求高的小尺寸零件, 混料在模腔的流动就牵涉到模具设计问题,包括进 料口位置、流道的长度、排气孔的位置等,都需对 混料流动性质、模腔内温度和残余应力分布等参数 有清楚了解。现行计算机充模过程动态模拟,正为 注射成型这一步提供理论指导。

系

氧化锆陶瓷工艺流程

氧化锆陶瓷工艺流程

氧化锆陶瓷工艺流程一般包括以下几个步骤:

1. 原料称重:按照配方比例,将氧化锆粉末和其他添加剂进行称重。

2. 混合均匀:将称重好的原料放入球磨机中进行混合均匀,以确保各种原料充分混合。

3. 粉末制备:将混合均匀后的原料放入振荡研磨机中进行研磨,使其粒度更细、得到更均匀的粉末。

4. 成型:将研磨好的氧化锆粉末通过注塑或压制的方式进行成型,制成所需的坯体。

5. 脱模和干燥:将成型的坯体脱模,使其保持一定的形状,然后进行干燥,去除坯体中的水分。

6. 烧结:将干燥的坯体放入烧结炉中,进行烧结处理。

在高温下,氧化锆粉末会发生烧结反应,形成致密的结晶陶瓷。

7. 精加工:烧结后的氧化锆陶瓷坯体进行精加工,包括修整表面、钻孔、研磨、抛光等工艺。

8. 检测和包装:对精加工后的氧化锆陶瓷产品进行检测,确保产品符合要求。

然后进行包装,以便运输和销售。

以上是常见的氧化锆陶瓷工艺流程,不同厂家或应用领域可能会有所差异。

此外,氧化锆陶瓷的工艺流程还包括原料筛选、烧结曲线设计、坯体预烧等步骤,具体流程可能会根据具体需求进行调整。

表面改性对氧化锆陶瓷注射成形的影响

表面改性对氧化锆陶瓷注射成形的影响3王文利33 李笃信333 李昆(中南大学粉末冶金国家重点实验室,长沙 410083)摘 要: 采用改性剂对ZrO 2粉末进行表面改性处理制备出了有机/无机包覆的氧化锆陶瓷粉末。

用红外光谱表征了粉末颗粒表面官能团的变化,讨论了表面改性对粉末的极性、粒度、安息角、松装密度和振实密度以及对注射成形工艺的影响。

研究结果表明:改性剂分子与粉末颗粒表面吸附的羟基发生了Lewis 酸碱反应,并形成了包覆吸附;通过表面改性,粉末由极性粉末变为非极性粉末,在环己烷溶液中的粒度由4188μm 减小到0164μm ,团聚系数由41降到5,团聚明显降低,粉末安息角由68°降低到45°,松装密度由018g/cm 3增加到1132g/cm 3,振实密度由1145g/cm 3增加到2152g/cm 3;表面改性降低了氧化锆注射料的粘度、混料温度、注射温度和注射压力,改善了成形性,装载量从53%提高到58%。

关键词:ZrO 2粉末;表面改性;陶瓷注射成形;团聚E ffect of surface modif ication on zirconiaceramic injection moldingW ang Wenli ,Li Duxin ,Li K un(State K ey Laboratory of Powder Metallurgy ,Central S outh University ,Changsha 410083,China )Abstract :Organic/inorganic coated ceramic powders were prepared by applying surfactant to modify the zirconia powder surface 1The FTIR was used to analyze the changes of function groups on the powder surface 1The influence of surface modification on the powder properties was studied 1The results show that :A covalent bond is formed by Lewis reaction between the surface hydroxylic groups that present on the surface of the zirconia powder and the surface modifying reagent molecules 1The surface of zirconia powder is coated with the the surface modifying reagentchains ;The polarity of the modified powders is changed ,the particle size is decreased form 4188μm to 0164μm in ,meanwhile ,the rest angle is decreased from 68°to 45°the apparent density is increased from 018g/cm 3to 1132g/cm 3,tap density is increased from 1145g/cm 3to 2152g/cm 3;The feedstock prepared by the modified powder not only exhibit low viscosity and excellent formability ,but also have low injection molding temperature and pressure ,the powder loading of the zirconia feedstock is improved from 53%to 58%1K ey w ords :zirconia powder ;surface modification ;ceramic injection molding ;agglomeration3湖南省自然科学基金资助项目(06JJ20036)33王文利(1983-),男,硕士研究生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氧化锆陶瓷注射成形工艺研究 李益民聂妍李笃信 (中南大学粉末冶金国家重点实验室长沙·410083) 摘要研究了氧化锆陶瓷粉末注射成形工艺过程,包括粘结剂的选择、喂料粉末装载量的确定、混炼工艺及混炼扭矩的研 究,注射压力、注射温度、保压压力、模具温度、注射速度等注射成形工艺对成形坯质量的影响,以及溶剂脱脂温度、样品厚度、 粉末粒度及形貌等对溶剂脱脂速率的影响及后续热脱脂工艺,扶得了一条优化的注射成形工艺路线。 关键词氧化锆 陶瓷注射成形 工艺

Inj ection Molding Process of Zirconia Ceramic Powder Yimin Li Yarl Nie Duxin Li (National Ke)’Laboratory for Powder MetaUurg ̄,,Central South University,Changsha,Hunan·41 0083.China)

Abstract:The process of injection molded zirconia powder wa.q im·estigated thorough1.v.The mixing parameters such a.s the choice of binder system.the powder loading and the ndxing torque,the injection molding parameters such as the molding pressure,molding tern- perature,holding pressure,mold temperature and injection molding rate,the debinding parameters like soh,ent debinding temperature. solvent debinding rate and themlal debinding process were studied.A successful injection molding process for the zirconia powder Was obtained. Key words:Ziroonia Ceramic Injection Molding Process

1前言 精密陶瓷是材料科学领域中迅速发展起来的 大分支。随着应用开发的深入,陶瓷材料的应用 逐渐深入到各高科技领域,对制品的尺寸精度要求 越来越高,几何形状也越来越复杂。但陶瓷材料本 身固有的高硬度、低韧性使其不能进行普通的变形 加工,机械加工也很困难。因此常规的粉末冶金工 艺不能满足要求,而渴望获得直接制备各种复杂形 状和高精度陶瓷制品的工艺方法,注射成形工艺很 好地满足了这种要求㈣。它具有一次性成形复杂形 状制品、产品尺寸精度高、无需机械加工或只需微 量加工、易于实现生产自动化和产品性能优异的特 点,弥补了传统粉末冶金工艺的不足。氧化锆陶瓷 具有熔点高,化学稳定,高温蒸汽压低,抗腐蚀性优 良,导热系数低等特点,是近年来研究开发很活跃 的陶瓷材料之一,尤其是在粉末注射成形领域 1。其 墼 望曼笪笪笪璧塑堕三-_ Ceramics Science&Art 应用包括光纤插针、光纤套筒、人工牙床、牙套、表 壳、表带、拉丝模具、切削刀具等。 陶瓷粉末注射成形由于粉末细小且呈不规则 形状,其注射成形工艺参数的控制相比金属注射成 形而言需更为精细。除了烧结工序外,粘结剂、喂料 混炼、注射成形、脱脂等各道工序都与传统陶瓷粉 末干压成形有很大的差异,本文研究了氧化锆陶瓷 粉末注射成形工艺过程及主要工艺参数的影响。 2实验方法 2.1原料 注射成形用氧化锆原料粉末为ZrOz-5.4mo1% Y O ,中位粒径为0.8 m,图l为粉末的粒度分布 图。作为对比,除采用氧化锆粉末外,采用较粗近球 形氧化铝粉末做对比试验,氧化铝粉末的粒度分布 图如图2所示,该粉末中位粒径为7 m。 实验采用油基多聚合物粘结剂体系,其它成分

9·

维普资讯 http://www.cqvip.com 为石蜡(PW)、聚乙二醇和聚烯烃高分子化合物 (聚乙烯PE,聚丙烯PP)。其中石蜡和油用作增塑 剂和润滑剂,可减小注射熔体粘度以及便于脱模, 而其它高聚物则主要作为粘结剂提供坯体强度。 1。 … o~ 一…曲0 Pa*1.:le I ̄ameter山m) 弯样(ISO3327-1982(2))的标准尺寸见表1,另 外还制备了圆柱体、球和圆片样。溶剂脱脂采用恒 温浸入式脱脂,溶剂分别选用二氯甲烷和正庚烷, 并对两种溶液的脱脂进行比较,干燥在恒温干燥箱 中进行。热脱脂采用空气气氛。脱脂完毕后将脱脂 坯置于硅钼棒高温电炉中,空气气氛中于1600℃烧 结成成品。 表1国标抗弯样标准尺寸 Table l The standard dimensions of the international standard bending sample

图1氧化锆粉末粒度分布图 3结果与讨论 Figl Particle size distribution of the zirconia powder

‰1~+ 一 。 ? 一 o一…1 …1曲o cicIe ol∞ { ml

图2氧化铝粉末粒度分布图 Fjg2 Particle size distribution of the alumina powder

2.2实验过程 根据所选定粘结剂体系各成分组元的质量百 分比配料,在加热混合装置中加热混炼150rain,该 装置的叶状搅拌器转速为1Fmin。混炼制粒所用设 备为XSMY20-30型密炼机。实验时先将粘结剂加 入型腔中加热熔化,再分三至四批加入原料粉末至 所需装载量,在适当温度下混炼120min。混炼扭矩 测量在DN-III型扭矩测量仪上进行。混炼好的料 在YHL04型单螺杆挤料机上经多次挤片、挤条,使 粉料与粘结剂进一步混合均匀,通过制粒,混合料 制成长约3 ̄5ram,直径约2ram的条状,得到适合于 注射成形的粒状喂料。注射成形在德国产 BOY50T2型注射成形机上完成,该机可方便地调 节注射温度、模具温度、注射压力、注射速度、保压 压力、保压时间等各种注射参数。所注射的国标抗

3.1粘结剂的选择 粉末的注射成形中,粘结剂具有两个基本的功 能:首先,在注射成形阶段能够和粉末均匀混合,降 低粉末的粘度,使得粉末具有良好的流动性,成为 适合于注射成形的喂料;其次,粘结剂能够在注射 成形后和脱脂期间起到维持坯体形状的作用,使产 品在烧结前具有完整合适的形状。 而在陶瓷注射成形中,粘结剂对这两种作用的 要求比在金属注射成形中更加提高了一步,这是由 于用于注射成形的陶瓷粉末比同等条件下的金属 或其它粉末的粒度小了近一个数量级,因此比表面 积较大,易发生团聚,而团聚会严重影响粉末与粘 结剂混合时的均匀性,并会阻碍喂料在注射机料腔 中的流动充填。同时,陶瓷粉末多为不规则形状,粉 末本身的流动性较差,粉末和粘结剂难以混合均匀 且混合后粉末间间隙极其微小,造成脱脂过程困 难。一般来说,陶瓷注射成形用粘结剂采用多组元, 即流动性好、低熔点组元和高分子聚合物组元组 成,再加入少量表面活性剂。 陶瓷注射成形所用粘结剂的选择主要考虑以 下四点[41:(1)体系内相容性;(2)注射悬浮体流变 学特性;(3)脱模性与生坯强度;(4)脱脂特性。根 据这些原则,粘结剂多选择热塑性多组元体系,即 由流动性好的低熔点组元和高分子聚合物组元组 成。有机粘结剂与陶瓷粉体混炼后的结合强度主要 取决于热塑性高聚物,脱脂特性亦可由耐热性好的

1O·

维普资讯 http://www.cqvip.com 高聚物调节,可塑剂和润滑剂则可改善体系流动性 及脱模性能;表面活性剂具有综合调节作用15.61。 目前,石蜡一聚烯烃粘结剂体系已广泛应用于 科研和生产实践。因为石蜡基粘结剂的流变性能 好,注射工艺范围宽。但因石蜡相变收缩大,注射和 脱脂时会产生很大的内应力,因此只适宜注射小尺 寸物件,而且石蜡基粘结剂一般采用热脱脂方法, 脱脂速率低。以油为主要成分的有机粘结剂制成的 生坯强度低,保形性差,但油这一物质的优点也很 明显,它在注射及冷却阶段无相变和收缩,并易溶 于有机溶剂,适宜溶剂脱脂,从而可提高整个脱脂 过程的速度,因此本文选择的粘结剂综合利用石蜡 和油的优点,采用能用溶剂快速脱脂的油一石蜡一 聚烯烃粘结剂体系。 3.2喂料的制备 在注射成形前,必须将粉末同粘结剂充分混合 均匀,使粉末具有一定的流变性能。喂料的流变性 能将直接影响到生产工艺参数的确定和样品质量, 混炼不均匀可由粘度不连续体现出来用。扭矩流变 仪能定量检查喂料的流变特性,从扭矩值的变化可 看出:1)喂料中粘结剂同粉末是否匹配;2)确定适 合的粉末装载量;3)对粘结剂组分比例及添加剂种 类及含量进行选择。因此,可以通过扭矩值的变化 确定混料时间。将陶瓷粉末和粘结剂按一定比例在 密炼机上混炼,混料时间达到一定时,扭矩值将保 持不变,这时混料也就均匀了。. 3.2.I装栽量的确定 粉末装载量f是指喂料中粉末所占的体积百分 比,它是粉末注射成形喂料工艺计算中的一个最重 要的工艺参数,是衡量喂料中粉末所占的百分含量 多少的一个指标,其计算式如下: ㈩ 式中W ,W 分别为陶瓷粉末和粘结剂的重量,P P 和P 分别为粉末和粘结剂的密度。通过扭矩测量 仪,在一定温度下取一定量的粘结剂放人扭矩仪 中,再加人陶瓷粉末,加人速度由快变慢,加人一定 量后,在下一次加入前观察扭矩仪的扭矩波动,直 到扭矩读数平稳为止,通过所加入的粉末和粘结剂 的量,代人式(1)即可得出一个装载量,定为该 粉末同粘结剂间的临界装载量。通过以上操作,确 墅望垦曼曼曼墼塑墼=一 Ceramics Science&Art 定氧化锆粉末同粘结剂的临界装载量为55%,但若 在后续工序中采用具临界装载量的喂料不太适宜, 因这种喂料粘度偏大,不具有最优的流变学性能, 注射过程中易导致缺陷产生。因此经反复试验确定 粉末同粘结剂的装载量50%,对后续工艺更为有 利。 3.2.2混料工艺 将配好的一定量的粉末和粘结剂加入密炼机 中进行混炼,发现扭矩的变化同颗粒大小、形状、分 布,及粘结剂种类关系密切,且扭矩值趋于稳定的 时间也不一致。将氧化锆和氧化铝喂料的混合情况 进行对比。以下如图3所示是两组喂料的混炼时间 和扭矩变化的关系图。均为先加入粘结剂,再加入 粉末。

图3混料时间与扭矩的关系 Fig.3 Cm'ves of mixing time VS.torque