伺服电动机定量液压泵驱动的注塑机电液控制系统分析_权龙

电液位置伺服控制系统实验

2

s2

2.834 2 0.866 1 2 s s s 1 2 14 .726 14 .726

正常参数时的ωc=2.78, ωh=14.8,Kg=19.1

增大Ki

正常参数

C (s) 4.611 R( s) 1 2 0.866 2 s 14 .726 2 s 14 .726 s 1

斜坡输入1

正弦输入

正弦输入,幅值5,频率1

正弦输入,幅值5,频率2.95

3 液压系统原理

压力传感器2

伺服缸

压力传感器3

平衡阀 电磁换向阀

蓄能器

电液伺服阀 压力传感器1

流量计2

流量计1 精滤器 电磁溢流阀

电机泵组

M

粗滤器 精滤器

4 系统控制原理

数据采集

参考输入

控制器

数模转换

功率放大

伺服阀

伺服缸

K i 73.746 KV 2.834 K d 1 26.022

K d1 h 代入系数得到 K d 1 26 .022 14 .726 h a a 0.12 (b K d 2 ) (b K d 2 ) (0.2 2.861) h h 0.866 2 K d1 a 2 K d 1 a 2 26.022 0.12

mmax 为能量输出单元在线 性范围内的最大值

r0,ml 为输入信号在线性范 围内的最大值

阶跃输入2.5

阶跃输入5

阶跃输入9

阶跃输入12

系统开环传递函数

KV C (s) R(s) 1 2 2 h s 2 s s 1 h h

Ki KV K d1

2)阀控缸微分方程

注塑成型机电液控制系统及工艺虚拟仿真实验

线上虚拟仿真实习报告一、实验目的:注塑成型工艺是塑料成型的重要方法,可一次成型外形复杂、尺寸精确、表面光洁且带有金属嵌件的塑料制件,注塑制品占到塑料制品的20-30%,被广泛地应用在家电、汽车、机械、电子、建筑、医疗卫生、宇航、军工等行业。

注塑成型设备是典型的机电液一体化系统设备,主要由注塑部件、合模部件、液压系统、电气控制系统、加热系统、冷却系统、机械手等组成。

控制工艺参数较为复杂,主要有:机筒温度、喷嘴温度、模具温度、注射压力、保压压力、塑化压力、注射速度、螺杆转速、保压时间、模内冷却时间等。

由于注塑成型工艺过程是往复循环过程,循环周期短,各装置的动作常常同时进行,在实验室条件下,很难做到同时全面观察并正确理解其工艺过程;再者,由于塑料种类的多样性及其流动性差异较大,塑料制品的形状各异,在实验室条件下,仅能针对一种塑料模具进行实验;事实上,产品结构或尺寸不同则模具不同,与之匹配的成型工艺参数也需要进行合理调整与控制。

本项目依托虚拟仿真技术,构建虚拟仿真实验平台,以注塑成型设备为机电液一体化控制系统对象,采用虚实结合的教学方法,向学生提供有针对性的单项实验或综合实验,可不受限制地重复试验,节能、降耗,弥补以往传统实物实验的不足,提高实验教学效果。

(1)让学生直观了解注塑成型设备的结构组成,结合注塑机的分步动作,全面把握注塑成型工艺过程的控制,安全、可靠、不受时空限制;(2) 通过本虚拟实验平台,学生可以模拟不同的注射成型工艺参数设置,进而了解产生缺料、飞边、凹痕、银丝、熔接痕、翘曲、气泡、尺寸误差等缺陷的原因,进而掌握注塑成型工艺参数的合理调控对生产实践具有重要指导意义;(3) 通过虚拟实验平台,可以方便地模拟多种塑料的成型,掌握不同塑料流动性差异对注塑成型工艺参数的控制要求。

通过本实验,使学生更方便掌握注塑成型设备的结构组成和工艺控制,进一步加深学生对机电液一体化控制系统的理解,增强观察能力和实验操控能力,激发学习兴趣,培养科研创新意识。

注塑机交流伺服电动机驱动液压泵系统的应用及设计研究

c aa trs cwhc n h p l ain so e c mbn sw t i i ee ttp ' u s Ha tde h e trd v n h d a l h rce t ih a d te a pi t c p o ie i sx df rn y es i i c o h f p mp ; ssu id teAC sl moo r e y rui wo i c

wd sra s n i et n mo ig m c ie H s s de h A ev lc cl m c i r te pw r d v ore pr r a c iepe d ue i n ci l n ahn . a t i te C sro eet a ahn y h o e r e suc ef m ne j o d u d i r e i o

Ap l ai n nd p i to a D ei n t a f r AC S r o c sg S u y o ev M o o rv n t r D i e H y r u c da h

P mp S s m fIjc o odn c ie u yt o net n M lig Mahn e i

ss m a d te tre p ae C ay c rn u c ie a t t ew e h y rui p m y t s ne t n e o a c dv r t y t n h he — h s A sn h o o sma hn cu e b t e n te h da l u p ss m' jc o p r r n e ies y e a s c e i i fm i.

伺服控制系统在注塑机上的应用

伺服控制系统在注塑机上的应用摘要:我国是塑料机械产品生产和使用大国,对注塑机的使用需求很强,且市场发展迅速,对于设备更新和技术应用的标准也在不断的升高。

传统注塑机设备的生产效率已经无法满足当前设备生产和市场发展的实际需要。

当前市场上仍然大量运行着以普通的异步电动机拖动的液压式注塑机,这种设备的整体耗能高,使用过程中会出现很大的资源浪费,并且不具备环保和节能能力。

目前开发节能环保高效率的注塑机已经成为了非常紧迫的发展任务。

为此本研究将以伺服控制系统的应用作为创新点,将其在注塑机上的应用效果和应用优势进行细致的分析和讲解。

关键词:伺服系统;控制系统;注塑机;应用更新前言注塑机是注射成型机或者注射机的一种统称,它能够将热塑性塑料或者热固性塑料利用塑料成型模具制造成各种各样不同的形状。

注塑机通常由合模系统、液压传动系统、电气控制系统、润滑系统、加热及冷却系统以及安全监测系统组成,其中液压传动系统是影响设备生产效能的关键。

液压传动系统为注塑机提供动能,满足注塑机不同机械部分的压力、温度及速度需求。

传统的注塑机主要采用的是异步电动机拖动液压式注塑,其应用效率不高,并且在使用过程中经常会出现无功能耗,单位时间内的应用功率小,使用过程中经常会出现发热情况难以进行解决。

而改变设备应用效率的直接办法,就是改变其控制系统[1]。

伺服控制系统是当前较为合适的新系统选择。

伺服控制的最大优势在于可以精确定位设备的运行,让机械设备按照既定的标准进行自动控制,既能够节省设备的应用输出,还提升了应用的效率。

本研究将以伺服控制系统的加入作为切入点,对未来注塑机的发展给出部分参考。

1.关于伺服控制系统及注塑机的更新应用(一)、伺服控制系统在注塑机中的应用本研究所采用的伺服控制系统为交流伺服控制器和交流永磁伺服电机,通过电液混合式驱动为注塑机提供必要的能源驱动。

永磁同步电机区别于传统的感应电机,传统的感应电机是通过定子的旋转磁场在转子中产生感应电流,最后形成电磁转矩。

注塑机电液控制系统能量效率对比研究

注塑机电液控制系统能量效率对比研究作者:李坚勇来源:《进出口经理人》2016年第04期摘要:注塑机电液控制系统的能量效率问题,是影响我国塑料制品工业综合发展的重要因素,本文针对注塑机电液控制系统能量效率对比问题展开了简要分析。

关键词:注塑机;注塑机电液控制系统;能量对比近年来,世界各国围绕注塑机设备的节能技术探索事业,取得了一系列的研究成果,有效推动了注塑机的节能降耗,有鉴于此,本文将针对注塑机电液控制系统能量效率对比展开简要分析。

一、异步电动机驱动定量泵系统(一)功率传输的数学模型以异步电动机定量泵驱动形成的注塑机电液系统的基本原理如图1所示:注塑机的运行流程,主要包含锁模→座台前移→注射→保压→冷却→塑化→开模→顶出→射台后退,共9个具体环节,在设备运行过程中,电动机消耗的功率除电动机动力系统的功率消耗外,还包含液压回路运行过程中消耗的功率,基于上述两个具体方面对注塑机的运行消耗功率展开分析,能够为针对不同技术方案开展的能量效率对比分析提供基础依据。

从项目构成角度分析,电动机的功率消耗主要包含:定子损耗功率、转子损耗功率,以及输出机械损耗功率Pam、其中定子孙浩功率包含定子铁损功率PFe1、定子绕组铜耗功率PIR1、脉冲以及其他损耗功率Pps等项目。

而转子损耗功率主要包含转子铁损PFe2、转子绕组铜耗PIR2、轴磨损以及风扇损耗PR等项目。

通常电动机在运行过程中发生的绝大部分功率损耗都将被转化为热量,异步电动机在一般运行条件下的能量效率通常可由公式(1)进行计算:对于液压泵而言,其在运行过程中产生的功率损耗项目主要包含容积损失功率PQ,以及转矩损失功率PT。

因此其基本计算公式如下所示:在公式(2)和公式(3)中,Vsp和Msp分别表示液压泵的容积和转矩损失,而pA和pB 则分别表示差动缸组件的两腔压力,n表示转速。

假设qp表示定量泵出口点的流量参数水平,pp表示定量泵出口点的压力参数,则液压设备的输出功率是Pp=ppqp。

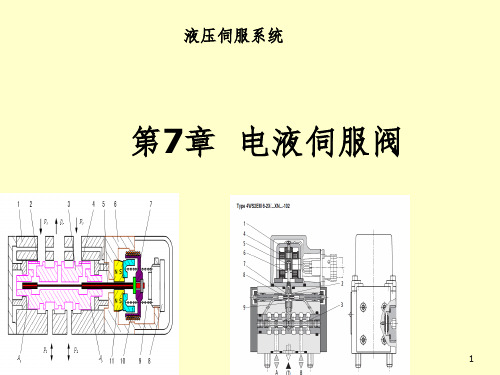

液压伺服控制系统第7章电液伺服阀PPT课件

击、不受环境温度和压力等影响。

二、永磁力矩马达

1、力矩马达的工作原理 图2所示为一种常用的永磁动铁式力矩马达 工作原理图,它由永久磁铁、上导磁体、下导 磁体、衔铁、控制线圈、弹簧管等组成。衔铁 固定在弹簧管上端,由弹簧管支承在上、下导 磁体的中间位置,可绕弹簧管的转动中心作微 小的转动。衔铁两端与上、下导磁体(磁极)形 成四个工作气隙①、②、⑤、①。两个控制线 圈套在衔铁之上。上、下导磁体除作为磁极外, 还为永久磁铁产生的极化磁通和控制线圈产生 的控制磁通提供磁路。

1―喷嘴 2―喷嘴 3―固定节流孔 4―固 定节流孔 5―第二级滑阀阀芯 6―永磁 体 7―衔铁 8―电磁线圈 9―弹簧管 10―反馈弹簧

二、基本方程与方框图

力矩马达的运动方程包括基本电压方程,衔铁和挡板 组件的运动方程,挡板位移于转角之间的关系,喷嘴 挡板至滑阀的传递函数,阀控液压缸的传递函数,以 及作用在挡板上的压力反馈方程,根据这些方程可以 画出电液伺服阀的方框图。

两级伺服阀 此类阀克服了单级伺服阀缺点,是最常用的型 式。

三级伺服阀 此类阀通常是由一个两级伺服阀作前置级控制 第三级功率滑阀.功率级滑阀阀芯位移通过电气反馈形成闭环 控制,实现功率级滑阀阀芯的定位。三级伺服阀通常只用在大 流量的场合。

按第一级阀的结构形式分类: 可分为:滑阀、单喷嘴挡板阀、双喷嘴挡板阀 射流管阀和偏 转板射流阀。

1)动铁式力矩马达因磁滞影响而引起的输出位移滞后比动圈式 力马达大。

2)动圈式力马达的线性范围比动铁式力矩马达宽。因此.动圈 式力马达的工作行程大,而动铁式力矩马达的工作行程小。

伺服电机控制高压大流量双泵液压动力系统分析

伺服电机控制高压大流量双泵液压动力系统分析发表时间:2020-08-07T16:48:14.110Z 来源:《科学与技术》2020年8期作者:张峰[导读] 伺服电机与定量泵组成的液压动力源具有良好的节能效果摘要:伺服电机与定量泵组成的液压动力源具有良好的节能效果,该系统由于使用伺服电机,所以具有响应速度快、压力与流量控制精度高等特点。

伺服电机转速随系统的流量需求而变化,无节流损失。

在压制保压、冷却时间长的产品时,该系统具有非常显著的节能效果。

目前,大型高端液压机对节能和精度的要求越来越高,但传统的伺服电机泵控系统受电机容量和泵排量的限制,难以实现高压大流量的设计要求。

关键词:伺服电机控制高压大流量;双泵液压动力系统;为了解决液压机对动力源高压大流量输出的需求,由伺服电机与液压泵组成的泵控系统已经广泛应用于液压设备中。

并取得了良好的效果。

一、原理伺服液压机的基本由两组交流伺服电机驱动的内啮合泵直接连接到主缸上下腔,在泵与油缸之间连接有安全模块。

泵出口、安全模块以及主缸上下腔分别连接有压力传感器检测系统各点压力,输入控制系统对交流伺服电机的转速进行伺服控制。

安全模块用于保护系统安全,防止系统超压和支撑运动件自重。

液压系统超压时,安全模块的插装阀阀芯开启,向油箱中释压。

泵的出口也设有安全装置,超压情况下也向油箱释压。

滑块位置由高精度的MTS 磁致伸缩尺检测,其精度达0.005mm。

充液阀采用独立的油泵电机组和恒压控制阀块系统压力、滑块位置采用高精度传感器,通过电气系统的运动控制技术进行闭环控制,可在行程范围内根据工艺需要输出不同工作压力及流量,实现精密定压工艺和精密定程工艺,定压精度±0.02MPa,定程精度±0.01mm。

主缸上下腔分别由两台交流伺服电机驱动内啮合齿轮泵单独控制,可实现主缸上腔进油,同时下腔向油箱抽油,极大减小了主缸下腔回油阻力,提高滑块快下速度。

充液阀比例伺服恒压控制技术,提高了充液阀工作可靠性和反应速度。

基于伺服泵控液压动力单元的注塑机节能研究

的运 行性 能 , 分析其 节 能机理 与 效果 , 并与传 统 注塑机 进行 对 比实验 , 进 一步验 证 了基 于伺 服 泵控 液 压 动 力

单元 的新 型 注塑机 的优 良节 能特性 。

关键 词 : 注塑机 ; 改造; 伺服 系统 ; 泵控 ; 节能

.

中图分类 号 : T H1 3 7 . 9 ; T Q 3 2 0 . 5 2 文献 标志 码 : B 文章编 号 : 1 0 0 0 - 4 8 5 8 ( 2 0 1 3 ) 1 1 - 0 0 1 5 - 0 4 引言

研 究[ J ] . 起重运输机械 , 2 0 1 0 , ( 1 1 ) 4 5 、 一 4 最 .

[ 1 ] 黄云峰 , 张剑 慈 , 等. 液压 机在 压力突变 过程 中平稳性 的 研究 [ J ] . 机械制造 , 2 0 1 2 , ( 6 ) : 8 9— 9 0 .

[ 9 ] 徐 绳 武. 从节 能 看液 压 传动 控 制 系统 发展 的 三仑 阶 段

2 0 1 3年 第 1 1期

D OI : 1 0 . 1 1 8 3 2 / j . i s s n . 1 0 0 0 — 4 8 5 8 . 2 0 1 3 . 1 1 . 0 0 4

液 压 与 气动

基 于 伺 服 泵 控 液 压 动 力 单 元 的 注 塑 机 节 能 研 究

喜 冠 南 。 严 武 英 , 宋 平 翰 ,施 光 林 ,时 超

一

1 22.

[ 6 ] 刘 国文 , 俞浙 青. 浅谈几 种液 压节 能技术 的原 理及 应用 [ J ] . 液压气动与密封 , 2 0 0 5 , ( 1 ) : 4— 6 .

( 5 )证 明 了在 同型 号起 重机上 负 载反馈 电比例液

液压控制系统

1-1 液压控制定义

液压伺服控制

液压伺服控制系统是以液压动力元件作驱动装置所组 成的反馈控制系统。在这种系统中,输出量(位移、速度、 力等)能够自动地、快速而准确地复现输入量的变化规律。 同时。还对输入信号进行功率放大,因此也是一个功率放 大装置。

泵控式电液速度控制系统的工作原理方块图

反馈之形式

输入讯号与输出讯号关系

液压伺服位置控制系统

液压伺服速度控制系统

液压伺服速度控制系统

微机液压伺服控制系统

液压伺服系统组成

• • • • • •

输入元件 反馈测量元件 比较元件 放大转换元件 执行元件 控制对象

伺服控制应用实例

图1.15 液压伺服控制之车床靠模加工系统

二、按被控物理量的名称分类 位置伺服控制系统、速度伺服控制系统、其它物 理量的控制系统。 三、按液压动力元件的控制方式或液压控制元件的形 式分类 节流式控制(阀控式)系统:阀控液压缸系统与阀 控液压马达系统 容积式控制系统:伺服变量泵系统与伺服变量马 达系统。 四、按信号传递介质的形式分类 机械液压伺服系统、电气液压伺服系统与气动 液压伺服系统等。

.可多方用于不同控制系统。 .以小能量的输入指令经放大后而得到 大的输出。 .是一种具有反馈(Feed Back)控制。 .可控制受控系统的动作、速度或出力。 .对目标值可作广范的变化。

开回路与闭回路控制

传统之开回路液压控制系统

传统点到点闭回路液压控制系统

闭回路液压伺服机构

图是泵控式电液速度控制系统的原理图。该 系统的液压动力元件由变量泵和液压马达组 成,变量泵既是液压能源又是液压控制元件。

滑阀是转换放大元件,它将输入的机械信号(阀芯位 移)转换成液压信号(流量、压力)输出,并加以功率放 大。液压缸是执行元件,输入是压力油的流量,输出 是运动速度(或位移)。滑阀阀体与液压缸体刚性连结 在一起,构成反馈回路。因此,这是个闭环控制系统 。

泵控伺服液压驱动系统动态性能分析及试验研究

本 文 试 验 台 液 压 原 理 图 如 图 2所 示 。该 系 统 在 Q S0 B型液 压 试 验 台基 础 上 改 造 而来 。主 要 设 备 C 03

值模拟表明, 实验 系统的响应时间为 03s . 左右。分析 了提 高系统动态性能的措施 , 主要是 : 选用转动惯量

小的 电动机 和 油泵 、 大液压 缸有 效 面积 以及 尽 量避 免使 用软 管和 液 压 油混入 空 气。数值 模 拟 和 实验 结 果 增 比较 吻合 , 阶跃 响应 时 间误 差 不超 过 5 5 , .% 验证 了数 学模 型 和仿 真结 果 的正确性 。

2 1 泵控伺 服 液压 系统组成 .

基于交流伺服 电机. 定量泵的泵 控式 电液伺服系

统 是 交流 伺服 驱动 技术 和液 压技 术相 结合 的产 物 。这 种 电液伺 服 系统 的工作 原理 为用 交流 伺服 电机 驱动 定

如图 1 示 , 所 泵控 式 电液伺 服 系统 主要 由 3部 分 组 成 计 算 机 控 制 部 分 、 动机 伺 服 调 速 部 分 及 液 引: 电

图 1 泵 控 式 电液 伺 服 系统 的 组成

济效益…。但该系统动态特性 不够好 的问题使其 应 用 场合 受 到 限制 J因 此 , 泵 控 式 电 液 伺 服 系 统 动 , 对

态 性 能进行 研 究具有 重 要意 义 。本文 在建 立泵 控式 容

积控制 电液伺服系统数 学模 型的基础上 , 通过计算机

21 0 1年 第 1 2期

液压与 气动

泵 控 伺 服 液 压 驱 动 系统 动 态 性 能 分 析及 试 验 研 究

冼 灿标 , 友松 。黎 孙 勉 。郑洪波

An lssa d e p rme tr s a c fd n mi efr n e ay i n x e i n e e rh o y a c p ro ma c s frp mp c nr ls ro h d a lc d v y tm o u — o to e v y ru i r e s se i