汽车塑料产品结构设计的一般原则及精度-完整版

合集下载

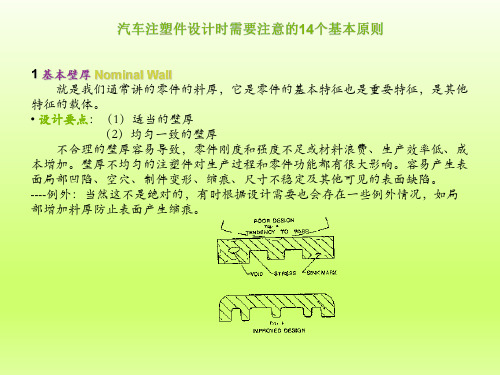

汽车注塑件(塑料件)设计时需要遵循的14个基本原则

(2)拔模角和高度 通常,筋的拔模角在1-1.5度,最小不能小于0.5度,否则会导致零件脱模困

难。越高的筋顶部往往很薄,导致注塑过程中难以充满也就失去了筋的意义。筋 的顶端厚度一般不低于1毫米,高度一般为零件壁厚的2.5-3倍。当然也会有例外, 需要具体分析。

0.5 deg min 筋厚

Байду номын сангаас

1 min 壁厚

D min D min

塑料件中的柱销也是我们常用到的结构,主要用于提供连接和定位。 • 设计要点:

(1)像筋的设计一样要考虑拔模角度、出模方向、根部厚度与基本壁厚的比 例等。

(2)另外,我们还有一个相互矛盾的问题需要考虑。一方面,我们希望销柱 的厚度(B)尽量薄些,以防止表面出现缩痕。另一方面,我们希望其厚度能厚 一些,以增加结构强度。最终,我们要根据产品结构和材料等综合分析确定。

塑料件翻边结构十分重要,它能够明显提高制件的结构刚度控制变形,是很 有用的结构,我们设计时必须尽量考虑增加翻边结构。 • 设计要点:

(1)翻边的厚度应该与基本壁厚一致。 (2)考虑到零件花纹,我们对翻边的拔模角度有特殊的要求,一般在3-6度之 间。但是不同的花纹会有不同的要求,设计时应根据花纹要求及制造和质量要求 选择适当的拔模角。

P/L P/L

8 有许多种类型的花纹可以用于零件表面的装饰。我们设计时需要针对不同的

花纹选择合适的设计结构。 • 设计要点:

(1)拔模角—总的规则是每增加0.025毫米的花纹深度,需要增加至少1度的拔 模角。关于花纹和拔模角需要设计者和花纹供应商共同检查和确认,并得到 OEM的认可。

(2)翻边—对于翻边结构,花纹和拔模角的关系是最突出的。翻边结构就需 要一定的脱摸角度,以便零件从模具内移出。越长的翻边需要越大的脱模角度, 越深的花纹,也需要越大的脱模角度。如果不注意这点就会产生零件脱模困难, 甚至擦伤零件花纹表面。

汽车塑料件设计要求

二、壁厚均一的设计原则

• 在确定壁厚尺寸时,壁厚均一是一个重要原则。 该原则主要是从工艺角度以及由工艺导致的质量 方面的问题而提出来的。均匀的壁厚可使制件在 成型过程中,熔体流动性均衡,冷却均衡。壁薄 部位在冷却收缩上的差异,会产生一定的收缩应 力,内应力会导致制件在短期之内或经过一个较 长时期之后发生翘曲变形。 • 塑料件最通用料厚是2.5mm,大件适当增加,小件 减小,强烈建议通过增加翻边及加强筋的方式而 不是增加料厚来保证零件强度; PP塑料的壁厚范 围是0.6—3.5mm。

② 受模具活动部分影响的尺寸 b,如图所示,它是 指可活动的模具零件共同作用所构成的尺寸。例 如壁厚和底厚尺寸;受动模零件、定模零件和滑 块共同影响的尺寸。

塑料件连接结构

塑料件的螺钉连接1:

簧片螺母连接,应用于板类零件与塑料件之间的 连接;

板类零件与塑料件之间 大量使用簧片螺母连接

塑料件的螺钉连接2:

②模具

• 对于小尺寸的塑料件,模具的制造误差占塑料公 差的1/3。

• 与模具上运动的零件有关的塑件尺寸,其精度较 低。

• 模具上浇注系统和冷却系统设计不当,会使成型 塑件的收缩不均匀。 • 脱模系统的作用力不当,会使被顶出塑件变形。

③塑件结构

• 塑料件壁厚均匀一致,形体又对称,可使 塑件收缩均衡。提高塑料件的刚性,如加 强筋的合理设置或采用金属嵌件,能减小 塑件翘曲变形,都有利于提高塑件精度。

塑料螺母连接;应用于板类零件与钣金件之间的 连接。(钣金件方孔开口7*7)

板类零件与钣金件 之间大量使用塑料 螺母连接

塑料件的螺钉连接3:

自攻螺钉柱及螺钉沉台的连接;应用于机壳类塑 料件之间的连接;

机壳类塑料件通过自 攻螺钉柱及螺钉 沉台连接

汽车塑料件设计要求

④圆锥体结构,相对圆柱体结构,这种结构 能承受很大的压缩载荷,弯曲稳定性好。

⑤双壁结构,有不少工艺可成型具有双壁结 构的制件,这种结构的制件有较高的刚性 、冲击韧性和抗弯能力。

五、抗变形设计

两种能引起制件 变形的情况

由制件的内应力 引起的翘曲变形

由热效应引起的 热变形。

(一)由内应力引起的制件变形

• 塑料件最通用料厚是2.5mm,大件适当增加,小件 减小,强烈建议通过增加翻边及加强筋的方式而 不是增加料厚来保证零件强度; PP塑料的壁厚范 围是0.6—3.5mm。

壁厚不均匀造成制 件翘曲变形

不均匀壁厚部位设置圆 孔,由于收缩不均匀, 难以成为正圆。

壁厚不均匀时常用处理办法

(1)厚薄交接处的平稳过渡,当制件厚度不 可避免需设计成不一致时,在厚薄交接处 应逐渐过渡,避免突变,厚度比例变化在 一合适的范围(一般不超过3:1)。

图中曲线表明,半径R 与壁厚T之比,即R/T 在 0.6 以后,曲线趋于平缓,由此可知,内圆角之 半径应至少为壁厚的一半,最好为壁厚的0.60.75。

四、加强刚度的设计

刚性不足 外载和自重 引起变形、翘曲、蠕变

加强刚度

材料

形状和结 构

几何形状的改变

加强筋

嵌件的加强作用

(1)几何形状的改变

• 薄壳状的平板制件,将其表面设计成波纹 形、瓦楞形、拱形、球形、抛物面,其刚 性比同样重量的平板要高得多

汽车塑料产品结 构设计的一般原则及精度

形状和结构的简化 壁厚均一

避免应力集中 加强刚度的设计

抗变形设计 注塑件的精度

一、 形状和结构的简化

产品形状和结构复杂

产品形状和结构简单

模具结构的复杂性

熔体充模也就越容易

⑤双壁结构,有不少工艺可成型具有双壁结 构的制件,这种结构的制件有较高的刚性 、冲击韧性和抗弯能力。

五、抗变形设计

两种能引起制件 变形的情况

由制件的内应力 引起的翘曲变形

由热效应引起的 热变形。

(一)由内应力引起的制件变形

• 塑料件最通用料厚是2.5mm,大件适当增加,小件 减小,强烈建议通过增加翻边及加强筋的方式而 不是增加料厚来保证零件强度; PP塑料的壁厚范 围是0.6—3.5mm。

壁厚不均匀造成制 件翘曲变形

不均匀壁厚部位设置圆 孔,由于收缩不均匀, 难以成为正圆。

壁厚不均匀时常用处理办法

(1)厚薄交接处的平稳过渡,当制件厚度不 可避免需设计成不一致时,在厚薄交接处 应逐渐过渡,避免突变,厚度比例变化在 一合适的范围(一般不超过3:1)。

图中曲线表明,半径R 与壁厚T之比,即R/T 在 0.6 以后,曲线趋于平缓,由此可知,内圆角之 半径应至少为壁厚的一半,最好为壁厚的0.60.75。

四、加强刚度的设计

刚性不足 外载和自重 引起变形、翘曲、蠕变

加强刚度

材料

形状和结 构

几何形状的改变

加强筋

嵌件的加强作用

(1)几何形状的改变

• 薄壳状的平板制件,将其表面设计成波纹 形、瓦楞形、拱形、球形、抛物面,其刚 性比同样重量的平板要高得多

汽车塑料产品结 构设计的一般原则及精度

形状和结构的简化 壁厚均一

避免应力集中 加强刚度的设计

抗变形设计 注塑件的精度

一、 形状和结构的简化

产品形状和结构复杂

产品形状和结构简单

模具结构的复杂性

熔体充模也就越容易

汽车塑料产品结构设计的一般原则及精度

②模具

• 对于小尺寸的塑料件,模具的制造误差占塑料公 差的1/3。

• 与模具上运动的零件有关的塑件尺寸,其精度较 低。

• 模具上浇注系统和冷却系统设计不当,会使成型 塑件的收缩不均匀。

• 脱模系统的作用力不当,会使被顶出塑件变形。

a

43

③塑件结构

• 塑料件壁厚均匀一致,形体又对称,可使 塑件收缩均衡。提高塑料件的刚性,如加 强筋的合理设置或采用金属嵌件,能减小 塑件翘曲变形,都有利于提高塑件精度。

a

44

④工艺

• 注射周期各阶段的温度、压力和时间会影 响塑件的收缩、取向和残余应力,存在对 于塑件精度要求的最佳工艺。保证注塑件 精度更重要的是工艺参数的稳定性。成型 条件波动所造成的误差占塑件公差的1/3。

a

45

⑤使用

• 塑料材料对时间、温度、湿度和环境条件 的敏感性,在注射成型制品长期使用后, 会有显现。注塑件的尺寸和形位精度的稳 定性差。

形、瓦楞形、拱形、球形、抛物面,其刚 性比同样重量的平板要高得多

a

22

(2)加强筋的设计和运用

通过加强筋提高轴套扭转刚 性和弯曲刚性

a

23

容器沿口部位的设计起到了边缘增强

的作用,实质上这种突变的边缘可以 看作是加强筋的变异。

a

24(3)嵌ຫໍສະໝຸດ 的加强作用• 在制件中设置金属嵌件,可以提高塑料制件局部 或整体的强度。

a

38

a

39

1、影响因素

a

40

① 材料

• 注塑模塑的塑料在高温高压的熔融状态下充模流 动。常见的各种熔体温度为170-300℃。然后被冷 却固化,通常脱模温度在20-100℃。

• 下表 列出了常用的注射塑料的成型收缩率。 • 用无机填料填充、用玻璃纤维增强的塑料有较低

汽车塑料件结构设计的一般原则及精度

3 6

0.08 0.16 0.12 0.22 0.14 0.34 0.18 0.38 0.24 0.44 0.32 0.52 0.48 0.68

±0.12 ±0.22 ±0.16 ±0.26 ±0.24 ±0.34

6 10

0.09 0.18 0.14 0.24 0.16 0.36 0.20 0.40 0.28 0.48 0.38 0.58 0.58 0.78

下表 列出了常用的注射塑料的成型收缩率。 用无机填料填充、用玻璃纤维增强的塑料有较低的成型收 缩率。

41

6、注塑件的精度

42

②模具

6、注塑件的精度

对于小尺寸的塑料件,模具的制造误差占塑料公差的1/3。 与模具上运动的零件有关的塑件尺寸,其精度较低。 模具上浇注系统和冷却系统设计不当,会使成型塑件的 收缩不均匀。 脱模系统的作用力不当,会使被顶出塑件变形。

30

5、抗变形设计 防止变形的措施

前述的避免应力集中以及刚性设计的一些措施,也都有 助于防止或者降低制件的变形。此外,设计时考虑防止产品 变形,在形状上进行规避。

31

5、抗变形设计

矩形的薄壁容器的侧壁容易发生内凹变 形,为此可将侧壁设计得稍微外凸一些

32

5、抗变形设计

深度较浅的盒类制品,为避免翘曲变形, 可将其底边设计成倒角形状

后果:塑料是对缺口和尖角之类比较敏感的材料,在应 力作用下,这些部位会逐渐产生微细裂纹,随后逐步扩展到 大的裂纹,而裂纹的不断延伸终将导致制件的损坏。

17

3、避免应力集中原则

避免应力集中应作为一条基本的准则

避免应力集中最直接最有效的方法就是在拐角、棱边、 凹槽灯等轮廓过渡与厚薄交接处采用圆弧过渡。

5、抗变形设计

汽车塑料件结构设计的一般原则及精度

02

根据使用需求,选择合适的表面粗糙度值,以提高 塑料件的耐磨性、抗冲击性和抗腐蚀性。

03

在设计中应明确标注表面粗糙度要求,以确保生产 出的零件具有符合要求的表面质量。

形状与位置精度

形状与位置精度是衡量塑料件 组装后整体性能的重要指标。

在设计过程中,应充分考虑塑 料件的形状和位置精度要求, 以确保零件之间的配合和组装 效果。

03

汽车塑料件应具备较好的耐腐蚀性和耐候性,能够抵御各种化

学物质的侵蚀和气候变化的影响。

材料环保性能

01

02

03

可回收性

汽车塑料件应选择可回收 材料,以减少对环境的污 染。

低毒无害

汽车塑料件应选择低毒或 无毒材料,以降低对驾乘 人员的健康影响。

节能减排

汽车塑料件应选择轻量化 材料,以降低汽车能耗和 排放,符合节能减排的要 求。

03 汽车塑料件结构 设计的精度要求

尺寸精度

1

尺寸精度是确保汽车塑料件组装和配合精度的关 键因素。

2

在设计过程中,应明确规定各塑料件的尺寸公差 ,以确保生产出的零件符合预设的规格要求。

3

考虑到塑料的收缩率,应在设计阶段预留适当的 公差范围,以适应塑料成型过程中的收缩特性。

表面粗糙度

01

表面粗糙度决定了塑料件的外观质量和配合性能。

分类

根据用途和功能,汽车塑料件可 分为内饰件、外饰件、功能结构 件等。

汽车塑料件的应用与发展趋势

应用

汽车塑料件广泛应用于汽车内部和外 部,如座椅、门板、仪表盘、保险杠 、发动机罩等。

发展趋势

随着环保意识的提高和轻量化需求的 增加,汽车塑料件的应用将更加广泛 ,新型塑料材料和制造技术也将不断 涌现。

根据使用需求,选择合适的表面粗糙度值,以提高 塑料件的耐磨性、抗冲击性和抗腐蚀性。

03

在设计中应明确标注表面粗糙度要求,以确保生产 出的零件具有符合要求的表面质量。

形状与位置精度

形状与位置精度是衡量塑料件 组装后整体性能的重要指标。

在设计过程中,应充分考虑塑 料件的形状和位置精度要求, 以确保零件之间的配合和组装 效果。

03

汽车塑料件应具备较好的耐腐蚀性和耐候性,能够抵御各种化

学物质的侵蚀和气候变化的影响。

材料环保性能

01

02

03

可回收性

汽车塑料件应选择可回收 材料,以减少对环境的污 染。

低毒无害

汽车塑料件应选择低毒或 无毒材料,以降低对驾乘 人员的健康影响。

节能减排

汽车塑料件应选择轻量化 材料,以降低汽车能耗和 排放,符合节能减排的要 求。

03 汽车塑料件结构 设计的精度要求

尺寸精度

1

尺寸精度是确保汽车塑料件组装和配合精度的关 键因素。

2

在设计过程中,应明确规定各塑料件的尺寸公差 ,以确保生产出的零件符合预设的规格要求。

3

考虑到塑料的收缩率,应在设计阶段预留适当的 公差范围,以适应塑料成型过程中的收缩特性。

表面粗糙度

01

表面粗糙度决定了塑料件的外观质量和配合性能。

分类

根据用途和功能,汽车塑料件可 分为内饰件、外饰件、功能结构 件等。

汽车塑料件的应用与发展趋势

应用

汽车塑料件广泛应用于汽车内部和外 部,如座椅、门板、仪表盘、保险杠 、发动机罩等。

发展趋势

随着环保意识的提高和轻量化需求的 增加,汽车塑料件的应用将更加广泛 ,新型塑料材料和制造技术也将不断 涌现。

汽车塑料产品结构设计的一般原则及精度共58页

汽车塑料产品结构设计的一般原则及 精度

1、 舟 遥 遥 以 轻飏, 风飘飘 而吹衣 。 2、 秋 菊 有 佳 色,裛 露掇其 英。 3、 日 月 掷 人 去,有 志不获 骋。 4、 未 言 心 相 醉,不 再接杯 酒。 5、 黄 发 垂 髫 ,并怡 然自乐 。

61、奢侈是舒适的,否则就不是奢侈 。——CocoCha nel 62、少而好学,如日出之阳;壮而好学 ,如日 中之光 ;志而 好学, 如炳烛 之光 ——刘 向 63、三军可夺帅也,匹夫不可夺志也。 ——孔 丘 64、人生就是学校。在那里,与其说好 的教师 是幸福 ,不如 说好的 教师是 不幸。 ——海 贝尔 65、接受挑战,就可以享受胜利的喜悦 。——杰纳勒 尔·乔治·S·巴顿

谢谢!

1、 舟 遥 遥 以 轻飏, 风飘飘 而吹衣 。 2、 秋 菊 有 佳 色,裛 露掇其 英。 3、 日 月 掷 人 去,有 志不获 骋。 4、 未 言 心 相 醉,不 再接杯 酒。 5、 黄 发 垂 髫 ,并怡 然自乐 。

61、奢侈是舒适的,否则就不是奢侈 。——CocoCha nel 62、少而好学,如日出之阳;壮而好学 ,如日 中之光 ;志而 好学, 如炳烛 之光 ——刘 向 63、三军可夺帅也,匹夫不可夺志也。 ——孔 丘 64、人生就是学校。在那里,与其说好 的教师 是幸福 ,不如 说好的 教师是 不幸。 ——海 贝尔 65、接受挑战,就可以享受胜利的喜悦 。——杰纳勒 尔·乔治·S·巴顿

谢谢!

汽车塑料产品结构设计的一般原则及精度知识

⑤使用

• 塑料材料对时间、温度、湿度和环境条件 的敏感性,在注射成型制品长期使用后, 会有显现。注塑件的尺寸和形位精度的稳 定性差。

2、模塑塑料件尺寸公差

• 工程塑料模塑塑料件尺寸公差 标准GB/T14486-93 ,模塑尺寸公差代号为MT。公差等级分为七级。

• 该标准规定了热固性和热塑性工程塑料模塑塑料 件的尺寸公差。

③塑件结构

• 塑料件壁厚均匀一致,形体又对称,可使 塑件收缩均衡。提高塑料件的刚性,如加 强筋的合理设置或采用金属嵌件,能减小 塑件翘曲变形,都有利于提高塑件精度。

④工艺

• 注射周期各阶段的温度、压力和时间会影 响塑件的收缩、取向和残余应力,存在对 于塑件精度要求的最佳工艺。保证注塑件 精度更重要的是工艺参数的稳定性。成型 条件波动所造成的误差占塑件公差的1/3。

(1)几何形状的改变 • 薄壳状的平板制件,将其表面设计成波纹

形、瓦楞形、拱形、球形、抛物面,其刚 性比同样重量的平板要高得多

(2)加强筋的设计和运用

通过加强筋提高轴套扭转刚 性和弯曲刚性

容器沿口部位的设计起到了边缘增强

的作用,实质上这种突变的边缘可以 看作是加强筋的变异。

(3)嵌件的加强作用

③口字形结构、T 形结构以及工字梁结构,与 矩形截面的实心结构比较,这种结构既能 节省材料,又不降低刚性。

④圆锥体结构,相对圆柱体结构,这种结构 能承受很大的压缩载荷,弯曲稳定性好。

⑤双壁结构,有不少工艺可成型具有双壁结 构的制件,这种结构的制件有较高的刚性 、冲击韧性和抗弯能力。

(一)由内应力引起的制件变形

(3)厚壁部位减薄,使厚壁趋于一致,壁厚 差异大的制件可通过增设工艺孔、开槽或 设置加强筋的方式,使厚壁部位减薄,厚 薄趋于一致。