Welding Quality Analysis-CN-20141203

焊接工艺评定试验国内外标准对比解析

焊接工艺评定试验国内外标准对比解析刘杨【摘要】The welding procedure qualification test is performed to verify the correctness of the proposed weldment welding process and to evaluate the test process and results.At present,the commonly used welding procedure qualification standards and specifications at home and abroad are mainly GB 50661-2011,NB/T 47014-2011,EN ISO 15614-1:2004+A2:2012,ASME IX-2013,AWS D1.1/D1.1M-2015 and so on.The above standards and specifications were compared and analyzed from the aspects of welding procedure qualification procedure,specimen preparation,test procedure and evaluation basis.The sampling problems of butt joints for tensile,bend and impact test during the qualification were mainly discussed,and the similarities and differences of various standards and specifications were summarized.The results show that each standard or specification has its own requirements in terms of test content,sampling quantity and location,specimen size,etc.Special attentions should be paid during the actual qualification.%焊接工艺评定试验是为了验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价.目前国内外常用的焊接工艺评定标准和规范主要有GB 50661-2011,NB/T 47014-2011,EN ISO 15614-1:2004+A2:2012,ASME IX-2013,AWS D1.1/D1.1M-2015等.从焊接工艺评定程序、试样制备、试验过程、评定依据等方面对上述标准和规范进行了对比分析,重点探讨了对接接头焊接工艺评定中拉伸、弯曲、冲击的取样问题,并归纳了各标准和规范的异同点.结果表明:各标准和规范在检测内容、取样数量和位置、试样尺寸等方面都有各自的要求,在实际评定过程中要特别注意.【期刊名称】《理化检验-物理分册》【年(卷),期】2018(054)006【总页数】6页(P421-426)【关键词】焊接工艺评定;对接接头;拉伸;冲击;弯曲【作者】刘杨【作者单位】上海材料研究所检测中心,国家金属材料质量监督检验中心,上海200437【正文语种】中文【中图分类】TG406;T65焊接工艺评定的主要目的在于证明某一个焊接工艺是否能够获得符合要求的焊接接头,以判断该工艺的正确性、可行性,而不是评定焊接操作人员的技艺水平。

第十一章焊接质量分析金属工艺学A,武汉理工大学,2014年

热加工工艺基础机械制造基础-Ⅱ第十一章焊接质量分析机电工程学院金工学部王志海第十一章焊接质量分析焊接接头的金属组织与性能 焊接应力与变形焊接缺陷及成品检验第一节焊接接头的金属组织与性能一.焊接接头的组成焊接接头= 焊缝金属+ 热影响区热影响区焊缝金属二.焊缝金属的组织焊缝金属组织是由熔池金属结晶得到的铸造组织, 晶体的长大方向指向熔池中心, 形成柱状晶。

焊缝柱状晶组织焊缝柱状晶组织三.焊缝金属的性能由于焊芯是高级优质材料以及焊条药皮的作用,可以使得焊缝金属的化学成分优于母材,所以焊缝金属的性能不会低于母材。

四.热影响区的组织热影响区包括熔合区( 低碳钢)过热区正火区部分相变区低碳钢焊接接头的组织变化五.热影响区的性能1.熔合区:粗大的过热组织, 在焊接接头中其性能最差。

2.过热区:粗大的过热组织, 是热影响区中性能最差的的部位, 易在此区产生裂纹。

五.热影响区的性能3.正火区:均匀细小的铁素体和珠光体组织, 其性能优于母材。

4.部分相变区:晶粒大小不均匀,其性能较差。

六.影响焊接接头性能的因素1.焊接材料:主要是焊芯材料的化学成分。

2.焊接工艺参数:主要是焊接电流、电弧电压、焊接速度等。

3.焊接方法:主要是热影响区宽度。

第二节焊接应力与变形一.焊接应力与变形的形成在焊接过程中,对焊件进行局部的、不均匀的加热和冷却,是产生焊接应力与变形的根本原因。

金属杆件在均匀加热和冷却时的变形和应力平板对接焊时变形与应力的形成二.焊接变形的基本形式三.减少焊接应力与变形的工艺措施焊前预热法焊后热处理法反变形法刚性固定法选择合理的焊接工艺和次序1.焊前预热法在焊接之前, 把工件全部或局部进行适当的预热, 然后进行焊接。

一般的预热温度为150 ~350℃。

主要适用于塑性较低, 容易产生裂缝的材料。

例如,中碳钢、中碳合金钢、铸铁等。

2.焊后热处理法对于受力复杂的重要焊件, 以及有精度要求的零件, 焊接之后应进行除应力退火, 一般的温度为600~650℃, 可消除焊件中80~90% 的残余应力。

《焊接材料质量评价方法》标准制定概述

《焊接材料质量评价方法》标准制定概述《焊接材料质量评价方法》是由国家质量监督检验检疫总局制定的行业标准,标准号为 GB/T 8170-2008。

该标准主要是针对焊接材料在使用过程中遇到的质量问题进行评价,并提供了评价方法和标准要求,以保障焊接质量和生产安全。

标准制定背景焊接是一种常见的加工工艺,广泛应用于机械制造、建筑工程、船舶制造、管道输送等领域。

焊接的质量直接影响着产品的性能和使用寿命,同时也是生产安全的重要保障。

但是,焊接材料的质量存在着一些潜在问题,例如化学成分不符合要求、外观缺陷、强度低于标准等,这些问题会对焊接质量产生负面影响。

1.术语和定义:对于涉及的术语进行了详细的定义,避免因术语理解不同而出现误解。

2.分类和代码:对焊接材料的各种类型进行了分类和编码,方便使用者进行识别和选择。

3.要求和检测方法:针对不同种类的焊接材料,制定了不同的质量要求和检测方法,包括化学成分、外观、机械性能等方面的要求和检测标准。

4.标志和包装:对焊接材料的标志和包装进行了规范,保证使用者能够准确识别和使用。

1.立项和组织:2005年,国家质检总局制定了该标准的立项方案,并成立了标准制定工作组,负责组织标准的制定工作。

2.调研和撰写:工作组调研了国内外相关标准和法规,撰写了标准的初稿。

3.专家评审和修改:对初稿进行了专家评审,根据评审意见进行了多轮修改和完善。

4.公示和批准:完成标准修订后,对外公示征求各方意见,最终经国家质检总局批准发布。

标准的应用和效益《焊接材料质量评价方法》标准制定的目的是为了规范焊接材料的质量要求和检测方法,提高焊接产品的质量和安全性。

该标准的应用可以带来以下几方面的效益:1.保障焊接质量:通过标准化的质量要求和检测方法,确保焊接材料的质量符合要求,提高焊接质量和安全性。

2.提高生产效率:标准化的焊接材料选择和检测方法,有助于快速确定焊接材料的适用范围和性能,提高生产效率和经济效益。

焊接工艺评定中的理论与方法-ASME母材评定规定分析

焊接工艺评定中的理论与方法靳茂明(江苏省特种设备安全监督检验研究院,210003,南京)摘要:本文简要介绍了概念的基本认识,并对焊接工艺评定中有争议的概念问题从概念理论的角度进行分析,统一认识,对不同标准体系之间的概念协调问题提出了一些参考意见。

对母材的分类体系提出分类原则和方法,并对母材的焊接组合类型进行定义。

对评定规则的语言方法进行了一些总结和分析,为更清晰地表达概念提出了一些建议。

在对ASME标准中母材评定规则及厚度评定规则分析后,提出建立焊接工艺评定理论系统的必要性和紧迫性。

重点分析了有冲击要求下厚度评定规则的中文翻译及应用问题,提出对ASME标准QW-403.6规定的不同理解。

建立从产品厚度到试件厚度的评定关系,依据这一关系分析厚度的变化对力学性能影响趋势的理论模型,对这一理论模型进行焊接认识上符合性的逻辑分析。

简要分析了我国评定标准在母材及厚度评定上可能需要进一步探讨的问题。

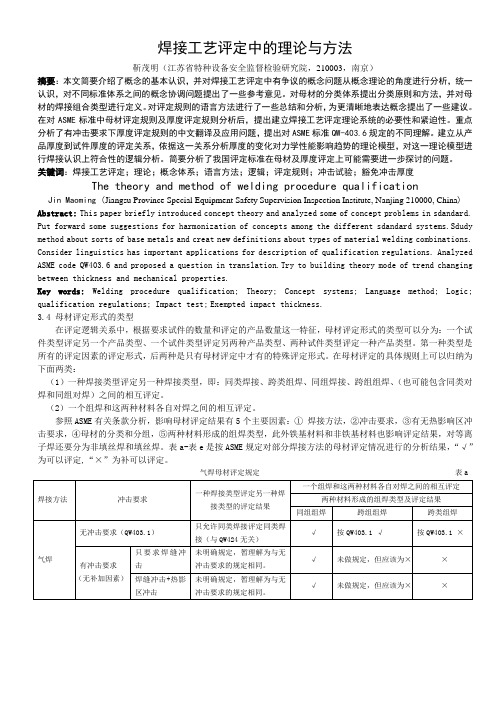

关键词:焊接工艺评定;理论;概念体系;语言方法;逻辑;评定规则;冲击试验;豁免冲击厚度The theory and method of welding procedure qualification Jin Maoming (Jiangsu Province Special Equipment Safety Supervision Inspection Institute, Nanjing 210000, China) Abstract:This paper briefly introduced concept theory and analyzed some of concept problems in sdandard. Put forward some suggestions for harmonization of concepts among the different sdandard systems.Sdudy method about sorts of base metals and creat new definitions about types of material welding combinations. Consider linguistics has important applications for description of qualification regulations. Analyzed ASME code QW403.6 and proposed a question in translation.Try to building theory mode of trend changing between thickness and mechanical properties.Key words:Welding procedure qualification; Theory; Concept systems;Language method; Logic; qualification regulations; Impact test;Exempted impact thickness.3.4 母材评定形式的类型在评定逻辑关系中,根据要求试件的数量和评定的产品数量这一特征,母材评定形式的类型可以分为:一个试件类型评定另一个产品类型、一个试件类型评定另两种产品类型、两种试件类型评定一种产品类型。

焊接质量检查与评估

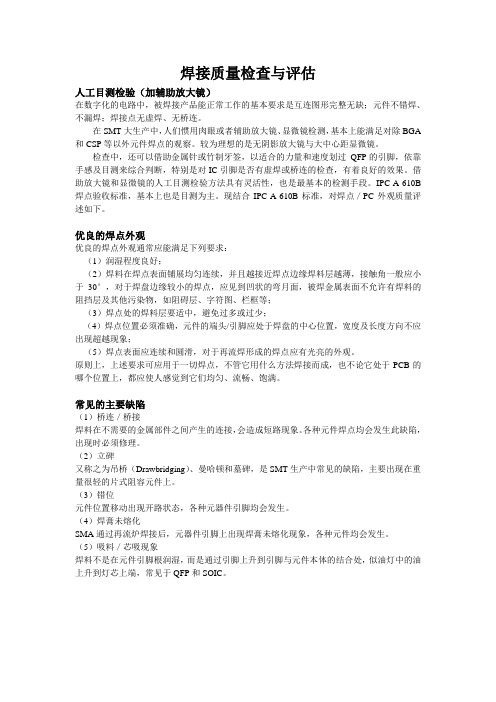

焊接质量检查与评估人工目测检验(加辅助放大镜)在数字化的电路中,被焊接产品能正常工作的基本要求是互连图形完整无缺;元件不错焊、不漏焊;焊接点无虚焊、无桥连。

在SMT大生产中,人们惯用肉眼或者辅助放大镜、显微镜检测,基本上能满足对除BGA 和CSP等以外元件焊点的观察。

较为理想的是无阴影放大镜与大中心距显微镜。

检查中,还可以借助金属针或竹制牙签,以适合的力量和速度划过QFP的引脚,依靠手感及目测来综合判断,特别是对IC引脚是否有虚焊或桥连的检查,有着良好的效果。

借助放大镜和显微镜的人工目测检验方法具有灵活性,也是最基本的检测手段。

IPC-A-610B 焊点验收标准,基本上也是目测为主。

现结合IPC-A-610B标准,对焊点/PC外观质量评述如下。

优良的焊点外观优良的焊点外观通常应能满足下列要求:(1)润湿程度良好;(2)焊料在焊点表面铺展均匀连续,并且越接近焊点边缘焊料层越薄,接触角一般应小于30°,对于焊盘边缘较小的焊点,应见到凹状的弯月面,被焊金属表面不允许有焊料的阻挡层及其他污染物,如阻碍层、字符图、栏框等;(3)焊点处的焊料层要适中,避免过多或过少;(4)焊点位置必须准确,元件的端头/引脚应处于焊盘的中心位置,宽度及长度方向不应出现超越现象;(5)焊点表面应连续和圆滑,对于再流焊形成的焊点应有光亮的外观。

原则上,上述要求可应用于一切焊点,不管它用什么方法焊接而成,也不论它处于PCB的哪个位置上,都应使人感觉到它们均匀、流畅、饱满。

常见的主要缺陷(1)桥连/桥接焊料在不需要的金属部件之间产生的连接,会造成短路现象。

各种元件焊点均会发生此缺陷,出现时必须修理。

(2)立碑又称之为吊桥(Drawbridging)、曼哈顿和墓碑,是SMT生产中常见的缺陷,主要出现在重量很轻的片式阻容元件上。

(3)错位元件位置移动出现开路状态,各种元器件引脚均会发生。

(4)焊膏未熔化SMA通过再流炉焊接后,元器件引脚上出现焊膏未熔化现象,各种元件均会发生。

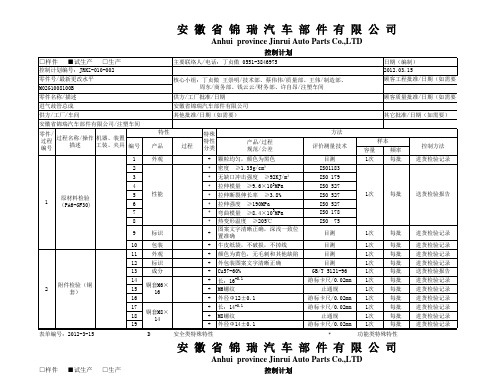

试生产CP

﹡

版次:1.0第 2 页 共 6 页

安 徽 省 锦 瑞 汽 车 部 件 有 限 公 司

Anhui province Jinrui Auto Parts Co.,LTD

□样件 ■试生产 □生产

控制计划表单编号:2012-3-15

D 安全类特殊特性

功能类特殊特性

安 徽 省 锦 瑞 汽 车 部 件 有 限 公 司

Anhui province Jinrui Auto Parts Co.,LTD

﹡

版次:1.0

Anhui province Jinrui Auto Parts Co.,LTD

表单编号:2012-3-15D 安全类特殊特性功能类特殊特性

安 徽 省 锦 瑞 汽 车 部 件 有 限 公 司

表单编号:2012-3-15D安全类特殊特性功能类特殊特性

﹡版次:1.0

﹡

版次:1.0

□样件 ■试生产 □生产

表单编号:2012-3-15D 安全类特殊特性

功能类特殊特性

□样件 ■试生产 □生产

表单编号:2012-3-15D安全类特殊特性功能类特殊特性

﹡版次:1.0

□样件 ■试生产 □生产

﹡版次:1.0。

焊接工艺评定的英文

焊接工艺评定的英文Welding Procedure Qualification.Welding procedure qualification is a crucial aspect of ensuring the quality and reliability of welded joints in various engineering applications. It involves a series of tests and assessments to determine the suitability of a specific welding process for a given material combination and application requirements. The purpose of welding procedure qualification is to ensure that the welding process can produce joints that meet the desired mechanical properties, structural integrity, and resistance to corrosion and other environmental factors.The welding procedure qualification process typically begins with the selection of an appropriate welding process and welding consumables (e.g., electrodes, wires, fluxes) for the specific material combination. The selection is based on factors such as the base material's composition, thickness, and joint configuration. Considerations alsoinclude the desired mechanical properties of the weld metal, such as tensile strength, yield strength, and impact toughness.Once the welding process and consumables are selected,a welding procedure specification (WPS) is developed. The WPS outlines the specific parameters and conditions that must be followed during welding, including welding current, voltage, speed, and other relevant variables. It also specifies the preheating and post-weld heat treatment requirements, if any.The next step is to conduct welding procedure qualification tests. These tests are designed to evaluate the ability of the selected welding process to producewelds that meet the specified requirements. Common testing methods include tensile testing, bend testing, impact testing, and radiographic or ultrasonic examination of the weld joint.During tensile testing, samples of the weld metal are subjected to increasing tensile loads until failure occurs.This test provides a measure of the weld metal's tensile strength and ductility. Bend testing involves bending a sample of the weld metal around a specified mandrel diameter. This test evaluates the weld metal's resistance to cracking and the ability to form a smooth, continuous bend without failures.Impact testing is conducted to assess the weld metal's resistance to brittle fracture under impact loading. Samples are notched and struck with a pendulum at a specified temperature, and the amount of energy absorbed before failure occurs is measured. This test provides a measure of the weld metal's impact toughness.Radiographic or ultrasonic examination of the weldjoint is used to detect internal defects such as porosity, inclusions, and cracks. These methods involve the use of radiographic film or ultrasonic transducers to generate images of the weld joint's internal structure. These images are then analyzed to ensure that the weld joint is free from significant defects.If the welding procedure qualification tests demonstrate that the selected welding process can produce welds that meet the specified requirements, the WPS is approved for use in production welding. However, it is important to note that the approval of a WPS is not a one-time event. Regular reviews and updates of the WPS may be necessary to account for changes in materials, equipment,or welding personnel.In addition to the initial welding procedure qualification, ongoing quality control measures areessential to ensure consistent weld quality. This includes the regular inspection and calibration of welding equipment, the training and certification of welding personnel, andthe implementation of quality assurance programs to monitor and control welding processes.In conclusion, welding procedure qualification is a critical aspect of ensuring the quality and reliability of welded joints. It involves the selection of an appropriate welding process and consumables, the development of a welding procedure specification, and the conduct of weldingprocedure qualification tests. By following a rigorous welding procedure qualification process and implementing ongoing quality control measures, engineers can ensure that welded joints meet the desired mechanical properties, structural integrity, and resistance to corrosion and other environmental factors.。

焊接卫生标准

No Penetration

Minimal Penetration

• Bad Back Side Incomplete Penetration • 背面渗透不够

14

15

• Good weld • 合格焊接

10

焊接 Welding

• Good weld

• Discontinuous or Skip Weld

• 合格焊接

11

• 间断焊接

焊接 Welding

Smooth, even 平整

• Unacceptable - irregular scallops, varied width and overlaps • 不规则

7

焊接 Welding

8

焊接 Welding

• Maximum Convexity • 最大凸面小于10%壁厚

9

• Not Fully Penetrated • 没有穿透

焊接 Welding

• Bad Tube to Plate Discontinuous or Skip Weld • 不连续和跳跃焊接

4. 人工焊接最小间距=2T壁厚

5. 最小宽度大于最大宽度75%

6.

6. 板与板焊接需打磨至0.8um (对于食品接触面)

7. 焊接后需钝化抛光至3.8um(非 食品接触面)

7.

6

焊接的标准 Welding Criteria

1. 与施工前准备的焊接样品保持一致开始,结束,外形,图案,宽度, 高度,深度,颜色 2. 没有缝隙,凹槽,凹陷,内陷或突 出的物质 3. 淡黄色或者浅蓝色 4. 氧化岛小于 1.6mm 直径 5. 氧化岛每个连接不超过4个。

12

焊接 Welding

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

原因分析

清理喷嘴 清理焊接区表面

防止措施

调整电弧长度适中

去掉生锈焊丝,有水分焊丝干燥后使用 正确掌握运弧方法 保护气体流量为15-20L/min 使用合格气体 调整电弧长度适中 焊速适中 增大电弧电压 调整焊枪角度

Name Date

Page 6

常见焊接缺陷的防止措施

焊接缺陷

电弧过长 咬边

原因分析

焊接速度过快

焊丝质量差锈蚀 焊枪摆动幅度大 保护气体流量过高或过低 保护气体质量差气体不纯 过大的熔深

缺少刚性固定

过大的焊接参数 不合理的焊接顺序 焊接速度过快 焊接电流太小 电弧过长 导电嘴磨损使送丝不均匀 焊枪角度不正确 焊枪摆动幅度过大 坡口角度小,根部间隙小,钝边大 电弧过长 焊接速度过快 电流过大 焊枪角度不正确 焊接变形

焊接缺陷

裂纹

保护气体不纯,水分较多 较大的焊接内应力

工件表面有杂质

焊缝末端弧坑处冷却过快

焊丝受潮,保护气体不足使氢气进入焊缝

未焊透,未熔合 弧坑 焊接接头刚度过大 熄弧过快 焊接停止时没有回填 焊丝伸出过长 咬边 飞溅多 焊接电弧不稳定 工件表面有杂质 保护气体不纯 焊枪角度过大

Name: Zhang Lihui Date: Dec. 3, 2014

Page 2

Name: Zhang Lihui Date: Dec. 3, 2014

焊接质量鱼骨分析图

机

电流表电压表损坏 焊机性能差

法

环

雨雪天气 环境湿度高于90% 风速大于2m/s

无对应的焊接工艺 焊机老化 焊接工艺不符合标准 环境温度低于0℃

导电嘴磨损送丝不均匀 材料无标识导致错用 母材碳硫磷含量高4

常见焊接缺陷的防止措施

焊接缺陷 原因分析

过大的熔深,过大的焊脚尺寸导致层状撕裂 保护气体不纯,水分较多 裂纹 较大的焊接内应力 工件表面有杂质 焊缝末端弧坑冷却过快 焊丝受潮,氢气进入焊缝 焊接接头刚度过大 焊丝伸出过长 飞溅 焊接电弧不稳定 工件表面有杂质 保护气体不纯 使用合格气体 采用工艺孔,断续焊等方式消除内应力 清理焊接区表面 正确收弧,填满弧坑 使用干燥焊丝 正确安排焊接顺序 干伸长度12-18mm 调节匹配的焊接参数 清理焊接区表面 使用合格气体

防止措施

符合标准要求的焊缝尺寸

焊枪角度过大

调整焊接角度

Name: Zhang Lihui Date: Dec. 3, 2014

Page 5

常见焊接缺陷的防止措施

焊接缺陷

电弧过长 喷嘴堵塞 气孔 工件表面有杂质 焊丝质量差,有锈蚀,有水分 焊枪摆动幅度大 保护气体流量过高或过低 保护气体质量差,气体不纯 电弧过长或过短 焊速太慢 焊瘤 送丝速度过快 焊枪角度不正确

Thanks For Your Attention

Name: Zhang Lihui Date: Dec. 3, 2014

Page 9

焊接电流过大 焊枪角度不正确 熄弧过快

防止措施

调整电弧长度适中

焊接速度适中

较小焊接电流 调整焊枪角度 正确收弧

弧坑

焊接停止时没有回填

缺少刚性固定 过大的焊接参数

焊接停止时回填,填满弧坑

加刚性固定 采用小电流,快速焊方法 正确安排焊接顺序

焊接变形 不合理的焊接顺序

Name Date

Page 7

常见焊接缺陷的防止措施

焊接缺陷 原因分析

焊接速度过快

防止措施

采用合适的焊接速度

焊接电流太小

未焊透 未熔合 电弧过长 导电嘴磨损使送丝不均匀 焊枪角度不正确

采用合适的焊接电流

调整电弧长度适中 更换导电嘴 调整焊枪角度

焊枪摆动幅度过大

坡口角度小,根部间隙小,钝边大

正确掌握运弧方法

采用符合标准的坡口形式

Name Date

Page 8

Welding Quality Analysis

Name: Zhang Lihui Date: Dec. 3, 2014

Page 1

焊接质量的五大影响因素

焊接质量

Welding Quality

人力 Manpower

环境 Entironment

机械 Machine

方法 Methods

物料 Material

焊接缺陷

母材污染有杂质 焊丝碳硫磷含量高 保护气体不合格 操作技能差

粗心大意责任心差

料

Name: Zhang Lihui Date: Dec. 3, 2014

人

Page 3

车间常见焊接缺陷分析

电弧过长 电弧过长 焊速太慢 送丝速度过快 焊枪角度不正确 电弧过短使焊缝堆积 焊瘤 气孔 喷嘴堵塞

工件表面有杂质