Allegro表贴类元件焊盘与封装制作

Allegro焊盘与封装制作

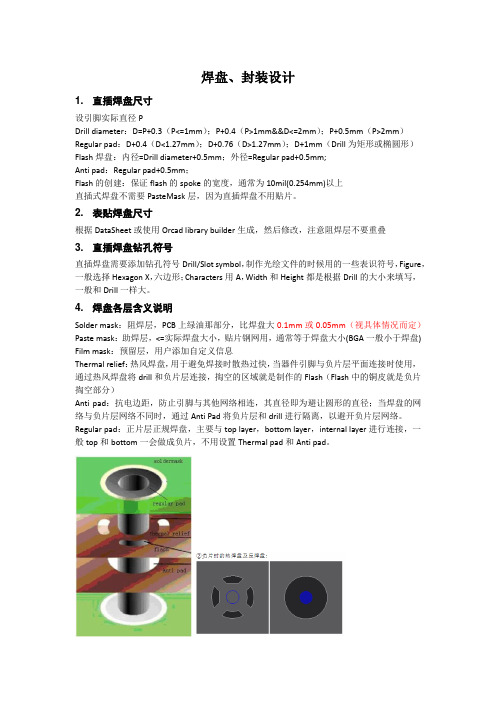

焊盘、封装设计1. 直插焊盘尺寸设引脚实际直径PDrill diameter:D=P+0.3(P<=1mm);P+0.4(P>1mm&&D<=2mm);P+0.5mm(P>2mm)Regular pad:D+0.4(D<1.27mm);D+0.76(D>1.27mm);D+1mm(Drill为矩形或椭圆形)Flash焊盘:内径=Drill diameter+0.5mm;外径=Regular pad+0.5mm;Anti pad:Regular pad+0.5mm;Flash的创建:保证flash的spoke的宽度,通常为10mil(0.254mm)以上直插式焊盘不需要PasteMask层,因为直插焊盘不用贴片。

2. 表贴焊盘尺寸根据DataSheet或使用Orcad library builder生成,然后修改,注意阻焊层不要重叠3. 直插焊盘钻孔符号直插焊盘需要添加钻孔符号Drill/Slot symbol,制作光绘文件的时候用的一些表识符号,Figure,一般选择Hexagon X,六边形;Characters用A,Width和Height都是根据Drill的大小来填写,一般和Drill一样大。

4. 焊盘各层含义说明Solder mask:阻焊层,PCB上绿油那部分,比焊盘大0.1mm或0.05mm(视具体情况而定)Paste mask:助焊层,<=实际焊盘大小,贴片钢网用,通常等于焊盘大小(BGA一般小于焊盘) Film mask:预留层,用户添加自定义信息Thermal relief:热风焊盘,用于避免焊接时散热过快,当器件引脚与负片层平面连接时使用,通过热风焊盘将drill和负片层连接,掏空的区域就是制作的Flash(Flash中的铜皮就是负片掏空部分)Anti pad:抗电边距,防止引脚与其他网络相连,其直径即为避让圆形的直径;当焊盘的网络与负片层网络不同时,通过Anti Pad将负片层和drill进行隔离,以避开负片层网络。

制作焊盘(元件封装)步骤

制作焊盘(元件封装)步骤先制作引脚焊盘,再制作元件封装。

焊接通孔-焊盘制作1.查元件/接插件数据手册(Datasheet),找到“Layout Recommendation”或“MountingPattern”页。

2.找到通孔推荐钻孔尺寸,比如:如图Ф0.89x10其中0.89即为推荐钻孔直径,x10 表示同样的孔有10个。

3.(一般取0.3mm足够焊接操作)比如:钻孔直径为Ф0.89,则焊盘外径可取Ф1.19mm或Ф1.2mm。

4.足够。

比如:钻孔直径为Ф0.89,焊盘外径取Ф1.2mm,则Soldermask直径可取Ф1.3mm。

5.确定热风焊盘(Flash Symbol)(两种):方热风焊盘(PIN1)命名:str A x A o B x B (命名规则)解释:str: Square Thermal Relief;方形散热槽A x A:确定阻焊盘Anti pad 边长= A;B x B: 内边长;圆热风焊盘命名:tr ID x OD x SW – SA (命名规则)解释:tr: Thermal Relief;散热槽内径;一般取焊盘外径即可。

OD: Out Diameter 外径;)一般加0.1mm足够。

保留整数位,一般取0.5mm。

SA:Spoke Angle 开口角度。

SA = 45度。

6.给通过孔焊盘命名(两种):方焊盘(PIN1)命名: A Sq B dA: 正方形焊盘边长;B:钻孔直径;Sq: Square; d: 钻孔的孔壁必须上锡比如:2Sq1p7d 方焊盘,正方形焊盘边长2mm,钻孔直径1.7mm。

圆焊盘命名: A Cir B dA: 焊盘外径B:钻孔直径;Cir:Circle;d: 钻孔的孔壁必须上锡比如:2Sq1p7d 圆焊盘,焊盘外径2mm,钻孔直径1.7mm。

7.启动软件“Allegro PCB Design GXL”制作热风焊盘。

File→New,Drawing Type选择:Flash Symbol。

ALLEGRO元件封装制作

Null:空;Circle:圆形;Square:正方形;Oblong:椭圆形;

Rectangle:长方形;Octagon:八边形;Shape:形状;

封装制作完成后,选择路径,命名后进行保存Rect_x1_15y1_45

二、制作封装

操作步骤:打开Allegro软件(allegro PCB design GXL)file(new)

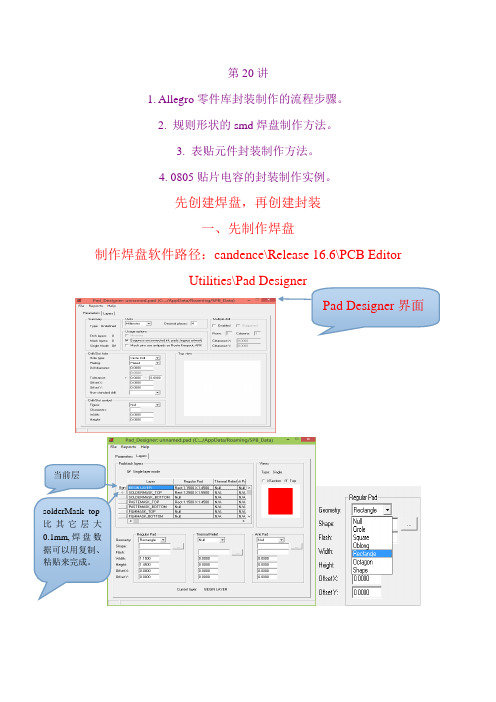

第20讲

1. Allegro零件库封装制作的流程步骤。

2.规则形状的smd焊盘制作方法。ຫໍສະໝຸດ 3.表贴元件封装制作方法。

4. 0805贴片电容的封装制作实例。

先创建焊盘,再创建封装

一、先制作焊盘

制作焊盘软件路径:candence\Release 16.6\PCB Editor Utilities\Pad Designer

五、参考标号设置,步骤如下:

Layout Labels RefDes

输入REF效果如下图

参考标号在丝印层也要加上,步骤同上:

Layout Labels RefDes

如图所示 点File Save as选择好保存路径,文件名称命名好后进行保存,这样这个元件封装就绘制好啦。

第25讲

包含通孔类引脚的零件制作,零件制作向导的使用

OK进入零件封装编辑界面。

设置图纸的尺寸(元件尺寸太小,所以图纸的尺寸也要设置小)

第20讲

一、正式绘制元件封装

操作步骤:layout Pins

如果要把焊盘放在原点(0,0),选择好焊盘后,在命令(command)行输入x 0 0 ,然后回车,这样焊盘就自动跳到坐标原点(0,0)上啦。

二、盘放置好后,绘制零件的框。步骤如下:

File New

第25讲

CdenceAllegro元件封装制作流程含实例定稿版

C d e n c e A l l e g r o元件封装制作流程含实例 HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】Cadence Allegro元件封装制作流程1.引言一个元件封装的制作过程如下图所示。

简单来说,首先用户需要制作自己的焊盘库Pads,包括普通焊盘形状Shape Symbol和花焊盘形状Flash Symbol;然后根据元件的引脚Pins选择合适的焊盘;接着选择合适的位置放置焊盘,再放置封装各层的外形(如Assembly_Top、Silkscreen_Top、Place_Bound_Top等),添加各层的标示符Labels,还可以设定元件的高度Height,从而最终完成一个元件封装的制作。

下面将分表贴分立元件,通孔分立元件,表贴IC及通孔IC四个方面来详细分述元件封装的制作流程。

2.表贴分立元件分立元件一般包括电阻、电容、电感、二极管、三极管等。

对于贴片分立元件,以0805封装为例,其封装制作流程如下:2.1.焊盘设计2.1.1.尺寸计算表贴分立元件,主要对于电阻电容,焊盘尺寸计算如下:其中,K为元件引脚宽度,H为元件引脚高度,W为引脚长度,P为两引脚之间距离(边距离,非中心距离),L为元件长度。

X为焊盘长度,Y为焊盘宽度,R为焊盘间边距离,G为封装总长度。

则封装的各尺寸可按下述规则:1)X=Wmax+2/3*Hmax+8 mil2)Y=L,当L<50 mil;Y=L+ (6~10) mil,当L>=50 mil时3)R=P-8=L-2*Wmax-8 mil;或者G=L+X。

这两条选一个即可。

个人觉得后者更容易理解,相当于元件引脚外边沿处于焊盘中点,这在元件尺寸较小时很适合(尤其是当Wmax标得不准时,第一个原则对封装影响很大),但若元件尺寸较大(比如说钽电容的封装)则会使得焊盘间距过大,不利于机器焊接,这时候就可以选用第一条原则。

制作焊盘(元件封装)步骤

制作焊盘(元件封装)步骤制作焊盘(元件封装)步骤先制作引脚焊盘,再制作元件封装。

焊接通孔-焊盘制作1.查元件/接插件数据⼿册(Datasheet),找到“Layout Recommendation”或“MountingPattern”页。

2.找到通孔推荐钻孔尺⼨,⽐如:如图Ф0.89x10其中0.89即为推荐钻孔直径,x10 表⽰同样的孔有10个。

3.(⼀般取0.3mm⾜够焊接操作)⽐如:钻孔直径为Ф0.89,则焊盘外径可取Ф1.19mm或Ф1.2mm。

4.⾜够。

⽐如:钻孔直径为Ф0.89,焊盘外径取Ф1.2mm,则Soldermask直径可取Ф1.3mm。

5.确定热风焊盘(Flash Symbol)(两种):⽅热风焊盘(PIN1)命名:str A x A o B x B (命名规则)解释:str: Square Thermal Relief;⽅形散热槽A x A:确定阻焊盘Anti pad 边长= A;B x B: 内边长;圆热风焊盘命名:tr ID x OD x SW – SA (命名规则)解释:tr: Thermal Relief;散热槽内径;⼀般取焊盘外径即可。

OD: Out Diameter 外径;)⼀般加0.1mm⾜够。

保留整数位,⼀般取0.5mm。

SA:Spoke Angle 开⼝⾓度。

SA = 45度。

6.给通过孔焊盘命名(两种):⽅焊盘(PIN1)命名: A Sq B dA: 正⽅形焊盘边长;B:钻孔直径;Sq: Square; d: 钻孔的孔壁必须上锡⽐如:2Sq1p7d ⽅焊盘,正⽅形焊盘边长2mm,钻孔直径1.7mm。

圆焊盘命名: A Cir B dA: 焊盘外径B:钻孔直径;Cir:Circle;d: 钻孔的孔壁必须上锡⽐如:2Sq1p7d 圆焊盘,焊盘外径2mm,钻孔直径1.7mm。

7.启动软件“Allegro PCB Design GXL”制作热风焊盘。

File→New,Drawing Type选择:Flash Symbol。

[整理]allegro焊盘制作

![[整理]allegro焊盘制作](https://img.taocdn.com/s3/m/7e9b1deb5022aaea998f0f67.png)

Cadence_SPB16.2入门教程——焊盘制作焊盘制作1.1 用Pad Designer制作焊盘Allegro中制作焊盘的工作叫Pad Designer,所有SMD焊盘、通孔焊盘以及过孔都用该工具来制作。

打开程序->Cadence SPB 16.2->PCB Editer utilities->Pad Designer,弹出焊盘制作的界面,如图1.1所示。

图1.1 Pad Designer工具界面在Units下拉框中选择单位,常用的有Mils(毫英寸),Millimeter(毫米)。

根据实际情况选择。

在Hole type下拉框中选择钻孔的类型。

有如下三种选择:Circle Drill:圆形钻孔;Oval Slot:椭圆形孔;Rectangle Slot:矩形孔。

在Plating下拉框中选择孔的金属化类型,常用的有如下两种:Plated:金属化的;Non-Plated:非金属化的。

一般的通孔元件的管脚焊盘要选择金属化的,而元件安装孔或者定位孔则选择非金属化的。

在Drill diameter编辑框中输入钻孔的直径。

如果选择的是椭圆或者矩形孔则是Slot size X,Slot size Y两个参数,分别对应椭圆的X,Y轴半径和矩形的长宽。

一般情况下只要设置上述几个参数就行了,其它参数默认就可以。

设置好以后单击Layers标签,进入如图1.2所示界面。

图1.2 Pad Designer Layers界面如果制作的是表贴元件的焊盘将 Singel layer mode 复选框勾上。

需要填写的参数有:BEGINLAYER层的Regular Pad;SOLDEMASK_TOP层的Regular Pad;PASTEMASK_TOP层的Regular Pad。

如图1.3所示。

图1.3 表贴元件焊盘设置如果是通孔焊盘,需要填写的参数有:BEGINLAYER层的Regular Pad,Thermal Relief,Anti Pad;DEFAULTINTERNAL层的Regular Pad,Thermal Relief,Anti Pad;ENDLAYER层的Regular Pad,Thermal Relief,Anti Pad;SOLDEMASK_TOP层的Regular Pad;PASTEMASK_TOP层的Regular Pad。

allegro制作PCB封装详细讲解

目录目录 (1)第一章制作Pad (2)1.1概述 (2)1.2制作规则单面pad略 (6)1.3制作规则过孔pad略 (6)1.4制作异形单面pad (6)第二章制作封装 (7)2.1普通封装制作 (7)2.2制作机械(定位孔/安装孔)封装 (8)2.3导出封装 (9)第一章制作Pad1.1概述一、Allegro中的Padstack主要包括1、元件的物理焊盘1)规则焊盘(Regular Pad)。

有圆形、方形、椭圆形、矩形、八边形、任意形状(Shape)2)热风焊盘(Thermal Relief)。

有圆形、方形、椭圆形、矩形、八边形、任意形状(Shape)3)抗电边距(Anti Pad)。

用于防止管脚和其他网络相连。

有圆形、方形、椭圆形、矩形、八边形、任意形状(Shape)。

2、阻焊层(soldermask):阻焊盘就是solder mask,是指板子上要上绿油的部分。

实际上这阻焊层使用的是负片输出,所以在阻焊层的形状映射到板子上以后,并不是上了绿油阻焊,反而是露出了铜皮。

通常为了增大铜皮的厚度,采用阻焊层上划线去绿油,然后加锡达到增加铜线厚度的效果。

3、助焊层(Pastemask):机器贴片的时候用的。

对应着所以贴片元件的焊盘、在SMT加工是,通常采用一块钢板,将PCB上对应着元器件焊盘的地方打孔,然后钢板上上锡膏,PCB在钢板下的时候,锡膏漏下去,也就刚好每个焊盘上都能沾上焊锡,所以通常阻焊层不能大于实际的焊盘的尺寸。

用“<=”最恰当不过。

4、预留层(Filmmask):用于添加用户自定义信息。

表贴元件的封装、焊盘,需要设置的层面以及尺寸5、Regular Pad:具体尺寸更具实际封装的大小进行设置。

推荐参照《IPC-SM-782A Surface Mount Design and Land Pattern Standard》。

6、Thermal Relief:通常要比规则焊盘尺寸大20mil,如果Regular Pad尺寸小于40mil,需要适当减小尺寸差异。

CadenceAllegro元件封装制作流程

Cadence Allegro元件封装制作流程1.引言一个元件封装的制作过程如下图所示。

简单来说,首先用户需要制作自己的焊盘库Pads,包括普通焊盘形状Shape Symbol和花焊盘形状Flash Symbol;然后根据元件的引脚Pins选择合适的焊盘;接着选择合适的位置放置焊盘,再放置封装各层的外形(如Assembly_Top、Silkscreen_Top、Place_Bound_Top等),添加各层的标示符Labels,还可以设定元件的高度Height,从而最终完成一个元件封装的制作。

下面将分表贴分立元件,通孔分立元件,表贴IC及通孔IC四个方面来详细分述元件封装的制作流程。

2.表贴分立元件分立元件一般包括电阻、电容、电感、二极管、三极管等。

对于贴片分立元件,以0805封装为例,其封装制作流程如下:2.1.焊盘设计2.1.1.尺寸计算表贴分立元件,主要对于电阻电容,焊盘尺寸计算如下:其中,K 为元件引脚宽度,H 为元件引脚高度,W 为引脚长度,P 为两引脚之间距离(边距离,非中心距离),L 为元件长度。

X 为焊盘长度,Y 为焊盘宽度,R 为焊盘间边距离,G 为封装总长度。

则封装的各尺寸可按下述规则:1) X=Wmax+2/3*Hmax+8 mil2) Y=L ,当L<50 mil ;Y=L+ (6~10) mil ,当L>=50 mil 时3) R=P-8=L-2*Wmax-8 mil ;或者G=L+X 。

这两条选一个即可。

个人觉得后者更容易理解,相当于元件引脚外边沿处于焊盘中点,这在元件尺寸较小时很适合(尤其是当Wmax 标得不准时,第一个原则对封装影响很大),但若元件尺寸较大(比如说钽电容的封装)则会使得焊盘间距过大,不利于机器焊接,这时候就可以选用第一条原则。

本文介绍中统一使用第二个。

注:实际选择尺寸时多选用整数值,如果手工焊接,尺寸多或少几个mil 影响均不大,可视具体情况自由选择;若是机器焊接,最好联系工厂得到其推荐的尺寸。

Allegro焊盘和封装制作

根据元件的DATASHEET放置焊盘数量 在命令框内输入“x 0 0”,根据之前的设置,将出现1到4PIN,将X轴

的方向改为左,输入“x 7.62,7.62”出现5到8PIN。

已经放置好的 焊盘图片

增加元 件丝印

单击 Add→Li ne

增加元 件位号

单击 Layout→ Labels→ Ref Des

增加元 件型号/ 元件值

单击 Layout→ Labels→

Value

增加元件 占地区域 和高度

单击 Setup→

Areas→

Package Height

增加元件尺 寸

单击 Dimension→

Linear Dim,再用 鼠标点击需 要测量的 2PIN

序号

必要、有导电性

视需要而定、有导 电性 必要

元件的位号。 元件型号或元件值。

必要 必要

元件外形和说明:线条、 弧、字、Shape 等。

元件占地区域和高度。

必要 必要

禁止布线区 禁止放过孔区

视需要而定 视需要而定

PASTEMASK_T 焊盘实际大小 OP

黄色字体部分为贴片焊盘所需要参数

先建立一 个封装, 在Alle来自ro 里面,单 击File→Ne

w

单击 Setup→Drawi

ng Size

选择焊盘

单击 Layout→Pin

在焊盘库

里选择之

前做好的 焊盘,单击 “OK”进行 放置。

比实际焊盘小 0.1MM

焊盘实际大小

Thermal Pelief

比实际焊盘大 0.2MM

比实际焊盘大 0.1MM

比实际焊盘大 0.2MM

Cadence学习笔记2__焊盘

Cadence学习笔记2__焊盘一、焊盘前期准备在Allegro系统中,建立一个零件(Symbol)之前,必须先建立零件的管脚(Pin)。

元件封装大体上分两种,表贴和直插。

针对不同的封装,需要制作不同的Padstack。

名词解释不同层的名词解释:Begin Layer:最上面的铜Default Internal:中间层End Layer:最下面的铜Solder Mask:阻焊层、绿油层。

是反显,有就是没有。

等于是开了个小孔不涂绿油,是为了把焊盘或是过孔露出来,不涂绿油就是亮晶晶的铜,也就是在板子上看到的焊盘,或者是一个个的孔,其它的部分都上阻焊剂,也就是绿油,其实不光是绿色的,还有红色的、黑色的、蓝色的等等。

Paste Mask:助焊层、钢网层、锡膏防护层、锡膏层,也叫胶贴、钢网、钢板。

是正显,有就是有。

等于是钢网开了个窗,过波峰焊时机器就在此窗口内喷上焊锡了。

这一层是针对表面贴装(SMD)元件的,其实不光是表贴,通孔也要用到,因为通孔的表面上也有个焊盘,该层用来制作钢板﹐而钢板上的孔就对应着电路板上的SMD器件的焊点。

在表面贴装(SMD)器件焊接时﹐先将钢板盖在电路板上(与实际焊盘对应)﹐然后将锡膏涂上﹐用刮片将多余的锡膏刮去﹐移除钢板﹐这样SMD器件的焊盘就加上了锡膏,之后将SMD器件贴附到锡膏上面去(手工或贴片机)﹐最后通过回流焊机完成SMD器件的焊接。

通常钢板上孔径的大小会比电路板上实际的焊盘小一些。

Film Mask:预留层,用于添加用户自定义信息,根据需要使用。

不同焊盘的名词解释:Regular Pad:实际焊盘、规则焊盘,正片中使用,也是通孔焊盘的基本焊盘。

可以是:Null、Circle 圆型、Square 方型、Oblong 拉长圆型、Rectangle 矩型、Octagon 八边型、Shape形状(可以是任意形状)。

Thermal Relief:热焊盘、热风焊盘、花焊盘、防散热焊盘。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

手工制作表贴类元件封装

1贴片元件焊盘制作

1.1打开 Pad Designer

PCB Editor Utilities > Pad Desig ner

1.2Layers 选项勾选 Signle layer mode ( Parameters 选项不做设置)

可在Parameters>Summary 查看到Single Mode: on,制作贴片类元件焊盘必须勾选。

1.3BEGIN LAYER

顶层(焊盘实体):在Regular Pad (常规焊盘)中,选择Geometry下拉列表,确认焊盘的型状,输入焊盘的width、height。

(注意:贴片类元件焊盘Thermal Relief > Anti Pad选择Null。

)

焊盘形状:

Null (空)、Circle (圆形)、Square (正方形)、Oblong (椭圆形)、Rectangle (长方形)、Octagon (八边形)、Shape (形状、任意形状)

1.4PASTEMASK_TOP

钢网层、锡膏防护层:印锡膏用,为非布线层,与BEGIN LAYER的设置一致。

1.5SOLDERMASK_TOP

阻焊层:绿油开窗(就是焊盘与绿油中间位置,没铜皮也没绿油),焊盘尺寸比BEGIN LAYER大(IPC 7351标准),自已设置大2mil。

(这里的2mil是指边到边,如果是个正方形焊盘,那么soldermask的边长比焊盘的实际边长要大4mil,BGA的焊盘也不例外。

)

1.6焊盘保存

File下拉菜单中,选择Save/Save as,保存焊盘(保存至symbols文件夹内),焊盘制

作完成。

2贴片元件封装制作

2.1打开 PCB Editor

PCB Editor >Allegro PCB Desig n GXL

2.2新建封装符号

File> New,弹出New Drawing对话框,Drasing Name输入新建圭寸装的名称,点击Browse 选择圭寸装存放的路径,Drawing Type 选择Package symbol。

2.3设置制作封装的图纸尺寸、字体设置

图纸尺寸:Setup>Desig n Parameter Editor>Desig n ,Comma nd parameters 中Size 选择Other,Accuracy (单位精度)填4 ;将Extents 中:Left X、Lower Y (绝对坐标,中心原点,都设置为图纸大小的一半,这样就保证原点在图纸正中间位置)进行设置;图纸尺寸一般可设置为Width (600mil )、Height (600mil),这样制作为元件封装,可减小存储空间。

字体设置:

2.4设置栅格点大小Setup>Grid,Spacingx、y 方便封装制作。

2.5加载已制作好的焊盘Layout>P in

右侧Options选项

Connect (有电气属性):勾Or Text Seup

Width Hraght 、」

1mil,Offsetx、y

设

0,,将栅格设置为1mil,

2l^

3|38.0Q

4147.00

5BG.OO

占驗庐nic

|25.0C

|3fli0

ESOO

/b.UU

lf

l

11

-

t-

n

|93.0Q

[riTno

131.00

■I11

Fl

1药B

ia&

iio

iiri i i i

Padstack:点击按钮,选择焊盘,如找不到焊盘,选择Setup>User preferences 选项设置paths > library > padpath > Value

Copy mode 选项: Rectangular 直线排列

Polar 弧形排列

Qty Spacing Order

X: X 方向焊盘数量两个焊盘之间的距离(横向)Right/Left

Y: Y 方向焊盘数量两个焊盘之间的距离(纵向)Up/Down

Rotation :元件旋转角度

Pin #: 定义要添加的引脚编号;Inc: 定义引脚编号递增的增量

Text Block :定义引脚编号的字体大小间距等

Offset X: 丫:定义引脚编号偏离引脚焊盘中心点的X和丫方向偏移值

2.6Assembly_Top (装配层)

Add>Line

Optionst 选项

Class 选择: Package Geometry

Subclass 选择: Assembly_Top

Line font: 选择Solid 开始画元件框,即元件外框尺寸,线径为6mil 。

2.7Silkscreen_TOP (丝印层)

Add>Line :

Options 选项

Class 选择: Package Geometry

Subclass 选择: Silkscreen_Top

Line font: 选择Solid

开始画元件丝印框。

2.8Place_Bound_Top (安放区域)

Add>Rectangle (一定要选矩形框):

DRC检测区域,当其他元件放入此区域内为提示DRC错误,检查元件是否有重叠。

Options 选项

Class 选择: Package Geometry

Subclass 选择: Place_Bound_Top

Line font: 选择Solid

开始画元件区域框。

2.9Router Keepout(元件禁止布线区域),可不设定

Add>Rectangle(一定要选矩形框):

Options 选项

Class 选择: Router Keepout

Subclass 选择: Top

Line font: 选择Solid

开始画元件区域框。

2.10RefDes (参考编号)

Layout>Labels>RefDes

2.10.1 Assembly_Top 设置

Options 选项

Class: RefDes

Subclass: Assembly_Top 输入参考编号,如为电阻,则为R 2.10.2 Silkscreen_Top 设置Options 选项Class: RefDes Subclass: Silkscreen_Top 输入参考编号,如为电阻,则为R

2.11Component Value(元件值)Layout>Labels>Value Options 选项Class:

Component Value Subclass:Assembly_Top 输入元件值。

2.12保存File>save/save as .dra 绘图文件.psm 数据文件,不能编辑。