游标卡尺检定规程

通用游标卡尺检定操作规程

通用游标卡尺检定操作规程1 目的按照《监视和测量设备检定和校准计划》的规定对通用游标卡尺进行全面评定,确保其符合国家计量检定规程JJG30—2002规定的要求,确保其使用的有效性和准确性。

21 范围适用于(分度值0.01/0.02/0.02/0.10mm)普通游标卡尺、带表游标卡尺、深度游标卡尺的首次检定、后续检定和使用中的检定。

3 检定基准外检合格的标准器量块。

4 环境条件室内温度:20℃±5℃。

室内湿度:≤80%RH。

5 检定步骤5.1 准备过程5.1.1 检查5.1.1.1 新购进的游标卡尺应镀层均匀、标尺标记清晰、表蒙透明清洁,无锈蚀、碰伤、毛刺、镀层脱落及明显的划痕。

无目力可见的断线或粗细不匀等影响外观质量和影响视觉的其他缺陷。

5.1.1.2 使用中和修理的游标卡尺允许有不影响使用准确度的外观缺陷,例如在检定前应目测观察测量面是否有毛刺或赃物,并用油石打磨毛刺、用丝绸布擦拭干净。

5.1.1.3 游标卡尺必须标有制造厂名称或商标、MC标志、分度值和出厂编号以及本厂计量室的编号。

5.1.2 检定之前,用无腐蚀性的汽油将标准器(量块)及配套设备表面的防锈涂料洗净,用清洁的丝绸布擦拭干净,按顺序将量块排放在专用盒内。

5.1.3 恒温:检定之前,按照检定规程要求,将被检游标卡尺和量块一同放置于检定室内的工作台上,按照下表的规定进行恒温,工作环境应符合第4条款的规定。

5.1.4 检定之前将检定过程中使用的原始记录表及各类辅助用具准备好。

5.2 检定5.2.1 使用标准器组进行检定时,应戴好手套,各受检测量面与计量标准器应轻轻接触,不得有碰撞现象。

5.2.2 具体检定项目和检定方法按照国家计量检定规程JJG30—2002通用游标卡尺的要求,对被检游标卡尺按顺序逐项进行检定,并做好原始记录。

5.2.3 计量检定员检定完毕后,须经另一计量检定员核检,以确保检定结果的准确性。

5.2.4 全部检定工作完成后,应将计量标准器及配套设备、被检计量器具的测。

游标卡尺校准规程

游标卡尺校准规程游标卡尺校准规程一、目的:对游标卡尺进行内部校准,确保其准确性和使用性保持完好。

二、范围:本规范适用于分度值为0.01,0.02,0.05mm测量上限至1000mm游标卡尺的校准。

三、校准条件:1、室内温度对分度值0.01和0.02的卡尺为20±3℃,对分度值为0.05的卡尺为20±5℃。

2、受检卡尺与量块放置于检定室内的金属板上其平衡温度时间不少于1.5小时,在木桌上则不小于4小时。

四、校准方法:1、外观要求:卡尺表面无生锈、碰伤或其他缺陷,有无松动,刻度是否清晰,推动是否平稳、平滑,不能有影响使用准确度的外观缺陷。

检定方法:目视观察。

2、各部分相互作用要求:尺框沿尺身移动平稳,无阻滞现象。

紧固螺钉作用可靠。

深度尺无窜动。

尺身与尺框的配合无明显晃动。

检定方法:目视与试验。

3、外量爪两侧量面的合并归零间隙检定方法:移动尺框,使两量爪测量面归零,观察两量爪测量面间的间隙,以光隙发检定,不透光为准。

测量面的平面度应不大于0.003mm,平行度应不大于0.01mm。

可用平晶检定。

4、内量爪的尺寸和深度要求:受检卡尺为10mm时的偏差,应不超过下表所示的规定。

分度值(mm)尺寸偏差(mm)新制造及修理后使用中0.010.010.02-0.01-0.020.020.020.03-0.02-0.030.050.050.05-0.05-0.05检定方法:将1块为10mm的3级量块长边夹持于两外测量爪测量面之间,紧固螺钉后,该量块应能在量爪面间滑动而不脱落。

尺寸用测力为6N-7N的外径千分尺沿刀口尺寸之间确定。

在其它任意方向,测量所得之值与量块尺寸之差,应不超过量爪尺寸偏差的上偏差。

将1块为10mm的3级量块,卡尺测深杆测面贴紧块规齐平,所测值与块规值之间,应不超过以上偏差表之值。

5、外爪示值误差要求:应不超过下表的规定。

检定方法:用3级或6等量块检定。

受检点的分布,为3-6个点,根据卡尺的尺寸范围来确定,也可根据实际使用情况适当增加点位。

游标卡尺内部校准规程

游标卡尺内部校准规程1游标卡尺内部校准规程1目的:对游标卡尺进行内部校准,确保其准确度和适用性保持完好。

2范围:适用于普通游标卡尺及带表游标卡尺的内部核准。

3校验基准:外校合格的量块。

4环境条件:室温5校验步骤5.1检查卡尺测量接触面是否平整、干净、无污渍、锈迹,带表卡尺表头的指针是否完好,有无松动,刻度是否清晰,推动表头是否平稳、平滑。

5.2调校零位,或使指针对准零点。

5.3取2~3块任意基准量块进行度量,量块被测面要干净、平整。

每块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《检测设备校验记录表》内。

允许误差范围根据不同卡尺的精度分为±0.01mm、±0.02mm。

5.4测内径接触面磨损程度:取两块量块(构成测量的基准面)夹紧一块量块成“H”型,然后移动表头,使卡尺上面的测量端张开后靠紧两基准面进行读数,每块测量三次,取平均值。

测量值与标准值根据不同卡尺的精度分为±0.01mm、±0.02mm,将其平均值记录在《检测设备校验记录表》中。

5.5可根据不同量程的卡尺选用不同的基准量块或组合进行校准;5.6历次测量值与标准值之差,均在允许误差范围内,判校准合格;6校准周期:每年一次7相关记录《检测设备校验记录表》2千分尺内部校验规程1目的:对千分尺进行内部校准,确保其准确度和适用性保持完好。

2范围:适用于千分尺的内部校准。

3校验基准:外校合格的标准量块。

4环境条件:室温5校验步骤5.1检查千分尺测量接触面是否平整、干净、无污渍、锈迹,刻度是否清晰。

5.2扭动千分尺螺栓调校零位,使刻度对准零点。

5.3根据不同量程的千分尺选择适宜的标准量块3~4块,(可对标准量块进行组合测量)。

每块量块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《检测设备校验记录表》内。

允许误差范围为±0.01mm。

5.4外径千分尺的校验:任意取5-6块标准量块,取两块量块(构成测量的基准面)夹紧一块量块成“H”型,扭动螺栓使外径千分尺的测量端张开后靠紧两基准面进行读数,每块测量三次,每次测量值均应在允许误差范围内。

游标卡尺校验规范

游标卡尺校验规范1. 目的确保卡尺校验的规范性及合理性。

2. 范围(0~150)mm、(0~200)mm、(0~20)cm、(0~30)cm3. 权责实验室为仪器校验的执行单位。

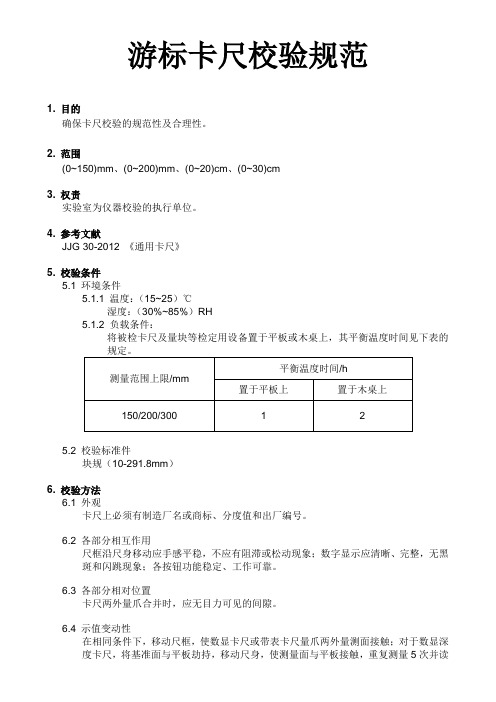

4. 参考文献JJG 30-2012 《通用卡尺》5. 校验条件5.1 环境条件5.1.1 温度:(15~25)℃湿度:(30%~85%)RH5.1.2 负载条件:将被检卡尺及量块等检定用设备置于平板或木桌上,其平衡温度时间见下表的5.2 校验标准件块规(10-291.8mm)6. 校验方法6.1 外观卡尺上必须有制造厂名或商标、分度值和出厂编号。

6.2 各部分相互作用尺框沿尺身移动应手感平稳,不应有阻滞或松动现象;数字显示应清晰、完整,无黑斑和闪跳现象;各按钮功能稳定、工作可靠。

6.3 各部分相对位置卡尺两外量爪合并时,应无目力可见的间隙。

6.4 示值变动性在相同条件下,移动尺框,使数显卡尺或带表卡尺量爪两外量测面接触;对于数显深度卡尺,将基准面与平板劫持,移动尺身,使测量面与平板接触,重复测量5次并读数,示值变动性以最大或最小读数的差距确定。

6.5 漂移目力观察。

在测量范围内的任意位置紧固尺框,在1h内每隔15min观察一次,记录实测值,取最大漂移的绝对值作为测量结果。

6.6 示值误差测量点的分布:不少于均匀分布3点,(0~150)mm的卡尺,其测量点为10.00mm,41.20mm,81.50mm,121.50mm;(0~200)mm的卡尺,其测量点为10.00mm,41.20mm,81.50mm,121.50mm,181.5mm;(0~30)cm的卡尺,其测量点为10.00mm,41.20mm,81.50mm,121.50mm,181.5mm;对每一测量点均应在量爪的里端和外端两个位置分别测量。

7. 校验项目项目游标卡尺数显卡尺外观+ +各部分相互作用+ +示值变动性+ +漂移- +示值误差+ +注:“+”为需要检验项目,“-”为不需要校验项目。

游标卡尺内部检定规程

游标卡尺内部检定规程游标卡尺校对规程一、范围本规程适用于分度值或分辨率为0.01、0.02、0.05和0.10mm,测量上限至3000mm通用卡尺的内部计量校准。

二、引用标准JJG 1001-1998 通用计量术语及定义JJG 1059-1999 测量不确定度评定与表示三、外观卡尺表面应镀层均匀、标尺标记应清晰,表蒙透明清洁。

不应有锈蚀、碰伤、毛刺、镀层脱落及明显划痕,无目力可见的断线或粗细不匀等以影响外观质量的其他缺陷。

四、各部门相互作用及各部门相对位置。

目力观察和手动测试。

1尺框沿尺身移动应手感平稳,不应有阻滞或松动的现象。

2 未动装置的空程,不超过1/2。

3 游标卡尺表面棱边至主标尺标记表面的距离应不大于0.30mm,用0.3mm厚的塞尺进行比较。

五、标尺标记的宽度和宽度差用读数显微镜检定。

分度值标尺标记宽度标尺标记宽度差0.02 0.08-0.18 0.02六、测量面的表面粗糙度用表面粗糙度比较样块进行比较检定。

应不超过下表分度值(分辨表面粗糙度Ra/um力)/mm 外量爪测量面内量爪测量面0.02 0.2 0.4七、测量面的平面度检定时,用刀口尺分别在外量爪测量面、基准面与测量面的长边、短边和对角线位置上进行比对。

如下图。

其平面度根据各方位的间隙情况确定,取间隙最大的作为平面度。

最大允许误差如下图:测量范围外量爪测量面的平面度0-1000mm 0.003mm 八、圆弧内量爪的基本尺寸和平行度。

1基本尺寸:检定时,首先用数显千分尺平行测量卡尺圆弧内量爪圆弧面,然后变换任意角度测量,取差值。

不超过?0.01mm。

2平行度:检定时,平行度用外径千分尺沿卡尺纵身方向在内量爪距外端2mm处开始检定,以全程范围最大与最小尺寸之差确定。

不大于0.01mm。

九、刀口内量爪的基本尺寸和平行度。

1检定前先用卡尺竖向夹住一个10mm两块,再测量卡尺刀口内量爪的基本尺寸和平行度。

2 用测力为(6-7)N的外径千分尺沿刀口内量爪在平行于尺身方向检定。

游标卡尺内部校准规程

游标卡尺内部校准规程1、范围本规范适用于分度值为0.02mm测量范围至300mm游标卡尺的校准。

2、引用文献本规范引用下列文献:JJF 1001-1998《通用计量术语及定义》JJF 1059-1999《测量不确定度评定与表示》GB/T 1214.1~1214.4-1996《游标卡尺类卡尺》JJF 30-2002《通用卡尺检定规程》使用本规范时,应注意使用上述引用文献的现行有效版本。

3、概述游标卡尺(以下简称卡尺),主要用于测量工件的外尺寸和内尺寸。

4、计量特性4.1标尺标记的宽度和宽度差游标卡尺的主标尺和游标尺的标记宽度应为(0.08~0.18)mm,宽度差不应大于0.02mm。

4.2测量面的表面粗糙度外量爪测量面的表面粗糙度不大于Ra0.2μm,内量爪测量面表面粗糙度应不大于Ra0.4μm,深度测量杆和测量面的表面粗糙度应不大于Ra0.8μm.。

4.3测量面的平面度外量爪测量面的平面度应不大于0.003mm。

4.4圆弧内量角的基本尺寸和平行度合并两量爪。

圆弧内量爪基本尺寸应为10±0.01mm。

使用中及修理后的基本尺寸允许为0.1mm的整倍数,保证使用的情况下可为卡尺分度值的整倍数,并在校准证书内页上注明,平行度应不大于0.01mm。

4.5刀口内量爪的尺寸和平行度刀口内量爪尺寸偏差应为+0.02/+0.005,平行度应不大于0.01mm。

4.6零值误差游标卡尺量爪两测量面相接触时,游标上的“零”标记和“尾”标记与住标尺响应标记应相互重合。

其重合度,“零”标记应不大于±0.005mm,“尾”标记重合度应不大于±0.01mm。

4.7示值误差游标卡尺的示值误差:测量范围0~150mm;允许误差±0.02mm;测量范围>150~200mm;允许误差±0.03mm;测量范围200~300mm;允许误差±0.04mm,带深度测量杆的卡尺,深度测量杆在20mm点的示值误差应不超过1个分度值。

游标卡尺校验标准

游标卡尺校验标准1.范围:本校验程序适用于刻度值为0.01 mm (电子游标卡尺),0.02,0.05mm,,测测量上限至300 mm的游标卡尺。

2.校验环境:温度20±3℃,相对湿度30-80%。

3.校验周期:3.1.定期校验:三个月。

3.2.不定期校验:使用人员对所使用之卡尺发生怀疑或卡尺跌落损伤时。

4.校验人员:由经训练且合格之量仪校验人员执行。

5.校验方法:5.1.先将游标卡尺以拭纸擦拭干净,并检查测定面是否有毛头,有瑕疵者先排除。

5.2.接收检验,要检查卡尺的表面应无锈蚀、碰伤或其它缺陷,刻度和数字应清晰、均匀,不应有脱色现象,游标刻线应刻至斜面下缘。

卡尺上应有刻度值、制造厂商、工厂标志和出厂编号。

5.3.校验前,先将卡尺和量块一同放置于校验室内的木桌上进行平衡温度,时间不少于2小时(金属板为1小时),块规小心取用,并戴棉套。

5.4.示值误差:用3级量块(含)以上校验,对于0-150 mm卡尺,校验点选择5个点;对于0-200m m卡尺,校验点选择5个点;对于0-300mm卡尺,校验点选择5个点。

所校验点必须覆盖全程。

5.4.1内测量爪校验:将块规放入块规夹座,置于两块辅助量测块规之间,旋转固定旋转钮固定。

以内之一端靠住辅助量测块规内侧,移动副尺,使内爪另一端至另一辅助量测块规内侧,注意卡尺轴线须与块规轴线平行且垂直于辅助量测面。

卡尺示值与块规尺寸之差即为示值误差,记录之。

5.4.2外测量爪校验:使用外测量爪之测量面以最轻的力度将块规夹起,块规不至脱落。

每一校验点应在测量爪里端和外端两位置校验,且块规量测面要与外测量爪测定面完全接触。

读取并记录示值误差。

5.4.3前端校验:将块规放入块规夹座,一端靠住一辅助量测块规,旋转固定旋钮固定以卡尺前端顶住辅助量测块规内侧,本尺贴近块规,移动副尺至副尺前顶住块规。

读取并记录示值误差。

5.4.4深度尺校验:将块规放入块规夹座,一端靠住一辅助量测块规,旋转固定旋钮固定,使尺身端面与块规接触伸出深度杆至辅助量测块。

游标卡尺校验规程

1.校验范围:游标卡尺150m/m、200m/m、300m/m2.使用标准件:块规3.校验环境:温度20±5OC,R.H.: 60O/O±20O/O4.校验步骤:4.1校验前:(1)以目测检验,外部不得有弯曲变形。

(2)检验游尺与本尺全程滑动时,是否顺畅。

(3)归零后,以目视观察内外侧之测量面是否密合。

(4)检查深度测定杆之磨损状态。

(5)做好游标卡尺之积屑清洁、上油保养等工作。

4.2校验中:(1)选择适当之块规尺寸,检验游标尺。

各校正件须作五种不同尺寸校验,分别为25%、50%、75%、量程,每点校正两取其平均值。

(2)块规取用时,要戴棉手套,并小心不可掉落地上。

(3)量则时注意施力大小,并保持卡尺量测面与块规量面之垂直。

(4)将量测读数值,减去块规值,即为误差值。

4.3校验后:(1)游标卡尺遇有外观不良或须调整时,转校验单位判定是否暂时停使用,并安排送校。

(2)量脚磨耗过巨,如以补正值尚不能得正确尺寸读数值时,应予以暂停使用,并送修。

如无法修护应予以报废处理。

(3)所有校验数据及结果须填入“计量器具校验报告”。

(4)校验完毕,于游标卡尺后方贴标签,并将结果登录至“计量器具履历”上。

(5)块规使用完毕,须用专用纸擦拭干净,并喷上专用油,放回固定位置。

5.十、校正记录资料的保存照合用标准器或各种校正设备的精度管理或检定记录须永久保存。

照合标准器(或常标准器)其精度变动情形(历年来的变动情形)的记录,必须永久保存。

常用标准器或作业用标准器的精度管理卡或检定记录资料,当该标准器报废后,尚须保存5年以上。

一般作业用的量具计测器类的精度管理上或检定记录资料,当该量具或计测器报废后,尚须保存12年。

计量导入步骤企业计量管理导入步骤附表:ISO 9000计量要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

游标卡尺检定规程

1 外观检查

1.1检查方法:用专用擦布擦试卡尺表面,保持表面清洁、无油污,目力观察卡尺。

1.2在卡尺的表面上不应有碰伤、锈鉵或其他缺陷;

1.3游标刻线和数字应清晰、均匀,不应有脱色现象,游标刻线应刻到斜面下边缘;

1.4卡尺上应刻有制造厂名或商标、出厂编号和分度值。

1.5 使用中和修理后的卡尺,允许有不影响使用准确度的外观缺陷。

2 各部分相互作用检查

2.1检查方法:目测和手动检查

2.2轻轻移动尺框,尺框沿尺身移动应手感平稳,不应有阻滞或松动现象;2.3旋动各紧固螺钉,紧固螺钉的作用应可靠;

2.4移动深度尺杆,深度尺不允许有窜动,尺身或尺框的配合间隙引起的外量爪不错位。

3各部分相对位置检定

3.1目力观察或用2级塞尺进行比较检定;

3.2游标尺标记表面棱边至主标尺标记表面的距离应不大于0.3mm;

4测量面的表面粗糙度检定

用表面粗糙度比较样块对游标尺量爪的测量面和底座工作面的粗糙度进行比较检定。

5外量爪测量面的平面度检定

对于分度值为0.02mm的卡尺,用0级样板直尺以光隙法检定,必要时,可以用2级平面平晶检定,用平面平晶检定时,在整个测量面上应呈现任意形状的干涉带。

6外量爪两测量面的间隙检定

移动尺框,使两量爪测量面至手感接触,观察两量爪测量面间的间隙,以光隙法检定,这一检定应分别在尺框紧固和松开的两种状态下各测量一次。

7圆弧内量爪的尺寸和平行度检定

用1级千分尺沿卡尺量爪在平行尺身的方向上测量。

在其它方向上测量时,所测量之偏差应不超过b值的上偏差,检定是在尺框紧固与松开的两种状态下各测一次。

8刀口内量爪尺寸和两量爪侧面间隙

先将一块3级或6等10mm量块长边平行夹持于两外量爪测量面间,紧固螺钉后,该量块应能在测量面间滑动而不脱落,再用测力为6-7N的1级千分尺在平行于尺身方向,沿全长范围内测量刀口内量爪尺寸。

尺寸偏差由测得值与量块尺寸之差确定,其它方向测得值与量块尺寸之差,应不超过内量爪尺寸的上偏差。

9测高量爪两测量面间的尺寸变动性检定

9.1新制造的高度卡尺,测高量爪工作尺寸应为毫米整数,使用中及修理后的,

允许为高度卡尺分度值的整数倍,测高量爪两测量面间的尺寸变动性应不大于表7的规定。

表7 mm

9.2测高量爪工作尺寸偏差用千分尺检定,两测量面之间的尺寸变动性用允许

误差为0.001mm的测微计检定。

10高度卡尺量爪测量面对底座工作面在同一平面时的平行度检定

10.1将高度尺置于1级平板上,移动尺框,使量爪测量面与平板接触,采用分

度值为0.002mm杠杆千分表检定。

10.2分度值为0.01-0.02mm的高度尺其量爪测量面对底座工作面在同一平面

时的平行度不大于0.005mm;

10.3分度值为0.05-0.10mm的高度尺其量爪测量面对底座工作面在同一平面

时的平行度不大于0.010mm;

11零值误差的确定

11.1移动游标卡尺的尺框,使卡尺的两测量面接触,分别在尺框紧固和松开情

况下观察游标零刻线和尾刻线与尺身相应刻线的重合情况,从而确定零值误差。

11.2检定深度尺和高度尺的零值时,应将尺置于1级平板上,移动尺框,使量

爪测量面与平板正常接触(有微动装置的使用微动装置),检查游标上的零标记和尾标记与主标尺相应标记的重合情况,确定零值误差。

1 合度应在-0.030-+0.030mm范围内。

12 示值误差的检定

12.1用3级或6等量块比较检定法检定。

检定时,每一受检点应在量爪的里端和外端两位置检定,量块长边和测量面长边应垂直。

12.2检定应在紧固和松开螺钉两种状态下进行。

但无论尺框紧固与否,读数时,卡尺量面与量块表面接触,应能正常摩擦滑动,示值误差以该数值与量块尺寸之差确定。

12.3受检点布要求:对于尺寸范围在300mm内的卡尺,不少于均匀分布3点,如300mm的卡尺,其检点为101.30、201.60、291.90mm;对于测量尺寸范围大于300mm的尺,不少于均匀分布6点,如500mm的卡尺,其受检点80、161.30、240、321.60、400、491.90。

12.4受检点的分布可以根据使用情况适当增加点位。

12.5对于测量范围大于1000mm的卡尺,检定时卡尺支放状态分为量爪平检和立检两种。

平检的方法是:第一支点在主标尺零标记外侧50mm以内,第二支点在尺框内侧100mm以内,第三支点在测量上限标记外侧50mm以内;立检的方法是:用上述第一、二支点,当尾部发生偏重时可在第三支点处加辅助支撑。

所有三个点应等高。

12.6刀口外量爪示值误差的检定方法同上,检定时量块处于刀口外量爪的中间位置。

12.7带深度尺的卡尺,深度尺在尺寸20mm一点检定。

方法是用两个尺寸为20mm的量块置于1级平板上,使尺身端面与量块接触,伸出深度尺至平板,然后在尺身上读数,其示值误差就不超过卡尺游标的分度值。

14示值变动性的检定

14.1在相同条件下,移动尺框,在任意位置上,使量爪测量面与量块或平板重复接触10次并读数,示值变动性以最大、最小读数差来确定。

14.2游标尺的示值变动性应不超过分度值的1/2。

5 检定结果的处理

5.1根据检定情况,每检定一个数据随时填写在“检定记录”中,记录应清洁、数据准确、无涂改,确因笔误需更改时,应按规定执行。

5.2经检定符合“检定规程”要求的发给检定证书,不符合要求的发给检定结果通知书,并注明不合格项目。

5.3周期检定周期执行“监视和测量装置周期检定作业指导书”。