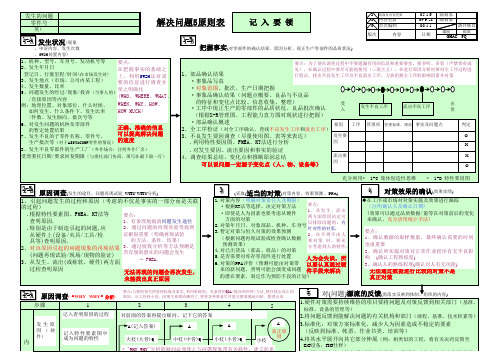

5原则表

问题解决5原则表的作成和运用指南

■不良现象的要因调查

・「什么时间、在哪个工序、发生了 什么?」

⇒锁定对象工程和对象批量 ・一般的记入内容

・工程的确认 ・每次确认的时候有无引起相关 不良的可能性 ・工程调查结果

工程履历、数据、作业记录 调查作业者的结果

5原则表的作成 (2)原因の究明

实施2种原因的究明!

別紙デ-タ10参照

○:マツダ様にて確認結果、 接点部導通しっぱなしなし

○:メカでの強制 O FF構造であ

接点溶着

り接点溶着なし

別紙デ-タ11参照

組み付け手順 間違い

○:マツダ様にて確認結果、 組付け手順に問題なし

スイッチ内部ズレ

バネ 不良

×:現象確認

別紙デ-タ3,4参照

下ケース

摺動体

接点

ランプ 接点組成

第2阶段 <对象扩大>

出荷

顾客

顾客索赔

必须! 第1阶段

5原则表的作成运用要点

①首先要优先于开始活动! 不要对策后才报告 ⇒中途经过也可以要向顾客迅速报告!

②不能只有QC担当者作成! 由主要因部门作成、QC协助、承认是基本的途径。 ⇒若是生产的要因那就是制造、设计的要因是技术… 当然要用CFT作成讨论

通过对问题进行4个合理的思考过程分析,从而得出正确的结论。

自然人的思考过程=从以下4个角度进行反复提问,对其结论进行持续考虑。 ①什么课题?(WHAT) ②为什么会那样?(WHY) ③怎样入手解决?(HOW) ④若什么的话会不会引起什么?(IF)

◎状况把握过程(略称SA=Situation Appraisal) 引起什么?→课题是什么?

要点:「目前的处置怎么办?」 首先要检讨不能扩大顾客困惑的处置方法。

五原则表填写规范

1.对策内容(明确对策责任人及期限)

·根据KT法等选择、决定对策方法 要点:

·即使是人为因素也要考虑从硬件

1、从发生、流出

方面的对策

两方面原因决定可

2.对策年月日、对象部品、机种、车身号 3.暂定对策与恒久对策的效果预测

(根据问题再现试验或检查确认数据

以排除问题的,有 针对性的对策. 2、在不得不由人 来对策 时,要充

判定

2、全工序检证(对全工序确认,查找不良发生工序和流出工序)

3、不良发生要因调查(尽量使用图、表等来表达)

发生要

O

.利用特性要因图、FMEA、KT法进行分析

因

X

.对发生要因、流出要因和事实的验证

4、调查结果总结、变化点和推断原因总结

流出要

X

可以说问题一定源于变化点(人、物、设备等) 因

O

2-B 原因调查(发生的途径、问题再现试验, WHY WHY分析)

要点: 1、确认数据的取样数量,最终确认需要的时间 也很重要 2、确认所实施对策对正常作业程序有无不良影 响 (确认工程熟练度) 3、确认人的熟练程度(确认对人有无风险)

无法通过数据进行比较的对策不是 真正对策

2-A 原因调查(“WHY WHY”分析)

步骤

1

要点:与要因相关的管理标准及事实,利用系统的、有条理的Q&A(提问和回答)方法,抓住找出真正的 原因,从大骨到小骨,因果关系要清晰明了,要将各种要素尽可能完整准确地归纳、整理出来

的NO.1~5,要确认对比有没有按大骨到小骨的顺序排列清楚 (如果顺序不对那就是其中的一个不妥)

从问题的主要原因找出真正原因

EG设备,HG仕样) 5.为更好地实施对策和遏制不良的再发,需要将对策内容落实到组织及 管理体制当中 6.根据需要再开展FMEA

五原则表(pdf 3页)

原本保存期限:

年

月

பைடு நூலகம்

~2. 问题件、制造年月日

… 等、按工艺顺序和时间顺序整理。

~3. 问题件、发生个数、发生率

4. 预测发生件数及批次。

5. 确认重点。

~1. 与没出现问题的比较其特征及变化。

~2. 确认出现不良的日期和时间。

6. 工艺调查结果的归纳方法 … 按工艺流程和时间系列以变化为主填写。

7. 变化点和推断原因。

【目的】

1. 下次行动时锁定目标。 2. 真实填写发生的原因和状况,以便使不良零部件、部位更清晰

【填写内容】

1. 机种、机型等

2. 车身号码、发动机号码、批号等。

3. 发身地点。

4. 发生年月日。

5. (发生后在销售店)登记年月日。

6. 行使路程/时间。

7. 发生内容/原因

~1. 地理位置。

~2. 对象件的何部位。

~3. 何时。

~4. 发生方式。

~5. 什么条件下。

~6. 发生比例。

~7. 发生倾向。

8. 该车、该机的处置方法和程序。

9. 出货件的确认结果。

掌握事实 (零件确认结果・主要原因分析・产品质量状况)

【目的】

1. 事情发生的情况(最初原因)和再现试验 … 决定不良零件、部位。

2. 明确零件、部位的不良原因。

- 无法再现的问题会再次发生 -

【目标】

1.证明品质、成本、日程都是最合适的, 以防止出现的情况再次发生。

【填写内容】

1.引起问题零件/部位的硬件(设备、夹工具等)的临时对策、不能消 除真正原因时的适当对策、针对真正原因的纠正对策日程和责任人。

2.防止问题零件/部位流出的硬件(QA机、防出错装置等)的临时对策、 不能消除真正原因时的对策、消除真正原因的纠正对策推进日程和 责任人。

五原则表的应用 (1)

4对策效果确认—效果实绩

5反馈—需落实到体制、组织的内容

⑤

⑥

跟进日期

⑦

⑦ 反馈—需落实到体制、组织的内容

目的: 1、向体制、机构的反映是防止同种/类似问题发生

2、将从问题学到的向全公司或全科推广

⑦ 反馈—需落实到体制、组织的内容

填写的内容

1.将持续维持硬件对策的项目反馈到相关部门(基准、标准、设备 的管理等) 2.将问题反馈到其他部门(横向展开)(规程、基准、技术积累等)

发生搬入异常的不良事项后,要尽快要 求供应商提交五原则报告!!!

问题描述

供应商名称

部门

确认 制作

CHAC接收部门

解决问题的5原则表

1-A发生状况--现象、投诉内容、发生件数、处置内容(5W2H)

日期

审批

审批

确认

1-B事实把握--确认结果、分析要因、品质状况

事实: (此表背后可用头脑风暴Fra bibliotek(1-C)和特性要因图(1-D)

的情况再次发生; 2、对策可能带来新的问题进行分析(P.P.A)、评价(预 测),并制定预防的计划

⑤ 对策—对策内容、预期效果、潜在问题分析

填写的内容

临时对策

永久对策

对策内容 / 对策 年 月 日 ① ②

・发生对策

对策内容 / 对策 年 月 日(预定日)

① ② ③

・流出对策

对策内容 / 对策 年 月 日(预定日) ① ②

问题① 为什么② 为什么③ 为什么④ 为什么⑤

②

2-B原因分析—分析问题和答案、问题产生过程、问题再现测试

③

④

3对策—对策内容、预期效果、潜在问题分析

4对策效果确认—效果实绩

广本5原则培训资料

☆集体创造性思考 ☆特性要因图

• 调查结果总结、变化点和推断原因总结

4、现在的対応状况(緊急処置後的)

• 用X-R管理图 、矩形图、CP值等

可以说问题一定源于变化点(人、物、设备等,4M1E)

1、老七种工具: 调查表 分层法 排列图 因果图 直方图 控制图 散布图 2、新七种工具 亲和图 树图 关联图 矩阵图 箭条图 PDPC法(过程决策程序图法) 矩阵数据分析法

・可用于解决开发、生产、销售、供应、管理等 所有领域发生的问题。

来自顾客的意见、投诉产品、服务不好 设备、机械、机器的问题 精确度与效率不高的工作

解决问题、防止再发

五原则工作表

重要度的决定及处置判断

• 重要度、麻烦度、重要保安部品判断

零件品质科

重要度

麻烦度

重要保安部品

A 不良时判断为危害人身安 A 已进行整车的检测、修理 HS

17 240±5 +7 +8 +9

P21

10 270 SET SET SET

(工序概要) No 工程名 1 来料仓库 2 端末加工 3 弯管加工 4 最終検査 5 出荷

加工機種名 起因 西岛端末加工机 T型弯管机 ★ -

*根据现品确认,弯管形状有同样倾向

■ 5原则工作表(解析报告)

是指从发生问题的初期对应到彻底解决问题,防止再发的问题解 决手法。是本田特有的问题解决手法。

目的:通过对不良问题进行有条理的、理论性的分析(三现主 义) ,查找真正的原因,采取适当的对策,防止问题再发。

・解析报告要将解决问题流程的结果用1张纸(A3)总结后进行报告。

■ 使用范围

集、整理)

• 工序中现正生产的零部件的品质状况、良品批次确认(根据X-R管理图、工程

五原则表(填表说明)

日 批准

在发生、流出

问题点

定

●规定也

有不对的 ●不能遵 守的地方 生的可 很多 因 ●也有评 价方法不 好的

除要因

析

达出来)。

现试验)

②用对策后量 Cp/Cpk>1.33

似产品、工艺

制等。

要因

规定

事实

判定

问题点

从下列方面查 列出发生的事 ●规定也有不 找: 实 明确基准出自 〇:排除要因 对的 ●作业顺序 ●按照规定实 哪里 ●不能遵守的 ●产前准备 施 ●工程QC表 ╳:发生的可 地方很多 ●作业点检 ●没有遵守规 ●作业指导书 能原因 ●也有评价方 ●设备修理 定(明确和通常 法不好的 ……等等 作业有何不同)

发生原因

发生工序

流出原因

基于5M1E(人、机、料、法、环、测)调查。

3.生产过程同类问题发生情况调查:

流出工序

流出原因

9.处置情况:

①发生问题的车(机)及零件的处理:怎样处置(换装、挑选、调整、返修 等); ②发生日前生产的车(机)检查结果:X月X日XX辆 NG X辆; ③库存零件检查处置:X仓库库存XX个检查,NG XX个,如何处置。

要因 触点柄外径 偏小

规定 2.0-0.1

事实 抽查库存,触点 柄尺寸进行测 算,Cpk=1.52

判定 ○

问题点

抽查库存,触点 触点柄高度 1.4±0.1 柄尺寸进行测 偏小 算,Cpk=1.43 下触臂孔内 径大

+0.1

○

2.0

抽查库存,弹簧 片孔尺寸 进行测算, Cpk=1.38

○

抽查库存,弹簧 下触臂孔厚 片孔尺寸 0.4±0.02 度超差 进行测算, Cpk=1.44 要求检查 未进行过程 触点铆接 检查 后强度 作业环境 工装 外观检查 无要求 无要求 无要求 检查记录有触点 强度检查 现场灯光暗 无定位 没有铆偏限度样 板,不易操作

五原则表培训教材

27.3333

11000-PWC-0202

零件名称 零件号

问题零件的名称 对应于部品表的零件编号

日期

批准日期

提出部门 批准 审核

管理科 自制品质系

审核

发现区域检技

自制品质不良主要由管理科提出五原则对策要求及跟踪推进!

日期

编制日期 科 长

批准

副 科 长

编制部门 检技

检技

系长

系长

班长

班长

编制

担当

责任部门负责五原则表的编制,由检查技术者审核后,交由科长批准!

不良发生对策 ・加工设备内铁屑清扫

对策人:刘×× 对策时间:5月6日

《恒久对策》

不良发生对策 ・在护板上安装吹气装置

・在作业标准书里,追加吹起 装置的确认项目.

对策人:刘×× 对策时间:6月6日

不良流出对策 ・车削QA机判定为不良品后的处理

对策人:王×× 对策时间:5月7日

不良流出对策 ・QA机排出不良品的处理方法明确化. ・车削QA机不良品处理台帐的作成 ・车削QA机不良品的处理作业标准书 作成.

再现品的不良现象和现品一样。从这样的结果 来看,这次的不良是由于铁屑的残留,工件在偏心的 状态在被加工所致的。

五原则表培训

2006年07月04日

【 为何-为何分析】

1-对主要原因进行五次为何为何分析,将问题反馈到源流进行改善。 2-对不良发生的为何-为何分析。 3-对不良流出的为何-为何分析。

记录查明原因的过程

五原则表培训

2006年07月04日

【 把握事实】 例

①

③

Y 方 向

測定箇所

① 中心孔深度 ② 小端面位置 ③ 螺纹上部轴径 ④ 螺纹大径 ⑤ 花键大径 ⑥ OP径 ⑦ 导向径 ⑧ 外圆直径 φ93.7 φ90.7

三现五原则表

三现五原则表

三现五原则是指在管理中碰到问题时,需要做到三实和五字原则。

具体表述如下:

三现原则:

1. 实事求是:了解和把握真实的现状和问题,不片面、不夸大、不曲解。

2. 实事求是,按照实际情况和客观规律办事,不脱离实际、不搞形式主义。

3. 实事求是,实事求是以实现真理和真实为标准,不得凭空臆断、主观臆断。

五字原则:

1. 认真负责:对待工作认真负责,勤勤恳恳,尽职尽责。

2. 整体推动:注重整体工作的推动和协调,不仅仅关注个人利益。

3. 自我约束:始终保持自我约束,遵守规章制度,不做违法乱纪的事。

4. 长远眼光:具有长远眼光,不只看眼前利益,注重长远发展。

5. 团结合作:注重团队合作,团结协作,共同完成工作目标。

以上是三现五原则的表述。

在管理中,遵循这些原则有助于解决问题和推动工作的顺利进行。

5原则表填写说明

作业要领书的修改

□要 □否

条件表的修改 其他

□要 □否 □要 □否

18/23

19/23

通过对标准类(QC工程图、检查基准书、作业指示书)的 完善,明确再发防止策、对策实施效果的继续・维持方法。 ①判断需要对哪些文书进行修改。

作业标准类:PQC、检查基准书、作业指导书、包装 类指导书、作业要领书,条件表等

①取得正确的事实. ②针对发生及流出原因,用分析图明确表示 ③明确不具合发生基本原因. ④反复为什么为什么找到真正发生的原因. (更进一步使用春风分析图分析原因) ⑤进行适当对策并实施. ⑥反映到标准类、体系中. ⑦确认效果及数值.

1 3

6/23

2

5 4

6

1.发生状况(现实)

7/23

①.现象·投诉内容

□要 □否

担当

纳期

检查基准书的修改

□要 □否

作业指导书的修改 手顺书的修改

□要 □否 □要 □否

PIR记录项目变更

□要 □否

日常/定期点检项目变更

□要 □否

保养项目变更 异常处理方法变更

□要 □否 □要 □否

图面(治工具/金型/制品)的修改 □要 □否

FMEA的修改 包装类指导书的修改

□要 □否 □要 □否

发 生

内

容

流 出

探明原因[采用系统图法进行分析。] 从各个角度反复重复为什么为什么,抓住根本性真 正原因明确填写认为是最受影响的项目。

现象

为何发生

为什么

为什么

为何流出

为什么

为什么 为什么

为什么 为什么 为什么 为什么

为什么 为什么 为什么 为什么 为什么 为什么 为什么 为什么

5个基本原则

5个基本原则一、绿色原则1、环保节能源:尽量使用可再生能源、节能减排,减少对自然资源的消耗;2、重视生态环境:扩大“绿化”、节约用水,保护实体植被,生态系统维护,降低能源耗用,改善空气质量;3、保护社会福祉:重视环境、生态、经济和自然资源结算,改进社会公平和民生保障;4、低碳发展:着力降低二氧化碳排放,走绿色低碳的发展道路;5、可持续发展:鼓励可持续发展理念,坚持可持续发展的永续性,全面考虑环境、社会和经济发展的相互依存和关联。

二、人文原则1、调整社会制度,强调以社会主义市场经济为根本指导原则;2、注重公平正义,保护和改善民生,追求社会的公平和正义;3、注重包容性,尊重不同文化、宗教背景与多样性,增强人文关怀交流;4、加强透明度,在社会开展公众参与和监督的活动,并坚持公共权力及社会组织的责任;5、文明社会尊重人格,尊重家庭和传统文化,面向未来尊重科技伦理。

三、社会原则1、遵守法治,以依法办事为原则;2、以解决问题为出发点,确保社会稳定;3、加快经济社会发展,提高我国综合国力;4、强调保护公民社会权利,尊重和保障公民合法权益,加强维稳;5、致力社会和谐,提倡法治文化的传承与发展,强调道义与责任,努力建立文明新中国。

四、安全原则1、不允许任何形式的聚众扰乱公共秩序;2、加强食品安全监管,确保食品安全;3、维护少年儿童的安全和血液安全;4、坚持性贩运禁毒斗争,全面开展预防毒品滥用工作;5、强化消防安全,加强联动机制,确保公民生命财产安全。

五、创新原则1、实施科技创新政策,不断推进现有的先进技术的研发;2、注重协同创新,加强技术领域的国际合作;3、大力发展低碳和清洁能源,着力提升新能源产品;4、支持企业家创新社会,推动数字经济发展;5、加强与国际创新技术及标准的接轨,提升我国技术水平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

※所谓再发是同一产品、因同一原因一年内再次发生(在判明原因阶段决定是新规还是再发)

QA001-04

解决问题的5项原则

发生状况

发生日 发生场所 发生状况

事实的掌握

(部材的确认结果・ 原因分析・ 生产品的品质状况) 2-2 不合格品的发生状况·原因分析

◇制造流程(发生・流出工序的明确化) ◇工序変更/変化点的有无 ◇原因分析 ◇对象批次范围

◇ ◇ ◇

2-1 不合格确认

◇实物确认・解析结果 ◇良品/不良品的高精度分析测定结果→(环境品质适用) ◇工序履历调查结果 <>解析结果汇总

3-1 原因分析

步骤

1

2

3

4

5

内 容

发生原因

<>体制方面 ・ 管理工序图 ・ 作业指导书 ・ 记录表单 现场确认 ・ 评价

要修正 要修正 要修正 (

不要修正 不要修正 不要修正 要 ・ 不要)

修正实施日 修正实施日 修正实施日

年 年 年

月 月 月

日 日 日

购买担当责任者

流出原因

确认实施日 年 月 日 ・ 确认者 / /

◇ 不合格内容 ◇ 产品编号

◇ 生产线(设备)

不合格品的处理

P在库 流通在库 仓库在库 工序在库 其它

处理内容数量等

(ナゼナゼ分析 ・メカニズム ・再現テスト) (原因分析・ 发生原理 ・ 再现试验) 3-2 发生・ 流出的发生原因 (归纳.图示) 3-3 再现试验(装置检证,确认)

3

原因的究明

4

适应对策

(环境品质/部品 ・ 材料适用)

供应商 件名 产品品番 厂检查不合格 其它 工序品质异常 设计 工艺/设备 测定仪器 环境品质入厂检查不合格 材料 人为原因 作业方法

(品质改善处理报告书)

购入先

№:

5

新规 再发

2

原

则

表

公司名称

SK

FSK

品管课长

责任部门

作 成 者

部门 姓名

(対策内容 ・効果予測) (对策内容・ 效果预测) 対策日 担当部門

5

对策效果的确认

确认日 确认者

4-1 发生原因对策

5-1 对策效果的确认

5-2 对策的横向展开(对象品・ 内容・ 对象部门) ・他部材品番的横向展开 ( 要 ・

不要) 不要)

4-2 流出原因对策

・采购其他设备的横向展开

(

要 ・

5-3 再发防止〔向源头的反馈〕 ◇技術方面