螺丝锻造模仁

模仁、镶件、斜顶、滑块等塑料模具零件的加工工艺与流程

模仁、镶件、斜顶、滑块等塑料模具零件的加工工艺与流程1模胚回厂后,钳工应检查:1、A,B板基准面,是否平齐,基准角是否直角;2、导柱导套开合是否顺畅;3、模架螺钉及牙孔是否标准;4、下导柱及回针是否顺畅;5、模板是否变形、黑皮6、根据模胚图纸加工好顶针避空空,运水,螺丝孔,撑头孔等等模具辅助工艺孔2. 加工预留量原则1、需要热处理加工的工件,热处理前外形备料尺寸单边加0.25mm的磨床余量;2、模仁、镶件需要CNC粗加工的部分,单边预留余量0.2mm;3、钳工铣床粗铣外形单边预留余量0.3-0.5mm,线割后需要磨床加工的工件,成型部位单边预留0.05mm,外形开粗单边预留0.1mm的磨削余量;4、CNC精加工、电脉冲后要镜面抛光,单边留0.03mm的抛光余量。

3. 加工精度要求模具尺寸的制造精度应在0.005~0.02mm范围内;垂直度要求在0.01~0.02mm范围内;同轴度要求在0.01~0.03mm范围内;动、定模分型面的上、下两平面的平行度要求在0.01~0.03mm范围内。

合模后,分型面之间的间隙小于所成型塑料的溢边值。

其余模板配合面的平行度要求在0.01~0.02mm范围内;固定部分的配合精度一般选用0.01~0.02mm范围内;小芯子如果无对插要求或对尺寸影响不大可取双边0.01~0.02mm的间隙配合;滑动部分的配合精度一般选用H7/e6、H7/f7、H7/g6三种。

注意:镜面上如有做了挂靠台阶的镶件,配合不能太紧,否则在镶件从正面往后退敲打时,用来敲打的工具易碰坏镜面,如不影响产品尺寸,可取双边0.01~0.02mm的间隙配合。

4. CNC拆电极的原则模具型腔型芯应先拆外观主体电极,再拆其他主体电极,最后拆局部电极;定模外观电极要考虑整体加工,对CNC清角不到的地方,采用线切割清角,以便定模外观面完整,无接痕;动模深度相差不大的加强筋、筋片、柱子能一起加工的尽量做在一个电极上;比较深的筋片要做镶件,要单独做电极侧打,以防电脉冲时积碳;动模电极尽量不要CNC铣好之后还要线切割清角,如要,应将电极分解拆开或直接采用线切割;动模的筋部和筋位或者柱子的间隔超过35mm,应当分开做,节约铜料。

组装工艺表

斜顶运动顺畅,不得有卡滞现象,不能出 现顶出后难回位的现象。不能出现铲胶。

顶出顺畅,五卡滞,无异响,不较劲。

要求水压2.5mpa,放置5分钟不得漏水。详 见:《水压测试操作指导书》。 1、所有零件不得漏装 2、所有开合模动作正确 3、安全保护装置完善

组装工艺表

序号 工序 工作内容 模架;自制件:模仁、镶件、滑块、斜顶、铲鸡、压块、耐磨块;支撑柱 等,标准件:螺丝、顶针、浇口套、定位圈、定位块、开闭器、定距分型 机构、行程开关、 热唧嘴、热流道等、司筒等。 用煤油去掉零件上的油污及脏物,如有需要涂上一层润滑油,有毛刺时, 应用油石修好。 模仁、镶件定位准确到位(有方向要求的需防转),定位常用挂台、定位 销、焊接、过盈紧配,介子螺钉固定等方式,零件编号,一一对应,模仁 、模架密封圈不得漏放,螺丝,弹簧采用标准长度不得任意减短。 压块、耐磨板、需磨油槽、滑块定位良好、多个斜导柱及挂钩(弹簧用) 的作用距离公差不大于±0.1mm,零件要用编号,并一一对应。方便拆装 。滑动距离大于抽芯距离2-3mm。 油缸抽芯装行程开关,其前后行程不可用尽(各留5mm)。斜顶面与型腔 芯面平齐,或比型芯面低0.05-0.1mm,料位抛光、滑动面磨油槽,有限位 装置。 顶针近料位15-20mm范围内精密配合(-0.01—-0.02间隙)其余部分的孔 位避空,顶针(顶管)沉头孔高度方向留0.1mm间隙,顶针头部非平面做 防滑槽,做防转。装顶针前,用单支顶针试孔。模具装配完后,用吊机拉 起整套顶针板,检查它能否自动滑落,每支顶针做编号。

8

水压测试

9

总装

2、按图安装先复机机构,定位机构,开闭器行程开关。安全装置。 3、模具交付型腔喷防锈油,滑动部件涂黄油或润滑油。 1、莱比德模具加工标准

10

4-模仁部分

2)入子的定位: A、用台位; B、用螺丝; 3)入子设计注意事顶: A、当入子的顶部是曲面,则设计时需要对入子进行定位,常见方式如下图所示:

B、台位尺寸:台位高“A”不小于3毫米,常用尺寸:4、5、6、8、10、1 2。台位伸出部分尺寸“B”,它要比“A”小些,常用尺寸:0.5 、0.8 、1、 1.2、 1.5、 2、 3 、4、 5 ,还可以小到0.3。 C、为了加工方便,如上图所示,模仁安装台位的位置可以开一个通糟.便于加工即 可,在设计时,设计人员不一定要设计到如此精确,可以让现场师傅自行处理.

2、圆角:为了产品外观及避免应力集中,产品的很多位置都会有圆角。圆角对分模有很 大的影响,如、靠破及插破的概念:产品上的通孔要用模具来成形,就会使前后模仁必须紧紧相靠。 相靠的方式不一样,就有了靠破和插破的概念。

1)靠破:前后模仁没有任何倾斜角度的相靠的位置叫“靠破”。 2)插破:前后模仁具有倾斜角度的相靠的位置叫“插破”。

A、没有拔模角度的产品分模的位置:比较随意。

B、对产品进行拔模,可以得到不同的拔模视图:

C、不同拔模产品的分模位置:第二个和第四个视图有问题。

注意:分模位置选择不对,对模具的开模和产品的顶出都会有影响。如下图片所示:

D、拔模角度设计要点:拔模角度也叫“脱模角度”,英文:draft angle. 1)一般情况下,标准的拔模角度是1-2°,但是要求特别高的尺寸精度,也可用0.25-0.5 °.当产品很高,有时设计脱模角度会采用4-5 °. 2)一般前模仁的拔模角度要比后模仁的大,这样便于冷却成型的产品不至于挂在前模而影响 模具开模或者拉伤产品. 3)拔模之后的产品尺寸应该尽可能满足该尺寸的公差要求.

设计要点: 针对前后模仁具有靠破插破的位置,在设计图纸上时要尽可能的标注上,明确指出 此位置是靠破插破的位置,现场加工师傅见到之后,会注意此处,加工时会留余量, 可以避免毛边等情况的出现。

螺栓加工工艺

螺丝生产工艺(一)-—退火一、目的:把线材加热到适当的温度,保持一定时间,再慢慢冷却,以调整结晶组织,降低硬度,改良线材常温加工性.二、作业流程:(一)、入料:将需要处理的产品吊放炉内,注意炉盖应盖紧.一般一炉可同时处理7卷(约1。

2吨/卷).(二)、升温:将炉内温度缓慢(约3-4小时)升至规定温度。

(三)、保温:材质1018、1022线材在680℃—715℃下保持4—6h,材质为10B21,1039,CH38F线材在740℃-760℃下保持5.5—7.5 h。

(四)、降温:将炉内温度缓慢(约3—4小时)降至550℃以下,然后随炉冷却至常温。

三、品质控制:1、硬度:材质为1018、1022线材退火后硬度为HV120-170,材质为中碳线材退火后硬度为HV120-180。

2、外观:表面不得有氧化膜及脱碳现象。

螺丝生产工艺(二)--酸洗一、目的:除去线材表面的氧化膜,并且在金属表面形成一层磷酸盐薄膜,以减少线材抽线以及冷墩或成形等加工过程中,对工模具的擦伤。

二、作业流程:(一)、酸洗:将整个盘元分别浸入常温、浓度为20—25%的三个盐酸槽数分钟,其目的是除去线材表面的氧化膜。

(二)、清水:清除线材表面的盐酸腐蚀产物。

(三)、草酸:增加金属的活性,以使下一工序生成的皮膜更为致密。

(四)、皮膜处理:将盘元浸入磷酸盐,钢铁表面与化成处理液接触,钢铁溶解生成不溶性的化合物(如Zn2Fe(Po4)2·4H2o),附着在钢铁表面形成皮膜. (五)、清水:清除皮膜表面残余物。

(六)、润滑剂:由于磷酸盐皮膜的摩擦系数并不是很低,不能赋予加工时充分的润滑性,但与金属皂(如钠皂)反应形成坚硬的金属皂层,可以增加其润滑性能。

螺丝生产工艺(三)--抽线一、目的:将盘元冷拉至所需线径.实用上针对部分产品又可分粗抽(剥壳)和精抽两个阶段。

二、作业流程盘元经酸洗之后,通过抽线机冷拉至所需线径。

适用于大螺丝、螺帽、牙条所用线材。

螺丝、螺母成型工艺

螺丝、螺母成型工艺一、目的:将线材经冷间锻造(或热间锻造),以达到半成品之形状及长度(或厚度)。

二、螺栓(螺丝)成型(打头):(一)、机台型号(规格)选用:(二)、作业流程:1、六角螺栓(四模四冲或三模三冲)(1)、切断:通过可动的剪刀单向移动,将卡于剪模内的线材切成所需胚料。

(2)、一冲:后冲模顶住胚料冲模挤压胚料,初步成型,之后后冲模将胚料推出。

(3)、二冲:胚料进入第二打模,二冲模挤压,胚料呈扁圆状,之后后冲模将胚料推出。

(4)、三冲:胚料进入第三打模,通过六角三冲模仁剪切,胚料六角头初步形成之后,后冲模将胚料推入第三打模,切料自六角头切断,六角头形成。

2、马车螺栓(一模二冲)3、内六角螺栓(三模三冲)4、六角华司头小螺丝(三模三冲)5、小螺丝(一般头型一模二冲)(1)、切断:通过可动剪刀单向移动,将卡于剪模内的线材切成所需胚料。

(2)、一冲:打模固定,一冲模将产品头部初步成型,以使下一冲程能完全成型。

当产品为一字割沟时,一冲模为内凹、椭圆槽,产品为十字槽时,一冲模为内凹、四方槽。

(3)、二冲:一冲之后,冲具整体运行,二冲模移向打模正前方,同时二冲模向前运行,将产品最终成型。

之后由后冲棒将胚料推出。

三、热打:(一)、适用规格:(二)、作业流程:1、加热:于加热设备将胚料需成型一端加热至白热状态,依据产品规格设定加热温度和时间。

一般3/4 以下加热7-10秒,7/8-1"加热15秒左右。

2、成型:将加热后的胚料迅速移至成型机,通过后座,夹模固定,头模冲击胚料,加以成型。

可以根据胚料的长度调整后座的距离。

3、束杆:于束杆机上利用挤压将产品缩杆。

四、螺帽成型:(一)、机台型号(规格)选用:(二)、作业流程:1、切断:由内刀模(410)与剪切刀(301)配合,将线材切成所需胚料。

2、一冲:由前冲模(111)、冲程模(411)、后冲棒(211)配合,将变形不平的切断胚料加以整形,并由后冲棒(211)将胚料推出。

螺栓加工工艺

螺丝生产工艺(一)--退火一、目的:把线材加热到适当的温度,保持一定时间,再慢慢冷却,以调整结晶组织,降低硬度,改良线材常温加工性。

二、作业流程:(一)、进料:将需要处理的产品吊放炉内,留意炉盖应盖紧。

一般一炉可同时处理7卷(约1.2吨/卷)。

(二)、升温:将炉内温度缓慢(约3-4小时)升至规定温度。

(三)、保温:材质1018、1022线材在680℃-715℃下保持4-6h,材质为10B 21,1039,CH38F线材在740℃-760℃下保持5.5-7.5 h。

(四)、降温:将炉内温度缓慢(约3-4小时)降至550℃以下,然后随炉冷却至常温。

三、品质控制:1、硬度:材质为1018、1022线材退火后硬度为HV120-170,材质为中碳线材退火后硬度为HV120-180。

2、外观:表面不得有氧化膜及脱碳现象。

螺丝生产工艺(二)--酸洗一、目的:除往线材表面的氧化膜,并且在金属表面形成一层磷酸盐薄膜,以减少线材抽线以及冷墩或成形等加工过程中,对工模具的擦伤。

二、作业流程:(一)、酸洗:将整个盘元分别浸进常温、浓度为20-25%的三个盐酸槽数分钟,其目的是除往线材表面的氧化膜。

(二)、净水:清除线材表面的盐酸腐蚀产物。

(三)、草酸:增加金属的活性,以使下一工序天生的皮膜更为致密。

(四)、皮膜处理:将盘元浸进磷酸盐,钢铁表面与化成处理液接触,钢铁溶解天生不溶性的化合物(如Zn2Fe(Po4)2·4H2o),附着在钢铁表面形成皮膜。

(五)、净水:清除皮膜表面残余物。

(六)、润滑剂:由于磷酸盐皮膜的摩擦系数并不是很低,不能赋予加工时充分的润滑性,但与金属皂(如钠皂)反应形成坚硬的金属皂层,可以增加其润滑性能。

螺丝生产工艺(三)--抽线一、目的:将盘元冷拉至所需线径。

实用上针对部分产品又可分粗抽(剥壳)和精抽两个阶段。

二、作业流程盘元经酸洗之后,通过抽线机冷拉至所需线径。

适用于大螺丝、螺帽、牙条所用线材。

模具各个部位不同叫法

这是广东一带的叫法,楼主可参考一下。

模胚类:唧嘴---浇口衬套法兰---定模浇口衬套定位环, 扶针---回针, 垃圾钉---顶针板止停销, 杯头螺丝---内六角沉孔螺丝模具类:前模---又叫A模或定模, 后模---又叫B模或动模, 行位---滑块, 钶---镶在后模上的芯子(或叫模仁),机械类工具类:锣床---铣床, 锣床批土---铣床虎口钳, 磨床批土---磨床打直角虎门钳, 匙把揦---活钳或开口扳手的一种称呼刀具工具类:牙嗒---丝攻, 坑手-攻牙用的扳手, 机转---铁圆规, 奔子---磨成尖头用于敲击划线相交定位点的工具产品类:止口---夹口美术线,又称遮丑线, 啤把---拨模斜度, 火箭脚---位于司柱的加强筋机米螺丝:无头螺丝斜导柱=斜边锁紧块=铲鸡机械工具类:虎钳------批士C形夹-----虾公码钻孔------钻窿加工中心-电脑锣公模肉=后模母模肉=前模環保標志=回收章細水口=針點澆口潛水=針點澆口鑲件=入子排氣槽=逃氣道披鋒=毛邊加膠=加料密封圈=膠圈中托司=頂出導柱(套)=哥林柱水口扣針=拉料頂針插穿(碰穿)=靠破曬紋=咬花波子螺絲=定位珠模胚类:水口边细水口或简化型模胚的从水口板上贯下来的那支导柱中托司顶针板导柱零度块方型辅助器模具类斜顶------斜方水塔,水桶------模仁上钻个深孔,中间用铜片或亚加力板隔开,运水一边进一边出来冷却的水喉,水嘴-----冷却水接口呵----模仁铜公-----放电用的电极弹弓---弹簧入水---进胶点模具加工类的飞模------合模好象用白话说的外(音是如此,估计是WIRE)---线切割放电-----打火花省模,打光----抛光光刀---我们这是用来指CNC精加工加工模仁,多用于公模开粗---粗加工,留少许余量开框---模胚上加工放模仁的位置穿线孔---线割时用来穿钼丝的产品类加强筋---加强用的骨位美工线---上下盖装配的中间的间隙(可有效防上错位)行位>滑块司筒>套筒入子>镶件(INSERT)入子为台灣叫法斜顶>斜顶块或斜顶杆KO孔> 顶棍孔司筒针> 套筒针撑头> 支撑柱(防止B板变形的)铲鸡>行位锁紧块治具> 工具喉咀> 水管头行位波仔>滑块斜器中托司>浇口衬套水口板>流道板细水口板>分流道板勾针>拉料杆B板>动模板A板>定模板产品的夹线>分型线运水>冷却水道回针>复位顶针隔热板>热流道模上用的撬模位>用来公开AB板的码模坑>注射时固定上下模的。

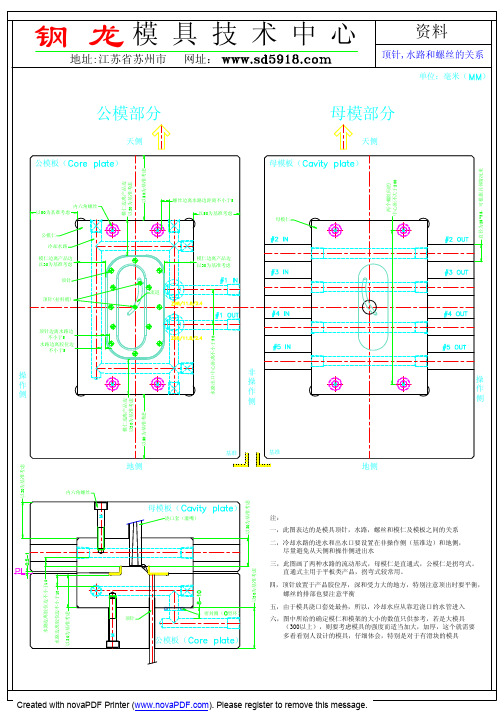

模具设计-顶针水路螺丝及模仁模板的关系

五,由于模具浇口套处最热,所以,冷却水应从靠近浇口的水管进入

六,图中所给的确定模仁和模架的大小的数值只供参考,若是大模具 (300以上),则要考虑模具的强度而适当加大,加厚,这个就需要 多看看别人设计的模具,仔细体会,特别是对于有滑块的模具

钢 龙模 具 技术 中 心 地址:江苏省苏州市 网址:

资料

顶针,水路和螺丝的关系

单位:毫米( )

公模板(

公模部分

天侧 )

母模板(

母模部分

天侧 )

两个螺丝间的 中心距不大于200 直径为25-35,可根据具体情况来

模仁边离产品边 以30为基准考虑

以50为基准考虑

内六角螺丝 以50为基准考虑

公模仁 冷却水路

水路边离胶位边不小于10 水路边离胶位边不小于10 以30为基准考虑

Created with novaPDF Printer (). Please register to remove this message.

内六角螺丝

地侧

基准

基准

地侧

以30为基准考虑

母模板(

)

浇口套(灌嘴)

顶针

密封圈( 型环)

公模板(

)

以30为基准考虑

注: 一,此图表达的是模具顶针,水路,螺丝和模仁及模板之间的关系

二,冷却水路的进水和出水口要设置在非操作侧(基准边)和地侧, 尽量避免从天侧和操作侧进出水

三,此图画了两种水路的流动形式,母模仁是直通式,公模仁是拐弯式。 直通式主用于平板类产品,拐弯式较常用。

模仁边离产品边 以30为基准考虑

顶针

顶针(拉料梢)