进料检验作业流程管理办法(PPT34页)

进料作业流程图

OK

入庫

供应商

质量单位依公司之 抽样标准随机抽取 样件执行检查,并 将检查结果填于 “检查表”

作 内

业 容

质量单位依检查标准 质量判定不合格后及时 经质量单位检验合格 对抽检样件进行判定 通知采购和仓库,将问 后通知仓库对物料进 并标识合格/不合格 题点通过《来料异常通 行入库 等 知处理单》反馈供应商, 限期整改。1、当不合 格品经实配已明显影响 品质时,则予以退回。 2、当不合格品实配后 不影响成品品质,且不 合格品急需生产使用时, 由上级领导签字并确认 来进行特采。

相关表单

《送检单》

ቤተ መጻሕፍቲ ባይዱ《检查表》

《标识卡》

《来料异常通知处理单》

《送检单》回单

进料检验流程图

退货/

采 质 仓

购

物料 判定 并标识

NG

特采 问题点反馈及 追踪确认 物料

量 库

供应商交货至进 料区待检 采购单位于供应商商 交货前1-2天对货源 进行跟催及确认。确 保物料能够准时进厂 库房对供应商提供的 物料进行数量确认并 依据供应商提供的物 料清单填写《送检单》 交予检验人员

检查

进料作业指引课件

物料入库管理

01

02

03

库位规划

根据物料的性质、种类和 使用频率,合理规划库房 的存储区域,确保物料存 放整齐、易于查找。

物料上架

按照库位规划,将检验合 格的物料上架存放,确保 物料标识清晰、易于识别 。

库存管理

采用先进的库存管理系统 ,实时更新物料的库存数 据,确保库存信息的准确 性。

物料出库准备

进料作业确保原材料的稳定供 应,为生产线的顺畅运行提供

基础保障。

控制生产成本

通过进料检验,防止不合格原 材料进入生产环节,降低废品 率,减少成本损失。

提高产品质量

优质的原材料是产品质量的保 障,进料作业从源头把控产品 质量。

增强企业竞争力

有效的进料作业管理有助于降 低生产成本、提高产品质量, 从而增强企业在市场中的竞争

物料存储工具

1 2 3

货架

用于存放各种尺寸的物料,便于分类和管理。货 架的选型需考虑存储物料的尺寸、重量以及存取 频率等因素。

托盘

用于承载物料,便于使用叉车等搬运设备进行操 作。托盘的材质和尺寸需根据物料特性和存储需 求进行选择。

储物箱

适用于存放小型零件和配件,方便整理和查找。 储物箱的设计应具有足够的强度和耐用性,以确 保存储安全。

设备维护与管理

建立完善的设备维护与管理制度,确保设备的正 常运行,减少故障停机时间。

安全与质量控制提升建议

强化安全意识 完善安全设施 质量控制体系

持续改进

通过培训、宣传等方式,提高员工的安全意识,确保进料作业 过程中的安全。

对进料作业区域的安全设施进行检查和完善,如防火设施、急 救设备等,确保作业过程中的安全。

进料作业指引课件

进料检验控制程序

1.0目的:

1.1规范进料检验作业流程,使提供生产所需原辅材料符合规定要求。

2.0适用范围:

2.1适用于本公司所有的原辅材料的进料检验管制。

2.2超出规定贮存期限的原辅材料库存品使用前之质量复检,视同进料检验。

3.0定义:

3.1供方:所有原辅助材料供应及委外加工单位的统称。

4.0职责:

5.6.2 对检验不合格的原辅材料及外加工半成品、成品填写『质量异常事故(反馈)处理单』将处理结果反馈供方及相关部门。

5.7不合格品标识与处理:

5.7.1进料检验判定合格时方可入库;检验不合格时,由检验员在物料上注明并贴『不合格品标签』,填写相关报告,知会仓库并通知采购部按《不合格管理控制程序》及《纠正与预防措施控制程序》执行。

4.1仓库:负责进料的入库手续与储存、发料及进料检验的通知。

4.2品管部:负责组织进料的质量检验与品质评判。

5.0内容:

5.1进料检验管理流程图(见4/4页)

5.1.1资材部仓管员收到供方或采购人员送来的货物时,依『申购单』及送货单确认原辅材料的品名、规格、数量、重量、及供方准确无误后,开具『请验单』通知品管部/权责单位执行进料检验。

5.4.1置于指定或待检区域,仓管员据送货单和本公司『订购单』核对实物的供方、品名、数量等是否与『订购单』相符,并检查物品包装的完好性,破损按规定扣除,不合要求则拒收;符合要求则作待检标识并填写『请验单』交品管部进行检验和试验。

5.5检验:

5.5.1品管部/权责单位收到通知后确认所提供之原辅材料及委外加工之半成品、成品供方需符合公司合格供方名录。

5.8超库存期限原辅材料、外加工半成品、成品再检

5.8.1 对超储存期限的原辅材料、外加工半成品、成品,由仓管员填写“请验单” 交品管部进行检验和试验;

仓库进料作业流程及管理办法

仓库进料作业流程及管理办法一、仓库进料作业流程1.收货确认仓库收到进料时,首先需要进行收货确认。

仓库人员应核对货物与送货单的信息是否一致,包括货物数量、型号规格、生产日期等。

确认无误后,仓库人员签字确认收货。

2.检验抽检为确保进料质量,仓库需要对部分货物进行抽检。

仓库人员按照质量管理要求和规定,抽取一定比例的货物进行检验。

检验包括外观检查、尺寸检查、功能检查等。

若货物不符合要求,仓库应及时通知供应商进行处理。

3.入库登记经过收货确认和检验抽检后,符合要求的货物可进行入库登记。

登记包括记录货物的基本信息,如名称、型号、数量、质量等,并生成相应的入库记录和库存标识。

4.货物上架入库登记完成后,仓库人员需要将货物上架。

上架时应按照规定的货架编码和货位进行操作,确保货物放置有序、便于取用。

5.通知财务付款仓库通常需要将货物进料情况通知财务部门,以便及时进行付款工作。

通知内容包括进料供应商、数量、金额等。

6.核对财务付款财务部门收到仓库通知后,需要核对进料信息和付款金额,确保付款准确无误。

7.进料报告为了及时了解进料情况,仓库应编制进料报告,包括进料数量、质量、时效等。

二、仓库进料作业管理办法1.清晰的岗位责任明确仓库人员的岗位责任,并将其写入相关文件中。

包括收货确认、检验抽检、入库登记、货物上架等具体工作内容和标准。

2.质量管理体系建立健全的质量管理体系,包括抽检比例、检验标准、记录方式等。

仓库应与供应商共同制定质量管理标准,并定期评估和优化。

3.存储管理仓库应遵循先进的存储管理方法来保证货物的安全和有效管理,包括定期盘点、货物分类储存、防尘、防潮等工作。

4.入库控制建立完善的入库控制流程,确保进料质量符合要求。

包括仓库人员收货确认、检验抽检、入库登记等环节。

5.库存管理定期进行库存盘点,确保库存与实际情况一致。

设置适当的库存警戒线和最大库存量,以便及时采购或处理超过警戒线的库存。

6.数据化管理7.员工培训和考核定期对仓库人员进行培训,提升他们的专业能力和业务水平。

进料检验控制程序

1. 目的明确进料控制程序,确保供应商来料、进料品质符合要求。

2.范围适用于本公司生产所需的材料(包括外购物料、外协加物工料和客户提供物料)之进料检验。

3. 职责1.工程部:负责提供有关工程资料/样办、以及新产品技术支持。

2.样板组:负责量产产品技术支持、异常加工方案的制定。

3.采购部:负责组织对供应商的评审,建立合格供应商档案,以及追踪物料交期,物料不良返工、退换货等异常事项处理,例外放行申请,供应商奖惩执行,及督促供方改善。

4.仓储部:负责进厂物料数量点收,核对物料款号、名称、数量、交期以及包装和报检。

5.PMC:负责物料计划、急料申请及异常追踪处理。

6.品质部:IQC检验员负责进料日常检验;品质主管协助进料品质确认及样品鉴定;物料异常处理、品质风险评估及追踪供应商改善。

经理负责品质督导、例外放行审批、品质问题协调裁决等。

4. 程序1抽样检验和试验:)抽样计划:采用MIL-STD-105E LEVEL II抽样方案;2.允收品质水准(AQL),具体参照《抽样管理办法》;3.检验依据及物料分类:依照各类物料检验作业指导书等实施。

本公司所有进料分五大类,即:①毛类、②口管类、③柄类、④包装类、⑤其它类(胶水、五金、辅料及杂项等);4.免检物料:胶水、润滑油类、天那水、酒精等辅助材料可免检,但在使用中发现异常时,由IQC 确认属实后开出物料检验报告,由采购组织评审,如确认可克服使用经确认急用的按正常程序办理申请,不急的由采购部作出处理;IQC跟进处理结果。

上述免检物料对于环保要求需按要求执行交办进行检测,如检测环保符合要求才可以标识入库。

5. IQC按各类检验指导书对来料的外观、尺寸、功能以及安规、可靠性等项目作抽样检查及测试,并按要求执行实验检测。

检验完成后对结果进行判定,填写《来料品质检验记录表》,不合格须开出《异常报告单》,报品质主管对不合格品进行复评,并确定是否可以加工或拣用不合格物料检验报告须送MC、采购等相关单位会签。

进料检验流程图规范

进料检验流程图规范英文回答:The process of incoming inspection is an essential part of quality control in manufacturing. It involves the examination and evaluation of raw materials or components that are received from suppliers before they are used in production. The purpose of this inspection is to ensurethat the incoming materials meet the requiredspecifications and standards, and to identify any potential defects or non-conformities.The first step in the incoming inspection process is to receive the materials or components from the supplier. This involves checking the delivery against the purchase order to ensure that the correct items have been received. It is important to verify the quantity and condition of the materials, and to record any discrepancies or damages.Once the materials have been received, they are thensubjected to visual inspection. This involves a thorough examination of the materials for any visible defects such as cracks, scratches, or discoloration. The inspector may also use measuring instruments to check the dimensions or physical properties of the materials. Any deviations from the required specifications are noted and documented.After the visual inspection, the materials are often subjected to various tests and measurements. These tests can include mechanical tests, chemical analysis, or electrical testing, depending on the nature of the materials. The purpose of these tests is to ensure that the materials meet the required performance criteria and are suitable for use in the production process.If any defects or non-conformities are identified during the inspection process, the materials are either rejected or subject to further evaluation. In some cases, the supplier may be contacted to resolve the issue or provide replacement materials. It is important to maintain clear communication with the supplier to ensure that any quality issues are addressed promptly.In conclusion, the incoming inspection process is crucial for ensuring the quality of raw materials or components used in manufacturing. By carefully examining and evaluating the incoming materials, any potential defects or non-conformities can be identified and addressed before they impact the production process. This helps to maintain the overall quality and reliability of thefinished products.中文回答:进料检验流程是制造业质量控制的重要环节。

进料检验规范

1 目的对来自于外部供方处的物料进行检验或试验,以确保投入使用的物料是满足预期要求的。

2范围适用于本公司所有组成最终产品的物料,包括采购的生产物资和委外加工的物资等。

3职责3.1品管部IQC负责对所有进料物资进行验收。

3.2品管部计量管理人员负责对所有进料物资验收所需的监视和测量装臵的确认和维护。

4程序4.1 检验作业流程4.1.1作业流程图4.1.2作业流程a仓库管理人员在接收到外来的物料时,对物料种类、供应商、数量等信息进行确认;b上述信息经确认无误后,仓库管理人员将物料存放在暂放区域;c仓库管理人员将“送货单”交IQC确认,IQC用“送货单”上签名确认;d IQC对物料名称、牌号、型号、规格、供应商、包装、标识等与相应的采购文件进行核对,无误后进行抽样或全数检查,并依据检验结果编制《进料检验记录》表;e对于经检查确定合格的物料,IQC以绿色“合格”产品标示单予以标识,并在《进料检验记录》表结论栏注明“合格”结论;f仓库管理人员凭绿色“合格”产品标示单办理物料入库;g对于经检验确定不合格的物料,IQC立即以红色的“不合格标签”予以标识;h仓库管理人员要协助IQC对不合格物料进行隔离;i IQC在对物料进行有效隔离后,立即发布《品质异常联络单》,经部门主管人员批准后将副本发放到部门;j确定物料能够使用时,IQC以“特采标签”对物料进行标识,并予以隔离;k 生管人员指定部门作业人员对物采物料进行挑选或修整或克服使用或请供应商全检后使用;l 经挑选或修整后的物料必需由IQC(或生产线IPQC)重新进行验收;m 仓库凭“特采标签”及签有“特采”结论的《进料检验记录》表办理物料入库;n 经确认不能使用的物料,仓库管理人员予以拒收;o IQC对拒收的物料进行有效隔离;p 采购部凭拒收结论通知供应商退回物料;q 采购部要及时将协调一致后的结论传递到供应商处,供应商必须在被要求或指定的日期内针对不合格现象分析原因关制定相应的改善对策;4.2 抽样检查4.2.1抽样方案a进料检查按MIL-105D进行抽样,采用一般Ⅱ级(其它指导文件中针对某一具体物料另有的规定除外);b AQL值(合格质量水平)按相关检验要求的规定执行,若相关检验要求没有规定或没有相关检验要求时,所有致命(严重)缺陷(CRI)的AQL值为0收1退,主要缺陷(MAJ)的AQL值为0.25,一般缺陷(MIN)的AQL值为1.0。

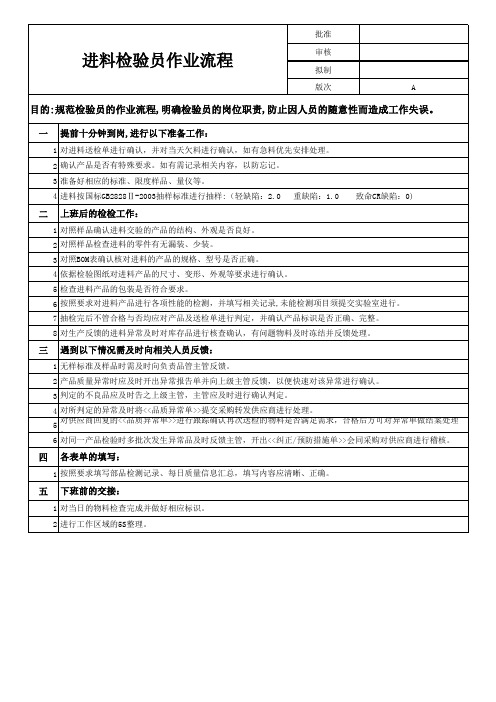

进料检验作业流程

四

各表单的填写:

1 按照要求填写部品检测记录、每日质量信息汇总,填写内容应清晰、正确。

五

下班前的交接:

1 对当日的物料检查完成并做好相应标识。 2 进行工作区域的5S整理。

三

遇到以下情况需及时向相关人员反馈:

1 无样标准及样品时需及时向负责品管主管反馈。 2 产品质量异常时应及时开出异常报告单并向上级主管反馈,以便快速对该异常进行确认。 3 判定的不良品应及时告之上级主管,主管应及时进行确认判定。 4 对所判定的异常及时将<<品质异常单>>提交采购转发供应商进行处理。 5 对供应商回复的<<品质异常单>>进行跟踪确认再次送检的物料是否满足需求,合格后方可对异常单做结案处理。 6 对同一产品检验时多批次发生异常品及时反馈主管,开出<<纠正/预防措施单>>会同采购对供应商进行稽核。

二

上班后的检检工作:

1 对照样品确认进料交验的产品的结构、外观是否良好。 2 对照样品检查进料的零件有无漏装、少装。 3 对照BOM表确认核对进料的产品的规格、型号是否正确。 4 依据检验图纸对进料产品的尺寸、变形、外观等要求进行确认。 5 检查进料产品的包装是否符合要求。 6 按照要求对进料产品进行各项性能的检测,并填写相关记录,未能检测项目须提交实验室进行。 7 抽检完后不管合格与否均应对产品及送检单进行判定,并确认产品标识是否正确、完整。 8 对生产反馈的进料异常及时对库存品进行核查确认,有问题物料及时冻结并反馈处理。

批准பைடு நூலகம்

进料检验员作业流程

审核 拟制 版次 A

目的:规范检验员的作业流程,明确检验员的岗位职责,防止因人员的随意性而造成工作失误。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.1收料员收到供方物料 后,以《送货单》(缺 《送货单》时用《内部 联络单》)给IQC报检, 指明物料所在位置,作 待检标识;

3.2 IQC按检验标准确定 待检物料的检验方案, 准备好相关的资料、检 验用具,特急用物料于 接到《送货单》后立即 开始实施检验;

3.3 IQC按既定方 案进行检验,将检 验结果记录在《进 料检验报告》;

进料检验 作业流程

表单 《送货单》

责任 人 :收

作业内容

料员

收料员以《送货单》 一联给IQC报检,

报检

指明物料所在位置,

作待检标识。

作业内容 IQC按检验标准确定待 检物料的检验方案,

准备好相关的 资料、检验用具。

责任人 IQC

检前准备

责任人 IQC

表单

检验实施

《进料检验报告》

责任人: IQC/

3.9按《进料检验报告》 与IQC标识,收料员协 助仓管员将合格品送入 仓库,并将《进料检验 报告》与《送货单》交 仓管员;

3.10 IQC根据《进料检验报 告》编制《进料检验日报表 交品管部经理审核;品管部 经理负责统计周、月进料品 质状况,报总经理审阅后分 发采购部一份;

3.11品管部经理负责于 判定送检物料不合格当 天启动《进料不合格品 处理作业流程》处理不 合格品,特急用物料1小 时内完成;

表单 《进料检验日报表》

责任人 :IQC/ 品管部主管、经理

信息处理

不合格处理

责任人 品管部经理

《进料检验 作业流程》 管理办法

1.0目的 为了规范外购、外协 物料的检验作业,确 保物料入库合格,防 止不合格品的非预期 使用。

2.0范围 适用于外购、外 协生产物料的检 验(试验)。

3.0作业 程序

品管部主管 经理

检验判定

表单 《进料检验报告》

试验

责任人 IQC

作业内容 IQC依性能 检测结果对 物料进行合 格与否的判 定,并作相 应标识; IQC将完成 后的《进料 检验报告》 交品管部经 理审核。 IQC将《进 料检验报告》 分别交采购 员、收料员。

责任人: IQC/品管 部主管、 经理

5.0相关表单 5.1《送货单》 5.2《内部联络单》 5.3《进料检验报告》 5.4《QC标签》 5.5《进料检验日报表》

试验判定

表单 : 《进料检 验报告》

表单

《进料检验 报告》/ 《送货单》

作业内容

按《进料检验报告》与IQC标 识,收料员将合格品送入仓,

合格品进仓

并将《进料检验报告》与《送

货单》交仓管员进行进仓作业。

责任人 :

收料员

作业内容

IQC根据《进料检 验报告》编制《进 料检验日报表》交 品管部经理审核; 品管部经理负责统 计周、月进料品质 状况,报总经理审 阅后分发采购部一 份。

3.12外协半成品、 成品由品管部经理 安排相应的IPQC、 QA进行检验。

4.0处罚 规定

4.1收料员、IQC未及 时处理待检物料的, 处罚责任人5元/单, 由此造成停工待料的, 处罚20元/单;

4.2 IQC检验完成后 2小时内未填交《进 料检验报告》的, 处罚相应责任人10 元/单;

4.3对送检物料应做性 能试验后才判定其是 否合格的,而IQC未做 就作出判定的,处罚 相应责任人10元/单;

3.6 IQC负责将《进料 检验报告》、《送货 单》交收料员,将 《进料检验报告》采 购联交采购员;

3.7 若需进行性能试验的, 由IQC按检验标准进行 物料性能试验,试验结 果记录在《进料检验报 告》,当天的试验工作 当天完成;

3.8 IQC依性能检测结果对 物料进行合格与否的判定, 并作相应标识;IQC将完 成后的《进料检验报告》 交品管部经理审核。IQC 将《进料检验报告》分别 交采购员、收料员;

3.4送检物料检验合格后不进 行性能试验的,作合格标识; 初步合格要进行性能试验的, 作检验中标识;不合格品作不 合格标识,随单附上不合格实 样;IQC将完成后的《进料检 验报告》交品管部经理进行审 核;

3.5品管部经理对《进 料检验报告》进行审 核,若有误,则通知 IQC纠正,无误,则签 字返交IQC;

4.4 IQC由开始检验至 检验完成期间离开检 验现场,未作合格或 不合格或检验中标识 的,处罚IQC 10元/单;

4.5 IQC主管未编制《进料 检验日报表》,品管部经 理未统计周、月进料品质 状况的,或未将进料品质 状况交采购部的,处罚责 任人10元/次;

4.6品管部未按规 定时间完成3.11中 启动工作的,处罚 10元/单。