03压铸件技术标准

压铸件k模相关标准

压铸件k模相关标准

压铸件K模相关标准涉及到压铸件的生产和质量控制标准,主要包括国际标准、行业标准和国家标准。

以下是一些常见的压铸件K模相关标准:

1. 国际标准,国际上常用的压铸件K模相关标准包括ISO 8062(有关铸造尺寸公差的标准)、ISO 945(有关表面粗糙度的标准)等。

这些国际标准通常被广泛应用于压铸件的生产和检测过程中。

2. 行业标准,不同国家和地区的压铸件行业会制定一些行业标准,以规范压铸件的生产和质量控制。

例如,美国的NADCA(North American Die Casting Association)制定了一系列与压铸件生产相关的标准,包括产品设计、模具设计、工艺控制等方面的标准。

3. 国家标准,各个国家也会制定相关的国家标准,以确保压铸件的质量和安全。

例如,中国国家标准化管理委员会发布了GB/T 15115-2009《压铸铝合金技术条件》和GB/T 15114-2009《压铸锌合金技术条件》等标准,用于规范压铸铝合金和压铸锌合金件的生产和质量要求。

总的来说,压铸件K模相关标准涵盖了压铸件的材料、尺寸、表面质量、工艺要求等方面,这些标准的制定和遵循对于保证压铸件的质量和可靠性具有重要意义。

厂家在生产压铸件时需严格遵循相关标准,以确保产品质量和安全性。

压铸标准——精选推荐

压铸标准铸造、压铸标准技术标准是国际贸易中的准则,是作为设计、制造、验收产品的依据。

⼴东省铸造学会、⼴东省压铸学会收录了部分标准:铸造和压铸的中国国家标准、⾏业标准,以及美、欧、⽇、澳、德、俄等国家的相应标准。

压铸标准包括:(⼀)通⽤标准;(⼆)压铸机标准;(三)压铸模标准;(四)合⾦及⼯艺标准,包括铝合⾦、镁合⾦、锌合⾦、铜合⾦、铅锡合⾦等。

铸造标准包括:(⼀)基础通⽤与铸造⼯艺技术标准;(⼆)铸钢标准;(三)铸铁标准;(四)铸造有⾊合⾦标准;(五)造型材料标准;(六)熔模铸造标准等。

压铸标准⽬录⼀、通⽤标准中国GB/T24001-1996 idt ISO 14001:1996 环境管理体系规范及使⽤指南GB/T19001-2000 idt ISO/FDIS9001:2000 质量管理体系––要求GB/T5611-1998铸造术语HB7578-1997铸件试制定型规范GB/T8063-94 铸造有⾊⾦属及其合⾦牌号表⽰⽅法GB/T13822-92 压铸有⾊合⾦试样GB5678-85 铸造合⾦光谱分析取样⽅法HB5343-94 铸造⼯艺质量控制GB/T6414-1999 铸件尺⼨公差及机械加⼯余量GB/T15056-94 铸造表⾯粗糙度评定⽅法⼆、压铸机标准中国JB/T8083-1999 压铸机型式与基本参数JB/T8084.1-1999 冷室压铸机精度JB/T8084.2-1999 冷室压铸机技术条件JB/T6039.2-92 热室压铸机精度JB/T6039.3-92 热室压铸机技术条件三、压铸模标准中国GB8844-88 压铸模技术条件GB8847-88 压⼒铸造模具术语GB4678.1~15-84 压铸模零件GB4679-84 压铸模零件技术条件美国压铸模四、合⾦及⼯艺标准1. 铝合⾦中国GB/T1173-95 铸造铝合⾦GB/T8733-2000 铸造铝合⾦锭YS/T282-2000 铝中间合⾦锭JB/T7946.1-1999 铸造铝硅合⾦变质JB/T7946.2-1999 铸造铝硅合⾦过烧JB/T7946.3-1999 铸造铝合⾦针孔GB/T15115-94 压铸铝合⾦GB/T15114-94 铝合⾦压铸件HB5012-86 铝合⾦压铸件HB/Z220.2-92 铝合⾦⾦属型铸造HB/Z220.3-92 铝合⾦低压铸造HB/Z220.4-92 铝合⾦压⼒铸造HB/Z220.7-92 铝合⾦铸件浸渗GJB1695-93 铸造铝合⾦热处理规范国际标准ISO3522-84 铸造铝合⾦美国ASTMB85-96 铝合⾦压铸件ASTMB179-96 砂型铸件、永久型铸件及压铸件⽤铝合⾦锭ASTMB597-98 铝合⾦热处理⽇本JISH2118:2000压铸⽤铝合⾦锭JISH5302:2000 铝合⾦压铸件2. 镁合⾦中国GB1177-91 铸造镁合⾦GB/T13820-92 镁合⾦铸件国际标准ISO/DIS16220-1999 铸造镁合⾦美国ASTMB93/B93M-98 砂型铸件、永久型铸件及压铸件⽤镁合⾦锭ASTMB94-94 镁合⾦压铸件⽇本JISH2222-1991 压铸⽤镁合⾦锭JISH5303-1991 镁合⾦压铸件欧洲EN1754-1997 镁和镁合⾦—铸锭和铸件俄罗斯ΓOCT2856-79 铸造镁合⾦3. 锌合⾦中国GB/T1175-1997 铸造锌合⾦GB/T13818-92 压铸锌合⾦GB/T13821-92 锌合⾦压铸件国际标准ISO301-1981 铸造⽤锌合⾦锭美国ASTMB86-98 锌合⾦压铸件ASTMB240-98 压铸件⽤锌合⾦锭ASTMB327-98 压铸锌合⾦⽤铝中间合⾦⽇本JISH5301-90 锌合⾦压铸件JISH2021:1999 压铸⽤锌合⾦锭欧洲EN 1774-1997 铸造锌合⾦EN 12844:1998 锌和锌合⾦-铸件-规格俄罗斯ΓOCT19424-74 压铸锌合⾦澳⼤利亚AS1881-1986 锌合⾦4. 铜合⾦中国GB1176-87 铸造铜合⾦技术条件GB/T15116-94 压铸铜合⾦GB/T15117-94 铜合⾦压铸件美国ASTMB176-95 铜合⾦压铸件⽇本JISH2202:2000 铸造⽤铜合⾦锭欧洲EN1982:1998 铜和铜合⾦-铸锭和铸件俄罗斯ΓOCT17711-93 铸造黄铜化学成分5. 铅锡合⾦中国GB/T8740-1988 铸造铅基轴承合⾦锭GB/T8740-1988 铸造锡基轴承合⾦锭美国ASTMB102-93 铅合⾦和锡合⾦压铸件⽇本JISH2231-1962 活字⾦属锭JISH5601-1990 硬铅铸件JISH5401-1958 轴承合⾦德国DIN1742-71 锡压铸合⾦DIN1741-1974 压铸⽤铅合⾦英国BS3332-1987 ⽩合⾦轴承合⾦锭俄罗斯ΓOCT1320-74 巴⽐特合⾦。

压铸件检验标准

文件名称压铸件检验标准生效日期页码 1 of 3 使用状态文件编号版本 A / 0 审核拟定目的确保本公司压铸件制程或进料品质符合客户要求。

范围适应于压铸件制程或进料入库检验。

抽样标准MIL-STD-105E单次Ⅱ级正常检验;CR=0;MA=1.0;MI=2.5。

检验环境在正常光源条件下,距离30cm远检验,以及适宜的角度检验产品。

参照标准1、GB / T2828.1-2003逐批检查计数抽样及抽样表。

2、GB / T 6414-1999铸件尺寸公差。

3、GB/T 11350机械加工余量。

4、GB/T 15115-94铝合金压铸标准。

5、GB 7000.1-2007灯具第一部分:一般要求与试验。

序号检验项目接收标准检验工具及方法缺陷描述缺陷等级致命(CR)严重(MA)轻微(MI)1外观物件的外表面之合模线不能高出平面0.05mm。

目视样板手感卡尺塞规物件的外表面之合模线高出平面0.05mm以上。

√物件的边沿、孔位不能有刺手的披锋及尖角。

物件的边沿、孔位有刺手的披锋及尖角。

√孔位周边披锋,组装后可遮盖。

孔位周边披锋,组装后不能遮盖。

√孔位周边披锋,不影响产品或对内部接线无损伤。

孔位周边披锋,影响产品组装或不能装配。

√影响产品装配,或对内部接线有损伤。

√物件表面不能有明显缩水痕。

物件的主视面,有明显缩水痕。

√物件的次要面缩水面积≤2mm2,缩水深度0.05mm。

√产品外表面及口边不能有缺料痕。

产品外表面及口边,有明显的缺料痕。

√产品孔边缺料,在组装后可遮盖,不影响产品结构。

产品孔边缺料,在组装后不可遮盖,但不影响产品结构。

√产品孔边缺料,在组装后可遮盖,但影响产品的组装、结构。

√缺料面积≤4mm2,不影响产品组装、结构。

√表面龟裂纹明显,但经加工可除去,不影响产品外观。

表面龟裂纹明显,但经加工不可除去,影响产品外观。

√序号检验项目接收标准检验工具及方法缺陷描述缺陷等级致命(CR)严重(MA)轻微(MI)1外观产品外表面花纹痕迹明显,经后续加工可消除。

压铸模具标准

压铸模具标准压铸模具是用于生产各种金属零件的重要工具,其质量直接影响到产品的成型质量和生产效率。

因此,制定和执行严格的压铸模具标准是非常必要的。

本文将从材料、设计、加工、检测等方面介绍压铸模具的标准要求。

首先,对于压铸模具的材料要求。

模具的材料应具有足够的硬度、强度和耐磨性,以保证模具在长期使用过程中不会出现变形或损坏。

同时,模具的材料还要具有良好的耐热性和导热性,以确保在高温高压条件下仍能保持稳定的形状和性能。

此外,模具的材料还要具有良好的耐腐蚀性,以保证产品的表面质量。

其次,对于压铸模具的设计要求。

模具的设计应符合产品的形状和尺寸要求,保证产品的成型精度和表面光洁度。

模具的结构应合理,便于安装和拆卸,并且要考虑到模具在使用过程中的热胀冷缩和应力分布情况,以避免模具的裂纹和变形。

此外,模具的设计还要考虑到产品的冷却和排气系统,以确保产品在成型过程中不会出现气孔和缩松等缺陷。

再次,对于压铸模具的加工要求。

模具的加工精度要求高,尤其是对于模具的芯部和腔部,其加工精度和表面粗糙度都会直接影响到产品的质量。

因此,模具的加工过程需要采用先进的加工设备和工艺,以保证模具的尺寸和形状精度。

同时,模具的表面还需要进行表面处理,以提高其耐磨性和耐腐蚀性。

最后,对于压铸模具的检测要求。

模具在使用过程中需要进行定期的检测和维护,以确保其性能和精度。

模具的检测主要包括外观检查、尺寸检测、材料分析和磨损分析等内容,以发现模具的损坏和磨损情况,并及时进行修复和更换。

总之,严格执行压铸模具标准对于保证产品质量、提高生产效率和降低生产成本具有重要意义。

只有在材料、设计、加工和检测等方面都符合标准要求,才能保证模具在长期使用过程中保持稳定的性能和精度。

因此,压铸模具的标准化工作还需要在各个环节上加强,以逐步提高国内压铸模具的质量水平。

压铸件孔隙率标准

压铸件孔隙率标准

铸件孔隙率是指材料铸件内壁和外壁中小孔隙、裂缝、洞及孔洞的含量,称为材料铸件的孔隙率。

它是铸件性能质量评价中一个很重要的指标率。

在

当前国家方面制定或接受的各种行业标准中,有关铸件孔隙率的标准也是以

及需要进行管理和控制的一个重要部分。

一般情况下,铸件的孔隙率必须满足的最低要求,即孔洞、裂缝、洞及

小孔隙的比例不得超过2%。

超过2%的情况,铸件的性能质量就会受到影响,造成设备的使用不良率的上升,损害了公司的形象和声誉,并增加了客户抱

怨的可能性,也会伤害到消费者利益。

因此,铸件孔隙率的控制并严格执行

标准,是铸件质量管理工作的重中之重。

要想实现孔洞、裂缝、洞及小孔隙的控制,除了在设计和研发方面注重

细节、创新研发技术外,另一方面在实际生产中,必须严格把关原料的检测,并针对生产过程中出现的可能因素,应采取合理的控制、管理和治理措施,

以达到铸件孔隙率标准的最低要求。

总之,铸件孔隙率是评价铸件性能质量的一个指标,对孔洞、裂缝、洞

及小孔隙数量有一定的要求,以确保铸件质量,维护公司和客户的利益,实

现产品质量的可持续改善。

压铸件检验规范

1/10

1/5

所在面上不允许超过的数量

2处

2处

离铸件边缘不小于mm

4

4

两冷隔间距不小于mm

10

10

3

擦伤

深度不大于mm

0.05

0.1

0.25

浇口部位增加一倍可接受

同上

面积不大于总面积的%

3

5

10

4

凹陷

凹陷深度不大于mm

0.1

0.3

0.5

装饰面不允许,非装饰面1~2级,内表面3级。

0.2mm2

任意1平方厘米的范围内≤3个

合格(装饰面)

0.3~0.6mm2

整个被检面积≤10个(占总面积的1/6)

合格(非装饰面)

小于1mm2

任意1平方厘米的范围内≤3个砂眼的密集性不超过所在面积的1/6

非直观面

注:大于1mm以上的砂眼允许的数目;各产品在设计加工时,在总技术要求里具体写出。也可与厂家协商后确定。

14

16

18

20

>400~1000

—

—

—

—

—

2

3

4

5

6

8

10

12

14

16

18

>1000~400

—

—

—

—

—

—

2

3

4

5

6

8

10

12

14

16

>4000~10000

—

—

—

—

—

—

—

2

3

4

5

6

8

铝合金压铸件的标准详细(清晰整齐)

铝合金压铸件1 范围本标准规定了铝合金压铸件(以下简称压铸件)的材质、尺寸公差、角度公差、形位公差、工艺性要求和表面质量。

本标准适用于照相机、光学仪器等产品的铝合金压铸件。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

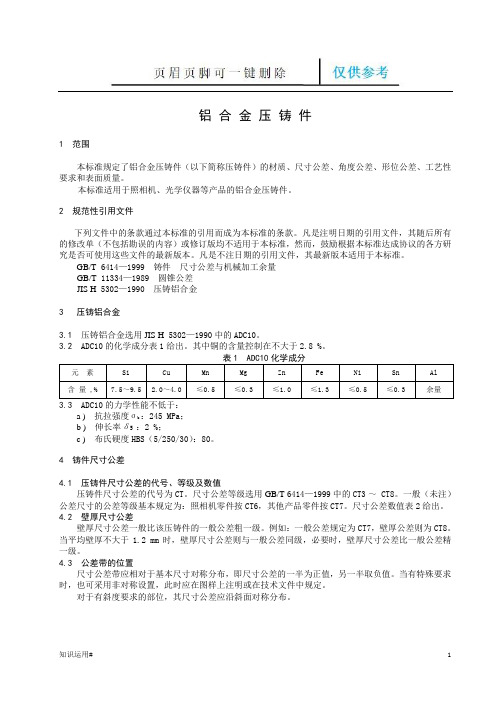

GB/T 6414—1999 铸件尺寸公差与机械加工余量GB/T 11334—1989 圆锥公差JIS H 5302—1990 压铸铝合金3 压铸铝合金3.1 压铸铝合金选用JIS H 5302—1990中的ADC10。

3.2 ADC10的化学成分表1给出。

其中铜的含量控制在不大于2.8 %。

元素Si Cu Mn Mg Zn Fe Ni Sn Al 含量 ,% 7.5~9.5 2.0~4.0 ≤0.5 ≤0.3 ≤1.0 ≤1.3 ≤0.5 ≤0.3 余量a )抗拉强度σb :245 MPa;b )伸长率δ5 :2 %;c )布氏硬度HBS(5/250/30):80。

4 铸件尺寸公差4.1 压铸件尺寸公差的代号、等级及数值压铸件尺寸公差的代号为CT。

尺寸公差等级选用GB/T6414—1999中的CT3 ~ CT8。

一般(未注)公差尺寸的公差等级基本规定为:照相机零件按CT6,其他产品零件按CT7。

尺寸公差数值表2给出。

4.2 壁厚尺寸公差壁厚尺寸公差一般比该压铸件的一般公差粗一级。

例如:一般公差规定为CT7,壁厚公差则为CT8。

当平均壁厚不大于1.2 mm时,壁厚尺寸公差则与一般公差同级,必要时,壁厚尺寸公差比一般公差精一级。

4.3 公差带的位置尺寸公差带应相对于基本尺寸对称分布,即尺寸公差的一半为正值,另一半取负值。

当有特殊要求时,也可采用非对称设置,此时应在图样上注明或在技术文件中规定。

压铸件质量标准

压铸件质量标准 1. 范围 1.1 本《气孔和铸件质量要求》标准适用于压铸件。

1.2 所有的线性尺寸单位为英寸2. 定义砂眼——铸件中由夹带气体引起的表面缺陷。

冷隔——由于金属的凝固速率不同,有时在压铸过程中产生的凝固金属的重叠。

内部缩孔——铸件冷凝期间的一种情况,铸件内部体积收缩而形成空隙但铸件的外形尺寸没有减小。

穿透性缺陷——铸件中有一个闭环孔或通孔,其孔径大于0.005(0.127㎜)但不属于设计部分。

注:本标准中所指的“穿透性缺陷”均参照以上的定义。

3. 分类 3.1 表格1规定了本标准中所有的气孔等级气孔等级允许的气孔缺陷密度Ⅰ不允许有气孔缺陷Ⅱ在φ0.250(φ6.35㎜)观察区域内不大于φ0.020(φ0.508㎜)的气孔最多不超过5个或不大于φ0.040(φ1.016㎜)的气孔不超过1个. Ⅲ在φ0.250(φ6.35㎜)观察区域内不大于φ0.040(φ1.016㎜)的气孔不超过 3 个,不大于φ0.020(φ0.508㎜)的气孔不超过2个,或不大于φ0.060(φ1.524 ㎜)的气孔不超过1个. Ⅳ在φ0.250(φ6.35㎜)观察区域内不大于φ0.040(φ1.016㎜)的气孔不超过3 个,不大于φ0.020(φ0.508㎜)的气孔不超过2个,或在φ0.500(φ12.7㎜)观察区域内不大于φ0.100(φ2.54㎜)的气孔不超过1个. 4. 铸件气孔及铸件质量的一般要求不加工表面不允许有可见的内部缩孔和砂眼若供应商和客户许可,允许有微小的可见的冷隔若无附加说明,不允许有不完整的零件特征气孔密度应符合气孔等级Ⅰ加工表面不允许有可见的内部缩孔、冷隔和砂眼不完整的零部件特征是不允许的穿透性缺陷不应大于零件特征或壁厚的50℅以下无正文仅供个人用于学习、研究;不得用于商业用途。

For personal use only in study and research; not for commercial use.仅供个人用于学习、研究;不得用于商业用途。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1范围

本标准规定了我公司生产压铸件的原材料成分、铸件尺寸公差及生产工艺要求,适用于我公司所有铝合金压铸的设计、生产及检验。

2引用标准

GB 1182 形状和位置公差代号及其标准

GB 6714 铸件尺寸公差

GB/T 11350 铸件机械加工余量

GB/T 15115 压铸铝合金

GB/T 6060.1 表面粗糙度比较样块铸造表面

GB/T 6060.5 表面粗糙度比较样块抛(喷)丸,喷沙加工表面

3技术要求

3.1 化学成分:

如无特殊要求公司采用铝合金的化学成分应符合GB/T 15115的规定。

例如:

压铸铝合金的化学成分

3.2 压铸件尺寸:

3.2.1 压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,被包容面以大端为基准;待加工表面:包容面以大端为基准,被包容面以小端为基准,有特殊规定和要求时,须在图样上注明。

3.2.2 压铸件需要机械加工时,其加工余量按GB/T11350的规定执行。

若有特殊规定和要求时须在图样上注明。

4 表面质量

4.1 铸件表面粗糙度应符合GB6060.1的规定。

4.2 铸件不允许有裂纹、欠铸、疏松、气泡和任何穿透性缺陷。

4.3 铸件允许有擦伤、凹陷、缺肉和网状毛刺等缺陷,但其缺陷的程度和数量应该与供需双方同意的标准相一致。

4.4 铸件的浇口、飞边、溢流口、隔皮、顶杆痕迹等应清理干净,但允许留有痕迹。

其中顶针痕迹不得凸出和凹入所在表面0.3mm。

4.5 若图样无特别规定,有关压铸工艺部分的设置,如顶杆位置、分型线的位置、浇口和溢流口的位置等由生产厂自行规定;否则,图样上应注明或由供需双方商定。

4.6 压铸件需要特殊加工的表面,如抛光、喷丸、镀铬、涂覆、阳极氧化等须在图样上注明或由供需双方商定。

4.7 铸件抛丸表面质量均匀一致,不允许有漏抛、起褶、气泡、起皮、划痕等影响铸件外观质量的缺陷。

5 内部质量

5.1压铸件若能满足使用要求,则压铸件本质缺陷不作为报废的依据。

5.2用于水泵系列的铸件内部不允许存在引起漏气的疏松、气泡、夹杂。

5.3铸件内部不允许有裂纹。

5.4在不影响压铸件使用的条件下,当征得需方同意,供方可以对压铸件进行浸渗和修补(如修补、变形校整)处理。

6 铸件检验方法

6.1化学成分

原材料的化学成分应符合3.1(GB/T15115)的规定,生产厂家必须提供材料合格证,并保证合格证与材料的一致性,否则可以判定材质不合格。

6.2外观质量

铸件按4.1-4.7要求,铸件清理干净、平整后,检验尺寸、表面粗糙度、表面缺陷等。

铸件以肉眼及适当的量具或试验检验其外观质量。

6.3内部质量

内部质量按5.1-5.3要求,铸件剖切后用肉眼及适当设备进行检验。

7 工艺要求

7.1 合金温度控制:生产过程中,浇注铝液温度应控制在600—670℃以内。

7.2 合金精炼:除气清渣,合金精炼除气时间应在10—15分钟,待坩埚内无气泡冒出方可停止精炼。

7.3 模温控制:铸件生产时,模具需加温到150℃以上,生产过程中模具温度应在150—220℃之间,并保证模具表面脱模剂适量并蒸发干净。

7.4 压力控制:生产过程压射比压应控制在18—25Mpa之间。

铸件面积大、金属液与模温温差大、阻力大、流程长的产品压力高些;铸件面积小、浇口流程短、合金温度高时压力低些。

7.5 保压时间:我公司水泵产品及风动工具系列保压时间应在4—9秒之间。

特殊产品保压时间可适当调整。

7.6 料柄厚度:根据压铸机型号大小,产品料饼厚度在15—45mm之间,厚度大致为料缸直径的1/2-1/3。