青海电解车间天车轨道改造方案

电解厂房天车轨道改造方案

电解厂房天车轨道改造方案电解厂房天车轨道改造方案一、铝业公司多功能天车轨道概况2013年6月份公司组织对电解厂房多功能轨道进行了工程验收,在常温状态下验收该轨道安装的各项技术参数符合《起重设备安装工程施工及验收规范》GB__-2010。

通过长时间的运行,在冬季气温低时,伸缩缝已达30mm左右,由于电解厂房天车轨道伸缩缝接头采用直口对接鱼尾板连接方式进行安装,导致天车行走轮经过伸缩缝时产生很大的冲击和整车振动。

二、现阶段国内电解铝多功能天车轨道运行现状及伸缩缝变化的产生机理目前国内电解铝多功能天车轨道及其他行业天车轨道伸缩缝接头普遍采用直口对接鱼尾板连接方式,由于钢轨存在热胀冷缩的物理特性,在相同温差的前提下相邻两个伸缩缝间的轨道越长伸缩量越大。

当环境温度低时(特别是冬夏温差大的地区)轨道收缩,伸缩缝变大,当天车行走轮经过已收缩变大的伸缩缝时,由于轨道伸缩缝采用直口对接鱼尾板连接方式,伸缩缝中间没有任何过渡支撑部件,导致天车振动大。

当环境温度高时轨道热胀,伸缩缝变小甚至热胀受阻隆起,当天车行走轮经过隆起的伸缩缝时,同样导致天车振动大。

这种伸缩缝连接方式普遍都存在这样的问题。

由于天车钢轨存在0.0118mm/m-℃的线涨率,电解厂房轨道每60.3米一个伸缩缝,按冬夏温差50℃计算,伸缩长度达35mm。

三、改造的必要性1、采用上述伸缩缝接头结构导致天车振动、冲击大,天车行走轮、水平轮轴承易损坏;2、对天车滑触线的正常工作产生很大影响,目前天车滑触线故障比较频繁;3、对天车各机构、电气的正常运行产生很大影响,主要是机构、电气紧固件易松动;4、轨道钢梁连接螺栓、轨道压板易松动、螺栓易剪切;5、由于振动大影响天车的正常作业,比如吊极、出铝、抬母线等吊运重物存在很大的安全隐患。

6、由于多功能天车空车自重达130吨,行走轮长期对轨道伸缩缝产生冲击,轨道伸缩缝边沿逐渐产生塑性变形形成凹坑,加重了天车的振动。

四、建议轨道改造的方案将直口伸缩缝改为梯型伸缩缝,由于梯形伸缩缝采取2根相互反向的梯形轨道端头配对连接,从而实现轨道的无缝对接,具体施工详见轨道整改施工图纸。

电解车间改造施工方案

电解车间改造施工方案1. 引言电解车间是用于进行电解过程的场所,通常需要满足严格的安全和环境要求。

随着技术的发展和工艺的进步,电解车间的改造显得尤为重要。

本文将提供一种电解车间改造施工方案,以满足现代化生产需求,并确保安全和环境可持续性。

2. 施工前准备在开始电解车间改造之前,应进行充分的施工前准备工作。

具体的准备工作包括:•安全评估:对车间现有的安全设施和操作流程进行评估,并确定改造所需的安全措施。

•环境评估:评估电解车间对环境的影响,并制定相应的环境保护方案。

•设计规划:根据现有设备和工艺要求,制定改造的设计规划,包括工艺流程、设备布置和电气布线等。

•材料采购:根据设计规划,采购所需的建筑材料、设备和安全设施等。

•人员培训:对参与改造工作的人员进行培训,确保其具备相关的专业知识和技能。

3. 施工步骤3.1 拆除现有设备和结构首先,需要拆除现有的设备和结构,包括电解槽、电源设备、通风设备等。

在进行拆除工作时,应采取适当的安全措施,避免对周围环境和工作人员造成伤害。

3.2 建设新的电解槽和设备安装根据设计规划,建设新的电解槽和安装新的设备。

新的电解槽应具备较大的容量和可调节功能,以适应不同的生产需求。

安装新的设备时,应按照相关的安装要求进行操作,并进行必要的调试和测试。

3.3 安装新的电源设备在电解车间改造中,电源设备起着关键的作用。

应根据实际需求安装新的电源设备,确保其稳定和可靠。

安装电源设备时,应遵循相关的安装规范,以确保安全和电解过程的稳定性。

3.4 安装通风设备电解过程中产生的气体和蒸汽对车间和工作人员都有一定的危害。

为了保护环境和工作人员的健康,应安装合适的通风设备。

通风设备的安装位置和数量应根据实际情况进行合理的规划。

3.5 安全措施落地在改造施工的过程中,应始终将安全放在首要位置。

为了保障施工过程中的人身安全和车间设备的完整性,应采取必要的安全措施,如设置警示标识、安装防护设施等。

(电解轨道整改)方案3

一、施工概况贵冶30万吨电解主厂房进口行车在使用后,经车间观察提出现在主要是行车在运行过程中震动过大,行车经过编码带读数后不能十分准确定位。

车间要求将轨道彻底拆除,重新安装。

经我单位及甲方有关人员开会认真研究后决定,为保证电解车间以后能完全正常工作并消除行车轨道以后带来行车不能准确定位运行的隐患,现将电解主跨行车轨道进行彻底拆除,重新找平安装。

二、施工准备2.1施工前,用采条布先将每条轨道下附近电解槽遮盖,以免毁坏或拆除轨道时杂物掉进装有硫酸液的电解槽内。

2.2编码带及滑触线保护性拆除2.2.1编码带保护性拆除收集2.2.2滑触线保护性拆除2.3轨道保护性拆除轨道保护性拆除顺序为不影响电解车间能正常投产,轨道整改总体采用从C、D(北)跨到B、D(南)跨的顺序,整改时南跨可应正常投产,等北跨整改完毕检查合格后南跨再进行整改,北跨进行正常投产。

2.3.1轨道拆除时行车停留在厂房最西头2.3.2轨道采用从东到西,从C跨到D跨拆除2.4轨道保护性拆除C跨轨道拆除2.4.1将轨道所有固定螺栓拆掉,由于轨道在安装后已将单根轨道焊接成一整根,单边有3个轨道伸缩缝,故将每条单边轨道分成4段每段大约75m 2.4.2将75米轨道从50米处断开分两段2.4.3将原来铺设的轨道梁通长钢板拆除将原铺设的轨道梁通长钢板以每段6米断开进行拆除2.5轨道梁通长钢板拆除完毕后,将断开后整根轨道的每一段人工提起移至行车梁旁边的走台上2.5.1将停留进口行车处轨道断开进行轨道的拆除2.6清理轨道下原轨道找平时所垫的所有垫板及轨道下铺设的通长橡皮,处理妥当。

D跨轨道拆除2.7同C跨轨道的处理办法将每一段人工提起移至行车梁旁边的走台上2.8轨道拆除至西边行车时至少留三跨厂房立柱,留为行车开到整改完轨道与行车停留位置的轨道高差的过度段三、轨道找平3.1将所有轨道转移到吊车梁旁边的走台上后,交于土建部进行原找平层凿除3.2混凝土找平层施工3.3根据G—325要求敷设混凝土找平层,达到规范要求并进行验收合格后,下步工序进行施工四、轨道安装前准备4.1用铝热法焊接轨道断开处接头4.1.1到焊接现场前的准备工作(1)消耗性材料准备:包括砂模封箱泥、高温火柴、足够的氧气和液化气、为每个焊头准备的焊剂、各种调整垫板、切割砂轮和打磨砂轮等(2)铝热焊接必备工具:包括砂线框(车模夹板及地板)、弓形卡(侧模夹具)、接渣斗(灰渣盘)、清渣棍、坩埚搁架和坩埚帽等(3)预热前所准备的设备:包括预热器及预热器支架(焊接嘴、搁枪架)、液化气减压器、氧气表、氧气和液化气导管等(4)安全设施清单:包括焊工护目镜、焊工手套、护腿、防火设施、适当急救用品等(5)动力工具准备:包括砂轮切轨迹、液压焊头推瘤机、轨道打磨机、角形磨光机等(6)手工工具准备:包括活动扳手、轨道扳手、直撬杠、带爪撬杠、钢丝刷和钢丝钳等小型工具(7)测量工具准备:包括焊工直尺(一米)、秒表、钢卷尺、温度计等4.2现场准备工作:包括检查清理现场杂物、制定防火人员、准备防火装置、保持焊区周围干燥五、轨道安装施工技术措施每个厂房伸缩缝安装一个轨道伸缩缝,相对的轨道伸缩缝要错开1米以上,伸缩缝正下方不垫弹性垫板,直接垫钢板,避免轨道接头单边受力形成高低差,影响吊车运行。

无缝线路在铝电解天车轨道上的实践

无缝线路在铝电解天车轨道上的实践【摘要】中铝青海分公司一电解厂现有160kA中心下料预焙阳极电解槽260台,设计原铝产量为10万吨,一系列于1987年12月投产,两栋电解厂房共配置12台电解多功能联合机组,其行走轨道主要用来承载联合机组电解日常生产作业的正常运行,是电解厂房最关键的设施之一。

由于当时可供选择的技术有限,经过十五年的使用,加上诸多其它因素的影响,轨道性能和技术状况出现了严重劣化,致使电解多功能联合机组行走时产生剧烈震动,造成多功能天车联合机组各种故障频繁、维修费用增高,已严重影响电解多功能联合机组安全正常使用并制约电解生产。

同时青海分公司一电解厂正准备将电解槽系列电流强化到180KA的扩能改造,在设备上也得相应提高技术装备水平,以满足电解生产需要。

为此,中铝青海分公司把此项目列为2002年分公司头号改造工程。

本文系统分析电解多功能联合机组行走轨道失效的原因、改造技术方案的选择及所取得的经验。

【关键词】电解多功能联合机组轨道预埋螺栓伸缩缝垫铁焊接CWR track in the practice of electrolytic CraneXIAO Shu-bin(China Aluminium Co.,Ltd Qinghai Datong,810108 )[ Abstract ]: Center aluminum Qinghai subsidiary company electrolysis factory existing 160kA center yummy treats bakes anode electric tank 260 in advance, designs the original aluminum output is 100,000 tons, a series of went into production in December, 1987, two electrolyses workshops altogether disposed 12 electrolyses multi-purpose integral unit, it walked the track mainly to use for the load bearing integral unit electrolysis daily production work the normal operation, was one of electrolysis workshop most essential facilities. At that time because might supply the choice the technology limitedly, passed through 15 years use, added on many other factors the influences, the track performance and the technical condition appeared the serious deterioration, causes the electrolysis multi-purpose integral unit walked when to have the fierce vibration, created multi-purpose overhead travelling crane integral unit each kind of breakdown to be frequent, the maintenance cost advances, has seriously affected the electrolysis multi-purpose integral unit safe normally to use and to restrict the electrolysis production. Simultaneously a Qinghai subsidiary company electrolysis factory is preparing the electric tank series electric current to strengthen to 180KA expands can transform, Also correspondingly raises the technical equip level on the equipment, meets the electrolysis production needs. Therefore, center the aluminum Qinghai subsidiary company lists as 2002 years companies top-quality transformation project this project. The experience whichthis article system analysis electrolysis multi-purpose integral unit walks which the track to expire the reason, the transformation technology plan choice and obtains.[ Key words ] electrolysis multi-purpose integral unit、track 、buries bolt 、in advance expansion joint 、the horn 、welding0概述一电解多功能联合机组大车行走轨道型号QU100,总长为4Km,分别安装在两个电解厂房两侧标高为▽6.75的吊车梁上。

电解多功能天车电气技术改造

Technological Innovation36电解多功能天车电气技术改造陈俊君(广西田林百矿田田碳素有限公司,广西 田林 533308)摘要:多功能天车是电解生产车间的重要设备,承担着电解车间的打壳、捞渣、出铝、换极、下料、阳极母线提升等工作任务,多功能天车在生产运行过程中出现了许多电气故障,经过长期实践,找出故障原因,改进设备。

本文阐述了问题原因和解决方案,保证了多功能天车的安全运行。

关键词:多功能天车;技术改造1 概述电解多功能天车是电解铝生产的关键设备之一,它用于辅助大型预焙阳极铝电解槽的生产作业,设备利用率高,同时满足电解铝生产现场高温、强电磁场、粉尘、腐蚀性气体等恶劣环境要求。

其设备正常运转状态直接关系到电解槽的生产效率,天车电控系统中采用PLC控制、网络通信、交流变频器等先进技术,实现了天车各种功能自动控制,但在运行中也出现了一些问题,如天车副钩自动运行、阳极测高系统准确度偏移大、空压机电气系统故障率高等故障,严重影响电解生产的正常进行。

2 多功能天车技术改造2.1 天车辅吊自动运行故障2.1.1 存在问题原因电解多功能天车自投产至今,受电解铝生产现场高温、强电磁场、粉尘、腐蚀性气体等恶劣环境的影响,PLC及Devicenet现场总线的I/O模块及机架出现严重腐蚀老化现象、接触不良或损坏。

2.1.2 技术改造(1)对所有辅吊接触器的动作信号进行反馈检测,并接入到PLCDevicenet网络中。

(2)对PLC程序进行编制“自诊断”、“自保护”副钩接触器“自动”运行程序。

(3)对触摸屏程序进行编制辅吊接触器“自动”运行故障报警界面。

(4)增加中间继电器控制天车总接触KM5,当发现辅吊接触器“自动”运行时,PLC输出信号控制中间继电器断开总电源同时触摸屏有故障报警信息显示提示。

2.2 阳极测高系统准确度偏移大故障2.2.1 存在问题原因(1)阳极测高系统OPENLINK(模拟变换器)由于长期裸露在电解环境中电气设备老化严重,经常出现无故的死机和运算错误等故障,使电解多功能天车无法正常使用阳测DIANA系统更换阳极。

电解天车、轨道维修招标文件

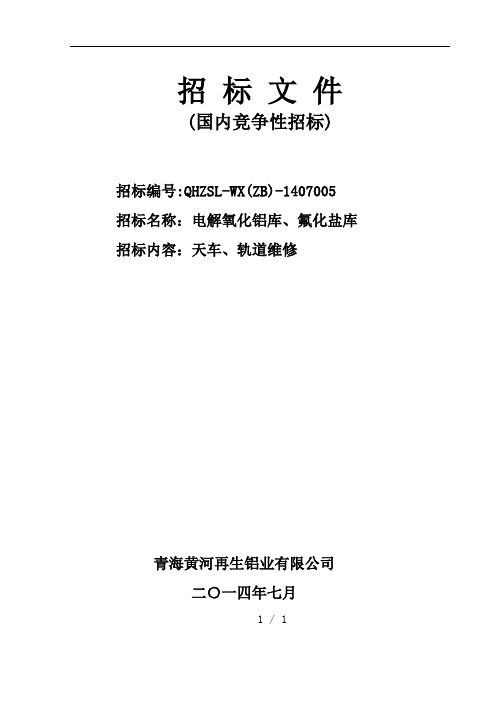

招标文件(国内竞争性招标)招标编号:QHZSL-WX(ZB)-1407005 招标名称:电解氧化铝库、氟化盐库招标内容:天车、轨道维修青海黄河再生铝业有限公司二○一四年七月1 / 1第一部分招标邀请1.招标条件青海黄河水电再生铝业有限公司电解“氧化铝仓库、氟化盐仓库”天车及轨道出现啃轨问题,根据公司要求进行招标,资金为自有,招标人为青海黄河水电再生铝业有限公司。

现已具备招标条件,现网上公开邀请有资质的单位参加“青海黄河再生铝业公司电解氧化铝仓库、氟化盐仓库天车及轨道维修”投标。

2.项目概况与招标范围:2.1项目概况:青海黄河水电再生铝业有限公司位于青海省西宁市湟中县甘河工业区,距西宁市区约35km,距湟中县城约6km。

年产能50万吨电解铝;与之配套的炭素产品年产能30万吨。

实施地点:青海省西宁市甘河工业园区项目实施地点:青海省西宁市甘河工业园区项目概况:本项目为青海黄河再生铝业公司电解氧化铝仓库、氟化盐仓库天车及轨道维修。

2.2招标范围:电解氧化铝仓库、氟化盐仓库天车及轨道啃轨维修2.2.1维修内容、要求(包括但不限于):●乙方对氧化铝仓库、氟化盐仓库天车、轨道进行测量,对不合格项进行调整、维修。

●通过调整、维修,消除天车大车车轮行走“啃轨”现象。

●本次维修甲方只提供主材,辅材(氧气、乙炔、电焊条等)、人工及维修工器具由乙方负责。

●本次维修工期计划45天,维修时间根据生产实际进行安排。

●维修质保期为24个月。

3.招标时间、地点及联系方式:3.1投标地点:青海黄河再生铝业有限公司3.2投标截至时间:2014年7月25日 12时(北京时间),逾期或不符合规定的投标文件恕不接收。

3.3开标时间:2014年7月 25日14时30分(北京时间)3.4开标地点:青海黄河再生铝业有限公司3.5凡对本次招标提出询问,请在2014年 7月24日前与青海黄河再生铝业有限公司项目管理办公室联系(技术方面的询问请以传真或信函方式)。

电解车间轨道、滑线检查管理规定

电解车间天车轨道检查管理规定一、 总则1、为进一步做好电解车间多功能天车轨道的日常维护保养、计划检修、预防性维修,能够及时掌握天车轨道劣化倾向,有效杜绝故障发生。

确保电解车间多功能天车轨道运行完好,满足电解车间生产需要,特制定本规定。

2、 本规定适用于青海鑫恒铝业有限公司动力厂。

二、 电解车间轨道技术参数 1. 轨道规格型号:QU120 2. 轨道跨距:30m轨道跨距允许偏差计算公式:△S =±〔3+0.25(S -10)〕 式中:△S —起重机跨度的允许偏差(mm );S —起重机轨道跨度(m )。

注:1)当起重机轨道跨度小于或等于10m 时,起重机轨道跨度的允许偏差为±3mm ;2)当起重机轨道跨度大于10m 时,起重机轨道跨度的允许偏差应按下式计算,但最大不应超过±15mm 。

3. 轨道固定件:WJKC 型焊接型轨道固定件。

4. 轨道伸缩节SGL-7型,伸缩节规格预留间隙,安装方式见俯视剖面图 图1所示: 三、 检查内容1、 每月对电解车间轨道全面检查一次,并有检查、维护、整改、消缺记录。

1) 检查轨道压板螺栓有无松动;2) 检查压板螺栓弹性垫圈有无断裂或脱落; 3) 检查轨道压板有无开裂;4) 检查轨道压板调整销是否完好,是否松动; 5) 检查压板是否压实轨道;图1 电解车间轨道伸缩节俯视剖面图6)检查轨道焊接头是否开裂;7)检查轨道伸缩节是否压溃,伸缩间隙是否有效,伸缩节连接螺栓是否完好;8)检查天车运行时水平轮是否与轨道产生啃轨现象。

2、每季度对轨道跨距、水平度、直线度进行测量一次,并有测量记录,同时将检测记录向分厂上报一份。

1)检测轨道直线度≤±5mm;2)检测轨道跨距L±8mm;3)检测轨道相对标高差≤±5mm;4)检测轨道标高≤±5mm;5)每次检测轨道数据要求位置一直,便于分析轨道劣化倾向和变形状况。

青海电解车间天车轨道改造方案

八、施工方案及技术措施(一)总体施工思路本工程属维修改造工程,天车轨道拆除改造。

施工区域场地狭窄,吊装时安全措施必须到位。

为了确保生产正常进行和轨道安装、调整质量,本工程轨道更换、维修采用由车间一端向另一端推进(具体从哪一端开始,与生产单位协商确定),边拆除旧轨道边安装恢复新轨道。

(二)确保安全的技术组织措施1、现场安全管理措施(1)施工人员进入施工现场必须穿戴好劳动保护用品,进入施工地前对作业区安全环境进行辨识,消除隐患后方可施工作业。

(2)高空作业人员必须挂好安全带,安全带做到高挂低用,穿防滑鞋。

(3)施工区域下方拉挂红白警示旗,禁止无关人员进入危险的施工区域。

(4)动火前清理动火区域的易燃物品、准备灭火器,设动火监护人防止发生火灾,氧气瓶、乙炔瓶相距5米以上,与明火相距10米以上。

(5)吊装前,必须把起重用的索具、卡扣等进行彻底检查,不符合安全规范要求的或性能不能满足吊装要求的不得使用。

(6)施工前对所有施工人员进行书面和口头安全交底,施工人员应树立安全第一的思想。

(7)施工过程中使用的辅助材料,用完后应及时收回。

所有的拆箱板料应及时清运走,现场应作到工完、料净、场地清,搞好文明施工。

2、施工技术措施(1)轨道吊装时,上面人员须站在轨道两端,摆放在吊车梁中间位置,不允许轨道伸出吊车梁或放在吊车梁边缘。

(2)若轨道梁上没有走道板,施工前须在轨道一侧搭设脚架,脚手架防护栏杆高于1m。

(3)轨道全长范围内拉设用于拴挂安全带的安全绳,安全绳采用Φ5mm的钢丝绳。

(4)拆除前做好对天车滑触线的防护,以免挂碰损伤滑触线。

临时用电机具必须有漏电保护器。

(5)利用手拉葫芦吊装起吊时,侧拉力不宜过大,起吊不宜过猛。

起重作业时注意保护周围设备、设施,防止误碰伤其它设备。

葫芦升降速度要均匀,吊点布置要合理,起吊葫芦吨位的选择宜大不宜小,吊物下方不得站人。

(6)起重吊装时必须由专人指挥,且信号必须准确及时。

(7)起重吊装时吊装范围内必须设专人监护,非施工人员不得擅自入内。

电解车间绝缘天车轨道安装

组织设计(方案)报审表工程名称:呼伦贝尔驰宏矿业有限公司铅锌冶炼01标段工程编号:SBAZ-006内质检软件登记号呼伦贝尔施宏矿业铅锌冶炼厂电解车间绝缘天车轨道安装和20t临时用单梁吊安装方案批准:审核:编制:中国二冶机电公司施宏矿业铅锌冶炼项目部年月日目录1、工程概况 (1)2、编制依据 (1)3、组织机构 (2)4、工程特点 (2)5、施工准备 (2)6、轨道及单梁吊的安装 (4)7、起重机试运行 (11)8、安全保证措施 (13)9、质量保证措施 (15)10、机具、人员 (17)电解车间绝缘天车轨道安装和20t临时用单梁吊安装方案1工程概况1.1 电解车间○E-○H、○B-○E两跨的绝缘天车轨道及电解槽安装临时用20t单梁吊由我单位负责安装。

天车轨道是由德国保尔沃特提供并指导安装,它用于电解结缘天车生产使用。

轨道为A75,安装在○E-○H、○B-○E两跨的○9-○34,单根轨道为143.9m,前期为20t 单梁吊安装电解槽使用。

两台Lk=13.5m,Q=20t单梁起重机是由恩菲总包采购,安装在绝缘天车轨道上,单重6t(不包括电葫芦重量),作为电解槽吊装就位的起重设备(见电解槽安装方案)。

电解槽安装后拆除20t单梁吊,安装绝缘天车。

1.2设备情况介绍序号设备名称外形尺寸重量(t)备注1 20t单梁起重机13.5*3*1.2 8(包括电葫芦)2编制依据2.1《特种设备安全管理监察条例》2.2《起重机械安装改造重大维修监督检验规则》TSGQ7016-2008 2.3《起重机械安装技术监察规程-桥式起重机》TSGQ002-2008 2.4《起重设备安装工程施工及验收规范》GB50278-98 2.5《大型设备吊装工程施工工艺标准》SH/T3515-2003 2.6设计院施工图纸和堡尔沃特天车轨道安装技术文件、及设备厂家有关文件。

2.7QY25t、QY50t、QY100t汽车吊性能曲线3组织机构4工程特点4.1绝缘天车安装要求精度高。

车间轨道大修方案

车间轨道大修方案1. 简介车间轨道大修是指对车间内的轨道进行全面维修和提升,以确保设备运行安全和生产效率。

本文档旨在提供一个车间轨道大修方案,包括项目背景、工作范围、施工流程和安全措施等内容。

2. 项目背景随着时间的推移,车间轨道会因受到设备和物料的磨损而出现各种损坏和不平整的情况。

轨道的损坏不仅会影响设备的正常运行,还可能导致生产线停工和安全事故的发生。

因此,定期进行车间轨道大修至关重要。

3. 工作范围车间轨道大修的工作范围包括以下几个方面:3.1 调查和评估首先需要对车间的轨道进行全面的调查和评估,确定哪些部分需要维修和提升。

这包括检查轨道的平整度、连接部位的稳固度、轮距调整等。

3.2 清理和修复在确定了需要维修的区域后,需要对轨道进行清理和修复。

清理工作包括清除轨道上的杂物和残留物,以确保施工环境清洁。

修复工作包括填补轨道上的凹坑和修复损坏的轨道连接部位。

3.3 轨道调整和测量调整轨道是保证设备安全运行的关键步骤。

根据测量数据,调整轮距和轨距,使其符合标准要求。

3.4 铺设防滑垫层为了提高设备在轨道上的稳定性,需要在轨道上铺设防滑垫层。

防滑垫层可以减少设备在运行过程中的晃动和摩擦,提高生产效率和安全性。

3.5 最后检查和测试在完成轨道大修工作后,需要进行最后的检查和测试,确保轨道满足标准要求并没有任何潜在问题。

4. 施工流程车间轨道大修的施工流程可以分为以下几个步骤:4.1 准备工作在施工之前,需要准备好相关的材料和设备。

检查和保养工具、测量仪器等,并确保施工人员具备相应的技能和经验。

4.2 调查和评估进行全面的调查和评估,确定需要维修和提升的轨道区域。

4.3 清理和修复清理轨道上的杂物和残留物,并修复凹坑和损坏的轨道连接部位。

4.4 轨道调整和测量根据测量数据,调整轮距和轨距,确保符合标准要求。

4.5 铺设防滑垫层在轨道上铺设防滑垫层,提高设备的稳定性和安全性。

4.6 检查和测试最后进行检查和测试,确保轨道满足标准要求并没有任何潜在问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

八、施工方案及技术措施(一)总体施工思路本工程属维修改造工程,天车轨道拆除改造。

施工区域场地狭窄,吊装时安全措施必须到位。

为了确保生产正常进行和轨道安装、调整质量,本工程轨道更换、维修采用由车间一端向另一端推进(具体从哪一端开始,与生产单位协商确定),边拆除旧轨道边安装恢复新轨道。

(二)确保安全的技术组织措施1、现场安全管理措施(1)施工人员进入施工现场必须穿戴好劳动保护用品,进入施工地前对作业区安全环境进行辨识,消除隐患后方可施工作业。

(2)高空作业人员必须挂好安全带,安全带做到高挂低用,穿防滑鞋。

(3)施工区域下方拉挂红白警示旗,禁止无关人员进入危险的施工区域。

(4)动火前清理动火区域的易燃物品、准备灭火器,设动火监护人防止发生火灾,氧气瓶、乙炔瓶相距5米以上,与明火相距10米以上。

(5)吊装前,必须把起重用的索具、卡扣等进行彻底检查,不符合安全规范要求的或性能不能满足吊装要求的不得使用。

(6)施工前对所有施工人员进行书面和口头安全交底,施工人员应树立安全第一的思想。

(7)施工过程中使用的辅助材料,用完后应及时收回。

所有的拆箱板料应及时清运走,现场应作到工完、料净、场地清,搞好文明施工。

2、施工技术措施(1)轨道吊装时,上面人员须站在轨道两端,摆放在吊车梁中间位置,不允许轨道伸出吊车梁或放在吊车梁边缘。

(2)若轨道梁上没有走道板,施工前须在轨道一侧搭设脚架,脚手架防护栏杆高于1m。

(3)轨道全长范围内拉设用于拴挂安全带的安全绳,安全绳采用Φ5mm的钢丝绳。

(4)拆除前做好对天车滑触线的防护,以免挂碰损伤滑触线。

临时用电机具必须有漏电保护器。

(5)利用手拉葫芦吊装起吊时,侧拉力不宜过大,起吊不宜过猛。

起重作业时注意保护周围设备、设施,防止误碰伤其它设备。

葫芦升降速度要均匀,吊点布置要合理,起吊葫芦吨位的选择宜大不宜小,吊物下方不得站人。

(6)起重吊装时必须由专人指挥,且信号必须准确及时。

(7)起重吊装时吊装范围内必须设专人监护,非施工人员不得擅自入内。

(8)构件吊装到位后,必须固定牢固后才能摘钩。

(9)施工时严禁在高空乱扔杂物,随身必须携带好杂物包或桶,将工具和杂物装好,以免不小心碰落。

(三)主要施工方法1、拆除由于出铝端全部拆除更换新轨道,拆除可用火焰切割,也可用钢轨切割机切割。

烟道端只是局部更换,轨道拆除须用钢轨切割机切割。

出铝端拆除的轨道用8t汽车式起重机吊到地面,烟道端在厂房上方的大梁上拴挂手拉葫芦,拆除的轨道用手拉葫芦吊放到地面。

2、安装(1)轨道安装程序吊车梁检查、验收→测量、划线→轨道矫正→垫板、压板敷设→轨道敷设→调整、检查→固定焊接→验收、交付(2)轨道、压板及附件验收:检查轨道、压板及附件的型号、规格、数量,符合设计和设备技术文件的要求,且有出厂合格证及必要的出厂试验记录。

(3)轨道焊接接头A、钢轨焊接变形的控制:在施焊过程中钢轨接头将向下弯曲变形,为此,在焊接前必须将钢轨端头垫起一定的高度以保证在焊接完毕后,钢轨能保持平直。

钢轨端头预先垫起的高度,依钢轨的品种,长度和固定情况以及施焊时的环境温度等因素而定,在一般情况下,建议采用下图所示做法。

预先用赤铜垫板和钢垫板将钢轨端头垫起40-60mm,利用已制作好的螺栓和压板等联结件,拧紧螺母使钢轨固定在南车梁上,每一钢轨接头附近应至少设置4处固定点。

当焊完轨底部分以后,松开压板,将钢轨端头的垫起高度降低到20mm,再拧紧压板螺母。

当把轨腰部分焊完后,拆除全部垫板并松开压板,此时钢轨接头处应该有很小的上挠值,在施焊轨头过程中,根据钢轨恢复平直的情况,决定是否再拧紧压板螺母。

在全部施焊过程中,须随时用直钢板尺检查钢轨接头的变形情况,随时调整接头的垫起高度和紧松压板来控制钢轨接头的焊接变形。

在施焊前固定钢轨端头时,两根钢轨端头之间所留的问除是上宽下窄,以轨底间隙为标准,不得小于12mm也不宜过宽,一般控制在12-14mm范围内。

在调整固定钢轨接头时,除了保证端头问惊的尺寸以外,还必须使两根钢轨端头对齐,不得有歪扭和错开等现象。

在焊接前和施焊过程中,应严格检查并确保两根钢轨中心线的位置在一条直线上,防止焊接完毕的轨道有弯曲现象发生。

B、预热与回火处理:钢轨端头在焊接前的预热和焊接完成后的回火处理是提高焊接质量的重要措施。

对于在较低温度下(例如在露天或冬季施工等情况)进行焊接的轨道,采用这种措施尤为必要。

预热与回火均采用普通的气焊喷嘴围绕轨头、轨腰和轨底反复进行加热.。

应尽可能使钢轨全截面加热均匀,要特别注意轨底的加热质量。

两根钢轨端头的预热范围各为20 -30 mm,预热温度为250℃左右。

钢轨焊接接头的回火温度为600-700℃,从焊缝中心算起两边各为40mm左右作为回火处理的范围。

当条件限制不能使用仪表测定预热温度时,可根据经验办法处理。

例如,当采用7号喷嘴时,喷烧时间一般10分钟左右即可达到预热的温度。

将钢轨接头需要回火的部分喷烧到呈现红状(当火焰移开后红状会渐渐消失)时,可以认为满足了回火的要求。

回火温度达到要求后,立即用装有石棉灰的保温箱包起,使其缓冷到常温,便于拆装的轻型保温箱可用一块石棉底板和两块木制的侧壁板组合而成。

C、焊接工作:每焊接一个钢轨接头,需要电焊工和清渣工共两人配合进行。

气焊工只在预热与回火时才进入现场工作。

施焊的好坏和清渣是否干净是影响钢轨接头焊接质量的决定因素,因此,在施焊前应该进行必要的操作练习。

焊接钢轨接头的顺序是由下而上,先轨底后轨腰、轨头,最后修补周围。

焊接轨底时用的赤铜垫板和焊接轨腰、轨头时用的赤铜夹板与赤铜托板的构造见下图:赤铜夹板和赤铜托板的宽度为80mm,厚度为10mm左右,其弯曲形状应与钢轨外形相吻合。

为了加强焊缝,在板中央与轨缝相对应的部位将赤铜夹板和赤铜托板开槽,其尺寸如剖面a-a所示。

采用直径为4mm的低氢钾型药皮的碳钢焊条碱性低氢型焊条LHJ506焊接钢轨接头,焊条须在直流电焊机上反极使用。

施焊轨底的第一层焊波时,使用电流稍大( 180 - 200安培)以便容易焊透和排渣;以后几层焊波可以使用160 - 180安培电流,每焊完一层焊波必须把焊渣清除干净后才能继续施焊。

轨底焊完后将赤铜夹板紧密贴与轨腰两侧,夹板上的槽与钢轨间隙对正。

使用150-170安培电流,从轨腰的下部向上施焊。

每焊完一根焊条便取下赤铜夹板清除焊渣,赤铜夹板用水冷却并清除粘着的焊渣后,再重新贴在钢轨两侧继续施焊。

这样重复进行到把轨腰焊满为止。

将赤铜托板安装好以后开始焊轨头。

每焊完一层焊波便取下托板清渣一次,直至焊完为止,使用电流为150-170安培。

最后对焊缝周围未焊饱满之处进行补焊。

在施焊每层焊波时,尤其在施焊轨底的每层焊波时,应使用一根焊条焊完,中间应避免因接用焊条而断弧,前后两层焊波的施焊方向应相反。

每个钢轨接头的焊接工作应连续进行,以使钢轨端头保持有较高的温度。

如因故中途长时间停焊时,在再次焊接前须重新进行预热。

钢轨接头不宜在低温环境内进行焊接工作,如在冬季施工时,应采取措施使钢轨接头在施焊与热处理过程中,避免急剧冷却现象。

在焊接过程中,在回火处理后尚未冷却前,必须防止雨水和冰雪淋湿。

采用合适的扁针和小梆头打掉焊渣,渣沫可用压缩空气吹净。

已烧热的赤铜夹板和赤铜托板是用长柄钳取下并在水桶里沾水冷却。

D、钢轨焊接接头的磨平处理:钢轨焊接接头已回火并冷却到大气温度以后,对轨头的顶面及两侧面的焊缝应进行磨平处理。

当焊缝凸起过大时,可先用扁铲将焊波铲除一部分,然后用电动手持砂轮将焊缝磨到与钢轨头平齐,最后用佳刀或细砂纸将表面磨光滑一些,消除大的刻痕。

(4)轨道调整要求:A、用车梁中心线的位置对设计定位轴线的偏差应≤5mm,否则应调整好用车梁的定位,再安装轨道。

B、轨道跨距因大于10m,故允许偏差应按下列计算式,但不得大于10mm。

△S =±[3+0.25(S-10)]式中:△S——起重机跨距的允许偏差值S——起重机轨道跨距C、两条轨道中心线间距离偏差≤3mm;D、厂房横向同一跨间同一位置上两条轨道顶面的标高差,在轨道梁支座处≤10mm,在轨道梁其他处≤15mm;E、两相邻的吊车轨道端面相互间的偏移应≤1mm。

F、轨道顶面对其设计位置的纵向倾斜不应在于1/1000,应按每2m测一点,全行程内高低差不应大于10mm。

G、轨道的接头处高低差及侧向错位不应大于1mm,间隙不大于2mm,且伸缩缝处的间隙应符合设计规定,其允许偏差值为±1mm。

(5)轨道接头及压板焊接轨道接头焊接和压板焊接采用手工电弧焊直流反接,焊接材料为J506焊条,伸缩缝处为45º斜口。

(四)基本要求1、轨道安装时,应充分考虑现场生产实际情况,合理安排工作时间,确保电解车间的正常生产任务的完成。

2、轨道安装时,应严格按照《国家建筑标准设计图集05G525•吊车轨道联结及车挡(适用于钢吊车梁)》中的要求,轨道安装固定时应根据轨道型号采用相应的可调、防松、自锁式焊接型压轨器,型号为XTY100,以固定轨道。

3、轨道型号采用QU100,轨道伸缩缝处接头型号采用SGL-6。

4、材料用量:钢轨88.96kg/m,联接件10.1kg/m,伸缩缝处接头31.02kg,螺栓强度等级要求达到12.9 级以上。

5、轨道固定具体要求:轨道固定时,根据轨道型号QU100,采用相应规格的可调、防松、自锁式压板螺栓,其中压板螺栓底座及上盖应符合国家标准,螺栓等级要求为8.8 级,相应配套的垫圈、弹簧垫圈、螺栓、螺母应与压板螺栓匹配。

压板螺栓固定轨道间距需保证50cm 一对。

6、西侧(烟道端)轨道局部检修时,应紧固压板螺栓,压紧、压实,检查补齐轨道垫板,对轨道接头进行更换焊接处理。

7、安装轨道前,根据安装基准线在轨道的两侧布置压板,压板间距按照《吊车轨道联结及车挡》 05GJ25 要求间距500mm 进行底板定位,然后焊接;焊接要求采用三面围焊缝,焊缝质量应符合三级焊缝外观质量标准。

8、轨道接头焊接和压板焊接所使用的焊条均采用型号为LHJ506 的焊条。

9、采用压板固定轨道时,压板应与轨道紧密接触。

压板与垫板的连接焊缝,必须在轨道调正妥善后施焊,焊接前将螺栓拧紧,紧压轨道。

焊后逐一检查,轨道不得有松动现象。

(五)主要施工人员及机具安排:1、劳动力需求计划:劳动力计划2、施工工具需求计划:拟投入的主要施工设备。