中厚板热矫直机压下模型

中厚板辊式矫直过程模型研究

中厚板辊式矫直过程模型研究

中厚板矫直是一个加载卸载交变进行的弹塑性弯曲过程,由于钢板与矫直辊系的接触呈几何非线性关系,因此精确分析矫直过程难度很大。

传统矫直分析基于弯曲梁理论,存在一定局限性,控制精度不高。

因此,建立高精度矫直系统分析方法十分必要。

本文以某中厚板厂矫直机过程自动化模型设定系统开发为背景,主要研究内容概括如下:(1)查阅大量国内外有关中厚板矫直过程控制文献资料,调研我国中厚板矫直机使用现状,完成中厚板矫直机过程控制系统的需求分析;(2)研究弹塑性变形基本理论,分析辊式矫直机的工作原理,对比分析不同矫直方案适用的工作条件;(3)建立中厚板矫直过程数学模型,主要包括弹塑性应力应变关系模型、温度与弹性模量和屈服应力关系模型、弯矩模型、矫直力模型、应变增量模型、矫直轨迹模型、压下量模型、残余曲率与残余应力模型以及矫直速度设定模型;(4)设计和开发中厚板矫直仿真系统,根据钢板矫直前的实际数据计算合理的矫直规程数据,同时操作员可从人机界面上查看矫直规程设定数据,触发保存永久记录命令,将输出数据保存到数据库;(5)基于矫直机仿真程序,分析并总结压下量、初始厚度、屈服强度、弹性模量、初始曲率、弯辊、张力等矫直条件对塑性变形率、残余曲率、残余应力和矫直力的影响规律;(6)回归塑性变形率、相对残余曲率和残余应力模型;通过上述研究工作,建立中厚板矫直数学模型,开发中厚板矫直机过程模型仿真系统,仿真系统离线数据验证已经完成,但矫直机过程控制系统的在线应用还有待进一步验证和完善。

中厚板辊式矫直过程算法模型修正

中文摘要中文摘要近年来,我国的钢铁工业经历了前所未有的发展,板带材的产量也逐年增长。

随着人们对板带材的质量要求不断提高,中厚板矫直机作为改善板材质量的关键设备也显得越来越重要。

但是由于我国对矫直技术的研究起步较晚,因此对矫直技术的研究仍存在不足之处,导致国内的矫直机在矫直质量、矫直效率及自动化水平上与国外相比仍有一定的差距。

本课题以实验室“十一辊全液压矫直平台”项目为依托,对中厚板辊式矫直机的关键技术进行了研究。

根据矫直理论和辊式矫直原理,本文对中厚板矫直机进行了工艺参数分析,通过理论分析,分析了包辛格效应和中性层偏移对矫直过程的影响,建立了截面分层的矫直内弯矩算法,并建立了十一辊矫直机矫直解析模型,从而可以计算出辊式矫直机的各种力能参数,并给出了矫直过程中截面上各种应力与应变的分布规律。

然后通过有限元分析软件Marc对辊式矫直过程进行了模拟。

最后,对中厚板辊式矫直机进行了实验研究,设计了矫直力的测试装置,并对矫直力进行了现场测试。

通过对比我们发现,矫直过程的分层计算方法与有限元模拟得到的矫直力与实测值差距很小,证实了分层计算方法与有限元模拟的可行性。

总之,本文采用分层计算、有限元模拟以及实验研究等方法对辊式矫直过程进行了研究,其结果可以对我国中厚板辊式矫直技术的发展提供理论依据和科学指导。

同时,本文采用的分层计算方法为矫直理论的进一步发展提供了新的研究手段。

关键词:辊式矫直机;矫直力;分层计算;测试中文摘要ABSTRACTABSTRACTIn recent years, steel industry in our country undergo a unprecedented development, the production of strip also keeps a higher increase each year. Along with the unceasing enhancement of users to the strip quality requirement, the leveler as a key equipment for ensuring strip quality, determine the productivity and quality of the strip. But because of the slow development of straightening theory, the weak links of in researching straightening technology, the straightening equipments in the country still has a gap compared with foreign.This topic takes straightening project in testing laboratory as a backing, has conducted the research to technologies of strip roller straightened. According to the straightening theory and the roller straightening principle, this paper carried on processing parameter analysis by using roller straightened to straightening strip, analyzed the influence of the packet singh effect and neutral layer migration to the process of straightening, the calculation model of leveling process is developed. By the calculation mode, all kinks of straightening force was worked out, and also given the stress and strain distribution laws of leveling process. Finally, a straightening force testing equipment was designed, and straightening force was tested. The gap of straightening force among layered calculation, the test value and layered calculated value, the results confirmed the correctness of layered calculation.In short, this paper combined analysis calculation, layered calculation and experimental methods to study the process of strip roller straightening, the result could provide the development of strip roller straightening technology. Meanwhile, the layered calculation methods used in this paper provides a new means of research for the further development of the straightening theory.Key words : Roller straightener ; Straightening force ; Layered calculation ; TestABSTRACT目录目录第一章绪论 (1)1.1 研究背景 (1)1.2 国内外中厚板辊式矫直机研究概况 (2)1.2.1 国外中厚板辊式矫直机发展概况 (2)1.2.2 国内中厚板辊式矫直机发展概况 (3)1.3 中厚板辊式矫直过程研究概况 (3)1.4 本文的研究目的及研究内容 (4)1.5 本章小结 (5)第二章辊式矫直机矫直基本理论 (7)2.1 弹塑性弯曲理论 (7)2.1.1 研究弹塑性弯曲所引用的假设 (7)2.1.2弹塑性弯曲的定义 (7)2.1.3 弹塑性弯曲的曲率 (8)2.1.4板材在弹塑性弯曲中的力矩及曲率方程 (10)2.2 辊式矫直机简介 (11)2.2.1辊式矫直机工作原理 (11)2.2.2辊式矫直机的结构特点 (12)2.2.3辊式矫直机的分类 (12)2.3 辊式矫直机的矫直方案 (15)2.4 本章小结 (16)第三章中厚板辊式矫直过程数学模型的建立 (19)3.1 中厚板辊式矫直机压下模型的建立 (19)3.1.1入、出口矫直辊压弯量的确定 (19)3.1.2各矫直辊处板材弯曲曲率的确定 (22)3.1.3矫直过程中内力矩方程 (22)3.1.4矫直力的计算 (24)3.2 中厚板辊式矫直机弹塑性弯曲过程中的分层计算方法 (24)3.2.1关于包辛格效应 (33)3.2.2关于中性层偏移 (35)3.2.3分层计算方法的建立 (37)目录3.3 中厚板辊式矫直机连续弯曲过程矫直模型的建立 (40)3.4 实例计算及结果分析 (42)3.5 本章小结 (48)第四章中厚板辊式矫直过程的有限元模拟 (50)4.1有限元模型的建立 (50)4.1.1模型的简化 (50)4.1.2单元类型的选择 (51)4.1.3材料模型的选择 (51)4.1.4网格划分 (52)4.1.5接触的处理 (53)4.1.6载荷工况的定义及作业参数的定义 (54)4.1.7 后处理 (56)4.2模拟结果分析 (56)4.2.1中厚板辊式矫直过程分析 (56)4.2.2 中厚板辊式矫直过程应力应变分析 (57)4.2.3中厚板辊式矫直过程中矫直力分析 (62)4.3本章小结 (63)第五章中厚板辊式矫直过程的实验研究 (64)5.1 实验的目的 (64)5.2 实验设备简介 (64)5.3 实验仪器简介 (66)5.4实验步骤 (66)5.5实验结果分析 (68)5.6本章小结 (70)结论 (72)参考文献 (74)致谢 (74)攻读学位期间发表的学术论文目录 (74)第一章绪论第一章绪论1.1研究背景矫直,简单的说就是利用材料的弹塑性性质,使轧件在矫直辊间受压产生正向或反向的弹塑性弯曲变形,在弹复后变直或减少原有的弯曲程度,使之成为合格产品的工艺过程。

《2024年中厚板矫直机矫直辊变形及弯辊模型研究》范文

《中厚板矫直机矫直辊变形及弯辊模型研究》篇一一、引言中厚板矫直机是金属板材加工过程中不可或缺的重要设备,其核心工作原理是利用矫直辊对板材进行压力矫直。

在矫直过程中,矫直辊的变形及弯辊模型的研究对于提高矫直效率、保证产品质量具有重要意义。

本文旨在深入探讨中厚板矫直机矫直辊的变形问题及弯辊模型的研究,以期为相关领域的科研和工程实践提供理论支持。

二、矫直辊变形问题分析1. 变形原因分析矫直辊在长期使用过程中,由于受到板材的压力、摩擦力以及热应力的作用,会产生一定的变形。

这些变形主要包括辊面磨损、辊身弯曲以及辊颈偏移等。

其中,辊面磨损会导致矫直效果下降,辊身弯曲会影响矫直精度,而辊颈偏移则可能导致矫直辊的振动和噪声。

2. 变形对矫直过程的影响矫直辊的变形会对矫直过程产生不利影响。

首先,变形会导致板材的矫直精度下降,使板材的几何尺寸和形状无法满足生产要求。

其次,变形还会增加矫直过程中的能耗,降低设备的运行效率。

此外,严重的变形还可能导致设备故障,影响生产安全。

三、弯辊模型研究为了解决矫直辊的变形问题,本文提出了弯辊模型的研究。

弯辊模型是一种通过调整矫直辊的弯曲程度来补偿其变形的方法。

该模型基于弹性力学和塑性力学原理,通过分析矫直辊的受力情况和变形规律,建立数学模型,实现对矫直辊弯曲程度的精确控制。

1. 弯辊模型建立弯辊模型的建立需要考虑多个因素,包括矫直机的结构参数、矫直辊的材料性能、板材的力学性能等。

通过分析这些因素对矫直辊变形的影响,建立数学模型,实现对矫直辊弯曲程度的精确计算。

在建立模型过程中,需要运用弹性力学和塑性力学的原理,对矫直过程中的应力、应变等物理量进行准确描述。

2. 弯辊模型的应用弯辊模型的应用可以有效提高矫直精度和效率。

通过调整矫直辊的弯曲程度,可以补偿其变形对板材的矫直效果的影响。

同时,弯辊模型还可以实现对矫直过程的实时监控和优化,提高设备的运行效率和生产安全。

在应用过程中,需要根据实际情况对模型参数进行优化和调整,以适应不同的生产需求。

《2024年中厚板矫直机矫直辊变形及弯辊模型研究》范文

《中厚板矫直机矫直辊变形及弯辊模型研究》篇一一、引言中厚板矫直机作为现代工业制造过程中的关键设备,对钢板的生产质量和生产效率有着直接的影响。

而矫直辊的变形以及弯辊模型的准确性和效率是影响矫直机工作性能的重要因数。

本文针对中厚板矫直机矫直辊变形问题以及弯辊模型进行研究,旨在提高矫直机的矫直精度和效率。

二、矫直辊变形研究1. 变形原因分析矫直辊的变形主要来源于机械应力、热应力以及材料自身的应力。

机械应力主要由矫直过程中的材料压力和摩擦力引起;热应力则由矫直过程中产生的热量导致温度变化而产生;材料自身的应力则与材料的热膨胀系数、弹性模量等物理性质有关。

2. 变形影响矫直辊的变形会导致矫直精度的降低,影响钢板的质量。

同时,变形还会增加矫直过程中的能耗,降低生产效率。

因此,研究矫直辊的变形机理,对提高矫直机的性能具有重要意义。

三、弯辊模型研究1. 弯辊模型的基本原理弯辊模型是矫直机工作的重要依据,其基本原理是通过控制矫直辊的弯曲程度,使钢板在经过矫直辊时产生反向弯曲,从而达到矫直的目的。

弯辊模型的准确性直接影响到矫直效果。

2. 弯辊模型的建立与优化弯辊模型的建立需要考虑到钢板的材质、厚度、宽度等多种因素。

通过建立数学模型,对矫直过程中的各种参数进行优化,以提高矫直精度和效率。

同时,需要根据实际生产过程中的数据,对模型进行不断的修正和优化。

四、研究方法与实验结果1. 研究方法本研究采用理论分析、数值模拟和实验研究相结合的方法。

首先,通过理论分析研究矫直辊的变形机理和弯辊模型的基本原理;然后,利用数值模拟软件对矫直过程进行模拟,分析矫直辊的变形和弯辊模型的效果;最后,通过实验研究验证理论分析和数值模拟的结果。

2. 实验结果实验结果表明,通过对矫直辊的变形和弯辊模型的研究,可以有效提高矫直机的矫直精度和效率。

同时,优化后的弯辊模型能够更好地适应不同材质、厚度和宽度的钢板,提高了生产的灵活性和效率。

五、结论与展望本文通过对中厚板矫直机矫直辊变形及弯辊模型的研究,深入分析了矫直辊的变形机理和弯辊模型的基本原理。

中厚板矫直机液压控制系统的建模与仿真

21 0 1年 2月 源自机 械 工 程 与 自 动 化

M ECHANI CAL ENGI NEERI NG & AUT0M AT1 0N

No .1 Fe b.

文 章 编 号 :6 26 1 (0 1 0—0 00 17 —4 3 2 1 )10 1—2

户 一 一户 一石 户 令 一 ,则 : A 2

。。

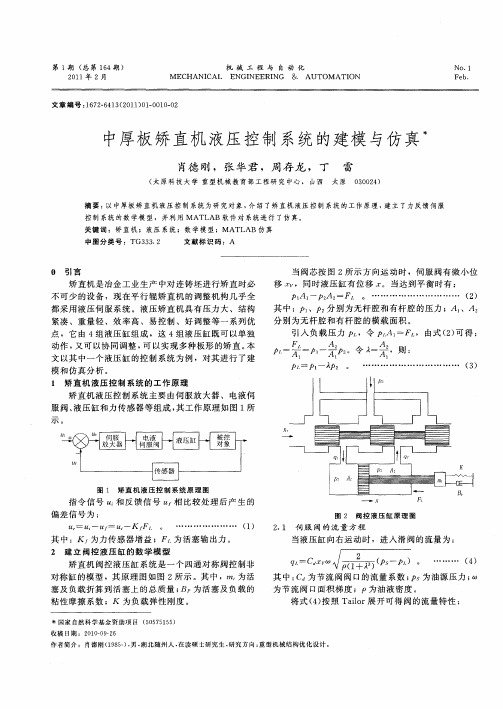

文以其 中一个液 压缸 的控 制 系统 为例 ,对其 进行 了建 模 和仿真 分析 。 1 矫直 机液压控 制 系统 的工作 原理 矫直机 液压控 制系统 主要 由伺服 放大器 、 电液伺 服阀 、 压缸和力 传感器 等组 成 , 工作 原理如 图 1所 液 其

紧凑 、重 量轻 、效率高 、易控 制 、好调整 等一 系列 优 点 ,它 由 4组液 压缸组成 ,这 4组 液压缸 既可 以单 独

动 作 , 可 以 协 同 调 整 , 以 实 现 多 种 板 形 的矫 直 。 又 可 本

其 中 :P 、P 分 别 为无 杆腔 和有杆 腔 的压 力 ;A 、A。 分别 为无 杆腔 和有杆 腔的横 载面积 。 引 入 负载 压力 P ,令 A 一F ,由式 ( ) 得 : 2可

示。

户L 户l ; 一 一 t p2 。

… ……… ……… …………

() 3

图 1 矫直 机液 压 控 制 系统 原 理 图

指令 信号 和反 馈信 号 , 比较 处理 后产 生 的 相 偏 差信号 为 :

: - U 一 — K , , F 。 … ……… ……… () 1

dx ̄ c

…

。

. () 6

图 3 阑 控 液 压 缸 系 统 方 块 图

重钢4100mm中厚板厂热矫直机能力分析

CS E l C T CH NOL 厂 热 矫 直 机 能 力分 析 0

肖彪

( 钢 股 份公 司钢 研 所 ) 重

摘

要

本 文介绍 了重 钢 4 0 m 中厚板 厂热 矫直机 的生 产现 状 ,通过 校核矫 直机 的主要 力能 参数 ,说 明 10 m

关 系为 : 】

直 机 能 力 ,制 定 矫直 工 艺 提供 参 考依 据 ,并 根 据 实

・

1 ・ 4

《 钢 4 0 r 中厚 板 厂 热 矫 直 机 能 力 分 析 》 重 10 m a

, ●●● ●●● ●●● ●, ,, ( ● ●● ●● ●●● 【

=

里

3 — 2 — 1 — 2

矫直 机 矫 直轧 件 时需 要 有 一定 压下 量 使 轧件 弯 曲 ,至截 面发 生一 定 的塑性 变 形 ,利 用 多辊 矫 直时 轧件 残余 曲率 的收敛 f矫 直轧 件 。根 据平截 面假 设 、 生 材 料拉 伸 和压 缩 的应 力 应变 曲线一 致 性假 设 等 ,认

安 全 ,在矫 直 屈 服 强度 较 高 、规 格 较大 的轧件 时减 小 热 矫直 机压 下量 , 件厚 度大 于 5 mm时采用 压力 轧 0 矫 直机 矫 直 ,这 样 影 响轧 件 的矫 直 效果 ,直接 制 约 着 产 量 的提高 和厂 内轧 件 的流通 。

sr ih e i gt r ueb s d o i lfe d 1 tag t n n q a e na smp iid mo e . o Ke r s lv lr S r ngh p r me e s sr ih e i gr d to ywo d e ee te t a a t r ta g t n n e uci n

中厚板矫直规程的计算模型及其优化设定13

C l lt nmoe ado t zt nstn feen shd l i a uai c o dl n Pi ai e igo l l g ceue n mi o t vi

meim hayPael e n rcs oes du ev lt e l gP - vi X EJ, n, U为a l, LU又ag u‘ 从 N G 分 时 , 人 GJ n i U ua H l 介e , iI nh , 叭 G ud -a o 从N i p a 褚 - (. h Sa K y a o R l g n A t ao N r es r U i rt, hnag 1 T e t e e Lb f o i ad u m t n, ot at n n e i Seyn t l n o i h e v sy 100 , hn ; .T n sa l e oPrt n T n sa 6 10 C ia 104 C ia 2 aghnPa C roai , aghn030 , hn) t o

通常采用的同一的相对加工曲率为乙 闭。 =3

13 小变形调整方案 .

这种调整方案的基本原则是 : 进人该辊的轧

件, 经过反弯及弹复后, 其最大原始曲率应完全消 除。为了能消除进人该辊的最大的相对原始曲率

11 整体倾斜调整方案 .

这种调整方案 , 主要是调整首、 尾部压下量。 衡量矫直效果的一个重要指标是塑性变形率, 为 了达到矫后的精度范围要求, 不同厚度和钢种的 钢板在矫直过程中有不 同的塑性变形率的要求 , 塑性变形率越大, 矫直效果越好 。由经验可知道 实际的不同厚度和钢种的钢板所需要的塑性变形 率用 a 表示, 或可采用理论计算根据不同的原始

数値解析手法塑性加工19953639121396重型机械197927230加工1961塑性加工199031矯正作用研究196329本方法基于经验分配预设定根据理论模型优化设定因此矫直工艺方法可信赖同时应用到某中厚板厂矫直机工艺二级过程机开发2006208202上接第44改进前后测温管寿命对比差不大于由于连续测温具有连续性有利于对中包温度的监控与拉速的调整改良后连续测温管的寿命可以达到24状态改进前改进后15157523001575294526响应时间响应时间是连续测温管插入钢液中到正常温度值所需要的时间从现场跟踪情况来看测温管平均响应时间在采用中间包连续测温技术能够快速连续确地测量中间包钢水温度测温管可重复使用命能够达到要求能够降低生产成本操作简便中间包连续测温技术应用后能及时反映中间包温度的变化趋势有助于实现温度跟拉速的合理匹对实现稳定连续有序可控的连铸生产起到了积极的作用成本计算据统计支测温偶头每只单价每炉钢费用为36

中厚板矫正机压下机构毕业设计指导书 精品

目录

1.绪论1

1.1矫正机现状1

1.2辊式矫正机的发展趋势1

1.3辊式矫正机的分类2

1.4矫正机压下系统2

1.5辊式矫正机原理3

1.6国内外概况和预测3

1.7矫正机压下机构的研究内容3

2.总体方案5

中厚板矫正机压下机构设计

摘要

轧钢生产已经成为冶金生产行业中把钢坯轧制成钢材的重要生产环节,具有产量大、品种齐全,生产过程机械化自动化程度高等许多优点,是满足国民生产需要的重要技术。并且随着科学的发展,轧钢生产行业与传统机械业进一步紧密的结合在一起。利用轧钢生产技术,提高轧制产品的质量,减少轧制生产时间,提高成材率,降低生产成本和材料的利用率已经成为轧钢机械设计的主要目标。而矫直技术是提高板带钢产品表面质量和平坦度的重要环节。本文介绍了中厚板产生不平直度的原因,中厚板矫直机的种类,中厚板矫直机基本参数、力能参数的确定,中厚板矫直技术的发展。依据板带矫直机的生产过程和工作原理,经过现场实习,首先从中板矫直机的总体方案评述开始,依次进行了压下电机的选择计算,压下螺丝、压下螺母的的设计及校核,蜗轮蜗杆的设计及校核,轴承的设计及寿命校核,并且研究了矫直机的发展方向。

3.5电机的选择13

3.6传动比的分配13

4.蜗杆传动的设计15

4.1材料的选择15

4.2蜗轮蜗杆的参数计算15

4.3蜗杆的校核17

4.3.1校核齿根弯曲疲劳强度17

4.3.2蜗杆刚度的校核18

5.压下螺母的设计及强度校核20

5.1螺母的尺寸计算20

5.2螺母ቤተ መጻሕፍቲ ባይዱ强度校核20

2.1矫正机压下方案5

中厚板生产压下规程设计

中厚板生产压下规程设计一、前言中厚板是建筑、桥梁、船舶、核电等重要领域的重要材料,在工业生产中应用广泛。

因此,设计一套中厚板生产压下规程,能够实现标准化、规范化、集约化生产,不仅有利于提高生产效率,也有利于确保产品质量,达到生产企业的可持续发展目标。

二、压下规程设计的目的和意义中厚板压下制造是钢铁加工行业不可或缺的工序之一,同时也是一项非常复杂的工艺。

中厚板压下时材料发生塑性变形,需要用到相应的压下工艺进行制造。

制定中厚板生产压下规程,可以通过规范化生产流程和流程控制,确保产品的质量、增加生产的效率,降低制造成本。

此外,设计一套中厚板生产压下规程,还可以有效地减少生产过程中的浪费和失误,提高生产过程的安全性和可靠性。

从而在满足不同行业对中厚板品质和数量的要求方面,提供有效的技术支持和保障。

1、计划规划确定生产压下规程的制定目标和任务,并制定详细的计划。

根据产品要求和技术规范,确定生产压下规程的书写格式。

2、资料收集和技术规范的编制收集有关中厚板压下生产工艺技术方面的资料,对其进行系统分析和整理,并根据国家对钢铁产业的政策、标准和技术规范编制符合标准的生产压下规程。

3、生产工艺流程和控制设计生产工艺流程、制定生产规程和安全生产标准。

制定详细完整正确的生产操作程序和操作规范,详细规定生产中出现问题应怎么处理,以保证中厚板生产质量的稳定和提高生产效率。

4、参数设置和操作规范应根据中厚板生产过程的要求,确定可靠的压下工艺参数设置和安全操作规范,严格执行压下工艺参数设置和操作规范。

5、人员培训和实施对管理人员和操作人员进行生产压下规程培训,宣传和推广生产压下规程;制定全员参加的生产压下规程宣传计划,方便所有员工能够逐步规范化生产压下工艺操作,从而提高工作效益,生产高质量的中厚板。

四、总结本文通过制定中厚板生产压下规程的步骤和意义、可以在工业生产中采用规范化和科学化的方法,规避不良产生,并为保证产品质量和生产效率提供技术支持和保障。

中厚板矫正机压下机构毕业设计指导书

中厚板矫正机压下机构设计摘要轧钢生产已经成为冶金生产行业中把钢坯轧制成钢材的重要生产环节,具有产量大、品种齐全,生产过程机械化自动化程度高等许多优点,是满足国民生产需要的重要技术。

并且随着科学的发展,轧钢生产行业与传统机械业进一步紧密的结合在一起。

利用轧钢生产技术,提高轧制产品的质量,减少轧制生产时间,提高成材率,降低生产成本和材料的利用率已经成为轧钢机械设计的主要目标。

而矫直技术是提高板带钢产品表面质量和平坦度的重要环节。

本文介绍了中厚板产生不平直度的原因,中厚板矫直机的种类,中厚板矫直机基本参数、力能参数的确定,中厚板矫直技术的发展。

依据板带矫直机的生产过程和工作原理,经过现场实习,首先从中板矫直机的总体方案评述开始,依次进行了压下电机的选择计算,压下螺丝、压下螺母的的设计及校核,蜗轮蜗杆的设计及校核,轴承的设计及寿命校核,并且研究了矫直机的发展方向。

关键词:压下系统;矫正力 ;矫正机;Type Plate Straightening Machine Pressure SystemDesignAbstractThe product of steeling has become an important tache of rolling billet to be steels in the metallurgy produce industry. The strongpoint of this industry is have great output of the production is the variety production. and the produce process is very mechanization and automatization.The steeling is a important technology to fulfill the country need.Also with the development of steeling industry the industry integrate very well with the traditional mechanism industry. How to make use of the steeling manufacture technology, enhance the rolling quality of the production, decrease the product of rolling time,enhance the rate of product useful rolled steel .The straighting technology is a important tache to enhance the surface quality and flatness of the production .This article describes the reasons inflatedness occurred on medium and heavy plate.The type of levelers,the determination of basic parameters,energetic date for 2600 plate leveler,the decision for complete structure and design,the development of plate leveling technology .This article design basis on the board-strip straighting machine produce process and the working principle in the steel metallurgy. This article first begin with the scheme review of the energetic date for 2600. Then go along with choice of the pressure electromotor, the design and checking of pressing the nut and the pressure screw, Worm and worm gear equipment.than design and checking the life of the bearing.Following designed the local assessor and the over all structure. Besides researched the development direction of the straighting machine .Keywords:Pressure system; Correction force; flatness目录1. 绪论 (1)1.1 矫正机现状 (1)1.2辊式矫正机的发展趋势 (1)1.3辊式矫正机的分类 (2)1.4矫正机压下系统 (2)1.5辊式矫正机原理 (3)1.6国内外概况和预测 (3)1.7矫正机压下机构的研究内容 (3)2.总体方案 (5)2.1矫正机压下方案 (5)2.2矫正工艺 (6)2.2.1上排工作辊整体平行调整 (6)2.3总体结构设计 (6)2.3.1压下装置的组成 (6)2.3.2电动机 (7)2.3.3减速机 (7)2.3.4联轴器 (7)3.压下电机选择 (9)3.1矫正机结构参数的确定 (9)M的确定 (10)3.2矫正扭矩k3.3各辊矫直力P的计算 (11)3.4 压下螺丝主要参数计算 (11)3.5电机的选择 (13)3.6传动比的分配 (13)4.蜗杆传动的设计 (15)4.1材料的选择 (15)4.2 蜗轮蜗杆的参数计算 (15)4.3 蜗杆的校核 (17)4.3.1校核齿根弯曲疲劳强度 (17)4.3.2蜗杆刚度的校核 (18)5.压下螺母的设计及强度校核 (20)5.1 螺母的尺寸计算 (20)5.2 螺母的强度校核 (20)6.圆锥滚子轴承寿命计算 (22)7. 润滑方式的选择 (25)8.经济可行性分析 (26)8.1 设备的可靠性分析 (27)8.2 投资回收期 (28)结论 (30)致谢 (31)参考文献 (32)1. 绪论1.1 矫正机现状随着科学技术的发展,钢铁行业的发展日趋完善。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

距; E % % % 材料的弹性模量; I % % % 材料横截面对中性

轴的惯性矩; s % % % 屈服 应力; b, h % % % 板材 的宽度

和厚度;

s %%%

材料的最大弹性应变;

1 !z

%%

%

总变形

曲率; E! % % % 材料的加工硬化强度模量。

1 2 残余挠度的确定 传统弯曲理论中的挠度公式是由弹性变形得到

础上再增加一个值,

假设增加的反弯曲率值

1 !!

是最

大原始曲率 1 r0

。从图中可以看到,

增加反弯曲率后

的残

余曲率

1 r!2

明显大于 1 r2

以及

1 r1

,

说明弯辊的目的

达到了。根据公式( 2) 、( 3) 、( 4) , 可确定出矫直辊的

弯辊量 !, 即:

!=

2m

w{ [

3 2

-

1 2

(

2

sr h

0

C % % % 残余曲率与屈服曲率之比。

1 3 矫直辊基本压弯量的确定

这里假设辊式矫直机采用上 辊系整体倾斜调

整, 如果确定了入口辊 2 和出口辊 10 的压2) 。

入口辊 2 的基本压弯量为:

2 = 2 f = 2( t + c )

( 6)

出口辊 10 的基本压弯量为:

目前, 国产中厚板矫直机还无法完成弯辊功能, 主要原因在于没有一个完善的矫直压下模型。矫直 压下模型由入、出口矫直辊的压弯量设定和弯辊量

设定两部分组成。由 于辊式矫直 过程是由 多次反 弯、弹复组成的弹塑性变形过程, 板材变形复杂, 多 年来矫直压下模型一直是人们重点研究的课题[ 1] 。

但有关矫直辊压弯量设定的文献还不多见[ 2~ 5] , 虽 然的场哲[ 6] 对矫直辊弯辊量设定进行了探讨, 但离 实际应用还有一定距离。在此, 笔者将矫直辊基本 压弯量设定作为确定弯辊量的理论基础, 提出了确 定矫直辊弯辊量的方法, 旨在建立较为完整的矫直 压下模型, 为进一步实现多功能、全自动中厚板矫直 机的国产化。

摘 要: 矫直机压下模型主要由入、出口矫直辊的压弯 量设定和矫直辊的弯辊量设定组成。根据梁的弹塑性弯曲 理论, 矫直辊的压弯量应该由作用在板材上的反弯挠度来确定, 即通过确定弹复挠度、残余挠度而得到反弯 挠度, 从而得到矫直辊的压弯量; 矫直辊的弯辊量由最大原始曲率 及入口板 件厚度的塑 性变形层 深度来确定。 研究结 果表明计算值与实际设定值较吻合。 关键词: 辊式矫直机; 压弯量; 挠度; 弯辊量 中图分类号: T G335 5 文献标识码: A 文章编号: 1001 0963( 2006) 08 0028 04

同一规格的板材, 弯辊量也可以不同。所以, 这里给 出的弯辊量设定模型只是一个基本值。 2 1 原始曲率补偿法

弯辊量的设置就是确定矫直辊弯曲量的大小, 让较小原始曲率的纵向纤维得到大的反弯曲率, 大 原始曲率的纵向纤维得到较小的反弯曲率, 使弹复 后的纵向纤维残余曲率基本一致。图 4 为板材在弯 曲过程中各曲率之间的变化关系。图中 ∀ 为沿板宽

Fig 4 Total def ormation curvature and elastic recovery curvature ( ideally elastic plastic materials)

2 2 塑性变形层增加法

在原始曲率不确定时, 要设定入口辊 2 的压弯

量, 一般是让板材反弯变形到塑性区占厚度的 80%

Intermesh Model of Hot Roller Leveler for Plate Steel

Z H OU Cun long1, 2 , XU Jing 3 , WA N G G uo do ng 1 , LIU X iang hua1

( 1. State K ey L abo rato ry of Ro lling and Automat ion, N o rtheast ern U niversit y, Shenyang 110004, Liaoning, China; 2. Schoo l o f M aterials Science and Engineer ing, T aiy uan U niver sity o f Science and T echnolo g y, T aiyuan 030024, Shanx i, China; 3. Shanx i M etallur gy Design Institute, T aiyuan 030001, Shanx i, China)

方向上具有最大原始曲率 1 的纵向纤维弯曲变形关 r0

系曲线; # 为沿板宽方向上原始曲率为零的纵向纤 维变形关系曲线。在 矫直辊给予 板材一反 弯曲率

1 !z

-

1 r0

的基础上, 可以看 到 ∀ 、# 的残余 曲率分

别为

1 r1

和1 r2

。现

在,

让∀

的残余曲率不变,

#

的残余

曲率加大, 则通过弯辊的作用, 让 # 的反弯曲率的基

立在弹性变形基础上, 故得到的应是弹复挠度与弯

曲力矩的关系[ 7, 8] , 即:

t=

ML2 4 8E I

( 2)

M=

s

bh 2 6

{

[

3 2

-

1 2

(

2

s

h

!z )

2

]

+

EE![ 2

hs !z +

1 2

(

2

s

h

!z )

2-

3 2

]

}

( 3)

式( 2, 3) 中, M % % % 弹塑性弯曲力矩; L % % % 矫直辊辊

10 = ( 0~ 2) w

( 7)

图 2 矫直辊的布置( a) 、弯矩( b) 和压弯量( c) 示意图 Fig 2 Roller arrangement ( a) , bending moment ( b)

and intermesh ( c)

2 矫直辊弯辊量的设定

图 1 弯曲挠度示意图 Fig 1 Elastic recovery deflection and residual deflection

左右。矫直辊的弯辊量是使小原始曲率处板材纵向

纤维弯曲进一步增加, 则在已发生的塑性变形的基

础上, 利用使板材塑性变 形层达到 5% h~ 15% h

时的弯曲挠度得到矫直辊的弯辊量, 即:

!= 2m1 m2 w

( 9)

式中, m1 % % % 弯辊系数( 一般取 1 05~ 1 15) ; m2 % % %

总变形曲率按可使入口处板材塑性变形层达到 80% h 来选取, 则相对总变形曲率为 5。由于相对 总变形曲率为相对原始曲率与相对反弯曲率之和, 在未知原始曲率的情况下, 假设相对原始曲率为零,

第 18 卷第 8 期 2006 年 8 月

钢铁研究学报 Jour nal of Ir on and Steel Research

V ol. 18, No . 8 A ug ust 2006

中厚板热矫直机压下模型

周存龙1, 2, 徐 静3 , 王国栋1 , 刘相华1

( 1. 东北大学轧制技术及连轧自动化国家重点实 验室, 辽宁 沈阳 110004; 2. 太原科技大学 材料科学与工程学院, 山西 太原 030024; 3. 山西省冶金设计院, 山西 太原 030001)

中厚板热矫直机是布置在控冷之后, 保证板材 平直精度、消除残余应力的重要设备。近年来, 随着 中厚板宽度的增加, 客户对平直度精度要求的提高 以及在中厚板生产线上广泛采用 T M CP( 控制轧制) 工艺后, 进入 热矫直机前的 钢板温度 低、屈 服强度 高、冷却不均而导致板材产生板形不良等问题, 要求 矫直设备强度大、刚度高, 还应具有弯辊功能。

的。在此, 塑性变形遗留下来的残余挠度采用崔甫[ 3]

的研究结果, 即: 当残余曲率小于屈服曲率时

c=

w=

sL2 6E h

( 4)

当残余曲率大于屈服曲率时

c=

20C4 - 18C3 + 2C w 9C4 - 6C2 + 1

( 5)

式中, w % % % 屈 服 挠 度 ( 屈 服 曲 率 对 应 的 挠 度) ;

上述矫直辊基本压弯量的调整是由矫直辊压下

机构来完成的, 通常可用于矫直普通浪弯, 即沿板宽 方向上板材各层的纵向纤维变形一致的板形, 但对 于具有中浪、边浪及单边浪等不良板形的板材, 则要 求矫直辊具有弯辊功能, 针对不同板形进行不同方

& 30 &

钢铁研究学报

第 18 卷

向的调整( 见图 3) 。 弯辊量的大小主要根据浪形来确定, 即使对于

修订日期: 2005 11 21

第8期

周存龙等: 中厚 板热矫直机压下模型

& 29 &

直辊与板材接触点位置对弯曲力矩的影响; ∃ 认为 零弯距点的位置在相邻辊的中点。

弯曲有两种不同的表示方法, 即: 曲率和挠度。

反弯曲率对应反弯挠度, 弹复曲率对应弹复挠度, 而 残余曲率( 残余曲率= 反弯曲率- 弹复曲率) 则对应

Abstract: A ccor ding to elast ic plastic theor y o f beam, rever se bending deflect ion w hich is co mpo sed o f elastic r e cover y deflectio n, residual deflection decides ro ller! inter mesh. By using initial cur vature and depth o f plastic lay er, r oller bending value is o btained. T he r esult s sho w that the calculated results a re consistent w ith the set ting val u es . Key words: ro ller leveler ; inter mesh; deflection; r oller bending value