复杂断面型钢连轧机微张力控制系统的研究

型钢往复连轧中微张力控制的基本原理简介

1 4 MT . C的应用 效 果

图 4为 在 轧 钢 过 程 中 MT C控 制 下 U 的 调 整 R

图2 U EU R、 、 F架 机 之 间 的微 张 力 通 讯 逻 辑

t2 M C的 实现 . T

在控制系统 中, 微张力控制被整合进入到其主轧机 的控制系统——sM D N D传动控制系统。三架 IA Y

轧 机之 间 的数据 交换 如 图 2所 示 , 间 的通 讯 是 通 其

过 SE E S公司的 S5 IM N S2通讯板来实现 的, 中在 其

三架 轧 机 的 硬 件组 态 中设 置 U R轧 机 的 S 5 S 2为 主

的变 化 ( 钢 温 、轧 辊 的 车 削 情 况 、钢 坯 表 面 的 如 粗 糙 情 况 等 ) 而 变 化 的。 在 轧 钢 过 程 中 M C T ( nmm tninc 1 Mi i s t )微 张 力 控制 系 统 的 目的就 是 e o r

,

叫 ——L — 虬+

U R E D U F

vH /

I t

vH /

图 1 U 、 D、 F轧 机 之 间 的 轧 制 过 程 RE U

时 时地 通过 调整 轧机 之 间 的附加 速度 给定来 保持 各

轧 机 中钢表 面 的张力 恒定 。

轧 机能 被 测量 的变 量有 电机 电流 、 电机速 度 、 电

机 的转 矩 、 轧制 力还 有 出 口速度 , 载转距 能 由负载 负 观测 器来 计 算 。各 轧 机 之 间 是 相 对 独立 的 , 轧 机 各 的 压下 量 即 辊 链 是 不 一 样 的 。为 了保 持 张 力 的恒 定, 引入 了 M / r 于恒定 的方法 , 中 M 为 负 F等 其 载转 矩 ,r 轧 机 的轧 制 力 , 值 可 以用 轧 机 的水 F为 其 平 辊 和立 辊 轧制力 的均方 根值来 代 替 。如 果轧制 力

微张力轧制的控制与研究

微张力轧制的控制与研究赵逸云(宝武股份武钢有限湖北武汉430000)摘要:微张力轧制是不用活套支撑器,而用主电机的传动力矩随张力变化直接控制轧件在机架间张力的一种轧制方法。

关键字:棒材、微张力、转矩、速降补偿1.前言微张力轧制是基于在轧制过程中利用软件自动测量、分析电机转矩变化及相邻轧机间张力,适时修正以实现轧机间的张力控制最佳化。

微张力轧制对高速棒材生产线安全稳定运行极其重要,常用在粗、中轧区域,可以大减少轧制过程中两机架间堆拉关系不匹配造成的产品质量问题以及导卫件损坏、堵钢等生产事故,有利于提高生产率,降低成本消耗。

2.问题描述高速棒材生产线自2022年1月试生产以来,轧机导卫件损坏频繁,并且在一、二号剪区域偶尔会因为粗、中轧堆拉关系不匹配而产生异常的浪形波动。

图一是一次较严重异常浪形偶发事件,极其容易导致堵钢,影响生产效率。

3.原因分析A.微张力的测量图二是微张力的测量示意图,当轧件通过N架轧机时,N架轧机咬钢时,计算机对N架轧机的电机转矩进行检测和储存,作为无张力转矩值;当N+1架轧机咬钢后,再检测和储存N架轧机的电机转矩。

B.微张力轧制的实现高速棒材生产线粗、中轧的各组机架间一般都由微张力控制来完成轧件的轧制,其大多是通过主传动电机转矩比较法来实现的。

具体实现原理如下:在轧件进入相邻下一个轧机之前和之后,在轧机主传动电机达到稳定运行状态的前提下,分别对本架电机的转矩值进行测量并储存,并通过比较的差值来反映堆钢、拉钢以及堆拉钢的程度,然后再由对本机架速度的调整来使转矩的差值达到允许范围以内,这个调节过程只能在轧件于各机架间的穿料过程中才能进行。

调节过程中还要对原速度设定值进行修正,然后将修正后的值储存起来,作为下一根轧件的初始设定。

C.微张力的影响因素微张力的计算容易受到电机转矩波动影响,导致其计算不准确。

轧机在轧件咬入瞬间会受到冲击使得电机的转速有一个动态降低过程,此过程会导致轧件头部产生不规则形变,轧件头部粗细不均又会导致电机转矩不合理波动。

微张力控制介绍

2 工艺设备介绍2.1 工艺设备承钢棒材厂生产线轧机为全连续式大型轧钢机,共18架,呈平立交替式布置。

主轧线的主要设备有:冷坯上料设备、步进梁式加热炉、高压水除磷系统、轧机、切头及事故飞剪、控温水冷系统、水冷淬火装置、在线测径仪、组合式分段飞剪、步进齿条式冷床、摆动式冷剪、计数、打捆、称重和收集装置、液压润滑系统。

上述所述设备的主要部分引进世界上著名的冶金设备设计制造公司—达涅利公司,其余部分为国外设计国内制造。

在这条生产线上还预留了钢坯无头焊接机、减定径机组、大盘卷等设备的空间。

加热炉为步进式加热炉,冷料的额定小时产量为150t/h,装出料方式为侧进侧出,可单排和双排装料,燃料为高炉煤气,加热炉采用气化冷却、煤气空气双蓄热燃烧技术。

全生产线18架轧机分为粗、中、精轧三个机组,粗轧机组6架轧机,中轧机组8架轧机,精轧机组为4架轧机。

其中,在第13~14架轧机具备快速换辊功能,16#、18#架轧机为平、立可转换轧机,全线轧机为短应力线轧机。

轧线上设有两台切头和事故碎段剪,一台倍尺飞剪。

在中精轧机组间的两组和精轧机后的一组水箱用于某些需控温轧制的产品的生产,需控温的规格为Φ18~40mm。

在精轧机组后设置淬火加回火处理(QTB)装置,用来对Φ12~40mm的螺纹钢进行控制冷却。

该装置由四条水冷线加一条辊道运输线组成,其中有三条水冷线是用于2~3线切分的螺纹钢的冷却,有一条水冷线是用于线轧制螺纹钢时的冷却,辊道运输线是用来运送不需QTB处理的规格。

冷床为步进齿条式,宽120m,长14m。

冷床在输入侧设有矫直板,在输出侧设有齐头辊道、编组链和平移装置。

定尺摆剪位于冷床输出辊道之后用于下冷床之后的轧件的定尺剪切。

在冷剪之后设有加速辊道和双辊道,用来将切成定尺的钢材移送到链式运输机上。

在链式运输机后部设有钢材的计数装置,自动完成成品钢材的定支包装。

在链式运输机后为钢材的堆垛装置,自动打捆机,称重装置等。

车间电气传动采用了当今较流行的变频调速技术以及先进的自动化控制系统。

微张力控制介绍

2 工艺设备介绍2.1 工艺设备承钢棒材厂生产线轧机为全连续式大型轧钢机,共18架,呈平立交替式布置。

主轧线的主要设备有:冷坯上料设备、步进梁式加热炉、高压水除磷系统、轧机、切头及事故飞剪、控温水冷系统、水冷淬火装置、在线测径仪、组合式分段飞剪、步进齿条式冷床、摆动式冷剪、计数、打捆、称重和收集装置、液压润滑系统。

上述所述设备的主要部分引进世界上著名的冶金设备设计制造公司—达涅利公司,其余部分为国外设计国内制造。

在这条生产线上还预留了钢坯无头焊接机、减定径机组、大盘卷等设备的空间。

加热炉为步进式加热炉,冷料的额定小时产量为150t/h,装出料方式为侧进侧出,可单排和双排装料,燃料为高炉煤气,加热炉采用气化冷却、煤气空气双蓄热燃烧技术。

全生产线18架轧机分为粗、中、精轧三个机组,粗轧机组6架轧机,中轧机组8架轧机,精轧机组为4架轧机。

其中,在第13~14架轧机具备快速换辊功能,16#、18#架轧机为平、立可转换轧机,全线轧机为短应力线轧机。

轧线上设有两台切头和事故碎段剪,一台倍尺飞剪。

在中精轧机组间的两组和精轧机后的一组水箱用于某些需控温轧制的产品的生产,需控温的规格为Φ18~40mm。

在精轧机组后设置淬火加回火处理(QTB)装置,用来对Φ12~40mm的螺纹钢进行控制冷却。

该装置由四条水冷线加一条辊道运输线组成,其中有三条水冷线是用于2~3线切分的螺纹钢的冷却,有一条水冷线是用于线轧制螺纹钢时的冷却,辊道运输线是用来运送不需QTB处理的规格。

冷床为步进齿条式,宽120m,长14m。

冷床在输入侧设有矫直板,在输出侧设有齐头辊道、编组链和平移装置。

定尺摆剪位于冷床输出辊道之后用于下冷床之后的轧件的定尺剪切。

在冷剪之后设有加速辊道和双辊道,用来将切成定尺的钢材移送到链式运输机上。

在链式运输机后部设有钢材的计数装置,自动完成成品钢材的定支包装。

在链式运输机后为钢材的堆垛装置,自动打捆机,称重装置等。

车间电气传动采用了当今较流行的变频调速技术以及先进的自动化控制系统。

轧钢电气自动化控制系统改造技术探讨

3 . 1轧 线 的两 级 自动化 控 制 1轧钢 自动化 进 一 步发 展应 该 注 意 的问题 轧线 自动化 控 制采 用 两 级 自动 化 的控 制 系 统 , 对 于一 些 控 制 信 连 轧 机 是 现 在轧 钢 普 遍 使 用 的一 种 机 器 ,因为 它 的生 产 效 率 传动 网和分布的 I / 0网 高, 质量也易于控制 , 并且能够实现 自动化和机械化的结合 , 这样轧 息和系统状态信息都要通过各 自的监控 网、 这样通过 3 级通讯网络进行联接 , 最终形成并行运算 、 集 中管 钢的产量就大 , 企业 的经济效益就能达到。许多的先进科学成果都 交换 , 分散控制和资源共享的计算机控制系统。 应用于连轧过程 , 这样就促进 了轧钢 自动化 的发展 , 自动化技术在 理机制 、 3 . 2人机界面对连轧设备控制的实现及仿真 轧钢 的 运用 已经趋 于 成熟 。随着 社 会技 术 的发 展 , 为 了适 应 轧钢 自 监控组态软件可 以提供友好的人机交互界面, 现在强大的通讯 动化的进一步发展的要求 , 所 以我们应该从以下几个方面来加重认 适合开发上位机的控制 识: 第一 , 轧 制 过程 中数学 模 式 的把握 和确 定 。 在 轧 制过 程 中 目前 还 功能为轧钢的人机系统提供了有力的保 障, 分别为 : 人机接 口与 存在着一些数学上的计算 问题 , 比如摩擦力的分布 、 张力 的计算等 , 系统 。现代的 自动化控制系统可以分为两层 , L C之间的网络 ,能够实现彼此间的信息交换 ; P L C与各 自的远程 还有对轧机 的动态特性活套 的支撑响应特性等也存在计算精度上 P / O站 之 间 和调 速 传动 之 间 的通讯 网络 , 这一 层 主 要 完 成 P L C把 设 的问题 。轧制 主 要依 靠 自行 的张 力调 整 , 新 厂 的 连轧 实 际 过程 参 数 I 最终达到收集各调速传 与 设 定偏 差 也较 大 ,所 以最 终 的 控制 模 型 是来 至 大 量 的生 产 实 际 , 定参数和控制指令传送到各调速传动系统 , R T上显示 。 通过学习来不断修正。 刚开始新的规格和新 的钢种的轧制难免是是 动系统 的状态和电气参数送到人机接 口的 C 3 . 3 P L C实 现速 度 级联 控 制及 微 张力 控 制 处于尝试性的 , 会 出 现 尺寸 上 的差 量 , 现 在 完 善 的理 论 模 型 可 以更 轧钢主要 的 P L C的 C P U要有强大的浮点运算功能,运算速度 加 接 近实 际设定 的参数 , 能够 减少 试 轧 的次 数 。 第二 , 要 进一 步 完善 并 且运 算 的周 期 短 , 这 样才 能 达 到控 制 系 统需 要 的 快 速性 , 通 过 检测 仪表 和 相关 变 换 系统 的性 能 。现 在轧 钢 的 速度 越 来 越快 , 产 品 快 , L C编程 , 就能将速度级联控制 的数据快速的传人控制系统 , 这种 的范围也越来越广 , 质量要求也越来越高 , 所 以轧钢检 测仪 表的性 P 并且稳定性较好 。微张力控制采用 能以及功能要求需要进一步增强和完善。比如 , 有些要求 的进度极 方式能够被控制 的进度和速度 , 此过程中所使用的的直流传动装置输 出量可 高, 因为这些轧机则要求的在线检测残余应力和组织能力较强 。第 的是转矩记忆的方法。 传统 的轧机组都是弱磁调速 点数电流和转矩 的关 系在 三, 进一步改进计算机控制系统的配置 , 这样对计算机 的各项性能 以被采集 , 所 以 采用 的是 转 矩 记 忆法 , 此 种 情况 电 流 上都有所提高 , 比如可靠 性 、 稳定 性 、 快速性 和维修检 测的便利性 弱 磁 区域 不 成 比例 关 系 , 等。 紧跟着计算机的发展 , 不断改进计算机的控制系统 , 轧钢系统要 记忆 法 是 不能 完成 的 。 3 . 4传动系统的仿真观测 求在不断发展过程系统的同时 ,也要配合管理机制的发展系统 , 这 样 才 能保 证 管理 机 与控 制 机 的控制 系统 稳 定 的结 合 起来 , 从 而形 成 3 . 4 . 1单机仿真观测 运用监控仿真软件对每 台电机的运行亲陆 昂进行在线 的仿真 分级集成控制系统。 第四, 使控制系统不断优化。 最优控制是指全 面 通过 观 测 , 对相 关 不恰 当的 参 数进 行 修 改和 调试 , 这 样 电机 就 考 虑 到机 电设 备 、 控 制 系统 和 工 艺 的互 相条 件 , 全面 考 虑 各项 条 件 , 检测 , 就能最终达到生产过程的稳定 、 优质和高效。这是一个较为复杂的 能 在最 佳 状 态下 运 行和 工作 。 3 . 4 . 2 轧机 仿 真 观测 过程 ,因为 为此 过 程 中受 到客 观 和 主管 等 各 种 变化 因素 的影 响 , 有 些 因素 还没 有 能够 达 到量 化 的水 平 , 能 够 量 化 的 因素也 要 不 断 的 完 轧 机 的仿 真 观测 是 利用 网卡实 现 与 P L C的通 讯 。 善和改进 , 这样才有可能达到最好的生产效率。 4 结 束语 轧 钢 自动化 就 是指 对 轧 钢 的过 程使 用 自动化 进 行 控 制 , 这种 自 总之 , 现代的轧钢生产正在 向着高效化 、 大型化 、 连续化和 自动 能够实现高速和高精度的轧制。当然也需要计算机来 化方向快 速的发展 , 社会生产要求轧钢技术越来越 高, 所以为了适 动化的控制 , 此过程的自动控制室设计员按照需 应社会发展 的需求 , 要时刻关注轧钢技术 的进一步发展 , 当然更多 配合完成高速准确 的控制过程。 要进 行 安排 和 设计 的 。传 统 的轧钢 过 程 有很 短 缺 点 , 不 能 完成 现 代 的 专业 型 人才 是 必不 可 少 的 。 社 会对 轧钢 的要 求 , 在 轧 钢 过 程 加入 了 自动 化 的 控制 系统 , 克 服 了 2 轧 钢技 术改 进 的 工艺 流 程 轧钢技 术中要求 的高精度 、 高效率和稳定生产的要求 , 但是 自动化 2 . 1工 艺 流程 自动化与计算 原 材 料 —— 加 热 — — 轧 机 开 坯 — — 切 头 —— 立 平 交 替 连 控制过程是需要有专业的人才才能达到既定的效果 , 机具有很大的联系性, 所 以也需要轧钢 自动化控制 系统与计算机技 轧 — —横 移——锯 切— — 冷却 — — 整理 术 的实 时更 新 。 2 . 2 轧钢 对 电控 系统 的技 术要 求 参 考 文 献 第一 , 连 轧机 组 直 流 电 的电 控装 置 应该 采 取 磁 场 可逆 方 式 实现 1 】 邓军 , 孙敏 . 冷 轧 热镀 锌 自动 化 控 制 系统设 计 [ z ] 涕 八届( 2 0 1 1 ) 中 低 速 和 正反 方 向 的运行 过 程 。第 二 , 直 流 调 速 系统 使 用全 数 字 直 流 【 调速装置来控制 , 最终形成双闭环的调速系统。 第 三, 对于调速系统 国钢 铁 年会 , 2 0 1 1 . 2 ] 奚 世峰 琏 铸 机 电 气 自动 化 控 制 系统 的设 计 与 实现 f J 1 . 科技传播 , 的控制需要通过 C B P通讯板 , 配合其他 的装置 , 通过 网络来传递控 [ 01 3. 制信息和故障的信号。 第四, 轧机控制 的指标归结 为以下 : 调速范围 2 3 ] 韩香 慧 , 张 笑虹 . 高速 线 材 生 产 自动 化 控 制 的 改进 与提 高[ J ] . 金 属 定位 1 : 2 0 ; 静态速 降为不大于 0 . 0 2 %; 动态速 降不大于 1 . 0 %; 调节 【 世界. 2 0 0 9 . 精度不小于 0 . 0 1 %; 动态速降的恢复时间不大于 3 0 0 m s 。 2 . 3轧 钢对 自动 化部 分 的要 求 采 用 网 络 控制 , 可 以减 少 连 接 电缆 的 消耗 ; 单 机 架 的 调 节 应 该 改选用手动微调实现 ; 机架间的控制使用级联调控制 ; 轧制表要进 行不断 的重新设定和修改; 机架之间采用微张力来实现控制。轧机 的正反控制使用正反爬行控制 的方法 ; 在润滑 、 液压和冷却水等 的 联锁控制中 , 应该设定综合 的故障报警 系统 �

微张力控制在大棒连轧机中的实现及应用研究

析, 进 而着重 研究 了微张 力控制 的具体 实现 过程 , 最 后指 出 了微 张力控 制在 实际应 用 中存 在 的问题 , 并 提出 了相应 的解 决措 施 。 关键词 : 微张力 控制 ; 棒材连 轧 ; 实现 ; 应 用

1 大棒 轧制线工艺介绍

宝钢集 团韶 关钢 铁 厂特 钢 事业 部 大 棒轧 制 线 主要 生产

使上述参数的变化对力矩的测量值影 响尽量小 , 近似 于达到理 想状态 , 从而有效提高微张力测量的精度 。微张力测量 的示 意

图如 图 1 所示_ 2 ] 。

N- 1 轧 机

o

Ⅳ o 轧 机

Ⅳ 。 + 1 轧 机

由飞剪系统将肥 大和温度 较低 的头 尾切除 , 进 入到 连轧机组 ,

F=GX × 丁 / R

△ F —G×” ×A T / R

得 电动机的转速有一个动态降低过程 , 必须对其 进行补偿才 能 补偿量 到速率预定值 中 , 来加 快 电动机 动态速 降的恢复 , 而在

轧机咬钢一定时间以后 , P L C再取消这个补偿量 。 微 张力封锁 : 只有在 轧件 的轧 制过程 中, 才 允许 微张力控 制起作用 。操作人员 可以通过在 控制系统 的人机界 面上设 置 微张力封锁功能来 调控微 张力控制 的投入与否 。而 一旦封 锁 了微张力控制 , 则机架间 的速率关系被保存并不再 调整。在实 际轧制过程 中, P L C只允许轧制同一轧 件时有微张力。如果第

连 轧 机组 的各 机 架 间 采 用 微 张 力 控 制 来 进 行 轧 件 的 轧 制 。轧 件 经 步 进式 加 热 炉 加 热 后 被送 至 炉后 的辊 道 上 , 由开 坯 机 进 行 9 个 道次 的轧 制 , 形成 2 1 0 mm X 2 1 0 m m 的中间方形 断面 , 再

复杂断面型钢连轧机微张力控制系统的研究

复杂断面型钢连轧机微张力控制系统的研究赵宪明吴迪佟玉鹏白光润邹杰张贵杰摘要:为提高型钢尤其是复杂断面型钢连轧时机架间张力的控制精度,研究了一种智能化微张力控制系统。

通过对预张力变化值的直接数据采集,该系统在计算机控制下调整主电机转速,以保持秒流量相等,实现轧制过程中轧件尺寸稳定。

该系统还可以根据数学模型及轧件尺寸自行确定控制张力的大小。

关键词:型钢连轧;张力控制Study on the micro-tension control system of complicated sectiontandem millZHAO Xian-ming,WU Di,TONG Yu-peng,BAI Guang-run,ZOU Jie,ZHANG Gui-jie (State Key Lab.of Rolling Automation,Northeastern University,Shenyang110006,China)Abstract:A kind of intelligence micro-tension control system has been studied to especially improve the control precision of tension between stands for complicated section continuous rolling.It can ensure the piece dimension stability.At the same time,it can automatically determined the tension according to the mathematical model and the piece dimension. Key words:continuous rolling of section;tension control1 前言自70年代以来,型钢轧机计算机控制系统和控制技术逐步完善,从而推动了型钢连轧的技术进步,型钢生产向连续化、高速化方向发展。

连轧时的张力设定计算和张力的自动控制

以平均单位张力σTm 乘以所作用的横截 面积A就是作用在轧件上的张力T,即:

而σTm < σs 时,张力作用使 轧件产生弹性变 形。

五、连轧时活套支持器的自动控制系统

为实现活套支持器的功能,活套支 持器的自动控制应完成两方面的任务: 活套高度的自动控制,其目的在于吸收 因带钢的速度偏差而引起的活套 张力的自动控制,其目的是保持作用于 带钢上的张力恒定

⇒

(2)公式分析: 要维持张力T恒定(即使 =C)有 两种方法: 方法一:维持 =C1和 =C2:用得 较多 方法二:使 ∝ 而变化,即按最 大转矩原则进行张力恒定的控制。

2. 方法一的讨论 (1)控制系统的组成——二部分构成 电枢电流控制部分:它是通过调节电 动机电枢电压来维持 Ia恒定。 磁场控制部分:它是通过调节电动机 的励磁电流,使磁通Φ随着钢卷直径D 成正比例变化,从而使Φ/D的比值保 持恒定。

(3)双机连轧时的无张力控制系统 首先,当轧件在R3机架中进行轧 制,而尚未进人R4机架之前,R3机架 的压头(LC)测出其轧制压力,经乘法 器和求和放大器将力臂值a计算出来, 并在采样保持器中记忆保持,作为轧 件在R3和R4机架中进行双机连轧时计 算轧制力矩之用。 然后,当轧件在R3和R4机架只进

由此可见:热轧时所谓的“无张力自动 控 制”,其实质为微张力控制, 以达到轧件尺寸、形状准 确,轧制过程稳定的目的。 应用:无张力自动控制技术主要应用于 难以形成活套的场合,如:热轧 带钢的粗轧连轧机、大中型型钢 轧机、线材棒材的粗轧和中间轧 机,得到广泛地采用

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

复杂断面型钢连轧机微张力控制系统的研究

赵宪明吴迪佟玉鹏白光润邹杰张贵杰

摘要:为提高型钢尤其是复杂断面型钢连轧时机架间张力的控制精度,研究了一种智能化微张力控制系统。

通过对预张力变化值的直接数据采集,该系统在计算机控制下调整主电机转速,以保持秒流量相等,实现轧制过程中轧件尺寸稳定。

该系统还可以根据数学模型及轧件尺寸自行确定控制张力的大小。

关键词:型钢连轧;张力控制

Study on the micro-tension control system of complicated section

tandem mill

ZHAO Xian-ming,WU Di,TONG Yu-peng,BAI Guang-run,ZOU Jie,ZHANG Gui-jie (State Key Lab.of Rolling Automation,Northeastern University,Shenyang

110006,China)

Abstract:A kind of intelligence micro-tension control system has been studied to especially improve the control precision of tension between stands for complicated section continuous rolling.It can ensure the piece dimension stability.At the same time,it can automatically determined the tension according to the mathematical model and the piece dimension. Key words:continuous rolling of section;tension control

1 前言

自70年代以来,型钢轧机计算机控制系统和控制技术逐步完善,从而推动了型钢连轧的技术进步,型钢生产向连续化、高速化方向发展。

型钢连轧的关键在于轧机的在线控制,机架间张力过大会造成轧件尺寸波动,甚至出现耳子、折叠、拉细、拉断等缺陷;而机架间出现推力会造成轧件失稳、弯曲、堆积等严重后果。

因此,在轧制过程中尽量保持机架间张力恒定,对保证安全生产和减少断面尺寸变化具有重要的意义,

2 型钢连轧张力控制技术研究现状

对大、中型型钢连轧,尤其是复杂断面型钢连轧,由于轧件在机架间难以或不能形成活套,因此开发了型钢连轧微张力控制技术:(1)电流储存法,利用张力对轧制力-轧制力矩-主电机电流的影响关系来控制轧机的主电机传动力矩或电流,使之恒定、从而保持机架间张力不变。

但在轧制过程中,张力并不是影响力矩或电流的主要因素,如轧件尺寸和温度波动对力矩或电流的影响常常更大。

(2)前滑法,虽然在小断面型钢连轧机取得了较好效果,但需数套高精度测速装置,费用太高。

因此在无活套的型钢连轧机上寻求更可靠、更迅速的机架间张力控制方法还需进一步研究。

为提高型钢连轧机的张力控制水平,进行了预张力式微张力控制系统的研究。

3 微张力控制系统

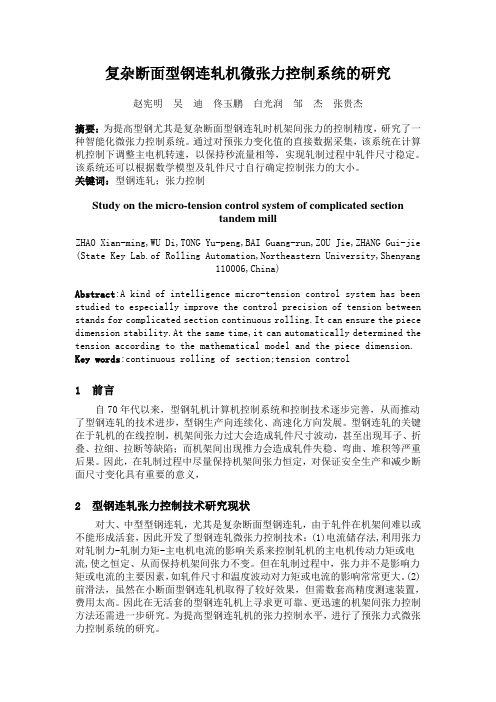

3.1微张力控制系统的工作原理

采用一种特殊的预张力测量装置,轧制前张力传感器处于受力状态,轧制时机架间张力的微小变化可使预先施加于张力传感器的张力值产生明显变化。

张力控制系统的原理如图1所示。

图1 张力控制系统原理图

1-轧机;2-张力测量装置;3-减速机机座;

4-扭矩仪和转速表;5-驱动电机;6-微型计算机

张力信号经微型计算机采集并进行处理。

根据张力信号的变化,计算机可算出前后机架的秒流量和转速差,并根据给定的数学模型发出控制信号给主电机,调整电机转速,其控制变量可同时在显示器上显示和在计算机中存储。

计算机可根据轧件尺寸确定轧制过程中张力的大小。

3.2连轧机性能参数

结构形式:四辊万能式轧机,UD机架,中机架可拆卸,可施加预应力,万能孔型-两辊孔型可相互转换。

轧辊平衡为弹簧式,驱动轴为万向连接轴,水平辊轴承为铜瓦,立辊轴承为滚动轴承。

轧辊尺寸:水平辊320~360mm,最大辊身宽200mm;立辊220~260mm,最大辊身高110mm。

水平、立辊压下行程分别为80、120mm,压下速度分别为0.5~5.0mm/s;最大轧制力均为300kN。

主电机为直流调速式,可控硅供电,电机功率54kW×2,转速

590r/min;100kW×1,转速0~980r/min。

减速机为直齿三轴减速机,采用一级减速,减速比15.75。

主要附属设备有:

(1) 数字式扭矩仪:测量高速轴扭矩,测量范围0~1000N.m

(2) 扭矩仪附属磁-电式数字转速仪,测量范围:0~16000r/min。

(3) 压力传感器:测量力能参数,测量范围:单侧200kN,并用计算机记录。

4 实验结果及分析

根据以上条件,用铅试样进行了H200mm×100mmH型钢轧件的模拟轧制实验,研究了张力或推力值,电机转速变化值,轧件变形和轧制力能参数,并研究了该系统对机架间张力或推力的反应精度和速度。

4.1控制系统灵敏性分析

该张力控制系统对机架间张力或推力的反应都很敏感,很小的张力或推力即可使预张值出现较明显的改变,并使主电机转速产生变化,见图2。

从图示结果可知,张力或推力达150kN以上,控制系统原设定的预张力值即出现明显变化,计算机可迅速作出相应反应,并将控制信号反馈给主电机,使张力恢复到设定值。

图2 前q后机架的转速变化

1-后机架;2-前机架

4.2系统对主电机控制范围的影响

实验结果表明,在该系统的控制下,主电机转速可根据计算机指令在较大范围内迅速调整,以满足秒流量相等的原则,即使在转速设定值明显不匹配的条件下,也能保证轧制过程的稳定性。

图2是在后一架轧机的主电机转速明显不匹配的条件下电机转速的变化情况,电机转速在1s时间内即调整到平衡值并保持稳定。

4.3张力对轧件变形和轧制力能参数的影响

在实验范围内,张力对轧件变形参数与轧制力能参数的影响如图3所示,由此可见,张力对轧件变形参数和轧制力无影响,仅对轧制力矩有轻微影响。

图3 张力对轧件变形参数与轧制力能参数的影响

a)张力对轧件厚度的影响1-边部;2-腰部;

b)张力对轧制力能参数的影响1-轧制力;2-轧制力矩

5 结论

(1) 本文研究的复杂断面型钢连轧机微张力控制系统具有较高的控制精度。

当机架间的张力大于150kN,控制系统即可感知并调整。

(2) 借助于该控制系统对复杂断面型钢的连轧,机架间张力不会对轧件尺寸和轧制力能参数产生明显的影响。

(3) 采用微型计算机实现对机架间张力的智能化控制,其系统本身可根据张力信号的变化调整前、后机架的主电机转速,以保证秒流量相等。

作者简介:赵宪明(1965~),男,(汉族)辽宁人,副教授。

作者单位:东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110006

参考文献

[1]Baur K.Metallurgical Plant and Technology.1983,1:75.

[2]原田利夫.塑性と加工.1975,16:60.。