关于抱箍式吊耳的设计制作及验算

吊耳的选用及受力计算

吊耳的选用及受力计算吊耳是一种常见的连接元件,用于将两个物体连接在一起,并且可以承受受力。

在选用吊耳时,需要考虑吊耳的材料、尺寸、受力方式等因素,并且进行受力计算,以确保吊耳的安全可靠性。

下面将详细介绍吊耳的选用及受力计算。

一、吊耳的选用1.材料选择:吊耳通常采用金属材料制作,如钢、铁、铝等。

在选择材料时,需要考虑吊耳所处的工作环境条件,如温度、湿度、腐蚀性等。

一般情况下,钢材是一种常用的选择,因为它具有良好的强度、韧性和耐腐蚀性。

2.尺寸选择:吊耳的尺寸应根据所需承受的受力和连接物体的尺寸来确定。

通常,吊耳的宽度和厚度应满足强度要求,长度应足够长使得吊耳能够正常连接并传递力的作用。

3.结构设计:吊耳的结构设计应能够满足连接的要求,并且具有良好的刚度和强度。

一般情况下,吊耳可以是一个带孔的板材,也可以是一个环形的结构,取决于具体的应用场景。

二、吊耳的受力计算吊耳主要承受两种受力:剪切力和拉力。

在进行吊耳的受力计算时,需要考虑以下几个因素:1.剪切力计算:剪切力是指吊耳连接物体时所受到的垂直于连接方向的力。

剪切力的大小取决于连接物体的重量和斜面角度等因素。

为了确保吊耳的安全可靠性,剪切力计算应该考虑吊耳的强度和剪切应力。

剪切力的计算公式为:剪切力=物体的重力×斜面角度剪切应力=剪切力/吊耳的截面积2.拉力计算:拉力是指吊耳所受到的沿连接方向的力。

拉力的大小主要取决于连接物体的重量和斜面角度等因素。

为了确保吊耳的安全可靠性,拉力计算应该考虑吊耳的强度和拉伸应力。

拉力的计算公式为:拉力 = 物体的重力× sin(斜面角度)拉伸应力=拉力/吊耳的截面积3.安全系数:在进行吊耳的受力计算时,需要考虑相关的安全因素。

通常情况下,可以使用安全系数来确定吊耳的强度,以确保吊耳在受力状态下不会发生破坏。

安全系数的计算公式为:安全系数=吊耳的破坏强度/吊耳所受到的力根据实际情况,选择合适的安全系数,一般建议使用1.5以上的安全系数。

盖梁抱箍施工法的设计及检算

盖梁抱箍施工法的设计及检算——抱箍法在天生河大桥的施工江珠高速公路项目经理部郭刚军摘要:在建筑施工行业里,尤其桥梁施工方面,地形、地质较差时桥的桥墩、盖梁采用抱箍施工较多,但抱箍施工的安全性、可靠性最重要。

体现在抱箍施工的设计、检算和加固。

现结合江珠高速公路天生河大桥盖梁施工,谈一下抱箍施工的设计、检算及加固。

关键词:抱箍设计抱箍受力验算加固1 工程概况天生河大桥跨越天生河水道和通道,为21—20m大桥。

桥址处鱼塘遍布,地形平坦,地势较低,属河口冲积平原区,线路与河流正交。

上部结构采用20m预应力砼宽幅空心板,先简支后桥面连续方案;下部构造为全幅宽整体三柱墩、坐板式桥台,桩基础。

盖梁长25.7m,高1.5m,宽1.6m。

由于现场地形、地质情况的限制,其盖梁施工采用抱箍法施工最为合理。

2 计检算说明盖梁抱箍施工图如下:立面图纵横梁顶平面图侧面图2.1设计计算原则2.1.1在满足结构受力情况下考虑挠度变形控制。

2.1.2综合考虑结构的安全性。

2.1.3采取比较符合实际的力学模型。

2.1.3尽量采用已有的构件和已经使用过的支撑方法。

2.2对部分结构的不均布,不对称性采用较大的均布荷载。

2.3本计算未扣除墩柱承担的盖梁砼重量。

以做安全储备。

2.4抱箍加工完成实施前,必须先进行压力试验,变形满足要求后方可使用。

3 横梁计算采用间距0.3m 的16cm ×14cm 的方木作横梁,横梁长2.5m ,共布设横梁86个。

盖梁悬出端底模下设特制三角支架,每个重约10kN 。

3.1荷载计算3.1.1盖梁砼自重:G 1=60m 3×26kN/m 3=1560kN3.1.2模板钢摸自重:G 2=186kN (根据模板设计资料) 3.1.3侧模支撑自重:G 3=15kN 3.1.4三角支架自重:G 4=10kN 3.1.5施工荷载与其它荷载:G 5=25kN横梁上的总荷载:G H =G 1+G 2+G 3+G 4+G 5=1560+185+15+10+25=1795kN q H =1795/25.7=70kN/m横梁采用间距0.3m 的方木,则作用在单根横梁上的荷载 G H ’=70×0.3=21kN作用在横梁上的均布荷载为:q H ’= G H ’/l H =21/1.6=14kN/m(式中:l H 为横梁受荷段长度,为1.6m)3.2力学模型 如图2-2所示。

吊耳计算及说明:

吊耳计算及说明:〔体育馆〕1、主梁共设置四个吊耳,布置见,吊耳规格为—30×200×3002、吊耳必须与主梁横隔板及腹板焊接,设置吊耳时顶板开槽让其通过,将吊耳焊接在腹板及横隔板上。

2<f V=125N/mm22<f=215N/mm2〔实际焊缝长度约300mm〕2<f V=125N/mm2吊耳计算及说明:〔体育场西〕1、主梁共设置四个吊耳,布置见,吊耳规格为—30×200×3002、吊耳必须与主梁横隔板及腹板焊接,设置吊耳时顶板开槽让其通过,将吊耳焊接在腹板及横隔板上。

3、吊耳的焊角尺寸必须满足设计要求,焊缝外表不得有弧坑和裂纹,且不得有损伤母材的缺陷。

2<f V =125N/mm 2 =33N/mm 2<f=215N/mm 22<f=215N/mm 22<f V =125N/mm 2 〔实际焊缝长度约300mm 〕吊耳计算及说明:〔怡景中学〕1、主梁共设置四个吊耳,布置见,吊耳规格为—30×200×3002<f V=125N/mm22<f=215N/mm2300mm〕=125N/mm2V2<f=215N/mm2吊耳计算及说明:〔松园北街〕1、主梁共设置四个吊耳,布置见,吊耳规格为—20*200*3002、吊耳必须与主梁横隔板及腹板焊接,设置吊耳时顶板开槽让其通过,将吊耳焊接在腹板及横隔板上。

3、吊耳的焊角尺寸必须满足设计要求,焊缝外表不得有弧坑和裂纹,且不得有损伤母材的缺陷。

4、主梁起吊时的吊耳受力情况:主梁重约26t ,平均每个吊耳承当6.5 t ,考虑到施工荷载及起吊加速增重的影响,每个吊耳实际承受提升力Qz=6.5*1.2=t,t,钢丝绳与程度面夹角为51。

,故吊耳还承受二个程度方向拉力; 即Qx=t,Qy=1.23t,其中须校核在Q Y 和Qx 作用下吊耳的强度。

1>Q z 作用下:2>Q X =作用下:3>,查表选用φ31钢丝绳6×19即可满足要求钢丝绳卸扣选用δ截面I-I 处:V I —I = =78N/mm 2<f V =125N/mm 2 截面I-I 处:σII-II = =26N/mm 2<f=215N/mm 2焊缝长度: Lw ==50mm 〔实际焊缝长度约300mm 〕×10×103 20×50 ×10×103 20×150 ×10×103 ×14×160 截面Ⅲ-Ⅲ处:V Ⅲ—Ⅲ==1N/mm 2<f V =125N/mm 2σⅢI-ⅢI ==2N/mm 2<f=215N/mm 2×10×103 20×200×10×103×130 1/2×202×200。

吊耳布置及焊缝计算

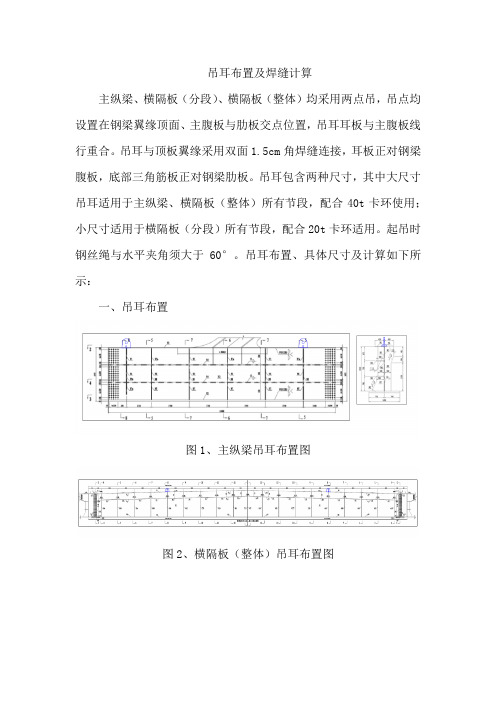

吊耳布置及焊缝计算主纵梁、横隔板(分段)、横隔板(整体)均采用两点吊,吊点均设置在钢梁翼缘顶面、主腹板与肋板交点位置,吊耳耳板与主腹板线行重合。

吊耳与顶板翼缘采用双面1.5cm角焊缝连接,耳板正对钢梁腹板,底部三角筋板正对钢梁肋板。

吊耳包含两种尺寸,其中大尺寸吊耳适用于主纵梁、横隔板(整体)所有节段,配合40t卡环使用;小尺寸适用于横隔板(分段)所有节段,配合20t卡环适用。

起吊时钢丝绳与水平夹角须大于60°。

吊耳布置、具体尺寸及计算如下所示:一、吊耳布置图1、主纵梁吊耳布置图图2、横隔板(整体)吊耳布置图图3、横隔板(分段)吊耳布置图二、吊耳尺寸图4、大尺寸吊耳细部图图5、小尺寸吊耳细部图三、大尺寸吊耳受力计算大尺寸吊耳适用于主纵梁及横隔板(整体),最大杆件重量为25t,采用两点吊,钢丝绳与水平面夹角为60°。

吊耳最大荷载: N=25×0.7×1.1×tan60°×104=333×103N。

耳板孔净截面处抗拉强度:σ=N2tb1≤fb1=min (2t+16,b−d0 3 )t=30mm,d0=75mm,b=80mm,b1=55mmσ=N2tb1=333×1032×30×55=100.9MPa≤f=215MPa耳板端部截面抗拉(劈开)强度:σ=N2t(a−2d03)=333×1032×30×(80−2×753)=185MPa≤f =215MPa耳板抗剪强度:Z=√(a+d0/2)2−(d0/2)2=√(80+75/2)2−(75/2)2=111.4mmτ=N2tZ=333×1032×30×111.4=49.8MPa≤f v=125MPa焊缝验算:N y=25×0.7×1.1×104=192.5×103NN x =N 2=333×1032=166.5×103N√(σf βf )2+τf 2=√(N y ∑l w ℎe )2+(N x∑l w ℎe)2=√(192.5×1032×240×10.5)2+(166.5×1032×240×10.5)2=50.5MPa ≤f f w=160MPaβf ——正面角焊缝强度增大系数,动载时取1.0;ℎe ——焊缝有效高度,ℎe =0.7ℎf =0.7×15=10.5mm ;l w ——角焊缝有效长度,l w =270−2ℎf =240mm ; f f w ——角焊缝承载力设计值,采用自动焊、半自动焊和E43XX 型焊条的手工焊接Q235钢构件时取160MPa四、小尺寸吊耳受力计算小尺寸吊耳适用于横隔板(分段),最大杆件重量为15t ,采用两点吊,钢丝绳与水平面夹角为60°。

吊耳的设计

夹紧吊耳的设计--非强制性附录NM4-100 范围这个非常强制性的附录为环向缠绕或者第二次粘接而附着的吊耳提供了设计方法。

建议连续荷载由金属带或者双环支撑的吊耳来处理,可参考非强制性附录NM-5所述。

当向前卷的吊耳承受间歇或者偶然荷载时,比如:起重时由风或小洪灾引起的荷载,建议层压板中复合应力的设计因子为5。

如果向前卷的吊耳承受连续荷载,例如:对名义直径不超过4英尺的容器的支撑力,或者对受由内压产生上浮力的平底容器的支撑力,层压板复合应力状态下通常的设计因子为10。

用于锚固容器的夹紧吊耳易于受到由内压产生的上浮力荷载。

设计者应注意,按照3A-260中的规定,平底水槽的底部没有够足的刚度可以允许用水槽中液体的重量抵抗风载或者是地震倾覆力。

这种夹紧系统应该以总的基底力矩来进行设计。

NM4-200 术语B,C,D:螺栓圆直径,in.(英寸)D:名义容器直径,ft(英尺)D i:容器内直径,in.D0:容器外直径,in.d:钢筋直径,in.E ax:轴向拉伸模量,psi(磅/平方英寸)E hp:环向拉伸模量,psie:荷载偏心距,in.(参见图NM4-1,NM4-2A和NM4-2B)F:吊耳的总荷载或者总反力,lb(磅)F H:水平方向的力(径向),lbG:风载,psf(磅/平方英尺)H:容器直边高度,ftH D:上封头的高度,fth:吊耳的高度,in.h min=吊耳的最小高度,in.h l:缠绕外包裹层或覆盖层高度,in.L:钢筋的长度,in.M ax:轴向力矩,in.-lbM hp:环向力矩,in.-lbM L::力矩系数,无量纲(见图NM4-3)M Q:风载引起的弯矩,ft-lbN:吊耳的数量P:由力矩引起的总的径向荷载,lbP*:单位荷载,lb/in.p:压力,psiR m:上卷的平均半径,in.S a:许可拉伸应力,取10倍的安全系数,psiS f:风荷载形状系数,无量纲,圆柱形容器取0.7T:总上卷拉力,lbt b:容器底部的厚度,in.t k:连接部位厚度(t w+ t b,仅对A型),in.t lug:吊耳的厚度,in.t w:容器壁的厚度,in.t1: 缠绕外包裹层或覆盖层的厚度,in.U net:净上浮力,lbW:总荷载,lbW max:外包裹层上的单位径向荷载,lb/in.W v:容器重量,lbw:吊耳宽带,in.β:弯曲系数,in.-1μ:泊松比,无量纲σ:拉伸应力,psiτw:沿容器壁的剪切应力,psiNM4-300 缠绕吊耳设计此设计分析是基于以下假设:吊耳要么离容器封头的顶部或底部很远,要么离任意刚性支撑环很远。

桥梁抱箍研发设计方案及计算书

桥梁抱箍研发设计方案及计算书抱箍设计方案一、工程概况:根据我标段桥梁施工所处山区地形环境较为复杂多变,盖梁施工中采用抱箍法。

盖梁结构承重由墩柱与抱箍间摩擦力提供支承反力,是主要的支承受力结构。

在此对抱箍受力情况进行演算,以确定结构能否保持安全稳定。

二、设计方案;1、原理:抱箍法其原理是在墩柱上的适当部位安装抱箍并使之与墩柱夹紧,临时设施及盖梁重量支承的抱箍上,利用抱箍与墩柱间的磨擦力传至墩柱。

“抱箍法”的关键是要确保“抱箍”与墩柱间有足够的磨擦力,以安全地传递荷载。

2、结构形式“抱箍”的结构形式涉及箍身的结构形式和连接板上螺栓的排列。

2.1、箍身的结构形式“抱箍”安装在墩柱上时必须与墩柱密贴,由于墩柱截面不能经销对圆,各墩柱的不圆度是不同的,即使同一墩柱的不同截面其不圆度也不同。

因此,为适应各种不圆度的墩身,“抱箍”的箍身宜采用不设环间加劲的柔性箍身,即用不设加劲板的钢板作箍身。

这样,在施加预拉力时,由于箍身是柔性的,容易与墩柱密贴。

2.2连接板上螺栓的排列“抱箍”上的连接螺栓,预拉力必须能够保证“抱箍”与墩柱间的磨擦力能可靠地传递荷载。

因此,要有足够数量的螺栓来保证预拉力。

如果单从连接板和箍身的受力来考虑,连接板上的螺栓在竖向最好布置成一排,便这样一来,箍身高度势必较大。

尤其是盖梁荷载很大时,需要的螺栓较多,“抱箍”的高度将很大,将加大“抱箍”的投入,且过高的“抱箍”也会给施工带来不便。

因此,只要采用厚度足够的连接板并为其设置必要的加劲板,一般均将连接板上的螺栓在竖向布置成两排。

这样做在技术上是可行的。

2.3连接螺栓数量的计算“抱箍”与墩柱间的最大静磨擦力等于正压力与磨擦系数的乘积,即F=f×N式中:F——“抱箍”与墩柱间的最大静磨擦力N——“抱箍”与墩柱间的正压力F——“抱箍”与墩柱间静磨擦系数而正压力N是由螺栓的预紧力产生的,根据“抱箍”的结构形式,假定每排螺栓个数为n,则螺栓总数为4n,若每个螺栓预紧力为F1,则“抱箍”与墩柱间的总正压力N=4×n×F1。

吊耳强度计算书

结论

0钢δ>16~25mm, =325Mpa;

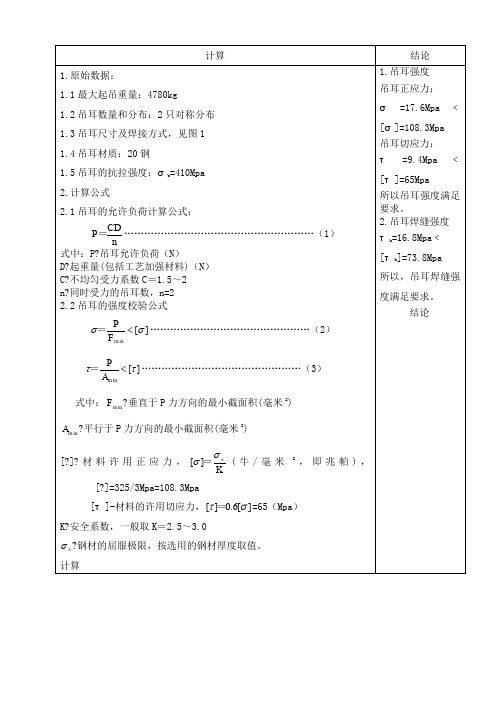

2.3吊耳的焊缝强度计算公式

本结构中:a)吊耳底面(如图1所示,110mm焊接面)焊接于井座配对法兰之上,焊接时不开坡口;同时b)吊耳侧面(如图1所示,150mm焊接面)焊接于侧板(扬水管)上,焊接时不开坡口。

我们只按a)情况进行计算。公式如下:

C不均匀受力系数C=1.5~2

n同时受力的吊耳数,n=2

2.2吊耳的强度校验公式

…………………………………………(2)

…………………………………………(3)

式中: 垂直于P力方向的最小截面积(毫米2)

平行于P力方向的最小截面积(毫米2)

[]材料许用正应力, (牛/毫米2,即兆帕),[]=325/3Mpa=108.3Mpa

………………………………………………(5)

式中:D-作用于吊耳上的垂直拉力(N);

a-焊缝宽度尺寸,如图2所示,

∑l-焊缝总长度,mm

[τh]-焊缝许用切应力(N/mm2),[τh]=0.18σb=73.8Mpa

3.计算

3.1吊耳的允许负荷计算

将D=4780×

……………………………………………………(1)

图1

图2

计算

结论

1.原始数据:

1.1最大起吊重量:4780kg

1.2吊耳数量和分布:2只对称分布

1.3吊耳尺寸及焊接方式,见图1

1.4吊耳材质:20钢

1.5吊耳的抗拉强度:σb=410Mpa

2.计算公式

2.1吊耳的允许负荷计算公式:

…………………………………………………(1)

式中:P吊耳允许负荷(N)

D起重量(包括工艺加强材料)(N)

钢结构吊装吊耳的计算.doc

钢结构吊装吊耳的计算.doc第一篇范本:正文:一:引言本文档旨在说明钢结构吊装吊耳的计算方法和设计要求,以确保吊装作业的安全和效率。

详细介绍了吊耳的构造、材料选用、承载能力计算、吊装荷载计算、验算等内容。

二:吊耳的构造1. 主体结构:吊耳主要由横担、抱杆、牵引环、连接板等组成。

2. 材料选用:吊耳的材料应选择高强度钢材,如Q345B等。

3. 构造要求:吊耳的构造应满足强度、稳定性和可靠性要求,且应便于吊装和安装。

三:吊耳的承载能力计算1. 材料强度计算:根据吊耳的材料强度参数进行计算。

2. 承载能力计算:根据吊耳的几何尺寸和工作条件,计算吊耳的承载能力。

3. 安全系数要求:根据相关标准要求确定吊耳的安全系数。

四:吊装荷载计算1. 荷载种类:包括自重荷载、附加荷载等。

2. 荷载计算方法:根据实际情况,利用静力学原理进行计算。

3. 安全保证:荷载计算结果应满足吊耳的承载能力要求。

五:验算1. 材料验算:对吊耳的材料强度和稳定性进行验算。

2. 构造验算:对吊耳的构造进行验算,确保吊耳的可靠性。

3. 承载能力验算:根据吊耳的承载能力计算结果,进行验算。

六:法律名词及注释1. 吊装作业安全法:指保障吊装作业安全的法律和法规。

2. 工程建设法:指规范工程建设活动的法律和法规。

3. 建筑安全法:指确保建筑安全的法律和法规。

附件:1. 吊耳构造图纸。

2. 吊耳材料强度及选择表格。

第二篇范本:正文:一:前言本文档旨在提供钢结构吊装吊耳的计算方法和设计要求,以指导吊装作业的安全进行。

详细介绍了吊耳的构造、材料选用、承载能力计算、吊装荷载计算、验算等内容。

二:吊耳的构造设计1. 主体结构:吊耳由横担、抱杆、牵引环、连接板等构成。

2. 材料选用:吊耳应采用高强度钢材,如Q345B等。

3. 构造要求:吊耳的构造应满足强度、稳定性和可靠性要求,并便于吊装和安装。

三:吊耳的承载能力计算1. 强度计算:根据吊耳材料的强度参数进行计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于抱箍式吊耳的设计制作及验算

作者:林新雄

来源:《建筑工程技术与设计》2014年第15期

摘要:一些塔类设备由于制造时未设计吊耳,吊装时需要安装抱箍式吊耳用于塔类设备的吊装,由于抱箍式吊耳是采用螺栓紧固产生摩擦力,使得吊耳与塔类设备在吊装过程中保持相对静止,保证吊装的安全。

因此抱箍式吊耳在制作和安装前需要准确的设计和验算,以确保吊耳的设计制作满足吊装需要。

关键词:抱箍式吊耳、制作、验算

1 概况

在许多化工项目中,经常遇到塔类设备的吊装,其中部分塔类设备在出厂前没有设置有吊耳,由于此类设备均属于压力容器,按压力容器相关规范到现场后不允许在压力容器上直接焊接吊耳等受力部件。

因此需要采用抱箍式吊耳,将吊耳通过抱箍夹在塔类设备的吊点上,以满足吊装的需要。

由于塔类设备长度较长、重量较重,一般都需要双机或三机抬吊,吊耳在吊装过程中,受力方向和大小都在不断变化,而抱箍式吊耳又是利用摩擦力确保吊耳固定在压力容器上,因此需要对抱箍式吊耳进行全面的受力分析和验算,才能保证整个吊装过程中,抱箍式吊耳能提供足够的强度和摩擦力。

2 实例分析

下面通过本人所负责的一次塔类设备的吊装,详细说明抱箍式吊耳的设计制作及验算。

2.1 设备的概况

某生物能源科技有限公司20万吨/年超临界萃取油浆综合利用项目,其中一个富烷烃油抽提塔,直径Φ3300mm,长度为33.7m,重量为143.7t。

该设备在出厂时在吊点处未设置有吊耳或预焊板,现场只能使用抱箍安置吊耳。

2.2 抱箍式吊耳的设计及验算

2.2.1 抱箍式吊耳的设计形式如图所示:

抱箍采用22mm钢板卷制,宽度为900mm。

抱箍两侧使用双排共40颗M27x200(8.8级)高强螺栓紧固,另外为方便抱箍安装在抱箍两侧开两个φ40的定位孔,方便定位安装抱箍。

在安装抱箍时,在抱箍与设备壳体之间加装δ20的橡胶纤维板,以增加摩擦力。

抱箍上的吊耳设计依据《化工设备吊耳及工程技术要求》【1】(HG/T21574-2008)采用AXC型吊耳进行设计制作。

抱箍制作图

2.2.2 抱箍式吊耳的受力验算

2.2.2.1 摩擦力及螺栓验算:

根据最重件重量为144t,加上及安装的平台支架及扶梯,重量约147t,吊装动载系数为1.1,即重量载荷为147*1.1=161.7t。

橡胶及钢铁静摩擦系数为0.9,即需要螺栓提供的预紧力F为161.7/0.9=180t,即1800 000N。

单颗螺栓提供的预紧力为1800 000/40=45000N,经过查表单颗8.8级M27高强螺栓的屈服强度为359040N,大于45000N。

螺栓规格及数量满足摩擦力要求。

2.2.2.2 吊装过程中螺栓受力验算:

为便于验算,暂定两侧单排螺栓为10颗,均匀布置,共20颗。

单颗间距为100mm,在静止状态下,螺栓受到橡胶垫的作用力=F=1800000N,单颗螺栓拉力为9t。

根据查表8.8级M27的高强螺栓公称屈服强度为640MPa,其截有效面积为459mm2,即可受力为29.37t。

大于静止状态时受力9t,且大于起吊中的最大受力18.37t。

安全系数为29.37/18.375=1.60。

因此选用8.8级M27的高强螺栓。

现在设计制作的连接螺栓已增加为双排布置,完全满足吊装需要。

2.2.2.3 抱箍钢板强度验算:

抱箍钢板厚度为22mm,宽度为900mm,其中最小截面积为10颗螺栓开孔(φ10mm)连接处,即截面积为(900-30*10)*22=13200mm2。

Q235钢板屈服强度为225N/ mm2,抗拉强度为370 N/ mm2,即允许最大屈服为225*13200=2970000N ,即297t,允许最大拉力为

370*13200=4884000N,即488.4t。

远大于由于螺栓紧固产生的180t的预紧力,钢板厚度即尺寸满足强度要求。

2.2.2.4 吊耳的验算

由于吊耳的设计制作是根据《化工设备吊耳及工程技术要求》【1】(HG/T21574-2008)中的标准制作,无需另行验算。

只要按技术要求中的工艺要求制作焊接即可。

3 方案实施及效果验证

3.1 抱箍安装

3.1.1 在设备吊点位置进行标识,然后在吊点位置沿着设备一周用胶水粘住橡胶纤维板。

3.1.2 利用16t汽车吊将抱箍吊到吊点位置就位安装。

3.1.3两块抱箍先放在下面板,后放上面板。

用吊机将下面板通过定位孔抬起与上面板对接,然后用螺栓穿螺栓孔,开始上紧固螺栓。

3.1.4 先将一边的20颗螺栓上好但不要拧紧,再上另一边的20颗螺栓也不要拧紧。

3.1.5 螺栓都穿好后都先不紧固,利用大锤或手拉葫芦,将抱箍旋转,将吊耳方位与吊装要求一致。

3.1.6 最后两边同时上紧螺栓。

使用电动扳手紧固,然后用力矩扳手检查紧固力矩是否满足要求。

8.8级M27双头高强螺栓紧固力矩要求不低于900N.m 。

抱箍安装抱箍定位紧固

3.2 设备吊装

3.2.1 吊装前应在吊耳位置清除毛刺并涂抹黄油,防止吊装过程中损伤钢丝绳,。

3.2.2 正式吊装前,应试吊,将设备抬至300mm高,检查抱箍是否有滑移、吊耳焊缝位置是否异常、钢丝绳是否有卡死等现象。

3.2.3 在设备调头和直立过程中,起重人员应注意钢丝绳是否垂直于吊耳,防止吊装斜拉增加抱箍螺栓的额外拉力。

3.3 效果验证

经过实际吊装验证,抱箍式吊耳的设计及制作完全满足吊装需要。

整个吊装过程中,未发生螺栓断裂、抱箍位移等现象。

抱箍式吊耳安装完成,满足塔设备吊装

4 总结

4.1 抱箍式吊耳在制作中的注意事项。

4.1.1 由于抱箍式吊耳的抱箍是根据塔设备的直径来设计,因此在设计时,必须准确测量吊点位置的设备直径,同时应考虑增加橡胶垫板后的总直径。

4.1.2 在抱箍制作过程中,可以用槽钢制作十字支撑模具,将抱箍卷成设计的圆弧后点焊固定,然后焊接耳板和加强板,焊接耳板前,耳板应配对开螺栓孔,然后每对耳板中间夹住一块50mm的钢板,作为以后螺栓加紧的预留空间。

最后再将吊耳焊接到抱箍上。

当所有焊接工作完毕后12小时才卸下支撑模具。

加工厂中正在制作的抱箍

4.1.3 当有多个抱箍加工时,应编号配对,防止错用。

4.1.4 在抱箍安装到塔类设备上时,可根据现场实际情况,在塔类设备的平台预焊板上焊接小的型钢,作为抱箍的限位装置,增加安全系数。

4.2 验算过程的注意事项

4.2.1 在抱箍验算中,应注意针对设备在横卧、调头、直立等不同状态下吊耳及抱箍不同的受力状态,应选择最不利的状况进行受力的验算。

4.2.2 在螺栓的受力验算时,由于双排螺栓验各螺栓及每排的螺栓受力均不相同,我们可以简化受力模型,改为单排受力验算,这样验算结果如果为满足吊装要求即可。

参考文献

著作【1】:中国成达工程公司、《化工设备吊耳及工程技术要求》、中国计划出版社,2008年7月,第24~69页。