管壳式换热器 ppt课件

合集下载

孙兰义教授新作《换热器工艺设计》第3章 管壳式换热器ppt

② ①

特性

适用范围

ϕ25×2.5

325~1Байду номын сангаас00

2,4

3,6

ϕ19×2 ϕ25×2.5

△

浮头 式

GB/T 28712.1 —2012

325~1900

2,4, 3, 4.5, 6, ϕ19×2 6 9

◇

ϕ25×2.5

3.1 管壳式换热器的特点

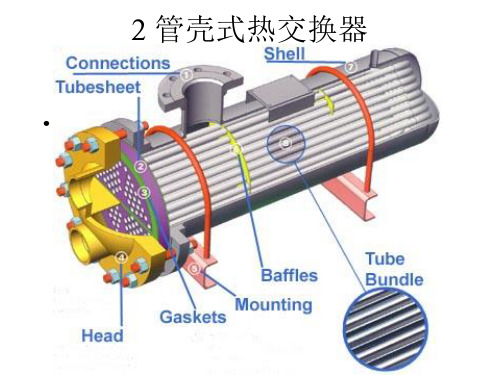

管壳式换热器的主要组合部件

TEMA标准中规定的管壳式换热器的主要组合

图3-3 GB/T 151-1999 管壳式 换热器中的主要部件和部件代号图

⑤ F型壳体用于需要多壳体的工况,它可起到两台或多 台串联换热器的作用,并允许换热器温度交叉的出现。

3.1 管壳式换热器的特点

前端管箱和后端管箱

前端管箱有封头管箱和平盖管箱两种基本型式。封头管箱(B)最常用,一 般是在管侧流体较清洁的情况下使用。平盖管箱可以是可拆式(A)也可以与 管板做成一个整体(C)。对于水冷却器,当管侧需要定期清洗且管侧设计压 力小于1 MPa时,前封头可选A型,对于高压换热器前封头宜选择D型。各管箱 详细介绍见书p6~p7。 可参考的一般选型指导:

(a)竖缺形折流板

(b)横缺形折流板

图3-11 折流板缺口方向

3.2 管壳式换热器结构参数选择

折流板换热器间隙 折流板管孔与管壁之间的间隙 根据TEMA标准,对于未受支承的管子的最大长度为36 in(914.4 mm)

或更小,或者对于外径大于1.25 in(31.8 mm)的管子,该孔隙为1/32 in (0.80 mm);对于未受支承的长度超过36 in,外径为1.25 in或更小的 管子,该孔隙为1/62 in(0.40 mm)。

特性

适用范围

ϕ25×2.5

325~1Байду номын сангаас00

2,4

3,6

ϕ19×2 ϕ25×2.5

△

浮头 式

GB/T 28712.1 —2012

325~1900

2,4, 3, 4.5, 6, ϕ19×2 6 9

◇

ϕ25×2.5

3.1 管壳式换热器的特点

管壳式换热器的主要组合部件

TEMA标准中规定的管壳式换热器的主要组合

图3-3 GB/T 151-1999 管壳式 换热器中的主要部件和部件代号图

⑤ F型壳体用于需要多壳体的工况,它可起到两台或多 台串联换热器的作用,并允许换热器温度交叉的出现。

3.1 管壳式换热器的特点

前端管箱和后端管箱

前端管箱有封头管箱和平盖管箱两种基本型式。封头管箱(B)最常用,一 般是在管侧流体较清洁的情况下使用。平盖管箱可以是可拆式(A)也可以与 管板做成一个整体(C)。对于水冷却器,当管侧需要定期清洗且管侧设计压 力小于1 MPa时,前封头可选A型,对于高压换热器前封头宜选择D型。各管箱 详细介绍见书p6~p7。 可参考的一般选型指导:

(a)竖缺形折流板

(b)横缺形折流板

图3-11 折流板缺口方向

3.2 管壳式换热器结构参数选择

折流板换热器间隙 折流板管孔与管壁之间的间隙 根据TEMA标准,对于未受支承的管子的最大长度为36 in(914.4 mm)

或更小,或者对于外径大于1.25 in(31.8 mm)的管子,该孔隙为1/32 in (0.80 mm);对于未受支承的长度超过36 in,外径为1.25 in或更小的 管子,该孔隙为1/62 in(0.40 mm)。

PPT-7-管壳式换热器设计计算实例

kf Ai 1 hi hoo Ao 1 1 1 hi hoo 1

t fi t f 0

所以,只要 o 1 就可以起到强化换热的效果。 由于β值常常远大于1,而使η0β的值总是远大于1,这就

使肋化侧的热阻显著减小,从而增大传热系数的值。

32

ln( d o d i ) 2 l

28

上面三式相加

l t fi t fo

do 1 1 1 ln hi d i 2 d i ho d o

对外侧面积而言得传热系数的定义式由下式表示:

k ko 1 do d d 1 o ln o hi di 2 di ho

10

1 构造和工作原理

翅片管热交换器可以仅由一根或若干根翅片管组成,如室内取 暖用翅片管散热器;也可再配以外壳、风机等组成空冷器型式 的热交换器。

11

主要换热元件是翅片管,由基管和翅片组成。

翅片管的类型和选择

对翅片管的要求:良好的传 热性能、耐温性能、耐热冲 击能力(如介质热负荷不稳 定)及耐腐蚀能力,易于清 除尘垢,压降较低。

13

常见的翅片管形式

•

14

翅片管因制造方法不同而使其在传热性能、机械性能等方面有一定的 差异。按制造方法分有整体翅片、焊接翅片、高频焊翅片和机械连接 翅片。

整体翅片:由铸造、机械加工或轧制而成,翅片与管子一体,无接触 热阻,强度高,但要求翅片与管子同种材料。如低压锅炉的省煤器就 是采用整体翅片。 焊接翅片:用钎焊或氩弧焊等工艺制造,可使用与管子不一样的材料。 由于它制造简单、经济且具有较好的传热和机械性能,故已广泛应用, 主要问题是焊接工艺的质量。 高频焊翅片:利用高频发生器产生的高频电感应,使管子表面与翅片 接触处产生高温而部分熔化,同通过加压翅片与管子连成一体而成。 这种连接方法无焊剂、焊料,制造简单,性能优良。

t fi t f 0

所以,只要 o 1 就可以起到强化换热的效果。 由于β值常常远大于1,而使η0β的值总是远大于1,这就

使肋化侧的热阻显著减小,从而增大传热系数的值。

32

ln( d o d i ) 2 l

28

上面三式相加

l t fi t fo

do 1 1 1 ln hi d i 2 d i ho d o

对外侧面积而言得传热系数的定义式由下式表示:

k ko 1 do d d 1 o ln o hi di 2 di ho

10

1 构造和工作原理

翅片管热交换器可以仅由一根或若干根翅片管组成,如室内取 暖用翅片管散热器;也可再配以外壳、风机等组成空冷器型式 的热交换器。

11

主要换热元件是翅片管,由基管和翅片组成。

翅片管的类型和选择

对翅片管的要求:良好的传 热性能、耐温性能、耐热冲 击能力(如介质热负荷不稳 定)及耐腐蚀能力,易于清 除尘垢,压降较低。

13

常见的翅片管形式

•

14

翅片管因制造方法不同而使其在传热性能、机械性能等方面有一定的 差异。按制造方法分有整体翅片、焊接翅片、高频焊翅片和机械连接 翅片。

整体翅片:由铸造、机械加工或轧制而成,翅片与管子一体,无接触 热阻,强度高,但要求翅片与管子同种材料。如低压锅炉的省煤器就 是采用整体翅片。 焊接翅片:用钎焊或氩弧焊等工艺制造,可使用与管子不一样的材料。 由于它制造简单、经济且具有较好的传热和机械性能,故已广泛应用, 主要问题是焊接工艺的质量。 高频焊翅片:利用高频发生器产生的高频电感应,使管子表面与翅片 接触处产生高温而部分熔化,同通过加压翅片与管子连成一体而成。 这种连接方法无焊剂、焊料,制造简单,性能优良。

热交换器原理与设计第2章 管壳式热交换器

浮头式热交换器中,由于安装浮头法兰需要,圆筒内有一 圈较大没有排列管子的间隙,使部分流体由此间隙短路,使 主流速度及换热系数下降。而旁路流体未经换热就达出口, 与主流混合必使流体出口温度达不到预期数值。挡管和旁路 挡板就是为了防止流体短路而设立的构件。

☆挡管是两端堵死的管子,安置在相应于分程隔板槽后面的 位置上,每根挡管占据一根换热管的位置,但不穿过管板, 用点焊的方法固定于折流板上。通常每隔3~4排管子安排一 根挡管,但不应设置在折流板缺口处,也可用带定距管的拉 杆来代替挡管。

优点:结构简单,制造成本低,规格范围广,工程中应用广泛。 缺点:壳侧不便清洗,只能采用化学方法清洗,检修困难,对较脏

或有腐蚀性介质不能走壳程。当壳体与换热管温差很大时, 可设置单波或多波膨胀节减小温差应力。

管壳式换热器结构名称

单程管壳式换热器

1 —外壳,2—管束,3、4—接管,5—封头 6—管板,7—折流板

图2.25 折流板的几何关系

2.2.4 进出口连接管直径的计算

进出口连接管直径的计算仍用连续性方程, 经简化后计算公式为:

D 4M1.13M

πρw

ρw

2.3 管壳式热交换器的传热计算

1) 选用经验数据:根据经验或参考资料选用工艺条 件相仿、设备类型类似的传热系数作为设计依据。 如附录 A。 2) 实验测定:实验测定传热系数比较可靠,不但可 为设计提供依据,而且可以了解设备的性能。但实 验数值一般只能在与使用条件相同的情况下应用。

焊在换热管上)。

图2.23 防冲板的形式

a) 内导流筒 图2.24 导流筒的结构

b) 外导流筒

★导流筒

❖ 在立式换热器壳程中,为使气、液介质更均匀地流入管间, 防止流体对进口处管束段的冲刷,而采用导流筒结构。

☆挡管是两端堵死的管子,安置在相应于分程隔板槽后面的 位置上,每根挡管占据一根换热管的位置,但不穿过管板, 用点焊的方法固定于折流板上。通常每隔3~4排管子安排一 根挡管,但不应设置在折流板缺口处,也可用带定距管的拉 杆来代替挡管。

优点:结构简单,制造成本低,规格范围广,工程中应用广泛。 缺点:壳侧不便清洗,只能采用化学方法清洗,检修困难,对较脏

或有腐蚀性介质不能走壳程。当壳体与换热管温差很大时, 可设置单波或多波膨胀节减小温差应力。

管壳式换热器结构名称

单程管壳式换热器

1 —外壳,2—管束,3、4—接管,5—封头 6—管板,7—折流板

图2.25 折流板的几何关系

2.2.4 进出口连接管直径的计算

进出口连接管直径的计算仍用连续性方程, 经简化后计算公式为:

D 4M1.13M

πρw

ρw

2.3 管壳式热交换器的传热计算

1) 选用经验数据:根据经验或参考资料选用工艺条 件相仿、设备类型类似的传热系数作为设计依据。 如附录 A。 2) 实验测定:实验测定传热系数比较可靠,不但可 为设计提供依据,而且可以了解设备的性能。但实 验数值一般只能在与使用条件相同的情况下应用。

焊在换热管上)。

图2.23 防冲板的形式

a) 内导流筒 图2.24 导流筒的结构

b) 外导流筒

★导流筒

❖ 在立式换热器壳程中,为使气、液介质更均匀地流入管间, 防止流体对进口处管束段的冲刷,而采用导流筒结构。

管壳式热交换器

2.5.2 流体温度和终温的确定

• 在换热器设计中加热剂或冷却剂出口温度需由设计 者确定。如冷却水进口温度需依当地条件而定,但 出口温度需通过经济权衡作出选择。在缺水地区可 使出口温度高些,这样操作费用低,但使传热平均 温差下降,需传热面积增加使得投资费用提高,反 之亦然。根据经验一般应使∆tm大于10℃为宜, 此外若工业用水作为冷却剂出口温度不宜过高,因 工业用水中所含的盐类(主要CaCO3,MgCO3,CaSO4、 MgSO4等)的溶解度随温度升高而减小,若出口温度 过高,盐类析出,形成垢层使传热过程恶化,因此 一般出口温度不超过45℃。所以应根据水源条件, 水质情况等加以综合考虑后确定。水源严重缺乏地 区可采用空气作为冷却剂,但使传热系数下降。对 于加热剂可按同样原则选择出口温度

一、管、壳程介质的配置 有利于传热、压力损失小。具体如下: 1、流量小、粘度大的流体走壳程较好。 2、温差较大时,K大的流体走壳程。 3、与外界温差大的流体走管程。 4、饱和蒸汽走壳程。 5、含杂质流体走管程。 6、有毒介质走管程。 7、压降小走壳程。 8、高温、高压、腐蚀性强的流体走管程。

2.5.1 流体在换热器中内的流动 空间选择

管程变化对阻力影响

• 对同一换热器,若由单管程改为两管程, 阻力损失剧增为原来的8倍,而强制对流 传热、湍流条件下的表面传热系数只增 为原来的1.74倍;若由单管程改为四管程, 阻力损失增为原来的64倍,而表面传热 系数只增为原来的3倍。由此可见,在选 择换热器管程数目时,应该兼顾传热与 流体压降两方面的得失。

– 见公式2.21

2.3 管壳式换热器的传热计算

• • • • • 一、热力设计任务 1.合理的参数选择及结构设计 2.传热计算和压降计算 热力设计:设计计算,校核计算。 设计计算:已知传热量Q,换热工质工作 参数(进、出口温度),求F和结构形式。 • 校核计算:已知换热器的具体结构、某 些参数来核定另一参数。

《换热器类型大全》课件

《换热器类型大全》PPT课件

导言

什么是换热器?为什么需要换热器?换热器在工业领域起到至关重要的作用, 通过传递热量实现能量的有效转移。

传统换热器类型

单管换热器

通过内外管道实现热量传递,适用于液体 与蒸汽之间的热交换。

管束式换热器

利用管束与壳体之间的传热,Hale Waihona Puke 凑轻便, 适用于石油、化工等领域。

管壳式换热器

运用管壳结构进行换热,适用于高温高压 工况,热效率高。

干式换热器

将热量通过热风或燃气传递,适用于对流 量要求高的场合,如航天器。

板式换热器

1

波纹板式换热器

2

表面增加波纹结构,扩大换热面积,

提高传热效果,适用于高温高压工

况。

3

省空间板式换热器

4

采用紧凑设计,占用空间小,适用 于有空间限制的场合,如海洋平台。

螺旋式换热器

1

螺旋板式换热器

采用螺旋板片结构,增加换热面积,适用于气-气、气-液换热。

2

螺旋管式换热器

通过管内流体的螺旋流动实现换热,适用于高粘度、易结垢的流体。

制冷装置用换热器

冷媒蒸发器

将工质在低温和低压条件下蒸发,实现制冷过 程中的热量吸收。

冷凝器

通过冷凝工质释放热量,使工质从气态转化为 液态,用于制冷循环的热回收。

常规板式换热器

采用平板式设计,换热效率高,广 泛应用于石油炼制、化工等领域。

焊接板式换热器

板片通过焊接固定,提升换热效率, 常用于化工、航空航天等领域。

磁力搅拌换热器

1

磁力搅拌板式换热器

在板式换热器的基础上加入磁力搅拌技术,实现更高的换热效果。

2

磁力搅拌管式换热器

导言

什么是换热器?为什么需要换热器?换热器在工业领域起到至关重要的作用, 通过传递热量实现能量的有效转移。

传统换热器类型

单管换热器

通过内外管道实现热量传递,适用于液体 与蒸汽之间的热交换。

管束式换热器

利用管束与壳体之间的传热,Hale Waihona Puke 凑轻便, 适用于石油、化工等领域。

管壳式换热器

运用管壳结构进行换热,适用于高温高压 工况,热效率高。

干式换热器

将热量通过热风或燃气传递,适用于对流 量要求高的场合,如航天器。

板式换热器

1

波纹板式换热器

2

表面增加波纹结构,扩大换热面积,

提高传热效果,适用于高温高压工

况。

3

省空间板式换热器

4

采用紧凑设计,占用空间小,适用 于有空间限制的场合,如海洋平台。

螺旋式换热器

1

螺旋板式换热器

采用螺旋板片结构,增加换热面积,适用于气-气、气-液换热。

2

螺旋管式换热器

通过管内流体的螺旋流动实现换热,适用于高粘度、易结垢的流体。

制冷装置用换热器

冷媒蒸发器

将工质在低温和低压条件下蒸发,实现制冷过 程中的热量吸收。

冷凝器

通过冷凝工质释放热量,使工质从气态转化为 液态,用于制冷循环的热回收。

常规板式换热器

采用平板式设计,换热效率高,广 泛应用于石油炼制、化工等领域。

焊接板式换热器

板片通过焊接固定,提升换热效率, 常用于化工、航空航天等领域。

磁力搅拌换热器

1

磁力搅拌板式换热器

在板式换热器的基础上加入磁力搅拌技术,实现更高的换热效果。

2

磁力搅拌管式换热器

管壳式换热器

安装要点

安装要点

1)、热交换器应以最大工作压力的1.5倍做水压试验,蒸汽部分应不低于蒸汽供汽压力加0.3MPa;热水部 分应不低于0.4MPa。在试验压力下,保持10min压力不降。

2)、管壳式换热器前端应留有抽卸管束的空间,即其封头于墙壁或屋顶的距离不得小于换热器的长度,设 备运行操作通道净宽不宜小于0.8m。

③ U型管式换热器每根换热管皆弯成U形,两端分别固定在同一管板上下两区,借助于管箱内的隔板分成进 出口两室。此种换热器完全消除了热应力,结构比浮头式简单,但管程不易清洗。

④涡流热膜换热器涡流热膜换热器采用最新的涡流热膜传热技术,通过改变流体运动状态来增加传热效果, 当介质经过涡流管表面时,强力冲刷管子表面,从而提高换热效率。最高可达W/m2℃。同时这种结构实现了耐腐 蚀、耐高温、耐高压、防结垢功能。其它类型的换热器的流体通道为固定方向流形式,在换热管表面形成绕流, 对流换热系数降低。

3)、各类阀门和仪表的安装高度应便于操作和观察。

4)、加热器上部附件(一般指安全阀)的最高点至建筑结构最低点的垂直净距应满足安装检测的要求,并 不得小于0.2m。

执行标准

产品标准

工程标准

产品标准

《管壳式换热器》GB151-2014 《导流型容积式水加热器和半容积式水加热器(U型管束)》CJ/T 163-2002

分类

分类

管壳式换热器由于管内外流体的温度不同,因之换热器的壳体与管束的温度也不同。如果两温度相差很大, 换热器内将产生很大热应力,导致管子弯曲、断裂,或从管板上拉脱。因此,当管束与壳体温度差超过50℃时, 需采取适当补偿措施,以消除或减少热应力。根据所采用的补偿措施,管壳式换热器可分为以下几种主要类型:

工程标准பைடு நூலகம்

管式换热器ppt

(2)根据不同的目的,换热器可以是热交换器、加热器、 冷却器、蒸发器、冷凝器等。

(3)衡量一台换热器好坏的标准。

a.先进性 传热效率高,流体阻力小,材料省

b.合理性 可制造加工,成本可接受

c.可靠性 满足操作条件 ,强度足够,保证使用寿命

化工生产对换热设备提出的要求是: 传热效率高,流体阻力小; 强度、刚度、稳定性足够; 结构合理,节省材料,成本较低; 制造、装拆、检修方便等。

第一节 管壳式换热器的总体结构

一、概述

(4)任何一种换热器不可能十全十美。 板式换热器传热效率高、金属消耗量低,但流体阻力大、强度 和刚度差,制造、维修困难。 列管式换热器虽在传热效率、紧凑性、金属消耗量等方面均不 如板式换热器,但其结构坚固、可靠程度高、适应性强、材料 范围广,因而目前仍是石油、化工生产中,尤其是高温、高压 和大型换热器的主要结构型式。

二、管壳式换热器的种类及其结构

管壳式换热器是把换热管束与管板连接后,再用筒体与管箱包 起来,形成两个独立的空间:管内通道及与其相贯通的管箱,称为 管程空间;换热管外的通道及与其贯通的部分,称为壳程空间。

1 列管式换热器的主要结构: 横 向

壳体、管板、管束、顶盖(封头)、挡板 纵 向

2 列管式换热器的工作原理:

3)、缺点:填料处易泄漏。 4)、适用场合: 4MPa 以下,且不适用于易挥发、易

燃、易爆、有毒及贵重介质,使用温度受填料的物性 限制。

列管式换热器 种类

优点

缺点

固定管板式

管外清洗困难; 结构较简单,造价较低,相对 管壳间有温差应力存在; 其 它 列 管 式 换 热 器 其 管 板 最 薄 。当两种介质温差较大时必须

1-管箱(A,B,C,D型);2-接管法兰;3-设备法兰;4-管板;5-壳程接管;6-拉杆;7-膨胀 节;8-壳体;9-换热管;10-排气管;11-吊耳;12-封头;13-顶丝;14-双头螺柱;15-螺 母;16-垫片;17-防冲板;18-折流板或支承板;19-定距管;20-拉杆螺母;21-支 座;22-排液管;23-管箱壳体;24-管程接管;25-分程隔板;26-管箱盖

(3)衡量一台换热器好坏的标准。

a.先进性 传热效率高,流体阻力小,材料省

b.合理性 可制造加工,成本可接受

c.可靠性 满足操作条件 ,强度足够,保证使用寿命

化工生产对换热设备提出的要求是: 传热效率高,流体阻力小; 强度、刚度、稳定性足够; 结构合理,节省材料,成本较低; 制造、装拆、检修方便等。

第一节 管壳式换热器的总体结构

一、概述

(4)任何一种换热器不可能十全十美。 板式换热器传热效率高、金属消耗量低,但流体阻力大、强度 和刚度差,制造、维修困难。 列管式换热器虽在传热效率、紧凑性、金属消耗量等方面均不 如板式换热器,但其结构坚固、可靠程度高、适应性强、材料 范围广,因而目前仍是石油、化工生产中,尤其是高温、高压 和大型换热器的主要结构型式。

二、管壳式换热器的种类及其结构

管壳式换热器是把换热管束与管板连接后,再用筒体与管箱包 起来,形成两个独立的空间:管内通道及与其相贯通的管箱,称为 管程空间;换热管外的通道及与其贯通的部分,称为壳程空间。

1 列管式换热器的主要结构: 横 向

壳体、管板、管束、顶盖(封头)、挡板 纵 向

2 列管式换热器的工作原理:

3)、缺点:填料处易泄漏。 4)、适用场合: 4MPa 以下,且不适用于易挥发、易

燃、易爆、有毒及贵重介质,使用温度受填料的物性 限制。

列管式换热器 种类

优点

缺点

固定管板式

管外清洗困难; 结构较简单,造价较低,相对 管壳间有温差应力存在; 其 它 列 管 式 换 热 器 其 管 板 最 薄 。当两种介质温差较大时必须

1-管箱(A,B,C,D型);2-接管法兰;3-设备法兰;4-管板;5-壳程接管;6-拉杆;7-膨胀 节;8-壳体;9-换热管;10-排气管;11-吊耳;12-封头;13-顶丝;14-双头螺柱;15-螺 母;16-垫片;17-防冲板;18-折流板或支承板;19-定距管;20-拉杆螺母;21-支 座;22-排液管;23-管箱壳体;24-管程接管;25-分程隔板;26-管箱盖

换热器换热面积选型计算方法PPT课件

便于清洗,适 于壳程流体易 结垢的场合; 但对流传热系 数较正三角形 的低。

介于正三角 形和正方形 之间。

4. 管间距t

管间距:两相邻换热管中心的距离。其值的确定需要考虑 以下几个因素:

① 管板强度; ② 清洗管子外表面时所需要的空隙; ③ 换热管在管板上的固定方法。

通常,胀管法取t =(1.3~1.5)d0,且相邻两管外壁间距

二、确定物性数据

1.定性温度 对于粘度低的流体,其定性温度可取流体进出口温度的

平均值。所以,

壳程流体的定性温度为:

T 140 40 90C 2

管程流体的定性温度为:

t 20 40 30C 2

2.物性参数

定性温度下,管程流体(井水)、壳程流体(植物油)有关 物性参数由《主要物性参数表》得出。

1.管径和管内流速 选用Φ25×2.5较高级冷拔传热管(碳钢),取管内流 速u1=0.75m/s。

2.管程数和传热管数 依据传热管内径和流速确定单程传热管数:

正三角形排列:n c

1.1

n

正方形排列:

n c

1.19

n

b ' (1 ~ 1.5)d0

多管程壳体内径:

D 1.05t N

N ——排列管子数目;t—管心距

——管板利用率

正三角形排列 ——2管程:0.7-0.85; >4管程:

0.6-0.8 正方形排列 —— 2管程:0.55-0.7 ;

六、折流挡板

作用: ①提高壳程内流体的流速;

②加强湍流强度; ③提高传热效率; ④支撑换热管。

形式:

圆缺形

圆盘形

最常用的为圆缺形挡板,切去的弓形高度约为外壳

管壳式换热器

5、管壳式换热器的密封垫选用

2)管壳式换热器垫片术语

5、管壳式换热器的密封垫选用

3)GB/T29463.1金属包垫片

金属包垫片适用于设计压力0.25MPa~6.4MPa,设计温度为 -20~450℃的管壳式换热器。

1、垫片外壳;2、填料盖;3、填料

5、管壳式换热器的密封垫选用

GB/T29463.1金属包垫片材料

5 管壳式换热器的密封垫选用

5、管壳式换热器的密封垫选用

1)垫片选用标准规范

按照《GB151-2014》第6.15章节规定如下:

6.15.1 管箱垫片、管箱侧垫片、浮头垫片、外头盖垫片和头盖垫片可按下列 标准选用: a)GB/T29463.1《管壳式热交换器用垫片 第1部分:金属包垫片》; b)GB/T29463.2《管壳式热交换器用垫片 第2部分:缠绕式垫片》; c)GB/T29463.3《管壳式热交换器用垫片 第3部分:非金属软垫片》; d)NB/T47024(JB/T4704)《非金属软垫片》; e)NB/T47025(JB/T4705)《缠绕垫片》; f)NB/T47026(JB/T4706)《金属包垫片》。 6.15.3 金属平垫片、金属波齿符合垫片、椭圆垫、八角垫、透镜垫等可按有 关标准进行设计、选用。

b)管程试压,检查两端封头是否有泄漏。 ● U型管换热器

a)壳程试压,安装试压环,检查换热管与管板连接 处是否有泄漏,换热管是否有内漏。

b)管程试压,检查管箱法兰是否有泄漏。

4、管壳式换热器的检修试压

● 浮头式换热器 a)壳程试压:安装试压环和浮动管板专用试压环,

检查换热管与管板连接处是否有泄漏,换热管是否有内漏。 b)管程试压:安装管箱和浮头盖,检查浮头盖是否

金属堵头的长度常加工成大端直径的1.5倍。小端直 径应等于0.85倍的管子内径尺寸,锥度为1:10,堵头材 质应与换热管材质一致,或硬度低于等于管子硬度的材料。 用堵塞换热管消漏的方法,一般堵管的数量要小于或等于 总换热管数的10%。

管壳式换热器

管壳式换热器的类型、标准与结构

3) 浮头式换热器

结构:两端管板一端与壳体用法兰固定联接,称为固定端。另

一端管板不与壳体联接而可相对于壳体滑动,称为浮头端。由于 浮头位于壳体内部,故又称内浮头式换热器。

特点: (1)管束的热膨胀不受壳体的约束,故壳体与管束之间不会因

差胀而产生热应力;

(2)在需要清洗和检修时,可将整个管束从固定端抽出;

安装:焊接在管箱上,在管板上设分程隔板槽,槽的宽度、深度

及拐角处的倒角等均有具体规定。

管壳式换热器的类型、标准与结构

常见管板分程布臵

管壳式换热器的类型、标准与结构

折流板和支持板

作用:(1)使流体横掠管束,增大传热系数;(2)支撑管束;

(3)防止管束振动和弯曲。

常用形式:(1)弓形折流板,(2)盘环形(或称圆盘一圆环形)

管板与壳体的不可拆连接

对于U形管式、浮头管式等设备,为使壳 程便于清洗,常将管板夹在壳体法兰和管箱法 兰之间构成可拆连接。

管板与壳体的可拆连接

管壳式换热器的类型、标准与结构

分程隔板

目的:将换热器的管程分为若干流程,提高流速,增大传热系数 原则:(1)每一程管数大致相等;(2)分程隔板的形状简单,

管壳式换热器的类型、标准与结构

管壳式换热器的类型、标准与结构

管壳式换热器的类型、标准与结构

管子在管板上的固定与排列

1) 管子在管板上的固定 原则:保证连接牢固,不产生大的热应力; 方法:(1)胀接;(2)焊接;(3)胀焊并用; 胀接:基本连接方式,但压力温度受限

压力低于4MPa,温度低于300oC

折流板,(3)扇形折流板,(4)管孔形折流板

在弓形折流板中,流动死区较小,结构简单,因而用得最多; 盘环形结构比较复杂,不便清洗,一般用在压力较高和物料比较清 洁的场合;扇形和管孔形的应用较少。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超声检测:电能-超声能-电能,一般1~10MHZ常 用1~5MHZ,设备为数字式和模拟式。

磁粉检测:通过磁场使焊接接头磁化,在工件表 面均匀撒上磁粉,有缺陷的位置会出现磁粉聚集 现象。

渗透检测:一般探测出的缺陷深度0.02mm宽度约 0.001mm,利用带有荧光染料或红色染料的渗透 剂的渗透作用,经过渗透、清洗、显示处理后用 目视法观察。

对于铬钼钢的材料,在焊接后需进行焊后热处理。

热处理目的:1、对焊缝消除应力,防止焊缝延迟 裂纹的出现。2、对焊缝消氢处理,防止氢腐蚀、 氢脆的出现。

加热方式主要有通过电加热带加热,用保温防火 棉覆盖保温。加热温度大约在200-300℃。消除 应力热处理时间在16-24h以内,消氢热处理保温 时间不少于0.5h。或用火焰加热处理。

双壁(双壁—单影、双壁—双影) 照相成像质量 :对比度、清晰度和颗粒度 像质计应用 :评定底片的灵敏度 底片评定 :判定缺陷合格与否

设备无损检测主要方法:

无损检测:包括射线透照检测、超声检测、表面检 测:(包括磁粉检测、渗透检测、涡流检测)前 两种主要用于探测被检物的内部缺陷,表面检测 用于探测被检物的表面和近表面缺陷。

折流板:提高壳程流体的流速,增加湍动程度并 使壳程流体垂直冲刷管束,以改善传热,增大传 热系数,并且起支持管束的作用。分为弓形和圆 环-圆盘形两种。

管板加工过程:

折流板加工过程:

车床加工管板

管板划线及打点

钻床管板钻孔

换热管预制

换热管分类:

U型换热器换热管弯管:

弯管机弯管(冷弯)

补强圈

接管法兰

补强圈信号孔通压缩空气检漏

信号孔:1、用来检验补强圈焊缝的密封性能。2、 排放补强圈和筒体间气体。

磨平壳体内表面焊缝:1、使内表面光滑去除不平 面,防止管束进入壳体时卡住。2、防止焊渣划伤 管束。3、防止应力集中。

组焊鞍座

六、管板管束制造

管板:是管壳式换热器的主要部件之一。用来排 布换热管,将管程壳程流体分隔开来,并同时受 管程壳程压力和温度作用。

筒体与封头组焊

筒体与筒体法兰组焊

划开孔线:根据图纸确定好开孔位置及尺寸大小。 切割接管孔:利用气焊切割方法对筒体开孔,并

用砂轮打磨开孔。

气焊切割

开孔

接管法兰及补强圈与壳体组焊 补强圈:开孔后,削弱了器壁的强度,并破坏了

结构的连续性,会产生很高的局部应力。所以采 用补强圈补强。 角焊缝无损检测:采用渗透检测 PT(着色检测)

高合金钢:具有较好的耐腐蚀耐高温及耐低温性 能。主要有:铬钢、铬镍钢、铬镍钼钢 、0Cr13、 0Cr18Ni9。

材料基本要求及检验

压力容器对材料应用的基本要求: 强度、塑性、硬度、冲击韧性、断裂韧性、焊接 性。

这些性能可以通过常规的力学性能试验的到检验。

金相检验

金相:是指金属或合金的内部结构,即金属或合 金的化学成分以及各种成分在合金内部的物理状 态和化学状态。

金相检验操作

四、筒体制造过程

定料:确定换热器所需材料及尺寸 划线:确定尺寸后对材料划线、排版。 切割:根据划线尺寸对原材料进行切割。

刨边(开坡口)

焊接坡口:为了保证全熔透和焊接质量,减少焊 接变形,施焊前,一般需要将焊件连接处预先加 工成各种形状。

坡口形式:I型、X型、U型、V型

管壳式换热器 制造过程

一、换热器

换热器:使传热过程得以实现的设备称之为换热 设备。

二、工艺流程

筒体制造 壳体制造

材料准备

管板管束制造

整体装配

管箱制造

运输包装 外表面处理

ห้องสมุดไป่ตู้

耐压试验

三、材料准备

根据设计图纸要求准备材料,并进行实物确认和 标记。

为降低生产成本,提高生产效率,封头由其他厂 家配合生产,厂外购买。

涡流检测:原理是电磁感应,工件接近一个带有 交变磁场的 测量线圈时,这个磁场在工件中产生 涡流状的感应电流,工件中缺陷的存在会影响涡 流磁场的变化

五、壳体制造

筒体与封头、筒体法兰组对焊接

固定管板式和浮头式换热器筒体与筒体法兰组对环缝焊接。 U型管式换热器筒体与封头组对环缝焊接

环缝焊接。 环缝无损检测:采用射线检测方法(RT、PT)

管束固溶处理

对不锈钢材料管束进行固溶处理,在弯管处 进行电流短路,使弯管处瞬间达到1050℃高温。 然后向管内通入冷却水,使管束极冷,瞬间冷却。 从而达到消除弯曲所产生的内应力,恢复材料本 身的性能,同时保证换热管的弯曲半径,不回弹 的目的。

固溶处理

换热管管头除锈

为保证管头焊接质量换热管安装前要对管头进行 除锈处理

金相实验的目的:金属材料的物理性能和机械性 能与其内部之组织有相关连,因此,可以借着金 相试验的宏观组织及微观组织的观察判断其的各 项性能。

金相检验过程

1.制样:可能用到的设备:金相试样 切割机,预磨机,抛光机,镶嵌机 2.制好的样品进行腐蚀,采用硫酸腐 蚀。 3.放到金相显微镜上观察。用到的设 备:金相显微镜

V型坡口

X型坡口

坡口完成后要求坡口表面不得有裂纹、分层、夹 杂等缺陷。

施焊前应用砂轮打磨清除坡口及母材两侧表面 20mm范围内(离坡口边缘的距离计)的氧化物、 油污、熔渣及其他有害杂质

卷板

卷板流程

预弯压边

卷板

卷板方式

点焊

采用手工电弧焊

纵焊缝焊接

采用埋弧自动焊

校圆

焊后热处理

焊缝无损检测

对纵焊缝采用射线检测(RT)的方式进行检 验。

射线透照检测:X射线、 r射线等,X射线通过 加220V电压工作,设备有便携式和固定式,r 源:铯75、铱192、钴60(可检测200mm厚度)

射线检测工艺:步骤 :曝光---洗片---评定底片 透照方式 : 单壁(纵缝、环外、环内)

常用材料及性能

碳钢:强度较低,塑性和可焊性较好,价格低廉, 常用于常压或中低压容器制造。压力容器专用碳 素钢代表材料Q235R、 10、20钢、20G。

低合金钢:低合金钢是在碳素钢基础上加入少量 合金元素的合金钢。具有优良的韧性、焊接性能、 成形性能和耐腐蚀性能。代表材料:15CrMoR 、 16MnDR 。

磁粉检测:通过磁场使焊接接头磁化,在工件表 面均匀撒上磁粉,有缺陷的位置会出现磁粉聚集 现象。

渗透检测:一般探测出的缺陷深度0.02mm宽度约 0.001mm,利用带有荧光染料或红色染料的渗透 剂的渗透作用,经过渗透、清洗、显示处理后用 目视法观察。

对于铬钼钢的材料,在焊接后需进行焊后热处理。

热处理目的:1、对焊缝消除应力,防止焊缝延迟 裂纹的出现。2、对焊缝消氢处理,防止氢腐蚀、 氢脆的出现。

加热方式主要有通过电加热带加热,用保温防火 棉覆盖保温。加热温度大约在200-300℃。消除 应力热处理时间在16-24h以内,消氢热处理保温 时间不少于0.5h。或用火焰加热处理。

双壁(双壁—单影、双壁—双影) 照相成像质量 :对比度、清晰度和颗粒度 像质计应用 :评定底片的灵敏度 底片评定 :判定缺陷合格与否

设备无损检测主要方法:

无损检测:包括射线透照检测、超声检测、表面检 测:(包括磁粉检测、渗透检测、涡流检测)前 两种主要用于探测被检物的内部缺陷,表面检测 用于探测被检物的表面和近表面缺陷。

折流板:提高壳程流体的流速,增加湍动程度并 使壳程流体垂直冲刷管束,以改善传热,增大传 热系数,并且起支持管束的作用。分为弓形和圆 环-圆盘形两种。

管板加工过程:

折流板加工过程:

车床加工管板

管板划线及打点

钻床管板钻孔

换热管预制

换热管分类:

U型换热器换热管弯管:

弯管机弯管(冷弯)

补强圈

接管法兰

补强圈信号孔通压缩空气检漏

信号孔:1、用来检验补强圈焊缝的密封性能。2、 排放补强圈和筒体间气体。

磨平壳体内表面焊缝:1、使内表面光滑去除不平 面,防止管束进入壳体时卡住。2、防止焊渣划伤 管束。3、防止应力集中。

组焊鞍座

六、管板管束制造

管板:是管壳式换热器的主要部件之一。用来排 布换热管,将管程壳程流体分隔开来,并同时受 管程壳程压力和温度作用。

筒体与封头组焊

筒体与筒体法兰组焊

划开孔线:根据图纸确定好开孔位置及尺寸大小。 切割接管孔:利用气焊切割方法对筒体开孔,并

用砂轮打磨开孔。

气焊切割

开孔

接管法兰及补强圈与壳体组焊 补强圈:开孔后,削弱了器壁的强度,并破坏了

结构的连续性,会产生很高的局部应力。所以采 用补强圈补强。 角焊缝无损检测:采用渗透检测 PT(着色检测)

高合金钢:具有较好的耐腐蚀耐高温及耐低温性 能。主要有:铬钢、铬镍钢、铬镍钼钢 、0Cr13、 0Cr18Ni9。

材料基本要求及检验

压力容器对材料应用的基本要求: 强度、塑性、硬度、冲击韧性、断裂韧性、焊接 性。

这些性能可以通过常规的力学性能试验的到检验。

金相检验

金相:是指金属或合金的内部结构,即金属或合 金的化学成分以及各种成分在合金内部的物理状 态和化学状态。

金相检验操作

四、筒体制造过程

定料:确定换热器所需材料及尺寸 划线:确定尺寸后对材料划线、排版。 切割:根据划线尺寸对原材料进行切割。

刨边(开坡口)

焊接坡口:为了保证全熔透和焊接质量,减少焊 接变形,施焊前,一般需要将焊件连接处预先加 工成各种形状。

坡口形式:I型、X型、U型、V型

管壳式换热器 制造过程

一、换热器

换热器:使传热过程得以实现的设备称之为换热 设备。

二、工艺流程

筒体制造 壳体制造

材料准备

管板管束制造

整体装配

管箱制造

运输包装 外表面处理

ห้องสมุดไป่ตู้

耐压试验

三、材料准备

根据设计图纸要求准备材料,并进行实物确认和 标记。

为降低生产成本,提高生产效率,封头由其他厂 家配合生产,厂外购买。

涡流检测:原理是电磁感应,工件接近一个带有 交变磁场的 测量线圈时,这个磁场在工件中产生 涡流状的感应电流,工件中缺陷的存在会影响涡 流磁场的变化

五、壳体制造

筒体与封头、筒体法兰组对焊接

固定管板式和浮头式换热器筒体与筒体法兰组对环缝焊接。 U型管式换热器筒体与封头组对环缝焊接

环缝焊接。 环缝无损检测:采用射线检测方法(RT、PT)

管束固溶处理

对不锈钢材料管束进行固溶处理,在弯管处 进行电流短路,使弯管处瞬间达到1050℃高温。 然后向管内通入冷却水,使管束极冷,瞬间冷却。 从而达到消除弯曲所产生的内应力,恢复材料本 身的性能,同时保证换热管的弯曲半径,不回弹 的目的。

固溶处理

换热管管头除锈

为保证管头焊接质量换热管安装前要对管头进行 除锈处理

金相实验的目的:金属材料的物理性能和机械性 能与其内部之组织有相关连,因此,可以借着金 相试验的宏观组织及微观组织的观察判断其的各 项性能。

金相检验过程

1.制样:可能用到的设备:金相试样 切割机,预磨机,抛光机,镶嵌机 2.制好的样品进行腐蚀,采用硫酸腐 蚀。 3.放到金相显微镜上观察。用到的设 备:金相显微镜

V型坡口

X型坡口

坡口完成后要求坡口表面不得有裂纹、分层、夹 杂等缺陷。

施焊前应用砂轮打磨清除坡口及母材两侧表面 20mm范围内(离坡口边缘的距离计)的氧化物、 油污、熔渣及其他有害杂质

卷板

卷板流程

预弯压边

卷板

卷板方式

点焊

采用手工电弧焊

纵焊缝焊接

采用埋弧自动焊

校圆

焊后热处理

焊缝无损检测

对纵焊缝采用射线检测(RT)的方式进行检 验。

射线透照检测:X射线、 r射线等,X射线通过 加220V电压工作,设备有便携式和固定式,r 源:铯75、铱192、钴60(可检测200mm厚度)

射线检测工艺:步骤 :曝光---洗片---评定底片 透照方式 : 单壁(纵缝、环外、环内)

常用材料及性能

碳钢:强度较低,塑性和可焊性较好,价格低廉, 常用于常压或中低压容器制造。压力容器专用碳 素钢代表材料Q235R、 10、20钢、20G。

低合金钢:低合金钢是在碳素钢基础上加入少量 合金元素的合金钢。具有优良的韧性、焊接性能、 成形性能和耐腐蚀性能。代表材料:15CrMoR 、 16MnDR 。