警灯罩注塑模具设计

注塑模课程设计说明书罩盖塑料模具设计

Hefei University课程设计COURSE PROJECT Array题目:罩盖塑料模具设计系别:机械工程系专业:材料成型及控制工程学制:四年姓名:……学号:……………导师:张远斌摘要:塑料是一种可塑性的合成高分子材料,具有重量轻且坚固,耐化学腐蚀,电绝缘性好,价格便宜,可塑性好等特点,广泛应用于电脑、手机、汽车、电机、电器、家电和通讯产品制造中。

注塑成形是成形塑件的主要方法之一,是指使用注塑机将热塑性塑料熔体在高压下注入到模具内经冷却固化获得产品的方法。

注塑的优点是生产速度快,效率高,操作可自动化,能成型形状复杂的零件,特别适合大量生产。

本次毕业设计的产品为电源按键,具有重量轻,强度高,耐腐蚀,易清洁等特点,为大批量生产产品。

本次设计在针对产品进行工艺性分析后,确定模具分型面、型腔数目、浇口形式、位置大小;其中最重要的是确定型芯和型腔的结构,以及它们的定位和紧固方式。

此外还进行了脱模机构的设计,合模导向机构的设计,冷却系统的设计等。

最后绘制完整的模具装配总图和主要的模具零件图及编制成型零部件的制造加工工艺过程卡片。

实践证明:该模具结构合理、可靠,并能保证产品质量,对此类注塑产品的模具设计有参考价值。

关键词:塑料, 注塑成形, 模具设Abstract :Plastic is a synthetic polymer material , with the characteristics of plasticity, light weight, sturdiness, electrical insulation, and which is resistance to chemical corrosion and cheap. It is widely used in computers, mobile phones, cars, motors, electrical, home appliances and communication products manufacturing. Injection molding is one of the main methods of forming plastic parts, it refers to the use of plastic injection machine to inject the thermoplastic melts into the mold under high pressure , after cooled to obtain the products . It has the advantage of fast production speed , high production efficiency , and automated operations , it can form the shape of complex parts, particularly suitable for mass production. The production of graduation project is power button , which has a light weight , high strength , corrosion resistance and easy cleaning features for mass production . After analysis the process of the product , the mold parting line , cavity number , gate form , gate location can be determined , one of the most important is to identify core and cavity structures , as well as their positioning and fastening methods. In addition, it also carries out the design of stripping agencies , mold-oriented organizations and the cooling system .At last, draw a complete mold assembly drawing , major parts diagram , and draw up cards of parts manufacturing and processing process . It is proved that the mold structure is reasonable , reliable and can guarantee product quality , and is valuable for the injection mold design of such products .Keywords:Plastic , Injection molding , Mold design目录前言 (4)一、设计课题 (5)二、塑件成型工艺性分析 (6)2.1塑件工艺分析 (6)2.2 ABS性能分析 (6)2.2.1 一般性能 (6)2.2.2力学性能 (6)2.2.3热学性能 (7)2.2.4电学性能 (7)2.2.6使用性能 (7)2.2.7成型性能 (7)2.3 ABS塑料的成型加工 (8)2.3.1注射成型过程 (8)2.3.2注射工艺参数 (8)三、拟定模具的结构形式 (9)3.1分型面位置的确定 (9)3.2型腔数量和排列方式的确定 (10)3.2.1 型腔数量的确定 (10)3.2.2 型腔排列形式的确定 (10)3.2.3 模具结构形式的确定 (10)3.3注射机型号的确定 (11)3.3.1 注射量的计算 (11)3.3.2浇注系统凝料的体积初步估算 (11)3.3.3选择注塑机 (11)3.3.4注射机的相关参数的校核 (12)3.3.5锁摸力校核 (12)四、浇注系统的设计 (13)4.1主流道的设计 (13)4.1.1主流道尺寸 (14)4.1.2主流道的凝料体积 (14)4.1.3主流道的当量半径 (14)4.2分流道的设计 (15)4.3浇口的设计 (16)4.4校核主流道的剪切速率 (17)五、成型零件的结构设计和计算 (18)5.1零件的结构设计 (18)5.2成型零件钢材的选用 (19)5.4成型零件的尺寸及动模垫板厚度的计算 (23)六、模架的确定 (24)七、排气槽的设计 (25)八、脱模推出机构的设计 (25)8.1推出方式的确定 (25)九、冷却系统的设计 (27)9.1冷却介质 (27)9.2冷却系统的简单计算 (27)十、导向与定位结构的设计 (28)十一、总装配图和零件图的绘制 (29)十二、三维图 (31)结论 (34)参考文献 (34)前言所谓模具(Mold)是指,树脂材料射入金属模型后得到具有一定形状的制品的装置。

模具设计与制造专业毕业论文--家用台灯灯罩注塑模设计

摘要本课题主要是针对台灯上小夜灯灯罩的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注射模。

该课题从产品结构工艺性,具体模具结构出发,对模具的成型零部件、合模导向机构、浇注系统、侧向分型与抽芯机构、推出机构、加热和冷却系统、排气系统、支承零部件、注射机的选择及有关参数的校核、都有详细的设计,同时并简单的编制了模具的加工工艺。

通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。

根据题目设计的主要任务是灯罩注射模的设计。

也就是设计一副注射模具来生产灯罩塑件产品,以实现自动化提高产量。

关键词:灯罩;注射模;模具结构;加工工艺目录摘要 0引言 (4)1塑料成型工艺性分析 (3)1.1塑件结构工艺分析 (3)1.2塑件的性能分析 (3)1.2.1塑件材料的选择 (3)1.2.2材料基本特性 (3)1.2.3材料综合性能 (3)1.3PS注射成型过程及工艺参数 (4)1.3.1成型特点 (4)1.3.2注射成型过程 (4)1.33注射工艺参数 (4)2 模具的结构形式分析 (5)2.1分型面位置的确定 (5)2.2型腔数量和排列方式的确定 (5)2.2.1 型腔数量的确定 (5)2.2.2 腔排列形式的确定 (7)2.3注射机型号的确定 (7)2.3.1 注射量的计算 (23)2.3.2浇注系统凝料体积的初步估算 (23)2.3.3选择注射机 (23)3浇注系统的设计 (24)3.1主流道的设计 (24)3.1.1主流道尺寸 (24)3.1.2浇口套的形式 (25)3.2分流道的设计 (25)3.3浇口的设计 (26)3.4冷料穴的设计 (27)4成型零件的结构设计及计算 (27)4.1成型零件的结构设计 (27)4.1.1凹模的结构设计 (27)4.1.2凸模型芯的结构设计 (27)4.2成型零件钢材的选用 (28)4.3成型零件的尺寸计算 (28)4.3.1型腔尺寸计算 (28)4.3.2型芯尺寸的计算 (29)4.4型腔壁厚和底板厚度计算 (30)5模架的确定 (31)5.1各模板尺寸的确定 (31)5.2模架各尺寸的校核 (32)6排气系统设计 (32)7推出机构的设计 (32)7.1推出机构的组成 (33)7.2设计原则 (33)7.3脱模力的计算 (33)8温度调节系统的设计 (34)8.1冷却系统的作用 (34)8.2设计冷却系统时应考虑的因素 (35)8.3冷却介质 (35)9导向与定位结构的设计 (35)9.1导柱导向机构的作用 (35)9.2导柱导套的设计原则 (35)9.3导柱导套的设计 (36)10总装配图 (37)结束语 (38)致谢..................................................... 错误!未定义书签。

汽车灯罩的注塑缺陷解决方法

汽车灯罩的注塑缺陷解决方法汽车灯罩的注塑缺陷解决方法:1. 模具设计优化:模具的设计对于汽车灯罩的注塑缺陷具有决定性的作用。

因此,首先要对模具进行优化设计,保证模具的结构合理,能够准确地复制出零件的形状和尺寸。

模具的设计应考虑到材料的收缩率和变形情况,以便在注塑过程中能够得到精确的灯罩产品。

2. 材料选择:选择合适的注塑材料也是解决汽车灯罩注塑缺陷的重要环节。

应根据灯罩的用途和需要耐受的环境条件来选择合适的材料。

一些常用的汽车灯罩注塑材料包括聚碳酸酯(PC)、聚丙烯(PP)、聚苯乙烯(PS)等。

不同材料具有不同的性能和特点,需要针对具体情况进行选择。

3. 注塑工艺优化:在汽车灯罩的注塑过程中,注塑工艺的优化也是解决缺陷的重要手段。

例如,可以优化注塑温度、压力、速度等参数,以获得更好的灯罩产品。

此外,注塑工艺中的冷却时间也需要合理设定,以避免灯罩产品在冷却过程中产生缺陷。

4. 模具维护和保养:定期检查和维护模具是解决汽车灯罩注塑缺陷的重要措施。

模具在长时间使用过程中会磨损和变形,导致注塑过程中出现缺陷。

因此,定期对模具进行维护和保养,修复磨损和变形部位,可以保证灯罩产品的质量。

5. 增加辅助装置:在注塑过程中,可以通过增加一些辅助装置来解决汽车灯罩的注塑缺陷。

例如,可以增加冷却装置,加快灯罩产品的冷却速度,减少缺陷的产生。

同时,可以增加模板的自动顶出装置,以便在注塑过程中更容易脱模,减少变形和拉伸的风险。

6. 完善质量管理体系:建立和完善质量管理体系也是解决汽车灯罩注塑缺陷的有效方法。

通过严格的质量检查和监控,及时发现和处理缺陷问题,可以有效提高灯罩产品的质量。

此外,要加强对注塑操作人员的培训,提高他们的技术水平和操作规范,减少人为失误对产品质量的影响。

总之,解决汽车灯罩注塑缺陷需要从模具设计优化、材料选择、注塑工艺优化、模具维护和保养、增加辅助装置以及完善质量管理体系等方面综合考虑。

只有通过多种手段的综合应用,才能够提高汽车灯罩产品的质量,满足用户对于安全和可靠性的需求。

玻璃灯罩成型工艺及模具设计

玻璃灯罩成型工艺及模具设计陈春藤立达信物联科技股份有限公司(福建厦门361010)【摘要】介绍了玻璃材料分类、相关特性及设计要求,玻璃不同生产流程和工艺特征,表面处理酸洗和内部喷漆,玻璃模具设计。

基于玻璃灯罩结构特点、批量、现有生产设备、开发周期及成本等诸多因素,设计了带有卡口玻璃灯罩的卡口模(雏形模)和成型模,并着重阐述了卡口模切边槽、成型模分型面的选择等。

关键词:玻璃材料;设计要求;生产工艺;表面处理;模具设计中图分类号:TQ320.66文献标识码:BD0l:10.12147/ki.l671-3508.2020.012.015Molding Process and Mold Design of Glass Lamp Cover [Abstract]This paper introduced glass material classification,characteristics and design requirements,the introduction of glass production processes and process characteristics of different surface treatment of pickling and internal paint,glass mold design.Based on the structural characteristics of glass products,bulk,existing production equipment,the development cycle and cost under the comprehensive consideration of many factors,such as,design with a bayonet type glass products,a total of two sets of mold bayonet mold(prototype mold)and molding mold design,and emphatically expounds the bayonet mold cutting groove,molding mold parting surface selection,etc..Key words:glass material;design requirements;production process;surface treatment; mold design1引言现代建筑装修使用的灯具样式多种多样,其中,越来越多的家庭装修采用了吸顶灯作为室内照明灯具。

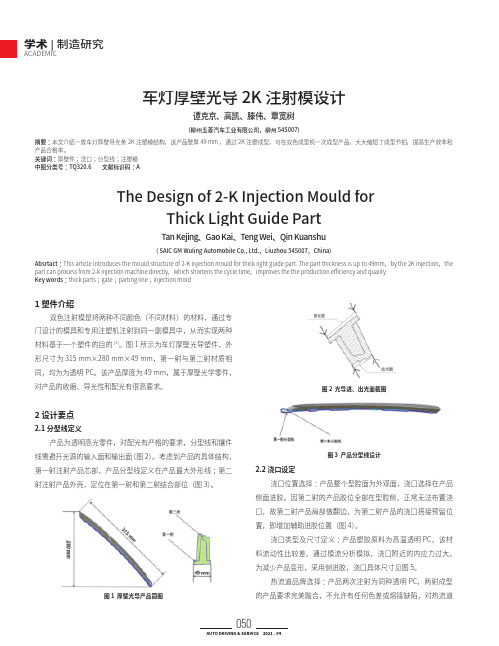

车灯厚壁光导 2K 注射模设计

图 2 光导进、出光面截图

2 设计要点

2.1 分型线定义 产品为透明高光零件,对配光有严格的要求,分型线和镶件

线需避开光源的输入面和输出面(图 2)。考虑到产品的具体结构, 第一射注射产品芯部,产品分型线定义在产品最大外形线 ;第二 射注射产品外壳,定位在第一射和第二射结合部位(图 3)。

图 1 厚壁光导产品简图

学术 | 制造研究

ACADEMIC

车灯厚壁光导 2K 注射模设计

谭克京、高凯、滕伟、覃宽树

(柳州五菱汽车工业有限公司,柳州 545007)

摘要 :本文介绍一款车灯厚壁导光条 2K 注塑模结构,该产品壁厚 49 mm ,通过 2K 注塑成型,可在双色成型机一次成型产品,大大缩短了成型节拍,提高生产效率和 产品合格率。 关键词 :厚壁件 ;浇口 ;分型线 ;注塑模 中图分类号 :TQ320.6 文献标识码 :A

The Design of 2-K Injection Mould for

Thick Light Guide Part

Tan Kejing、Gao Kai、Teng Wei、Qin Kuanshu

( SAIC GM Wuling Automobile Co., Ltd.,Liuzhou 545007,China)

1 塑件介绍

双色注射模是将两种不同颜色(不同材料)的材料,通过专 门设计的模具和专用注塑机注射到同一副模具中,从而实现两种 材料基于一个塑件的目的 [1]。图 1 所示为车灯厚壁光导塑件,外 形尺寸为 315 mm×280 mm×49 mm,第一射与第二射材质相 同,均为为透明 PC。该产品厚度为 49 mm,属于厚壁光学零件, 对产品的收缩、导光性和配光有很高要求。

模具的温度控制系统是保证成型塑件质量的关键,模具的 冷却系统设计不完善会导致制件产生缺陷 [2]。产品对成型成型 周期要求为 55 s ,要求冷却水路布置要充分。通过模流分析, 产品两端的翘曲变形很大(图 7),为此需要通过模具温度调 整来减少产品变形。模具水路设计时两端的水路温度需单独控 制,并且模具内设计温度传感器,可以精确检测和调节水路温 度(图 8)。 2.4 顶出及结构设计

外罩零件注塑模具设计

外罩零件注塑模具设计绪论一. 本课题及相关领域的国内现状改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。

近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大的变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速的发展。

浙江宁波和黄岩地区的模具之乡;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/E、I-DEAS、Euclid-IS等国际通用软件,个别厂家还引进了Moldflow、C-Flow、DYNAFORM、Optris和MAGMASOFT等CAE软件,并且成功应用于冲压模的设计中。

以汽车覆盖件模具为代表的大型冲压模具的制造技术已经取得很大进步,东风汽车公司模具厂、一汽模具中心等模具厂家已能生产部分轿车覆盖件模具。

此外,许多研究机构和大专院校开展模具技术的研究和开发。

经过多年的努力,在模具CAD/CAE/CAM技术方面取得了显著进步;在提高模具质量和缩短模具设计周期等方面作出了贡献。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比还有较大的差距。

例如,精密加工设备在模具加工设备中的比重比较低;CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型,精密、复杂和长寿命的模具依赖进口。

二.我国塑料模具工业和技术今后的主要发展方向模具行业在今后的发展中,首先要更加关注其产品结构的战略性调整,使结构复杂、精密度高的高档模具得到更快的发展。

我们的模具行业要紧紧的跟着市场的需求发展。

没有产品的需求、产品的更新换代,就没有模具行业的技术进步,也就没有模具产品的上规模、上档次。

汽车前灯罩注塑工艺及模具设计

洪慎章·汽车前灯罩注塑工艺及模具设计2019年 第45卷·25·车用制品技术与应用作者简介:洪慎章(1932-),男,教授,长期从事零件精密及成形工艺技术,模具设计等工作,现已退休。

收稿日期:2019-10-10在汽车能源从汽油,柴油等向电能源(铅电池,锂电池,石墨烯电池)方向发展的过程中,必须要减轻汽车自身的重量。

因为减轻汽车重量,有如下优点:(1)60%的汽油消耗于汽车自重。

(2)宝马汽车BMW 自重减轻质量100 kg ,则每行驶100 km , 就可减少油耗0.4 L ,CO 2排放减到7.5~12 g/km 以下。

(3)美国提出30 km/L 汽油的里程目标。

过去,汽车每升油耗量可行驶10~14 km 。

(4)汽车重量减重10%,油耗可节省8%~10%。

(5)若汽车车体减重20%~30%,则每年每车 CO 2 排放量可减少0.5 t 。

为了解决上述问题,必需采用轻质材料来替代金属材料,即以塑代钢。

过去,汽车前灯罩用中碳低合金结构钢通过冲压或压铸成形。

该工艺不仅制造复杂,且产品重量重。

现在,可采用以塑代钢来完成。

1 汽车前灯罩注塑成型工艺分析及制定1.1 汽车前灯罩的形状及尺寸 根据前灯罩的功能及技术要求,以及方便安装,可设计成如图1的形状及尺寸。

1.2 汽车前灯罩的塑料材料塑料材料的选用,应按前灯罩的材料性能,如刚硬有韧性,抗弯强度高,抗疲劳,抗应力开裂,质量轻,在高温下仍保持其力学性能,耐候性好。

还需考虑塑料材料的来源是否大量,从热塑性材料中应选用ABS (丙烯睛-丁二稀-苯乙稀共聚物塑料)。

汽车前灯罩注塑工艺及模具设计洪慎章(上海交通大学塑性成形技术与装备研究院, 上海 200030)摘要:为倡导国家节能减排,汽车工业向电能源高速发展,以塑代钢为解决汽车减重成为了可能。

文中叙述了汽车前灯罩注塑成型工艺及其制订。

介绍了汽车前灯罩注塑成型模具的结构设计,模具材料及热处理。

遥控器前盖注塑模设计----开题报告

开题报告题目DVD遥控器前盖注塑模设计学生姓名班级学号专业一、选题的目的和意义:塑料制品在日常社会中得到广泛利用,模具技术己成为衡量一个国家产品制造水平的重要标志之一。

国内注塑模在质与量上都有了较快的发展。

但是与国外的先进技术相比,我国还有大部分企业仍然处于需要技术改造、技术创新、提高产品质量、加强现代化管理以及体制转轨的关键时期。

关于全国塑料加工业区域分布,珠三角、长三角的塑料制品加工业位居前列,浙江、江苏和广东塑料模具产值在全国模具总产值中的比例也占到70%。

现在,这3个省份的不少企业己意识到塑模业的无限商机,正积极组织模具产品的开发制造。

塑料制品在汽车、机电、仪表、航天航空等国家支柱产业及与人民日常生活相关的各个领域中得到了广泛的应用。

塑料制品成形的方法虽然很多,但最主要的方法是注塑成形,世界塑料模具市场中塑料成形模具产量中约半数是注塑模具。

目前,我国模具生产厂点约有3万多家,从业人数80多万人。

2005年模具出口7.4亿美元,比2004年的4.9亿美元增长约50%,均居世界前列。

2006年,我国塑料模具总产值约300多亿元人民币,其中出口额约58亿元人民币。

除自产自用外,市场销售方面,2006年中国塑料模具总需求约为313亿元人民币,国产模具总供给约为230亿元人民币,市场满足率为73.5%。

在我国,广东、上海、浙江、江苏、安徽是主要生产中心。

广东占我国模具总产量的四成,注塑模具比例进一步上升,热流道模具和气辅模具水平进一步提I R J O注塑模具在量和质方面都有较快的发展,我国最大的注塑模具单套重量己超过50吨,最精密的注塑模具精度己达到2微米。

制件精度很高的小模数齿轮模具及达到高光学要求的车灯模具等也已能生产,多腔塑料模具已能生产一模7800腔的塑封模,高速模具方面已能生产挤出速度达6m∕min以上的高速塑料异型材挤出模具及主型材双腔共挤、双色共挤、软硬共挤、后共挤、再生料共挤出和低发泡钢塑共挤等各种模具。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录第一章前言 ................................................................................................................ - 1 -第二章塑件结构分析与材料的选择 ...................................................................... - 2 -2.1塑件设计要求及其成型工艺分析,如图2.1所示 (2)2.1.1 产品基本要求...................................................................................... - 3 -2.2产品材料分析 (4)2.2.1 PS 的主要主要性能特点 ................................................................. - 4 -2.2.2 PS 的成型工艺性能 ......................................................................... - 4 -第三章拟定模具的结构形式 .................................................................................... - 7 -3.1概述 (7)3.1.1分型面位置和形式的确定................................................................... - 7 -3.1.2 型腔数量和排位方式的确定.............................................................. - 8 -第四章注塑机型号选择与确定................................................................................ - 9 -4.1公称注射量的计算 (9)4.1.1塑件质量、体积计算........................................................................... - 9 -4.2注射机型号的选定 (9)4.3注射机工艺参数的校核 (11)4.3.1最大锁模力校核.................................................................................. - 11 -4.3.2 最大注塑量的校核............................................................................. - 11 -4.3.3 最大注塑压力的校核........................................................................ - 12 -第五章浇注系统设计 .............................................................................................. - 13 -5.1浇口系统的设计 (13)5.1.1 流道系统尺寸的确定...................................................................... - 13 -第六章浇口的设计 ..................................................................................................... - 15 -6.1浇口直径的确定 (15)6.2浇口的类型及确定 (15)第七章浇注系统的平衡............................................................................................ - 16 -7.1浇注系统凝料体积计算 (16)7.2浇注系统各截面流过熔体的体积计算 (16)7.3普通浇注系统截面尺寸的计算与校核 (16)7.3.1 确定适当的剪切速率........................................................................ - 16 -7.3.2确定体积流率..................................................................................... - 17 -7.3.3注射时间(充模时间)的计算......................................................... - 17 -7.3.4 校核剪切速率.................................................................................... - 18 -第八章模具成型零部件结构设计和计算........................................................... - 19 -8.1成型零件的要求及选材 (19)8.2成型零件的结构设计 (19)8.3成型零件尺寸的计算 (19)8.3.1 影响工件尺寸因素............................................................................ - 19 -8.3.2 各零件的计算.................................................................................... - 20 -8.4型腔刚度的校核 (21)8.4.1 型腔侧壁的厚度................................................................................ - 21 -8.4.2 型腔底板的厚度................................................................................ - 21 -8.5成型零件的创建 (22)第九章模架的确定和标准件的选用 .................................................................... - 27 -9.1模架调用 (27)9.2模架 (30)第十章合模导向机构的设计 .................................................................................. - 33 -10.1推板导柱与导套设计 (33)10.1.1 导柱的设计........................................................... 错误!未定义书签。

10.1.2导柱的布置方式.................................................... 错误!未定义书签。

10.1.3 导柱的尺寸长度.............................................................................. - 33 -10.1.4 导柱材料的选用.............................................................................. - 33 -10.1.5 导柱的形状...................................................................................... - 34 -10.2导套的设计 (34)10.2.1 导套的形状...................................................................................... - 34 -10.2.2 导套的材料选用.............................................................................. - 34 -10.2.3 导套的尺寸.................................................................................... - 34 -第十一章脱模推出机构的设计.............................................................................. - 36 -11.1塑件的推出机构 (36)11.2脱模推出机构的设计 ........................................................ 错误!未定义书签。

11.2.1 脱模推出机构的设计原则 ................................... 错误!未定义书签。

1.2制品推出的基本方式 (37)11.3压缩空气顶出的基本要求 (37)11.3.1无机械辅助装置的气体顶出的优点 ............................................... - 37 -11.3.2 空气顶出的缺点 .............................................................................. - 38 -11.3.3阀杆顶出方式 ................................................................................... - 38 -11.4脱模力的计算 (39)11.5主型芯的脱模力 (40)11.6脱模力的校核 (40)11.7型腔刚度的校核 (41)11.7.1 型腔侧壁的厚度(按整体式矩形型腔计算) ............................ - 41 -11.7.2型腔底板的厚度 ............................................................................... - 41 -11.8整体型腔边沿的距离校核 (42)11.8.1 按强度校核 ...................................................................................... - 42 -11.8.2 按刚度校核 ...................................................................................... - 42 -第十二章侧向分型与抽芯机构的设计................................................................ - 43 -12.1侧向分型与抽芯机构类型的确定 (43)12.2侧型芯脱模力的计算 (43)12.3抽芯距计 (44)第十三章温度调节系统设计 .................................................................................. - 45 -13.1冷却系统 (45)13.1.1塑件制品的体积............................................................................... - 45 -13.1.2 塑料制品的质量.............................................................................. - 45 -13.1.3 求塑件在固化时每分钟释放的热量.............................................. - 46 -13.1.4 计算冷却水的体积流量.................................................................. - 46 -13.1.5 定冷却水管的直径.......................................................................... - 46 -13.1.6 确定冷却水在管道的流速.............................................................. - 46 -13.1.7 求冷却管道孔壁与冷却水之间的传热膜系数.............................. - 47 -13.1.8 确定冷却管道的总传热面积.......................................................... - 47 -13.1.9 模具上应开设的冷却水孔数.......................................................... - 47 -第十四章注射机安装尺寸的校核......................................................................... - 49 -14.1最大与最小模具厚度校核 (49)14.2开模行程校核 (49)14.3模架尺寸与注射机拉杆内间距校核 (49)第十五章排气系统的设计....................................................................................... - 50 -15.1排溢设计 (50)15.2引气设计 (50)15.3排气系统方式 (50)15.4该套模具的排气方式 (50)第十六章典型零件制造工艺...................................................................... - 52 -16.1定模型芯的加工工艺 (52)第十七章模具材料的选用..................................................................................... - 54 -17.1模具材料选用原则 (54)17.2注塑模具常用材料 (54)17.2.1 型腔、型芯类零件.......................................................................... - 54 -17.2.2 导向类零件...................................................................................... - 54 -17.2.3 浇注系统零件.................................................................................. - 55 -17.2.4 推出机构和抽芯机构零件.............................................................. - 55 -17.2.5 模板类零件...................................................................................... - 55 -17.1塑料模具成型零件的选材 (55)17.2模板零件的选材 (55)17.3浇注系统零件的选材 (55)17.4导向零件的选材 (55)17.5推出机构零件的选材 (56)17.6其它零件 (56)17.7该套模具所用材料的性能比较 (56)第十八章模具的操作和工作过程....................................................................... - 57 -18.1模具的工作工程 (57)设计总结 .......................................................................................................................... - 58 -参考文献 .......................................................................................................................... - 59 -致谢............................................................................................................................... - 60 -第一章前言注射成型在整个塑料制品生产行业占有非常重要的地位,目前,除少数几种塑料外,几乎所有的塑料品种都可以采用注射成形。