集成电路制造工艺

集成电路的制造工艺

② 硅的水汽氧化。硅的水汽氧化生长氧化层的机理是:高温下,水蒸气 与硅材料表面接触时,水分子与硅材料表面的硅原子发生反应生成二氧 化硅层, ③ 湿氧氧化 ④在实际的生产中,广泛采用的氧化方式是:干氧—湿氧—干氧的交替 氧化生长二氧化硅的方式

3

常用的方法是化学汽相淀积法。多用等离子体化学汽相淀积(PECVD) 方法。

第六节

掺杂技术

掺杂是指将需要的杂质掺入到半导体特定的区域中的技术。目的是: 改变半导体的电学性质,制造PN结二极管、NPN和PNP晶体管、电阻 器等。在集成电路生产中扩散和离子注入掺杂是常用的两种掺杂技 术。 1

(1) 在集成电路工艺中的扩散指的是在一定温度下, Ⅲ族元素硼(B ) 或V族元素磷(P)、砷(AS)等原子能够克服阻力进入半导体(硅) 中并缓慢地移动。 进入半导体中的杂质原子有替位式扩散和间隙式扩散两种方式。

② 在双极型集成电路的制造工艺中,采用外延技术容易实现隔离 。

③ 利用外延技术可以根据需要方便地控制薄层单晶的电阻率、电导类 型、厚度及杂质分布等参数。增大了工艺设计和器件制造的灵活性。

外延生长的方法和原理

(1) (2) 汽相外延生长的方法 图

(3) 汽相外延生长原理

(4) 液相外延:液相外延是一种在溶液中生长晶体的方法。液相外延的 优点是可以得到高纯度的外延层。 分子束外延:分子束外延实际上是一种直接淀积技术。分子束外延 的优点是:能精确控制外延层的化学配比,杂质分布和外延层 厚度。

3

① ②

超细线条曝光技术

远紫外线曝光技术。 电子束曝光技术。

③ 离子束曝光技术。

集成电路制造技术

Fundamentals of IC Analysis and Design (3)

• MBE的不足之处在于产量低。

Fundamentals of IC Analysis and Design (3)

英国VG Semicom公司型号为V80S-Si的MBE设备关键部分照片

Fundamentals of IC Analysis and Design (3)

3.2 掩膜(Mask)的制版工艺

30m

100 m 头发丝粗细

50m

30~50m (皮肤细胞的大小)

1m 1m (晶体管的大小)

90年代生产的集成电路中晶体管大小与人 类头发丝粗细、皮肤细胞大小的比较

Fundamentals of IC Analysis and Design (3)

芯片制造过程

Fundamentals of IC Analysis and Design (3) 硅片

3.2.1 外延生长(Epitaxy)

外延生长的目的

• 半导体工艺流程中的基片是抛光过的晶圆基片,直经 在50到200mm(2-8英寸)之间,厚度约几百微米。

• 尽管有些器件和IC可以直接做在未外延的基片上,但 大多数器件和IC都做在经过外延生长的衬底上。原 因是未外延过的基片性能常常不能满足要求。外延 的目的是在衬底材料上形成具有不同的掺杂种类及 浓度,因而具有不同性能的单晶材料。

Fundamentals of IC Analysis and Design (3)

集成电路制造工艺流程

集成电路制造工艺流程1.晶圆制造( 晶体生长-切片-边缘研磨-抛光-包裹-运输 )晶体生长(Crystal Growth)晶体生长需要高精度的自动化拉晶系统。

将石英矿石经由电弧炉提炼,盐酸氯化,并经蒸馏后,制成了高纯度的多晶硅,其纯度高达0.99999999999。

采用精炼石英矿而获得的多晶硅,加入少量的电活性“掺杂剂”,如砷、硼、磷或锑,一同放入位于高温炉中融解。

多晶硅块及掺杂剂融化以后,用一根长晶线缆作为籽晶,插入到融化的多晶硅中直至底部。

然后,旋转线缆并慢慢拉出,最后,再将其冷却结晶,就形成圆柱状的单晶硅晶棒,即硅棒。

此过程称为“长晶”。

硅棒一般长3英尺,直径有6英寸、8英寸、12英寸等不同尺寸。

硅晶棒再经过研磨、抛光和切片后,即成为制造集成电路的基本原料——晶圆。

切片(Slicing) /边缘研磨(Edge Grinding)/抛光(Surface Polishing)切片是利用特殊的内圆刀片,将硅棒切成具有精确几何尺寸的薄晶圆。

然后,对晶圆表面和边缘进行抛光、研磨并清洗,将刚切割的晶圆的锐利边缘整成圆弧形,去除粗糙的划痕和杂质,就获得近乎完美的硅晶圆。

包裹(Wrapping)/运输(Shipping)晶圆制造完成以后,还需要专业的设备对这些近乎完美的硅晶圆进行包裹和运输。

晶圆输送载体可为半导体制造商提供快速一致和可靠的晶圆取放,并提高生产力。

2.沉积外延沉积 Epitaxial Deposition在晶圆使用过程中,外延层是在半导体晶圆上沉积的第一层。

现代大多数外延生长沉积是在硅底层上利用低压化学气相沉积(LPCVD)方法生长硅薄膜。

外延层由超纯硅形成,是作为缓冲层阻止有害杂质进入硅衬底的。

过去一般是双极工艺需要使用外延层,CMOS技术不使用。

由于外延层可能会使有少量缺陷的晶圆能够被使用,所以今后可能会在300mm晶圆上更多采用。

9.晶圆检查Wafer Inspection (Particles)在晶圆制造过程中很多步骤需要进行晶圆的污染微粒检查。

集成电路制造流程过程中的主要工艺

集成电路制造流程过程中的主要工艺随着集成电路技术不断发展,制造过程也得到了不断改进。

集成电路的制造过程包括许多工艺流程,其中主要的工艺包括晶圆加工、光刻、扩散、离子注入、薄膜沉积、蚀刻和封装等。

下面将介绍这些主要工艺的流程和作用。

1. 晶圆加工晶圆加工是制造集成电路的第一步。

在此过程中,对硅晶片进行切割、抛光和清洗处理。

这些步骤确保晶圆表面平整、无污染和精确尺寸。

2. 光刻光刻是制造集成电路的核心技术之一。

它使用光刻机在晶圆表面上投射光芯片的图案。

胶片上的图案经过显影、清洗和烘干处理后,就能形成光刻图形。

光刻工艺的精度决定了集成电路的性能和功能。

3. 扩散扩散是将掺杂物渗透到晶片中的过程。

在这个过程中,将掺杂物“扩散”到硅晶片表面形成p型或n型区域。

这些区域将形成电子元件的基础。

4. 离子注入离子注入是另一种使掺杂物进入硅晶片的方法。

此过程中,掺杂物离子通过加速器注入晶片中。

此方法的优点是能够精确地控制掺杂量和深度。

5. 薄膜沉积在制造集成电路时,需要在晶片表面上沉积各种薄膜。

例如,氧化层、金属层和多晶硅层等。

这些层的作用是保护、连接和隔离电子元件。

6. 蚀刻蚀刻是将薄膜层和掺杂物精确刻划成所需要的形状和尺寸。

这个过程使用化学液体或气体来刻划出薄膜层的形状,以及掺杂物的深度和形状。

7. 封装在制造集成电路的过程中,需要将晶片封装在塑料或陶瓷壳体内。

这个过程是为了保护晶片不受到机械冲击和环境的影响。

同时,封装过程还能为集成电路提供引脚和电气连接。

综上所述,以上是集成电路制造过程中的主要工艺。

这些工艺流程的精度和效率决定了集成电路的性能和功能。

随着技术的不断进步和创新,集成电路的制造过程也会不断改进和优化。

集成电路制造工艺

集成电路制造工艺

一、集成电路(Integrated Circuit)制造工艺

1、光刻工艺

光刻是集成电路制造中最重要的一环,其核心在于成膜工艺,这一步

将深受工业生产,尤其是电子产品的发展影响。

光刻工艺是将晶体管和其

它器件物理分开的技术,可以生产出具有高精度,高可靠性和低成本的微

电子元器件。

a.硅片准备:在这一步,硅片在自动化的清洁装置受到清洗,并在多

次乳液清洗的过程中被稀释,从而实现高纯度。

b.光刻:在这一步,光刻技术中最重要的参数是刻蚀精度,其值很大

程度上决定着最终的制造成本和产品的质量。

光刻体系中有两个主要部分:照明系统和光刻机。

光刻机使用一种特殊的光刻液,它可以将图形转换成

光掩膜,然后将它们转换成硅片上的图形。

在这一步,晶圆上的图像将逐

步被清楚的曝光出来,刻蚀精度可以达到毫米的程度。

c.光刻机烙印:在这一步,将封装物理图形输出成为光刻机可以使用

的信息,用于控制光刻机进行照明和刻蚀的操作。

此外,光刻机还要添加

一定的标识,以方便晶片的跟踪。

2、掩膜工艺

掩膜工艺是集成电路制造的一个核心过程。

它使用掩模薄膜和激光打

击设备来将特定图案的光掩膜转换到晶圆上。

使用的技术包括激光掩膜、

紫外光掩膜等。

集成电路制造工艺流程介绍

集成电路制造工艺流程介绍1. 晶圆生长:制造过程的第一步是晶圆生长。

晶圆通常是由硅材料制成,通过化学气相沉积(CVD)或单晶硅引入熔融法来生长。

2. 晶圆清洗:晶圆表面需要进行清洗,以去除可能存在的污染物和杂质,以确保后续工艺步骤的成功进行。

3. 光刻:光刻是制造过程中非常关键的一步。

在光刻过程中,先将一层光刻胶涂覆在晶圆表面,然后使用光刻机将芯片的设计图案投影在晶圆上。

接着,进行光刻胶显影,将未受光的部分去除,留下所需的图案。

4. 沉积:接下来是沉积步骤,通过CVD或物理气相沉积(PVD)将金属、氧化物或多晶硅等材料沉积在晶圆表面上,以形成导线、电极或其他部件。

5. 刻蚀:对沉积的材料进行刻蚀,将不需要的部分去除,只留下所需的图案。

6. 接触孔开孔:在晶圆上钻孔,形成电极和导线之间的接触孔,以便进行电连接。

7. 清洗和检验:最后,对晶圆进行再次清洗,以去除可能残留的污染物。

同时进行严格的检验和测试,确保芯片质量符合要求。

以上是一个典型的集成电路制造工艺流程的简要介绍,实际的制造过程可能还包括许多其他细节和步骤,但总的来说,集成电路制造是一个综合了多种工艺和技术的高精度制造过程。

集成电路(Integrated Circuit,IC)制造是一项非常复杂的工艺,涉及到材料科学、化学、物理、工程学和电子学等多个领域的知识。

在这个过程中,每一个步骤都至关重要,任何一个环节出错都可能导致整个芯片的质量不达标甚至无法正常工作。

以下将深入介绍集成电路的制造工艺流程及相关的技术细节。

8. 电镀:在一些特定的工艺步骤中,需要使用电镀技术来给芯片的表面涂覆一层导电材料,如金、铜或锡等。

这些导电层对于芯片的整体性能和稳定性非常重要。

9. 封装:制造芯片后,需要封装芯片,以保护芯片不受外部环境的影响。

封装通常包括把芯片封装在塑料、陶瓷或金属外壳内,并且接上金线用以连接外部电路。

10. 测试:芯片制造完成后,需要进行严格的测试。

微电子09集成电路制造工艺

集成电路制造技术的发展推动了电子技术的进步, 促进了信息产业的发展。

集成电路制造的流程

材料准备

选择合适的衬底材料,并进行清 洗和加工。

图形制备

将电路设计转换为实际的生产图 形,并进行光刻和刻蚀。

薄膜制备

在衬底上沉积所需的薄膜材料, 如金属、介质等。

互连

将电路元件和互连线连接起来, 形成完整的电路系统。

集成电路制造是将电子元器件和电路设计转变为实际可用的集成 电路的过程,包括材料准备、图形制备、薄膜制备、掺杂、刻蚀 、互连等多个环节。

集成电路制造的重要性

提高性能

集成电路制造技术能够将更多的电子元器件集成到 更小的空间内,从而提高电子产品的性能。

降低成本

集成电路制造技术能够实现大规模生产,降低单个 元器件的成本,从而降低整个电子产品的成本。

80%

导体材料

如金、银、铜等,用于制造集成 电路中的导线和连接器。

微电子设备

刻蚀设备

用于在半导体材料上刻蚀出电 路和元件的轮廓。

镀膜设备

用于在半导体材料上沉积金属 或化合物,形成电路和元件的 导线和介质层。

检测设备

用于检测集成电路的质量和性 能,如电子显微镜、X射线检 测仪等。

微电子材料与设备的发展趋势

新材料的研发和应用

随着集成电路技术的发展,对材料的 要求越来越高,需要不断研发新的材 料来满足集成电路的性能和可靠性要 求。

高精度设备的研发和应用

智能制造技术的应用

将人工智能、大数据等技术与微电子 制造相结合,实现智能化制造,提高 生产效率和产品质量。

为了制造更小、更复杂的集成电路, 需要研发更高精度的设备来提高制造 效率和产品质量。

集成电路制造工艺

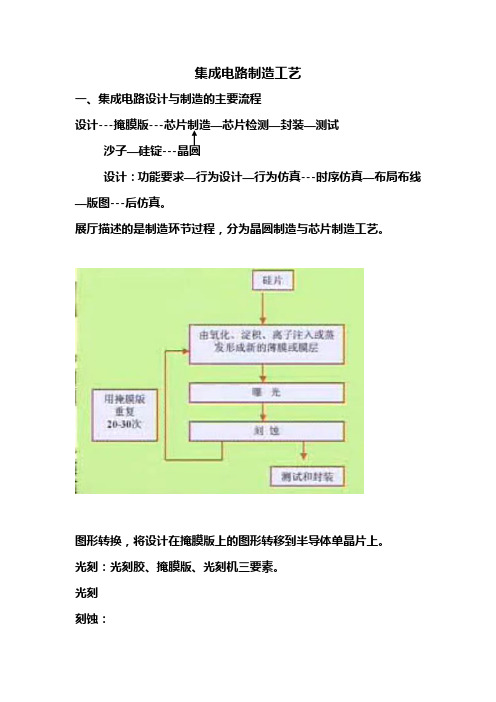

集成电路制造工艺一、集成电路设计与制造的主要流程设计---掩膜版---芯片制造—芯片检测—封装—测试沙子—硅锭---晶圆设计:功能要求—行为设计—行为仿真---时序仿真—布局布线—版图---后仿真。

展厅描述的是制造环节过程,分为晶圆制造与芯片制造工艺。

图形转换,将设计在掩膜版上的图形转移到半导体单晶片上。

光刻:光刻胶、掩膜版、光刻机三要素。

光刻刻蚀:参杂,根据设计需要,将各种杂质掺杂在需要的位置上,形成晶体管接触等制作各种材料的薄膜二、晶圆制造1. 沙子:硅是地壳内第二丰富的元素,脱氧后的沙子(尤其是石英)最多包含25%的硅元素,主要以二氧化硅(SiO2)的形式存在。

2. 硅熔炼:通过多步净化得到可用于半导体制造质量的硅,学名电子级硅(EGS),平均每一百万个硅原子中最多只有一个杂质原子。

(本文指12英寸/300毫米晶圆级,下同。

)3.单晶硅锭:整体基本呈圆柱形,重约100千克,硅纯度99.9999%。

4. 硅锭切割:横向切割成圆形的单个硅片,也就是我们常说的晶圆(Wafer)。

5. 晶圆:切割出的晶圆经过抛光后变得几乎完美无瑕,表面甚至可以当镜子。

Intel自己并不生产这种晶圆,而是从第三方半导体企业那里直接购买成品,然后利用自己的生产线进一步加工,比如现在主流的45nm HKMG(高K金属栅极)。

Intel公司创立之初使用的晶圆尺寸只有2英寸/50毫米。

三、芯片制造过程6. 光刻胶(Photo Resist):图中蓝色部分就是在晶圆旋转过程中浇上去的光刻胶液体,类似制作传统胶片的那种。

晶圆旋转可以让光刻胶铺的非常薄、非常平。

光刻一:光刻胶层随后透过掩模(Mask)被曝光在紫外线(UV)之下,变得可溶,期间发生的化学反应类似按下机械相机快门那一刻胶片的变化。

掩模上印着预先设计好的电路图案,紫外线透过它照在光刻胶层上,就会形成微处理器的每一层电路图案。

一般来说,在晶圆上得到的电路图案是掩模上图案的四分之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

n

LPE 意味着 在晶 体 衬底 上 用金属 性 的 溶液 形 成 一 个薄 层。在加 热 过 的 饱 和 溶液里放 上 晶 体 , 再把溶液 降 温 , 外延层便可形成在晶 体 表 面。原因在于溶解度随温度变化而变化。 LPE是最简单最廉价的外延生长方法.在III/IV 族化合物器件制造中有广泛的应用.但其外延 层的质 量 不 高 . 尽管 大 部分 AlGaAs/GaAs 和 InGaAsP/InP 器 件 可 用 LPE 来 制 作 , 目 前 , LPE逐渐被VPE, MOCVD, MBE法代替.

ห้องสมุดไป่ตู้

6

3.1 外延生长(Epitaxy)

n n

•

不同的外延生长工艺可制出不同的材料系统. 可以在硅衬底上生长上GaAs,在GaAs上生长上 InP。

各种外延生长工艺 n 液态生长 n 气相外延生长 n 金属有机物气相外延生长 n 分子束外延生长

7

•

液态生长(LPE: Liquid Phase Epitaxy)

2

•

第3章 IC基本工艺

3.1 3.2 3.3 3.4 3.5 3.6 3.7 外延生长 掩膜制作 光刻 刻蚀 掺杂 绝缘层形成 金属层形成

3

•

3.1 外延生长

• “外延” 指在单晶衬底上生长一层新单晶的技 术。新生单晶层的晶向取决于衬底,由衬底向 外延伸而成,故称“外延层”。 • 外延生长之所以重要,在于外延层中的杂质 浓度可以方便地通过控制反应气流中的杂质含 量加以调节,而不依赖于衬底中的杂质种类与 掺杂水平。

n

21

2. 图案发生器方法 (PG: Pattern Generator)

在 PG 法 中 , 规 定 layout 的 基 本 图 形 为 矩 形 . 任 何 版图 都 将 分 解成 一系 列 各种 大 小、 不 同 位 置 和方向 的矩形条的组合. 每 个矩形条用5个参数 进行描述: (X, Y, A, W, H)

•

图 3.5

26

•

电子束制版三部曲:

1) 涂抗蚀剂,抗蚀剂采用PMMA. 2) 电子束曝光,曝光可用精密扫描仪,电子 束制版的一个重要参数是电子束的亮度, 或电子的剂量。 3) 显影: 用二甲苯。二甲苯是一种较柔和的 有弱极性的显影剂,显像速率大约是 MIBK/IPA的1/8,用IPA清洗可停止显像过 程。

n

再烘晶圆再烘,将溶剂蒸发掉,准备曝光

30

正性胶与负性胶光刻图形的形成

•

31

涂光刻胶的方法(见下图):

光刻胶通过过滤器滴入晶圆中央,被真空吸盘吸牢的 晶圆以2000 ∼8000转/分钟的高速旋转,从而使光刻 胶均匀地涂在晶圆表面。

•

图 3.6

32

•

光刻步骤二、三、四

二、曝光: 光源可以是可见光,紫外线, X射 线 和电 子束 。 光 量 , 时 间 取决于光刻 胶的型号,厚度和成像深度。 三、显影 : 晶 圆 用 真空 吸 盘 吸牢 , 高 速 旋 转,将显影液喷射到晶圆上。显影后, 用清洁液喷洗。 四、烘干: 将显影液和清洁液全部蒸发掉。

8

气相外延生长 (VPE: Vapor Phase Epitaxy)

n

•

这是一种在集成电路制造中最普遍采用的硅外 延工艺,该工艺利用加热来提供化学过程进行 所需的能量。

9

•

n

VPE是指所有在气体环境下在晶体表面进行外延生 长的技术的总称。在不同的VPE技术里,卤素 (Halogen)传递生长法在制作各种材料的沉淀薄层 中得到大量应用。任何把至少一种外延层生成元素 以卤化物形式在衬底表面发生卤素析出反应从而形 成外延层的过程都可归入卤素传递法,它在半导体 工业中有尤其重要的地位。用这种方法外延生长的 基片,可制作出很多种器件,如GaAs,GaAsP, LED管。GaAs微波二极管,大部分的Si双极型 管,LSI及一些MOS逻辑电路等。

5

•

n

双极型 集成电路 元器件间 的 隔离问题 可 通过 外延与隔离扩散技术相结合 而 获得 解决。外延 技术还 可用于解决 高频功率 器件 的 击穿电压与集电极串联电阻对集 电极电阻率要求之间的矛盾 ; 掺杂 较少 的外延层 保证 了 较高 的 击穿电压 , 高 掺 杂的衬底降低了集电极的串联电阻。

16

•

什么是掩膜?

n

掩膜 是 用 石 英玻璃做成的均匀平 坦的薄 片,表面上涂一层600∼800Å厚的铬(Cr) 层, 使 其表面 光 洁 度 更 高 。称之为 铬 板,Cr mask。

17

•

整版及单片版掩膜

n

整版按 统一 的 放 大 率 印 制, 因 此 称为 1X 掩 膜。这 种 掩膜在 一 次曝 光中,对应 着 一 个 芯 片 阵列 的所有电路的 图 形 都 被 映 射 到 基 片的光刻胶上。 单片版通常把实际电路放大5或10倍,故称 作5X或10X掩膜。这样的掩膜上的图案仅对 应 着 基 片上 芯 片 阵列 中的 一 个 单 元 。 上 面 的 图案 可 通过步进 曝 光 机 映 射 到 整 个 基 片 上。

27

•

电子束扫描法(续)

n

n

n

电子束扫描装置的用途: 制造掩膜和直写光刻。 电子束制版的优点: 高精度 电子束制版的缺点: 设备昂贵 制版费用高

28

•

3.3 光刻 (Lithography)

n 在IC的制造过程中,光刻是多次应用

的重要工序。其作用是把掩膜上的图 型转换成晶圆上的器件结构。

29

•

19

IC、Mask & Wafer

•

图3.2

20

•

整版和接触式曝光

在这种方法中, 掩膜和晶圆是一样大小的. 对应于3”∼8”晶圆, 需要3”∼8”掩膜. 不过晶 圆是圆的, 掩膜是方的 n 这样制作的掩膜图案失真较大, 因为版图 画在纸上, 热胀冷缩, 受潮起皱, 铺不平等 n 初缩时, 照相机有失真 n 步进重复照相, 同样有失真 n 从mask到晶圆上成像, 还有失真.

12

分子束外延生长

n

•

(MBE: Molecular Beam Epitaxy)

MBE在超真空中进行,基本工艺流程包含产 生轰击衬底上生长区的III,V族元素的分子 束等。MBE几乎可以在GaAs基片上生长无限 多 的 外 延 层 。 这 种 技 术 可 以 控 制 GaAs, AlGaAs 或 InGaAs 上 的生长 过程 , 还 可以 控 制掺杂的 深 度和 精 度 达纳 米极 。 经过 MBE 法 ,衬底在 垂 直方向 上 的 结构 变化 具 有 特 殊的物理属性。 n MBE的不足之处在于产量低。

•

图 3.3

22

•

图案发生器方法(续)

n

利用这些数据控制下图所示的一套制版 装置。

图 3.4

23

•

3.

n

X射线制版

由于X射线具有较短的波长。它可用来制作 更高分辨率的掩膜版。X-ray掩膜版的衬底 材料与光学版不同,要求对X射线透明,而 不 是 可 见 光 或 紫 外 线 , 它 们 常 为 Si 或 Si 的 碳化物。而Au的沉淀薄层可使得掩膜版对X 射线不透明。X射线可提高分辨率,但问题 是 要 想 控 制 好 掩膜 版 上 每 一 小 块区 域 的 扭 曲度是很困难的。

10

•

Si基片的卤素生长外延

n

在 一 个 反 应 炉内 的 SiCl4/H2 系统 中 实现: 在水平的外延生长炉中,Si基片放在石英 管中的石墨板上,SiCl4,H2及气态杂质原 子通过反应管。在外延过程中,石墨板被 石 英管 周围 的 射 频 线圈 加 热 到 1500-2000 度 , 在 高 温 作 用 下 , 发 生 SiCl4+2H2àSi+4HCl↑ 的 反 应, 释放出 的 Si原子在基片表面形成单晶硅,典型的生 长速度为0.5~1 µm/min.

n

18

•

早期掩膜制作方法:

n

人们先把版图(layout)分层画在纸上, 每一 层 mask 一种 图案 . 画 得 很 大 , 50 ×50 cm2 或100×100cm2, 贴在墙上, 用照相机拍照. 然后缩小10∼20倍, 变为5×5∼2.5x2.5 cm2 或10×10∼5×5 cm2的精细底片. 这叫初缩. n 将 初缩 版 装 入 步进 重 复 照 相机 , 进一步 缩 小到2×2 cm2或3.5×3.5 cm2, 一步一幅印 到铬(Cr)板上, 形成一个阵列.

3.3.1 光刻步骤

一、晶圆涂光刻胶:

n n

清洗晶圆,在200°C温度下烘干1小时。目的是防 止水汽引起光刻胶薄膜出现缺陷。 待晶圆冷却下来,立即涂光刻胶。

¨ 光刻 胶有 两 种: 正性(positive)与负性(negative)。

正性胶显影后去除的是经曝光的区域的光刻胶,负性 胶显影后去除的是未经曝光的区域的光刻胶。 ¨ 正性胶适合作窗口结构, 如接触孔, 焊盘等,而负性胶 适用于做长条形状如多晶硅和金属布线等。 ¨ 常用OMR83,负片型。 ¨ 光刻胶对大部分可见光灵敏,对黄光不灵敏,可在黄 光下操作。

11

•

金属有机物气相外延生长

(MOVPE: Metalorganic Vapor Phase Epitaxy)

n

n

III-V 材料 的 MOVPE 中,所需要生长的 III,V 族 元 素 的 源 材料 以 气体 混 和 物 的形 式 进 入 反 应 炉 中 已 加 热 的生长 区 里 ,在 那 里 进行 热分 解与 沉淀 反 应。 MOVPE 与 其它 VPE 不 同 之 处 在于 它 是 一种 冷壁 工艺, 只 要 将 衬底 控 制 到 一定温度就行了。

4

3.1 外延生长(Epitaxy)

外延生长的目的