插床设计

插床传动系统方案设计及其运动分析..

《XXXXXXXXXXXXXXXXXXXXXX》课程设计说明书物理与电气工程学院 2012年 12 月 28 日目录1 课程设计摘要 (2)1.1 课程设计的目的1.2 课程设计的要求2 机械设计课程设计任务书 (2)2.1 设计题目2.2 主要内容2.3 机构简介3 主体机构尺寸综合设计 (3)3.1 OA长度的确定13.2 杆BO,BC的长度的确定33.3O到YY轴的距离的确定24 插床运动分析 (8)4.1对于重要点的速度4.1.1对于A点速度分析4.1.2对B点的速度分析4.2对于重要点的加速度4.2.1对A加速度分析4.2.2对C点的加速度分析5. 重要数据及函数曲线分析 (12)5.1 ()-图的分析Sϕϕ5.2 ()-图的分析Vϕϕ5.3 ()aϕϕ-图的分析6 总结 (15)7 参考文献 (16)1课程设计摘要1.1 课程设计的目的机械原理课程设计是机械原理教学的一个重要组成部分。

机械原理课程设计的目的在于进一步巩固和加深学生所学的机械原理理论知识,培养学生独立解决实际问题的能力,使学生对机械的运动学和动力学的分析和设计有一较完整的概念,并进一步提高计算、绘图和使用技术资料的能力,更为重要的是培养开发和创新机械的能力。

1.2课程设计的要求1.2.1确定插床主要尺寸,然后按1:1的比例画出图形。

对插刀进行运动分析,选取适当比例尺画出不同点速度,加速度矢量图得到不同点的速度,加速度。

1.2.2.整理和编写说明书一份,对图纸进行详细说明2 课程设计任务书2.1设计题目插床传动系统方案设计及其运动分析2.2主要内容2.2.1对指定的机械进行传动系统方案设计2.2.2对执行机构进行运动简图设计2.2.3对执行机构进行重要尺寸设计2.2.4对插床的运动分析2.2.5编写设计说明书2.3机构简介图1 插床机构插床主要由齿轮机构、导杆机构和凸轮机构等组成。

电动机经过减速装置(图1 中只画出齿轮Z1 、Z2 )使曲柄转动,再通过导杆机构,使装有刀具的滑块沿导路做往复直线运动,以实现刀具切削运动。

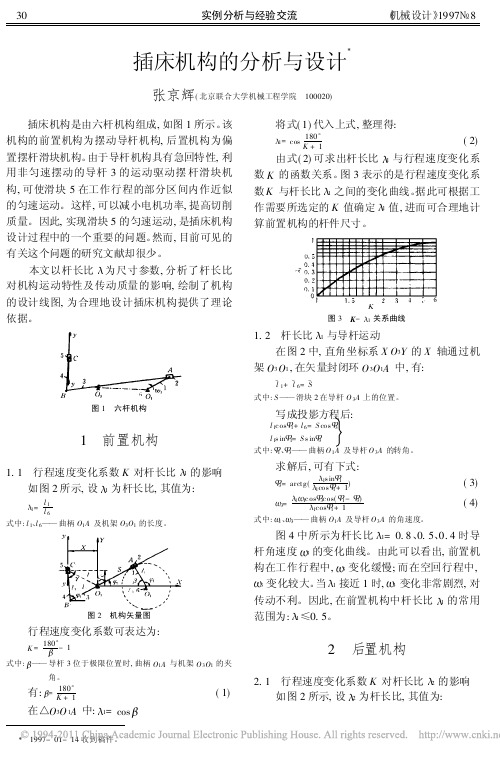

插床机构的分析与设计

由图 3, 根据 K = 2, 可查得 1= 0. 5。

l 1= 1l6= 0. 5×150= 75mm

由图 5, 可查出 K = 2, 2= 1 时, 最小传动角

min = 86°。

= K18+0° 1= 60°

l 3=

H 2co s

=

100mm

l 4= l3 = 100mm

3 代入式( 6) 并整理可得:

2=

2cos min

1-

s

in

180° K+ 1

( 7)

图 4 前置机构的角速度曲线

由式( 7) 可知, 杆长比 2 受最小传动角 min 及 行程速度变化系数 K 的影响。为了保证机构传动 良好, 设计时通常应使: min ≥40°。 图 5 表示的是行程速度变化系数 K 值不同 时, 杆长比 2 与最小传动角 min 之间的变化曲线。 根据任选的 K 值及 min 选择杆长比 2 , 可合理地 计算后置机构的杆件尺寸; 也可根据 K 值及 2 值 确定最小传动角 min , 验证其是否满足要求。

如图 1、2 所示, 从穿孔机送入轧管机的荒管 首先进入轧管机的前台, 由汽缸顶钢机 1 将钢管 4 顶至轧管机 5, 实现咬入及轧制。轧制后, 由回送 辊 6 送回前台 2。此过程为第一道轧制, 轧制钢管 C- D 两个对应周面。由于自动轧管机椭圆孔型

已知行程速度变化系数 K = 2, 滑块 5 的冲程 H = 100m m, 机架 O3 O1 的长度 l 6 = 150m m, 杆长 比 2= 1, 试设计此机构。

3)

( 4)

式中: 1、 3—— 曲柄 O1A 及导杆 O 3A 的角速度。

图 4 中所示为杆长比 1= 0. 8、0. 5、0. 4 时导

插床设计计算说明书

机械原理课程设计设计计算说明书设计题目学院专业级班学生姓名完成日期指导教师(签字)重庆大学国家工科机械基础教学基地(1)主执行机构速度分析.3232B B B B V V V =+ E D ED V V V =+方向 BC L ⊥ AB L ⊥ //BC L 方向 //导轨DC L ⊥ DE L ⊥大小 ? 大小14.85NF=13.44=F N已知已知已知??已知已知? 已知?,将回程角设为与推程角相等的度数,凸轮轮廓曲线与刀具中心轨迹心得与体会十几天的机械原理课程设计结束了,在这次实践的过程中学到了一些除技能以外的其他东西,领略到了别人在处理专业技能问题时显示出的优秀品质,更深切的体会到人与人之间的那种相互协调合作的机制,最重要的还是自己对一些问题的看法产生了良性的变化.在社会这样一个大群体里面,沟通自然是为人处世的基本,如何协调彼此的关系值得我们去深思和体会.在实习设计当中依靠与被依靠对我的触及很大,小组里的人都很有责任感,付出了最大的努力,尽最大的努力去解决自己任务里所遇到的问题.最终我们能完成于这种态度十分不开的。

生活中的点点滴滴成功失败都是这样的吧与我们对待事情的态度相关。

在这种相互协调合作的过程中,口角的斗争在所难免,关键是我们如何的处理遇到的分歧,而不是一味的计较和埋怨.这不仅仅是在类似于这样的协调当中,生活中的很多事情都需要我们有这样的处理能力,面对分歧大家要消除误解,相互理解,增进了解,达到谅解…..也许很多问题没有想象中的那么复杂,关键还是看我们的心态,那种处理和解决分歧的心态,因为毕竟我们的出发点都是很好的.课程设计也是一种学习同事优秀品质的过程,比如我组的张星红同学,人家的确有种耐得住寂寞的心态.所以他在学习上取得了很多傲人的成绩,但是我所赞赏的还是他追求的过程,当遇到问题的时候,那种斟酌的态度就值得我们每一位学习,人家是在用心造就自己的任务,而且孜孜不倦,追求卓越.我们过去有位老师说得好,有有些事情的产生只是有原因的,别人能在诸如学习上取得了不一般的成绩,那绝对不是侥幸或者巧合,那是自己付出劳动的成果的彰显,那是自己辛苦过程的体现.这种不断上进,认真一致的心态也必将导致一个人在生活和学习的各个方面做的很完美,有位那种追求的锲而不舍的过程是相同的,这就是一种优良的品质,它将指引着一个人意气风发,更好走好自己的每一步.在今后的学习中,一定要戒骄戒躁,态度端正,虚心认真….要永远的记住一句话:态度决定一切.题目:插床课程设计名称:机械原理课程设计学年、学期:2009~2010第二学期学生所在学院:机械工程学院专业、年级、班:08车辆2班指导教师姓名:雄心志学生姓名:罗建超设计时间:10/06/15 ~ 10/06/24 学生成绩:建档时间:10/06/24课程设计提交材料(袋装内容)●设计计算说明书一份(含解析法计算结果与相应线图);●1号图一张(主执行机构运动简图及运动分析和动态静力分析);●3号图一张(凸轮机构运动简图和运动循环图);●3号图一张(机械系统传动方案设计图)。

机械原理课程设计 插床导杆机构的设计及运动分析

机械原理课程设计任务书(十)姓名 专业 液压传动与控制 班级 液压 学号一、设计题目:插床导杆机构的设计及运动分析 二、系统简图:三、工作条件3O B位置,曲柄每分钟转数1n 。

四、原始数据五、要求:1)设计导杆机构; 2)显示机构两个位置;3)作滑块的运动线图(编程设计); 4)编写说明书。

指导教师:开始日期: 2011 年 6 月 26 日 完成日期: 2011 年 6 月 30 日目录1.设计任务及要求2.数学模型的建立3.程序框图4.程序清单及运算结果5.总结和目的6. 参考文献1数学模型急位夹角60°,θA 2=75mm,a=b=100mm1.()55θt ωt =2.5655tx sin θθarctan x cos θ= ()0556xωωcos θθy=-3.θ1=θ6-180.()()()2655655656561εx εcos θθx ωsin θθωωsin θθy⎡⎤=---+-⎣⎦4.连杆的角位移方案15a sin θc θarcsin b -⎛⎫= ⎪⎝⎭5.滑块5的位移方程(ε5=0) 11asin θc d acos θbcos arcsin b -⎡⎤⎛⎫=- ⎪⎢⎥⎝⎭⎣⎦6.BC 杆角速度6122a ωcos θωb cos θ=7.滑块速度方程()12c 62sin θθv a ωcos θ-=8.2251612222a εcos θa ωcos θb ωsin θεbcos θ-+=9.2kc 22226161a b εsin θb ωcos θa εsin θa ωcos θ=+--2.程序框图3.程序清单及运算结果(1)程序清单#include<stdio.h>#include<math.h>#include<stdlib.h>#include<conio.h>#include<graphics.h>#define pi 3.1415926#define N 600void init_graph(void);void initview();void draw();void cur();double weit1[N],weit2[N],weit3[N];double sita1[N],sita2[N],sita3[N];double omigar1[N],omigar2[N],omigar3[N];double a=75.0,d=150.0,e=93.0,f=50.0,g=50.0.0,w1=6.3031852;main(){int i;double alf=0, detat=0,theta1=0;double weit=0,w3=0,ekq3=0,b=0,va=0; double theta2=0,w4=0,ekq4=0;double s=0,vc=0,ac=0;double q=0,j=0,u=0;detat=2*pi/(N*w1);for(i=0;i<N;i++){alf=w1*detat*i;weit=atan((a*sin(alf)-d)/(a*cos(alf))); if(weit<0)weit=weit+2*pi;elseif(0<weit<pi)weit=weit+pi;/*****计算杆件3的角速度、角加速度*****/ theta1=weit-pi;b=sqrt(a*a+d*d-2*a*d*sin(alf));w3=a*w1*cos(alf-weit)/b;va=-a*w1*sin(alf-weit);ekq3=(-a*w1*w1*sin(alf-weit)-2*va*w3)/b;/*****计算滑块5的位移、速度、加速度*****/theta2=asin((f*sin(theta1)-e)/g);q=-2*f*cos(theta1);j=f*f+e*e-g*g-2*f*e*sin(theta1);u=q*q-4*j;s=(-q+sqrt(u))/2;w4=f*w3*cos(theta1)/(g*cos(theta2));vc=f*w3*sin(theta1-theta2)/cos(theta2);ekq4=f*(ekq3*cos(theta1)-w3*w3*sin(theta1)+w4*w4*sin (theta2))/(g*cos(theta2));ac=g*ekq4*sin(theta2)+g*w4*w4*cos(theta2)-f*ekq3*sin (theta1)-f*w3*w3*cos(theta1);/******计算结果存入数组*****/weit1[i]=weit;weit2[i]=w3;weit3[i]=ekq3;sita1[i]=s;sita2[i]=vc;sita3[i]=ac;omigar1[i]=theta2;omigar2[i]=w4;omigar3[i]=ekq4;}/*****输出计算结果*****/for(i=0;i<N;i++){printf("i=%d \n weit1[i]=%lf \t weit2[i]=%lf \t weit3[i]=%lf \t",i,weit1[i],weit2[i],weit3[i]);printf("\n stia1[i]=%lf \t stia2[i]=%lf \t stia3[i]=%lf \t",sita1[i],sita2[i],sita3[i]);printf("\n omigar1[i]=%lf \t omigar2[i]=%lf \t omigar3[i]=%lf\n\n",omigar1[i],omigar2[i],omigar3[i]);}cur();}/*****速度、加速度、位移曲线图函数******/void cur(){int i;double alf=0, detat=0,theta1=0;double weit=0,w3=0,ekq3=0,b=0,va=0;double theta2=0,w4=0,ekq4=0;double s=0,vc=0,ac=0;double q=0,j=0,u=0;doublea=75,d=150,e=93,f=100,g=100,w1=6.2831852;int gd=DETECT, gmode,n;initgraph(&gd,&gmode,"c:\\turboc2");clrscr();for(i=0;i<N;i++){detat=2*pi/(N*w1);alf=w1*detat*i;weit=atan((a*sin(alf)-d)/(a*cos(alf)));if(weit<0)weit=weit+2*pi;elseif(0<weit<pi)weit=weit+pi;theta1=weit-pi;b=sqrt(a*a+d*d-2*a*d*sin(alf));w3=a*w1*cos(alf-weit)/b;va=-a*w1*sin(alf-weit);ekq3=(-a*w1*w1*sin(alf-weit)-2*va*w3)/b;theta2=asin((f*sin(theta1)-e)/g);q=-2*f*cos(theta1);j=f*f+e*e-g*g-2*f*e*sin(theta1);u=q*q-4*j;s=(-q+sqrt(u))/2;w4=f*w3*cos(theta1)/(g*cos(theta2));vc=f*w3*sin(theta1-theta2)/cos(theta2);ekq4=f*(ekq3*cos(theta1)-w3*w3*sin(theta1)+w4*w4*sin (theta2))/(g*cos(theta2));ac=g*ekq4*sin(theta2)+g*w4*w4*cos(theta2)-f*ekq3*sin (theta1)-f*w3*w3*cos(theta1);line(100,200,500,200);setcolor(5);line(492,201,500,200);line(492,199,500,200);line(100,10,100,350);setcolor(5);line(99,18,100,10);line(101,18,100,10);putpixel(100+alf*180/pi,200-s/5,1);/*绘制位移曲线*/putpixel(100+alf*180/pi,200-vc/100,2);/*绘制速度曲线*/putpixel(100+alf*180/pi,200-ac/100,4)/*绘制加速度曲线*/}setcolor(10);settextjustify(CENTER_TEXT,0);outtextxy(300,300,"RED___JIASUDU");outtextxy(300,330,"GREEN___SUDU");outtextxy(300,360,"BLUE___WEIYI");/* outtextxy(300,50,"SUDU JIASUDU WEIYI GUAN XI QU XIAN TU");*/outtextxy(300,50,"SUDU JIASUDU WEIYI GUAN XI QU XIAN TU");getch();closegraph();}(2)该程序运算结果4.总结和目的随着假期的到来,课程设计也接近了尾声。

机械原理课设插床

机械原理课程设计说明书题目:插床机构姓名:班级:学号:指导教师:成绩:完成时间:目录1.1机构简介 (2)1.2设计任务 (2)1.3原始数据 (3)2.1机构运动方案设计 (3)2.2电动机、齿轮传动机构方案 (4)2.3总体方案图 (6)3.1电动机的选择 (7)3.2传动比分配 (8)3.3齿轮机构设计 (8)3.4主机构的设计 (10)3.5主机构的运动分析 (12)3.6主机构的受力分析 (15)3.7主机构的速度波动 (21)4.1课程设计小结 (23)参文考献 (25)一、机构简介与设计数据1、机构简介插床是一种用于工件表面切削加工的机床。

插床主要由连杆机构、凸轮机构和齿轮机构等组成,如图所示。

电动机经过齿轮机构减速使曲柄1转动,再通过连杆机构1—2—3—4—5—6,使装有刀具的滑块5沿导路y —y 作往复运动,以实现刀具的切削运动。

刀具与工作台之间的进给运动,是由固结于轴O 2 上的凸轮驱动摆动从动件O 4D 和其他有关机构(图中未画出)来完成。

为了缩短空回行程时间,提高生产率,要求刀具有急回运动。

2、设计数据二、设计内容1.导杆机构的设计及运动分析设计导杆机构,作机构的运动简图,并作机构两个位置的速度、加速度多边形以及刨头的运动线图,作滑块的运动线图。

以上内容与后面动态静力分析共画在0号图纸(图纸格式与机械制图要求相同,包括边框、标题栏等)上。

整理说明书。

2.导杆机构的动态静力分析确定机构一个位置的各运动副反力及应加于曲柄上的平衡力矩。

作图部分画在运动分析的图样上。

整理说明书。

3.凸轮机构设计绘制从动杆的运动线图,画出凸轮实际轮廓曲线。

以上内容作在3号图纸上。

整理说明书。

4.齿轮机构设计做标准齿轮,计算该对齿轮传动的各部分尺寸,以3号图纸绘制齿轮传动的啮合图。

整理说明书。

插床主体机构尺寸综合设计......................................................................................................机构简图如下:• cos ∠ B 2 O 2 C ) / 2由上 面的讨 论容易 知道 ∠ B 2 O 2 C = 30 度 ,再 代入其 他数据 ,得:x = 93 . 3 mm ,即 O 2 到 YY 轴的 距离为 93.3mm 三、插床导杆机构的速度分析位置1速度加速度分析1)求导杆3上与铰链中心A 重合的点3A 的速度3A V滑块2——动参考系,3A ——动点3A V = 2A V+ 23A A V 方向: ⊥A O 3 ⊥A O 2 ∥A O 3 大小: ? 11ωl ?式中:2A V =12ωA l O =6.28×0.075(m/s )=0.471m/s取速度比例尺v u =0.01(mmsm /),作出速度图32a pa ,进而可得导杆3的角速度大小:3ω=33r V A =33r pa u v =0.374/0.20157=1.855(rad/s) 及其转向为顺时针。

机械原理课程设计(插床)PPT课件

导轨y-y落在图中两点划线之间时,压力角相对较 小。

10

1.速度分析

利用已知曲柄转速n1(逆时针转动)及前面完成的机 构尺寸设计,按矢量方程图解法每人分析两个位置j1,j2

(起点是刀具处于最上端时)的速度。

注意:具体目标有Vc1,VS51,VS31 ,Vc2,VS52,VS32的 大小和方向(C点速度以向下为正)

3.利用速度影像法求成VB和VS3 4.列速度方程

VC VB VCB 分析大小方,按 向比例作图求解

5.VS5=VC

12

加速度分析

A点

aA 3an A (o 3 )2 aA t (o 3 )2 an A 2an A 2ak A3 A ar A 23

b点由加速度影像 C点

aCaBaC n BaC t B

15

返回

刀具上极限 刀具下极限

O2

A1

O1

A2

16

返回

学习总结

经常不断地学习,你就什么都知道。你知道得越多,你就越有力量 Study Constantly, And You Will Know Everything. The More

You Know, The More Powerful You Will Be

5

3.工作台进给运动机构传动方案设计(3 个工作日)

上下滑板1和2进给运动的机构传动方案 设计;回转台3分度运动的机构传动方案设 计;刀具与工作台在运动中的协调性分析;

4.整理和编写计算说明书(1个工作日) 5.设计总结和答辩(1个工作日)

6

课程设计考核及要求如下:

1.考勤 考勤时间: 上午:8:00~11:30; 下午:14:00~17:30 2.图纸质量 3.设计计算说明书质量 4.答辩成绩

插床机构

插床机构一、机构简介与设计数据 1、机构简介插床主要由齿轮机构、导杆机构和凸轮机构等组成,如图1所示。

电动机经过减速装置(图中只画出齿轮1z 、2z )使曲柄1转动。

再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿导路y -y 作往复运动,以实现刀具切削运动。

为了缩短空程时间,提高生产率,要求刀具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴2O 上的凸轮驱动摆动从动杆DO2和其它有关机构(图中未画出)来完成的。

2、设计数据 见表1二、设计内容1、导杆机构的运动分析已知:行程速比系数K ,滑块5的冲程H ,中心距32O O l ,比值BO BCl3,各构件重心S 的位置,曲柄每分钟转1n 。

要求:设计导杆机构,作机构的运动简图,并作机构两个位置的速度、加速度多边形以及刨头的运动线图,作滑块的运动线图。

以上内容与后面动态静力分析一起画在1号图纸上(参考图例1)。

曲柄位置图的作法为(图2)取滑块5在上极限时所对应的曲柄位置为起始位置1,按转向将曲柄圆周十二等分,得12个位置点,显然位置9对应于滑块5处于下极限得位置,再作出开始切削和终止切削所对应的1和8’两位置,共计有14个位置,可按表2进行分组。

2、导杆机构的动态静力分析图1 表1 设计数据图2已知:各构件的质量G 及其对重心轴的转动惯量SJ (数据表中未列出的构件的重量可以忽略不计),阻力线图(图1,b )及已在导杆机构设计和运动分析中得出的机构尺寸、速度和加速度。

要求:按表2所分配确定1~2个位置的各运动副中反作用力及曲柄上所需平衡力矩。

以上内容作在运动分析的同一张图纸上(见图例1)。

3、飞轮设计已知:机器运转的速度不均匀系数δ,由动态静力分析所得的平衡力矩My ,飞轮安装在曲柄轴上。

驱动力矩为常数。

要求:用惯性力法求飞轮转动惯量FJ 。

以上内容坐在2号图纸上(参考图例2)。

4、凸轮机构设计已知:从动件最大摆角maxϕ,许用压力角][α,从动件长度DO l4,从动件运动规律为等加速等减速运动规律,凸轮与曲柄共轴。

六杆插床机构分析 - Crocodile(baidu)

六杆插床机构分析- Crocodile(baidu)Mechanical Principle Course Design机械原理课程设计题目:六杆插床机构运动分析学院:装备制造学院班级:机制11专业:机械设计制造及其自动化学生姓名:Crocodile 学号:指导教师:Mr.H .完成时间:2014年1月7日成绩:1Mechanical Principle Course Design目录机械原理课程设计任务书........................................................................ 3 一.课程设计目的.................................................................................... 4 二.课程设计的内容与步骤.................................................................... 4 1.插床机构简介与设计数据............................................................... 4 2.插床机构的设计内容与步骤........................................................... 5 (1)导杆机构的设计与运动分析.............................................. 5 (2)导杆机构的动态静力分析................................................ 11 插床导杆机构的运动分析与动态静力分析图...................................... 15 参考资料 (17)2Mechanical Principle Course Design机械原理课程设计任务书设计题目:六杆插床机构分析表1-1 插床设计数据表导杆机构的设计及运动分析设计内容行程滑块杆长比lO1O2 a b n1/(r·min-1) 速比冲程lBC/lO2B 系数H/mm /mm K 曲柄转数 c 数据设计内容数据导杆机构动态静力分析导杆3的重力导杆3的重力导杆3的转动惯量G3/N G5/N JS3(kg·m2) d 阻力运转不均匀系mm Q/N 数δ 图1-1 插床机构及其运动简图60 2 100 1 150 50 50 125160 320 0.14 120 1000 1/253Mechanical Principle Course Design一.课程设计目的机械原理课程设计是高等工科院校机械类专业学生第一次较全面的机械运动学和动力学分析与设计训练,其目的在于进一步加深学生所学的理论知识,培养学生独立解决有关实际问题的能力,使学生对于机械动力学与运动学的分析与设计有一较完整的概念。

插床机构设计

一、工作原理:插床机械系统的执行机构主要是由导杆机构和凸轮机构组成。

下图为其参考示意图,电动机经过减速传动装置(皮带和齿轮传动)带动曲柄2转动,再通过导杆机构使装有刀具的滑块6沿导路y —y 作往复运动,以实现刀具的切削运动。

刀具向下运动时切削,在切削行程H 中,前后各有一段0.05H 的空刀距离,工作阻力F 为常数;刀具向上运动时为空回行程,无阻力。

为了缩短回程时间,提高生产率,要求刀具具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴O 2上的凸轮驱动摆动从动件D O l 8和其它有关机构(图中未画出)来完成的。

二、设计要求:电动机轴与曲柄轴2平行,使用寿命10年,每日一班制工作,载荷有轻微冲击。

允许曲柄2转速偏差为±5%。

要求导杆机构的最小传动角不得小于60o ;凸轮机构的最大压力角应在许用值[α]之内,摆动从动件8的升、回程运动规律均为等速运动。

执行构件的传动效率按0.95计算,系统有过载保护。

按小批量生产规模设计。

三、设计数据四、设计内容及工作量:1、根据插床机械的工作原理,拟定2~3个其他形式的执行机构(连杆机构),并对这些机构进行分析对比。

2、根据给定的数据确定机构的运动尺寸, ()46.0~5.0BO BC l l =。

要求用图解法设计,并将设计结果和步骤写在设计说明书中。

3、导杆机构的运动分析。

分析导杆摆到两个极限位置及摆到与机架O 2O 4位于同一直线位置时,滑块6的速度和加速度。

4、凸轮机构设计。

根据所给定的已知参数,确定凸轮机构的基本尺寸(基圆半径r o 、机架82O O l 和滚子半径r b ),并将运算结果写在说明书中。

用几何法画出凸轮机构的实际廓线。

5、编写设计说明书一份。

应包括设计任务、设计参数、设计计算过程等。

6、用Autocad 软件按1:1绘制所设计的机构运动简图。

图1—2 3. 方案IIIAO BO=杆上由杠杆定理求得: 41.39a=1.294 c=图3-23-3(b)。

插床导杆机构设计课程设计

插床导杆机构设计课程设计一、课程目标知识目标:1. 让学生掌握插床导杆机构的基本概念、工作原理和设计方法;2. 了解插床导杆机构的结构特点及其在机械加工中的应用;3. 掌握插床导杆机构的运动学分析及动力学计算方法。

技能目标:1. 培养学生运用所学知识进行插床导杆机构设计的能力;2. 提高学生运用CAD软件进行插床导杆机构三维建模和运动仿真的技能;3. 培养学生运用数学知识解决实际工程问题的能力。

情感态度价值观目标:1. 培养学生对机械设计及其自动化专业的热爱,激发学习兴趣;2. 培养学生严谨的科学态度,注重实践与理论相结合;3. 增强学生的团队合作意识,培养沟通协调能力。

课程性质:本课程为机械设计专业课程,以理论教学与实践操作相结合的方式进行。

学生特点:学生已具备一定的机械基础知识和CAD软件应用能力,具有较强的学习能力和动手能力。

教学要求:结合学生特点,注重理论与实践相结合,强化实际操作训练,提高学生的设计能力和创新能力。

通过课程学习,使学生能够独立完成插床导杆机构的设计与计算任务,为将来的工作打下坚实基础。

二、教学内容1. 插床导杆机构的基本概念:包括插床导杆机构的定义、分类及其在机械加工中的应用。

教材章节:第二章第一节2. 插床导杆机构的工作原理及设计方法:分析插床导杆机构的运动规律,介绍设计方法及步骤。

教材章节:第二章第二节3. 插床导杆机构的结构特点:讲解插床导杆机构的结构设计,分析其优缺点。

教材章节:第二章第三节4. 插床导杆机构的运动学分析:介绍运动学分析方法,进行速度、加速度等计算。

教材章节:第二章第四节5. 插床导杆机构的动力学计算:讲解动力学计算方法,分析受力情况,计算动力和力矩。

教材章节:第二章第五节6. 插床导杆机构设计实例:结合实际案例,指导学生完成插床导杆机构的设计与计算。

教材章节:第二章第六节7. CAD软件在插床导杆机构设计中的应用:介绍CAD软件在插床导杆机构三维建模和运动仿真中的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录

1、课程设计任务书 (2)

(1)工作原理及工艺动作过程 (2)

(2)原始数据及设计要求 (3)

2、设计(计算)说明书 (4)

(1)画机构的运动简图 (4)

(2)对位置9点进行速度分析和加速度分析 (5)

(3)对位置6点进行速度分析和加速度分析 (8)

(4)对位置6 点进行动态静力分析 (11)

(5)齿轮机构设计 (12)

一、课程设计任务书

1. 工作原理及工艺动作过程

牛头刨床是一种用于平面切削加工的机床。

刨床工作时,如图(1-1)所示,由导杆机构2-3-4-5-6带动刨头6和刨刀7作往复运动。

刨头右行时,刨刀进行切削,称工作行程,此时要求速度较低并且均匀;刨头左行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生产率。

为此刨床采用有急回作用的导杆机构。

刨头在工作行程中,受到很大的切削阻力,而空回行程中则没有切削阻力。

切削阻力如图(b)所示。

Y

图(1-1)

(b)

2.原始数据及设计要求

已知曲柄每分钟转数n2,各构件尺寸及重心位置,且刨头导路x-x位于导杆端点B所作圆弧高的平分线上。

要求作机构的运动简图,并作机构两个位置的速度、加速度多边形以及刨头的运动线图。

以上内容与后面动态静力分析一起画在1号图纸上。

二、设计说明书

1.画机构的运动简图

1、以O4为原点定出坐标系,根据尺寸分别定出O2点,B点,

C点。

确定机构运动时的左右极限位置。

曲柄位置图的作法为:取1和8’为工作行程起点和终点所对应的曲柄位置,1’和7’为切削起点和终点所对应的曲柄位置,其余2、3…12等,是由位置1起,顺ω2方向将曲柄圆作12等分的位置(如下图)。

图1-2

取第I方案的第4位置和第9位置(如下图1-3)。

图1-3

2. 对位置9点进行速度分析和加速度分析 (a ) 速度分析 V 3A =V 2A =2ω×2

AO

l

=0.68 m/s

对A 点: V 4A = V 3A + V 3A4A 方向: ⊥AO 3 ⊥AO 2 ∥BO 3 大小: ? √ ?

取P 1作为速度图的极点,μ2=0.01(m/s )/mm ,作速度分

析图如图a 所示,则:

V 4A =μ2×41

p l =0.34 m/s(⊥AO 3向下)

4ω =V 4A /3

AO

l =0.92 rad/s V 4B =4ω⨯3

BO l

=0.73 m/s(⊥BO 3)

V 3A4B =0.59 m/s

对C 点:V 5C = V 4B + V 5C4B

方向: ∥SC ⊥BO 3 ⊥BC 大小: ? √ ?

取P 2作为速度图的极点,μ3=0.01(m/s )/mm ,作速度分

析图如图b 所示,则:

V 5C4B =0.185 m/s V S = V 5C =μ3×c p l 2

=0.68 m/s

(b)加速度分析 对A 点:A a 2=A a 3=22ω×2

AO

l

=3.80 m/s ²

A a 4= n A a 4 + t A a 4 = A a 3 + A A a 34 + k a

方向: ∥BO 3 ⊥BO 3 //AO 2 //BO 3 ⊥BO 3 大小: √ ? √ ? √ 取P 3为加速度图极点,μ4=0.04(m/s ²)/mm ,作加速度分

析图如图c 所示,则:

n A a 4=24ω×3

AO l

=0.32 2s

m

k

a

=24ωV 4A3A =1.08 2

s

m

n B C a 45= V 5C4B ²/l BC =0.11 2

s

m

A a 4=μ4×τ

43

p l =2.36 2

s

m

a 4B =

3

3AO BO ×A a 4=5.10 2

s

m

对C 点 C a = B a + n CB

a + t CB

a

方向: ∥SC ∥p 34τ

∥CB BC

⊥

大小: ? √ √ ?

取P 4为加速度图极点,μ5=0.08(m/s ²)/mm ,作加速度

分析图如图d 所示,则:

C

a =μ5×l p 4

c =6.08 m/s ²

S a =C a =6.08 m/s ²

3.对位置6点进行速度分析和加速度分析 (a ) 速度分析 对A 点: V 3A =V 2A =2ω×2

AO

l

=0.68 m/s

V 4A = V 3A + V 3A4A 方向: ⊥AO 3 ⊥AO 2 ∥BO 3 大小: ? √ ?

取P 1作为速度图的极点,μ2=0.01(m/s )/mm ,作速度分

析图如图e 所示。

V 4A =μ2×41

p l =0.55 m/s(⊥AO 3向下)

4ω =V 4A /3

AO

l =1 rad/s V 4B =4ω⨯3

BO l

=0.8 m/s(⊥BO 3)

V 3A4B =0.39 m/s

对C 点:V 5C = V 4B + V 5C4B 方向: //SC ⊥BO 3 ⊥BC 大小: ? √ ?

取P 2作为速度图的极点,μ3=0.01(m/s )/mm ,作速度分

析图如图f 所示,则:

V 5C4B =μ3×BC l =0.14 m/s V S = V 5C =μ3×l p 2

c =0.78 m/s

(b)加速度分析 对A 点:A a 2=A a 3=22ω×2

AO

l

=3.80 m/s ²

A a 4= n A a 4 + t A a 4 = A a 3 + A A a 34 + k a

方向: ∥BO 3 ⊥BO 3 //AO 2 //BO 3 ⊥BO 3 大小: √ ? √ ? √ 取P 3为加速度图极点,μ4=0.04(m/s ²)/mm ,作加速度分

析图如图g 所示,则:

n A a 4=24ω×3

AO l

=0.53 2s m

k

a

=24ωV 4A3A =0.78 2s m

对于C 点 C a = B a + n CB

a + t CB

a

方向: ∥SC ∥p 34τ

∥BC BC

⊥

大小: ? √ √ ?

取P 4为加速度图极点,μ5=0.08(m/s ²)/mm ,作加速度

分析图如图h 所示,则:

C

a =μ5×l p 4

c =7.36 m/s ²

S a =C

a =7.36 m/s ²

4. 对位置6点进行动态静力分析

取6点为研究对象,分离6构件进行运动静力分析,作阻力体如图1所示。

已知G 6=160 N ,又S a =6.08 m/s 2,则:

F I6=-

g

G 6×S a =-99.27 N

测得α的大小为 2.6° 由0cos 656=-=∑αR I x

F F F ,∑=-+=0sin 6656

G F F F R R y α得

38

.9965=R F N 41.1556=R F N

分离5构件进行运动静力分析,杆组力体图如图2所示:

F R54=F R56=99.38 N

分离4构件进行运动静力分析,杆组力体图如图3所示:

F R54= F R45=99.38 N

G 4=280 N 得

F I4=-

g

G 4×4a = 62.43 N

m

N J M S I /16.9444-=⨯-=α

根据∑=⨯-+⨯+⨯+⨯=0423434524144

h F M h F h F h G M R I R I O

其中1h ,2h ,3h ,4h 分别为4G ,4I F ,45R F ,23R F 作用于3O 的距离(其大小可以测得),可以求得:

23

R F =400.36 N

作力的多边形如图4所示: 则

14

R F = 265 N

对曲柄2进行运动静力分析,作组力体图如图5所示:

32

R F 作用于2

O 的距离为h ,其大小为0.041m ,则曲柄上的平

衡力矩为:

m

N h F M R /41.1632=⨯= ,方向为顺时针。