等节距截锥涡卷螺旋弹簧分解

制动器用截锥形螺旋弹簧设计与制造技术规范

制动器用截锥形螺旋弹簧设计与制造技术规范(企业标准)1 主题内容及适用范围本规范规定了本公司汽车制动器、助力器和各种泵类用冷卷圆截面截锥形螺旋弹簧(简称锥形弹簧)的设计与制造技术。

本规范也适合于公司其它类型产品上所使用的锥形弹簧的设计与制造技术。

2 引用标准及文件①GB/T 1805 弹簧术语②GB/T 1239.2 冷卷圆柱螺旋压缩弹簧技术条件③GB/T 4357 碳素弹簧钢丝④GB/T 4358 重要用途碳素弹簧钢丝⑤YB(T)11 弹簧用不锈钢丝⑥QC/T 625 汽车用涂镀层和化学处理⑦GB/T 1239.5 圆柱螺旋弹簧抽样检查⑧GB 6458 金属覆盖层中性盐雾试验3 术语和定义截锥螺旋弹簧:呈截锥状的螺旋弹簧(以下简称为锥形弹簧)3²1 锥形弹簧的外形尺寸3²1²1锥形弹簧的高度锥形弹簧的高度是指弹簧在无载荷时的高度。

3²1²2 锥形弹簧的总圈数锥形弹簧的总圈数是指沿弹簧螺旋轴线两端间的螺旋圈数。

3²1²3 锥形弹簧的有效圈数锥形弹簧的有效圈数是指计算弹簧载荷时的圈数。

3²1²4 锥形弹簧的支承圈锥形弹簧的支承圈是指端部用于支承或固定弹簧体的簧圈。

3²1²5 锥形弹簧的小端尺寸锥形弹簧的小端尺寸是指锥形弹簧有效圈小端头的曲率半径(中半径)3²1²6 锥形弹簧的大端尺寸锥形弹簧的大端尺寸是指锥形弹簧有效圈大端头的曲率半径(中半径)3²2 工作负荷锥形弹簧工作过程中承受的力称为工作负荷。

3²3 工作极限负荷锥形弹簧工作过程中出现的最大负荷称为工作极限负荷。

3²4 试验负荷锥形弹簧允许承载的最大负荷称为试验负荷。

3²5 极限负荷对应于弹簧材料屈服极限的负荷称为极限负荷。

3²6立定处理将热处理后(指最后一次回火处理后)的锥形弹簧压缩到工作极限负荷高度以下,极限负荷以上,连续多次短暂压缩,以达到稳定锥形弹簧几何尺寸为主要目的的一种工艺方法。

圆锥等节距螺旋弹簧设计

F 1 =132 N 满足要求载荷 119 N~135N 当弹簧压缩到 H 2 = 25.5 mm, 即 f 2 =H 0 -H 2 =44-25.5=18.5 mm

3 44 - (7.5 ˑ 2.2)2 - (9.7 - 4.4)2 F [4 - 3 ˑ 119 - 2 ˑ ( 4.4 )4] F 4 . 4 119 9.7 2 4 ˑ (1 ) 9.7 F 2 =205 N 满足要求载荷 191 N~210 N (7) 进行强度校核弹簧在最大变形量 f 2 的情况下产生的切 应力 τ 2 f 2 =18.5 mm 时, F 2 =205 N。

b

H 0 - (nd)2 - (R 2 - R1)2 F c F R1 4 [4 - 3 ˑ - ( )] R1 Fi F c R2 当 弹 簧 压 缩 到 H 4(1 - ) R2 即 f 1 =H 0 -H 1 =44-30.2=13.8 mm 1 =30.2 mm,

i

(5)计 算 大 端 弹 簧 开 始 接 触 时 的 负 荷 F c F Gd 4 [H - (nd)2 - (R - R )2 0 2 1 c = 64R 23 n 4 78500 ˑ 2.2 [44 - (7.5 ˑ 2.2)2 - (9.7 - 4.4)2 ] = 119N = 式 64 ˑ 9.73 ˑ 7.5 中: G—材料切变模量; H 0 —弹簧自由高度。 (6) 计算变形量 f i 和该变形量时的载荷 F i 根据已知条件 和上述计算可知, R 2 - R 1 =9.7 - 4.4=5.3, 采用 R 2 - R 1 < nd, 等 节 距 方 法 , 计 算 f i 和 F i 。 f i =

切应力, 与许用切应力[τ]相等; K—系数, 取为 1。

截锥螺旋压缩弹簧静力及模态分析

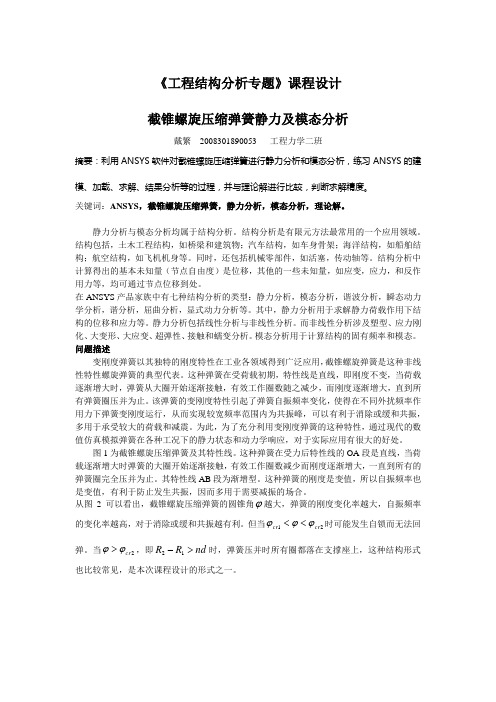

《工程结构分析专题》课程设计 截锥螺旋压缩弹簧静力及模态分析戴繁 2008301890053 工程力学二班摘要:利用ANSYS 软件对截锥螺旋压缩弹簧进行静力分析和模态分析,练习ANSYS 的建模、加载、求解、结果分析等的过程,并与理论解进行比较,判断求解精度。

关键词:ANSYS ,截锥螺旋压缩弹簧,静力分析,模态分析,理论解。

静力分析与模态分析均属于结构分析。

结构分析是有限元方法最常用的一个应用领域。

结构包括,土木工程结构,如桥梁和建筑物;汽车结构,如车身骨架;海洋结构,如船舶结构;航空结构,如飞机机身等。

同时,还包括机械零部件,如活塞,传动轴等。

结构分析中计算得出的基本未知量(节点自由度)是位移,其他的一些未知量,如应变,应力,和反作用力等,均可通过节点位移到处。

在ANSYS 产品家族中有七种结构分析的类型:静力分析,模态分析,谐波分析,瞬态动力学分析,谐分析,屈曲分析,显式动力分析等。

其中,静力分析用于求解静力荷载作用下结构的位移和应力等。

静力分析包括线性分析与非线性分析。

而非线性分析涉及塑型、应力刚化、大变形、大应变、超弹性、接触和蠕变分析。

模态分析用于计算结构的固有频率和模态。

问题描述变刚度弹簧以其独特的刚度特性在工业各领域得到广泛应用,截锥螺旋弹簧是这种非线性特性螺旋弹簧的典型代表。

这种弹簧在受荷载初期,特性线是直线,即刚度不变,当荷载逐渐增大时,弹簧从大圈开始逐渐接触,有效工作圈数随之减少,而刚度逐渐增大,直到所有弹簧圈压并为止。

该弹簧的变刚度特性引起了弹簧自振频率变化,使得在不同外扰频率作用力下弹簧变刚度运行,从而实现较宽频率范围内为共振峰,可以有利于消除或缓和共振,多用于承受较大的荷载和减震。

为此,为了充分利用变刚度弹簧的这种特性,通过现代的数值仿真模拟弹簧在各种工况下的静力状态和动力学响应,对于实际应用有很大的好处。

图1为截锥螺旋压缩弹簧及其特性线。

这种弹簧在受力后特性线的OA 段是直线,当荷载逐渐增大时弹簧的大圈开始逐渐接触,有效工作圈数减少而刚度逐渐增大,一直到所有的弹簧圈完全压并为止。

弹簧的分类

弹簧的分类弹簧的种类很多,若按照其所承受的载荷性质,弹簧主要分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧等四种。

若按照弹簧形状又可分为螺旋弹簧是用弹簧丝卷绕制成,由于制造简便,价格较低,易于检测和安装,所以应用最广。

这种弹簧既可以制成受压缩载荷作用的压缩弹簧,又可以制成受拉伸载荷作用的拉伸弹簧,还可以制成承受扭矩作用或完成扭转运动的扭转弹簧。

、碟形弹簧可以承受很大的冲击载荷,具有良好的吸振能力,常用作缓冲减振弹簧。

在载荷相当大和弹簧轴向尺寸受限制的地方,可以采用碟形弹簧。

、环形弹簧是目前减振缓冲能力最强的弹簧,常用作近代重型机车、锻压设备和飞机起落装置中的缓冲零件。

、板弹簧、盘簧等。

表中列出的是各种弹簧的基本型式。

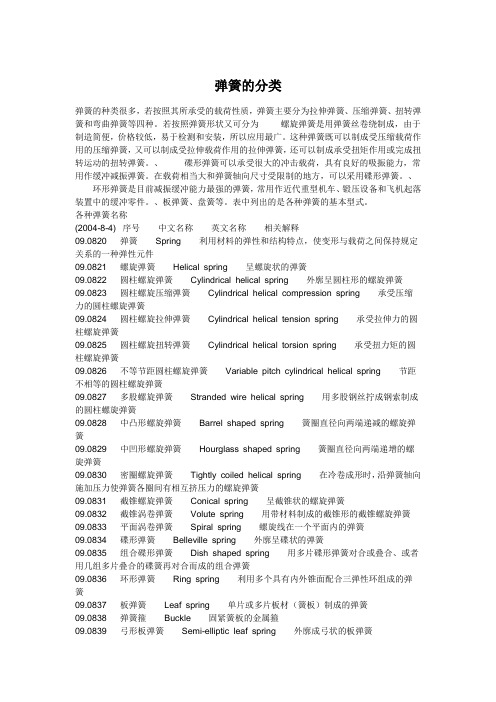

各种弹簧名称(2004-8-4) 序号中文名称英文名称相关解释09.0820 弹簧Spring 利用材料的弹性和结构特点,使变形与载荷之间保持规定关系的一种弹性元件09.0821 螺旋弹簧Helical spring 呈螺旋状的弹簧09.0822 圆柱螺旋弹簧Cylindrical helical spring 外廓呈圆柱形的螺旋弹簧09.0823 圆柱螺旋压缩弹簧Cylindrical helical compression spring 承受压缩力的圆柱螺旋弹簧09.0824 圆柱螺旋拉伸弹簧Cylindrical helical tension spring 承受拉伸力的圆柱螺旋弹簧09.0825 圆柱螺旋扭转弹簧Cylindrical helical torsion spring 承受扭力矩的圆柱螺旋弹簧09.0826 不等节距圆柱螺旋弹簧Variable pitch cylindrical helical spring 节距不相等的圆柱螺旋弹簧09.0827 多股螺旋弹簧Stranded wire helical spring 用多股钢丝拧成钢索制成的圆柱螺旋弹簧09.0828 中凸形螺旋弹簧Barrel shaped spring 簧圈直径向两端递减的螺旋弹簧09.0829 中凹形螺旋弹簧Hourglass shaped spring 簧圈直径向两端递增的螺旋弹簧09.0830 密圈螺旋弹簧Tightly coiled helical spring 在冷卷成形时,沿弹簧轴向施加压力使弹簧各圈间有相互挤压力的螺旋弹簧09.0831 截锥螺旋弹簧Conical spring 呈截锥状的螺旋弹簧09.0832 截锥涡卷弹簧Volute spring 用带材料制成的截锥形的截锥螺旋弹簧09.0833 平面涡卷弹簧Spiral spring 螺旋线在一个平面内的弹簧09.0834 碟形弹簧Belleville spring 外廓呈碟状的弹簧09.0835 组合碟形弹簧Dish shaped spring 用多片碟形弹簧对合或叠合、或者用几组多片叠合的碟簧再对合而成的组合弹簧09.0836 环形弹簧Ring spring 利用多个具有内外锥面配合三弹性环组成的弹簧09.0837 板弹簧Leaf spring 单片或多片板材(簧板)制成的弹簧09.0838 弹簧箍Buckle 固紧簧板的金属箍09.0839 弓形板弹簧Semi-elliptic leaf spring 外廓成弓状的板弹簧09.0840 等钢度弓形板弹簧Constant stiffness semi-elliptic spring 工作中钢度不变化的弓形板弹簧09.0841 变钢度弓形板弹簧Variable rate semi-elliptic spring 在工作中钢度发生变化的弓形板弹簧09.0842 椭圆形板弹簧Full-elliptic spring 外廓呈椭圆状的板弹簧09.0843 等钢度椭圆形板弹簧Constant rate full-elliptic spring 在工作中刚度不变化的椭圆形板弹簧09.0844 变刚度椭圆形板弹簧Variable rate full-elliptic spring 在工作中刚度发生变化的椭圆形板弹簧09.0845 悬臂板弹簧Quarter-elliptic spring 在工作中呈悬臂状的板弹簧09.0846 组合弹簧Combined spring 多个或多种弹簧的组合09.0847 扭杆弹簧Torsion bar spring 承受扭力矩的杆状弹簧09.0848 蛇形弹簧Serpentine spring 形状弯曲呈蛇形的弹簧09.0849 异形弹簧Wire spring 用金属丝(或金属线)制成的特殊形状的弹簧09.0850 片弹簧Flat spring 用带材或板材制成的各种片状弹簧09.0851 橡胶弹簧Rubber spring 利用橡胶弹簧性起缓冲、减震作用的弹簧09.0852 压缩式橡胶弹簧Compression-type rubber spring 承受压缩力的橡胶弹簧09.0853 剪切式橡胶弹簧Shear-type rubber spring 承受剪切力的橡胶弹簧09.0854 扭转式橡胶弹簧Torsion-type rubber spring 承受扭力矩的橡胶弹簧09.0855 组合式橡胶弹簧Combined-type rubber spring 由几个简单形状橡胶元件组成的橡胶弹簧09.0856 层状橡胶弹簧Laminated rubber spring 多个橡胶垫用金属隔板层压而成的橡胶弹簧09.0857 衬套式橡胶弹簧Sleeve-shape rubber spring 由橡胶套与内外钢套组合而成的橡胶弹簧09.0858 橡胶挡Rubber stop 限制运动体位移量并起缓冲作用的橡胶元件09.0859 空气弹簧Air spring 在可伸缩的密闭容器中充以压缩空气,利用空气弹性作用的弹簧由全国科学技术名词审定委员会公布(2000年)。

机械制图弹簧表示法

返回总目录

返回分目录

后退

#

!"!" ##$%&’(#$$% 返回总目录

返回分目录

后退

’

#$"

片弹簧 片弹簧的视图一般按自由状态下的形状绘制 !

% %$& %$# %$% %$! %$" %$’

装配图中弹簧的画法 被弹簧挡住的结构一般不画出 " 可见部分应从弹簧的外轮廓线或从弹簧钢丝剖面的中心线画起 型材尺寸较小 & 直径或厚度在图形上等于或小于 " ## $ 的螺旋弹簧 ’ 蝶形弹簧 ’ 片弹簧允许用 被剖切弹簧的截面尺寸在图形上等于或小于 " ##" 并且弹簧内部还有零件 " 为了便于表达 " 可 四束以上的碟形弹簧 " 中间部分省略后用细实线画出轮廓范围 & 图 $$! 板弹簧允许只画出外形轮廓 & 图 (’ 图 )$! 平面涡卷弹簧的装配图画法如图 * 所示 !

返回分目录

表! 圆柱螺旋拉伸弹簧的画法

后退

"

视图

剖视图

示意图

返回总目录

返回分目录

后退

"

!"!" ##$%&’(#$$% 返回总目录

返回分目录

表! 圆柱螺旋扭转弹簧的画法

后退

"

视图

剖视图

示意图

表"

视 图

截锥涡卷弹簧的画法

剖 视 图 示 意 图

返回总目录

返回分目录

后退

"

!"!" ##$%&’(#$$% 返回总目录

形式绘制 !

!%$%!

制动器用截锥形螺旋弹簧设计与制造技术规范

制动器用截锥形螺旋弹簧设计与制造技术规范(企业标准)1 主题内容及适用范围本规范规定了本公司汽车制动器、助力器和各种泵类用冷卷圆截面截锥形螺旋弹簧(简称锥形弹簧)的设计与制造技术。

本规范也适合于公司其它类型产品上所使用的锥形弹簧的设计与制造技术。

2 引用标准及文件①GB/T 1805 弹簧术语②GB/T 1239.2 冷卷圆柱螺旋压缩弹簧技术条件③GB/T 4357 碳素弹簧钢丝④GB/T 4358 重要用途碳素弹簧钢丝⑤YB(T)11 弹簧用不锈钢丝⑥QC/T 625 汽车用涂镀层和化学处理⑦GB/T 1239.5 圆柱螺旋弹簧抽样检查⑧GB 6458 金属覆盖层中性盐雾试验3 术语和定义截锥螺旋弹簧:呈截锥状的螺旋弹簧(以下简称为锥形弹簧)3·1 锥形弹簧的外形尺寸3·1·1锥形弹簧的高度锥形弹簧的高度是指弹簧在无载荷时的高度。

3·1·2 锥形弹簧的总圈数锥形弹簧的总圈数是指沿弹簧螺旋轴线两端间的螺旋圈数。

3·1·3 锥形弹簧的有效圈数锥形弹簧的有效圈数是指计算弹簧载荷时的圈数。

3·1·4 锥形弹簧的支承圈锥形弹簧的支承圈是指端部用于支承或固定弹簧体的簧圈。

3·1·5 锥形弹簧的小端尺寸锥形弹簧的小端尺寸是指锥形弹簧有效圈小端头的曲率半径(中半径)3·1·6 锥形弹簧的大端尺寸锥形弹簧的大端尺寸是指锥形弹簧有效圈大端头的曲率半径(中半径)3·2 工作负荷锥形弹簧工作过程中承受的力称为工作负荷。

3·3 工作极限负荷锥形弹簧工作过程中出现的最大负荷称为工作极限负荷。

3·4 试验负荷锥形弹簧允许承载的最大负荷称为试验负荷。

3·5 极限负荷对应于弹簧材料屈服极限的负荷称为极限负荷。

3·6立定处理将热处理后(指最后一次回火处理后)的锥形弹簧压缩到工作极限负荷高度以下,极限负荷以上,连续多次短暂压缩,以达到稳定锥形弹簧几何尺寸为主要目的的一种工艺方法。

弹簧的种类

卷簧

可应用于卷尺、汽车起动马达、收纳线盒等。

卷簧又名(发条)其运用类似扭簧,但因其具有高扭力,与多角度之扭转力距故运用于长时间作功之机构,具有不易疲劳之特性。其运用类别大致可归类为卷尺、汽车起动马达、收纳线盒等。

弹片类

依材料之特性应用于不同环境之作动机构。

我们备用与车床不同原理之技术成型机,能克服冲床所难成型的料件。且相对具模具费低廉之优势,故广为客户接受。

模具弹簧

模具弹簧主要用于冲压模、金属压铸模、塑料注射模以及结构精密的机械设备等。模具弹簧主要选用50CrVA。它具有安装体积小、弹性好、刚度大、精密度高、制作材料呈矩形及表面分色喷涂(镀),外表美观等特点。我公司目前标准化产品主要参照日标B5012(较小荷重、轻荷重、中荷重、重荷重、超重荷重),美国联合标准(中荷重、中等荷重、重荷重、超重荷重),美国ISO标准(轻荷重、中荷重、重荷重、超重荷重),德标ISO10243(1S、2S、3S、4S、5S)等数千种规格,供用户选用。

波形弹簧

波形弹簧简称波簧,是由若干波峰波谷构成的薄片环状弹性金属元件,该产品选用优质弹簧钢65Mn( 60Si2MnA/50CrVA /0Cr17Ni7Al /SUS304),经特定方法热处理并根据具体情况,硬度一般控制在HRC44-55之间,表面发黑,具有良好弹性。波形弹簧广泛适用于电机,纺织机械,液压设备,汽车等行业,主要安装与规格(公称尺寸)相适宜的轴承室或孔内,安装空间很小,具有降低噪音,减小振动的特殊功能。

(2) 钢丝或钢杆之尺寸(Wire or bar size)。

(3) 材料(种类及等级)。

(4) 圈数:(a)总圈数及(b)右旋或左旋。

(5) 末端之形式(Style of ends)。

弹簧的画法

公司新闻行业综述技术资料·您的位置:本站首页 > 新闻中心 > 详细内容弹簧设计:机械制图--弹簧画法来源:弹簧网作者:旭佳创弹簧厂日期:2011-7-9 23:42:15 浏览次数:1373弹簧画法有:sw 弹簧画法、弹簧的cad画法、proe弹簧画法、cad 弹簧画法、弹簧垫圈画法、弹簧标准尺寸、solidworks弹簧画法、proe变节距弹簧画法、弹簧的二维画法下面我们大概介绍一下弹簧的基本画法。

1引言1.1本标准规定了机械图样中弹簧的画法。

1.2本标准参照采用国际标准ISO 2162-1993《技术制图--弹簧表示法》。

1.3与本标准有关的国家标准:GB 1805-79《弹簧术语》2弹簧的视图、剖视图及示意图画法2.1螺旋弹簧2.1.1在平行于螺旋弹簧轴线的投影面的视图中,其各圈的轮廓应画成直线,并按表1、表2、表3的形式绘制。

2.1.2螺旋弹簧均可画成右旋,但左旋螺旋弹簧,不论画成左旋或右旋,一律要注出旋向“左”字。

2.1.3螺旋压缩弹簧,如要求两端并紧且磨平时,不论支承圈的圈数多少和末端贴紧情况如何,均按表1形式绘制。

必要时也可按支承圈的实际结构绘制。

2.1.4螺旋拉伸弹簧按表2的形式绘制。

2.1.5螺旋扭转弹簧按表3的形式绘制。

2.1.6截锥涡卷弹簧(用带材制成的截锥螺旋弹簧)按表4的形式绘制。

2.1.7有效圈数在四圈以上的螺旋弹簧中间部分可以省略。

圆柱螺旋弹簧中间部分省略后,允许适当缩短图形的长度。

截锥涡卷弹簧中间部分省略后用细实线相连。

表1表2表3表42.2碟形弹簧碟形弹簧按表5的形式绘制。

表52.3平面涡卷弹簧平面涡卷弹簧按表8的形式绘制。

2.4板弹簧弓形板弹簧由多种零件组成,其画法如附录A图A8所示。

表62.5片弹簧片弹簧的视图,一般按自由状态下的形状绘制。

3装配图中弹簧的画法3.1被弹簧挡住的结构一般不画出,可见部分应从弹簧的外轮廓线或从弹簧钢丝剖面的中心线画起(图1)。

弹簧的分类性能要求失效形式应用常见弹簧钢弹性合金

弹簧的分类性能要求失效形式应用常见弹簧钢弹性合金弹簧是一种利用弹性来工作的机械零件。

用弹性材料制成的零件在外力作用下发生形变,除去外力后又恢复原状。

亦作“弹簧”。

弹簧的分类按受力性质,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧,按形状可分为碟形弹簧、环形弹簧、板弹簧、螺旋弹簧、截锥涡卷弹簧以及扭杆弹簧等,按制作过程可以分为冷卷弹簧和热卷弹簧。

普通圆柱弹簧由于制造简单,且可根据受载情况制成各种型式,结构简单,故应用最广。

弹簧的制造材料一般来说应具有高的弹性极限、疲劳极限、冲击韧性及良好的热处理性能等,常用的有碳素弹簧钢、合金弹簧钢、不锈弹簧钢以及铜合金、镍合金和橡胶等。

弹簧的制造方法有冷卷法和热卷法。

弹簧丝直径小于8毫米的一般用冷卷法,大于8毫米的用热卷法。

有些弹簧在制成后还要进行强压或喷丸处理,可提高弹簧的承载能力。

弹簧可以分为以下7类:1、螺旋弹簧即扭转弹簧,是承受扭转变形的弹簧,它的工作部分也是密绕成螺旋形。

扭转弹簧端部结构是加工成各种形状的扭臂,而不是勾环。

2、拉伸弹簧是承受轴向拉力的螺旋弹簧。

在不承受负荷时,拉伸弹簧的圈与圈之间一般都是并紧的没有间隙。

3、压缩弹簧是承受轴向压力的螺旋弹簧,它所用的材料截面多为圆形,也有用矩形和多股钢萦卷制的,弹簧一般为等节距的,压缩弹簧的形状有:圆柱形、圆锥形、中凸形和中凹形和少量的非圆形等,压缩弹簧的圈与圈之间会有一定的间隙,当受到外载荷的时候弹簧收缩变形,储存变形能。

4、扭力弹簧利用杠杆原理,通过对材质柔软、韧度较大的弹性材料扭曲或旋转,使之具有极大的机械能。

5、渐进型弹簧,这种弹簧采用了粗细、疏密不一致的设计,好处是在受压不大时可以通过弹性系数较低的部分吸收路面的起伏,保证乘坐舒适感,当压力增大到一定程度后较粗部分的弹簧起到支撑车身的作用,而这种弹簧的缺点是操控感受不直接,精确度较差。

6、线性弹簧,线性弹簧从上至下的粗细、疏密不变,弹性系数为固定值。

弹簧基本知识

弹簧材料的选择弹簧材料的选择,应根据弹簧承受载荷的性质、应力状态、应力大小、工作温度、环境介质、使用寿命、对导电导磁的要求、工艺性能、材料来源和价格等因素确定。

在确定材料截面形状和尺寸时,应当优先选用国家标准和部颁标准所规定的系列尺寸,尽量避免选用非标准系列规格的材料。

中、小型弹簧,特别是螺旋拉伸弹簧,应当优先用经过强化处理的钢丝,铅浴等温冷拔钢丝和油淬火回火钢丝,具有较高的强度和良好表面质量,疲劳性能高于普通淬火回火钢丝,加工简单,工艺性好,质量稳定。

碳素弹簧钢丝和琴钢丝冷拔后产生较大的剩余应力,加工弹簧后,存在较大的剩余应力,回火后尺寸变化较大,难以控制尺寸精度。

油淬火回火钢丝是在钢丝是在钢丝拉拔到规定尺寸后进行调制强化处理,基本上没有剩余应力存在,成型弹簧后经低温回火,尺寸变化很小,耐热稳定性好于冷拔强化钢丝。

大中型弹簧,对于载荷精度和应力较高的应选用冷拔材或冷拔后磨光钢材。

对于载荷精度和应力较低的弹簧,可选用热轧钢材。

钢板弹簧一般选用55Si2Mn、60Si2MnA、55SiMnVB、55SiMnMoV、60CrMn、60CrMnB 等牌号的扁钢。

螺旋弹簧的材料截面,应优先选用圆形截面。

正方形和矩形截面材料,承受能力较强,抗冲击性能好,又可使弹簧小型化,但材料来源少。

且价格较高,除特殊需要外,一般尽量不选用这种材料。

近年来,研制用圆钢丝轧扁代替梯形钢丝,取得了很好的效果。

在高温下工作的弹簧材料,要求强度有较好的热稳定性、抗松弛或蠕变能力、抗氧化能力、耐一定介质腐蚀能力。

弹簧的工作温度升高,弹簧材料的弹性模量下降,导致刚度下降,承载能力变小。

因此,在高温下工作的弹簧必须了解弹性模量的变化率(值),计算弹簧承载能力下降对使用性能的影响。

按照GB1239规定,普通螺旋弹簧工作温度超过60℃时,应对切变模量进行修正,其公式为:Gt=KtG 式中G——常温下的弹性模量;Gt——工作温度t下的切变模量;Kt——温度修正系数按表2—98选取。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

等节距截锥涡卷螺旋弹簧静力及模态分析姓名:学号:摘要变刚度弹簧以其独特的刚度特性在工业各领域内得到广泛应用,截锥涡卷弹簧式这种非线性螺旋弹簧的典型代表。

本文建立了截锥涡卷弹簧(特殊的等节距螺旋弹簧,其中心展开线为抛物线,螺旋线在底面投影为阿基米德螺旋线)的有限元模型,并在弹簧顶端利用mass 单元等效施加一质量块,计算质量弹簧系统在压并前的自振频率以及前三阶模态。

另外,在弹簧的静力分析中,通过子步指定荷载逐渐增加,分析弹簧的变形过程及其应力变化。

建模和分析采用APDL(ANSYS PARAMETER DESIGN LANGUAGE),所以结构尺寸和材料很容易根据特定设计要求更改,进而为截锥涡卷弹簧的设计提供了数值分析模拟的一定参考。

关键词:有限元仿真, 等节距截锥螺旋压缩弹簧, 大变形,非线性,模态分析,接触分析,变刚度一、背景1、弹簧弹簧是一种利用弹性来工作的机械零件。

一般用弹簧钢制成。

用以控制机件的运动、缓和冲击或震动、贮蓄能量、测量力的大小等,广泛用于机器、仪表中。

弹簧的种类复杂多样,按形状分,主要有螺旋弹簧、涡卷弹簧、板弹簧等。

其主要功能①控制机械的运动,如内燃机中的阀门弹簧、离合器中的控制弹簧等。

②吸收振动和冲击能量,如汽车、火车车厢下的缓冲弹簧、联轴器中的吸振弹簧等。

③储存及输出能量作为动力,如钟表弹簧、枪械中的弹簧等。

④用作测力元件,如测力器、弹簧秤中的弹簧等。

弹簧的载荷与变形之比称为弹簧刚度,刚度越大,则弹簧越硬。

过去的机械部件等曾经由于没有给予弹簧足够的重视而经常损坏,造成极为严重的后果,随着科学技术的进步,人们逐渐认识到弹簧对机器的精度,工作能力和寿命都有着极其重要的作用。

现代的数值仿真方法为弹簧的设计提供了一个新的平台,可以模拟各种弹簧在各种工况下的静力状态和动力学响应。

2、等节距截锥螺旋压缩弹簧变刚度弹簧以其独特的刚度特性在工业各领域内得到广泛应用,截锥涡卷弹簧式这种非线性螺旋弹簧的典型代表。

截锥涡卷弹簧又名宝塔弹簧,主要特点是体积小、载荷大、变刚度,广泛用于空间小、载荷大的场合和减震装置,它可分为等螺旋角、等节距、等应力三种形式。

截锥涡卷弹簧是由加工成扁薄的弹簧钢板热卷成。

主要应用于外形尺寸受限制而又需要吸收巨大冲击能量的机械上。

它的刚性是变化的,在刚接触负载时刚性较低继而转强.这一特性正好缓和了物体碰撞瞬间所产生的强烈冲击作用,因而广泛应用于某些重型机械上因工作荷载范围大、振动冲击较强、安装空间又受限制的减震装置上。

这种弹簧在受力后特性线段式直线,当荷载增大时弹簧的大圈开始接触,有效圈数减少而刚度增大,一直到所有的弹簧圈完全压并为止,这种弹簧的刚度是变值,所以自振频率也是变值,有利于防止共振,因而多用于需要减震的场合。

对于特殊的等节距螺旋弹簧,其中心展开线为抛物线,螺旋线在底面投影为阿基米德螺旋线(见下文ANSYS建模过程)。

3、阿基米德螺旋线阿基米德螺旋线,亦称“等速螺线”。

当一点P沿动射线OP一等速率运动的同时,这射线有以等角速度绕点O旋转,点P的轨迹称为“阿基米德螺线。

它的极坐标方程为:r = a θ。

阿基米德弹簧,顾名思义就是弹簧中心线为空间阿基米德曲线的弹簧。

本文通过理论分析并以ANSYS为技术支持平台,讨论了等节距截锥涡卷螺旋弹簧的刚度特性以及动力特性。

二、理论分析本文中用到的主要变量及其物理意义和具体数值如下表:表1 变量表变量符号物理意义值t弹簧节距9.6mmr弹簧最内层半径14mm1r弹簧最外层半径43mm2n弹簧有效圈数 5a弹簧板厚度4mmb弹簧板宽度28mmF重物重力1450N1、弹簧刚度求解推导截锥螺旋弹簧刚度计算近似公式,并计算弹簧的刚度曲线和质量弹簧系统在压并前的自振频率,将结果与有限元结果对比(1)截锥涡卷螺旋弹簧及其特性线未有弹簧圈接触的变形与强度计算:由于弹簧的螺旋角α比较小,当弹簧受到轴向荷载F作用时,可以近似看做各弹簧圈材料截面只受到如下扭矩:Tt ≈F R在单位轴向载荷作用时,材料截面所受的扭矩:T 1t ≈1⋅R弹簧轴向变形的一般积分式f =∫TtT 1tds /GIp =∫FR 2/GIpds由 ds=Rd θ, d θ=2πnR 2−R 1dR 得 d s=2πnR 2−R 1RdR 代入上式可得变形计算式:)/(2*)()(212414221123R R GI R R F n dR GI R R nFR t t R R --=-⎰ππ对于矩形截面材料,由于b/a=7,查表则相当极惯性矩近似取为It ≈0.3ba 3 代入得: f =πnF (R 42−R 41)/2G *0.3ba 3(R 2−R 1) 则弹簧的刚度计算式为:K =2Gba 3(R 2−R 1)*0.3/πn (R 42−R 41) (1)有弹簧圈接触后的变形与强度计算: 从大端数起到弹簧圈i 的自由高度Hi =nt (R 2−RiR 2−R 1)+b弹簧圈i 接触时所受的载荷Fi =Gba 3t 6πRi 3 (2)载荷Fi 与变形fi 的关系fi =nπR 2−R 1[(R 2−Ri )tπ+3(Ri 4−R 142Gba 3)Fi ] (3)120.014,0.043,0.04,0.026,0.0096,5R m R m a m b m t m n ======错误!未找到引用源。

第一圈半径: 12211()0.043(0.0430.014)/50.0372R R R R m n=--⨯=--= 错误!未找到引用源。

第一圈接触底面时所施加的力:113312100.0260.0040.0096/(60.0372)1266.342(10.3)F N π⨯=⨯⨯⨯⨯=⨯+第二圈半径: '222120.0430.014()0.04320.03145R R R R m n -=--⨯=-⨯=第二圈接触底面时所施加的力:113322100.0260.0040.0096/(6*0.0314)2105.672(10.3)F N π⨯=⨯⨯⨯=⨯+第三圈半径: '322130.0430.014()0.04330.02565R R R R m n -=--⨯=-⨯= 错误!未找到引用源。

第三圈接触底面时所施加的力:113332100.0260.0040.0096/(60.0256)3885.622(10.3)F N π⨯=⨯⨯⨯⨯=⨯+第四圈半径:'4221()4/0.043(0.0430.014)4/50.0198R R R R n m =--⨯=--⨯=错误!未找到引用源。

第四圈接触底面时所施加的力:113342100.0260.0040.0096/(60.0198)8398.172(10.3)F N π⨯=⨯⨯⨯⨯=⨯+第五圈半径:'5221()5/0.043(0.0430.014)/550.014R R R R n m =--⨯=--⨯=第五圈接触底面式所施加的力(即完全压并时所施加的力):113352100.0260.0040.0096/(60.014)23757.242(10.3)F N π⨯=⨯⨯⨯⨯=⨯+三、ANSYS 数值模拟1、建模弹簧的材料参数为:E ——弹性模量,2e11 Pa λ——泊松比,0.3ρ——材料密度,7800kg/m3设计模型中的各物理参数:a、b——截锥涡卷螺旋弹簧弹簧板材料厚度和宽度R2——为弹簧最外层的半径R1——为弹簧最内层的半径t——为弹簧节距n——为弹簧的有效圈数nz——弹簧支撑圈数F——弹簧所受外荷载(重物重力)等节距截锥涡卷螺旋弹簧,各参数详见表1表1 弹簧参数R1(mm) R2(mm) a、b(mm) n nz t(mm) F(N)14 43 a=4,b=26 5 0.75+0.75 9.6 1450首先利用循环语句取出空间阿基米德曲线上的关键点,然后在柱坐标下利用line语句光滑连接各个关键点形成空间曲线。

由于设计要求在最上方和最下方有3/4段弹簧,以用来连接其他构件,为避免曲线的不光滑,连接处的曲线仍为阿基米德螺旋线,而连接段的高度坐标不变。

为了减少实体模型的面积的个数,以使后面的加载工作更加方便,利用LCOMB 语句,合并各条曲线。

这样空间阿基米德曲线便建立完毕了。

在曲线的一端建立弹簧实体的截面,通过拖拽操作,将截面沿着空间阿基米德曲线拖拽形成实体模型。

然后利用布尔操作,将各个体积合成。

截面尺寸高度为28mm,宽为4mm,弹簧总高度为48mm,共5圈,加上连接圈(1.5圈)为6.5圈。

建立的阿基米德螺旋线如下图所示。

空间阿基米德螺旋线实体模型2、网格划分将截面的线设置分割数为2和4,然后进行扫略操作。

利用SOLID45八节点六面体单元将实体模型剖分,获得有限元模型,如下图。

有限元模型3、边界条件问题分析(1)、模态分析模态分析中,对于等节距截锥涡卷螺旋弹簧,边界条件为约束使弹簧最下面的连接面A157的X、Y、Z方向位移。

在上3/4圈连接处将某单元(E5517)转换为MASS21质量单元。

(2)、静力分析静力分析中,等节距截锥涡卷螺旋弹簧在工作时,当荷载增大的一定程度,弹簧的大圈逐渐接触,有效工作圈数减少,刚度逐渐增大,一直到所有的弹簧圈完全压并,刚度理论上可达到与材料弹性模量相当的值。

本问题中,大变形和接触问题是导致问题非线性的两个因素。

其中接触问题是高度非线性的而且在求解过程中需要占用大量的计算机资源,因此对接触的设置应当慎重。

弹簧被“压平”是采用接触分析。

在弹簧底部创建一平板(厚度为6mm)然后利用DOF命令约束底面接触面位移和平板的上下两面的个各方向位移。

力的大小24210N等效为面力118583293.2N/M2施加于上接触圈(有限元中约为17/25圈)的上表面。

目标面为底板上表面,接触面为弹簧的各下底面。

接触分析如下图所示。

4、加载求解模态分析中定义分析类型为模态分析,ANTYPE,MODAL。

求前3阶模态。

静力分析涉及到大变形非线性问题,所以在求解时将大变形开关打开,NLGEOM,ON。

设置求解类型为静态求解,ANTYPE,0。

设置时间为1s,加载的荷载子步为20步。

相关荷载大小等见前述边界条件问题分析。

5、仿真结果分析及讨论模态分析求解固有频率在对阿基米德弹簧进行模态分析过程中,计算前三阶模态。

利用PLDISP,2命令显示模态和弹簧原始形状。

并且利用ANMODE,10,0.15,,0语句形成动画显示,从而可以清晰而直观的了解弹簧的前三阶模态,如下图所示第一阶自振频率:FREQ1 = 2.8284(z方向的振动)第二阶自振频率:FREQ2 =52.396 (y方向的振动)第三阶自振频率:FREQ3 =4.798利用*GE命令求出弹簧前三阶模态对应的固有频率,弹簧的前三阶固有频率经过计算如下:FREQ1 2.8284 SCALARFREQ2 52.396 SCALARFREQ3 54.798 SCALAR 前三阶模态描述:通过动画显示,可以看到,第一阶模态为沿着X方向弹簧的横向震动,第二阶模态为大概沿着Z方向的前后震动。