锚圈口摩阻损失试验

预应力数控张拉工程锚口摩阻损失测试、摩阻损失试验、锚固回缩量测试

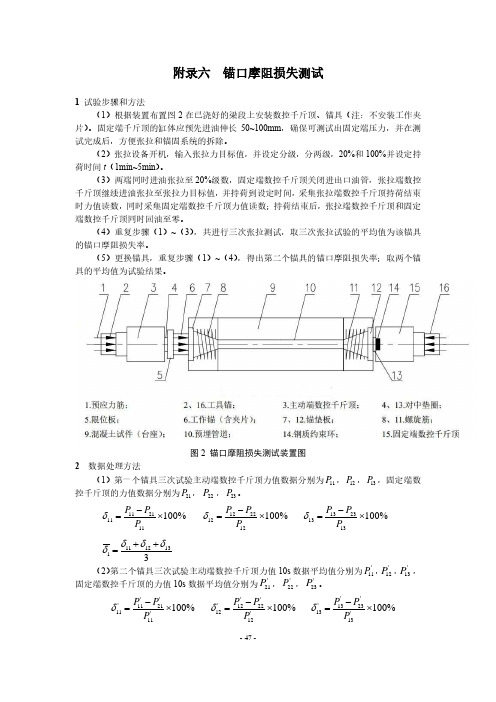

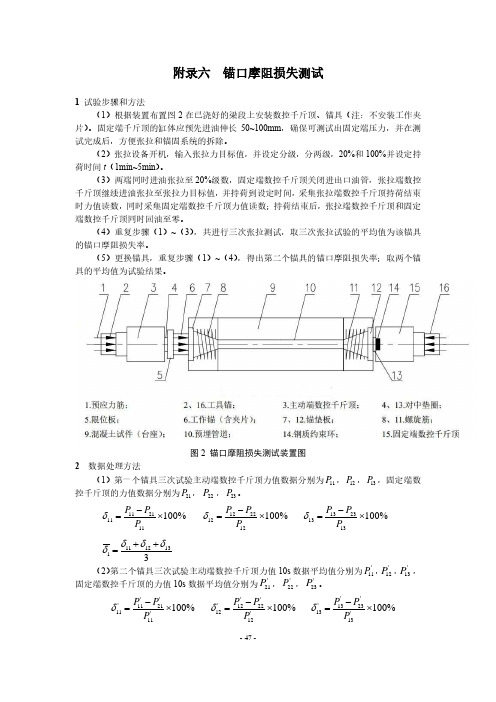

附录六 锚口摩阻损失测试1 试验步骤和方法(1)根据装置布置图2在已浇好的梁段上安装数控千斤顶、锚具(注:不安装工作夹片)。

固定端千斤顶的缸体应预先进油伸长50~100mm ,确保可测试出固定端压力,并在测试完成后,方便张拉和锚固系统的拆除。

(2)张拉设备开机,输入张拉力目标值,并设定分级,分两级,20%和100%并设定持荷时间t (1min~5min )。

(3)两端同时进油张拉至20%级数,固定端数控千斤顶关闭进出口油管,张拉端数控千斤顶继续进油张拉至张拉力目标值,并持荷到设定时间,采集张拉端数控千斤顶持荷结束时力值读数,同时采集固定端数控千斤顶力值读数;持荷结束后,张拉端数控千斤顶和固定端数控千斤顶同时回油至零。

(4)重复步骤(1)~(3),共进行三次张拉测试,取三次张拉试验的平均值为该锚具的锚口摩阻损失率。

(5)更换锚具,重复步骤(1)~(4),得出第二个锚具的锚口摩阻损失率;取两个锚具的平均值为试验结果。

图2 锚口摩阻损失测试装置图2 数据处理方法(1)第一个锚具三次试验主动端数控千斤顶力值数据分别为,,,固定端数控千斤顶的力值数据分别为,,。

(2)第二个锚具三次试验主动端数控千斤顶力值10s 数据平均值分别为'11P ,'12P ,'13P ,固定端数控千斤顶的力值10s 数据平均值分别为'21P ,'22P ,'23P 。

'''112111'11100%P P P δ−=⨯ '''122212'12100%P P P δ−=⨯ '''132313'13100%P P P δ−=⨯11P 12P 13P 21P 22P 23P 11211111100%P P P δ−=⨯12221212100%P P P δ−=⨯132********%P P P δ−=⨯11121313δδδδ++=''''11121313δδδδ++=则锚口摩阻损失'1112δδδ+=3 参数设定输入参数:(1)梁编号,预应力筋编号;(2)张拉目标值,张拉分级及持荷时间t (1min~5min ); 采集参数:(1)第一个锚具三次试验主动端数控千斤顶力值数据分别为,,,固定端数控千斤顶的力值数据分别为,,;(2)第二个锚具三次试验主动端数控千斤顶力值数据分别为'11P ,'12P ,'13P ,固定端数控千斤顶的力值数据分别为'21P ,'22P ,'23P 。

预应力张拉锚口摩阻损失试验方法

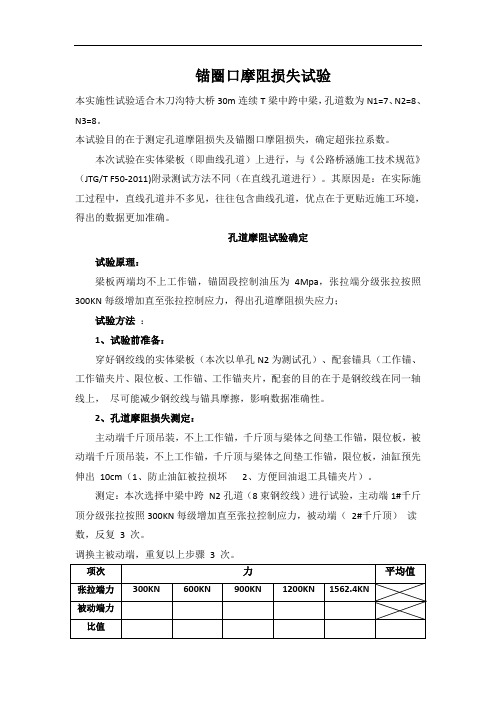

锚圈口摩阻损失试验本实施性试验适合木刀沟特大桥30m连续T梁中跨中梁,孔道数为N1=7、N2=8、N3=8。

本试验目的在于测定孔道摩阻损失及锚圈口摩阻损失,确定超张拉系数。

本次试验在实体梁板(即曲线孔道)上进行,与《公路桥涵施工技术规范》(JTG/T F50-2011)附录测试方法不同(在直线孔道进行)。

其原因是:在实际施工过程中,直线孔道并不多见,往往包含曲线孔道,优点在于更贴近施工环境,得出的数据更加准确。

孔道摩阻试验确定试验原理:梁板两端均不上工作锚,锚固段控制油压为4Mpa,张拉端分级张拉按照300KN每级增加直至张拉控制应力,得出孔道摩阻损失应力;试验方法:1、试验前准备:穿好钢绞线的实体梁板(本次以单孔N2为测试孔)、配套锚具(工作锚、工作锚夹片、限位板、工作锚、工作锚夹片,配套的目的在于是钢绞线在同一轴线上,尽可能减少钢绞线与锚具摩擦,影响数据准确性。

2、孔道摩阻损失测定:主动端千斤顶吊装,不上工作锚,千斤顶与梁体之间垫工作锚,限位板,被动端千斤顶吊装,不上工作锚,千斤顶与梁体之间垫工作锚,限位板,油缸预先伸出10cm(1、防止油缸被拉损坏2、方便回油退工具锚夹片)。

测定:本次选择中梁中跨N2孔道(8束钢绞线)进行试验,主动端1#千斤顶分级张拉按照300KN每级增加直至张拉控制应力,被动端(2#千斤顶)读数,反复3 次。

调换主被动端,重复以上步骤 3 次。

)1()(con s μθσσ+--=kx e应力张拉端钢绞线锚下控制--con σ摩擦系数预应力钢筋与管道壁的--μ)之和(线管道部分切线的夹角从张拉端至计算截面曲rad --θ2v 22h θθθ+= 擦的影响系数管道每米局部偏差对摩--k 管道长度从张拉端至计算截面的--x根据以上公式推导出k 值和μ值,设主动端张拉力为P1,被动端为P2此时管道长度为x ,θ为管道全长的曲线包角,考虑上式两边同时乘以预应力钢绞线的有效面积则得出:)1(p p -p )(121μθ+--=kx e即)(12p p μθ+-=kx e,两侧取对数得()12/-ln P P kx =+μθ令)(12/p p -ln y =,则y =+μθkx由于测试误差和各孔道μ、k 值差异离散,利用最小二乘法原理,令2n 1i i i i -kx n 1)(∑=+=Y A μθ 要使上式得最小值,必须满足条件; 0=∂∂μA ,0k =∂∂A即i n 1i i i i -kx n 2θμθμ)(∑=+=∂∂Y A ,i n1i i i i x -kx n 2k )(∑=+=∂∂Y A μθ整理得-x k n 1i n1i i i n 1i i i 2i =+∑∑∑===θθθμY 0x -x k x i n1i n1i i n1i 2i i i =+∑∑∑===Y θμ孔道摩阻损失及锚圈口摩阻损失测定:主动端上工作锚、工作锚夹片,被动端不上,其余步骤均和孔道摩阻损失测定相同。

预应力损失测试方法

预应力损失测试方法一、孔道摩擦损失测试方法采用千斤顶测试孔道摩擦损失时,应配置压力传感器或精密压力表对张拉力进行度量,测力系统的不确定度不应大于1%。

测试步骤如下:1、梁的两端安装千斤顶后同时张拉,压力表读数保持一定数值(约4MPa)。

2、一端固定,另一端张拉。

张拉时分级升压,直至张拉控制拉力。

如此反复进行3次,取两端传感器或精密压力表压力差的平均值。

3、仍按上述方法,但调换张拉端和固定端,取测得的两端3次压力差的平均值。

4、将上述两次压力差平均值再次平均,即为孔道摩擦损失的测定值。

5、如果两端锚垫板扩孔段与预埋管道连接处预应力筋弯折形成摩擦损失时,上述测定值应考虑锚口摩擦损失的影响。

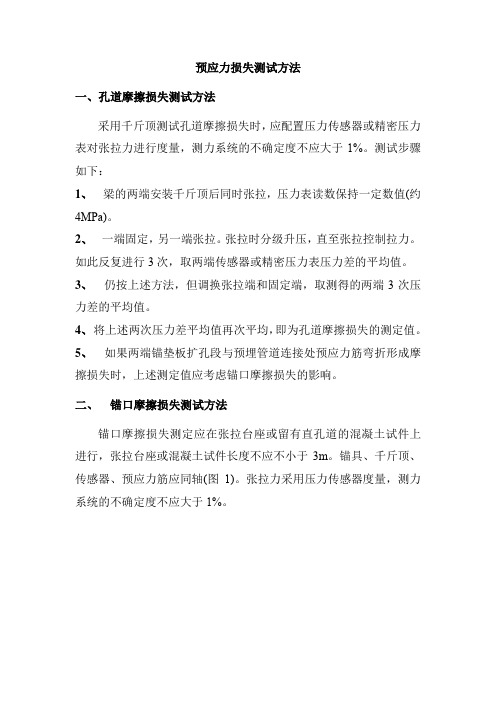

二、锚口摩擦损失测试方法锚口摩擦损失测定应在张拉台座或留有直孔道的混凝土试件上进行,张拉台座或混凝土试件长度不应不小于3m。

锚具、千斤顶、传感器、预应力筋应同轴(图1)。

张拉力采用压力传感器度量,测力系统的不确定度不应大于1%。

图1 锚口摩擦损失测试装置1-预应力筋;2-工具锚;3-主动端千斤顶;4-对中垫圈;5-主动端传感器;6-限位板;7-工作锚(含夹片);8-锚垫板;9-螺旋筋;10-混凝土试件(台座);11-试件中预埋管道;12-钢质约束环;13-被动端千斤顶;14-被动端传感器在混凝土试件上测试时,试件预留孔道应顺直,且直径应比锚垫板小口内径稍大,试件锚固区配筋及构造钢筋应按设计要求配置。

测试步骤如下:1、 两端同时张拉,压力表读数保持一定数值(约4MPa);2、 一端固定,另一端张拉至控制拉力。

设张拉端传感器测得的控制拉力为1P 时,固定端传感器相应读数为2P ,则锚口摩擦损失为:21P P P -=∆ (1)测试反复进行3次,取平均值。

3、 如两端均安装被测锚具应调换张拉端,同样按上述方法进行3次,取平均值的1/2为锚口摩擦损失。

三、 变角张拉摩擦损失测试方法1、 测试用的组装件应由变角装置、预应力筋组成,组装件中各根预应力筋应等长,初应力应均匀。

锚圈口摩阻损失试验

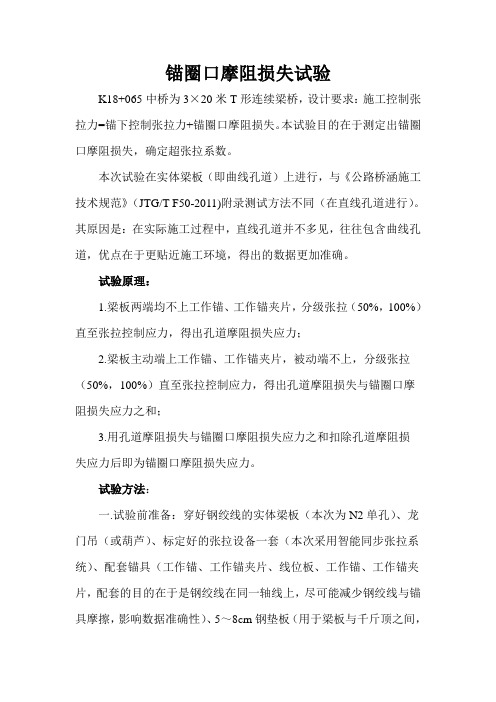

锚圈口摩阻损失试验K18+065中桥为3×20米T形连续梁桥,设计要求:施工控制张拉力=锚下控制张拉力+锚圈口摩阻损失。

本试验目的在于测定出锚圈口摩阻损失,确定超张拉系数。

本次试验在实体梁板(即曲线孔道)上进行,与《公路桥涵施工技术规范》(JTG/T F50-2011)附录测试方法不同(在直线孔道进行)。

其原因是:在实际施工过程中,直线孔道并不多见,往往包含曲线孔道,优点在于更贴近施工环境,得出的数据更加准确。

试验原理:1.梁板两端均不上工作锚、工作锚夹片,分级张拉(50%,100%)直至张拉控制应力,得出孔道摩阻损失应力;2.梁板主动端上工作锚、工作锚夹片,被动端不上,分级张拉(50%,100%)直至张拉控制应力,得出孔道摩阻损失与锚圈口摩阻损失应力之和;3.用孔道摩阻损失与锚圈口摩阻损失应力之和扣除孔道摩阻损失应力后即为锚圈口摩阻损失应力。

试验方法:一.试验前准备:穿好钢绞线的实体梁板(本次为N2单孔)、龙门吊(或葫芦)、标定好的张拉设备一套(本次采用智能同步张拉系统)、配套锚具(工作锚、工作锚夹片、线位板、工作锚、工作锚夹片,配套的目的在于是钢绞线在同一轴线上,尽可能减少钢绞线与锚具摩擦,影响数据准确性)、5~8cm钢垫板(用于梁板与千斤顶之间,不用工作锚原因在于工作锚与钢绞线之间存在过大摩擦,影响测定数据)。

锚具配套二.孔道摩阻损失测定:1.千斤顶吊装主动端千斤顶吊装,不上工作锚、工作锚夹片,千斤顶与梁体之间垫钢垫板(此处用四个工作锚上下左右对称代替,有条件的话可以提前预制内径略大于锚垫板的5~8cm钢板)。

主动端千斤顶吊装被动端千斤顶吊装,不上工作锚、工作锚夹片,千斤顶与梁体之间垫钢垫板,油缸预先伸出10~18cm(1.防止油缸被拉损坏,2.方便回油退工具锚夹片)。

2.测定:本次选择N2孔道(5束钢绞线)进行试验,主动端(2#千斤顶)分级张拉(50%,100%)至控制张拉力,被动端(1#千斤顶)读数,反复3次。

连续梁预应力摩阻损失测试方案

预应力摩阻损失测试试验方案_________ 有限公司20 年月日1.概述 (1)2. 检测依据 (1)3. 检测使用的仪器及设备 (1)4.孔道摩阻损失的测试 (1)4.1 测试方法 (1)4.2 试验前的准备工作 (2)4.3 试验测试步骤 (3)4.4 数据处理方法 (3)4.5 注意事项 (3)5.锚口及喇叭口摩阻损失测试 (5)5.1 测试方法 (5)5.2 测试步骤 (5)1.概述预应力摩阻测试包括锚口摩阻、管道摩阻、喇叭口摩阻三部分。

预应力摩阻损失是后张预应力混凝土梁的预应力损失的主要部分之一,预应力管道摩阻损失与管道材料性质、力筋束种类以及张拉工艺等有关,相差较大,最大可达45%。

工程中对预应力管道摩阻损失采用摩阻系数卩和管道偏差系数k来表征,虽然设计规范给出了一些建议的取值范围,但基于对实际工程质量保证和施工控制的需要,以及在不同工程中其管道摩阻系数差别较大的事实,在预应力张拉前,需要对同一工地同一施工条件下的管道摩阻系数进行实际测定,从而为张拉时张拉力、伸长量以及预拱度等的控制提供依据。

摩阻测试的主要目的一是可以检验设计所取计算参数是否正确,防止计算预应力损失偏小,给结构带来安全隐患;二是为施工提供可靠依据,以便更准确地确定张拉控制应力和力筋伸长量;三是可检验管道及张拉工艺的施工质量;四是通过大量现场测试,在统计的基础上,为规范的修改提供科学依据。

2. 检测依据(1)《铁路桥涵钢筋混凝土及预应力混凝土结构设计规范》(TB10002.3—2005)(2)《铁路桥涵施工规范》(TB10203-2002)(3)拟测试梁的设计图纸3. 检测使用的仪器及设备(1)2台千斤顶、2台高压油泵,2块0.4 级精密压力表。

(2)2台传感器, 1 台读数仪,2根配套连接线缆。

(3)工具锚2 套,工作锚 1 套,配套限位板 1 块。

(4)0.5mm精度钢板尺2把,记录用夹板2个,钢笔2,计算器1记录纸若干。

斜拉桥索塔锚固区预应力摩阻损失试验研究

N7

N7 N7

,

~

N - N 7 2 6- 1 -

、

— 6 P .平面上双 向布置预 应 力筋 ,穿束孔 道 利用 预 埋 金属 波 纹 管 的方 式

形 成预 留孔 . 图 1中 除 N 7为 直 束 外 ,其 余 均

据进行 回归计算得到 了摩 阻系数和孔道偏 差 系数 ;与 中国、美国各相 关规 范进行 了对比 ,试验发现测 试值

与规 范参考值有一定偏差.对于类似重要 工程结构 ,建议 宜采 用试验测试方 法确定孔道摩 阻损失水平. [ 关键词 ]锚 固区;后 张预 应力结构 ;预应 力损 失 ;孔道摩 阻

彭 苗

( 门理工学院建筑工程系 ,福建 厦 门 3 12 ) 厦 6 0 4

[ 摘

要 】为确定结构 中的有效预应力水平 ,对 巴 东长 江大桥 索塔锚 固区结构 中具有 多种线形 的预应

力筋孔道摩 阻损失进 行 了试验研 究,介 绍 了测试 原理 、方 法以及获得 的试验成 果 ,并对 结果进 行 了分析. 试验获得 了不 同线形预应力筋在各分级张拉荷 栽作用 下的预应力损 失值 ;采 用最小二乘原理 ,根据 测试数

由式 ( )有 : 1

∑ ∑

+k =一l P x nP / = () 2 和 y值 ,可得 一 系列方 程式 :

n 2

对于 多根 预应力 筋 的测试 结果 ,由不 同的

1+k l , x 一】 l=0 + 2一y 2=0

第 1卷 8

第 2期

厦 门理 工 学 院 学报

Jun l fX a n U ies yo e h oo y o ra ime nv ri f c n lg o t T

公路桥涵后张预应力孔道摩阻损失的测试、焊接工艺评定

附录G 后张预应力孔道摩阻损失的测试G.0.1采用油压千斤顶测试锚圈口摩阻损失时,可在张拉台上或用一根直孔道钢筋混凝土柱进行,测试步骤应符合下列规定:1两端同时充油,油表数值均保持4MPa ,然后将甲端封闭作为被动端,乙端作为主动端,张拉至控制吨位。

设乙端控制吨位为a N 时,甲端相应吨位为b N ,则锚圈口摩阻力:0N =a N -b N (G.0.1-1)克服锚圈口摩阻力的超张拉系数:baN N n0(G.0.1-2) 测试反复进行3次,取平均值。

2 乙端封闭,甲端张拉,同样按上述方法进行3次,取平均值。

3两次的0N 和0n 平均值,再予以平均,即为测定值。

G.0.2 采用千斤顶测试曲线孔道摩阻力时,测试步骤应符合下列规定: 1 梁的两端装千斤顶后同时充油,保持一定数值(约4MPa )。

2 甲端封闭,乙端张拉。

张拉时分级升压,直至张拉控制应力。

如此反复进行3次,取两端压力差的平均值。

3 仍按上述方法,但乙端封闭,甲端张拉,取两端3次压力差的平均值。

4 将上述两次压力差平均值再次平均,即为孔道摩阻力的测定值。

附录H 焊接工艺评定H.1 一般要求H.1.1 焊接工艺评定(以下简称“评定”)是编制焊接工艺的依据。

H.1.2评定条件应与产品焊接条件相对应,评定应使用与产品相同牌号和质量等级的钢材及焊接材料。

H.1.3首次使用的钢材和焊接材料应进行评定,已评定并批准的工艺,可不再进行评定;遇有下列情况之一者,应重新进行评定:1 钢材牌号或质量等级改变;2 焊接材料改变;3 焊接方法或焊接位置改变;4 衬垫材质改变;5 焊接电流、焊接电压或焊接速度改变±10%以上,或焊接线能量增大10%以上;6 坡口形状和尺寸改变(坡口角度减少10°以上,钝边增大2mm以上,无衬垫的根部间隙变化2mm以上,有衬垫的根部间隙变化超过-2mm或+6mm时);7 预热温度低于规定值下限温度20℃;8 电流种类及极性改变或电弧金属过渡方式改变;9 加入或取消填充金属;10 母材焊接部位涂车间防锈漆时。

预应力数控张拉工程锚口摩阻损失测试、摩阻损失试验、锚固回缩量测试

附录六 锚口摩阻损失测试1 试验步骤和方法(1)根据装置布置图2在已浇好的梁段上安装数控千斤顶、锚具(注:不安装工作夹片)。

固定端千斤顶的缸体应预先进油伸长50~100mm ,确保可测试出固定端压力,并在测试完成后,方便张拉和锚固系统的拆除。

(2)张拉设备开机,输入张拉力目标值,并设定分级,分两级,20%和100%并设定持荷时间t (1min~5min )。

(3)两端同时进油张拉至20%级数,固定端数控千斤顶关闭进出口油管,张拉端数控千斤顶继续进油张拉至张拉力目标值,并持荷到设定时间,采集张拉端数控千斤顶持荷结束时力值读数,同时采集固定端数控千斤顶力值读数;持荷结束后,张拉端数控千斤顶和固定端数控千斤顶同时回油至零。

(4)重复步骤(1)~(3),共进行三次张拉测试,取三次张拉试验的平均值为该锚具的锚口摩阻损失率。

(5)更换锚具,重复步骤(1)~(4),得出第二个锚具的锚口摩阻损失率;取两个锚具的平均值为试验结果。

图2 锚口摩阻损失测试装置图2 数据处理方法(1)第一个锚具三次试验主动端数控千斤顶力值数据分别为,,,固定端数控千斤顶的力值数据分别为,,。

(2)第二个锚具三次试验主动端数控千斤顶力值10s 数据平均值分别为'11P ,'12P ,'13P ,固定端数控千斤顶的力值10s 数据平均值分别为'21P ,'22P ,'23P 。

'''112111'11100%P P P δ−=⨯ '''122212'12100%P P P δ−=⨯ '''132313'13100%P P P δ−=⨯11P 12P 13P 21P 22P 23P 11211111100%P P P δ−=⨯12221212100%P P P δ−=⨯132********%P P P δ−=⨯11121313δδδδ++=''''11121313δδδδ++=则锚口摩阻损失'1112δδδ+=3 参数设定输入参数:(1)梁编号,预应力筋编号;(2)张拉目标值,张拉分级及持荷时间t (1min~5min ); 采集参数:(1)第一个锚具三次试验主动端数控千斤顶力值数据分别为,,,固定端数控千斤顶的力值数据分别为,,;(2)第二个锚具三次试验主动端数控千斤顶力值数据分别为'11P ,'12P ,'13P ,固定端数控千斤顶的力值数据分别为'21P ,'22P ,'23P 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锚圈口摩阻损失试验

K18+065中桥为3×20米T形连续梁桥,设计要求:施工控制张拉力=锚下控制张拉力+锚圈口摩阻损失。

本试验目的在于测定出锚圈口摩阻损失,确定超张拉系数。

本次试验在实体梁板(即曲线孔道)上进行,与《公路桥涵施工技术规范》(JTG/T F50-2011)附录测试方法不同(在直线孔道进行)。

其原因是:在实际施工过程中,直线孔道并不多见,往往包含曲线孔道,优点在于更贴近施工环境,得出的数据更加准确。

试验原理:

1.梁板两端均不上工作锚、工作锚夹片,分级张拉(50%,100%)直至张拉控制应力,得出孔道摩阻损失应力;

2.梁板主动端上工作锚、工作锚夹片,被动端不上,分级张拉(50%,100%)直至张拉控制应力,得出孔道摩阻损失与锚圈口摩阻损失应力之和;

3.用孔道摩阻损失与锚圈口摩阻损失应力之和扣除孔道摩阻损

失应力后即为锚圈口摩阻损失应力。

试验方法:

一.试验前准备:穿好钢绞线的实体梁板(本次为N2单孔)、龙门吊(或葫芦)、标定好的张拉设备一套(本次采用智能同步张拉系统)、配套锚具(工作锚、工作锚夹片、线位板、工作锚、工作锚夹片,配套的目的在于是钢绞线在同一轴线上,尽可能减少钢绞线与锚具摩擦,影响数据准确性)、5~8cm钢垫板(用于梁板与千斤顶之间,

不用工作锚原因在于工作锚与钢绞线之间存在过大摩擦,影响测定数据)。

锚具配套

二.孔道摩阻损失测定:

1.千斤顶吊装

主动端千斤顶吊装,不上工作锚、工作锚夹片,千斤顶与梁体之间垫钢垫板(此处用四个工作锚上下左右对称代替,有条件的话可以提前预制内径略大于锚垫板的5~8cm钢板)。

主动端千斤顶吊装

被动端千斤顶吊装,不上工作锚、工作锚夹片,千斤顶与梁体之间垫钢垫板,油缸预先伸出10~18cm(1.防止油缸被拉损坏,2.方便回油退工具锚夹片)。

2.测定:本次选择N2孔道(5束钢绞线)进行试验,主动端(2#千斤顶)分级张拉(50%,100%)至控制张拉力,被动端(1#千斤顶)读数,反复3次。

数据整理如下:

N2(5束)

50%油表读数

(mpa)100%油表读

数(mpa)

平均值(mpa)

主动端(2#千斤顶)10.59 20.89

被动端(1#千斤顶)1 6.7 15.8

15.8

2 7.5 15.9

3 7.0 15.8

说明:N2孔钢绞线100%张拉控制力=1860×0.75×5×140=976.5KN;50%控制张拉力=976.5×0.5=488.25KN;

2#千斤顶标定回归方程y(油表读数mpa)=0.0211x(张拉力KN)+0.29;带入976.5KN、488.25KN得到100%、50%所对应的油表读数分别为20.89mpa、10.59mpa。

调换主被动端,重复以上步骤3次。

数据整理如下:

说明:N2孔钢绞线100%张拉控制力=1860×0.75×5×140=976.5KN;50%控制张拉力=976.5×0.5=488.25KN;

1#千斤顶标定回归方程y(油表读数mpa)=0.0208x(张拉力KN)+0.16;带入976.5KN、488.25KN得到100%、50%所对应的油表读数分别为20.47mpa、10.32mpa。

三.孔道摩阻损失及锚圈口摩阻损失测定:

1.千斤顶吊装

主动端上工作锚、工作锚夹片,被动端不上,其余步骤均和孔道摩阻损失测定相同。

主动端上工作锚、工作锚夹片主动端线位板安装

主动端千斤顶安装主动端工具锚安装

被动端千斤顶吊装

3.2.测定:主动端(1#千斤顶)分级张拉(50%,100%)至控制张拉力,被动端(2#千斤顶)读数,反复3次。

数据整理如下:

N2(5束)

50%油表读数

(mpa)100%油表读

数(mpa)

平均值(mpa)

主动端(1#千斤顶)10.32 20.47

被动端(2#千斤顶)1 6.1 14.8

14.8

2 6.

3 14.8

3 6.

4 14.8

调换主被动端,重复以上步骤3次。

数据整理如下:

四.计算

(1)1#千斤顶:(y(油表读数mpa)=0.0208x(张拉力KN)+0.16 孔道摩阻损失张拉力x(孔损)1=(15.8-0.16)/0.0208=751.923KN;孔道摩阻损失及锚圈口摩阻损失张拉力x(孔损+锚损)1=(15.1-0.16)/0.0208=718.269KN;

锚圈口摩阻损失张拉力x(锚损)1=751.923-718.269=33.654KN。

(2)2#千斤顶:(y(油表读数mpa)=0.0211x(张拉力KN)+0.29 孔道摩阻损失张拉力x(孔损)2=(15.4-0.29)/0.0211=716.114KN;孔道摩阻损失及锚圈口摩阻损失张拉力x(孔损+锚损)2=(14.8-0.29)/0.0211=687.678KN;

锚圈口摩阻损失张拉力x(锚损)2=716.114-687.678=28.436KN (3)求平均值:

锚圈口摩阻损失张拉力x(锚损)=(x(锚损)1+x(锚损)2)/2=31.045KN;

锚圈口摩阻损失应力б(锚损)=(31.045×1000)/(5×140)=44.35mpa;

施工控制张拉力=锚下控制张拉力+锚圈口摩阻损失=1395+44.35=1439.35mpa;

超张拉系数=1439.35/1395=1.032,即需超张拉3.2%。