汽车车身饰件DFMEA-前风挡玻璃

最新DFMEA模板

供的三维数 样品

尺寸不符合要 求,影响洗涤器

4 据,进行模拟 检验、

4

设计

实际

装配使用

装车

验证

制作专用 检具进行 96 检测、实际

装车验证

铜球头 表面镀 镍处理

24

56

7

洗涤泵 进水口 增加滤 网装置

14

28

制作专

用检具

6

42

48

储存和输送

清洗汽车风

窗玻璃清洗

液的产品, 在

要求的电压

及环境温度

洗涤喷嘴尺寸不 洗涤喷嘴装配困难,

轮与泵

腔的配

6

合尺寸

选择耐

.

温 180 度的线

体

23

36

24

48

23

36

24

48

23

36

24

48

24

48

储存和输送

清洗汽车风

窗玻璃清洗

液的产品, 在

要求的电压

及环境温度

洗涤器工作噪音 洗涤器使用寿命缩

下能够以一 大

短,功能下降

6

定的压力将

清洗液通过

输送管路和

喷嘴喷射到

挡风玻璃要

求的位置上

储存和输送

洗涤泵内部 与密 封件配合尺 寸不

根据前期成 熟产品设计

合理或未选 择成

型式

熟密封件使用,导 4 经验,选取成 试验

熟的密封件

致洗涤泵内 部密

和合理的泵 验证

封不严进水,电机

锈蚀不工作

体配合尺寸

设计泵 体与密 封件的 4 112 配合尺 寸或选 择成熟 的密封

件

要求的电压 及环境温度 下能够以一

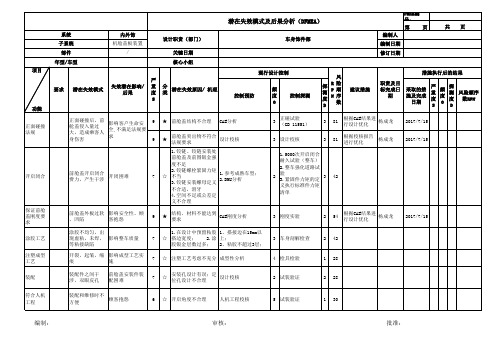

汽车车身饰件DFMEA-前保险杠安装支架

系统

外饰系统

设计职责(部门)

车身部

编制人

子系统 零部件

车型/年型

前保险杠系统 前保险杠安装支架

关键日期 核心小组

编制日期 修订日期

项目

功能

性

要 求

能 及 外

观

保证外饰 外观要求

保证外饰 外观要求 满足整车 外观要求

装 求配

要

满足装配 要求

编制/日期: 会签/日期:

数风

探 测

R险 P顺

建议措施

度 N序 D

2 16

2 16

2 16

1 10

2 48

2 48 3 48

批准/日期:

FMEA编 号:

果

职责及目

标完成日 期

采取的措施 及完成日期

严 重 度 S

频 度 O

探 测 度 D

风 险 顺 序

4

前保与翼子板间隙面差无法保 证

5

安装支架与翼子板卡接结构 设计不合理 安装卡扣布置较少,卡扣点 距离边缘较远 支架材料选择错误或者加强 筋布置不合理 安装点拧紧力矩不够,安装

点接触面太小

顾客抱怨

4

卡扣结构设计不合理

4

材料选择不合理

影响生产节拍,生产部门抱怨 4

车身焊接精度不满足要求

审核/日期:

现行设计控制

要求

潜在失效模式

有效控制翼子板 前保,翼子板与安装

与前保的间隙面 差

支架安装困难 前保,翼子板两端头 翘曲

强度满足要求 偏软 翘曲变形

安装牢固

支架松动,翻转

卡扣强度满足要 求

卡扣强度不足、断裂

装配简单、方便

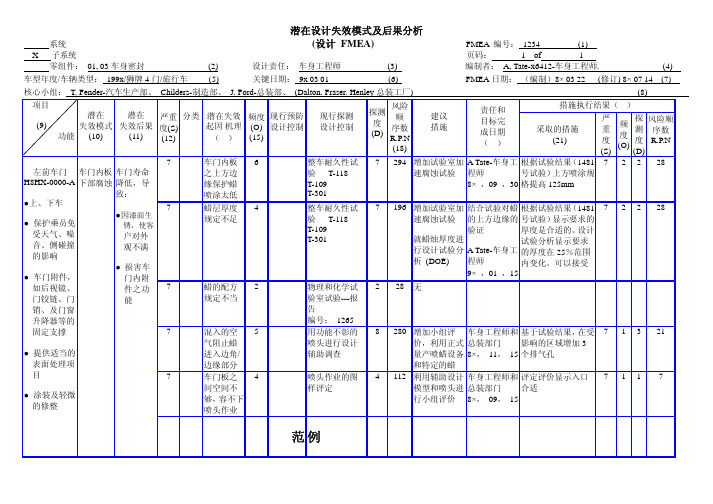

汽车车身饰件DFMEA-机舱盖板装置

功能 正面碰撞 法规

开启闭合

保证前舱 盖刚度要 求 涂胶工艺 注塑成型 工艺

系统 子系统

部件 年型/车型

内外饰 机舱盖板装置

/

设计职责(部门)

关键日期 核心小组

要求

潜在失效模式

严

失效潜在影响/ 后果

重 度

分 类

潜在失效原因/ 机理

S

潜在失效模式及后果分析(DFMEA)

车身饰件部

现行设计控制

控制预防

、凹陷

客抱怨

9

★

结构、材料不能达到 要求

CAE刚度分析

3

正碰试验 (GB 11551)

3

81

根据CAE结果进 行设计优化

杨成龙

3 设计校核

3

81

根据校核报告 进行优化

杨成龙

1.5000次开启闭合

耐久试验(整车)

2.整车强化道路试

2

验 3.紧固件力矩的定

3

42

义执行标准件力矩

清单

2017/7/15 2017/7/15

频

度

控制探测

O

风

探 测 度 D

R险 P顺 N序

数

建议措施

编制人

FMEA编 号:

第 页

编制日期

修订日期

共页

措施执行后的结果

职责及目 标完成日

期

采取的措 施及完成

日期

严 重 度 S

频 度 O

探 测 度 D

风险顺序 数RPN

正面碰撞后,前 舱盖侵入量过 大,造成乘客人 身伤害

影响客户生命安 全,不满足法规要 求

9 9

前舱盖开启闭合 费力,产生干涉

DFMEA

根据前期成熟产品设计经验,选择合理的尺寸,同时考虑增加防护装置

型式试验验证

4

112

调整泵体出水口尺寸或设计防护装置

调整泵体出水口尺寸增加强度,改善产品包装进行必要的防护

7

2

4

56

洗涤泵体所采用的材料不合理,材料韧性不足受外力易断裂

4

根据前期设计经验选择合适的材料

型式试验验证

4

112

选择强度高、韧性较好的材料

通过试验验证选择韧性较好的尼龙材料

2

4

56

储存和输送清洗汽车风窗玻璃清洗液的产品,在要求的电压及环境温度下能够以一定的压力将清洗液通过输送管路和喷嘴喷射到挡风玻璃要求的位置上

洗涤泵出水口管路脱落

洗涤液不能喷射到目标位置上,洗涤器无法正常工作

7

输液管尺寸设计不合理,使用时与洗涤泵出水口处连接不牢固发生脱落

3

按成熟成品设计配合尺寸

型式试验验证

4

84

选择成熟的密封套及连接处尺寸

选择成熟密封套,连接处直径尺寸20±

2

4

56

储存和输送清洗汽车风窗玻璃清洗液的产品,在要求的电压及环境温度下能够以一定的压力将清洗液通过输送管路和喷嘴喷射到挡风玻璃要求的位置上

洗涤器输液管脱落

洗涤液不能喷射到目标位置上,洗涤器无法正常工作

7

输液管尺寸设计不合理,使用时与接头及喷嘴连接不牢固

4

选择成熟的管路尺寸

产品检测

3

84

选择成熟的管路尺寸

管路内径尺寸选择内径4mm

7

2

3

42

输液管材料选择不当,高温时发生变形,与接头及喷嘴连接不牢固

4

选择耐温较高的材料软管

DFMEA案例

整车耐久性试 验 T-118 T-109 T-301 整车耐久性试 验 T-118 T-109 T-301

严 探 风险顺 频 采取的措施 重 测 序数 度 (21) 度 度 R.P.N (O) (S) (D) 294 增加试验室加 A Tate-车身工 根据试验结果 2 2 28 (1481 7 速腐蚀试验 程师 号试验) 上方喷涂规 8× ,09 ,30 格提高 125mm 196 增加试验室加 结合试验对蜡 根据试验结果 (1481 速腐蚀试验 的上方边缘的 号试验) 显示要求的 验证 厚度是合适的。 设计 就蜡烛厚度进 试验分析显示要求 行设计试验分 A Tate-车身工 的厚度在 25%范围 析 (DOE) 程师 内变化。可以接受 9× ,01 ,15 28 无 7 2 2 28

7

4

7

7

蜡的配方 规定不当

2

7

7

混入的空 气阻止蜡 进入边角/ 边缘部分 车门板之 间空间不 够, 容不下 喷头作业

5

物理和化学试 验室试验---报 告 编号: 1265 用功能不彰的 喷头进行设计 辅助调查 喷头作业的图 样评定

汽车车身饰件DFMEA-前保险杠总成

探 测 度 D

风 险 顺 序

3

耐老化试验验证

3

36

参考成熟结构,固

4

保险杠与前灯,翼子板配合 定点选择精度可以 结构设计不合理,精度不够 保证的位置和零部

2

截面校核、快速成 型件装车验证评审

1

8

件

审核/日期:

批准/日期:

FMEA编 号:

共 1页

第 1页

措施执行后的结果

职责及目

标完成日 期

采取的措施 及完成日期

严 重 度 S

频 度 O

严

重 度 数

分 类

失效潜在原因 /机理

S

4

控制预防 (规范)

频 度 控制探测 (试 数 验) O

按照牌照大小要求 进行设计校核

2

设计校核

4

牌照安装孔心距偏大或者偏 小

按照牌照孔心距要 求设计牌照安装孔 并进行校核分析

2

设计校核

编制人 编制日期 修订日期

风

R险

探 测 度 D

外观

保险杠与发盖, 前大灯灯,翼子 板等周边部件间 隙均匀,面差一 致

前保凸出发盖翼子 板,与翼子板间隙面 差不均匀等等

前保险杠与周边部件间隙面 差难以保持稳定

编制/日期:

会签/日期:

5

背部安装结构,加强筋设计 不合理

前期设计工艺校 核,结构优化,工

艺优化

2

设计校核

3 30

4

材料选择不合理

参考成熟车型材料 选择

潜在失效模式及后果分析(DFMEA)

系统 子系统 零部件 车型/年型

项目

功能

要求

外饰系统 前保险杠系统 前保险杠本体总成

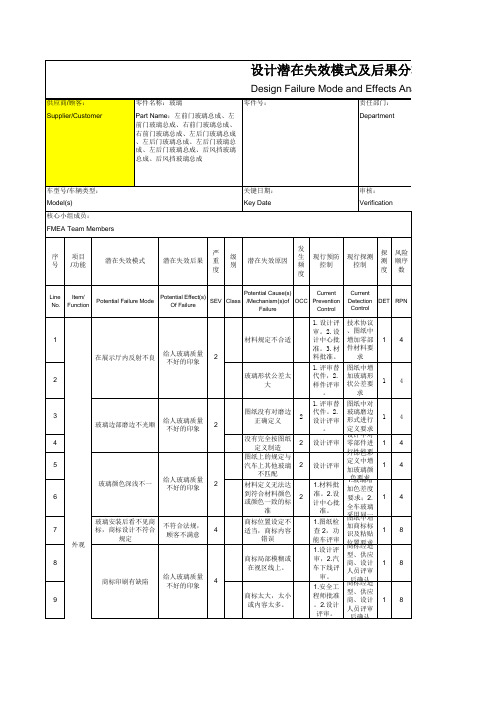

DFMEA - 车身附件 - 玻璃

15 提供清 晰的视 野 16

4

5

100

4

1.制造厂 技术上增 审核 2.装 加零部件 配厂审核 包装要求 1.玻璃增 加色差度 要求;2. 全车玻璃 采用同一 供应商; 1.设计中 玻璃图纸 心批准 2. 中要求符 设计评审 合相应国 3.制造厂 家强制法 规的要求 批准 1.设计中 心批准 2. 设计评审 3.制造厂 批准 1.替代车 评审 2.监 设计上要 控车的耐 求玻璃托 久性 3.设 架的拉脱 力要求 计验证及 报告 1.进行设 计评审 2. 设计验证 及报告 3. 监控车的 耐久性 图纸上对 玻璃托架 的位置度 进行要求

车型号/车辆类型: Model(s) 核心小组成员: FMEA Team Members

关键日期: Key Date

审核: Verification

序 号

项目 /功能

潜在失效模式

潜在失效后果

严 重 度

级 别

潜在失效原因

发 生 频 度

现行预防 控制

现行探测 控制

探 测 度

风险 顺序 数

Line No.

3

18

2

1

6

14

挡条太松在玻璃 运动过程中不足 以保证与玻璃接 触 视觉差,顾客 不满意

3

1.设计采 用合理的 密封条干 涉量;2. 挡条安装 结构要合 理;

2

30

玻璃擦不干净

5 挡条失效,不能 清洁玻璃,以保 证后视镜区域的 视线 玻璃在装配过程 中被润滑油等污 染 设计对车 门系统机 密封条进 行耐久性 进行要求

技术协议 、图纸中 增加零部 件材料要 求 图纸中增 加玻璃形 状公差要 求 图纸中对 玻璃磨边 形式进行 定义要求 设计中对 零部件进 行性能要 外饰色彩 定义中增 加玻璃颜 色要求 1. 玻璃增 加色差度 要求;2. 全车玻璃 采用同一 图纸中增 加商标标 识及粘贴 位置要求 商标经造 型、供应 商、设计 人员评审 后确认 商标经造 型、供应 商、设计 人员评审 后确认

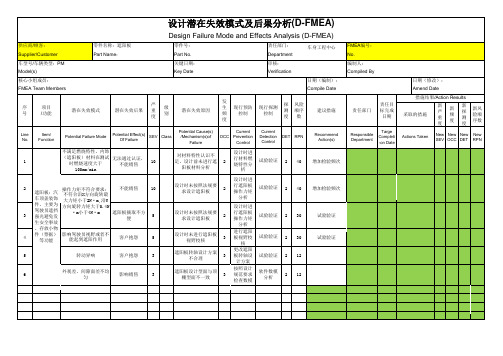

汽车内饰遮阳板DFMEA分析范例

车身工程中心编制人:新严重度新频度新探测度新风险顺序数Line No.Item/FunctionPotential Effect(s)Of FailureSEV ClassPotential Cause(s)/Mechanism(s)ofFailure OCC CurrentPreventionControl DET RPNRecommend Action(s)Responsible DepartmentTarge Completi -on DateNew SEV New OCC New DETNew RPN1无法通过认证,不能销售10对材料特性认识不足,设计前未进行遮阳板材料分析2设计时进行材料燃烧特性分析240增加检验频次2不能销售10设计时未按照法规要求设计遮阳板2设计时进行遮阳板操作力矩分析240增加检验频次3遮阳板摘取不方便5设计时未按照法规要求设计遮阳板2设计时进行遮阳板操作力矩分析230试验验证4客户抱怨5设计时未进行遮阳板视野校核3进行遮阳板视野校核230试验验证5客户抱怨3遮阳板转轴设计方案不合理3更改遮阳板转轴设计方案2126影响销售3遮阳板设计型面与顶棚型面不一致3按照设计规范要求检查数模212设计潜在失效模式及后果分析(D-FMEA)Design Failure Mode and Effects Analysis (D-FMEA)供应商/顾客:零件名称:遮阳板零件号:责任部门:FMEA 编号:Compiled By核心小组成员:日期(编制):日期(修改):Supplier/Customer Part Name :Part No.Department No.车型号/车辆类型:PM Model(s)Key DateVerification关键日期:审核:FMEA Team MembersCompile DateAmend Date序号项目/功能潜在失效模式潜在失效后果责任部门责任目标完成日期严重度措施结果/Action Results采取的措施Potential Failure ModeCurrent Detection ControlActions Taken发生频度现行预防控制现行探测控制建议措施级别潜在失效原因探测度风险顺序数遮阳板:汽车顶盖装饰件,主要为驾驶员遮挡强光避免发生安全事故、存放小物件(票据)等功能不满足燃烧特性,内饰(遮阳板)材料在测试时燃烧速度大于100mm/min试验验证试验验证试验验证影响驾驶员视野或者不能起到遮阳作用试验验证试验验证操作力矩不符合要求:不符合沿X方向旋转最大力矩小于2N·m,沿Y 方向旋转力矩大于0.4N·m小于4N·m转动异响外观差、间隙面差不均匀软件数模分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

系统 子系统

部件 年型/车型

附件系统 整体附件 前挡风玻璃

要求

潜在失效模式

失效潜在影响/ 后果

潜在失效模式及后果分析(DFMEA)

设计职责(部门)

关键日期 核心小组

严 重分 度类 S

潜在失效原因/ 机理

车身饰件部

现行设计控制

控制预防

频 度 控制探测 O

风

探 测 度 D

R险 P顺 N序

数

建议措施

在装玻璃,胶条之前要对车身 的安装位置用砂纸,打磨平 明确控制要点 整,保证该处的平整度

装胶条工艺的控制要点是什么 不明确

保证工艺适时有效

车身导水槽处存在胶条高出水 槽平面,水坝现象

前分档不反水

编制:

审核:

2 32

批准:

保证错边量公差要 求

前风窗焊点经常扭曲变形飞溅 保证焊点质量稳定

渗水

顶盖左右外板来件变形

顶盖前部板变形

前风挡玻璃渗 水

影响舒适性,顾 客投诉

4

☆

胶条一致性不良

消除变形

4 建立来件相应的控 制机制

玻璃一致性不良

使玻璃符合数模要 求

图纸与厂家不同,检测依据不 强

图纸标准化

车身装配的一致性不好

保证工装精度

编制人

FMEA编 号:

第 页

编制日期

修订日期

共页

措施执行后的结果

职责及目 标完成日

期

采取的措 施及完成

日期

严 重 度 S

频 度 O

探 测 度 D

风险顺 序数RPN

挡风

风挡曝裂

影响行车安全

7 ☆ 玻璃应力集中 7 ☆ 玻璃与车身钣金接触

2 试验验证

对玻璃和钣金间隙 进行检测

3

3 42 3 63

外观

密封条卡接变 影响外观,顾客

形

投诉

4

☆

密封条断面结构和钣处有空洞,密封条无法完 全密封

前风挡密封条卡接的车身钣金 厚度变化较大,导致密封条不 能很好卡接

淋雨试验 淋雨试验

当前的胶,在抹平后,经车身 烘烤后,保证不了平整度

消除该处不平整度

1 16

前风挡上存在错边