TiAlSi合金γ相内位错网的电子衍衬分析

纳米多孔γ-TiAl单晶力学性能的分子动力学模拟

纳米多孔γ-TiAl单晶力学性能的分子动力学模拟左迪【摘要】利用分子动力学模拟方法,对多孔γ-TiAl单晶沿[001]晶向拉伸时的力学性能进行了研究,发现温度的增加会降低多孔γ-TiAl单晶的力学性能,屈服应力与杨氏模量均随温度的增加呈现降低的趋势.在多孔γ-TiAl单晶发生屈服后,剪切位错环在孔洞表面形核,导致塑性变形的发生.随着应变的增加,形成具有密排六方结构的双原子层厚的堆垛层错.位错抽取算法计算显示多孔γ-TiAl单晶中的位错均为1/6<112> Shockley不全位错,且随着应变的增加,位错密度呈增加的趋势.【期刊名称】《有色金属加工》【年(卷),期】2017(046)004【总页数】5页(P20-24)【关键词】分子动力学模拟;γ-TiAl单晶;屈服应力;位错【作者】左迪【作者单位】天水师范学院土木工程学院,甘肃天水 741001【正文语种】中文【中图分类】TG146.2从 20 世纪 70 年代以来,轻质的高温结构材料就受到高度重视,而金属间化合物由于其原子的长程有序排列和原子间金属键与共价键的共存性,使其能够同时兼顾金属的塑性和陶瓷的高温强度[1-3]。

γ-TiAl金属间化合物就是典型代表,其体积质量不到镍基合金的50%,具有轻质、高比强、高比刚、耐蚀、耐磨、耐高温以及优异的抗氧化性等优点,并具有优异的常温和高温力学性能,使用温度可达到700 ℃~1000 ℃,成为当代航空航天工业、兵器工业以及民用工业等领域优秀的候选高温结构材料之一,有望用于喷气发动机和涡轮等航空航天、汽车工业的耐高温部件以及超高速飞行器的翼、壳体等,具有重要的工程化应用潜力[4]。

但在现场室温环境时的钛铝合金由于材料自身不均匀、微裂纹或者环境腐蚀等因素影响使得其脆性较大,延展性较小,在拉伸试验过程中延伸率往往不足1%即会断裂,远小于理论值,机械加工非常困难,致使其难以在工厂企业中批量生产[5]。

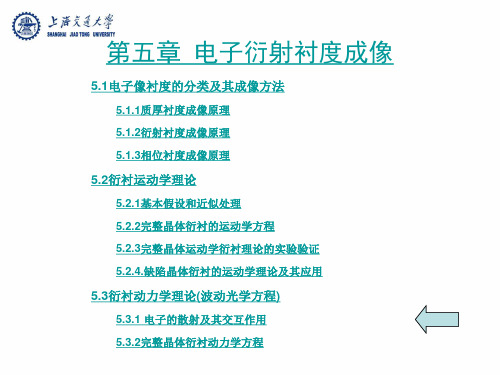

第五章 电子衍射衬度成像

5.1.2 衍射衬度成像原理

图5.4 3种衍射方式的爱瓦尔德球表示

5.1.2 衍射衬度成像原理

图5.5 3种衍射方式产生的衍射斑点相对位置比较

5.1.3 相位衬度成像原理

如果除透射束外还同时让一束或多束衍射束参加成像,就会由于各 束的相位相干作用而得到晶格(条纹)像和晶体结构(原子)像,前者是晶体 中原子面的投影,而后者是晶体中原子或原子集团电势场的二维投影。 用来成像的衍射束越多,得到的晶体结构细节就越丰富。衍射衬度像的 分辨率不能优于1.5 nm(弱束暗场像的极限分辨率),而相位衬度像能 提供小于1.5 nm的细节。因此,这种图像称为高分辨像。用相位衬度方 法成像(其原理及其应用将于第六章讨论),不仅能提供试样研究对象的 形态(在通常的倍率下相当于明场像),更重要的是提供了晶体结构信息。

差ΔI = IB - IA(假定IB为像背景强度)。习惯上以ΔI / IB来定义图像中A区

域的衬度(或反差),因此

I I B I A IA 1 IB IB IB

(5.11)

5.1.1 质厚衬度成像原理

因为

I A I 0eQAtA

所以

I B I 0eQBtB

I 1 e (QAtA QBtB ) IB

Q Nσ 0

式中,N 为单位体积试样包含的原子数;N = NA

ρ A

(5.3) (ρ为密度,A为原子

量;NA为阿伏加德罗常数);σ0为原子散射截面。所以

那么在面积为1 cm2,厚度为dt的试样体积内散射截面为

ρ Q NA σ0 A

ρ σ Qdt N A σ 0dt A

5.1.1 质厚衬度成像原理

第五章 电子衍射衬度成像

5.1电子像衬度的分类及其成像方法

体心立方金属铌中小角度晶界分解的原位电子显微学表征

第38卷第2期2019年4月电㊀子㊀显㊀微㊀学㊀报JournalofChineseElectronMicroscopySocietyVol 38ꎬNo 22019 ̄04文章编号:1000 ̄6281(2019)02 ̄0102 ̄05㊀㊀体心立方金属铌中小角度晶界分解的原位电子显微学表征江彬彬1ꎬ2ꎬ杜㊀奎1∗ꎬ叶恒强1(1.中国科学院金属研究所沈阳材料科学国家(联合)实验室ꎬ辽宁沈阳110016ꎻ2.中国科学院大学ꎬ北京100049)摘㊀要㊀㊀本文利用像差校正透射电子显微镜研究了体心立方金属铌中的小角度晶界ꎬ并结合原位拉伸实验技术对其在拉伸加载过程中的变形行为进行观察ꎮ结果表明ꎬ在铌金属中的小角度晶界为非对称倾转晶界ꎬ由1/2[111]和1/2[111]两种类型的全位错构成ꎮ加载过程中该小角度晶界上的位错向外滑移ꎬ并最终导致了小角度晶界的分解消失ꎮ关键词㊀㊀小角度晶界ꎻ体心立方金属ꎻ原位电子显微学ꎻ像差校正透射电子显微学中图分类号:O766ꎻTG115 21+5 3㊀㊀文献标识码:A㊀㊀doi:10 3969/j.issn.1000 ̄6281 2019 02 002收稿日期:2018-11-19ꎻ修订日期:2018-12-14基金项目:国家自然科学基金资助项目(Nos.51390473ꎬ51771203).作者简介:江彬彬(1990-)ꎬ女(汉族)ꎬ辽宁人ꎬ博士.E ̄mail:bbjiang12s@imr.ac.cn∗通讯作者:杜奎(1971-)ꎬ男(汉族)ꎬ湖北人ꎬ研究员.E ̄mail:kuidu@imr.ac.cn㊀㊀晶界是多晶金属及合金材料中常见的缺陷ꎬ它对材料的力学性能具有重要而复杂的影响[1-4]ꎮ在受力状态下ꎬ材料中的晶界可以阻碍晶粒内其它缺陷如位错㊁孪晶的运动ꎬ阻碍裂纹的扩展ꎬ从而提高材料的强度[5-6]ꎮ另一方面ꎬ由于晶界处原子结构复杂ꎬ通常会成为材料中各类缺陷如位错㊁孪晶㊁甚至微裂纹等的形核位置ꎬ反而可能对材料的力学性能造成不利影响[7-8]ꎮ目前ꎬ人们可以通过调控材料内晶界的状态来改善材料的性能ꎬ例如纳米孪晶铜㊁单晶高温合金等[9-10]ꎮ块体材料中的晶界可以分为两大类:其两侧晶粒取向差角>15ʎ时为大角度晶界ꎬ两侧晶粒取向差角<15ʎ时为小角度晶界ꎬ两类晶界的原子结构差别很大ꎬ其变形行为也截然不同[11]ꎮ小角度晶界通常由刃型位错或螺型位错在晶界处排布形成ꎬ根据位错种类的不同又被分为倾转型晶界和扭转型晶界ꎮ与大角度晶界相比ꎬ小角度晶界在变形过程中更容易发生分解消失ꎬ也更容易与晶粒内的位错相互作用ꎮ近年来人们发现ꎬ小角度晶界对材料的变形行为同样有重要的影响ꎬ同时有越来越多的研究工作针对小角度晶界的变形行为展开ꎮSauzay等[12]提出马氏体钢高温循环加载过程中的软化现象与其中小角度晶界的消失有关ꎻBobylev等[13]提出纳米晶中小角度晶界的分解为纳米晶提供了更多可动位错ꎬ从而提高了纳米晶的韧性ꎻTerentyev等[14]通过分子动力学计算提出小角度晶界可以与大角度晶界一样对裂纹扩展起到阻碍作用ꎮ尽管针对小角度晶界的变形理论和计算模拟工作已有很多ꎬ但其变形过程的直观实验结果却很少ꎮ本文利用像差校正透射电子显微镜结合原位拉伸实验技术对体心立方(BCC)金属铌(Nb)中小角度晶界在受力状态下的变形行为进行观察ꎬ并通过高分辨电子显微术(HRTEM)对小角度晶界上的位错类型进行了表征ꎮ1㊀实验方法实验中使用的纯金属多晶材料Nb(99 95wt.%)是从AlfaAesar(WardHillꎬMAꎬUSA)公司购买ꎮ利用扫描电子显微镜(SEM)成像ꎬ包括电子背散射衍射(EBSD)对Nb的初始晶粒和微观结构进行了观察ꎮ所用电镜为FEINanoSEMNova430型扫描电镜ꎮSEM样品沿着垂直于棒材拉拔方向进行线切割ꎮ样品厚度为0 5mmꎬ其线切割方向与离位㊁原位TEM实验所用样品切割方向保持一致ꎻ通过机械研磨㊁电解抛光进行制备ꎮ原位透射电镜样品通过线切割(样品厚度为0 4mm)㊁机械研磨(厚㊀第2期江彬彬等:体心立方金属铌中小角度晶界分解的原位电子显微学表征㊀㊀度降低至20~25μm)㊁Gatan691精细离子减薄系统(PIPS)离子减薄一系列步骤进行制备ꎮ原位拉伸样品需粘在9mmˑ3mmˑ90μm尺寸的铜基片上以备后续拉伸ꎮ拉伸台采用Gatanmodel654拉伸台ꎬ采用间歇式加载的方式ꎬ所有拉伸实验在室温下进行ꎮ原位实验观察所用电镜为FEITitancubedG2型像差校正透射电子显微镜(300kV)ꎮ明场(BF)及高分辨电子显微(HRTEM)成像通过数字录像以每秒钟10帧的速度进行记录ꎬ其时间分辨率为0 1sꎮ图2㊀a.[001]晶带轴下小角度晶界的HRTEM像ꎬ插图为图a的快速傅里叶变换斑点(Bar=10nm)ꎻb.图a中b区㊀㊀㊀域的放大图像(Bar=2nm)ꎻc.图a中c区域的放大图像(Bar=2nm)ꎮFig.2㊀a.HRTEMimageshowingthelow ̄anglegrainboundaryinBCCNbviewedalongthe[001]zoneaxis.TheinsetisthefastFouriertransformation(FFT)patternstakenfromaꎻbꎬc.EnlargedHRTEMimagescorrespondingtoareasbandcina.2 结果与讨论在扫描电镜中对初始未经拉伸变形的多晶BCC金属Nb进行电子背散射衍射分析ꎬ如图1所示ꎮ金属Nb的晶粒尺寸范围约在1~4μmꎬ晶粒周围的晶界为取向差角>15ʎ的大角度晶界ꎮ沿着拉拔方向观察ꎬNb样品中存在<101>取向的织构ꎮ这与之前工作中报道的拉拔变形BCC金属棒材中存在的线织构类型相符合[15]ꎮ在Nb样品的晶粒内部观察到大量的小角度晶界ꎬ其取向差角在2ʎ~15ʎ之间ꎮ对Nb样品中的小角度晶界进行HRTEM观察(图2)ꎬ小角度晶界为[001]非对称倾转晶界ꎬ其两侧晶粒之间的取向差角约为12 1ʎꎬ且在小角度晶界上发现了两种类型的全位错ꎮ其中一种类型的位错如图2b所示ꎬ通过Burgers回路分析可知该位图1㊀初始Nb样品沿着拉拔方向观察的取向分布图ꎬ由扫描电镜电子背散射衍射分析获得ꎮ不同的颜㊀㊀色代表了沿着拉拔方向的晶体学取向ꎮBar=5μmFig.1㊀TheorientationmapofinitialNbsampleviewedalongthedrawingdirectionobtainedbyEBSDwithSEM.Thecolorsrepresentthecrystallographicorientationofthe㊀㊀drawingdirection(DD).错是Burgers矢量为1/2[111]或1/2[111]的刃型位错ꎮ另一种位错如图2c所示ꎬ位错是Burgers矢量为1/2[111]或1/2[111]的刃型位错ꎮ该小角度晶界与文献报道的 41(910)ꎬ12 68ʎ[001]对称301㊀㊀电子显微学报㊀J.Chin.Electr.Microsc.Soc.第38卷倾转晶界相符ꎬ但构成小角度晶界的位错类型却不相同[16]ꎮ文献中根据理论计算认为 41(910)对称倾转晶界由一系列[010]全位错沿晶界面排布形成ꎮ而本实验中观察到的位错则为1/2<111>类型的全位错ꎮ结合实验观察可以推测在小角度晶界上的两种全位错Burgers矢量可能为1/2[111]和1/2[111]ꎮ图3㊀[001]晶带轴下拉伸加载过程中BCC金属Nb中小角度晶界的原位HRTEM像ꎮ从小角度晶界向外发射㊀㊀的位错用黑色箭头标出ꎮBar=10nmFig.3㊀Time ̄resolvedHRTEMimagesofthelow ̄anglegrainboundaryofBCCNbundertensileloadingviewedalongthe㊀㊀[001]zoneaxis.Dislocations(Ds)emittingfromthelow ̄anglegrainboundaryareindicatedbyblackarrows.利用原位拉伸技术对图2中观察到的小角度晶界进行拉伸加载实验ꎬ其受力后的变化如图3所示ꎬ观察方向为[001]晶带轴方向ꎬ因而构成小角度晶界的位错衬度呈现黑色线条状ꎬ图中黑色衬度位置的变化反映了受力状态下位错的运动情况ꎮ在加载过程中ꎬ晶界上的位错明显地一根根向外弓出ꎬ并逐渐滑移离开小角度晶界ꎮ进一步对多晶Nb样品进行低倍的原位拉伸透射电镜实验ꎬ图4为小角度晶界加载过程中随时间变化的一系列明场TEM像ꎮ图4a中箭头所指为实验所观察的小角度晶界ꎬ该晶界处存在大量的黑色点状衬度ꎬ这些衬度与构成小角度晶界的位错相关ꎮ在拉伸加载过程中ꎬ不断有位错从小角度晶界处向外发射ꎮ小角度晶界上黑色衬度的变化反映出这些发射的位错可能就是构成小角度晶界的位错ꎬ如图4f~h所示ꎮ发射出的位错向晶粒内部滑移并被晶粒另一侧的大角度晶界阻挡ꎬ最终在大角度晶界附近产生位错塞积ꎮ在143s的拉伸加载过程中ꎬ超过20根位错从小角度晶界处向外发射ꎮ如401㊀第2期江彬彬等:体心立方金属铌中小角度晶界分解的原位电子显微学表征㊀㊀图4㊀拉伸加载过程中ꎬ多晶BCC金属Nb中小角度晶界分解的原位明场TEM像ꎮa.拉伸加载前Nb样品的TEM像ꎬ其中小角度晶界用箭头标出ꎻb ̄h.加载过程中位错(D)不断地从小角度晶界向外发射ꎬ发射出的位错用黑色箭头标出ꎻ㊀㊀㊀i.143s时小角度晶界彻底消失ꎮBar=50nmFig.4㊀Time ̄resolvedTEMimagesoftheeliminationofthelow ̄anglegrainboundaryinBCCmetalNbundertensileloading.a.TheTEMimageoftheNbsamplebeforetensileloading.Thelow ̄anglegrainboundaryisindicatedbyblackarrowꎻb ̄h.Dislocations(Ds)emittingfromthelow ̄anglegrainboundaryduringtensileloading.Thedislocationsareindicatedbyblack㊀㊀㊀arrowsꎻi.Thelow ̄anglegrainboundaryvanishedat143s.图4i所示ꎬ随着位错不断向外滑移ꎬ小角度晶界逐渐分解并最终消失ꎮ以上实验观察发现ꎬ外加应力会使小角度晶界不再稳定ꎬ构成小角度晶界的位错向外滑移离开晶界ꎬ从而导致了小角度晶界的分解ꎮ这种小角度晶界在受力状态下的分解行为与之前报道的小角度晶界变形理论[13]和BCC金属Fe中分子动力学模拟的计算结果相符合[14]ꎮ3 结论本文利用像差校正透射电子显微镜观察了BCC金属Nb中的小角度非对称倾转晶界ꎮ该晶界由Burgers矢量为1/2[111]和1/2[111]的刃型位错沿晶界排布形成ꎮ通过原位实验ꎬ直接观察到拉501㊀㊀电子显微学报㊀J.Chin.Electr.Microsc.Soc.第38卷伸加载状态下小角度晶界分解的动态过程ꎬ在受力状态下ꎬ构成小角度晶界的全位错可以从小角度晶界处向外发射ꎬ这些位错的滑移最终导致了小角度晶界的分解消失ꎮ该研究结果将有助于理解BCC金属中小角度晶界的变形行为ꎮ参考文献:[1]㊀MCMAHONCJꎬCOHENM.Initiationofcleavageinpolycrystallineiron[J].ActaMaterialiaꎬ1965ꎬ13(6):591-594.[2]㊀TWEEDJHꎬKNOTTJF.MicromechanismsoffailureinC ̄Mnweldmetals[J].ActaMaterialiaꎬ1987ꎬ35(7):1401-1414.[3]㊀符立波ꎬ王立华ꎬ李志鹏ꎬ等.原子尺度分辨的晶界力学行为TEM原位研究[J].电子显微学报ꎬ2018ꎬ37(5):397-407.[4]㊀刘智强ꎬ王卫国.冷轧变形Al/Cu合金再结晶Σ3晶界研究[J].电子显微学报ꎬ2018ꎬ37(3):232-237.[5]㊀ARGONASꎬQIAOY.Cleavagecrackingresistanceoflarge ̄anglegrainboundariesinFe ̄3wt%Sialloy[J].PhilosophicalMagazineAꎬ2002ꎬ82(17):3333-3347.[6]㊀QIAOYꎬARGONAS.Cleavagecrack ̄growth ̄resistanceofgrainboundariesinpolycrystallineFe ̄2%Sialloy:experimentsandmodeling[J].MechanicsofMaterialsꎬ2003ꎬ35(1):129-154.[7]㊀JIANGBBꎬTUADꎬWANGHꎬetal.Directobservationofdeformationtwinningunderstressgradientinbody ̄centeredcubicmetals[J].ActaMaterialiaꎬ2018ꎬ155(15):56-68.[8]㊀BASHADAꎬSOMEKAWAHꎬSINGHA.CrackpropagationalonggrainboundariesandtwinsinMgandMg ̄0 3at.%Yalloyduringin ̄situstrainingintransmissionelectronmicroscope[J].ScriptaMaterialiaꎬ2018ꎬ142(1):50-54.[9]㊀LUNꎬDUKꎬYEHQ.Transitionofdislocationnucleationinducedbylocalstressconcentrationinnanotwinnedcopper[J].NatureCommunicationsꎬ2015ꎬ6:7648-7654.[10]㊀LUYZꎬXIEGꎬWANGDꎬetal.AnisotropyofhightemperaturecreeppropertiesofaCo ̄basesinglecrystalsuperalloy[J].MaterialsScienceandEngineeringAꎬ2018ꎬ720:69-74.[11]㊀余永宁.金属学原理[M].第2版.北京:冶金工业出版社ꎬ2013:390-394.[12]㊀SAUZAYMꎬBRILLETHꎬMONNETIꎬetal.Cyclicallyinducedsofteningduetolow ̄angleboundaryannihilationinamartensiticsteel[J].MaterialsScienceandEngineeringAꎬ2005ꎬ400:241-244.[13]㊀BOBYLEVSVꎬGUTKINMYꎬOVID KOIA.Transformationsofgrainboundariesindeformednanocrystallinematerials[J].ActaMaterialiaꎬ2004ꎬ52(13):3793-3805.[14]㊀TERENTYEVDꎬGAOF.Bluntingofabrittlecrackatgrainboundaries:anatomisticstudyinBCCiron[J].MaterialsScienceandEngineeringAꎬ2013ꎬ576:231-238.[15]㊀ZHANGXꎬZHANGSꎬZHOUZꎬetal.Colddrawingandannealingtexturesoftantalumwires[J].TransactionsofNonferrousMetalsSocietyofChinaꎬ1999ꎬ9:774-778.[16]㊀VITEKVꎬSMITHDAꎬPONDRC.Structureoftiltgrainboundariesinbccmetals[J].PhilosophicalMagazineAꎬ1980ꎬ41(5):649-663.㊀㊀∗㊀CorrespondingauthorStudyontheeliminationoflow ̄anglegrainboundariesinbody ̄centeredcubicniobiumJIANGBin ̄bin1ꎬ2ꎬDUKui1∗ꎬYEHeng ̄qiang1(1.ShenyangNationalLaboratoryforMaterialsScienceꎬInstituteofMetalResearchꎬChineseAcademyofSciencesꎬShenyangLiaoning110016ꎻ2.UniversityofChineseAcademyofSciencesꎬBeijing100049ꎬChina)Abstract㊀㊀Low ̄anglegrainboundariesinthebody ̄centeredcubicstructuredNbandtheeliminationofthesegrainboundarieswereinvestigatedbyusinginsituaberration ̄correctedelectronmicroscopy.Itisfoundthatthesegrainboundariesareasymmetricaltiltlow ̄anglegrainboundariesꎬwhichconsistof1/2[111]and1/2[111]dislocations.Theeliminationoflow ̄anglegrainboundariescantakeplaceduetotheglideofthesedislocationsawayfromtheboundariesundertensileloading.Keywords㊀㊀low ̄anglegrainboundaryꎻBCCmetalꎻinsituelectronmicroscopyꎻaberration ̄correctedelectronmicroscopy601。

面心金属中位错偶转变和钛铝中孪晶机制的原子模拟的开题报告

面心金属中位错偶转变和钛铝中孪晶机制的原子模拟的开题报告1. 研究背景和意义金属中的位错结构是一种由单个原子不正常排列形成的缺陷。

在晶体中,这些位错可以是线状、面状或体状的。

位错不仅会影响晶体的力学性能,还会对化学和电子性质产生显著影响,因此通过研究位错的存在和行为可以更清楚地了解材料的微观结构和性质。

面心立方金属被广泛应用于各种工业和科学领域,包括机械、电子和材料科学等。

然而,面心立方金属中的位错行为仍然缺乏深入的理解。

钛铝(TiAl)是一种非常重要的金属,因其独特的高温性能而被广泛应用于航空航天和能源工业等领域。

钛铝中的孪晶(twin)现象在高温应力下具有重要的应用价值,如何更好地理解钛铝中位错和孪晶的形成和行为,是目前研究的热点和难点之一。

因此,本项目旨在通过分子模拟和原子模拟,深入研究面心金属中位错偶转变和钛铝中孪晶机制的原子级别行为,进一步提高对金属材料微观结构和性质的理解,并推动金属材料的研究和应用发展。

2. 研究内容和思路2.1 面心金属中位错偶转变的原子模拟位错偶转变是一种非常重要的晶体缺陷现象,是由晶格中不同面积的两个不同位错融合所致。

本项目将通过分子动力学模拟的方法,研究不同尺寸的位错结构在面心立方金属中的相互作用和演变过程,探究位错偶转变机理和规律,并分析其对材料力学性质的影响。

2.2 钛铝中孪晶形成机制的原子模拟作为一种重要的金属材料,钛铝材料的性能和应用很大程度上取决于其孪晶现象。

本项目将使用原子模拟技术,对钛铝中孪晶形成的原子级别过程进行模拟和分析,深入探讨影响孪晶形成的因素,如温度、应力等,以及孪晶形成对材料性能的影响。

3. 研究方法和技术路线本项目主要采用分子动力学模拟和原子模拟技术,通过计算机模拟的方法,对面心立方金属中位错偶转变和钛铝中孪晶形成进行原子级别的分析和研究。

具体研究方法和技术路线如下:3.1 分子动力学模拟分子动力学(molecular dynamics)是一种基于牛顿运动方程和分子间相互作用力的计算模拟方法,可模拟材料的原子级别运动行为。

硅单晶中位错电镜衍衬像的计算机模拟

硅单晶中位错电镜衍衬像的计算机模拟

尚平;高愈尊;李永洪

【期刊名称】《稀有金属》

【年(卷),期】1990(14)3

【摘要】本文用电子计算机模拟了硅单晶中位错的电镜衍衬像。

计算模拟像与集成电路硅材料中出现的位错的电子显微镜实验像符合较好。

用计算像的方法准确地确定了位错的特性。

文中还对改变试样厚度、衍射偏离参量以及吸收系数等不同条件下的位错像作了计算模拟。

【总页数】4页(P199-202)

【关键词】硅单晶;位错;电镜衍衬像;计算机

【作者】尚平;高愈尊;李永洪

【作者单位】北京有色金属研究总院

【正文语种】中文

【中图分类】TN304.12

【相关文献】

1.TiAlSi合金γ相内位错网的电子衍衬分析 [J], 梁伟;黄孝瑛;郑维能

2.准晶二十面体相中小位错圈衍衬象的电镜观察和模拟计算 [J], 王仁卉

3.关于晶体中螺位错的弱束衍衬像 [J], 林保军

4.利用透射电镜衬度像变化判定位错环类型及注氢纯铁中形成的位错环分析 [J], 黄依娜;万发荣;焦治杰

因版权原因,仅展示原文概要,查看原文内容请购买。

Ti-Al系二元合金的稳定性及电子结构性能研究

Ti-Al系二元合金的稳定性及电子结构性能研究刘艳侠;马云莉;程超;陈星太;孙嘉兴;王逊【摘要】采用基于密度泛函理论的第一原理赝势平面波方法优化了TiAl、Ti5Al3、Ti3Al这三种成分的Ti-Al系二元合金,通过对合金的内聚能、形成能和差分电荷密度的计算分析了合金的结构稳定性;通过计算合金的态密度、差分电荷密度研究了合金的电子结构性质.三种Ti-Al系合金的内聚能值分别为-4.33eV、-4.55eV、-4.71eV,表明常温下Ti3Al稳定性最好.三种合金的形成能均为负值,结果分别为-3.61eV、-4.50eV、-4.42eV.由差分电荷密度可以看出,在三种合金中,Ti3Al的稳定性最好.同时,在态密度的研究中,我们发现Al不是β相的稳定元素,随着Al含量的减少,体系费米能级升高,TiAl、Ti5Al3、Ti3Al的抗腐蚀性依次减弱.【期刊名称】《辽宁大学学报(自然科学版)》【年(卷),期】2018(045)003【总页数】6页(P219-224)【关键词】Ti-Al系合金;结构稳定性;抗腐蚀性;电子结构【作者】刘艳侠;马云莉;程超;陈星太;孙嘉兴;王逊【作者单位】辽宁大学物理学院,辽宁沈阳110036;辽宁大学物理学院,辽宁沈阳110036;辽宁大学物理学院,辽宁沈阳110036;辽宁大学物理学院,辽宁沈阳110036;辽宁大学物理学院,辽宁沈阳110036;沈阳建筑大学理学院,辽宁沈阳110168【正文语种】中文【中图分类】R9670 引言目前,人们对钛合金的研究已经取得了重大进展,尤其是在航空领域的应用已极为广泛[1].很多学者对Ti-Al系二元合金的力热性能和电子结构进行了研究.如王天明用F-S势计算了TiAl合金的晶格常数、形成能、结合能以及弹性常数和点缺陷形成能[2].李燕峰利用与本文相似的方法,即基于密度泛函理论的第一原理方法,利用CASTEP软件采用广义梯度近似GGA的PBE形式来处理电子与电子之间的交换关联能,建立了Ti-Al系合金的多个相模型,并且对每个相的弹性模量、态密度、能带结构进行了计算与分析[3].Wang等人基于密度泛函理论对TiAl3的结构、生成热、电子性质进行了研究.这些研究结果为钛铝合金的应用及研究提供了理论参考和依据.钛合金具有良好的热力学性能、无毒、耐腐蚀等优点,因此成为性能优良的生物材料[4].由于钛合金可以在高温环境下正常工作,利用钛合金制造的飞机和发动机,能够提高发动机的工作效率和使用寿命.目前,很多专家和学者的研究工作都围绕解决钛合金的室温延性低、断裂韧性差等问题着手展开.本文在上述研究基础上,从电子层次上进一步对Ti-Al系合金的结构稳定性、抗腐蚀性能及电子结构的性能进行研究,并且除了研究TiAl和Ti3Al外,还研究了处于两种合金成分之间的亚稳相结构Ti5Al3.在Ti-Al系合金的研究中,人们最为关注的就是合金的力热性能及电子结构,材料的内聚能和生成热的数值可直接反映材料的稳定性和生成的难易程度.1 模型与计算方法1.1 模型本文主要探究了三种成分的Ti-Al系合金,三种成分TiAl、Ti5Al3、Ti3Al合金的构型如图1所示.所构建的超胞是2×2×2,其中灰色代表Ti原子,紫色代表Al原子.1.2 计算方法采用基于密度泛函理论的第一原理进行三种不同成分TiAl、Ti5Al3、Ti3Al的Ti-Al合金的相关计算;选择广义梯度近似GGA(Generalized gradient approximation)下的PBE(Perdew-Burke-Ernzerhof)泛函来处理交换关联能[5],平面波计算的截断能量均为320.0eV,晶胞K点取值均为4×4×4.单质和孤立原子的能量列于表1中,单质的内聚能及计算条件列于表2中,三种合金的计算条件及超胞总能列于表3中.图1 Ti-Al系三种合金构型表1 单质和孤立原子的能量ElementStructureEmonoatomic/eVEisolated/eVTiBCC-7.65-2.88AlFCC-3.67-0.23表2 单质内聚能ElementStructureK-pointEcut/eVcohesive energy/eVThis workexperimentalTiBCC6×6×6320.0-4.77-4.85AlFCC6×6×6320.0-3.45-3.39 表3 TiAl、Ti5Al3、Ti3Al合金超胞总能Atom numberK-pointEcut/eVE/eVTi8Al8164×4×4320.0-94.17Ti10Al6164×4×4320.0-103.02Ti12Al4164×4×4320.0-110.902 计算结果与讨论2.1 内聚能和形成能把晶体的各个原子分解成相距无限远的静止的孤立原子所需的能量称为晶体的结合能.相反,将自由原子结合为晶体所释放的能量称为晶体的内聚能,与结合能大小相等,符号相反.晶体的强度、结构稳定性与其结合能密切相关,对于内聚能,其绝对值越大,说明晶体结构越稳定[6-8].三种Ti-Al系合金的内聚能计算公式为:(1)式中n,m分别代表合金中Ti、Al原子的数目,Ei表示结构优化后的合金总能量,分别表示Ti、Al孤立原子的能量.根据表1和表3的数据,将其带入公式(1)中,我们可以计算出TiAl、Ti5Al3、Ti3Al三种合金的内聚能,得到的结果分别为-4.33eV,-4.55eV,-4.71eV,Ti3Al的内聚能最低,最稳定,同时也可以看出,三种合金的内聚能随合金中Al的含量的减少而降低.另外,在表2中我们将单质的内聚能与实验值进行了对比,可以发现结果符合的很好.形成能是指原子由单质状态形成合金时所释放的能量,可用来表征合金形成的难易程度,当形成能为负值时,其绝对值越大,说明此合金越容易形成;若为正值则说明不易生成[9].Ti-Al合金的形成能计算公式为:(2)式中n、m分别代表合金中Ti、Al原子的数目;Et表示结构优化后的合金总能量;分别表示单质Ti、Al原子的能量.结合表3中三种合金的总能量,可得到TiAl、Ti5Al3、Ti3Al三种合金的形成能,分别为-3.61 eV、-4.50 eV、-4.42 eV,可看出结果均为负值.其中Ti5Al3的形成能的绝对值为最大,也就是说它的形成能力最强.Ti3Al次之,三种合金中TiAl的形成能力最差.2.2 态密度图2为Ti-Al系的三种二元合金的分波态密度(PDOS)和总态密度(TDOS).由三种合金的总态密度可以看出:费米能级处的电子不为零,说明三种合金均呈现明显的金属特征.通过分析态密度可以看出,三种合金的态密度主要由Ti的d轨道电子及少量Al的s、p轨道电子提供;从图 (a)和(c)中看到费米能级右侧以及左侧-2.5eV~0.5eV的区域发生Ti的d轨道与Al的p轨道重叠情况,表明此区域产生共价键.并且Ti3Al合金费米能级两侧有尖峰,存在赝能隙,说明比TiAl合金和Ti5Al3合金的稳定性更好。

现代分析测试技术-TE幻灯片PPT

确辨认和分析;

图4 α/β\|Sialon复相陶瓷中的位错 (a)晶内,(b)晶界

图1 Ti-48Al-0.5Si合金γ相中位错网上位错Burgers矢量的测定 (a) g=042, (b) g=131, (c) g=002, (d) g=11 1

.

A

B

图1 a,b为铁杂质相的衍射花样和明场像; c,d分别为铁杂质相和Si相的暗场像

现代分析测试技术-TE幻灯 片PPT

本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢!

JEM-2500SE

仪器结构及关键部件

照明系统:电子枪、聚光镜、束平移偏转线圈、聚光镜光阑; 样品室:双倾台、旋转台、拉伸台、加热台、冷却台; 成像系统:物镜、中间镜、投影镜、物镜光阑、选区光阑; 观察记录系统:荧光屏、照相室、辅助光学显微镜; 供电系统:透镜供电、高压供电、控制操作供电; 真空系统:真空泵、阀门、气体隔离室;

透射电子显微镜样品的制备

制样设备:真空镀膜仪、超声波清洗仪、切片机、磨片机、

电解双喷仪、离子薄化仪、超薄切片机;

试样分类:复型样品、超显微颗粒样品、材料薄膜样品;

TiAl合金PST晶体中Ti_3Al片层取向对其蠕变性能的影响_林建国

收稿日期:1998-07-01;修订日期:1998-10-21 基金项目:航空科学基金资助项目 文章编号:1000-6893(1999)04-0335-04TiAl 合金PST 晶体中Ti 3Al 片层取向对其蠕变性能的影响林建国,张永刚,陈昌麒(北京航空航天大学材料科学与工程系,北京 100083)EFFECT OF Ti 3Al LAMELLAR ORIENTATION ON THE C REEP BEHAVIOR OF TiAl PST CRYSTALLIN Jian-g uo,ZHAN G Yong-ga ng ,CHEN Chang -qi(Depa rt ment o f M a teria ls Science a nd Eng ineering ,Beijing Univ ersity o f Ae ro nautics and Ast ronautics,Beijing 100083,China )摘 要:对2种硬取向(O =90°和0°,O 为外力轴与片层界面的夹角)的Ti Al 合金PST 晶体试样的高温压缩性能及蠕变性能进行了测试,并对其蠕变组织进行了观察。

结果表明:2种取向试样的屈服强度及蠕变性能存在明显的差异;在T =800℃,e =350M Pa 蠕变条件下,O =90°试样过早出现蠕变失稳阶段,这与该取向试样片层组织中T 2相在蠕变过程中发生球化及剪切带的形成有关。

关键词:Ti Al 合金;PS T 晶体;蠕变性能中图分类号:T G 115.5,V 252.2 文献标识码:AAbstract :The yield st reng th a nd cr eep curv es of T iAl PST cry stals w ith tw o ′har d ′o rientatio ns(i .e .,O =90°and 0°,O is the a ng le betwee n loa ding ax is a nd lamella r bo unda ries )at high tempe ratur e hav e bee n measured and compar ed,and the defor matio n str uctur es of the cr ept samples hav e been ex amined by using SEM and T EM.The results indicated that the yield str eng th and creep behavio r wer e quite different betwee n these tw o o riented samples;U nder th e co nditio n o f T =800℃a nd e =350M Pa,th e ea rlier onset o f ter tiar y creep w as found in the sa mple with O =90°,w hich may be caused by the spherio diza tio n of T 2pha se a nd the fo rmation of shear ba nd during cr eep.Key words :TiAl allo y;P ST cr ystal;cr eep behavio r γ-TiAl 基金属间化合物具有低密度、优良的抗氧化及高温强度等优点,成为极具吸引力的高温结构材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电子显微学报

科技期刊

Journal of Chinese Electron Microscopy Society

1998年 第十七卷 第五期(总第79期)

TiAlSi合金γ相内位错网的电子衍衬分析*

梁 伟1 黄孝瑛2 郑维能3

(1.太原理工大学测试中心,太原 030024;2.钢铁研究总院,北京 100081)

(3.首都师范大学,北京 100037)

* 山西省自然科学基金资助课题γ-TiAl中所观察到的位错主要有(1/2)〈110]普通位

错,(1/2)〈112]和[011]超点阵位错。

Kad等研究了TiAl合金层状组织层片界面的位

错结构[1],表明由于非180°旋转孪晶界面两侧晶体在界面处的非严格匹配而形成剪

切边界,其中一类边界(其上存在由(1/2)[112]和(1/2)\螺型位错构成的位错网)为对称

剪切边界,另一类边界(其上仅存在一组Burgers矢量平行于[211]的螺型位错)为简单

剪切边界。

双相TiAl基合金在两相区处理时,部分层片组织要向等轴组织转化。

在这

个转化过程中,原γ层片界面的错配位错网可能消失,也可能部分保留下来,它们的

存在必然对合金的变形行为产生不同程度的影响。

为此,本文拟对经两相区热处理后

TiAl基合金等轴γ相内的位错网结构进行分析研究。

材料及试验方法

材料的名义成分为Ti-48Al-0.5Si(at.%),经热等静压、均匀化退火和组织调整热处

理(1250℃,2h+900℃,3h+炉冷)后,用H-800透射电子显微镜观察组织结构,工作电

压为200kV。

测试结果及分析

图1是Ti-48Al-0.5Si合金γ相基体内位错网的一组透射电子衍衬分析照片,该位错

网上主要为(1/2)[110]普通位错(在图1(a)和(b)中可见,在(c)和(d)中不可见)和(1/2)

[112]超点阵位错(图2略)。

此外,还有由这两类位错局部发生反应形成的[011]超

点阵位错,局部构成六角位错网。

为精确测定上述位错网上各位错的位错线方向,避免非对称入射(双束条件或系列

反射条件)时由于样品倾转台测角仪读数误差(如倾转空程等)造成入射束方向至少在垂

直于反射矢量方向上的较大测量误差并最终导致位错线方向的测量误差,倾转样品台

在对称入射条件下成像。

本文在B∥[100]和B∥[101]时,分别获得上述位错网的

明场像及对应的选区电子衍射谱。

在两个明场像中分别确定相应的一对(1/2)[110]普

通位错像和一对(1/2)[112]超点阵位错像,并通过将明场像分别与各自相应的选区衍

射谱对照,确定位错线的迹线方向。

按投影法[2]测得,(1/2)[110]普通位错的方向

u∥[110];(1/2)[112]超点阵位错在上方位错网中的方向u∥[74 11],在下方位

错网中其中一部分的方向u∥[54 7]。

可见上方位错网处于(111)面(上述位错的滑移

面),而下方位错网则偏离该晶面(相当于绕[110]晶带轴旋转约7°左右)。

使入射束

B∥[1 10],此时(111)晶面直立,即与入射束平行,成像后精确测得上方位错网平行

于(111)晶面,而下方位错网偏离(111)晶面5°。

上述位错网原存在于γ层片界面,在两相区热处理时,层片组织向等轴组织转化

而残留在等轴γ相内。

与界面位错网相比[1],(1/2)[110]普通位错仍保持为螺型位错,而(1/2)[112]超点阵位错偏离了螺型取向。

更重要的是一些位错网偏离了{111}晶面,(1/2)[112]超点阵位错离开了原滑移面。

这使得可动性本来就较差的这类超点阵位错更难以滑移,也必将成为γ相内其它位错滑移时的障碍。

结论

在两相区处理的TiAlSi合金的γ相中存在残存的位错网,该位错网主要由(1/2)[110]普通位错和(1/2)[112]超点阵位错构成,前者呈螺型取向,后者则偏离螺型取向。

在一些位错网上,(1/2)[112]超点阵位错离开了滑移面。

参考文献

[1]Kad B K,Hazzledine P M. Philos.Mag.Lett.,1992,66(3)∶133.

[2]Liang Wei. Progress in natural science,1998(accepted).

图1 Ti-48Al-0.5Si合金γ相中位错网上位错Burgers矢量的测定

(a) g=042, (b) g=131, (c) g=002, (d) g=11 1

TiAlSi合金γ相内位错网的电子衍衬分析

作者:梁伟, 黄孝瑛, 郑维能

作者单位:梁伟(太原理工大学测试中心,太原,030024), 黄孝瑛(钢铁研究总院,北京,100081), 郑维能(首都师范大学,北京,100037)

刊名:

电子显微学报

英文刊名:JOURNAL OF CHINESE ELECTRON MICROSCOPY SOCIETY

年,卷(期):1998,17(5)

被引用次数:0次

1.Kad B K.Hazzledine P M查看详情 1992(03)

2.Liang Wei查看详情 1998

本文链接:/Periodical_dzxwxb199805025.aspx

授权使用:哈尔滨工业大学(hebgydx),授权号:10831aa0-88ba-466c-9461-9eb9017cd96c

下载时间:2011年4月2日。