Ansys实验报告

ANSYS上机实验2

受内压作用的球体的有限元建模与分析

1 实验目的:

1、加深有限元理论关于网格划分概念、划分原则等的理解。

2、熟悉有限元建模、求解及结果分析步骤和方法。

3、能利用ANSYS软件对三维球体结构进行静力有限元分析。

2 实验设备:

微机(P4配置),ANSYS软件(教学版)。

3 实验内容:

受内压作用的球体,球体外径0.5m,内径0.3m,承受内压1.0×108 Pa。

材料弹性模量E=2.1×1011Pa,泊松比μ=0.3。

试对其进行有限元分析,得出应力分布和变形分布。

注:可以采用轴对称分析,根据对称性,再将平面模型简化。

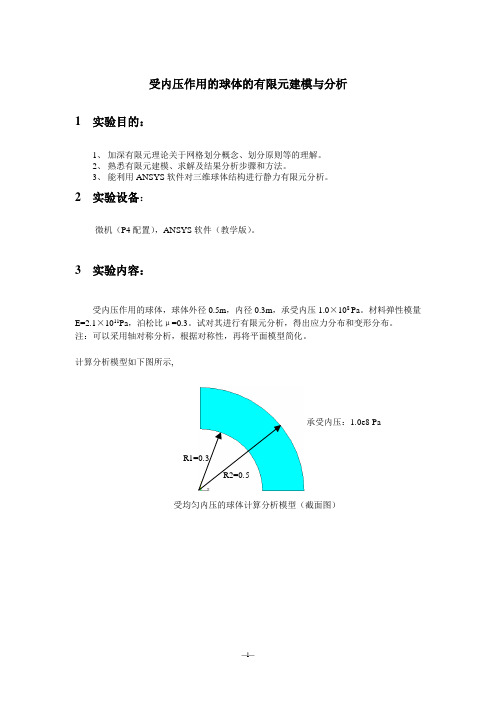

计算分析模型如下图所示,

承受内压:1.0e8P a

受均匀内压的球体计算分析模型(截面图)

1.建立有限元模型:

2.网格划分

3.模型施加约束

给水平直边,竖直边,内弧施加分布载荷如下图所示

4.分析计算

5 .结果显示

1)变形前后图

2)应力分布图

由图可以看出最大应力分布面为内球面,最大应力值为188MP. 最大位移分布面也是内球面,最大位移为0.137mm.其结果与给定数据相符合,表明分析结果准确。

ANSYS上机报告

目录1 实验目的 (2)2 实验内容 (3)2.1机械构件的静力分析——带孔薄板两端承受均布载荷 (3)2.1.1问题描述 (3)2.1.2问题分析 (3)2.1.3求解步骤 (3)2.2机械构件的动力学分析——模型飞机机翼模态分析 (14)2.2.1问题描述 (14)2.2.2问题分析 (14)2.2.3求解步骤 (14)3 实验结论 (23)1 实验目的1.熟悉有限元分析的基本原理和方法;2.掌握有限元软件ANSYS的静力分析和动力学分析的基本操作;3.对有限元分析结果进行正确评价。

2 实验内容2.1 机械构件的静力分析——带孔薄板两端承受均布载荷2.1.1 问题描述图3.1所示为一中心带有圆孔的薄板承载示意图,薄板平均厚度为0.2mm,两端承受均布载荷pa,求薄板内部的应力场分布。

(薄板材料弹性模量为220GPa,泊松P1000比为0.3)图2.1薄板承载示意图2.1.2 问题分析对于涉及薄板的结构问题,若只承受薄板长度和宽度方向所构成的平面上的载荷时(厚度方向无载荷),一般沿薄板厚度方向上的应力变化可不予考虑,即该问题简化为平面应力问题。

根据平板结构的对称性,选择整体结构的1/4建立几何模型,进行分析求解。

2.1.3求解步骤1. 定义工作文件名和工作标题1)选择Utility Menu | File | Change Jobname 命令,出现Change Jobname对话框,在[/FILNAM] Enter new jobname文本框中输入工作文件名EXERCISE1,并将New log and error files设置为Yes,单击OK按钮关闭该对话框。

2)选择Utility Menu | File | Change Jobname 命令,出现Change Title 对话框,在[/TITLE]Enter new title 文本框中输入ANALYSIS OF PLATE STRESS WITH SMALLCIRCLE, 单击OK按钮关闭该对话框。

ANSYS分析报告

ANSYS分析报告引言:1.问题描述:在这个分析中,我们将研究一个承重结构的稳定性。

该结构由一根钢杆和两个支撑点组成,其中一端支撑固定,另一端加有外部力。

我们的目标是确定结构在受力情况下的位移和应力分布,并评估结构的稳定性。

2.建模与加载条件:我们使用ANSYS软件对该结构进行三维建模,并为其设置了适当的边界条件和加载条件。

钢杆的材料参数和几何尺寸通过实验测定获得。

加载条件设为一端受到垂直向下的力,同时另一端固定。

我们采用静态结构分析模块进行分析。

3.结果与分析:经过ANSYS分析,我们获得了结构的位移和应力分布情况。

在受力情况下,钢杆的位移主要集中在受力一侧,而另一侧的位移较小。

应力分布也呈现相似的趋势,受力一侧的应力较大,而另一侧的应力较小。

这是由于外部力对结构的影响导致结构发生变形。

4.结构稳定性评估:在评估结构的稳定性时,我们对结构进行了稳定性分析。

通过计算结构的临界载荷,我们可以确定结构在受力情况下的稳定性。

根据计算结果,结构的临界载荷大于所施加的外部力,说明结构是稳定的,不会发生失稳现象。

5.敏感性分析:为了进一步评估结构的性能,我们进行了敏感性分析。

通过改变结构的材料参数和几何尺寸,我们得到了不同条件下结构的位移和应力分布。

根据敏感性分析结果,我们发现结构的位移和应力对材料的弹性模量和截面尺寸非常敏感。

较高的弹性模量和更大的截面尺寸会使结构更加稳定。

结论:通过ANSYS软件进行的分析,我们得到了结构在受力情况下的位移和应力分布,并评估了结构的稳定性。

我们发现外部力对结构的位移和应力分布有明显的影响,但结构仍然保持稳定。

此外,结构的性能对材料参数和几何尺寸非常敏感。

综合分析结果,我们可以优化结构设计,以提高结构的稳定性和性能。

以上是对ANSYS分析报告的一个简单写作示例,可以根据实际情况进行适当调整和修改。

ansys实验分析报告

ANSYS 实验分析报告1. 引言在工程设计和科学研究中,计算机仿真技术的应用越来越广泛。

ANSYS是一种常用的工程仿真软件,它可以帮助工程师和科学家分析和解决各种复杂的问题。

本文将介绍我对ANSYS进行实验分析的过程和结果。

2. 实验目标本次实验的主要目标是使用ANSYS软件对一个特定的工程问题进行仿真分析。

通过这个实验,我希望能够了解ANSYS的基本操作和功能,并在解决工程问题方面获得一定的经验。

3. 实验步骤步骤一:导入模型首先,我需要将要分析的模型导入到ANSYS软件中。

通过ANSYS提供的导入功能,我可以将CAD模型或者其他文件格式的模型导入到软件中进行后续操作。

步骤二:设置边界条件在进行仿真分析之前,我需要设置边界条件。

这些边界条件可以包括约束条件、初始条件和加载条件等。

通过设置边界条件,我可以模拟出真实工程问题中的各种情况。

步骤三:选择分析类型ANSYS提供了多种不同的分析类型,包括结构分析、流体力学分析、热传导分析等。

根据实际情况,我需要选择适合的分析类型来解决我的工程问题。

步骤四:运行仿真设置好边界条件和选择好分析类型后,我可以开始运行仿真了。

ANSYS会根据我所设置的条件,在计算机中进行仿真计算,并生成相应的结果。

步骤五:分析结果仿真计算完成后,我可以对生成的结果进行分析。

通过对结果的分析,我可以得出一些关键的工程参数,如应力分布、温度分布等。

这些参数可以帮助我评估设计的合理性和性能。

4. 实验结果在本次实验中,我成功地使用ANSYS对一个特定的工程问题进行了仿真分析。

通过分析结果,我得出了一些有价值的结论和数据。

这些数据对于进一步改进设计和解决工程问题非常有帮助。

5. 总结与展望通过本次实验,我对ANSYS软件的使用有了更深入的了解,并且积累了一定的实践经验。

在未来的工程设计和科学研究中,我将更加灵活地应用ANSYS软件,以解决更加复杂和挑战性的问题。

同时,我也会继续学习和探索其他相关的仿真软件和工具,以提高自己的技术水平。

ansys实验报告

ansys实验报告ANSYS实验报告一、引言ANSYS是一款广泛应用于工程领域的有限元分析软件,它能够模拟和分析各种结构和物理现象。

本实验旨在通过使用ANSYS软件,对一个具体的工程问题进行模拟和分析,以探究其性能和行为。

二、实验目的本次实验的主要目的是通过ANSYS软件对一个简单的悬臂梁进行分析,研究其在不同加载条件下的应力和变形情况,并进一步了解悬臂梁的力学行为。

三、实验步骤1. 准备工作:安装并启动ANSYS软件,并导入悬臂梁的几何模型。

2. 材料定义:选择适当的材料,并设置其力学性质,如弹性模量和泊松比。

3. 约束条件:定义悬臂梁的边界条件,包括支撑点和加载点。

4. 加载条件:施加适当的力或压力到加载点,模拟实际工程中的加载情况。

5. 分析模型:选择适当的分析方法,如静力学分析或模态分析,对悬臂梁进行计算。

6. 结果分析:根据计算结果,分析悬臂梁在不同加载条件下的应力和变形情况,并进行比较和讨论。

四、实验结果经过计算和分析,我们得到了悬臂梁在不同加载条件下的应力和变形情况。

在静力学分析中,我们观察到加载点附近的应力集中现象,并且应力随着加载的增加而增大。

在模态分析中,我们研究了悬臂梁的固有频率和振型,并发现了一些共振现象。

五、讨论与分析根据实验结果,我们可以得出一些结论和讨论。

首先,悬臂梁在加载点附近容易发生应力集中,这可能导致结构的破坏和失效。

因此,在实际工程中,我们需要采取适当的措施来减轻应力集中的影响,如增加结构的刚度或改变加载方式。

其次,悬臂梁的固有频率和振型对结构的稳定性和动态响应有重要影响。

通过模态分析,我们可以确定悬臂梁的主要振动模态,并根据需要进行结构优化。

六、结论通过本次实验,我们成功地使用ANSYS软件对一个悬臂梁进行了模拟和分析。

通过对悬臂梁的应力和变形情况的研究,我们深入了解了悬臂梁的力学行为,并得出了一些有价值的结论和讨论。

在实际工程中,这些研究结果可以为设计和优化结构提供参考和指导。

ANSYS实验分析报告

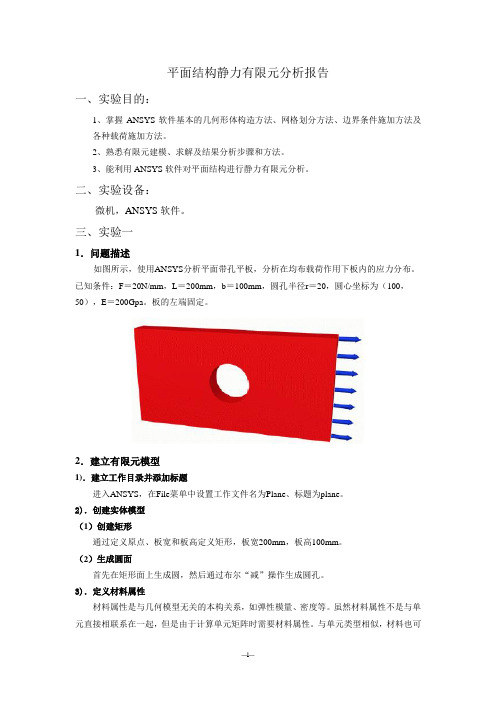

ANSYS实验分析报告(张刚机电研1005班)ANSYS实验分析报告(张刚机电研1005班)实验一 ANSYS软件环境1.问题描述如图所示,使用ANSYS分析平面带孔平板,分析在均布载荷作用下板内的应力分布。

已知条件:F=20N/mm,L=200mm,b=100mm,圆孔半径r=20,圆心坐标为(100, 50),E=200Gpa。

板的左端固定。

图1-1 带孔平板模型示意图实例类型:ANSYS结构分析分析类型:线性静力分析单元类型:PLANE822.实验内容图1-2 有限元模型图图1-3 载荷与约束图图1-4 模型变形图图1-5 等值线位移图由上图可知模型从左至右位移量逐渐递增,与实际情况符合。

图1-6 等值应力图从上可知,圆孔的上下端点应力最大,与实际情况符合,证明ANSYS分析正确。

3.实验命令记录ANSYS命令流如下:/BATCH/COM,ANSYS RELEASE 12.0.1UP20090415 14:37:48 03/15/2011 /TITLE,plane/PREP7ET,1,PLANE82KEYOPT,1,3,3KEYOPT,1,5,0KEYOPT,1,6,0R,1,20, MPTEMP,,,,,,,,MPTEMP,1,0MPDATA,EX,1,,200000 MPDATA,PRXY,1,,0.3BLC4,0,0,200,100CYL4,100,50,20ASBA, 1, 2FINISH/SOLFINISH/PREP7AESIZE,ALL,20,MSHKEY,0CM,_Y,AREAASEL, , , , 3CM,_Y1,AREACHKMSH,'AREA'CMSEL,S,_YAMESH,_Y1CMDELE,_YCMDELE,_Y1CMDELE,_Y2SAVEFINISH/SOLFLST,2,1,4,ORDE,1FITEM,2,4/GODL,P51X, ,ALL,FLST,2,1,4,ORDE,1FITEM,2,2/GOSFL,P51X,PRES,-1,/STATUS,SOLUSOLVEFINISH/POST1PLDISP,1 PLDISP,0/EFACET,1 PLNSOL, U,SUM, 0,1.0 /EFACET,1 PLNSOL, S,EQV, 0,1.0 PLNSOL,U,X ANCNTR,10,0.5/EFACET,1 PLNSOL, S,EQV, 0,1.0 SAVEFINISH! /EXIT,ALL实验二 坝体的有限元建模及应力应变分析1.问题描述计算分析模型如图所示,分析坝体的应力、应变。

ansys实验强度分析报告

ansys有限元强度分析一、实验目的1 熟悉有限元分析的基本原理和基本方法;2 掌握有限元软件ANSYS的基本操作;3 对有限元分析结果进行正确评价。

二、实验原理利用ANSYS进行有限元静力学分析三、实验仪器设备1 安装windows XP的微机;2 ANSYS11.0软件。

四、实验内容与步骤1 熟悉ANSYS的界面和分析步骤;2 掌握ANSYS前处理方法,包括三维建模、单元设置、网格划分和约束设置;3掌握ANSYS求解和后处理的一般方法;4 实际应用ANSYS软件对六方孔螺钉头用扳手进行有限元分析。

五、实验报告1)以扳手零件为例,叙述有限元的分析步骤;答:(1)选取单元类型为92号;(2)定义材料属性,弹性模量和泊松比;建立模型。

先生成一个边长为0.0058的六边形平面,再创建三条线,其中z向长度为0.19,x向长度0.075,中间一段0.01的圆弧,然后把面沿着三条线方向拉伸,生成三维实体1如题中所给形状,只是手柄短了0.01;把坐标系沿z轴方向平移0.01,再重复作六边形面,拉伸成沿z轴相反方向的长为0.01的实体2;利用布尔运算处理把实体1和2粘接成整体。

(4)划分网格。

利用智能网格划分工具划分网格,网格等级为4级。

(5)施加约束。

在扳手底部面上施加完全约束;(6)施加作用力。

在实体2的上部面上施加344828pa(20/(0.01*0.0058))的压强,在实体2的下部面的临面上施加1724138pa(100/0.01/0.0058)的压强;(7)求解,进入后处理器查看求解结果,显示应力图。

2)对扳手零件有限元分析结果进行评价;答:结果如图所示:正确的显示出了受力的最大位置及变形量,同时给出了各处受力的值,分析结果基本正确,具有一定的参考意义。

六、回答下列思考题1.什么是CAE技术?答:CAE是包括产品设计、工程分析、数据管理、试验、仿真和制造的一个综合过程,关键是在三维实体建模的基础上,从产品的设计阶段开始,按实际条件进行仿真和结构分析,按性能要求进行设计和综合评价,以便从多个方案中选择最佳方案,或者直接进行设计优化。

ANSYS实验

平面结构静力有限元分析报告一、实验目的:1、掌握ANSYS软件基本的几何形体构造方法、网格划分方法、边界条件施加方法及各种载荷施加方法。

2、熟悉有限元建模、求解及结果分析步骤和方法。

3、能利用ANSYS软件对平面结构进行静力有限元分析。

二、实验设备:微机,ANSYS软件。

三、实验一1.问题描述如图所示,使用ANSYS分析平面带孔平板,分析在均布载荷作用下板内的应力分布。

已知条件:F=20N/mm,L=200mm,b=100mm,圆孔半径r=20,圆心坐标为(100,50),E=200Gpa。

板的左端固定。

2.建立有限元模型1).建立工作目录并添加标题进入ANSYS,在File菜单中设置工作文件名为Plane、标题为plane。

2).创建实体模型(1)创建矩形通过定义原点、板宽和板高定义矩形,板宽200mm,板高100mm。

(2)生成圆面首先在矩形面上生成圆,然后通过布尔“减”操作生成圆孔。

3).定义材料属性材料属性是与几何模型无关的本构关系,如弹性模量、密度等。

虽然材料属性不是与单元直接相联系在一起,但是由于计算单元矩阵时需要材料属性。

与单元类型相似,材料也可以定义多个,本问题只有一种材料,因此只需定义一种材料,而且只需定义弹性模量和泊松比,EX=200000MPa,PRXY=0.3。

需要注意,长度的单位为mm,那么这里的单位应设置为MPa。

4).划分网格(1)选择单元对于任何分析,必须在单元类型库中选择一种或者多种合适的单元类型。

对于本问题选择Plane82单元。

PLANE82单元有8个节点,每个节点有2个自由度,分别为x和y方向的平移,既可用作平面单元,也可以用作轴对称单元。

此单元具有一致位移形状函数,能很好地适应曲线边界。

(2)定义单元实常数有限单元的几何特性,不能仅用其节点的位置充分表达,这时需要提供一些实常数来补充几何参数。

本问题所用单元类型为带厚度平面应力分析,因此分析类型设定为Plane strs w/thk类型,设置单元厚度为20mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ansys实验报告

(本答案仅供参考,如发现有错误,希望大家给予指正!)

实验一

A、算出的最大位移与最小位移各是多少?算出的最大应力与最小

应力各是多少?

答:1)、最大位移:mm

⨯

=

.0-

346

10

DMX3

最小位移:mm

⨯

DMN3

.0-

=

10

268

2)、最大应力:KPa

=

.0⨯

SMX9

10

272

最小应力:KPa

SMN9

=

.0⨯

10

113

B、建模时作了哪些简化?为什么能做这些简化?

1部分进行建模、答:1)、建模时只取空心受压球体过球心截面的

4

应力分析和应变分析;

2)、由于球体为空间对称几何体,而且内部受压时受力均匀,所以球体各个部分的应力应变均与同一球面内其他位置

1部分即可知道其他相同。

因此只需求解出过球心截面的

4

部分的应力应变情况。

实验二

A、算出的最大应力与最小应力各是多少?图示最大应力的位置。

答:1)、最大应力:KPa

=

SMX8788

最小应力:KPa

=

.0

SMN557148

2)、最大应力位置:见附图

B、简述有限元分析在机械设计中的作用。

答:1,增加设计功能,借助计算机分析计算,确保产品设计的合理性,减少设计成本;

2,缩短设计和分析的循环周期;

3,CAE分析起到的“虚拟样机”作用在很大程度上替代了传统设计中资源消耗极大的“物理样机验证设计”过程,虚拟样

机作用能预测产品在整个生命周期内的可靠性;

4,采用优化设计,找出产品设计最佳方案,降低材料的消耗或成本;

5,在产品制造或工程施工前预先发现潜在的问题;

6,模拟各种试验方案,减少试验时间和经费;

7,进行机械事故分析,查找事故原因。

(任选几条进行回答即可)。