货车驼峰解体自动摘钩过程

驼峰自动化概念1

2.高速区应使难行车用 7km/h 的推峰解体速度,在不利 的溜放条件下自由通过加速区,在高速区的第一坡段范 围内继续加速到容许的最大速度,然后长度的始端到二 制动位有效制动长度的末端。 注:减速区长度为二制动位有效制动长度末端到二制动 位有效制动长度始端的距离,打靶区长度是从三制动位 有效始端到打靶区末端的距离。 十.点连式驼峰溜放部分纵断面设计特点是什么? 答:1.在有利的溜放条件下,用易行车从峰顶到一制动 位有效制动长度入口时,其速度不超过容许速度 7km/h 为约束条件,进行加速区的设计。2.在不利的溜放条件 下,用难行车从峰顶溜到二制动位有效制动长度入口时, 其速度不超过容许速度 7km/h 为约束条件,进行高速区 的设计。3.减速区的坡度一般采用易行车在有利溜放条 件下的阻力当量坡,使易行车溜出高速区之后不加速。 4.打靶区的坡度一般采用 0.6%。 ~1%。 , 长度为 80~100m。 十一. 常用的调速设备有哪些?及其特点和原理 答:1.铁鞋:原理是使溜放车辆的车轮压铁鞋,迫使铁 鞋在钢轨上产生滑行,从而产生制动是车辆减速或停车; 特点:制动的大小于车辆的轴重成正比。2.减速器:原 理是利用压缩空气或车辆本省的重量来提供力使制动 夹板对溜行车辆的轮对产生侧压力而进行制动。3.减速 顶:对速度低于临界速度的车辆不起减速作用,高于临 界速度起制动作用。4.加速小车:小车向推送方向走行 时,利用小车两侧推送臂的滚轮推动车辆轮缘,使车辆 前进,达到加速车辆的目的。

调速设备的分类:1.按调速功能(减速设备、加速 设备、加减速设备)2.按制动方式分(钳夹式车辆减 速器、非钳夹式车辆减速器) 6. 驼峰自动化调速系统,分为点式调速系统,连续式 调速系统和点连式调速系统 7. 减速器制动位一般设在直线上 8. 点连式驼峰溜放部分纵断面分为加速区高速区减 速区打靶区四个坡段 9. 制动位的作用可以分为间隔制动,目的制动和调速 制动 10. 三级制动位中Ⅰ制动位设在第一分路道岔与第二 分路道岔之间;Ⅱ制动位设在每一个线束之前;Ⅲ 制动位设在调车线的头部,距离警冲标的长度不小 于 45 米;其中Ⅰ,Ⅱ制动位主要作用间隔制动和 调速制动,Ⅲ制动位主要为目的制动 11. 调车场头部的道岔一般采用 6 号双开道岔和三开道 岔,最外侧道岔可采用交分道岔和 9 号道岔,禁溜 线应采用 9 号单开道岔 12. 车流性质对驼峰设计影响较大,当空车和不满载车 所占的比重较大时,就要求峰高高些,反之,可使 峰高低些 13. 纵断面相邻坡度的竖曲线最小半径,在峰顶的推送 部分和溜放部分采用 350m;溜放部分的其它部分 采用 250m 14. 车辆自驼峰溜放时的受力分析:1.推力 2.车辆本身 的重力 3.车辆溜放阻力 4.制动力 15. 过峰车辆的分类:1.易行车(规定采用满载 60t 敞 车 C62A,总重 80t)2.中行车(规定采用满载的 50t 敞车 C50,总重 70t)3.难行车(规定采用不满载关 门窗的 50t 棚车 P50,总重 30t) 16. 驼峰的高度是指峰顶与难行线计算点之间的高差。 17. “三难” :不利条件、难行车、难行线(溜车不利 条件:车辆的基本阻力与风阻力之和为最大的溜放 条件;难行线:调车场所有溜车的线路中车辆溜放 总阻力最大的线路) 18. 驼峰的峰高应保证难行车在不利的溜放条件下能 够溜到难行线的计算点。 简答题 一.溜放车辆运行状态与坡度 i 和基本阻力 r 的关系如 何? 5. 所以当 i>r 时,车辆将加速运行;当 i=r 时,车辆以等速 运行;当 i<r 时,车辆将减速运行。 二.什么叫计算车辆?如何分类?它们各自规定的车辆 是什么? 答:1 计算车辆是指经过驼峰解体的车辆需计算其溜 放阻力,因此称为计算车辆。2 计算车辆分为:a 易行 车,规定采用满载 60t 敞车 C62A,总重为 80t(800KN) ; b 中行车,规定采用满载 50t 敞车 C50,总重为 70t (700KN) ;c 难行车,规定采用不满载关门窗的 50t 棚 车 P50,总重 30t(300KN) ; (当解体车流为重车流时难 行车为 47t,混合车流时 34t) 三.基本阻力产生的原因主要有哪些? 答:原因有 1.车轮轴颈与轴瓦间的滑动摩擦或滚柱轴 承的滚动摩擦;2.车轮踏面与轨面间的滚动摩擦;3 车轮 与轨面间的滑动摩擦;4.车辆溜行中的冲击,震动和摇摆。 答:因为车辆溜放运动方程为 dt = g, (i − ω) ∙ 10−3

经典:货车驼峰解体自动摘钩过程

探测站机房 (10㎡)

机柜

射线电缆 RF射频 读出计算机

专用分线箱

220v双路

授权查询终端 网络终端

进孔线

通信线

通信进线

磁钢线

防雷地

保护接地

2 控制台

车站集中控制与车号处理系统(CPS)将地面 识别系统(AEI设备)采集到的车辆信息传送到控制 台,控制台上的专用计算机将提取出的车号与钩计 划进行匹配,判断是否摘钩,并将摘钩指令下达单 片机1。

钩计划 服务器

车铁路车号自Βιβλιοθήκη 识别系统辆标签

发射控制 (单片机1)

无线遥控

摘钩 装置

1、铁路车号自动识别系统 2、控制台 3、单片机 4、供电设备 5、摘钩装置

1 车号自动识别

站内机房CPS系统

列检复示系统

1 磁钢线

部中央数据库

列 车

HZ—12分线箱

行

2

馈

进

磁钢线 装

方

地面天线

电

向

4

3 磁钢线

缆

首先,把两个车钩的连接处结构设计成类似电磁继电器 原理那样的结构,当列车在运行中,或者不必要摘钩的时 候,两个车钩的连接处处于锁闭状态,即电磁继电器线圈 未通电时处于断开状态称为“常开触点”的静触点位置。

其次,仍然利用货车驼峰解体自动摘钩过程中的技术。 当车列需要进行摘钩的时候,车列推至驼峰摘钩坡段,由 铁路车号自动识别系统采集车号信息,并发送至控制台进 行钩计划匹配,控制台利用单片机的无线电技术将摘钩指 令发射出去,新概念车钩利用内置单片机电路对发射指令 进行识别和译码。如果摘钩指令正是该新概念车钩储存的 信息,则接通低压电压。由于低压电压的接通,两个车钩 的连接处产生电磁效应,这时会出现所谓的“常闭触点” 的情形,两个车钩也成功实现了自动摘钩。

第一章编组站与调车驼峰

第一章 编组站与调车驼峰

溜放部分

• 加速坡:它是溜放部分中坡度最陡的一段。 目的:①加速钩车的溜放速度,提高解体作业效率; ②保证在不利的溜放顺序下,前后钩车在第1分 路道岔处有足够的时隔。 • 中间坡:位于加速坡之后的一个坡段叫中间坡(也 叫制动坡)。 • 道岔区段坡:中间坡之后为道岔区段坡。 • 编组线坡:调车场的每条编组线,在其三分之二的 长度内,顺溜车方向应有不大于1.5‰的下坡,使车 辆能够克服运行阻力以安全连挂速度溜至预定地点。

第一章 编组站与调车驼峰

三、调车驼峰分类

调车驼峰按其控制技术装备不同大致可

分为:

非机械化驼峰---采用铁鞋或手闸作为调速设 备,分路道岔则采用自动集中或在现场人工 操纵。(日解编量较低) 机械化驼峰---调速设备以车辆减速器为主, 铁鞋为辅。(3400辆/日)

第一章 编组站与调车驼峰

半自动化驼峰---在机械化驼峰的基础上,又 在调车线上增设一个或二个目的制动位,同 时增设测速、测长和半自动控制机等设备。 (人工控制出口速度)(4000辆/日) 自动化驼峰-在半自动化驼峰的基础上,增 加工业控制计算机系统和测重、测速、测长 和测气象等设备。(自动控制出口速度) (4500辆/日) ----驼峰自动化控制系统

第一章 编组站与调车驼峰

图1-7

第一章 编组站与调车驼峰

驼峰的纵断面 选择纵断面应注意以下各点 :

推送部分

推送部分的坡度应保证: (1)由一台调车机车进行推峰作业时, 将最重车列推至峰顶停车后,能再度起动; (2)推峰解体的车辆,靠近峰顶时车 钩能够压紧,以便摘钩。 根据以上要求,推送部分一般均设两个 坡段 :推送坡和压钩时,先由调车 机车将车列推向驼峰,当最前面的车组 (或车辆)接近峰顶时,(车钩压紧时) 提开车钩,过峰顶后就可以利用车辆自 身的重力,顺坡自动溜放到编组场的预 定线路上,从而可以大大提高调车作业 的效率。驼蜂一般设在调车场头部,适 合于车列的解体作业。 驼峰根据设备条件的不同,可分为 简易驼峰、非机械化驼峰、机械化驼峰、 半自动化驼峰和自动化驼峰。

驼峰调车自动化简介

组最左端车组(端组)“32”下落列(即第三列)占用11道, 这样,端组就可以留在原线路,无需牵出。达到省钩、省 线的目的。其余的二、四暂合列所在的车组借用10道,第 一列下落的车组占用9道,如表3-17所示。

(3)溜放进路的办理有单办和储存两种方式。按编组调 车作业计划人工储存钩序后,微机集中自动排列进路, 在储存和溜放过程中,能对储存进路加以修改。在储存 进路的同时,还可以办理其他调车进路。如与现车管理 系统联机,即能按其发来的调车作业计划自动储存钩序。

用发布式控制的自动化驼峰,多使用微型计算机。计算机 利用本身高速运算能力,实时地通过各种接口,将现场的 各种状态采集到机器内加工成命令输出,实现对车组速度 的控制;同时,计算机还利用它强大的逻辑功能对采集的 数据进行分析,实现对多种设备状态控制过程的监测。

(2)测重设备。 测重设备设在峰下第一分歧道岔入口前,用于测定溜

放车组重量等级(一般分为四级),通过电子计算机加工, 变成控制减速器的命令输出。

(3)测速设备。 测速设备用于测定溜放车组在减速区段的实际速度,

与车辆减速器给出的出口速度进行比较,为计算机自动控 制车辆减速器对车组施行制动或缓解提供数据。车组溜放 速度一般采用雷达进行测量。

(4)踏板。 一般在峰下测重区段装有两块踏板,作为测定车

(4)具有检错、诊断、记录、打印、报警等功 能;便于查找、分析故障,利于维修;屏幕显示 清晰明了。继续保持原有6502电气集中设备,与 微机集中设备互为替代。当微机集中发生故障后, 通过切换电路,仍可由6502电气集中进行控制。

铁路行车组织

溜放进路自动控制系统从现车管理自动化系统主机 调入解体调车作业计划通知单后,由驼峰调车长用键盘 命令指定解体车次,该车次的解体调车作业计划自动输 入溜放进路控制机储存,从而实现溜放进路自动预排。 驼峰调车长可以在溜放前和溜放中修改调车作业通知单 内的系统或进路,并按修改后的顺序开通进路。

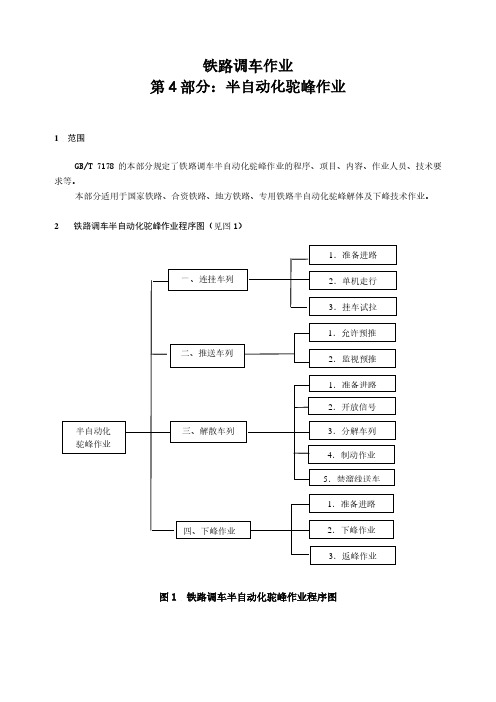

《铁路调车作业》第4部分:半自动化驼峰作业

调车长 (2)指 示下峰 连结员

②确认下峰信号(单机或牵引时除 外),向司机显示起动信号,指挥机 车下峰。

③推送车列下峰时,在车列前部瞭望,

正确及时显示信号。

④单机挂车时,接近车列下车,向司

机显示连结信号,指挥机车挂车。

四、下 峰作 业

2.下 峰作 业

(3)连 挂车辆

调车长 连结员 制动员

⑤推进挂车时,车列前部应有人瞭望, 正确及时显示十、五、三车距离信 号。

核对内 容由《站 细》规 定。

三、解 散车 列

1.准 备进 路

2.开 放信 号

( 2-1 ) 储存自 动进路

( 2-2 ) 储存半 自动进 路

( 2-3 ) 办理手 动进路

开放信 号

驼峰值班员

驼峰值班员 驼峰作业员

驼峰作业员 驼峰值班员

②将道岔手柄置于中间位置。

③按下自动按钮,确认自动表示灯点 根 据 作

(1)指 挥推峰

驼峰值班员

①根据停留车位置、车组走行性能、 难易行线、气候条件及峰上作业等 情况,正确及时操纵驼峰信号,掌 握好推峰速度,并执行逐钩抹消制 度。

②密切注视提钩和调速制动情况,根 据车组特点,随时向有关人员通报。

③根据车组溜放情况和有关人员报 告,及时发出指令;遇危及安全的 紧急情况,应立即关闭驼峰信号, 先停车后处理,未得到有关人员处 理完了的回示,不允放开放信号。

情况,及时报告驼峰值班员,危及 行

安全立即按下切断信号按钮,关闭

驼峰信号,停车处理。

①驼峰值班员根据调车作业计划和连

结员的报告,掌握作业进度,及时

关闭驼峰信号,停止推峰。

②机车车辆停妥后,驼峰值班员开通

禁溜线的道岔,开放信号,待车辆

自动化驼峰作业

(二)自动化驼峰调速方式

车辆溜放速度的自动调节和自动控 制 车辆 溜放速度的自动控制是驼峰自动化最 关键的 内容。当机车进行解体作业时,为 了保障安 全和作业的要求,必须在一定地 点设置调速 工具。其中,减速顶是一种不 需要外部能源 的,可以自动控制车辆溜放 速度的调速工具, 它安装在钢轨内侧,对 超过规定速度的车辆 进行减速。

(三)自动化驼峰作业程序

Байду номын сангаас结

驼峰自动化是铁路运输中强化编组站的有 效措施之一,也是未来编组站综合自动化 系统的重要组成之一。因此,我们有必要 对驼峰调车技术的发展历史及主要相关内 容做深入了解,同时,详细探讨其现在存 在的问题,不断开拓创新,对驼峰自动化 中存在的不足努力改进,使驼峰自动化系 统趋于完善,进而引导整个铁路运输管理 系统向更好更快的方向发展。

2.自动提钩,摘软管 自动化驼峰的提钩摘软管,一般是由电子 计算机根据调车计划等因素,计算出没一车 的脱钩点,并通过控制装置,控制机械手自 动完成提钩。提高了作业效率和安全系数。 3.溜放进路自动控制 自动化驼峰采用微机控制系统。能实现制 动储存进路命令和排列溜放进路。 4.溜放速度自动控制 溜放速度自动控制是驼峰自动化的核心。 分调速工具和控制系统两大部分。

驼峰的分类

驼峰根据设备条件的不同,可分 为:简 易驼峰、非机械化驼峰、 机械化驼峰、半 自动化驼峰和自 动化驼峰。

(一)自动化驼峰设备的组成

合理的峰高和纵断面,道岔转辙设备, 调速及相应的动力设备,各种检测设备, 实时过程控计算机系统,机车遥控或机 车信号设备,相应的供配电设备等。 1.驼峰调车机车推峰速度自动控制 自动化驼峰调车机车的推峰速度是是 通过无线电遥控装置进行自动控制。

铁路驼峰调车长、驼峰作业员有关作业规定

铁路驼峰调车长、驼峰作业员有关作业规定驼峰调车长、驼峰作业员在调车作业中要严格执行《铁路技术管理规程》、《铁路调车作业标准》等规章标准的有关规定,不得违章作业,确保驼峰调车作业安全。

一、调车作业计划调车作业计划是保证实现阶段计划的调车作业具体行动计划,是对每一项调车作业的具体行动安排,是调车有关人员行动的依据。

1.调车作业计划的编制与布置调车领导人应正确及时地编制、布置调车作业计划。

布置调车作业计划应使用调车作业通知单。

调车作业通知单按铁路局规定格式、符号及要求填写。

一批计划不超过三钩时,可用口头方式布置(中间站利用本务机车调车除外),有关人员必须复诵。

2.调车作业计划的交接调车领导人与调车指挥人要亲自交接计划,并布置作业要求和注意事项。

如因技术设备或作业条件限制,不能亲自交接的交接计划办法,按《站细》规定办理。

使用调车无线电话的车站调车作业计划布置方法按铁路局规定办理。

3.调车作业计划的传达(1)调车指挥人应亲自向司机交递调车作业计划,传达作业方法及注意事项;对其弛人员,应亲自或指派连结员进行传达。

(2)调车指挥人向调车组人员传达计划时要明确分工,布置重点注意事项,并及时听取复诵。

(3)调车人员接受调车作业计划后,按计划分工,立即上岗,做好准备及检查。

不需要立即上岗的具体要求由《站细》规定。

(4)调车指挥人确认有关人员均已了解调车作业计划后方可开始作业。

使用微机传送计划时,调车指挥人也可在打印机终端直接接受计划。

4.调车作业计划的变更(1)变更调车作业计划(指一张调车作业通知单不超过三钩时),可以口头方式传达(中间站利用本务机车调车除外),有关人员必须复诵。

超过三钩时,应重新下达书面计划。

仅变更作业方法或辆数时,不受口头传达三钩的限制,但调车指挥人必须向有关人员传达清楚,有关人员必须复诵。

(2)变更股道时,必须停车传达。

驼峰解散车辆,变更钩数、辆数、股道时可不通知司机,但变更为下峰作业或向禁溜线送车前,必须通知司机。

铁路货运悬挂式自动摘钩装置设计与运动仿真

摘 要: 基 于对现行铁路货运编组站的工作现状的分析 , 根据编组站人工摘钩 的过程及特 点, 提 出在编组站驼峰 自动化

中引入悬挂式 自动摘钩装置的设想,并用 S o l i d w o r k s 软件对该 自动摘钩装置进行 了三维设计 。基于 自 动摘钩装置的 3 D 模型 , 用A d a ms 软件对其进行运动仿真分析 , 得到 电磁吸盘重心的速度 、 加速度 、 位移曲线图。仿真结果证明该 自动摘钩 装置结构设计合理 、 运行平稳 , 能够替代人 工完成货车摘钩作业 , 从 而实现铁路 货车摘钩 自动化。 关键词 : 悬挂式 ; 编组站 ; 驼 a s o n bl a e s t r u c t u r a l d e s i g n t o b e o p e r t a e d s m o o t h l y nd a s t e dy a nd a s p e c i ll a y c a n c o m p l e t e u n c o u p l i n g o p e r ti a o n i n s t e a d o f t h e m a n u l a o p e r ti a o n , c o n s e q u e n t l y w h i c h C O l t r e l a i z e t h e ut a o m ti a o n o fr a i l w a y f r e i g h t u n c o u p l i n g .

中图 分 类 号 : T HI 6 ; U 2 9 1 . 4 文献 标 识 码 : A 文章编号 : 1 0 0 1 — 3 9 9 7 ( 2 0 1 3 ) 0 6 — 0 2 1 5 — 0 3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

控 制 台

单 片 机 1

无 线 发 射

无 线 接 收

单 片 机 2

电机 控制 电路

控制台发出的摘钩指令包括车号和启动电动机两部分,以单片机1作为核心控 制的无线电发射装置,将摘钩指令发射出去;以单片机2作为核心控制的基于传 统车钩的自动摘钩装置的接收电路接到摘钩指令后,经过解调和译码等程序, 如果车号与自动摘钩装置中储存的车号吻合,电动机就会启动。

其基本原理如下:

首先,把两个车钩的连接处结构设计成类似电磁继电器 原理那样的结构,当列车在运行中,或者不必要摘钩的时 候,两个车钩的连接处处于锁闭状态,即电磁继电器线圈 未通电时处于断开状态称为“常开触点”的静触点位置。 其次,仍然利用货车驼峰解体自动摘钩过程中的技术。 当车列需要进行摘钩的时候,车列推至驼峰摘钩坡段,由 铁路车号自动识别系统采集车号信息,并发送至控制台进 行钩计划匹配,控制台利用单片机的无线电技术将摘钩指 令发射出去,新概念车钩利用内置单片机电路对发射指令 进行识别和译码。如果摘钩指令正是该新概念车钩储存的 信息,则接通低压电压。由于低压电压的接通,两个车钩 的连接处产生电磁效应,这时会出现所谓的“常闭触点” 的情形,两个车钩也成功实现了自动摘钩。

编组站在铁路运输过程中担负着大量的货

物列车的解编作业,堪称“货物列车的制造工厂”。

目前,编组站大部分作业已经实现了自动化,但是在

解体作业中采用的还是人力摘钩,每个编组站需要较

多的工作人员,而且存在一定的安全隐患。

将人力摘钩改造为自动摘钩,将可提高编 组站解编能力和劳动生产率、保障调车作业安 全、减轻调车人员劳动强度及改善劳动条件。 所以,进行驼峰解体自动摘钩过程设计是非常 有必要的。

本设计基于传统车钩的结构进行了简单的 改造,将提钩的手柄去除,在车钩的上方安 装了自动摘钩装置。

自动摘钩装置如下图所示:

太阳能电池阵列

蓄电池组 控制器

电动机 转轴 传动杆 传动带 钩销

车钩

无线电接收系统接收到无线信号,经过解调和译码后,

如果车号与该自动摘钩装置中储存的车号吻合,则控制电

动机转动,使连接在转轴上的传动带上升,当钩销被提到 预设的上限位时电动机停止工作,此时传动杆将钩销提起 的高度恰好使车钩处于全开位置。车钩摘开后,电动机定 时反转(如5分钟),钩销到达预设下限位停止工作(钩销

片机1。

控制台还需安装监视设备,工作人员用来监视

车辆解体情况,如果摘钩错误,及时通知司机,并

采取扑救措施。

单片机是一种集成在电路芯片,是采用超大规模集成 电路技术把具有数据处理能力的中央处理器CPU、随机存储

器RAM、只读存储器ROM、多种I∕O口和中断系统、定时器

∕计时器等功能(可能还包括显示驱动电路、脉宽调制电 路、模拟多路转换器、A∕D转换器等电路)集成到一块芯 片上构成的一个小而完善的计算机系统。具有输出、输入、 定时∕计数器、中断、串行口通信等5大基本功能。

回到原位),从而完成自动提钩。

C

太 阳 能 电 池 板

控制器

B

单 片 机 系 统 驱 动 电 路 电动机

蓄电池

基于对货车驼峰解体自动摘钩过程的设计, 提出了一种新概念车钩。所谓的新概念车钩, 就是利用电磁继电器原理和橡胶缓冲装置设计 出的可以实现自动连挂、自动摘钩,同时也省 去了像自动摘钩装置那样结构复杂的车钩。

探测站机房 (10㎡) 机柜 读出计算机 220v双路

网络终端

专用分线箱

进孔线

通信线

防雷地 磁钢线 保护接地

通信进线

车站集中控制与车号处理系统(CPS)将地面 识别系统(AEI设备)采集到的车辆信息传送到控制 台,控制台上的专用计算机将提取出的车号与钩计

划进行匹配,判断是否摘钩,并将摘钩指令下达单

钩计划

铁路车号自动识别系统

车 辆 标 签

服务器

发射控制 (单片机1)

无线遥控

摘钩 装置

1、铁路车号自动识别系统 2、控制台 3、单片机

4、供电设备

5、摘钩装置

站内机房CPS系统

列检复示系统

1 列 车 行 进 方 向

磁钢线 HZ—12分线箱

部中央数据库

授权查询终端

2

地面天线

磁钢线 磁钢线

4

Hale Waihona Puke 3馈 装 电 缆 射线电缆 RF射频