错混料改善专案

混料专案改善报告PPT课件

(人)

長時間工作眼花

類似產品上下工單 未徹底清除後生產

不認真 沒有防呆裝 置

類似產品在相臨機器旁生產

故意混料 人員不小心混到

照明不足

空間不足無法單獨排線

沒有流程卡 區別不同產 品

類似產品在同一產線生產

生產排單類似 產品沒有避開 同一時間及產 線生產

不易辨識

(環境)

(法)

沒有固定人員生 產辨識不易

(料 )

目標:

2010 混料統計表

Site

月份

2

3

4

5

客訴端

3

2

3

3

OQ重工工時

期望改善後

Site

月份

5

6

7

8

客訴端

3

1

0

0

OQC端

4

2

1

0

客訴端賠償或重工工時

0

0

內部重工工時

0

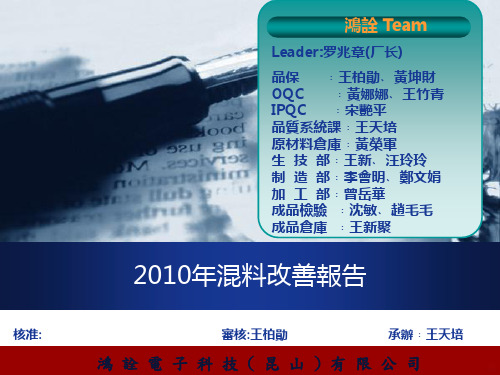

改善小組之組織架構

2020/1/14

Leader:罗兆章(厂长)

品保 ﹕王柏勛﹑黃坤財 OQC ﹕黃娜娜﹑王竹青 IPQC ﹕宋艷平 品質系統課﹕王天培 原材料倉庫﹕黃榮軍 生 技 部﹕王新﹑汪玲玲 制 造 部﹕李會明﹑鄭文娟 加 工 部﹕曾岳華 成品檢驗 ﹕沈敏﹑趙毛毛 成品倉庫 ﹕王新聚

生產排單類似產 品沒有避開同一 時間及產線生產

沒有流程卡區別 不同產品

類似產品未有不同產線區分生 產

×

ˇ

×

ˇ

環 境

照明不足

空間不足無法單 獨排線

×

×

2020/1/14

改 善 項 目 之 不 良 原 因 分 析-2

經查證我司3/29號廠內110170575/7600Pcs,110170577/7700Pcs同時在成 檢;同一個檢驗區檢驗﹐由于倆個產品外觀非常相似﹐相鄰檢驗人員在挑選不良品 中過程中拿著類似的產品進行補數﹐互相幫忙時沒有對產品料號核對導致檢驗后 產品放在一起混料 .

冲压引线框架混料改善专案

部门

管理办法

同一批 出货有 整箱不 同产品

换产品没换盘导致同一盘有不同产品 标签贴错导致物料与标签不符

换产品没换盘导致同一盘有不同产品 标签贴错导致物料与标签不符

冲压 此类混料不涉及冲压。 电镀 此类混料不涉及电镀。

整箱产 品对的 ,标签

错误

换产品没换框导致同一框有不同产品 标签放错导致物料与标签不符 胶框放错位置

*

1 自检:操作者对自己加工的产品进行的独立的、自主的检查。 2 互检:下道工序工作人员对上道工序的产品质量进行检查。 3 问题反馈:问题发现者将实物、标签拍照发于工作群。

1、电镀工序进行自检,发现问题立即改善。2、裁切工序 对来料进行互检,发现问题反馈给品质记录,对电镀作业 员罚款30元处理。

同一个 小胶袋 内混装 有不同 规格的

产品

换产品没换框导致同一框有不同产品 标签放错导致物料与标签不符 胶框放错位置

分选员换产品后没有先清场,再分选 包装员小包放错泡沫盒 包装员装错箱 大、小标签贴错 包装员放错栈板

部门 冲压 电镀

管理办法

此类混料不涉及冲压。 此类混料不涉及电镀。

整箱标 签和产 品都是 错误的

换产品没换框导致同一框有不同产品 标签放错导致物料与标签不符 胶框放错位置

分选员换产品后没有先清场,再分选 包装员小包放错泡沫盒 包装员装错箱 大、小标签贴错 包装员放错栈板

裁切 此类混料不涉及裁切。

分选 包装

*

混料分类 因分果类关系分析 可能造成混料的行为

部门

管理办法

同一箱 内有泡 沫盒整 盒不同

产品

泡沫盒 整盒标 签对的 ,产品

错误

换产品没换盘导致同一盘有不同产品 标签贴错导致物料与标签不符

错混料改善专案报告(一)2024

错混料改善专案报告(一)引言概述:本报告旨在分析并提出一份关于错混料改善的专案报告。

错混料是指在生产过程中,原材料或产品中混入了错误的物料或成分,这不仅给公司造成了质量问题,还可能引发安全隐患和经济损失。

因此,为了改善这一问题,本报告将从以下五个大点展开论述,包括供应链审查、员工培训、设备标准化、质量检验和供应商合作。

正文内容:1. 供应链审查1.1 审查供应商的资质和信誉1.2 确保供应商的质量管理体系1.3 配置供应链审查人员1.4 定期进行供应链审查1.5 加强与供应商的沟通和合作2. 员工培训2.1 设立培训计划和策略2.2 培训员工的质量意识2.3 提供正确的操作方法和工艺流程2.4 培养员工的团队合作能力2.5 定期评估员工培训效果3. 设备标准化3.1 确定设备的使用标准和操作规程3.2 定期进行设备维护和保养3.3 更新老旧设备并采用先进技术3.4 引入自动化和智能化设备3.5 建立设备故障排除和事故应急机制4. 质量检验4.1 制定全面的质量检验计划4.2 进行原材料的抽样和检验4.3 设立产品质量评估标准4.4 实行产品质量追溯制度4.5 强化内部质量审核和外部认证5. 供应商合作5.1 与供应商建立长期稳定的合作关系5.2 共同制定供应商绩效指标5.3 定期评估供应商表现5.4 加强供应商的培训和技术支持5.5 建立供应商间的信息共享机制总结:通过以上五个大点的详细阐述,可以看出,要改善错混料问题,公司需要在供应链审查、员工培训、设备标准化、质量检验和供应商合作等方面下功夫。

只有通过有效的管理和措施,才能减少错混料的发生,提升产品质量和公司的竞争力。

因此,我相信本报告所提出的改善方法和建议,将对公司的错混料问题产生积极和长远的影响。

混料改善报告

混料改善报告报告目的:此报告旨在对我公司生产过程中混料的质量进行分析并提出相应改进措施,以确保产品质量稳定可控,提高客户满意度和企业竞争力。

报告内容:一、混料的质量分析生产过程中,混料是影响产品质量的重要因素之一。

经过对我公司混料质量进行全面分析,发现存在以下问题:1.原材料选用不当部分原材料存在异物、杂质等问题,对产品质量造成影响。

2.混料过程中控制不严当前混料过程中,控制不够严格,人工因素干扰大,造成混料质量波动。

3.混料设备老旧部分混料设备已经使用多年,设备老化、技术陈旧,无法满足现代混料流程的需求。

二、改进措施为解决以上问题,提升混料质量,我们公司制定了以下改进措施:1.原材料质量管控加强对原材料入库和出库时的检验,杜绝带有异物、杂质等情况的原材料进入生产流程。

2.混料过程中加强自动化控制引进具备自动计量、自动搬运等技术的混料机器。

控制工人因素,降低人为操作误差。

3.淘汰老旧设备,引进新技术更新混料设备,采用更先进的混料技术,提高混合效率和产品质量。

三、实施计划以上改进措施将逐步实施。

具体包括:1.优化原材料质量管控流程,完善原材料检测标准,提高检测效率,保证原材料质量。

2.引进先进混料机器,实现自动计量、自动混合,提高混料质量和效率。

3.进行混料设备的更新换代,采用先进混料技术,提高混合效率、减少生产成本。

四、结论通过本次混料质量分析和改进措施制定,我公司将优化混料原材料选择,强化混料质量管控,提高混合精度和效率。

同时引进新技术,更新设备,保持我公司在混合技术方面的技术领先优势,以满足客户需求,提升企业竞争力。

混料的改善报告

混料的改善报告混料是我们生活中经常能遇到的一个词汇,它包括了许多不同的领域:从食品行业到建筑行业,从农业到制造业。

而混料的质量,直接关系到最终产品的品质和市场竞争力。

在这篇报告中,我们将探讨混料当前存在的问题,并提出一些改善措施,以期通过提高混料质量来促进产业的发展。

首先,让我们来看一下混料的问题所在。

在食品行业中,混料的质量对于食品的安全和口感有着重要的影响。

然而,一些不良商家为了追求利润最大化,往往采取了低成本的原料或者添加剂,导致混料中含有过多的污染物或者对人体健康有害的成分。

这种行为不仅损害了消费者的权益,也影响了整个产业的信誉。

除此之外,混料的标准化程度不高也是一个问题。

由于不同行业、不同生产环境的差异,混料的质量标准缺乏一致性,给消费者带来了困扰。

消费者在购买产品时经常会面临很多不确定性,例如:混料中成分的比例、质量控制的标准、以及成分列表的准确性等等。

由于缺乏透明的信息,消费者往往无法准确判断产品的质量,这给市场带来了一定的不稳定性。

针对混料存在的问题,我们提出以下改善措施:第一,建立严格的行业标准。

不同行业应该制定各自的混料质量标准,并且这些标准应该具有参考性和可操作性。

通过统一的标准,既可以保障产品的质量,又可以提高行业整体的竞争力。

在制定标准的过程中,应该充分考虑到科技发展的最新成果,并将这些成果融入到标准中,以推动产业的技术进步。

第二,加强监管体系。

政府应该加大对混料市场的监管力度,打击不法商家的违规行为,并对产品的质量进行严格把关。

建立健全的监测机制,对混料进行随机抽检和化验分析,及时发现问题并进行处理。

同时,加强对混料生产企业的许可和认证制度,提高企业的责任意识和品牌形象。

第三,加强行业间的合作和交流。

不同行业之间应该加强信息的共享和交流,促进合作和互利互惠。

通过合作,不同行业可以共同制定一些基础性的混料标准,提高整个产业链的质量水平。

同时,加强行业内的交流,鼓励企业之间的经验分享和技术创新,促进行业的发展。

错混料案例学习.

南昌欧菲光电技术有限公司 , 打造世界一流的照相模组制造商。

0 错混料案例学习部门:CCM-QA 报告:揭文强日期:2014.04.21南昌欧菲光电技术有限公司 , 打造世界一流的照相模组制造商。

一、错混料品质管理二、典型案例三、案例总结四、对供应商的要求 4.1、供应商学习4.2、自检并输出问题点 4.3、输出改善对策及计划 4.4、成果验收一、错 /混料品质管理一:错混料:品质管理正确作业是拦截错混料的根本。

1、此次的案例学习是针对 QC 人员的作业进行的, 让各供应商能从案例中借鉴有用的信息找到错混料改善的方向来减少错混料的问题发生。

2、规范供应商重工补料的流程南昌欧菲光电技术有限公司 , 打造世界一流的照相模组制造商。

2二、典型案例二:典型案例:OQC 环节错误案例 1-->>SMT重工品 OQC 出货时未检验,连接器用错导致终端投诉发生日期 :2014年 4月 17日案例描述:联想产线反馈连续几天产线都发现有电性不良,分析均为连接器用错导致。

原因简述:经调查为其它型号样品返拆连接器后未及时入仓, L5648A10重工时拿正好在返修台用了返拆的连接器,导致用错改善对策:1、不良品元器件拆除后由物料员统一入仓; 2、中转 Tray 用颜色管理, 防止返修品未测试性能直接入仓南昌欧菲光电技术有限公司 , 打造世界一流的照相模组制造商。

3南昌欧菲光电技术有限公司 , 打造世界一流的照相模组制造商。

4 案例 2-->>SMT机器抛料未及时处理,导致连接器用错导致产线投诉发生日期 : 2014年 3月 20日案例描述:欧菲产线反馈测试电性时发现连接器装不进去转接板,分析均为连接器用错导致。

原因简述:同一产线前一款其它家客户机种生产后抛料盘内散料处理不及时遗留产线, 造成下一款欧菲机种生产清尾时,散料收集处理时未区分确认到位导致混料。

改善对策:1. 按照《散料处理作业指导书》操作 .2. 对于 AOI 程序再次优化检测,截取连接器一端进行标准设定,实测物料与标准对比, 物体不一样则报警提示错件.二、典型案例案例 3-->>SMT OTY5F05电阻用错 260PCS ,导致整批模组全部报废发生日期 :2014年 4月 14日案例描述: OTY5F05欧菲 EOL 投入 260PCS 测试,电性不良率 100%原因简述:经调查 SMT 厂商将本应使用 10千欧的电阻,但厂商错用了 10欧电阻;整个试产环节均未经过品保改善对策:严格按厂商流程操作三、案例总结案例中的品保环节未有效监控到位存在以下:◆维修品未经品保确认,;◆试产订单由于交期问题,完全不按照流程作业,品保完全没有介入; ◆维修工作台面 5S 问题,导致混料问题。

TCL错漏混管控方案20200114

5天

是 客户现场

首次异常 客户抱怨

QE

责任单位:生产、品质

8D

3天

否

不良品

累次异常

客户再次 异常

品质经理

责任单位:生产、品质、工程、 PMC、业务

PPT

5天

是 客户现场

综合以上:后续QC部门将对策的执行,制成查检表,并利用点检表,对执行状况进

行查核,将查核的结果在召开次日的质量早会及定期周会进行检讨,并对问题点及未执

2.进行全检功能及线序测试进行管制.

品质改善图示:

任何异常的发生从根本上反映出展旺品质管控的失败,同时更加需要各部门的工作支 持及对新产品各个环节做好风险评估,发生异常后对各个环节进行风险排查,只有每个 环节管控到位、样品制作阶段产生的失败案列,在量产前逐项关闭,才能真正从根本上 解决问题。从相关细节当中去要求,才能将不良降到最低,并得到管控,从而杜绝不良 异常的发生。

2020/3/15

团队成立:

成员

岗位

各阶段分工

1D 问题描 述

2D 成立团 队

3D 临时对 策

4D 原因分 析

5D 改善措施

6D 改善执行 7D 预防措

及效果确认

施

张楠

品质经理

★

★

★

★

★

沈大亮

工程

★

★

★

★

★

★

★

★

★

郭伟

生产

★

★

★

★

★

张林

业务

★

★

★

腾飞

品质组长

★

★

★

★

★

★

★

品质改善计划:

漏加工,错混料的8D

漏加工,错混料,如何写一份客户满意的8D报告?客户很不喜欢我们写‘操作失误、人员培训、质量意识提升’等整改措施,可是又能怎么写呢?总不可能什么都上防错吧?”其实首先我也想说,不仅是你的客户不喜欢这样的8D报告,我也不喜欢人家写整改措施动不动就写“操作工质量意识不强,加强培训”,“处罚当事人300块”等等。

我在企业做质量负责人的时候,无论是我的供应商还是内部生产工程除了类似的问题,如果我SQE或过程质量工程师把这样的改进报告交给我,必然会得到我的一顿狠批。

因为把质量问题的责任推卸给操作工,要么是不负责任的应付,要么就是不懂质量管理。

因为在我的工作经历中,我所接触到的操作工,大多都是很朴实的工人。

确实有刁钻耍滑的,但是少之又少。

所以上述例子中的问题,无不可以从管理制度和方法上查找原因。

01先说说外观缺陷一般说来,外观缺陷都是需要百分之百目测检验的,确实容易造成漏检的情况。

但是还是可以从下面几个方面去查找原因和制定改进措施的。

——外观检验标准是否具体、是否清晰、是否和顾客达成了一致。

有些企业的外观标准上仅简单写了“无飞边毛刺、无磕碰伤”。

但是在现场操作时,操作工和生产管理人员又认为“无磕碰伤是不可能的”,因而就按照自己的理解去掌握一个模糊的标准。

规范的做法是,把产品按照功能面,逐一根据可能的缺陷确定可以接受的标准和不能接受的标准。

然后以图文并茂的形式描述清楚。

标准应清晰、易懂、没有歧义,而且是现实可行的。

杜绝模糊的“外观标准参见限度样件”。

如果有限度样件,也要有文字说明,限度样件是哪个方面哪个缺陷的限度样件,是缺陷样件还是合格样件,缺陷和合格的判定条件是什么,一定要说明清楚。

——外观标准是否已经清晰、明确地培训传达到员工。

杜绝笼统地说培训不到位,而仅仅就事论事在这个缺陷上培训这个员工,而同类的事情下次在另一个工位就另外一个问题又可能重复发生。

如果是员工培训方面整改,一定从培训方法、培训流程、培训后考核方法、新员工上岗初期的互检和师傅陪伴等角度,在工作方法上和流程制度上找原因,加以整改,杜绝下次类似的事情发生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、組裝上線測試時發現: MT站位网口速率为100M,实际要求速率应为千兆速率, 经工程分析为SMT贴片元件R154位置电阻错件*30pcs 不良比例0.75%, R154位置 BOM要求规格:07092313 1.3KΩ*1%

实际使用错误规格: 07091321

75Ω*1%

(發生日期: 2016.4.24 )

B級 C級 D级

200 100 0

一个月累计5笔错混料巡线问题 一个月累计8笔错混料巡线问题 触犯1次/月错混料异常

100 200 两个大过(600),并解雇

上線物料導入IT系統化管理

一、組織會議討論

1.資訊以SMT工令、主件料號、物料號、站別為依據,協助提供優化系統( 完成日期:6/30) 2.待系統提供後,先行小批量驗證(完成日期:7/1) 3.優化OK後全面導入上料掃描防錯系統(計劃完成日期:7/15)

錯混料專案項目計劃

NO. 項目 1 2 3 4 5 6 7 8 9 成立專案小組 制定專案計劃 人員基礎知識技能提升 错混专项改进点检checklist(V3.1)技能培訓 三按兩遵守技能培訓 LCR測量培訓 IT系統掃描使用規範培訓 員工培訓效果確認(QA組長、產線組長共同考 核),考核不合格人員調離崗位 尾數物料管理規範,IPQC落實監控 日期 WK18 WK19 WK20 WK21 WK22 WK23 WK24 WK25 WK26

10 現場錯混料稽核

11 現場上料防呆數據核對

(完成:■ 進行中:■ 計劃:■ 持续:→)

產線操機手上料流程現場培訓

取料 記錄 留樣 量測

記錄 接料

掃描 掃描

復查

IPQC核對

人員基礎知識&三按兩遵技能提升

人員基礎知識&三按兩遵守技能現場培訓,品保單位 由培訓講師蔣林娜、王東海現場講解,生產單位由陳 繼、馬榮英講解。

錯混料潛在風險識別

經對以上兩筆錯混料發生進行根因分析,發現導致異常發生主要表現在:

一、人員違規操作,未按流程作業(尾數上料未按要求新舊料盤各取1PCS留樣) 二、尾數散料管理不善; 三、上料IT系統防呆未掃描。

錯混料快贏措施

一、人員違規操作,未按流程作業-=快贏改善 1、對於人員違規流程作業,已觸及錯混料紅線管理,立即記兩個大過,解僱處理,并永不錄用再入職,組長 受連帶責任,扣除KPI績效; 2、組織所有相關部門人員開反思檢討大會,并對全員立即現場培訓課程《三按兩遵守》、《錯混料 CHECKLIST》。

二、擬定計劃

序號 內容 開會討論優化上料掃描系 統方案 提供報告申請審批通過 開單申請掃描電腦與無線 掃描槍(各線一套) MIS上料掃描系統完成 5月7日 5月10日 5月13日 6月30日 7 月1 日 7月15日 負責人 龍新林 吳旗軍 董正偉 吳旗軍 董正偉 吳旗軍 鄧祥軟 鄧祥軟 吳旗軍 董經理 吳旗軍

1

2 3 4

5

6

安裝樣品線並試用(A9線)源自優化OK後全面導入上料掃 描防錯系統

V

Thank You

二、尾數散料管理不善-=快贏改善 1、立即對所有線體尾數散料進行排查,發現有不符合錯混料清單管控要求的,給予沒收報廢; 2、對於尾數管理清單進行完善, 并落實執行;

3、尾數物料使用前,需做規格、絲印、料號核對確認。

三、上料IT系統防呆未掃描-=快贏改善

1、生產單位接料正常掃描防呆,由產線組長監控;

2、品質2小時監控核對上料掃描數據與實際換料記錄一致性,發現不符異常反饋處理。

現場錯混料稽核

現場稽核散料、PCBA統一蒐集報廢

錯混料稽核問題點:

錯混料案例及後期預防講解(持續)

異常案例一. B315S-22模塊版滤波器錯料 異常案例二. HG659b-10 新西蘭 Spark NZ R154 1.3K錯為75R 異常案例三.F261 北京電信 HW OEM 電容100PF 錯為100NF 1.現場對異常案例原因分析,改善措施進行講解, 讓所有人員熟悉並掌握異常發生點,變於後期定向 管控。 2.後期每工單結尾時,IPQC現場跟進操機手接料狀 況,有不記錄或接料錯誤現象,現場糾正。 3.推行操作員獎懲制度,符合A/B/C/D各四個等級,

4、作業員進行尾數接料時,所有物料接料之前必須是經過測量無誤,且有測量值記錄,

才可進行接料,同時不允許一次性接兩截或以上物料,防止漏核對;

5、拋料部分chip元件一律直接廢棄,不可再次利用,主動器件(IC類/變壓器/晶振/QFN

等):密腳元器件、BGA類不可手擺料作業,其他的需要進行編帶,經過生產/IPQC確認 后再上線使用。

加維錯混料改善專案

錯混料改善小組成立

專案組長:黃成鼎

專案組成員

品質: 龍新林 蔣林娜 陳勇 王東海

生產: 董正偉 董鋼 陳繼 王愛軍 馬榮英 工程: 吳旗軍 李偉 鐘金水 陳勝群 IT:鄧祥欽

錯混料異常案例問題描述

一、後段組裝測試CBT工站GSM功能失效,經PE工程師分析為Z8601位置濾波器錯件, 正確(絲印為9MB)料號:13010474錯用成(絲印為9N8)料號:13010570. (發生日期:2016.4.16)

培訓內容及培訓簽到記錄

尾數物料管理規範,IPQC落實監控

1、召集所有組長進行會議宣導,產線作業員進行尾數接料時,針對不同工令物料不可以 隨意挪用,尾數的外包裝標籤必須與實物一起走,且巡檢/IPQC確認物料時進行核查;

2、產線收尾后所有剩餘物料(R,C)給予報廢處理;

3、產線進行尾數接料時,尾數料號標籤上無工令、料號嚴禁使用;