错混料改善专案报告ppt课件

合集下载

混料专案改善报告PPT课件

(人)

長時間工作眼花

類似產品上下工單 未徹底清除後生產

不認真 沒有防呆裝 置

類似產品在相臨機器旁生產

故意混料 人員不小心混到

照明不足

空間不足無法單獨排線

沒有流程卡 區別不同產 品

類似產品在同一產線生產

生產排單類似 產品沒有避開 同一時間及產 線生產

不易辨識

(環境)

(法)

沒有固定人員生 產辨識不易

(料 )

目標:

2010 混料統計表

Site

月份

2

3

4

5

客訴端

3

2

3

3

OQ重工工時

期望改善後

Site

月份

5

6

7

8

客訴端

3

1

0

0

OQC端

4

2

1

0

客訴端賠償或重工工時

0

0

內部重工工時

0

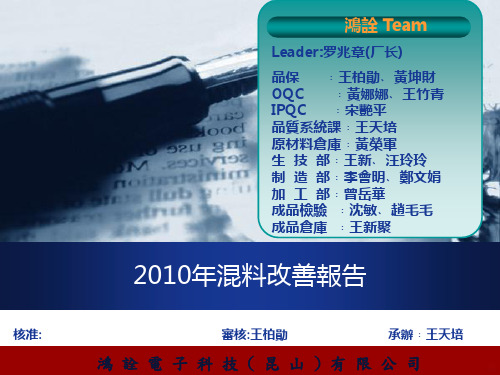

改善小組之組織架構

2020/1/14

Leader:罗兆章(厂长)

品保 ﹕王柏勛﹑黃坤財 OQC ﹕黃娜娜﹑王竹青 IPQC ﹕宋艷平 品質系統課﹕王天培 原材料倉庫﹕黃榮軍 生 技 部﹕王新﹑汪玲玲 制 造 部﹕李會明﹑鄭文娟 加 工 部﹕曾岳華 成品檢驗 ﹕沈敏﹑趙毛毛 成品倉庫 ﹕王新聚

生產排單類似產 品沒有避開同一 時間及產線生產

沒有流程卡區別 不同產品

類似產品未有不同產線區分生 產

×

ˇ

×

ˇ

環 境

照明不足

空間不足無法單 獨排線

×

×

2020/1/14

改 善 項 目 之 不 良 原 因 分 析-2

經查證我司3/29號廠內110170575/7600Pcs,110170577/7700Pcs同時在成 檢;同一個檢驗區檢驗﹐由于倆個產品外觀非常相似﹐相鄰檢驗人員在挑選不良品 中過程中拿著類似的產品進行補數﹐互相幫忙時沒有對產品料號核對導致檢驗后 產品放在一起混料 .

混料改善报告

混料改善报告报告目的:此报告旨在对我公司生产过程中混料的质量进行分析并提出相应改进措施,以确保产品质量稳定可控,提高客户满意度和企业竞争力。

报告内容:一、混料的质量分析生产过程中,混料是影响产品质量的重要因素之一。

经过对我公司混料质量进行全面分析,发现存在以下问题:1.原材料选用不当部分原材料存在异物、杂质等问题,对产品质量造成影响。

2.混料过程中控制不严当前混料过程中,控制不够严格,人工因素干扰大,造成混料质量波动。

3.混料设备老旧部分混料设备已经使用多年,设备老化、技术陈旧,无法满足现代混料流程的需求。

二、改进措施为解决以上问题,提升混料质量,我们公司制定了以下改进措施:1.原材料质量管控加强对原材料入库和出库时的检验,杜绝带有异物、杂质等情况的原材料进入生产流程。

2.混料过程中加强自动化控制引进具备自动计量、自动搬运等技术的混料机器。

控制工人因素,降低人为操作误差。

3.淘汰老旧设备,引进新技术更新混料设备,采用更先进的混料技术,提高混合效率和产品质量。

三、实施计划以上改进措施将逐步实施。

具体包括:1.优化原材料质量管控流程,完善原材料检测标准,提高检测效率,保证原材料质量。

2.引进先进混料机器,实现自动计量、自动混合,提高混料质量和效率。

3.进行混料设备的更新换代,采用先进混料技术,提高混合效率、减少生产成本。

四、结论通过本次混料质量分析和改进措施制定,我公司将优化混料原材料选择,强化混料质量管控,提高混合精度和效率。

同时引进新技术,更新设备,保持我公司在混合技术方面的技术领先优势,以满足客户需求,提升企业竞争力。

错混料改善专案

等级 A級 奖惩项目 奖励等级说明 一个月发现20 笔错混料巡线问 题或2笔错混料异常 一个月发现15笔错混料巡线问 题或1笔错混料异常 一个月发现10 笔错混料巡线问 题 连续一个月未发现错混料事项 KPI绩效(奖金/RMB) 300 惩罚等级说明 连续一个月不触犯错混料事项 KPI绩效(罚金/RMB) 0

二、組裝上線測試時發現: MT站位网口速率为100M,实际要求速率应为千兆速率, 经工程分析为SMT贴片元件R154位置电阻错件*30pcs 不良比例0.75%, R154位置 BOM要求规格:07092313 1.3KΩ*1%

实际使用错误规格: 07091321

75Ω*1%

(發生日期: 2016.4.24 )

B級 C級 D级

200 100 0

一个月累计5笔错混料巡线问题 一个月累计8笔错混料巡线问题 触犯1次/月错混料异常

100 200 两个大过(600),并解雇

上線物料導入IT系統化管理

一、組織會議討論

1.資訊以SMT工令、主件料號、物料號、站別為依據,協助提供優化系統( 完成日期:6/30) 2.待系統提供後,先行小批量驗證(完成日期:7/1) 3.優化OK後全面導入上料掃描防錯系統(計劃完成日期:7/15)

錯混料專案項目計劃

NO. 項目 1 2 3 4 5 6 7 8 9 成立專案小組 制定專案計劃 人員基礎知識技能提升 错混专项改进点检checklist(V3.1)技能培訓 三按兩遵守技能培訓 LCR測量培訓 IT系統掃描使用規範培訓 員工培訓效果確認(QA組長、產線組長共同考 核),考核不合格人員調離崗位 尾數物料管理規範,IPQC落實監控 日期 WK18 WK19 WK20 WK21 WK22 WK23 WK24 WK25 WK26

二、組裝上線測試時發現: MT站位网口速率为100M,实际要求速率应为千兆速率, 经工程分析为SMT贴片元件R154位置电阻错件*30pcs 不良比例0.75%, R154位置 BOM要求规格:07092313 1.3KΩ*1%

实际使用错误规格: 07091321

75Ω*1%

(發生日期: 2016.4.24 )

B級 C級 D级

200 100 0

一个月累计5笔错混料巡线问题 一个月累计8笔错混料巡线问题 触犯1次/月错混料异常

100 200 两个大过(600),并解雇

上線物料導入IT系統化管理

一、組織會議討論

1.資訊以SMT工令、主件料號、物料號、站別為依據,協助提供優化系統( 完成日期:6/30) 2.待系統提供後,先行小批量驗證(完成日期:7/1) 3.優化OK後全面導入上料掃描防錯系統(計劃完成日期:7/15)

錯混料專案項目計劃

NO. 項目 1 2 3 4 5 6 7 8 9 成立專案小組 制定專案計劃 人員基礎知識技能提升 错混专项改进点检checklist(V3.1)技能培訓 三按兩遵守技能培訓 LCR測量培訓 IT系統掃描使用規範培訓 員工培訓效果確認(QA組長、產線組長共同考 核),考核不合格人員調離崗位 尾數物料管理規範,IPQC落實監控 日期 WK18 WK19 WK20 WK21 WK22 WK23 WK24 WK25 WK26

质量改善专案PPT模板

防止外箱标 签错误

线贴外箱标签;或者扫描最小包装实现SN条码与外箱,关联信息并核对一致 性;

OK

2、最小包装标签与外箱标签LINK,核对对比扫描后允许进行“入库”状态; OK

1、最小包装SN条码化,

OK

第三层

防止最小包 装错混料

2、实现在线打印最小标签(也可以采取离线方式,但是需要管控标签数量)

Ok

IQC来料 内部制程 入库检验 出货检验 客户端

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

02改善小组组织架构

组长:张杰 副组长:陈生国

SQE 边超 王一龙

分条/原 材料仓

周志成

模切 孙新泉

模切手工

孙新泉 王晓娟 罗金艳

2019年10月质量问题 改善专案研讨

目

录 01

设专备案及的模主治题具&的目保标养

Contents

不改合善格小品组M组RB织的架处构理 02

03 本月案例探讨与分享

五层防护网执行与落实 04

05

经验交流与总结

01专案的主题&目标

《混料预防措施》PPT课件

7

出错料预防措施

成品仓管员依据业务提供的出货清单从仓库中取出产

,将其移至出货区域(放置产品到出货区域时必须将 贴有料号的纸箱面统一放置在正前面,方便进行第二次核 对外箱标示),通知OQC出货抽检。

OQC检验员对产品抽样检查,并取样进行相关功能测 试,测试完成后必须進行第二次确认外箱标示料号与出货 清单料号是否一致,确认OK后通知仓库打包人员打包出 货,以此杜绝出错料的情况发生。

2 系列产品生产流程图

原材料领料

注塑(冲压)零件生产 托外加工(电镀/喷漆) 托外加工(电镀/喷漆)

组装车间领料生产

QC全检

QA抽检

包装入库/出货

3 原材料、零件生产混料预防措施

原材料仓库保管员在原材料出库时必须严格按照原材料 使用清单发料,注塑、冲压车间领料人员进行详细核对后签 字确认,杜绝原材料领错可能引起的材料使用错误情况发生。

检验完一组产品后必须将工作台面不良品盒清理干净,将全检OK的产品 放置在待定区域后方可进行下一组产品的检验,该工作由QC组长负责监督。

QA抽检时按照当天出货清单尽量将待定区同一种产品在一定时间内全部 抽检完,统一移到包装台(包装台上只放置一种规格的产品)将抽检不良 品清理干净后后再取样其他规格的产品抽检。

零件生产的首件检验时,IPQC必须对产品的尺寸、材 质根据图纸进行一一核对,确认OK后方可进行批量生产。

生产部在安排生产时相似的产品不能安排在相邻的机 台上生产,避免相似产品在生产过程中混料。

生产完一种产品后车间主任必须监督作业员将机台做 一次彻底的清理、清扫并及时将已经生产OK的产品移至待 检区,方便IPQC及时确认,待确认OK后第一时间按照标示 入库。

展台设计

编辑:cvdfbgnyhtt993456

混料预防措施.ppt ppt课件

检验完一组产品后必须将工作台面不良品盒清理干净,将全检OK的产品 放置在待定区域后方可进行下一组产品的检验,该工作由QC组长负责监督。

QA抽检时按照当天出货清单尽量将待定区同一种产品在一定时间内全部 抽检完,统一移到包装台(包装台上只放置一种规格的产品)将抽检不良 品清理干净后后再取样其他规格的产品抽检。

需要凑零的产品由包装员从成品仓库领出交由QA针对产品料号和质量的 确认OK后由QA凑零放置在包装台,通知包装人员包装。

包装人员包装时按照QA检验放置的区域(一般包装台上都只有一种产 品)点数包装,在封箱前需要有QA的再次确认(内箱标示与实物,外箱标 示与内箱标示是否一致),确认OK后封箱,以此杜绝混料以及外箱与内箱 标示不一致的不良情形发生。

5 混料预防措施.ppt

生产计划员在排单时必须将相似的产品尽量分车间生产; 针对特殊情况下相似产品确实不能分车间生产时,车间主任排线也 必须将相似产品安排在相隔较远的生产线生产,待一种产品生产完毕 作业员彻底清理生产线后再排另外种产品生产。 产品投入生产前,IPQC必须根据生产随工单上产品料号对照图纸 对作业员生产的8只样品进行首件确认,确认无误后通知车间作业员 生产。

混料预防措施.ppt

编辑:cvdfbgnyhtt993456

6 混料预防措施.ppt

QC组长在安排全检时相似的产品不能安排在相邻的两个工位全检, 且 在每个相邻的工位放置一个隔板,防止工位之间产品混料。

QC检验员在开始检验产品前必须依据成品检验作业指导书核对产品随工 单与产品实物是否一致,确认一致后方可进行全检作业

原材料领料

注塑(冲压)零件生产 托外加工(电镀/喷漆) 托外加工(电镀/喷漆)

组装车间领料生产

QC全检

QA抽检

QA抽检时按照当天出货清单尽量将待定区同一种产品在一定时间内全部 抽检完,统一移到包装台(包装台上只放置一种规格的产品)将抽检不良 品清理干净后后再取样其他规格的产品抽检。

需要凑零的产品由包装员从成品仓库领出交由QA针对产品料号和质量的 确认OK后由QA凑零放置在包装台,通知包装人员包装。

包装人员包装时按照QA检验放置的区域(一般包装台上都只有一种产 品)点数包装,在封箱前需要有QA的再次确认(内箱标示与实物,外箱标 示与内箱标示是否一致),确认OK后封箱,以此杜绝混料以及外箱与内箱 标示不一致的不良情形发生。

5 混料预防措施.ppt

生产计划员在排单时必须将相似的产品尽量分车间生产; 针对特殊情况下相似产品确实不能分车间生产时,车间主任排线也 必须将相似产品安排在相隔较远的生产线生产,待一种产品生产完毕 作业员彻底清理生产线后再排另外种产品生产。 产品投入生产前,IPQC必须根据生产随工单上产品料号对照图纸 对作业员生产的8只样品进行首件确认,确认无误后通知车间作业员 生产。

混料预防措施.ppt

编辑:cvdfbgnyhtt993456

6 混料预防措施.ppt

QC组长在安排全检时相似的产品不能安排在相邻的两个工位全检, 且 在每个相邻的工位放置一个隔板,防止工位之间产品混料。

QC检验员在开始检验产品前必须依据成品检验作业指导书核对产品随工 单与产品实物是否一致,确认一致后方可进行全检作业

原材料领料

注塑(冲压)零件生产 托外加工(电镀/喷漆) 托外加工(电镀/喷漆)

组装车间领料生产

QC全检

QA抽检

IQC错混料的培训ppt

即便是凋谢,也是壮丽的凋谢。酸甜苦辣的暑假_9暑假 里发生了许多事,各有各的味道,值得慢慢品味。 “甜” 暑假刚开始,我这个“小书迷”就“投资”

某某公司 了近200元买书。书不多,却很有帮助。有巴金的

《家》,路遥的《平凡的世界》,还有曹雪芹的《红楼 梦》……老爸说我是“超级书迷”外加“花钱不眨眼”。 我却不以为然,心想:自己只不过在买书方面多花点而 已,这有什么不对?一有空,我就拿出买来的书,细细

对于来货摆放横竖分明、整齐一致的,则可采用对角 抽样法进行抽样;见上图示;如使用托盘等盛装或平 铺放置的来料,则适用此法 。

IQC来料检查常用抽样手法

11

03 角抽样法

来货若摆放在同一平面时,则可采用三角抽样法抽样; 见上图示;二中所述情况也适用此法。

04 S形抽样法

来货若摆放在同一平面时,也可采用S形抽样法抽样。 见上图示。

及时处理和确认因为漏检和误检 产生的质量问题流入下一工站, 并做好相应的记录,预防重复出 现

参考资料:《IQA进料检验规 范》,《IQC电子类&塑胶&五金 &包材进料检验标准》,《MRB 处理流程规范》,《进料检验控 制程序》,《GB/T2828-2003抽 样表》

PART 02

抽样检验的基本概念

严格按照《进料检验工作规范》 对来料的检验项目进行逐一检验, 检验合格后做好检验状态标识, 并认真做好《进料检验报告》质 量记录;及对所验物料进行称重, 并做好称重记录

检验合格的物料,将已检验完毕 的样本用原包装封好后归位,然 后在物料外箱显著位置上贴附 “PASS”标签

进料检验机构的主要工作任务

• The basic concept of sampling inspection

某某公司 了近200元买书。书不多,却很有帮助。有巴金的

《家》,路遥的《平凡的世界》,还有曹雪芹的《红楼 梦》……老爸说我是“超级书迷”外加“花钱不眨眼”。 我却不以为然,心想:自己只不过在买书方面多花点而 已,这有什么不对?一有空,我就拿出买来的书,细细

对于来货摆放横竖分明、整齐一致的,则可采用对角 抽样法进行抽样;见上图示;如使用托盘等盛装或平 铺放置的来料,则适用此法 。

IQC来料检查常用抽样手法

11

03 角抽样法

来货若摆放在同一平面时,则可采用三角抽样法抽样; 见上图示;二中所述情况也适用此法。

04 S形抽样法

来货若摆放在同一平面时,也可采用S形抽样法抽样。 见上图示。

及时处理和确认因为漏检和误检 产生的质量问题流入下一工站, 并做好相应的记录,预防重复出 现

参考资料:《IQA进料检验规 范》,《IQC电子类&塑胶&五金 &包材进料检验标准》,《MRB 处理流程规范》,《进料检验控 制程序》,《GB/T2828-2003抽 样表》

PART 02

抽样检验的基本概念

严格按照《进料检验工作规范》 对来料的检验项目进行逐一检验, 检验合格后做好检验状态标识, 并认真做好《进料检验报告》质 量记录;及对所验物料进行称重, 并做好称重记录

检验合格的物料,将已检验完毕 的样本用原包装封好后归位,然 后在物料外箱显著位置上贴附 “PASS”标签

进料检验机构的主要工作任务

• The basic concept of sampling inspection

混料预防措施ppt课件

QA抽检时按照当天出货清单尽量将待定区同一种产品在一定时间内全部 抽检完,统一移到包装台(包装台上只放置一种规格的产品)将抽检不良 品清理干净后后再取样其他规格的产品抽检。

需要凑零的产品由包装员从成品仓库领出交由QA针对产品料号和质量的 确认OK后由QA凑零放置在包装台,通知包装人员包装。

包装人员包装时按照QA检验放置的区域(一般包装台上都只有一种产 品)点数包装,在封箱前需要有QA的再次确认(内箱标示与实物,外箱标 示与内箱标示是否一致),确认OK后封箱,以此杜绝混料以及外箱与内箱 标示不一致的不良情形发生。

各制程预防混料改善报告批准:源自制作:1目录

1 2 3 4 5 6 7 8

预防改善小组成员 系列产品生产流程图 原材料、零件生产混料预防措施 托外加工(电镀/喷漆)混料预防措施 组装车间混料预防措施 QC/QA混料预防措施 出错料预防措施 结束语

2

1 改善小组成员组织架构

品保部

副總經理

制造部

资材部

業務部

零件生产的首件检验时,IPQC必须对产品的尺寸、材 质根据图纸进行一一核对,确认OK后方可进行批量生产。

生产部在安排生产时相似的产品不能安排在相邻的机 台上生产,避免相似产品在生产过程中混料。

生产完一种产品后车间主任必须监督作业员将机台做 一次彻底的清理、清扫并及时将已经生产OK的产品移至待 检区,方便IPQC及时确认,待确认OK后第一时间按照标示 入库。

3

2 系列产品生产流程图

原材料领料

注塑(冲压)零件生产 托外加工(电镀/喷漆) 托外加工(电镀/喷漆)

组装车间领料生产

QC全检

QA抽检

包装入库/出货

4

3 原材料、零件生产混料预防措施

需要凑零的产品由包装员从成品仓库领出交由QA针对产品料号和质量的 确认OK后由QA凑零放置在包装台,通知包装人员包装。

包装人员包装时按照QA检验放置的区域(一般包装台上都只有一种产 品)点数包装,在封箱前需要有QA的再次确认(内箱标示与实物,外箱标 示与内箱标示是否一致),确认OK后封箱,以此杜绝混料以及外箱与内箱 标示不一致的不良情形发生。

各制程预防混料改善报告批准:源自制作:1目录

1 2 3 4 5 6 7 8

预防改善小组成员 系列产品生产流程图 原材料、零件生产混料预防措施 托外加工(电镀/喷漆)混料预防措施 组装车间混料预防措施 QC/QA混料预防措施 出错料预防措施 结束语

2

1 改善小组成员组织架构

品保部

副總經理

制造部

资材部

業務部

零件生产的首件检验时,IPQC必须对产品的尺寸、材 质根据图纸进行一一核对,确认OK后方可进行批量生产。

生产部在安排生产时相似的产品不能安排在相邻的机 台上生产,避免相似产品在生产过程中混料。

生产完一种产品后车间主任必须监督作业员将机台做 一次彻底的清理、清扫并及时将已经生产OK的产品移至待 检区,方便IPQC及时确认,待确认OK后第一时间按照标示 入库。

3

2 系列产品生产流程图

原材料领料

注塑(冲压)零件生产 托外加工(电镀/喷漆) 托外加工(电镀/喷漆)

组装车间领料生产

QC全检

QA抽检

包装入库/出货

4

3 原材料、零件生产混料预防措施

混料专案改善报告

维修及OQC判退后,工 作指令没有跟着需维修U 盘

对策&预防

1)维修专人 2)维修时工作指令需跟着实物一起

责任单位

包装区

法

没称重 1)对所有人员教育训练 2)针对漏称重人员进行书面警告 包装区

眼花 类似产品上下工单 未彻底清除后生产 新人教育训练不足 没有防呆装置 类似产品相临生产

人员不小心混到

空间不足无法单独排线 维修及OQC判 退后,工作指 令没有跟着需 维修U盘

没称重

不易辨识

来料混料

(环境)

(法)

(料 )

混料

改善与预防对策

混料矫正及预防对策 项目 问题

对策&预防

1)维修专人 2)维修时工作指令需跟着实物一起

责任单位

包装区

法

没称重 1)对所有人员教育训练 2)针对漏称重人员进行书面警告 包装区

眼花 类似产品上下工单 未彻底清除后生产 新人教育训练不足 没有防呆装置 类似产品相临生产

人员不小心混到

空间不足无法单独排线 维修及OQC判 退后,工作指 令没有跟着需 维修U盘

没称重

不易辨识

来料混料

(环境)

(法)

(料 )

混料

改善与预防对策

混料矫正及预防对策 项目 问题

错混料改善专案报告

已全部优化完成

2020/6/15

二、制作相似物料图片

改善措施

负责人 完成日期

1、由品质部根据相似物料清单进行制作 相似物料图片并注明相似物料位置及注意 事项。

一部:夏发辉 二部:李亚飞 三部:魏志鸿

2011-08-08

2、将制作好的相似物料图片下发给各生 产部门,由各个生产部粘贴在部门宣传栏 上,并对生产员工员工进行宣导,已增强 相似物料品质意识。

2020/6/15

二、团队构筑

专案组长:肖泉辉 执行干事:陈从刚

工程:一部:文兵 二部:刘林峰 三部:冯美忠

2020/6/15

生产:一部:王俊/胡兴春 二部:杜明圣/苏华明 三部:葛引航/魏 华

品质主管:一部:夏发辉 二部:李亚飞 三部:魏志鸿

一、模具上进行优化,在产品印字以便识别

改善措施

1、由品质部提供相似物料清单,

2011-08-18

各生产部及品 质部负责人 2011-08-18

执行状态

五、人员调查

改善措施

1、QA工程师进行不定期对作业人员进行 稽核调查,发现作业人员不知道相似物料 的区别,将开出持续改善电子流给责任部 门处理。二次稽核调查时再发现将对责任 人进行处罚。

负责人 完成日期

各品质QA 陈从刚

2011-08-18

各生产部门负 责人

2011-08-10

3、各生产部门根据相似物料清单,在生 产相似物料之前必须挂在每条产线上,让 每个员工很清楚知道相似物料区别及注意 事项。

各生产部门负 责人

2011-08-12

2020/6/15

Hale Waihona Puke 执行状态 已执行OK三、培训相似物料区别

改善措施

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

陈从刚 2011-07-28

2、各生产部门及品质部负责人依照相似 各生产部及品 物料培训资料对部门生产员工进行培训考 质部负责人 核。在8月10日之前各部门必须培训完成。 2011-08-10

执行状态

2019/7/17

四、错混料控制

改善措施

1、部门负责人进行宣导,各工序在收料 或生产时发现有前工序所造成的错混料异 常发生,由发现部门通知品质部及责任部 门进行确认。确认属实品质部根据奖罚管 理规定对其责任部门开出罚款单,发现部 门将统计异常跟进状况,根据罚款单对发 现人进行奖励。

2019/7/17

二、团队构筑

专案组长:肖泉辉 执行干事:陈从刚

工程:一部:文兵 二部:刘林峰 三部:冯美忠

2019/7/17

生产:一部:王俊/胡兴春 二部:杜明圣/苏华明 三部:葛引航/魏 华

品质主管:一部:夏发辉 二部:李亚飞 三部:魏志鸿

一、模具上进行优化,在产品印字以便识别

改善措施

1、由品质部提供相似物料清单,

2011-08-18

各生产部及品 质部负责人 2011-08-18

执行状态五、人员调查Fra bibliotek改善措施

1、QA工程师进行不定期对作业人员进行 稽核调查,发现作业人员不知道相似物料 的区别,将开出持续改善电子流给责任部 门处理。二次稽核调查时再发现将对责任 人进行处罚。

负责人 完成日期

各品质QA 陈从刚

2011-08-18

错混料改善专案报告

一、背景:

华为生产采购各物料专家团共发生61起错混料事 件,造成大量单板、模块的返工、报废,甚至从市场召 回整改,给华为公司生产和交付带来了极为恶劣的影响, 遭到了华为内部众多部门的强烈投诉和抱怨!

2019/7/17

目录:

1、 问题描述 2、 小组团队构筑 3、 改善措施及执行状况

已全部优化完成

2019/7/17

二、制作相似物料图片

改善措施

负责人 完成日期

1、由品质部根据相似物料清单进行制作 相似物料图片并注明相似物料位置及注意 事项。

一部:夏发辉 二部:李亚飞 三部:魏志鸿 2011-08-08

2、将制作好的相似物料图片下发给各生 产部门,由各个生产部粘贴在部门宣传栏 上,并对生产员工员工进行宣导,已增强 相似物料品质意识。

2、由品保部陈从刚提相似物料编码零件 增加图号区分PCN申请给客户华为进行评 审确认。

负责人 完成日期

一部:夏发辉 二部:李亚飞 三部:魏志鸿 2011-06-20

陈从刚 2011-07-01

执行状态

3、通过后工程部针对相似物料清单进行 优化图纸,模具部根据图纸进行更改。

一部:文兵

二部:刘林峰

三部:冯美忠 2011-07-26

执行状态 持续执行

2019/7/17

--- END --Thanks!

2、依照我司物料标识作业规范书、相似 物料管控办法进行制定《错混料 CHECKLIST》,每月由QA工程师按照 《错混料CHECKLIST》对相关部门进行 稽核,针对稽核出来的不符合事项进行通 报,发现一项扣当月部门主管绩效2分, 严格要求各部门依照文件进行作业。

2019/7/17

负责人 完成日期

各生产部门负 责人

各生产部门负 责人

2011-08-10

3、各生产部门根据相似物料清单,在生 产相似物料之前必须挂在每条产线上,让 每个员工很清楚知道相似物料区别及注意 事项。

各生产部门负 责人

2011-08-12

2019/7/17

执行状态 已执行OK

三、培训相似物料区别

改善措施

负责人 完成日期

1、由于品保部陈从刚制作相似物料培训 资料。