L·a·b·色度系统评估硫酸镍斑贴试验结果分析

硫酸镍分析方法 Microsoft Word 文档

青岛申科机电有限公司

镍离子分析方法

一、分析需要试剂材料

分析用药剂规格

氨水(28%)AR;ρ=0.91g/ml;

A标准溶液EDTA-0.05mol

B指示剂1:100

二、分析方法

具体操作,准确移取镀液5ml,移入250ml锥形瓶中,加水50ml摇均,加入5ml浓氨水及少量的B指示剂少许约0.2g;用A标准溶液滴定至棕黄色变为紫色为终点,近终点时滴定速度要放慢,因为颜色的变换有时间延长。

(一)、硫酸镍含量计算:

NiSO4·6H2O=2.7ν1

上式:ν1代表消耗A标准滴定溶液体积,单位ml。

(二)、需要补充药剂A、B计算;

ν0=[(χ-2.7ν1)×ν2]÷400

上式:ν0代表需要补充药剂A和B的数量,单位L。

结果为正数,如果是负数无需添加。

χ可取值25-28。

ν1滴定消耗标准滴定液A体积ml。

ν2化学镍药剂总容量数值,单位L。

(制作:宋森;审核:宋森)。

硫酸镍及氢氧化镍化学分析方法修订稿

硫酸镍及氢氧化镍化学分析方法WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-高性能球形氢氧化镍生产线用硫酸镍及氢氧化镍化学分析标准方法研究课题完成单位:国家有色金属及电子材料分析测试中心课题完成人员:张丽周辉摘要本文拟定了高性能球形氢氧化镍生产线用硫酸镍及氢氧化镍化学分析方法,分别是氢氧化镍中杂质火焰原子吸收光谱法测定、硫酸镍中杂质的火焰原子吸收光谱法测定、氢氧化镍及硫酸镍中镍量的测定、氢氧化镍中的水分测定、硫酸镍中水不溶物的测定(常规水不溶物测定方法)、氢氧化镍中硫酸根的测定。

这些方法共涉及主成分Ni,添加成分Co、Zn,杂质成分Fe、Ca、Mg、Cu、Pb、Cd、水分、水不溶物、SO42-等10余种成分的分析方法,全套分析方法覆盖了氢氧化镍和硫酸镍的全部检验内容,能够满足高性能球形氢氧化镍生产线用硫酸镍及氢氧化镍的分析的需要,并具有简便、快速的优点。

关键词氢氧化镍硫酸镍原子吸收光谱法滴定法离子交换法 Ni、Co、Zn、Fe、Ca、Mg、Cu、Pb、Cd、水分、水不溶物、SO42-注:研究报告分以下六部分内容分别报告。

Ⅰ.氢氧化镍中杂质火焰原子吸收光谱法测定国家有色金属及电子材料分析测试中心张丽摘要拟定了电池原材料氢氧化镍中添加剂主成分锌、钴、及杂质钙、镁、铁、镉等的火焰原子吸收测定方法。

试验了主体镍及酸度对被测元素测定的影响,选择了最佳的仪器工作条件。

方法检出限为~μg/mL,RSD<%,回收率在%~104%。

本方法适用于氢氧化镍中杂质火焰原子吸收测定,测定范围~10%。

镍氢电池是90年代发展起来的高性能、无污染二次电池。

新型镍氢电池材料正逐步国际化,因此对镍氢电池的添加元素及杂质元素分析,越来越被人们关注。

近年来,用原子吸收法测定氢氧化镍中的添加剂及杂质元素尚未见报道,本实验采用火焰原子吸收法测定氢氧化镍中的添加剂以及杂质元素。

EDTA测定硫酸镍含量

化学分析方案硫酸镍样品的测定配制溶液:1、20%HCl溶液设原盐酸含量 X% ,需配制L mL目标20%的溶液则取纯盐酸(L×0.2)mL取浓盐酸(L×0.2)/X%加水量 L-(L×0.2/X%)例:原盐酸浓度36.5%,现需配制100mL20%的盐酸溶液,则取浓盐酸:54.80mL;加水量:45.2mL。

先用烧杯装45.2mL水,然后带上防护手套,在通风橱中打开浓盐酸试剂瓶,用量筒称取54.8mL,缓慢倒入已装水的烧杯中,边倒边搅拌,若烧杯过热则待稍微冷却后在进行盐酸的稀释,全部倒完后待冷却之后,放入细口瓶进行储存,贴上标签(备注试剂名称、浓度、配制日期、人员等)。

2、配制10% 氨水配制 V2 mL10% 氨水,原溶液取V1 mL,含量X%;则V1=V2×10%/X% V水= V2-V1例:配制100mL 10%的氨水,取V1 mL 25%氨水的体积V1=100×10%/25%=40mLV水=(100-40)mL=60mL步骤类似盐酸,操作时要带上口罩,氨水具有强挥发、刺激性。

3、配制NH3-NH4Cl缓冲溶液取NH4Cl ,加水20mL,加浓氨水35mL,用水稀释至100mL,储存于塑料试剂瓶。

4、配制铬黑T指示剂 5g/L称取铬黑T,加10mL三乙醇胺和90mL乙醇,配制溶液不宜久放,配置好的所有溶液需贴上标签,写上日期,学号,班级。

5、配制与标定:(1)乙二胺四乙酸二钠盐滴定液(0.1mol/L)称取乙二胺四乙酸二钠盐40g,加热溶于1000ml水中,冷却,摇匀。

(2)乙二胺四乙酸二钠盐滴定液(0.05mol/L)称取乙二胺四乙酸二钠盐20g,加热溶于1000ml水中,冷却,摇匀。

(3)乙二胺四乙酸二钠盐滴定液(0.02mol/L)称取乙二胺四乙酸二钠盐8g,加热溶于1000ml水中,冷却,摇匀。

标定:0.1mol/L乙二胺四乙酸二钠盐溶液,取于约800℃灼烧至恒重的基准氧化锌±,用少量水湿润,加2ml稀盐酸20%使其溶解,加水100ml,用10%氨水调至PH=7~8,加10ml氨—氯化铵(pH=10)及铬黑T指示剂,用配制好的乙二胺四乙酸二钠滴定液(0.1mol/L)滴定至溶液由紫色变为纯蓝色。

染料厂试验报告

400 600 击 第一次 45 第二次 45 穿 电 压(KV) 第三次 第四次 第五次 45 合格 班(组)长: 2008 年 03 月 19 日 试验人: 2008 年 03 月 19 日 45 45 平均值 45

结论 技术负责人: 2008 年 03 月 19 日

Ⅰ (Ω)

染料厂大检修试验 S9-1600/6.3 3相 Y,yno 容量(KVA) 电压(KV) 电流(A) 短路阻抗 (%)

Ⅱ (Ω) Ⅲ (Ω)

工程编号 1600 (6.3± 5%)/0.4 146.6/2310 4.4%

Ⅳ (Ω)

9#变 3 号变 吉林市电装变 压器厂 1995 年 7 月 950704 (mΩ) 0.565 0.569 0.580 2.645

工程名称 型号 相数 接线组别 冷却方式 直 流 电 阻 高压侧 AB BC CA 误差 (%) 分接 开关 位置 变 压 比 名 牌 变 比 Ⅰ Ⅱ Ⅲ Ⅳ Ⅴ 接 绝 缘 试 验 项目 测试部位 线 组 别 ( 或 极 性) 检 查 绝缘电阻 MΩ 及吸收 交流耐压 泄漏电流 比 R60″ 吸收比 工频 电压 时 间 直流 电压 泄漏 电流 介质 换失 角正 温度 切值 (℃) tgδ (%)

变 压 器 试 验 记 录

工程名称 型号 相数 接线组别 冷却方式 直 流 电 阻 高压侧 AB BC CA 误差 (%) 分接 开关 位置 变 压 比 名 牌 变 比 Ⅰ Ⅱ Ⅲ Ⅳ Ⅴ 接 绝 缘 试 验 项目 测试部位 线 组 别 ( 或 极 性) 检 查 绝缘电阻 MΩ 及吸收 交流耐压 泄漏电流 比 R60″ 吸收比 工频 电压 时 间 直流 电压 泄漏 电流 介质 换失 角正 温度 切值 (℃) tgδ (%)

镀镍溶液分析方法

镀镍溶液分析方法一、硫酸镍:1、取样2mL ;2、加水100mL ;3、加氨水10mL ;(为淡蓝色)4、加紫尿酸胺(M.X)指示剂数滴;5、以0.1M EDTA 溶液滴定终点:由褐色至紫色。

计算:NiSO4:=(CV ×58.69÷2-NiCL2×0.25)×4.48 (g/L)二、氯化镍(钠):1.取样2mL ;2.加水100mL ;3.加5%铬酸钾8滴;4.以0.1M 的硝酸银溶液滴定。

终点:生成的白色沉淀略带淡红色。

计算:NiCL2=CV×0.0595×1000 (g/L)NaCL=CV×0.0585×1000÷2三、硼酸:1.取样2mL ;2.加水20mL ;3.加甘露醇4g ,加热至完全溶解;4.加溴甲酚紫(B·C·P)指示剂数滴;5.以0.1M氢氧化钠溶液滴定;终点:黄绿色至灰蓝色。

计算:CV×0.06184×1000÷2 (g/L)一.NiSO4.6H2O吸1ml镀液加水50ml,1:1 三乙醇胺10ml, PH=10缓冲液10ml,紫脲酸胺指示剂少许,以0.1N 的EDTA滴定至紫罗兰色。

NiSO4.6H2O (g/L) = M * V * 262.389 – 1.1 X 氯化镍量Ni (g/L) = M * V * 58.7二.NiCl2.6H2O吸1ml镀液加水50ml,1-2滴饱和铭酸钾,以0.1NagNO3滴至砖红色. Cl— (g/L) = N * V * 35.5三.H3BO3吸1ml镀液加水10ml,加甘油混合液25ml,用0.1N的NaOH滴至溶液由淡绿色变为灰蓝色为终点.H3BO3 (g/L)=N * V * 61.8注:甘油混合液: 柠檬酸钠60g,溶于少量水中,加甘油600ml,加2g酚酞(溶于少量温热乙醇)溶液,加水至1升。

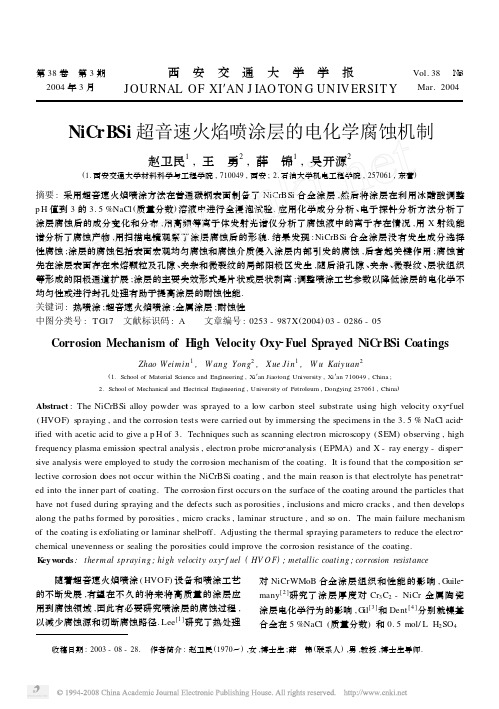

NiCrBSi超音速火焰喷涂层的电化学腐蚀机制

第38卷 第3期2004年3月 西 安 交 通 大 学 学 报J OU RNAL OF XI′AN J IAO TON G UN IV ERSIT YVol.38 №3Mar.2004NiCrBSi超音速火焰喷涂层的电化学腐蚀机制赵卫民1,王 勇2,薛 锦1,吴开源2(1.西安交通大学材料科学与工程学院,710049,西安;2.石油大学机电工程学院,257061,东营)摘要:采用超音速火焰喷涂方法在普通碳钢表面制备了NiCrBSi合金涂层,然后将涂层在利用冰醋酸调整p H值到3的3.5%NaCl(质量分数)溶液中进行全浸泡试验.应用化学成分分析、电子探针分析方法分析了涂层腐蚀后的成分变化和分布,用高频等离子体发射光谱仪分析了腐蚀液中的离子存在情况,用X射线能谱分析了腐蚀产物,用扫描电镜观察了涂层腐蚀后的形貌.结果发现:NiCrBSi合金涂层没有发生成分选择性腐蚀;涂层的腐蚀包括表面宏观均匀腐蚀和腐蚀介质侵入涂层内部引发的腐蚀,后者起关键作用;腐蚀首先在涂层表面存在未熔颗粒及孔隙、夹杂和微裂纹的局部阳极区发生,随后沿孔隙、夹杂、微裂纹、层状组织等形成的阳极通道扩展;涂层的主要失效形式是片状或层状剥离;调整喷涂工艺参数以降低涂层的电化学不均匀性或进行封孔处理有助于提高涂层的耐蚀性能.关键词:热喷涂;超音速火焰喷涂;金属涂层;耐蚀性中图分类号:TG17 文献标识码:A 文章编号:0253-987X(2004)03-0286-05 Corrosion Mechanism of High V elocity Oxy2Fuel Sprayed NiCrBSi CoatingsZhao Wei m i n1,W ang Yong2,X ue Ji n1,W u Kaiyuan2(1.School of Material Science and Engineering,Xi′an Jiaotong University,Xi′an710049,China;2.School of Mechanical and Electrical Engineering,University of Petroleum,Dongying257061,China)Abstract:The NiCrBSi alloy powder was sprayed to a low carbon steel substrate using high velocity oxy2fuel (HVOF)spraying,and the corrosion tests were carried out by immersing the specimens in the3.5%NaCl acid2 ified with acetic acid to give a p H of3.Techniques such as scanning electron microscopy(SEM)observing,high frequency plasma emission spectral analysis,electron probe micro2analysis(EPMA)and X-ray energy-disper2 sive analysis were employed to study the corrosion mechanism of the coating.It is found that the composition se2 lective corrosion does not occur within the NiCrBSi coating,and the main reason is that electrolyte has penetrat2 ed into the inner part of coating.The corrosion first occurs on the surface of the coating around the particles that have not fused during spraying and the defects such as porosities,inclusions and micro cracks,and then develops along the paths formed by porosities,micro cracks,laminar structure,and so on.The main failure mechanism of the coating is exfoliating or laminar shell2off.Adjusting the thermal spraying parameters to reduce the electro2 chemical unevenness or sealing the porosities could improve the corrosion resistance of the coating.K eyw ords:therm al sprayi ng;high velocity oxy2f uel(HV O F);metallic coati ng;corrosion resistance 随着超音速火焰喷涂(HVOF)设备和喷涂工艺的不断发展,有望在不久的将来将高质量的涂层应用到腐蚀领域,因此有必要研究喷涂层的腐蚀过程,以减少腐蚀源和切断腐蚀路径.Lee[1]研究了热处理对NiCrWMoB合金涂层组织和性能的影响,Guile2 many[2]研究了涂层厚度对Cr3C2-NiCr金属陶瓷涂层电化学行为的影响,G il[3]和Dent[4]分别就镍基合金在5%NaCl(质量分数)和0.5mol/L H2SO4收稿日期:2003-08-28. 作者简介:赵卫民(1970~),女,博士生;薛 锦(联系人),男,教授,博士生导师.中的耐蚀性进行了研究,Harvey[5]则研究了喷涂参数与镍基合金层、钴基合金层、双相不锈钢合金层以及铁基涂层的组织和耐蚀性之间的关系.不过,多数研究者只是针对一种或几种材料在一种或几种介质中的耐蚀性进行规律性研究.也有人针对涂层在腐蚀介质中的腐蚀机制进行研究,例如Souza等人观察了HVOF制备的WC-CrNi、WC/CrC-CoCr金属陶瓷涂层的腐蚀机制[6].但是,还未发现有研究金属涂层特别是NiCrBSi涂层腐蚀过程和机理的报道.本文利用全浸泡试验研究NiCrBSi喷涂层在3. 5%NaCl(质量分数,下同)水溶液中的腐蚀过程和腐蚀机理,为保证和提高涂层的耐蚀性提供理论依据.1 试验材料和方法基体材料选用低碳钢Q235,尺寸为45mm×30 mm×5mm.喷涂材料为50~76μm的镍基自熔合金粉末,其化学成分(质量分数)为:Cr5.5%, B1.5%,Si6.0%,Fe3.5%,少于1%的C,余量为Ni.碳钢试样首先经丙酮清洗去油和喷砂处理,然后采用西安交通大学焊接研究所研制的CH-2000型HVOF系统制备涂层.以丙烷作燃料气体,氧气作助燃气体,氮气为送粉气体.喷涂参数为:氧气工作压力0.55MPa,流量402.1L/min;丙烷工作压力0.35MPa,流量33.9L/min;氮气工作压力0.4 MPa,流量22L/min;喷涂距离固定为200mm.涂层厚度为0.5mm左右,部分试样表面进行打磨、抛光,其余保持原始喷涂态.为消除基体对涂层腐蚀行为的影响,真实反映涂层的耐蚀性,笔者同时还利用同种材料和制备方法喷制厚涂层,使涂层因内应力而脱落,获得了无基体的纯涂层,表面保持原始喷涂状态.用树脂涂覆涂层试样的非测试面,树脂干透后待用,无基体的涂层不作处理.将这2种试样各2个放入3.5%NaCl水溶液(用冰醋酸调整至p H=3)中,介质温度为(50±1)℃,时间为2个月.利用常规化学成分分析方法分析腐蚀前、后涂层成分的平均变化情况,利用电子探针分析浸泡试验后腐蚀介质沿涂层厚度方向上的侵入情况,用X 射线能谱分析涂层断口的成分,用ICPS-1000IV 高频等离子体发射光谱仪分析腐蚀试验结束后腐蚀液中的离子存在情况,并应用J SM25410LV扫描电镜(SEM)观察喷涂层腐蚀后的表面和横截面形貌.2 试验结果与分析2.1 腐蚀系统宏观分析经过2个月的浸泡,涂层发生腐蚀,形成少量白绿色腐蚀产物,溶液由最初的无色变成蓝绿色.利用化学成分分析方法对无基体涂层腐蚀前、后的总体成分变化情况进行分析,结果见表1.由于设备和方法的限制,未能分析出B的情况.由表1可以看出,涂层中各成分均未发生大幅度变化.这有两种可能的解释:一是喷涂层的腐蚀属于成分选择性腐蚀,但是腐蚀介质并未渗入涂层内部,涂层表面因腐蚀引起的成分变化并不能引起整体涂层的成分发生明显变化;二是镍基喷涂层在所研究介质中的腐蚀形式不属于成分选择性腐蚀,不论腐蚀介质是否侵入涂层内部,都不会引起涂层的成分发生明显变化.表1 涂层腐蚀前后的平均化学成分质量分数w/%Ni Cr Si Fe C 腐蚀前79.832 6.979 3.320 6.3000.142腐蚀后79.245 6.936 3.300 6.2520.142腐蚀前介质的组成为NaCl、醋酸和水,而浸泡试验后涂层遭受腐蚀的组分会以离子形式进入到溶液中(有些会进一步形成固体腐蚀产物).利用高频等离子体发射光谱仪,对纯涂层腐蚀后所余腐蚀液中的涂层成分所对应的离子存在情况进行半定量分析(结果见表2),发现溶液中存在涂层中除碳以外的所有元素,利用能谱仪分析涂层表面的固体腐蚀产物(结果见表3),也证实了这一点,这说明涂层中各元素都有腐蚀,所研究的涂层没有发生成分选择性腐蚀.需要指出的是,X射线衍射分析发现固体腐蚀产物多为氢氧化物,因此表3中出现了大量的氧.涂层的电化学反应为:阳极 M→M n++n e阴极 O2+2H2O+4e→4OH-总反应 4M+n O2+2n H2O→4M(OH)n表2 涂层浸泡试验后所余腐蚀介质中的离子含量元素Ni Cr B Si Fe 106×离子质量分数830.25 5.0140.0021表3 腐蚀产物的能谱分析结果元素Ni Cr Si Fe O Cl 原子分数/%25.25 2.9816.940.8651.30 2.68782 第3期 赵卫民,等:NiCrBSi超音速火焰喷涂层的电化学腐蚀机制2.2 腐蚀后涂层厚度方向上的Cl -分布涂层能否有效阻挡腐蚀介质进入涂层内部,是涂层能否有效防护基体的关键.由于涂层原始组分中不含Cl 元素,因此分析腐蚀介质中阴离子在涂层中的分布可以间接反映腐蚀介质在涂层中的侵入情况.将腐蚀浸泡后的无基体涂层试样切开,对横截面进行打磨和抛光处理,利用电子探针显微分析仪沿涂层厚度方向进行线扫描,结果见图1.图1 纯涂层腐蚀后沿厚度方向的Cl -分布 从图1可以看出,经过2个月的浸泡,腐蚀介质已经侵入涂层内部.这说明,涂层的腐蚀机理与致密金属的腐蚀机理确实不同,致密金属的腐蚀只发生在金属的表面,而涂层的腐蚀可发生在涂层的内部.涂层的耐蚀性远比不上致密金属,要想将涂层应用到腐蚀性场合,必须设法改善涂层的腐蚀行为.Cl -在涂层表层浓度高,内部浓度低,而且腐蚀介质在涂层中的分布并不连续,说明涂层并非完全浸满腐蚀介质,腐蚀介质只沿某些弯曲的腐蚀路径进行渗透.确定这些腐蚀路径,找到形成腐蚀路径的原因,就可以采取相应措施切断这些腐蚀路径,从而保证涂层的耐蚀性.2.3 涂层腐蚀后的形貌观察利用SEM 观察腐蚀后涂层(表面抛光态)的表面形貌,结果见图2.照片上白色的区域为发生腐蚀、出现腐蚀产物的区域,腐蚀产物为导电不良的非金属.黑色的小孔洞是涂层中的孔隙,有些孔隙处存在夹杂.由图2可以清楚地看到,腐蚀产物绝大多数附着于孔隙、夹杂处,说明腐蚀最先在这些地方发生. 图3为涂层腐蚀后的横截面形貌,可以看到,在涂层表层各处基本都附着有白色的腐蚀产物.但是,涂层的主要腐蚀形式与致密金属的明显不同,未受应力作用的致密金属的主要腐蚀形式为均匀腐蚀或点蚀,而涂层的主要腐蚀形式为块状、鳞片状脱落或图2 表面抛光态涂层腐蚀后的形貌剥落.涂层表面某些局部区域存在裂纹等缺陷,这些缺陷会为腐蚀介质向涂层中的侵入提供腐蚀路径.为了更清楚地观察涂层的腐蚀过程,利用王水对涂层表面进行处理,结果见图4.由图4可以清楚地看出,涂层的腐蚀在表面的孔隙和裂纹等处形核,并沿着颗粒间的界面或层状组织明显的薄弱区域长大发展.由于腐蚀液和腐蚀产物的割裂作用,一旦被腐蚀的颗粒、片层失去了依托,便会从涂层上脱落下来.腐蚀就这样从表层一点一点地向内进行.图3 涂层横截面的腐蚀形貌图4 涂层表面区域横截面的腐蚀形貌 图5是涂层腐蚀后横截面断口的形貌.可以清楚地看到,颗粒的熔化程度、大小等均不相同,照片右上方凸起的未熔颗粒表面附着有大量白色的腐蚀882西 安 交 通 大 学 学 报 第38卷 产物,而在相同涂层深度,熔化比较完全、扁平化程度比较好的区域腐蚀较轻.这说明,涂层喷涂过程中颗粒的熔化情况也直接影响涂层的耐蚀性,颗粒的熔化程度越好,涂层的耐蚀性也越好.图5 涂层横截面断口形貌2.4 NiCrBSi 涂层相对钢基体为阴极性涂层,能否有效保护基体,关键是能否有效阻隔腐蚀介质与基体的接触,这就要求涂层不仅自身有良好的耐蚀性,而且要有良好的防渗透性.通过以上的观察分析可以知道,涂层的腐蚀不属于成分选择性腐蚀,涂层表面与腐蚀介质接触存在均匀腐蚀形式,但它的失效主要是由于腐蚀介质渗入涂层内部引起的.2.4.1 涂层表面的均匀腐蚀 金属表面与腐蚀介质相互接触时,只要表面存在电化学不均匀性就会产生电化学腐蚀.由于喷涂层中存在孔隙和杂质等缺陷,还有一定量的未熔或半熔颗粒,再加上颗粒粒度的不均匀性,这一切都能导致涂层表面的电化学不均匀性.在与腐蚀液相接触的涂层表层,腐蚀优先在这些电化学不均匀处形核、长大.不过,由于孔隙、杂质等在涂层中分布范围较广,在很多地方存在电化学不均匀性,腐蚀形核的位置较多,因此涂层表面的腐蚀微观上虽属于局部腐蚀,但宏观上属于均匀腐蚀.微观腐蚀电池的体积越大,数目越多,则整体涂层的腐蚀电流就越大,腐蚀速度就越快.2.4.2 腐蚀介质侵入引发的腐蚀 与涂层表面的均匀腐蚀相比,腐蚀介质渗入涂层内部引起的腐蚀是引发涂层整体失效的主要原因.作者认为,能形成或存在局部阳极并能形成连续的阳极通道,是发生这种腐蚀的必备条件.只有存在局部阳极,才能够发生局部腐蚀,形成腐蚀坑等腐蚀扩展源.局部阳极分先天性阳极和后天形成阳极两种[7].先天性阳极指的是由于金属材料本身的不均匀性所引起的阳极;后天性阳极指的是由于表面膜被破坏、应力作用下的位错或C 、N 原子的聚集所产生的阳极.对于喷涂层来讲,局部阳极主要是由先天性阳极引起的.涂层表面存在较多的孔隙、夹杂、微裂纹等缺陷,夹杂与金属涂层的物相完全不同,电极电位不同,是最容易引发局部腐蚀的区域.一般情况下,夹杂的电极电位高于金属的电极电位,涂层与介质接触后就会在夹杂和金属间形成腐蚀电池,使围绕夹杂的金属遭受腐蚀.孔隙和微裂纹处虽然金属材料与其他部位相同,但由于形状有突变,表面自由能存在很大不均匀性,而自由能的存在和变化是各种界面现象产生的根本原因.当然,孔隙和微裂纹是现成的腐蚀坑.另外,存在未熔颗粒、颗粒和颗粒之间结合不良等也是导致涂层表面电化学不均匀性的原因.腐蚀介质要想侵入涂层内部,必须要有一条连续的、容易被腐蚀的路线,称之为阳极通道或活性通道.阳极通道的构成原因有3个[7]:合金成分和显微结构的差异;局部应力集中导致位错排列,形成亚晶界;由于应变引起表面膜破裂.对于喷涂层来讲,随喷涂工艺参数不同,涂层中颗粒的扁平化程度、颗粒表面的氧化程度、颗粒和颗粒之间的结合机理以及涂层的致密度均不相同.由于没有重熔凝固过程,涂层中都或多或少存在一定量的孔隙、夹杂、微裂纹.腐蚀坑在表面形成后,腐蚀会沿着涂层结构中最薄弱的区域扩展.侵入的介质遇到夹杂时,由于夹杂的强烈阴极作用,与之相接触的金属作为局部阳极快速溶解,形成新的腐蚀坑,使腐蚀坑向前扩展;遇到孔隙、微裂纹等时,它们则是现成的腐蚀通道,腐蚀液可直接向前渗透.另外,对于一定的材料和喷涂工艺,颗粒与颗粒之间、层与层之间的结合机理会因喷涂工艺参数的不同而发生很大变化.一般认为,涂层的结合机理包括机械结合、冶金结合和物理结合[8].机械结合指由于凹凸表面相互嵌合形成机械键而结合,冶金2化学结合是界面出现扩散和合金化形成的一种结合,物理结合是由范德华力或次价键形成的结合.Harvey 等人在研究Inconel 625合金涂层时发现,降低涂层的整体氧含量对于获得耐蚀性接近锻造金属的涂层至关重要[9].作者由此认为,氧含量可能直接影响涂层的结合机制,颗粒表面的氧化程度越弱,越有利于实现颗粒间的扩散和合金化,从而实现冶金结合.如果采用的喷涂工艺参数不合适,颗粒表面或层间氧化严重,则只能获得机械结合或物理结合的涂层,颗粒间以及层间部位就成为产生腐蚀的薄弱环节,腐蚀介质会优先沿其渗透.当然,如果涂层中存在未熔颗粒,喷涂过程中未熔颗粒982 第3期 赵卫民,等:NiCrBSi 超音速火焰喷涂层的电化学腐蚀机制与其他颗粒间难以发生扩散和合金化,属机械结合,那么对涂层的耐蚀性也是不利的.值得指出的是,涂层中有应力应变存在会加剧涂层的腐蚀.因此,涂层的失效过程是:首先在涂层表面存在或形成腐蚀坑,而后沿着由孔隙、微裂纹、夹杂、颗粒周界或层状组织明显的区域形成的阳极通道扩展.由于阳极通道不可能是直线,因此利用电子探针打出的Cl -沿涂层厚度方向上的分布图不连续(见图1).涂层的失效机制可以用图6来描述(图中并未画出所有腐蚀路径,只是示意地画出了几类路径):A 处表示腐蚀液在涂层表层就形成完整的腐蚀路径,涂层呈片状剥落;B 处表示腐蚀液经由孔隙等形成的腐蚀路径进入层状组织明显的区域,腐蚀形式为层状剥落;C 处表示多个腐蚀路径可能会发生交汇;D 处表示腐蚀液沿腐蚀薄弱区经过弯曲的腐蚀路径到达涂层与基体的界面,由于涂层与基体的电极电位不同,会在两者间发生严重的电偶腐蚀,腐蚀液随腐蚀的进行迅速沿界面侵入,导致整个涂层从基体上剥落失效.图6 金属涂层在腐蚀介质中的失效过程既然涂层表面的腐蚀和腐蚀介质的侵入腐蚀路径都源于涂层中存在的孔隙、裂纹、夹杂、未熔颗粒以及层状组织等,要想提高涂层的耐蚀性,就可以从以下方面入手:(1)选择合理的喷涂工艺参数,减少涂层中的孔隙、夹杂、微裂纹等缺陷;(2)提高喷涂火焰温度或颗粒在火焰中的滞留时间,以使颗粒充分熔化;(3)选择合适的喷涂粉末粒度,使喷涂后涂层的扁平化程度高,涂层层状组织弱化;(4)可以在喷涂后对涂层进行封孔处理,等等.3 结 论钢基体上的NiCrBSi 合金保护涂层在腐蚀介质中的失效不是由于成分选择性腐蚀引起的,虽然表面存在均匀腐蚀,但其主要失效原因是由于腐蚀介质侵入涂层内部引起的.腐蚀的失效过程是:腐蚀首先在涂层表面存在未熔颗粒、孔隙、夹杂和微裂纹的局部阳极区发生,随后沿孔隙、夹杂、微裂纹、层状组织等形成的阳极通道扩展.调整喷涂工艺参数以降低涂层的电化学不均匀性或进行封孔处理,有助于提高涂层的耐蚀性能.参考文献:[1] Lee C H ,Min K O.E ffects of heat treatment on the mi 2crostructure and properties of HVOF 2sprayed Ni 2Cr 2W 2Mo 2B alloy coatings [J ].Surf Coat Technol ,2000,132(1):49~57.[2] Guilemany J M ,Fern ández J ,Delgado J ,et al.E ffectsof thickness coating on the electrochemical behavior of thermal spray Cr3C22NiCr coatings [J ].Surf Coat Tech 2nol ,2002,153(2/3):107~113.[3] G il L ,Staia M H.Microstructure and properties ofHVOF thermal s prayed NiWCrBSi coatings [J ].Surf Coat Technol ,1999,120/121(1):423~429.[4] Dent A H ,Horlock A J ,McCartney D G ,et al.Corro 2sion behavior and microstructure of high 2velocity oxy 2fuel sprayed nickel 2base amorphous/nanocrystalline coatings [J ].J Therm S pray Technol ,1999,8(3):399~404.[5] Harvey D ,Lunder O ,Henriksen R.The development ofcorrosion resistance coatings by HVOF spraying [A ].Christopher C B.Proceedings of the 1st International Thermal S pray Conference [C].OH :ASM International Materials Park ,2000.991~997.[6] S ouza V A D ,Neville A.Linking electrochemical corro 2sion behavior and corrosion mechanisms of thermal s pray cermet coatings (WC 2CrNi and WC/CrC 2CoCr )[J ].Mater Sci Eng :A ,2003,352(1/2):202~211.[7] 吴开源,王 勇,赵卫民.金属结构的腐蚀与防护[M ].东营:石油大学出版社,2000.97~100.[8] 高荣发.热喷涂[M ].北京:化学工业出版社,1991.7~17.[9] Edris H ,McCartney D G ,Sturgeon A J.Microstructuralcharacterization of high velocity oxy 2fuel sprayed coatings of Inconel 625[J ].J Mater Sci ,1997,32(4):863~872.(编辑 葛赵青)092西 安 交 通 大 学 学 报 第38卷 。

基于ICP-AES法测定镍铂合金中16个杂质元素

84化学化工C hemical Engineering基于ICP-AES 法测定镍铂合金中16个杂质元素黄紫绚广西壮族自治区第四地质队,广西 南宁 530033摘 要:ICP-AES是分析化学样品中金属和非金属元素的技术,具有高灵敏度、高分辨率、广泛的元素覆盖范围和较低的检测限,可以同时分析多种元素,并且不需要复杂的预处理步骤。

文章以镍铂合金为研究对象,围绕运用ICP-AES对镍铂合金所含Al、Au、Ag、Cu、Cr、Co、Mn、Mg、Pb、Pd、Sn、Si、Ti、Zr、Zn和Fe含量进行测定的方案展开讨论。

希望能够给人以启发,为日后测定镍铂合金所含杂质元素的工作提供参考,使市场针对分析镍铂靶材所含杂质提出的要求得到满足。

关键词:镍铂合金;杂质元素;ICP-AES法;元素干扰效应中图分类号:TG146.15 文献标识码:A 文章编号:1002-5065(2024)04-0084-3Determination of 16 Impurity Elements in Nickel Platinum Alloy Based on ICP-AES MethodHUANG Zi-xuanThe Fourth Geological Team of Guangxi Zhuang Autonomous Region,Nanning 530033,ChinaAbstract: ICP-AES is a technique for analyzing both metallic and non-metallic elements in chemical samples, with high sensitivity, high resolution, wide element coverage, and low detection limits. It can simultaneously analyze multiple elements without the need for complex preprocessing steps. The article takes nickel platinum alloy as the research object and discusses the scheme of using ICP-AES to determine the content of Al, Au, Ag, Cu, Cr, Co, Mn, Mg, Pb, Pd, Sn, Si, Ti, Zr, Zn, and Fe in nickel platinum alloy. I hope it can provide inspiration for future work on determining impurity elements in nickel platinum alloys, and meet the market's requirements for analyzing impurities in nickel platinum targets.Keywords: nickel platinum alloy; Impurity elements; ICP-AES method; Element interference effect收稿日期:2023-12作者简介:黄紫绚,女,生于1990年,广西南宁人,本科,实验测试工程师,研究方向:岩石矿物、水质、合金材料分析。

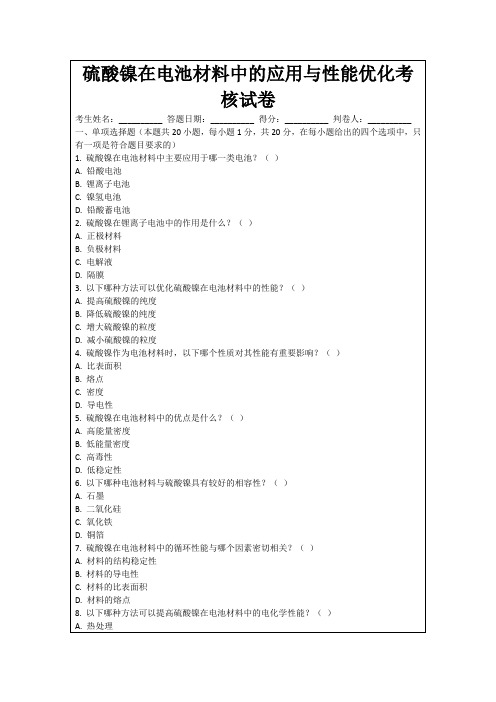

硫酸镍在电池材料中的应用与性能优化考核试卷

4.商业化前景方面,硫酸镍具有高能量密度和成本优势,但需解决热稳定性和环境问题。未来发展趋势是开发高性能、低成本、环境友好的新型电池材料。

6.硫酸镍在电池中的自放电现象主要与材料的______有关。()

7.优化硫酸镍的______可以提升电池材料的热稳定性。()

8.硫酸镍的导电性可以通过添加______来改善。()

9.硫酸镍在电池材料中的环境友好性主要取决于其______。()

10.硫酸镍电池材料的能量密度与材料的______密切相关。

标准答案

一、单项选择题

1. B

2. A

3. A

4. A

5. A

6. A

7. A

8. A

9. A

10. A

11. A

12. A

13. C

14. A

15. D

16. A

17. A

18. A

19. A

20. A

二、多选题

1. ABC

2. ABC

3. ABC

4. ABC

5. ABC

6. ABC

7. ABC

8. ABC

A.材料的微观形貌

B.材料的界面性质

C.材料的化学稳定性

D.材料的机械性能

10.以下哪些因素会影响硫酸镍在电池中的安全性能?()

A.材料的热稳定性

B.材料的电化学窗口

C.材料的氧化还原电位

D.材料的机械强度

11.硫酸镍在电池材料中的环境友好性可以通过以下哪些方面来评估?()

A.材料的循环使用性能

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

L·a·b·色度系统评估硫酸镍斑贴试验结果分析

目的:了解硫酸镍斑贴试验不同结果对L*a*b*色度系统变化的影响。

方法:对38名健康志愿者进行人体皮肤封闭型硫酸镍斑贴试验。

将2.5%硫酸镍斑试器用胶带贴敷在受试者上背部,同时设空白对照,封包24h后揭去斑试物。

分别于试验前(Do)、揭去斑试物后0.5h (D1)、24h (D2)对皮肤反应结果进行临床评估及皮肤颜色L*a*b*值测定。

结果:38例受试者中8例在D1和(或)D2时临床评估为阳性。

镍斑贴试验阴性组、空白对照组受试者D1、D2时皮肤色度L*值、b*值及a*值较Do均无明显变化;斑贴试验阳性组D1、D2时皮肤色度a 值分别为10.64±1.90和13.22±1.92,较Do时皮肤色度a*值7.80±2.49明显升高(p=0.000)。

结论:硫酸镍斑贴诱发的接触性皮炎模型中,L*a*b*色度系统a*值能反映皮肤发生炎症后的红斑变化,可作为评估接触性皮炎的客观评价参数。

标签:硫酸镍;斑贴试验;皮肤色度

[文献标志码]A

[文章编号]1008-6455(2015)08-0038-03

人体皮肤封闭型斑贴试验是诊断接触性皮炎的金标准,其结果的判断是以临床肉眼观察为丰,但易受观察者的光感差异和丰观感觉影响。

1991年Chardon 等提出,采用国际照明委员会(CIE)规定的L*a**b*色度空间测量皮肤颜色的变化。

这种方法从量化的角度反映肤色空间多位的改变,简单无创,在人体肤色分类、皮肤色素研究和化妆品功效研究等领域内具有应用价值。

本研究采用硫酸镍封闭型斑贴试验建立皮肤化学刺激模型,并在斑贴试验前后检测局部皮肤L*a*b*值,了解L*a*b*色度系统皮肤颜色各参数在皮肤受到化学刺激后的变化。

1 材料和方法

1.1 研究对象

选择18~60岁健康自愿受试者38名,其中男性7名,女性25名。

受试者年龄为20~59岁,平均(41.21±8.87)岁。

排除标准:①近1周使用抗组胺药或近1个月内使用免疫抑制剂者;②近2个月内受试部位应用任何抗炎药物者或受试者患有炎症性皮肤病临床未愈者;③胰岛素依赖性糖尿病患者;④正在接受治疗的哮喘或其它慢性呼吸系统疾病患者;⑤在近6个月内接受抗癌化疗者及免疫缺陷或自身免疫性疾病患者;⑥哺乳期或妊娠妇女;⑦双侧乳房切除及双侧腋下淋巴结切除者;⑧在皮肤待试部位由于瘢痕、色素、萎缩、鲜红斑痣或其他瑕疵而影响试验结果的判断者;⑨参加其他临床试验或体质高度敏感者;⑩非自愿参加者或不能按试验要求完成规定内容者。

所有自愿受试者认真阅读知情同意书并签字。

1.2 试验材料

①试验物为2.5%硫酸镍(由上海市皮肤病医院研制,批号20120615);②斑试器:为贴附于封闭式胶带上内径为8mm的塑料制小碟,上海卫牛材料厂研制;

③皮肤色度仪(Bluetooth CM-700d日本柯尼卡美能达公司)L*a*b*值测量皮肤颜色的变化。

1.3 方法

对符合入组标准进入研究的受试者,按入组先后顺序给一个受试者编号(01、02、03…),以此作为受试者身份识别号码,整个试验过程严格按照GCP标准操作。

1.3.1 斑贴试验的方法:用记号笔在受试者上背部脊柱一侧标出受试区,将加有

2.5%硫酸镍(用量0.02~0.025g)的斑试器及空白斑试器贴敷于受试者的上背部;24h后揭去斑试物并做好标记。

分别于试验前(Do)、揭去斑试物后0.5h (D1)、24h (D2)进行临床观察并记录皮肤反应,同时测量皮肤颜色。

皮肤反应评定标准:0分为无反应;1分为可疑反应,仅有轻度红斑;2分为弱阳性反应,红斑、浸润、可有少量丘疹;3分为强阳性反应,红斑、浸润、丘疹、水疱;4分为极强阳性反应,红斑、浸润明显、出现水疱大疱。

1.3.2

L*a*b*系统皮肤颜色测量

测定前先将仪器进行校正。

测量条件为室温20℃~25℃、相对湿度50%~60%、自然光线、无阳光直射。

测量前让受试者静坐15~30min,使皮肤血流稳定。

测量时暴露测量点位皮肤,要求每次测定的部位、探头对皮肤的压力、测试时间等操作技术保持恒定,连续测量3次,读出数值并记录,取其平均值,单位AU。

1.4 统计学方法

应用SPSS19.0统计软件进行统计学处理,计量资料以x±s表示。

不同时间点皮肤反应阴性者及空白对照皮肤色度值比较采用单因素方差分析检验。

P<0.05为有显著性差异。

2 结果

2.1 临床评分

38名受试者全部按照试验要求完成试验,无脱落,依从性好,整个试验过程顺利,临床评分结果共8名阳性(其中单性D1阳性1名,D1和D2均阳性4名,单独D2阳性3名),见表1。

2.2 斑贴试验对L*值的影响镍斑贴试验阴性组(30名)、阳性组(8名)及空白对照组(38名)受试者在D1、D2时L*值较Do时均无明显变化(P>0.05),见表2。

2.3 斑贴试验对a*值的影响

镍斑贴试验阴性组(30名)、空白对照(38名)组受试者D1、D2a*值较Do时略有升高,但无显著性差异(P>0.05);阳性组(8名)受试者D1、D2a*值较Do时明显升高,有显著性差异(p=O.OO),见表2。

2.4 斑贴试验对b*值的影响

镍斑贴试验阴性组(30名)、阳性组(8名)及空白对照(38名)组受试者D1、D2时b*值较Do时均无明显变化(P>0.05),见表2。

3 讨论

CIE推荐的L*a*b*色度系统,L*为垂直轴代表亮度,其值从O(黑)到100(白),皮肤L*值越大肤色越白;a*、b*轴是水平轴,a*值代表绿红轴上颜色的饱和度,负值表示绿色,正值表示红色,a*值越大肤色越红_b*值代表蓝黄轴上颜色的饱和度,负值表示蓝色,正值表示黄色,b*值越大肤色越黄。

L*、a*、b*值的混合即是皮肤的颜色。

L*ab*色度系统表明了颜色在颜色空间的位置,并加以量化,使颜色变化可以数值的形式表达。

另外,L*ab*色度系统反映的是皮肤颜色的色彩变化,它不仅能反映肤色的黑白变化,还能反映皮肤的变红、变黄等。

L*值和b*值间接反映皮肤的白皙程度,丰要受到黑素含量的影响,L*值同时与血红蛋白有关,并受毛细血管充盈度影响。

a*值主要受到血红蛋白的影响,皮肤越红a*值越高,a*值也间接受到黑素影响。

本次训查发现硫酸镍斑贴试验反应阴性组、阳性组与空白对照组受试者在去除斑试物后0.5h、24h时L*值和b*值较试验前均无明显变化,镍斑贴试验阳性结果对L*值及b*值影响不大。

镍斑贴试验阴性组、空白对照组受试者去除斑试物后0.5h、24h时a*值较试验前无显著性差异(P>0.05),而阳性组受试者去除斑试物后0.5h、24h时a*值较试验前明显升高,说明镍斑贴试验阳性结果对a+值具有明显的影响,a*值的变化能反映出镍斑贴试验的结果。

由于L*a*b*色度系统反映的是皮肤颜色的色彩变化,a*值仅能反映出皮肤炎症的红斑变化不能反映出皮肤炎症的丘疹、水疱的变化。

因此,镍斑贴试验模型中a*值可作为评估皮肤红斑的客观参数,L*值及b*值无明显参考价值。

色度测量是一种简单、重复性好的评估皮肤过敏和对外界刺激反应程度的方法。

红斑是皮肤接触刺激性和过敏原后引起的最常见的反应。

本研究在镍斑贴试验前后,选用目前量化皮肤颜色中最常用的三刺激值色度计(Bluetooth CM-700d 日本柯尼卡美能达公司)进行皮肤颜色测量,结果表明,L*a**色度系统中a*值能很好地反映皮肤受到化学物质刺激后产牛的皮肤红斑变化,可作为评估皮肤红斑的客观参数。

笔者认为对于临床上伴随皮肤红斑颜色变化的皮肤病(如:银屑病、接触性皮炎),进行皮肤红斑颜色的定量测量,可以为皮肤病变情况和治疗

效果提供客观评价标准。