邯钢2_90m_2烧结机布料工艺改进生产实践

90m2步进式烧结机侧密封改造实践

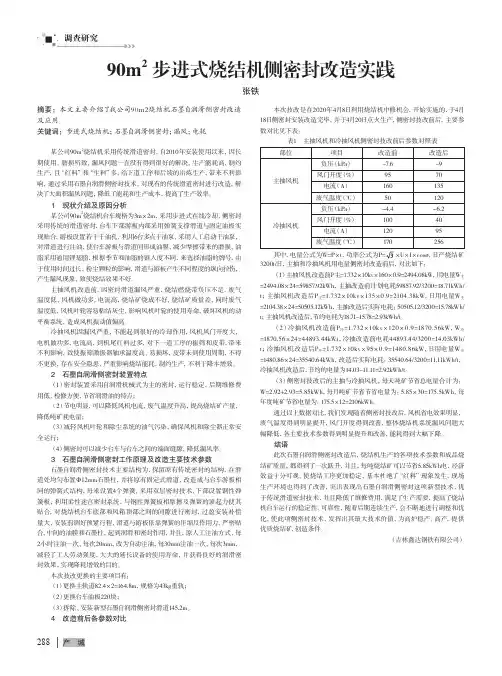

调查研究288产 城90m2步进式烧结机侧密封改造实践张铁摘要:本文主要介绍了我公司90m2烧结机石墨自润滑侧密封改造及应用。

关键词:步进式烧结机;石墨自润滑侧密封;漏风;电耗某公司90m2烧结机采用传统滑道密封,自2010年安装使用以来,因长期使用、磨损所致,漏风问题一直没有得到很好的解决,生产能耗高,制约生产,且“红料”和“生料”多,给下道工序和后续的冶炼生产,带来不利影响,通过采用石墨自润滑侧密封技术,对现有的传统滑道密封进行改造,解决了大面积漏风问题,降低了能耗和生产成本,提高了生产效率。

1 现状介绍及原因分析某公司90m2烧结机台车规格为3m×2m,采用步进式在线冷却,侧密封采用传统的滑道密封,台车下部游板内部采用弹簧支撑滑道与固定油板实现贴合,游板设置若干干油孔,利用6台多点干油泵,采用人工启动干油泵,对滑道进行注油,使台车游板与滑道间形成油膜,减少摩擦带来的磨损,油脂采用通用锂基脂,根据季节和油脂的锥入度不同,来选择油脂的牌号,由于使用时间过长,粉尘颗粒的影响,滑道与游板产生不同程度的纵向拉伤,产生漏风现象,致使烧结效果不好。

主抽风机改造前,因密封滑道漏风严重,烧结燃烧带负压不足,废气温度低,风机做功多,电流高,烧结矿烧成不好,烧结矿质量差,同时废气温度低,风机叶轮容易粘结灰尘,影响风机叶轮的使用寿命,破坏风机的动平衡系统,造成风机振动值偏高。

冷抽风机因漏风严重,不能起到很好的冷却作用,风机风门开度大,电机做功多,电流高,到机尾红料过多,对下一道工序的振筛和皮带,带来不利影响,致使振筛激振器轴承温度高、易损坏,皮带未到使用周期,不得不更换,存在安全隐患,严重影响烧结能耗,制约生产,不利于降本增效。

2 石墨自润滑侧密封装置特点(1)密封装置采用自润滑机械式为主的密封,运行稳定,后期维修费用低,检修方便,节省润滑油的特点;(2)节电明显,可以降低风机电流,废气温度升高,提高烧结矿产量,降低吨矿耗电量;(3)减轻风机叶轮和除尘系统的油气污染,确保风机和除尘器正常安全运行;(4)侧密封可以减少台车与台车之间的端面缝隙,降低漏风率。

90m 2烧结机强化烧结生产实践

6 桦 楠帝釜 6 . 4 4 7 】9 0 0 叫 8 6, .】 1 9 . 8 7 7 桦 鸫蕾 韭 6 . 0 6 4 0 8 0 0 0 5 5 3 . 8 2 . 5 8 5 8 桦抽瑞 磷 6 . 3 6 5 0 4 0 0 0 6 . 36 .0 . 7 . 4 9 4

产遗 化 学 成 分 * l 缩度 挂)

e Sl2 I O S p M t (2 0强) 0

粉, 粗粒焦粉造 成燃烧带过宽 、温度过高烧 不 下去、产生粘 大块 等现象 , 大地影响 了烧结 极 矿的质量 ; 通过制定出一套严格的管理考核措施 后, 焦粉粒 度大为改观 。现 在焦粉 粒度<3 mm 的, O 从而大大 优化了烧 结过 程 , >8 %, 为产量 、 质量指标的提升创造 了良好条件( 见表 4。 )

¨辑 F _

胃 盯二其 r } 再 f 可 一三 羞 西 一

『 1

『 霹 f 可 剪 _ 1 七 ]

4 晗 尔 演 取 6 . 8 5 4 0 0 0 0 0 9 1 7 2 4 .7 . 1 . 3 1 0 1

5 海林

工艺纪律检 查 , 焦粉破碎 、配料 、加水 、放 对 灰、看火等 重要 岗位 检查 , 不严格执行 岗位 对 范 围和不 稳定性 。确 立 了以一混 为主加 雾状 标 准操作的行 为进行批评 及考核 , 稳定烧结 工 水 , 二混 为调节补 水 , 更有利 于混 合料水 分 为 了保证烧结矿 的质量稳定 , 强了入厂 序过程。 加 的 稳定 控制 和 制 粒效 果 。 原 料 管 理 ,严格 把 关 , 不 同成 分 T F e、 3 5 加强 岗位 培训 对 . 1 2 降低烧结机漏风 率 . Si 、S 的精粉 , 行优 化配矿 , 仓进 料 、 O 进 分 由于我厂 新建成投产 , 岗位人 员工作时 间 漏风是制 约烧结生产 的重要 因素 , 是提 高 配矿 , 严禁 混料 , 定原料成 分 , 稳 使烧 结矿质量 短 , 经验 少 , 在 生产 中暴 露 出一 些问题 , 对 针 产量 、质量 的前提 , 了降低 漏风 , 取下列 稳步提高 ( 为 采 见表 3。 ) 这 些问题 , 制定 了每 月培 训计划 , 生产工艺 . 从 措施 : 岗位操 作 、设 备维护等方面 着手 , 强岗位的 加 表 3 烧结 矿质量稳 定表 加 强对 台车 检 修维 护管 理 , 保证 台车 滑

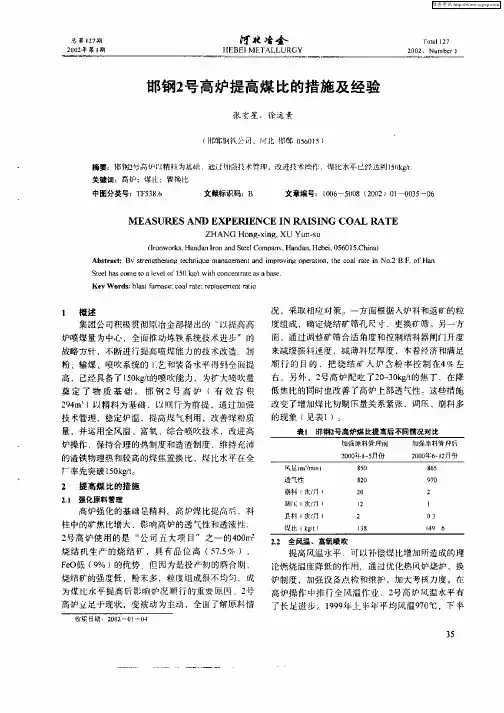

邯钢2号高炉提高煤比的措施及经验

摘要:邶钢2 号高炉 以精料 为基础 .通过 腽 技术管理 .改进技术擞作 .煤 比水平 已经达到10 t k 一 5 关键词 :高炉 :煤 比:置换比 中图分类号:T 586 F 3 文献标识码:B 文章编号 :t0 -5 0 2 0 )O -0 3 -0 0 6 0 8(0 2 1 0 5 6

集团公司积极 贯彻 原 冶金部提 出的 ” 以提高 高 炉喷煤 量为 中心 .全 面推 动炼铁 系统技 术进 步” 的 战略方 针 .不断进 行 提高 喷煤能 力 的技 术 改造 制

粉 输 煤 喷吹 系统 的 l 和装 备水平 得 到全面提 艺

高 ,己经 具备 了 10gt k/的喷吹能 力 ,为扩大 喷吹 量 5 奠 定 了 物 质 基 础 。 邯 钢 2 高 炉 (有 效 容 积 号 24 9m )以精 料 为基础 , 以顺 行 为 前提 .通 过加 强 技 术管 理 .稳定 炉温 ,提高 煤气利 用 ,改善 煤粉质

维普资讯

总 第 17 2 期 20 年 第 1 02 期

汀 艘 墙4-

7 r t I】 20 2 . N u be 0 m t

邯 钢2 高 炉提 高 煤 比的措 施 及 经 验 号

张 宏 星 ,徐 运 素

3 5

维普资讯

年为 l2 ℃ ,2 0 年 1 1 月 平 均 风 温 13 ,利 05 00 - 2 05

2 号高 炉 以理论 燃 烧温 度 不 低于 2 ,炉 渣 l0 5 温 度不 低 于 l8 、铁 水 温度 不 低 于 l4 : 原 40 40 为

收 ] 日蜊 -2 0 -0 -0 } j ; 02 1 4

22 全 风 温 、富氧 喷 吹 ,

邯钢mm热轧生产线轧制节奏的分析及优化

邯钢mm热轧生产线轧制节奏的分析及优化邯钢mm热轧生产线作为中国钢铁厂商之一,一直致力于提高生产效率和产品质量。

热轧生产线是邯钢mm主要的生产部门之一,也是钢材生产的核心流程之一。

但是,由于生产条件和工艺的限制,热轧生产线轧制节奏的分析和优化变得尤为重要。

本文将对邯钢mm热轧生产线的轧制节奏进行分析,并提出一些优化建议。

一、热轧生产线轧制节奏分析1.生产线概述邯钢mm热轧生产线主要生产各种规格的铸坯和钢材,主要设备包括鼻架、四辊轧机、热剪机、冷卷机等。

该生产线按照生产流程将铸坯加工成钢材。

2.节奏分析邯钢mm热轧生产线轧制节奏的优化主要是基于四辊轧机的节奏进行分析和改进。

四辊轧机是热轧生产线的核心设备,负责对钢坯进行轧制、整形和调整。

其轧制节奏对整个生产线的生产率和质量起着至关重要的作用。

在实际生产中,四辊轧机的轧制节奏与钢坯的温度、尺寸、宽度、厚度、材质和轧制工艺等因素密切相关。

在轧制过程中,四辊轧机的辊筒在高速旋转的同时,将钢坯进行成型和调整,使其得以达到设计要求。

由于钢坯的物理特性复杂,加工过程中易受外界因素的影响,四辊轧机的轧制节奏需要按照具体情况进行调整,以保证生产线的生产效率和产品质量。

在实际生产中,邯钢mm热轧生产线的轧制节奏主要表现在以下几个方面:(1)辊轴转速和逆向转速调整:辊轴转速和逆向转速决定了钢材的厚度和宽度。

在实际生产中,辊轴转速和逆向转速需要根据钢坯的尺寸、宽度和厚度等因素进行调整,以达到所需的钢材尺寸和厚度。

(2)调整轧制间隙:轧制间隙直接影响轧制效果和钢材的表面质量。

在实际生产中,轧制间隙需要根据钢坯的尺寸、宽度和厚度等因素进行调整,以保证钢材表面的质量和细节。

(3)调整辊轴位置:辊轴位置决定了钢坯的轧制路径和轧制力量。

在实际生产中,辊轴位置需要根据钢坯的物理属性和轧制工艺进行调整,以保证整个轧制过程的稳定性和效率。

(4)调整辊筒表面温度:辊筒表面温度对轧制效果和钢材表面的质量有着重要的影响。

烧结机布料系统设备的优化与改进

烧结机布料系统设备的优化与改进作者:吴涛李文彬来源:《中国科技博览》2018年第03期[摘要]针对3#烧结机布料系统设备存在的问题进行了优化改造,极大的提高了布料设备的稳定性和生产能力,保证了烧结机的正常上料和稳定运行。

[关键词]圆辊布料器;九辊布料器;松料器;烧结机刮料装置中图分类号:TF54 文献标识码:A 文章编号:1009-914X(2018)03-0089-011 前言玉钢烧结厂3#烧结机年生产烧结矿150万吨,烧结机的布料系统设备的运行好坏直接影响到烧结矿的产量和质量。

布料系统主要由梭式布料器、九辊布料器、松料器、刮料装置等设备组成、作用是使混匀后的烧结原料由上而下的铺在烧结机台车上,然后经刮料装置刮平后进入点火炉内进行点火烧结。

采用这种的设备布料的好处是设备简单、布料均匀,容易操作。

然而、自2012年底建成投产以来,多次出现圆辊两侧粘料严重、九辊两侧洒料严重、松料器棚料、刮料装置形状及高度不合适等问题,给3#烧结机的正常生产造成了严重的影响。

2 工作原理烧结所需的原料经过混合机的混匀、造球、制粒后,通过胶带运输机运至梭式布料器上,然后混匀原料经过梭式布料器的前后运行,物料均匀的落到烧结机机头料仓内,根据烧结机的运行速度调整活动辅门的开口大小,随着圆辊布料器的转动,物料下到九辊布料器上,跟着九辊的转动均匀的落料松料器及台车上,再经过刮料装置的平整后进入烧结机点火炉进行点火烧结。

3 存在问题3#烧结机布料设备是严格按照设计要求和《烧结机机械设备工程安装验收规范》安装的,不存在安装质量问题。

然而投产后多次出现九辊两侧洒料、漏料严重、圆辊两侧粘料、松料器棚料以及刮料装置位置及高度不合适等问题,远远不能满足烧结机正常生产的实际需求。

(1)圆辊两边粘料现象比较严重,这样容易导致烧结料面不平整,台车栏板两侧下料不够,出现明显的小沟,同时导致布料不均匀。

圆辊刮料器设计在圆辊的后面,与圆辊等长并垂直圆辊,只能整体调整刮料量。

邯钢的线材轧制工艺流程

邯钢的线材轧制工艺流程邯钢的线材轧制工艺流程在当今的钢铁行业中,邯钢以其优质的钢铁产品和先进的生产工艺而闻名。

作为中国著名的钢铁企业之一,邯钢在线材轧制工艺方面取得了显著的成就。

本文将深入探讨邯钢的线材轧制工艺流程,以及其在提高生产效率和质量方面所取得的创新和突破。

一、我们首先来了解一下线材轧制的基本概念。

线材轧制是指通过轧机对钢坯进行连续轧制变形,使其形成所需的线材产品。

该工艺流程主要包括预处理、热轧、冷轧、精整和退火等环节。

每个环节都有其独特的作用和重要性。

邯钢作为国内钢铁行业的领先者,对线材轧制工艺进行了深入研究和改进,以提高产品质量和生产效率。

二、邯钢对线材轧制工艺流程进行了全面的评估和优化。

在预处理环节,邯钢采用先进的酸洗技术,以去除钢坯表面的氧化皮和其他杂质,确保下一步工艺的顺利进行。

在热轧环节,邯钢引进了大型轧机,提高了轧制效率和质量控制能力。

在冷轧环节,邯钢采用了高精度冷轧机,有效控制了产品尺寸和表面质量。

在精整环节,邯钢引入了自动控制系统,实现了线材的精确裁切和处理。

在退火环节,邯钢采用了先进的退火设备,提高了产品的强度和韧性。

三、邯钢在线材轧制工艺流程中的创新和突破值得称道。

邯钢引进了一系列先进的设备和技术,包括先进的轧机、自动控制系统和退火设备。

这些创新不仅提高了生产效率和产品质量,还减少了能源消耗和环境污染。

邯钢建立了完善的质量控制体系和技术服务体系,确保了产品的稳定性和一致性。

邯钢还注重对员工的培训和技能提升,以保持其在钢铁行业的领先地位。

四、在总结和回顾性方面,我们可以看到邯钢在线材轧制工艺流程方面取得了显著的成就。

通过优化工艺流程、引进先进设备和技术,邯钢提高了生产效率和产品质量,逐步在国内及国际市场上树立了良好的声誉。

邯钢的成功经验可以为其他钢铁企业提供借鉴和启示,推动整个行业的发展和进步。

个人观点和理解:作为写手,我对邯钢的线材轧制工艺流程深感佩服。

邯钢通过不断的创新和突破,不仅提高了产品质量和生产效率,还为钢铁行业的发展作出了重要贡献。

钢铁行业技术总结技术创新与工艺改进实践

钢铁行业技术总结技术创新与工艺改进实践引言:钢铁行业作为国民经济的重要支柱产业,技术创新与工艺改进一直是其发展的核心动力。

本文将对钢铁行业的技术创新与工艺改进实践进行总结,探讨其对行业发展的影响和未来发展的趋势。

一、技术创新的重要意义技术创新是钢铁行业发展的关键驱动力之一。

首先,技术创新能够提升钢铁产品的质量和性能,满足市场需求,增加行业竞争力。

其次,技术创新可以降低钢铁生产成本,提高资源利用效率,推动行业的可持续发展。

最后,技术创新还能够引领行业的发展方向,促进产业升级和转型。

二、技术创新实践案例1. 利用先进材料和技术改善产品质量某钢铁企业在生产过程中加入了先进的合金材料,提高了产品的强度和硬度,同时降低了磨损和变形的风险,从而增加了产品的使用寿命和可靠性。

2. 推动数字化和智能化生产通过引入物联网、大数据和人工智能等先进技术,钢铁企业实现了生产过程的数字化管理和智能化控制,提高了生产效率和产品品质。

3. 发展低碳环保技术为应对环境问题和资源约束,钢铁企业积极推进低碳环保技术的研发和应用。

例如,采用先进的炼钢工艺,减少了二氧化碳排放量,降低了环境污染。

4. 加强协同创新和产学研合作钢铁企业与高校、研究院所等共同开展科研项目,加强了技术创新和成果转化。

这种协同创新模式不仅促进了技术的快速迭代和推广应用,还培养了一批高素质的技术人才。

三、工艺改进的实践经验1. 优化炼铁工艺通过改进原料配比和烧结过程参数,能够提高炼铁炉的热效率和产能,降低能源消耗和环境污染。

2. 强化冶炼过程管理通过加强自动化控制和过程监测,能够对冶炼过程进行精细化管理,提高产品质量和工艺稳定性。

3. 提高产品加工工艺通过改进钢材的轧制工艺和热处理工艺,能够减少产品的缺陷和变形,提高产品的精度和表面质量。

4. 推动产业链的优化和协同发展通过与上下游企业合作,优化供应链和价值链,实现资源共享和协同创新,提高整个产业链的效率和竞争力。

邯钢烧结配加钢渣生产实践

邯钢烧结配加钢渣生产实践

邯钢烧结配加钢渣生产实践

邯钢是一家大型钢铁企业,采用烧结配加钢渣的生产方式,实现了资源的有效利用和环保节能。

这种生产方式主要是将烧结产生的富氧硫铁矿和钢渣混合,在高温环境下经过反应和控制冷却后,得到一定规格的铁合金材料。

在实践中,邯钢采用了先生产钢渣再配加的方式,通过对钢渣进行分类、梳理、筛分等分选工艺,分离出钢渣中的高价值元素,提高了烧结配加钢渣的利用效率。

同时,还借助现代化信息化管理系统,实现了钢渣物流管理的数字化、自动化和精细化,在保障生产安全和环保合规的前提下,提高了生产资料的利用效率和精准性。

总的来说,邯钢烧结配加钢渣的生产实践是一种有效的资源利用和环保节能的生产方式,有助于推动钢铁产业向高质量、可持续发展的方向发展。

邯钢二料场BLOCK配料方法的实践应用

创新观察—384—邯钢二料场BLOCK 配料方法的实践应用尚忠森(河钢集团邯钢公司物流公司,河北 邯郸 056003)邯钢二料场简介:第二原料场是邯钢西区两座3200m3高炉和两台360m2烧结机的配套工程,第二原料场负责承担高炉、烧结所使用的原、燃料的输入、贮存、混匀以及向以上车间用户输送原燃料的任务,以及厂内高炉槽下返矿、高炉及炼钢除尘灰的接受工作和烧结矿、成品焦的落地回取工作。

BLOCK 配料把不同品种原料在满足质量指标要求的范围内进行合理替代,保证配料生产顺利进行,同时保持混匀料质量相对稳定。

BLOCK 配料法是解决产量、质量和原料库存之间的矛盾,平衡各项指标的有效方法1.BLOCK 配料对设备故障的应对设备正常运行是配料质量的重要保障,一旦出现设备故障,配料生产无法继续时,临时缺品种配料或者用相近指标原料代替可以使配料生产继续进行。

二料场配料圆盘数量多,运行时间长,设备故障时有发生,影响混匀配料生产进度,影响混匀料正常库存得保持。

出现圆盘故障时,通过分部计算,按照可用设备使用能力参数,合理安排不同品种的原料分时间段进入同一配料仓进行BLOCK 配料,不同的BLOCK 使用不同的配比,整体大堆混匀料成分指标仍能够满足总配比指标需要,在不影响生产进度的前提下,为设备抢修和检修争取了时间。

2.BLOCK 配料对原料品种变化的应对2.1、原料品种超过可用配料圆盘数量的情况:由于公司整体经营情况需要,二料场原料品种数量有时会超过可用圆盘数量,这种情况下开始使用BLOCK 配料,既满足了生产要求又有利于料场原料的正常周转,解决了困扰生产的多品种原料问题。

近年来,外来原料品种增加,并且分类详细,澳粉系列就出现纽曼粉、PB 粉、杨迪粉、澳粉2等品种,巴西矿粉系列出现巴西粗粉、巴西卡粉、巴西球粉、巴西粗粉2、巴西高硅粉、巴西特粉、巴西标粉等品种,品种增加给配料带来困扰,采用BLOCK 配料则可以解决这个问题。

邯钢400m 2烧结机试生产及工艺参数的优化

GA0 U a . J — n ZHANG Z i o g M I u 1 h. n , h Xi 一j

n ISneigPa t H n a rna dS el mp n n a .’ b i 5 01. hn ) it n ln. a d nIo n te Co a y Ia d n 】e e r J l 0 6 C ia 5

维普资讯

可北 冶金

2 0 年 第1 02 搬

表2 0 m 烧结机试生产初期 的音 工艺参数 40 吩

制 比较 靠前 ,烧结 矿 在进 入热 筛前 已部分冷 却 .跚 此 ,烧 结矿 产量 受到 限制 , 日经 常引 起单辊掉 电停 ,

表 1 0 m 烧结 机试 生 产初期 的 主婪牛 产技术 是4 0 经济 指标 ;表2 是试 生 产初期 1 . 数 的分 组测 定 艺参 值 的汇总结 果 一

表 1 4 0 蛲结机生产初期的主要生产技术经济指标 1 m 0

收 稿 日州 :20 —0 O 02 4 6

维普资讯

甚 茉17 2 期

2 0 年 第 1l 02 _4 I l

河 北 墙 4- -

}E1 ? M E { 3 I 】 TALLURGY

T 0 fI 7 2

பைடு நூலகம்

2 J 2 Ntmb t】 【 0 l e

邯钢4 0 烧结机试生产及工 艺参数 的优 化 0m

关键词:40T烧结机 :烧结 I 参数;烧结机擞竹 0T f 艺

中图分 类号:T 0 64 F4. 文 献标识码 :B 文章编 号:i0 5 0 2 0 0 6— 0 8( 0 2)0 一 06—0 i 00 3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Abstract: T he 2 90 m2 sinter ing plant o f Handan Ir on and Steel, the six r oller feeder and the round roller feeder wer e replaced by the nine ro ller feeder and w ide feeding strap . After reconstruction, r easo nable segr egation w as achiev ed, per meability and thickness o f blending material wer e impr ov ed. T he output increased about 8% , while energ y co nsumpt ion reduced and the yield o f sinter increased. Key words: sinter ing; dist ribution pro cess; w ide feeding st rap; nine ro ller ; impr ov ement

2) 由于混合料仓横向压力不均匀以及圆辊易 粘料, 造成台车横向布料不均匀, 料面出现斜坡状和 拉沟现象。

3) 混合料是在圆辊给料机滚动过程中被挤出 料仓, 容易造成混合料小球的破裂。

4) 布料过程中混合料从混合料仓中由圆辊给 料机带出。由于圆辊的直径较大且 6 辊布料器与地 面成 60 角坡度大, 混合料只能下落到 6 辊布料器的 第 3 个辊子上, 这样混合料小球在下落过程中的时 间短, 速度快, 整个布料过程中不能造成合理的偏析 分布以改善料层的透气性, 不能在烧结料层垂直方 向合理分配物料粒度和燃料含量。

速, 布料辊提高转速, 布到台车上的混合料偏析分布

程度亦随之增大, 反之则减小。

布料系统改造后, 混合料粒级被破坏率显著下 降, 小球基本不破裂, 烧结料层纵向偏析分布更趋合

理, 粒度和热量得到合理偏析分布, 下部大颗粒物料

增加, 烧结矿上中下部质量趋于均匀, 返矿量减少,

整体质量得到提高。

表 1 改进前后混合料各粒级的偏析分布比较

邯钢 2 90 m 2 烧 结 机设 计 年产 烧 结矿 170 万 t, 到 2005 年底, 通过各种技术改造和设备优 化, 烧结矿年生产能力达到 200 万 t, 但是随着 1 260 m3 高炉 扩容改造成 2000 m3 高 炉之后 炼铁 产能的提升, 烧结矿产量仍满足不了高炉的生产 需要, 成为邯钢炼铁生产的 瓶颈 。为缓解这一 矛盾, 曾采取提高烧结矿碱度( 由 2 20 倍提高到 2 45 倍) 的办法来降低烧结矿的消耗量, 但当烧 结矿碱度提高 后品 位大 幅降 低( 由 56 50% 降低 到 55 50% ) , 而 且 熔 剂 配 比 增 加, 高 炉 渣 量 升 高, 不利于高炉强化冶炼。

第2期

阎占海等: 邯钢 2 90 m2 烧结机布料工艺改进生产实践

29

2. 3 缺点 1) 对混合料水分波动的适应性差, 当水分偏高

时, 混合料黏性增大, 流动性降低, 导致下料量减少, 台 车布料不满; 水分偏低时, 混合料黏性小, 流动性好, 则 下料量剧增, 造成台车压料, 料面呈波浪状起伏。

统计数据表明: 烧结机布料系统改造后, 随 着料层厚度的增加, 充分利用了烧结 过程中的

自动蓄 热 , 降低 了固体燃耗, 烧 结返矿率 由 2005 年的 8 52% 降 低为 7. 63% , 实现 了 高 产 低耗的烧结生产目标, 有效改善了烧结矿的产 量、质量指标。

但在具有这些优点的同时宽皮带给料机和 9 辊 布料器联合布料也存在一些缺陷。随着混合料仓里 料量的增加, 混合料之间的空隙减小, 混合料之间的 致密度增大, 混合料和宽皮带之间的摩擦力增大, 从 而造成皮带打滑, 影响烧结机布料。同时由于宽皮 带的材料问题, 一般如果岗位工不能及时发现, 皮带

9 辊布料机主要作用是, 通过各辊与混合料各 粒级的不同摩擦力将混合料粒级分离, 较大的颗粒 优先滚落到台车下部, 较小的颗粒落到台车上部。 原 6 辊布料器与台车行走方向成 60 [ 3] , 9 辊布料器 与台车行走方向成 38 , 坡度较缓, 混合料下落到 9 辊布料器的第 8 根辊子上, 这样下落速度减缓时间

2 改进前烧结布料工艺

2. 1 布料工艺 邯钢 2 90 m2 烧结机原圆辊给料机和 6 辊布

料器联合布料工艺示意图, 如图 1 所示。 2. 2 优点

这一布料方式最大的优点是工艺简单、设备事 故少, 运行可靠。

作者简介: 阎占海( 1974 ) , 男, 大学本科, 工程师; E-mail: yanzhanhai2008@ 163 com; 收稿日期: 2009-06-10

5) 6 辊转速不可调, 不能够根据原料的烧结性 能调整 6 辊转速, 来满足烧结过程的控制要求。

混合料层表面不平整, 整体透气性差造成点火 热量的浪费, 增加煤气消耗, 而且料层厚度只能铺到 600 mm 左右, 继续增加料层厚度就会产生烧不透、 局部夹生现象, 影响烧结矿的质量, 限制烧结矿产量 的提高[ 1] 。

通过进一 步 探索 、分 析和 论 证, 认 为主 要 是 原圆辊给料机和 6 辊布料器联合布料工艺不合 理, 料层透气性差, 料层厚度受到限制, 只能铺到 600 mm , 制约着 烧结矿产量、质量的提高, 所以决 定采用宽皮带和 9 辊联合布料工艺技术来实现 提高烧结矿产量的目的, 以满足高炉生产的需 要。通过对现有的布料系统进行改造, 采用宽皮 带给料机和多辊布料器联合布料工艺, 实现了混 合料的合理偏析分布, 在降低固体燃耗的同时有 效地提高了烧结矿的产量、质量。

阶段

改进前( 2005 年) 改进后( 2006- 2008 年)

Table 2 台时产量/ ( t h- 1 )

135. 4 146. 2

表 2 2 90 m2 烧结机主要技术数据比较

Contrast of 2 90 m2 sintering plant main technique data

Hale Waihona Puke 利用系数/返矿率/

转鼓指数/

固体燃耗/

( t h- 1 m- 2 ) 1. 504

% 8. 52

% 77. 31

( kg t- 1( 标煤) ) 47. 06

1. 624

7. 36

77. 78

42. 89

煤气消耗/ ( kg t - 1)

18. 264 16. 325

容易被混合料里混有的异物划伤, 造成皮带的破损, 影响生产, 同时提高了生产成本, 耗费人力物力。

Table 1 Granularity segregation before and after

optimization of distribution system

阶段 料层部位

上

改进前

中

下

上

改进后

中

下

> 5mm 17. 8 21. 3 35. 3 10. 9 17. 5 52. 1

混合料粒度组成/ %

第 20 卷第 2 期 2010 年2月

中国冶金 China M etallurg y

Vo l. 20, N o. 2 F ebr ua ry 2010

邯钢 2 90 m2 烧结机布料工艺改进生产实践

阎占海, 牛豫海, 宋建华, 廖海潇

( 河北省邯郸市邯郸钢铁集团公 司炼铁部, 河北 邯郸 056003)

烧结过程中, 存在料层自动蓄热现象。该现象 会造成烧结饼上部热量不足, 下部热量过剩, 烧结矿 质量不均匀, 尤其在厚料层烧结工艺中, 这一现象更 为严重。因此, 为适应厚料层烧结工艺的需要, 需对 烧结机 6 辊布料系统进行改造, 使混合料在布料过 程中产生适当的偏析分布, 以提高烧结料层的透气 性, 并使烧结料层上部与下部烧结温度趋于均匀。

摘 要: 介绍了邯钢 2 90 m2 烧结机由原圆辊给料机和 6 辊布料器 联合布料 工艺改进成 宽皮带布料 机和 9 辊 布 料器联合布料工艺, 改造后偏析分布合 理, 混匀料 层透气性 明显改 善, 提高了混 匀料层 的厚 度, 产量提 高了 8% 左 右, 同时降低了能耗, 提高了烧结矿的成品率。 关键词: 烧结; 布料工艺; 宽皮带; 9 辊; 改进 中图分类号: T F 124. 5 文献标志码: A 文章编号: 1006- 9356( 2010) 02- 0028-03

改造后由宽皮带给料机和 9 辊布料器联合布 料, 料面平整、表面点火均匀、受热均衡, 减少了煤气 耗量; 混合料粒级偏析分布合理, 料层的透气性明显 改善, 烧结饼的断面红火层整齐均匀, 提高了成品烧 结矿的成品率; 基本杜绝了堆料、堵料、粘料等现象, 且设备操作简单, 大大降低了职工的劳动强度。料 层厚度能够铺到 650 m m[ 4] , 烧结矿的日产量提高了 8% 左右。具体数据见表 2。

3 改进后烧结布料工艺

3. 1 布料工艺 邯钢 2 90 m 2 烧结机应用宽皮带给料机和 9

辊布料器联合布料工艺示意图, 如图 2 所示。

3. 2 改进后的工艺特点 3. 2. 1 宽皮带给料机

由宽皮带给料机代替原来的圆辊给料机, 因宽 皮带给料机头尾轮中心矩为 1 100m m, 只占原来的 圆辊给料机的位置, 而头尾轮的直径只有 315 mm, 远远小于圆辊给料机的直径。宽皮带给料机借助摩 擦力, 从混合料仓中均匀地将混合料拖出, 卸至 9 辊 布料器上。给料量变化, 通过变频调速器控制皮带 速度来改变, 这样布料时下料量不再受混合料水分 的影响, 料面平整, 几乎没有高低起伏及拉沟现象。 给料过程中混合料小球受到的破坏减少, 混合料小 球的增多改善了混合料整体的透气性。小料仓下端 出料口的开度可以做得较大[ 2] , 消除了中小型烧结 机泥门溢料的问题, 减少了混 合料仓堵料、卡料事 故, 降低了职工的劳动强度。 3. 2. 2 9 辊布料器