炼厂物料平衡及生产工艺简介

某某石化公司炼油厂物料平衡及生产流程简介

基础油,另一条线采用反序流程生产石蜡。

2020/8/4 (3)

目录

➢炼油厂简要介绍 ➢炼油物料平衡 ➢炼油技术经济指标 ➢炼油厂主要加工流程

2020/8/4 (9)

炼油物料平衡

炼油企业物料分析

✓ 原油加工损失

指炼油厂在原油加工过程中的全部损失量。

– 瓦斯跑损。指气态物质在生产中的排放或跑损数量。主要是火炬排放损失,装置的烃类气体 排放到火炬,是由于操作不正常、泄漏、维持装置平稳操作放空引起的。

– 污水含油损失。指对生产系统排放的污水经隔油、浮选、生化等处理后,达到污水排放环保 标准的污水含油数量。

2020/8/4 (5)

炼油物料平衡

炼油生产装置物料平衡 原料投入=产品产出+加工损失

加工损失包括:加工过程的自然损耗;在精度范围内的计量误差;加工过程的非 自然损耗,如跑、冒、滴、漏等无法计量部分。

炼油产成品、半成品物料平衡

全部炼油产成品、在制品、半成品为核算对象,按不同品种分别核算收、支平衡。

– 生产装置加工损失。指各装置的损失之和。主要包括装置泄漏、 脱ቤተ መጻሕፍቲ ባይዱ损失、设备检修损失和 酸性水带油等。

– 半成品输调损失。指输转、调合、储存等过程的损失。炼油产品多为挥发性产品,在油品倒 罐、调合过程中,由于油品挥发造成油品损失,尤其是轻质油品在储罐储存过程中挥发损失 较大。

– 酸碱渣和白土渣带油及其他损失。指在生产过程中产生的酸渣、碱渣、白土渣带油及其他损 失 。主要是指在汽油脱硫、润滑油白土精制、石蜡白土精制过程中酸渣、碱渣、废白土中携 带一定量的油品,且这部分油品无法回收,造成油品损失。

某石化公司炼油厂物料平衡及生产流程简介

炼油厂原料构成

炼油厂原料构成:大庆原油

大庆原油是石蜡基原油 ➢低硫、低金属、低残炭、低沥青质、密度低; ➢高含蜡、凝点高;

采油一厂原油

原油储罐

采油二厂原油

一套常减压 二套常减压

* (27)

炼油厂原料构成

炼油厂原料构成:油田气

油田天然气公司油田气

炼

油

厂

民用 串高压瓦斯 二加氢制氢装置原料

炼油企业物料分析基本平衡关系式

* (7)

炼油物料平衡

炼油企业物料分析

✓ 原油加工量 直接进入常减压装置和二次加工装置加工的原油量。

✓ 外购原料油(气)加工量 除原油外的其他原料投入量 – 购入的进入常减压装置或深度加工装置加工的原料油。 – 购入的直接加入半成品中的调合组分,如MTBE、芳烃等。 – 购入的用于生产氢气、MTBE或其他调合剂原料。 – 从本企业内部化工板块转入炼油板块的原料量。

比例(%) 38.14% 0.64% 77.95% 0.59% 20.82% 3.06% 0.04% 0.28% 2.27% 2.59%

* (14)

炼油物料平衡

全厂物料平衡表

项目 三.综合自用量

1 燃料油 2 燃料气 3 催化烧焦 四.加工损失损失量 1 瓦斯跑损 2 污水含油 3 装置加工损失 4 油品输调损失 五.半成品库存增减

➢综合自用率

指石油产品综合自用量占原料加工量的百分比。

* (18)

主要技术经济指标

➢加工损失率

指原料油(气)加工过程中,全部加工损失占原料加工量的百分比。

➢综合损失率

指炼油综合损失量占原料加工量的百分比。

综合损失量=原油储运损失+石油产品损+原油加工损失 原油储运损失:指原油自购入(结算量或提单量)到进厂加工前的损失量,

水泥厂物料平衡管理办法,日常物料平衡管理与盘点管理

XX有限公司物料平衡管理办法xx年xx月份发布物料平衡管理办法第一章物料平衡一、物料平衡原则(一)物料平衡必须坚持“宁盈勿亏”原则,物料要保持略有盈余,盈余量控制在当月产量或购进量的1%以内。

(二)物料平衡坚持“宁盈勿亏、有盈调盈、有亏调亏”的原则,杜绝以各种理由不予调整盘点结果,瞒报、虚报盘点结果的现象。

(三)水泥、熟料的生产过程是一个物料流动的过程,物料平衡是水泥生产企业物流管理的一项重要的基础工作,也是一项系统工作,所谓的平衡就是要借助于管理手段,对生产过程数据进行处理、调整,保证产、购、销(消)、存之间的平衡、实物量与帐面数量的平衡,最终为生产核算、成本核算和生产组织提供依据。

二、物料平衡基本要求(一)根据生产工艺设计说明书和标定,确定合理的料耗比,为过程平衡提供依据。

(二)了解质量数据,对重要物料的检测数据进行分析,及时调整物料消耗比例。

(三)加强与计量管理部门及中控操作员的沟通,掌握计量器具的运行和变化情况,判断物料盈亏情况。

(四)过现场盘存,分析、处理物料盈亏,并指导工序计量器具的调整方向;(五)及时调整物料盈亏,保证全系统物料平衡、消耗合理、产量计算准确。

三、物料平衡的一般方法(一)日常产品产量、物料消耗量以计量秤数据为平衡依据,按生产工艺流程逐步计算。

(二)月末或需要平衡时,工序产品生产一般采用倒推法,就是以发运、消耗数据和库存量倒推工序产品产量;外购物料主要核算消耗量,以进货量、库存量反推消耗量;通过平衡结果,来验证工序计量器具的准确性。

(三)基本平衡公式:期初库存+产品产量 = 销售发运量(消耗量)+期末库存期初库存+原、燃料购进量 = 原、燃料消耗量+期末库存四、日常物料平衡管理1、生产车间通过配料人员物料流量实测及配料秤的静态标定,质控处三班控制人员监督执行情况,确保配料秤实际流量符合化验室配比;定期校验地中衡,确保其精度。

2、生产安全处日常通过分厂测库记录跟踪和核查大宗原材料和成品水泥、熟料的帐面库存与实物的对应程度,误差量比较小且在正常范围的不予处理;误差量超出正常范围,据实对造成误差的实际因素进行调整和修正。

炼厂物料平衡及生产工艺简介讲解

2020/9/25 (11)

炼油物料平衡

项目 一、原油原料量

1 原油加工量 2 外购原料

乙烯氢气 炼油自产氢气 做燃料用天然气 乙烯MTBE 乙烯甲苯 乙烯二甲苯 化三粗甲苯 化三乙苯 外购乙苯 外购MTBE 外售污油 外购二甲苯 外购甲苯

全厂物料平衡表

2010年(吨) 6766646 6583166 183480 3553 8270 18156 37705 28401 8732 1635 22041 8572 2025 -21147 23052 42485

2020/9/25 (8)

炼油物料平衡

炼油企业物料分析

✓ 综合商品量 报告期内生产的可供销售的石油制品资源总和。 报告期内生产的除燃料油(气)之外的所有石油制品产量。 炼油装置产出的化工产品的商品量。如丙烯、硫磺、苯等。

✓ 石油综合自用量 供所有炼油装置作燃料的燃料油、燃料气和做溶剂用的产品。 催化裂化装置的烧焦量。 企业自备电站、锅炉用的燃料油、燃料气。

比例(%) 100.00 97.29

2.71

2020/9/25 (12)

炼油物料平衡

项目 二、综合商品量

1 液化气 2 干气商品量 3 丙烯 4苯 5 化工轻油

其中:轻烃 石脑油 尾油

6 汽油 其中:90# 93# 97#

7 航煤

全厂物料平衡表

2010年(吨) 6358716 300410 11428 140542 8697 786137 115149 428833 242155 1508765 67011 1107142 334611 279317

2020/9/25 (4)

炼油物料平衡

指炼油生产由原料(原料油及外购原料油)投入,各装置 加工、精制、调合到产品交库的整个过程中,原料投入到产品 产出之间的平衡关系。 分阶段物料平衡:根据炼油产品生产顺序进行的,包括炼油装 置物料平衡、炼油产成品、半成品物料平衡 。 总平衡:炼油企业内部总的物料平衡,即炼油企业物料分析。

金属冶炼过程中的物料平衡

原料的预处理与配料计算

破碎与筛分

为了便于运输和入炉,需要对大块的 矿石进行破碎和筛分,使其满足高炉 冶炼的要求。

配料计算

根据冶炼要求和原料的成分,进行配 料计算,确定各种原料的配比,以满 足冶炼过程中对铁水成分和温度的要 求。

配料过程中物料平衡的计算

物料平衡计算

根据配料计算结果和高炉冶炼的工艺参数,进行物料平衡计算,确定各种原料和产品的 进出量。

VS

元素回收

通过回收利用精炼过程中产生的副产物, 降低生产成本,同时减少对环境的污染。

精炼过程中的物料平衡计算

物料平衡计算

在精炼过程中,需要通过对原料、产物、副 产物等物料的量进行精确计算,确保金属纯 度和产量的稳定。

计算方法

常用的物料平衡计算方法包括质量守恒定律 、元素守恒定律等,通过建立数学模型,对 各组分的质量和含量进行定量分析。

热量平衡计算

在物料平衡计算的基础上,进行热量平衡计算,确定高炉所需的热量和各种能源的消耗 量。

03

熔炼过程中的物料 平衡

熔炼反应原理与过程

熔炼反应原理

熔炼是通过加热将金属矿石、焦炭、熔剂等原料熔化成液态合金的过程。在熔炼 过程中,原料中的杂质和有益元素发生一系列化学反应,生成所需金属和杂质。

熔炼过程

金属冶炼过程中的物 料平衡

汇报人:可编辑

2024-01-06

目录

CONTENTS

• 金属冶炼概述 • 原料准备与配料 • 熔炼过程中的物料平衡 • 精炼过程中的物料平衡 • 金属冶炼过程中的环境保护与资

源利用

01

金属冶炼概述

金属冶炼的定义与目的

定义

金属冶炼是指通过一系列物理和化学 反应,将矿石或废旧金属等原料中的 金属提取出来,并经过加工得到纯金 属或合金的过程。

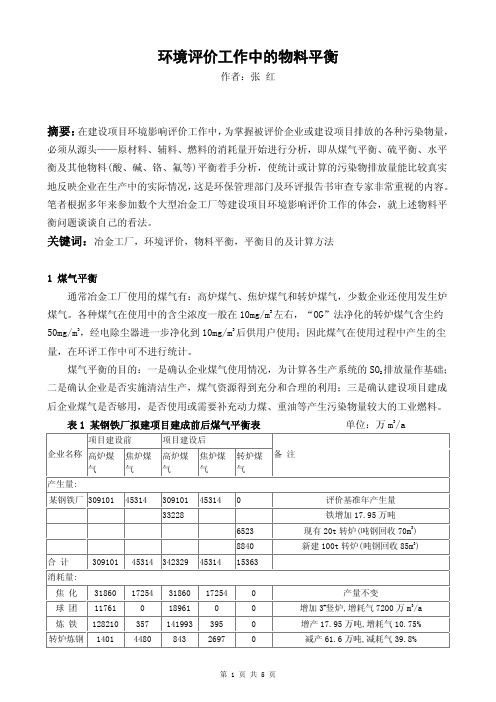

环境评价工作中的物料平衡

环境评价工作中的物料平衡作者:张 红摘要:在建设项目环境影响评价工作中,为掌握被评价企业或建设项目排放的各种污染物量,必须从源头——原材料、辅料、燃料的消耗量开始进行分析,即从煤气平衡、硫平衡、水平衡及其他物料(酸、碱、铬、氟等)平衡着手分析,使统计或计算的污染物排放量能比较真实地反映企业在生产中的实际情况,这是环保管理部门及环评报告书审查专家非常重视的内容。

笔者根据多年来参加数个大型冶金工厂等建设项目环境影响评价工作的体会,就上述物料平衡问题谈谈自己的看法。

关键词:冶金工厂,环境评价,物料平衡,平衡目的及计算方法1 煤气平衡通常冶金工厂使用的煤气有:高炉煤气、焦炉煤气和转炉煤气,少数企业还使用发生炉煤气。

各种煤气在使用中的含尘浓度一般在10mg/m3左右,“OG”法净化的转炉煤气含尘约50mg/m3,经电除尘器进一步净化到10mg/m3后供用户使用;因此煤气在使用过程中产生的尘量,在环评工作中可不进行统计。

煤气平衡的目的:一是确认企业煤气使用情况,为计算各生产系统的SO2排放量作基础;二是确认企业是否实施清洁生产,煤气资源得到充分和合理的利用;三是确认建设项目建成后企业煤气是否够用,是否使用或需要补充动力煤、重油等产生污染物量较大的工业燃料。

表1 某钢铁厂拟建项目建成前后煤气平衡表 单位:万m3/a 项目建设前 项目建设后企业名称 高炉煤气 焦炉煤气高炉煤气焦炉煤气转炉煤气备 注产生量:某钢铁厂 309101 45314 309101 45314 0 评价基准年产生量33228 铁增加17.95万吨6523 现有20t转炉(吨钢回收70m3)8840 新建100t转炉(吨钢回收85m3) 合 计 309101 45314 342329 45314 15363消耗量:焦 化 31860 17254 31860 17254 0 产量不变球 团 11761 0 18961 0 0 增加3#竖炉,增耗气7200万m3/a 炼 铁 128210 357 141993 395 0 增产17.95万吨,增耗气10.75% 转炉炼钢 1401 4480 843 2697 0 减产61.6万吨,减耗气39.8%动力厂 36612 7761 1313 2 2293 0 余热利用工程产生蒸汽,可减锅炉耗气:高气23479.84万m3/a、焦气5468.6183万m3/a拟建工程 0 0 0 1433 11089 新 建其 他 18236 14602 101307 20382 3433 如烧结、电炉炼钢、各轧钢厂及耐火厂等 放 散 81021 860 34233 860 841 回收原放散高气:46788万m3/a合 计 309101 45314 342329 45314 15363放散率(%)26.2 1.9 10.0 1.9 5.5一般情况下企业能源部门对煤气的使用现状可提出资料,评价单位可依据所提资料按表1的形式进行统计,从表中煤气放散率大小分析煤气资源是否得到充分利用。

金属冶炼过程中的物料平衡分析

新型冶炼技术

随着科技的发展,未来 可以探索更加高效和环 保的金属冶炼技术,提 高金属冶炼的效率和资 源利用率。

循环经济

未来可以加强金属冶炼 过程中的循环利用研究 ,实现金属资源的循环 利用,降低对环境的负 担。

感谢您的观看

THANKS

衡。

元素平衡法

通过实验手段测定原料和产品中各物质的含 量,结合实际生产数据,计算出物料平衡。

实验测定法

通过测量原料和产品中关键元素的含量,计 算出各元素在冶炼过程中的变化情况,进而 推导出物料平衡。

计算机模拟法

利用计算机模拟软件对金属冶炼过程进行模 拟,通过输入原料和产品的数据,输出物料 平衡的计算结果。

04

物料平衡分析在金属冶炼中的应用

优化冶炼工艺参数

总结词

通过物料平衡分析,可以精确计算和控制金属冶炼过程中的各种原料、燃料、溶 剂等投入与产出的比例,优化工艺参数,提高冶炼效率。

详细描述

在金属冶炼过程中,各种原料、燃料、溶剂等投入的比例对最终产品的质量和产 量有着至关重要的影响。通过物料平衡分析,可以精确计算和控制这些投入与产 出的比例,优化工艺参数,提高冶炼效率,降低能耗和生产成本。

提高产品质量

通过对金属冶炼过程的物料平衡分析,可以精确控制各种成分的含 量,从而提高产品质量和稳定性。

减少环境污染

通过合理的物料平衡控制,可以减少金属冶炼过程中的废弃物产生, 降低环境污染。

未来研究方向与技术发展

智能化分析

未来可以利用人工智能 和大数据技术对金属冶 炼过程中的物料平衡进 行智能化分析,提高分 析的准确性和效率。

提高金属回收率

总结词

通过物料平衡分析,可以精确计算和控制金属冶炼过程中的金属回收率,提高金属的利用率,降低资源浪费。

某石化公司炼油厂物料平衡及生产流程简介

某石化公司炼油厂物料平衡及生产流程简介1. 引言石化行业是全球最大的制造业行业之一,并且在现代工业生产中扮演着重要角色。

炼油厂作为石化公司的核心部门之一,负责将原油转化为各类石化产品。

在这个过程中,物料平衡是一个关键的概念,它能够确保炼油厂的高效运行,提高生产效率。

本文将以某石化公司的炼油厂为例,简要介绍物料平衡及其在炼油厂中的应用,同时还将介绍炼油厂的生产流程。

2. 物料平衡概述在炼油厂的生产过程中,涉及到大量的物料流动。

物料平衡是通过对物料进出量、转化、损耗等因素进行统计和计算,以达到原材料准确使用和节约的目的。

物料平衡的核心原理是质量守恒和能量守恒。

炼油厂的物料平衡可以分为两个主要方面:原料与产品的平衡和能量平衡。

3. 原料与产品的平衡炼油厂的原料主要是原油,通过炼油过程转化为多种石化产品。

在物料平衡中,需要准确计算原油的输入量、转化过程中的损耗和产品的输出量。

在某石化公司的炼油厂中,原油经过预处理、分离、加氢、催化等炼油单元的处理,最终转化为汽油、柴油、煤油、液化气等石化产品。

通过对每个炼油单元的输入、输出量进行统计和计算,可以得到原料与产品的平衡情况。

通过物料平衡的计算,炼油厂可以及时了解各个炼油单元的处理效果,并进行相应的调整,以提高产品质量和降低能耗。

4. 能量平衡能量平衡是物料平衡的另一个重要内容。

在炼油厂的生产过程中,需要大量的能源,如燃料、蒸汽等。

能量平衡的核心是对能源的消耗和产生进行统计和计算。

在某石化公司的炼油厂中,主要的能耗包括加热、蒸馏、反应、压缩等过程。

通过对每个过程的能源输入与输出进行统计和计算,可以得到能量平衡。

能量平衡的计算结果可以帮助炼油厂了解能源的利用效率,及时进行优化。

5. 生产流程简介某石化公司炼油厂生产流程大致分为以下几个步骤:5.1 原料预处理原油进入炼油厂后,首先要进行预处理,以去除杂质和防止设备腐蚀。

预处理过程主要包括去除水分、酸质等。

5.2 分离在分离过程中,原油被分解为多种组分,如轻质烃类和重质烃类。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

炼油厂 2011年8月

目录

炼油厂简要介绍 炼油物料平衡 炼油技术经济指标 炼油厂主要加工流程

2018/12/9

(2)

炼油厂简要介绍

1963年建成投产,经过四十多年的生产建设,发展成为集燃料油、润滑

油为一体的炼油企业,除生产汽、煤、柴、润、石蜡以外,并为化工区 提供原料。

2018/12/9 (12)

炼油物料平衡

全厂物料平衡表

项 目

二、综合商品量 1 2 3 4 5 液化气 干气商品量 丙烯 苯

2010年(吨)

6358716 300410 11428 140542 8697 786137 115149

比例(%)

93.97 4.44 0.17 2.08 0.13 11.62 1.70

2018/12/9

(8)

炼油物料平衡

炼油企业物料分析

综合商品量

报告期内生产的可供销售的石油制品资源总和。

报告期内生产的除燃料油(气)之外的所有石油制品产量。 炼油装置产出的化工产品的商品量。如丙烯、硫磺、苯等。

石油综合自用量

供所有炼油装置作燃料的燃料油、燃料气和做溶剂用的产品。 催化裂化装置的烧焦量。 企业自备电站、锅炉用的燃料油、燃料气。

标准的污水含油数量。

生产装置加工损失。指各装置的损失之和。主要包括装置泄漏、

脱水损失、设备检修损失和

酸性水带油等。

半成品输调损失。指输转、调合、储存等过程的损失。炼油产品多为挥发性产品,在油品倒

罐、调合过程中,由于油品挥发造成油品损失,尤其是轻质油品在储罐储存过程中挥发损失 较大。

酸碱渣和白土渣带油及其他损失。指在生产过程中产生的酸渣、碱渣、白土渣带油及其他损

原油储运损失:指原油自购入(结算量或提单量)到进厂加工前的损失量,

包括原油运输、储存损失。

石油产品损:指产成品入库后到实现销售之前的全部损失之和。包括储存损

失和输转、装车(船)损失、产成品清罐损失、事故跑损量。

原油加工损失

2018/12/9 (19)

主要技术经济指标

综合商品率、扣除库存因素商品率、综合自用率、加工损失率之间的关系

项 8 柴油 其中:+5# ‘0# ‘-10# ‘-35# 石油焦 硫磺 丙烷 润滑油基础油 石蜡 混合碳六 燃料油 商品原料油 目 2010年(吨) 2580804 16533 2011663 15200 537408 206836 2636 18761 153614 175307 3584 175093 6786 比例(%) 38.14% 0.64% 77.95% 0.59% 20.82% 3.06% 0.04% 0.28% 2.27% 2.59% 0.05% 2.59% 0.10%

2018/12/9 (24)

目录

炼油厂简要介绍 炼油物料平衡 炼油技术经济指标 炼油厂主要加工流程

2018/12/9 (25)

炼油厂主要加工流程

炼油厂原料构成:

大庆原油 油田气 乙烯氢气 外购芳烃 外购MTBE

2018/12/9 (26)

炼油厂原料构成

炼油厂原料构成:大庆原油

炼油企业物料分析基本平衡关系式

2018/12/9

(7)

炼油物料平衡

炼油企业物料分析

原油加工量

直接进入常减压装置和二次加工装置加工的原油量。

外购原料油(气)加工量

除原油外的其他原料投入量

购入的进入常减压装置或深度加工装置加工的原料油。 购入的直接加入半成品中的调合组分,如MTBE、芳烃等。 购入的用于生产氢气、MTBE或其他调合剂原料。 从本企业内部化工板块转入炼油板块的原料量。

原料总量=综合商品量+综合自量+加工损失量+自制半成品库存增减量

100%=综合商品率+综合自用率+加工损失率+自制半成品库存增减率

原料总量=扣除库存因素商品量+综合自量+加工损失量 100%=扣除库存因素商品率+综合自用率+加工损失率

2018/12/9 (20)

主要技术经济指标

轻质油收率

指石油产品轻油产量占原料加工量的百分比。 轻油产量包括:汽油、煤油、柴油、溶剂油、化工轻油、苯类洗涤剂

9 10 11 12 13 14 15 16

2018/12/9 (14)

炼油物料平衡

全厂物料平衡表

项 三.综合自用量 1 2 3 燃料油 燃料气 催化烧焦 目 2010年(吨) 415845 47117 164016 204712 42437 4215 比例(%) 6.15 0.7 2.42 3.03 0.63 0.06

化工轻油

其中:轻烃 石脑油 尾油

428833

242155 1508765 67011 1107142

6.34

3.58 22.30% 4.44% 73.38%

6

汽油 其中:90# 93#

97#

7 航煤

334611

279317

22.18%

4.13%

2018/12/9 (13)

炼油物料平衡

全厂物料平衡表

原料油。

2018/12/9 (21)

主要技术经济指标

炼油综合能耗

首先计算综合耗能量:指在计划统计期内,炼油厂消耗的各种能 源的总和。其计算通式是某种能源或耗能工质的实物消耗量与某种 能源或耗能工质的能量换算系数乘积之和,扣除外送热量折标油量 即得到全厂综合耗能量(单位是千克标油),然后再除以原料加工 量就是炼油能耗(单位:千克标油/吨原油)。

大庆原油是石蜡基原油 低硫、低金属、低残炭、低沥青质、密度低; 高含蜡、凝点高;

采油一厂原油

原油储罐

一套常减压 采油二厂原油 二套常减压

2018/12/9 (27)

炼油厂原料构成

炼油厂原料构成:油田气

民用 油田天然气公司油田气

炼 油 厂

串高压瓦斯

二加氢制氢装置原料

2018/12/9 (28)

2018/12/9

(5)

炼油物料平衡

炼油生产装置物料平衡

原料投入=产品产出+加工损失

加工损失包括:加工过程的自然损耗;在精度范围内的计量误差;加工过程的非 自然损耗,如跑、冒、滴、漏等无法计量部分。

炼油产成品、半成品物料平衡 全部炼油产成品、在制品、半成品为核算对象,按不同品种分别核算收、支平衡。

失 。主要是指在汽油脱硫、润滑油白土精制、石蜡白土精制过程中酸渣、碱渣、废白土中携 带一定量的油品,且这部分油品无法回收,造成油品损失。

2018/12/9 (10)

炼油物料平衡

炼油企业物料分析

半成品及原料库存增减

指半成品、原料油的期末、期初库存差额。

半成品。指调合成汽、煤、柴、润之前的相应组分油。 原料油。指炼油企业自产的作为进一步加工的原料油,如:蜡油、渣油

炼油单因耗能

炼油综合能耗与炼油能量因数之比。

2018/12/9 (22)

主要技术经济指标

炼油吨油耗新鲜水

炼油生产新鲜水消耗占原料加工量的百分比

2018/12/9 (23)

主要技术经济指标

2010年主要技术经济指标

项目 综合商品率 扣除库存商品率 轻油收率 自用率 加工损失率 综合损失率 炼油综合能耗 单因耗能 吨油耗水 单位 % % % % % % 千克标油/吨 千克标油/吨.因数 吨 2010年 累计完成 93.97 93.23 76.31 6.15 0.63 0.67 66.88 9.16 0.57

目录

炼油厂产品简要介绍 炼油厂原料构成 炼油厂主要加工流程 主要技术经济指标解释

2018/12/9 (29)

炼油厂主要加工流程

大庆石化公司炼油主要生产装置现状

序 号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 装置名称 一套常减压蒸馏 二套常减压蒸馏 加氢裂化 一套重油催化裂化 二套重油催化裂化 延迟焦化 催化重整 加氢精制 石蜡成型(一) 石蜡加氢(二) 石蜡成型(二) 润滑油白土精制 制氢 Nm3 /h 硫磺回收 污水处理 设计能力万吨/年 600 350 120 100 140 120 15 120 4 10 5 12.5 40000 0.5+0.18 800t/h 投产时间 1963.1 1991.7 2004.8 1992.1 2000.5 2008.9 1965.12 2010.9 1966.11 1993.4 1993.4 1985.4 2004.8 2008.12 2000.4 1992.10 2007.5 2006.6 2005 2002.10 2009.8 2008.8 最后一次改 造时间 2004.7 现有能力 万吨 /年 270 380 140 100 140 120 30 120 11.5 12 5 14 40000 0.5+0.18 800t/h 2000年5月改造增至25万吨/年,轻油系 统改造石蜡白土12.5万吨/年。 1990改造到13.5万吨/年 2002年9月改造至30万吨 设计掺渣比40% ,09年改为MIP工艺 掺渣比60% ,08年改为MIP—CGP工艺 备注 2010年改造成600万吨/年基础设计已完 成

2018/12/9

(4)

炼油物料平衡

指炼油生产由原料(原料油及外购原料油)投入,各装置 加工、精制、调合到产品交库的整个过程中,原料投入到产品 产出之间的平衡关系。

分阶段物料平衡:根据炼油产品生产顺序进行的,包括炼油装

置物料平衡、炼油产成品、半成品物料平衡 。

总平衡:炼油企业内部总的物料平衡,即炼油企业物料分析。

等。

其他损失

指在原油加工过程中因自然灾害、事故跑冒、清罐等造成的半成品及原料 损失。