汽水补偿公式

分离器、汽包水位补偿计算及附图

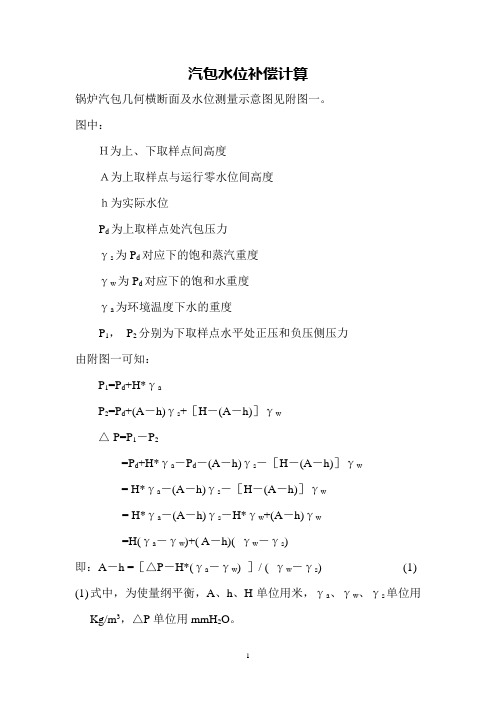

汽包水位补偿计算锅炉汽包几何横断面及水位测量示意图见附图一。

图中:H为上、下取样点间高度A为上取样点与运行零水位间高度h为实际水位P d为上取样点处汽包压力γs为P d对应下的饱和蒸汽重度γw为P d对应下的饱和水重度γa为环境温度下水的重度P1,P2分别为下取样点水平处正压和负压侧压力由附图一可知:P1=P d+H*γaP2=P d+(A-h)γs+[H-(A-h)]γw△P=P1-P2=P d+H*γa-P d-(A-h)γs-[H-(A-h)]γw= H*γa-(A-h)γs-[H-(A-h)]γw= H*γa-(A-h)γs-H*γw+(A-h)γw=H(γa-γw)+( A-h)( γw-γs)即:A-h =[△P-H*(γa-γw) ]/ ( γw-γs) (1) (1)式中,为使量纲平衡,A、h、H单位用米,γa、γw、γs单位用Kg/m3,△P单位用mmH2O。

若A 、h 、H 使用工程常用单位mm ,其它参数单位不变,则(1)式变为:A -h =[△P*103-H*(γa -γw ) ]/ ( γw -γs ) 或:A -h =[△P -H*(γa -γw ) *10-3 ]*103/ ( γw -γs ) (2)(2) 式中,A 、h 、H 单位用mm ,△P 单位用mmH 2O ,γa 、γw 、γs 单位用Kg/m 3。

如令:F 1(X )=(γa -γw ) *10-3F 2(X )=103/ ( γw -γs )则最后补偿公式变为:h =A -[△P -H* F 1(X )]* F 2(X )(3) 补偿回路结构见附图二。

汽包水位补偿计算附图PP2P1附图一汽包压力MPaP附图二加法器加法器乘法器取样点差压。

汽水损失率

汽水损失率

摘要:

1.汽水损失率的概念

2.汽水损失率的计算方法

3.影响汽水损失率的因素

4.降低汽水损失率的措施

正文:

汽水损失率是指在生产和输送过程中,由于各种原因导致的汽水中碳酸气体减少的百分比。

它是衡量汽水质量和生产效率的重要指标。

汽水损失率的计算方法是:损失的碳酸气体量除以初始的碳酸气体量,再乘以100%。

具体公式为:汽水损失率=(CO2初始量-CO2最终量)/CO2初始量*100%。

影响汽水损失率的因素主要有:原料的质量、生产工艺、设备的状态和操作人员的技术水平。

其中,原料的质量对汽水损失率影响最大。

如果原料中碳酸氢钠的含量低,或者杂质过多,都会导致汽水损失率增大。

降低汽水损失率的措施主要有:选择优质的原料,优化生产工艺,定期对设备进行维护和保养,提高操作人员的技术水平。

此外,还可以采用新技术,如微胶囊技术、添加稳定剂等,来提高汽水的质量和稳定性,从而降低汽水损失率。

汽水损失率是评价汽水质量和生产效率的重要指标,需要从多方面进行控制和优化。

DCS或PLC中一般气体常用流量及补偿公式.

DCS 或PLC 中一般气体常用流量及补偿公式

1、差压信号通用公式 q q max J X

A k p ⑴ P T d Z d

\ Pd T i Z j

q ――瞬时流量,单位取决于流量计设计或用户设定。

q max ——满量程流量,单位与瞬时流量相同

X A ――测量流量的模拟信号, 0〜100% (来自差压变送器未开方信号)

,MPa 或kPa (来自压力变送器测量信号) ,MPa 或kPa (见出厂计算书)

乙一一工作状态气体压缩系数(压力较低时可设为 1.0) Z d ――设计状态气体压缩系数(压力较低时可设为

1.0) I 4

X A -

100% ------ ⑶ I i : 4〜20mA 差压电流信

16 以上公式供参考

飞龙仪表常勤信

式中k p 为: P i ――工作状态压力(绝

压) P d ――设计状态压力T j ――工作状态热力学温度 T d ――设计状态热力学温度, t j ――工作状态摄氏温度,

K , (=273.15+tj

K (=273.15+ t d )

C (来自温度测量元件信t d ――设计状态摄氏温度, C (见出厂计算书) P i = P ic + P a (当地大气压)

------- ⑷ P ic :测量值(表压)P ic P max I i 4 16。

DCS或PLC中一般气体常用流量及补偿公式.

DCS 或PLC 中一般气体常用流量及补偿公式

1、差压信号通用公式

ρk x q q A ⋅⋅=m a x -------(1)

式中 ρk 为: i i d d d i Z T p Z T P k ⋅⋅⋅⋅=ρ ---------(2)

q ――瞬时流量,单位取决于流量计设计或用户设定。

m ax q ――满量程流量,单位与瞬时流量相同 A x ――测量流量的模拟信号,0~100% (来自差压变送器未开方信号)

i p ――工作状态压力(绝压),MPa 或kPa (来自压力变送器测量信号) d p ――设计状态压力(绝压),MPa 或kPa (见出厂计算书) i T ――工作状态热力学温度 K , (=273.15+i t )

d T ――设计状态热力学温度,K (=273.15+d t ) i t ――工作状态摄氏温度,℃ (来自温度测量元件信号) d t ――设计状态摄氏温度,℃ (见出厂计算书) i Z ――工作状态气体压缩系数(压力较低时可设为1.0) d Z ――设计状态气体压缩系数(压力较低时可设为1.0) %10016

4⨯-=i A I X --------(3) i I :4~20mA 差压电流信 i p =ic p +a P (当地大气压) ---------(4) ic p :测量值(表压) 164max

-=i ic I P p

以上公式供参考

飞龙仪表常勤信。

流量补偿--汽包水位公式总结

火电机组的流量补偿在热工测量中,某些参数的测量受其它参数的变化影响较大时,应考虑对测量信号进行校正。

需要考虑校正的测量信号主要有:给水系统中的汽包水位、给水流量、主汽流量;汽温系统中的减温水流量;制粉系统中的磨一次风量;送风系统中的冷风量和热风量。

主要单位换算:1kgf/cm2=9.80665*10**4Pa1bar=10**5Pa1ata=9.80665*10**4Pa (工程大气压)1atm=1.01325*10**5Pa1.用差压变送器测量的汽包水位信号压力校正汽包水位测量的取样装置有单室平衡容器和双室平衡容器之分。

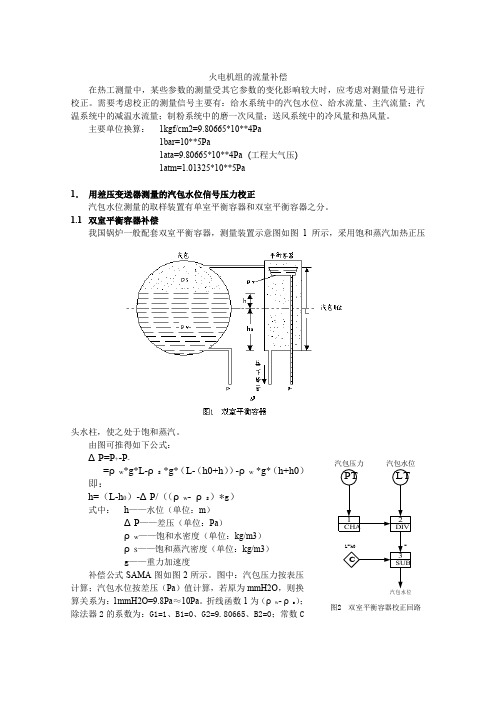

1.1双室平衡容器补偿我国锅炉一般配套双室平衡容器,测量装置示意图如图1所示,采用饱和蒸汽加热正压头水柱,使之处于饱和蒸汽。

由图可推得如下公式:ΔP=P+-P-=ρw*g*L-ρs *g*(L-(h0+h))-ρw *g*(h+h0)即:h=(L-h0)-ΔP/((ρw-ρs)*g)式中:h——水位(单位:m)ΔP——差压(单位:Pa)ρw——饱和水密度(单位:kg/m3)ρS——饱和蒸汽密度(单位:kg/m3)g——重力加速度补偿公式SAMA图如图2所示。

图中:汽包压力按表压计算;汽包水位按差压(Pa)值计算,若原为mmH2O,则换算关系为:1mmH2O=9.8Pa≈10Pa。

折线函数1为(ρw-ρs);除法器2的系数为:G1=1、B1=0、G2=9.80665、B2=0;常数C汽包水位图2 双室平衡容器校正回路图4 单室平衡容器校正回路为(L-h0);减法器3的系数为:G1=G2=1000。

(ρw - ρs )是汽包压力P 的函数,可通过查《饱和水与饱和蒸汽表》经运算得出。

下表w s注:1 《饱和水与饱和蒸汽表》中的压力为绝对压力,实际计算时所用为表压。

二者之间的关系为:表压+1标准大气压=绝对压力(1标准大气压=1bar )。

因此,在查表时,应将所查压力值+1。

如:查0.4Mpa 时的(ρw - ρs ),应查5bar 时的值,即(1/0.0010928-1/0.37481=912.4),而不是4bar 时的值,即(1/0.0010839-1/0.46242=920.4)。

锅炉汽包水位补偿公式

锅炉汽包水位补偿公式:1、汽包水位补偿水位补偿公式:H=[ L*(ρ1-ρ3)*g-ΔP ] / (ρ2-ρ3)g然后用H减去水位零点相对平衡容器下取样点的距离,得到的值就是修正后的汽包水位。

L为平衡容器两个取样管间高度(m)ρ1为凝结水密度(kg/m3)ρ2为饱和水密度(kg/m3)ρ3为饱和蒸汽密度(kg/m3)ΔP为变送器差压(Pa)H为水位高度(m)h0为汽包水位零点至下取样管高度(m),H为补偿后水位(m)。

补偿后水位:h=[ L*(ρ1-ρ3)*g-ΔP ] / (ρ2-ρ3)g -h0.再把单位从米转为毫米。

如果L、h0、h单位为毫米,ΔP单位为mmH2O, ρ1、ρ2、ρ2单位为kg/m3。

则公式为h=[ L*(ρ1-ρ3)-ΔP*1000 ] / (ρ2-ρ3) -h0汽包水位测量分析及补偿[摘要]汽包水位的准确测量值是电厂重要的测量参数之一,其测量方式很多,目前常用的是静压式测量方法中的连通式液位计和压差式液位计。

但当液位计与被测汽包中的液体温度有差异时,显示的液位不同于汽包中的液位,而且其误差还会随汽包压力的改变而改变。

襄樊电厂300MW机组,应用汽包水位模拟量信号采用差压变送器测量,并进行汽包压力补偿的测量方法,结果表明,汽包水位运行正常,测量准确,满足运行要求。

[关键词]汽包水位测量差压变送器压力补偿1 准确测量汽包水位的重要性大型机组都设计全程给水控制系统,在机组启动到满负荷或停机减负荷及负荷波动中,汽包压力在不断地变化,汽包内的蒸汽和水的密度也随之变化,从而影响汽包水位测量的准确性和全程给水控制系统的投运,危及机组的安全。

因为汽包水位过高可能造成蒸汽带水,使蒸汽品质恶化,轻则加重管道和汽轮机积垢,降低出力和效率,重则使汽轮机发生事故;汽包水位过低,则对水循环不利,可能导致水冷壁局部过热甚至爆管。

因此汽包水位的准确测量值是电厂最重要的测量参数之一。

2 汽包水位的测量方式及存在问题汽包水位测量方式很多,一般可分为:(1)静压式;(2)浮力式;(3)电气式;(4)超声波式;(5)核辐射式。

【有范儿】热电厂生产指标计算方法(就找到这些,欢迎补充)

【有范儿】热电厂生产指标计算方法(就找到这些,欢迎补

充)

热电厂生产指标计算方法

1.汽水损失量(T)=锅炉补充水量(T)-表计供汽量(T);

2.汽水损失率=计算期汽水损失量/锅炉产汽量×100%;

3.汽耗率=计算期汽轮机蒸汽耗量/计算期内发电量;

4.水耗:单元机组水耗=(生水耗水-全厂供热量)(T)/总发电量;

5.汽耗率:汽轮机组汽耗率,是指汽轮发电机组每生产1kWh电能所消耗的蒸汽量。

6.发电标煤耗量:电厂发电标煤耗率(g/kWh)=发电标准煤耗量(T)×102/发电量(万kWh);

7.供电标煤耗=[热耗率×发电量÷(锅炉效率×7000×0.99)+7.128]×1.05; 0.99-管道效率 7000--标煤发热量,大卡/公斤,29.3076kJ/g;

8.厂用电率:综合厂用电率=综合厂用电量/发电量×100%

发电厂用电率=发电厂用电量/发电量×100%

供热厂用电率=供热厂用电量/发电量×100%。

厂内汽水损失率

厂内汽水损失率

厂内汽水损失率是指在生产过程中,工厂内因各种原因而产生的汽水损失的比例。

这种损失可能源自多种因素,包括生产过程中的蒸发、泄漏、溢出、处理错误等。

厂内汽水损失率通常以百分比表示,用于衡量生产效率和资源利用效率。

厂内汽水损失率的计算方法如下:

其中,损失汽水的数量通常以体积或质量单位表示,生产期间使用汽水的总数量也以相同的单位表示。

将这两个值相除,然后乘以100以获得百分比。

减少厂内汽水损失率对于工厂和生产单位来说非常重要,因为它可以降低生产成本、提高资源利用效率,并减少对环境的不良影响。

为了降低损失率,工厂通常采取一系列措施,包括定期维护设备、改进操作流程、培训工作人员等,以减少汽水损失并提高生产效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

公式:

H-补偿后水位(mm)

l-正压管上端距正压管出平衡容器位长度(m)Q 补偿=Q 测*SQRT(273+t 工况)/(273+t 测)

三、风量补偿(热风)

四、主蒸汽流量补偿

二、给水流量补偿

当给水温度t 在120~280℃,压力P 在1.96~22.56Mpa 时的密度由下式计算:

ρ测=0.89486*10**(-3)+0.21447*10**(-5)*t-0.97324*10**(-8)*t*t+0.27813

Q 补偿后=Q 测量*SQRT(ρ测/ρ额定工况)

ρw -饱和水密度ρs-饱和蒸汽密度

ρc -冷却水密度(60度)

H=((ρc-ρs)*L-h +(ρw-ρc)*l)/(ρw-ρs)*1000-h0

h0-平衡容器中心距负压管取压位长度(m)

L-正压管上端距负压管取压位长度(m)

过热蒸汽在压力为10~160公斤/厘米2,温度为300~555℃的范围内,重度Υ与压力P、温度t的关系可用经验公式:

Υ=1.82*P/(t/100+1.66-0.55*P/100)

此时,过热蒸汽流量 G可表示为:

G=K*SQR(Υ*Δp)=K*SQR((1.82*P/(t/100+1.66-0.55*P/100))*Δp)式中, G——过热蒸汽流量(kg/h)

Υ——过热蒸汽重度(kgf/m3)

Δp——变送器测量差压(kg/cm2)

P——过热蒸汽压力(kg/cm2)

t——过热蒸汽温度(℃)

自补偿平衡容器

密度由下式计算:

24*10**(-8)*t*t+0.27813*10**(-10)*t**3

℃的范围内,重度Υ与-0.55*P/100))*Δp)。