一种特殊结构翼子板翻边模具的设计

冲压模具斜楔种类及生产中常见的问题

2.6

如图 6 所示,模具刚性有保证,制造比较容易,但

如图 9 所示,由于采用双动及对向斜楔时,

斜楔结

构中的滑块及滑车占用空间较大,容易增大模具结

构,增加模具制造成本,因此可以采用旋转斜楔结构,

一种,第二种结构形式工作稳定性好,但是对机加工

和合模要求更严格。

图 6 对向斜楔

停止斜楔

如图 7 所示,包含翻边上顶的模具,下压料芯的构

滑块 2

保证翻边后制件可以顺利取出。

滑块 1

驱动块 2

驱动块 1

图 14

3.5

驱动块

前门外板侧翻边斜楔结构

尾门外板侧冲孔斜楔结构

如图 15 所示,此处为侧冲孔工艺,此处斜楔结构

为 1 种特殊的斜楔结构,由于此处冲孔在制件中心区

域距离模具外侧距离约为 1,200mm,在正冲无法实现

· 18 ·

驱动凸轮

开始向内移动开始整形,当滑块 1 移动到位后,整形完

成。此处整形,滑块 1 为水平斜楔结构,由于此处整形

滑车

存在负角整形完成后,制件无法正常拿出,所以在下

驱动块 2

图 12 后侧围外板侧整形斜楔结构

部增加滑块 2 方便制件的顺利投放与取出。

滑块 1

滑块 1

在生产过程中,此种斜楔结构稳定性及精度要高

于第一种斜楔结构,可靠性较好,主要存在问题是由

楔结构及压力源,

以保证模具在使用过程中的稳定性。

关键词:

模具;

斜楔;

压力源;导向

中图分类号:TG385.2

文献标识码:B

Sort of Stamping Die CAM and the Problems During the Production

汽车用翼子板设计规范

汽车用翼子板设计规范1范用本标准规定了汽车用翼子板结构、性能设计要求”本标准适用于本公司SUV、轿车、皮P车型翼子板的设计」2规范性引用文件下列文件对于本文件的应用是必不W少的.凡是注日期的引用文件,仅所注口期的版本适用丁本文件,凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件.GB 11566-2009乘用车外部凸出物Q/CC 037-2010魔曲面数模设计险收标潴Q/CC SJM5-2013整车可祝间隙、段差、冏角将荻感知设计规范3术语和定义下列术语和定义适用于本标把,翼子板fender与发动机单、前保险杆、车门、侧用相配合,提高车身造型美观度,并为商保险打、轮眉等提供安装点,且能遮挡车轮及对内部零部件进行防护的外板件.3.2翼子板支架Fender bracket为翼子板提供安装位置的支架,3 3强子板加电板fender reinforced plate装配于黑干板与前组合灯配台配位的尖角处,提岛翼子极局部刚度的冬部件,4算子板配合图翼子板与周边军部件配合图圳图I所示“图1 !!子板装限图(以左翌干板为例)5翼子板结构设计5.1强子板定位孔设计翼子板主秘定位孔一般设计在与仰围下边梁、前保险杆配合拉g.依据装配T.艺要求.设置主制定位孔,如图2所示。

图2定位孔布百5.2翼子板安装结构设计5.2.1里子板安装孔布直概述翼子板安鼓孔应考虑装配时调整IT 一般翼子板标准件采用M6拨栓,翼子板安装孔标设置为e 10 mm -011 mm 圈孔,应均匀布宣保证翼子板装配完成后具有足结的刚度“ 5.2 2翼子板上部安装孔弟子板上部与机舱配合位置「高考虑防锈何题预防,保证安装点搭接面电泳充分以便援盘整车防锈也能,可从以下因素考虑!U)材料:为有效防止翼子板生锈问超t选材时翼子板材料优先选用热镀钎板0.7-HC180BD十Z 5O/5O-M-H),与契子板相连接的支架或安装件全部选用镀钟板材料,目翼子板标准件表面处理方式选用达克罗处理:注,见了•板的材料性能参考Q/DQB 425-2009宝山明族股份有限公司企业标准连线热俄常绊合金瓶层钢板及钢布.b)翼子板特征工通过增加翼子板支架,且在翼子板上的安装位生设立凹介特征(如图3).来减少翼子板与安鼓位置的的贴合而和:闵行人保护方而考虑,现翼子板支架结构Z向刚度较晶. 为防止在安装黑子板娘模时,导致翼子板安装支架变形,不建议使用乘子板与翼子板支架间审加加强筋的结构(如图4)。

钣金翻边工艺简介

a)伸长类平面翻边 b)伸长类曲面翻边 图2.1.1 伸长类翻边

1-凹模 2-顶料板 3-凸模 图2.1.2 伸长类曲面翻边凸模形成的修正 图2.1.3曲面翻边时的冲压方向

7/13

二.外缘翻边

➢2.压缩类翻边

如图2.2.1a为沿不封闭外凸曲线进行的平面翻边,图2.2.1b为压缩曲面翻边。它们的共同点是变形 主要在切向压力的作用下产生切向压缩,在变形过程中才捞容易起皱。其变形程度ε压=b/R+b

由于翻边后材料要变薄,为了保 证竖边的尺寸和精度,凸,凹模间隙 可小于材料原始厚度t,一般可取单 边间隙Z/2为:

Z/2=(0.75~0.85)t 式中系数0.75用于拉深后孔的翻边 系数0.85用于平坯料孔的翻边

图2.2.5 圆孔翻边凸模的形状和尺寸

5/13

一.内孔翻边

3.非圆孔翻边

图3.1.1为非圆孔翻边,从变形情况看,可以沿孔分成Ⅰ,Ⅱ,Ⅲ三种不同的变形区,其中只有Ⅰ区 属于圆孔翻边变形, Ⅱ区为直边,属于弯曲变形,而Ⅲ区和拉深变形情况相似。由于Ⅱ和Ⅲ区两部分 的变形性质可以减轻Ⅰ部分的变形程度,因此非圆孔翻边系数Kf(一般指小圆部分的翻边系数)可小于圆 孔翻边系数,两者的关系大致是:

模具结构问题

翻边不良一 边高一边低

工艺安排及制程设 计问题

翻边太小 2)冲头表面粗糙 1)预冲孔毛刺大 2)预冲孔太小 1)材料翻边系数小于许用翻边系数 2)润滑不良 1)冲头上废料未清净 2)速控比太大 1)冲头弧面大小不均 2)冲头光洁度差 3)凸凹模间隙太大 4)冲头断掉 1)冲头与原底孔是否同心 2)预冲孔偏位 3)预冲孔偏大 4)模具未下到位 5)送料是否到位 1)磨损后间隙太大 2)预冲孔尺寸偏大 3)翻边冲头直径太小或磨损

钣金件翻边孔设计、制作、不良原因分析

材料问题

材料硬度过高或过低

硬度过高会导致翻边孔加工困难,容 易产生裂纹;硬度过低则会导致材料 变形,影响翻边孔的质量。

材料厚度不均

材料厚度不均会导致在翻边孔加工过 程中受力不均,从而产生变形或开裂 。

制作工艺问题

冲压工艺不当

冲压过程中,如果模具设计不合 理或冲压参数不当,会导致翻边 孔的形状、尺寸出现偏差或产生 裂纹。

经济性原则

翻边孔的设计应尽可能降 低成本,如减少材料消耗、 优化加工流程等。

材料选择

钢材

适用于对强度和刚性要求 较高的翻边孔设计,如汽 车钣金件。

不锈钢

适用于对耐腐蚀性要求较 高的翻边孔设计,如化工 设备钣金件。

铝合金

适用于对轻量化要求较高 的翻边孔设计,如航空航 天钣金件。

工艺性分析

冲压工艺

分析翻边孔的形状、尺寸和位置是否 适合冲压加工,以及是否需要增加工 艺补充部分。

焊接工艺不当

焊接过程中,如果焊接参数设置 不当或操作规范,会导致翻边 孔的变形或焊缝质量差。

设计问题

翻边孔尺寸设计不合理

翻边孔的尺寸过小会导致连接强度不足,过大则可能引起材料变形或开裂。

翻边孔位置设计不当

翻边孔的位置应考虑到钣金件的整体结构和受力情况,如果位置设计不当,可 能会导致应力集中或受力不均,从而引起翻边孔的变形或开裂。

热处理工艺优化

根据材料特性,合理安排热处理工艺,提高材料的机械性能和稳定性。

设计优化建议

结构优化

合理设计翻边孔的结构,避免应力集 中和变形,提高其稳定性和使用寿命。

尺寸优化

根据实际需求和材料特性,优化翻边 孔的尺寸,以获得更好的成型效果和 使用性能。

THANKS FOR WATCHING

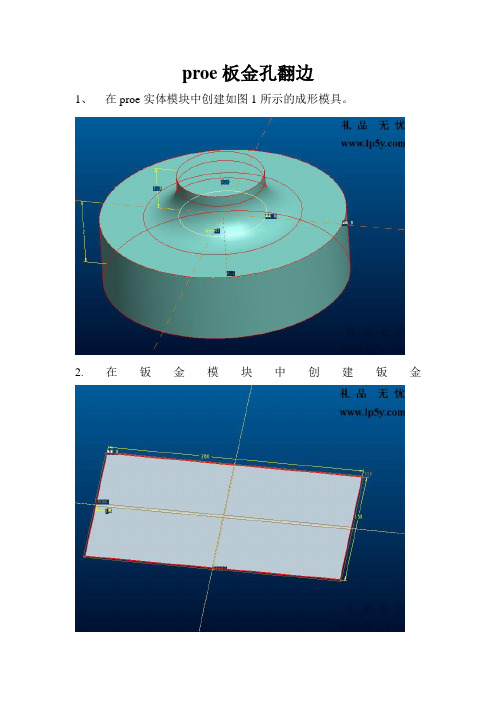

proe板金孔翻边

6.选择图1中的冲孔模具,按照图6至7中方式装配(定位)冲孔模具零件

7、点击“预览”查看特征,如果特征失败请确认冲孔方向是否正确,可以选择“反向”试试,如图8.

8.选择孔工具,创建M3的螺纹孔。

9.选择方式。

10.完成。

选择图1中的冲孔模具按照图6中方式装配定位冲孔模具零件7点击预览查看特征如果特征失败请确认冲孔方向是否正确可以选择反向试试如图8

proe板金孔翻边

1、在proe实体模块中创建如图1所示的成要创建翻边孔的位置创建一个小孔(直径小于翻边孔直径)

4.选择凸模特征图标。

冲压模具翻遍整形模毕业设计说明书

汽车门柱连接件翻边整形模具设计摘要本说明书在所要加工零件的基础上,经过仔细的论证和计算,完成了本次毕业设计题目的相关内容。

由于此次加工零件的加工工艺复杂,所以不能用一套模具来完成零件的加工,要单独设计两套模具,一套落料冲孔模、一套翻边成型模。

由于模具尺寸较大且不对称,模具的模座和冲头等不是标准件,要另行设计。

在模具设计过程中,主要进行了上下模座的设计,上下垫板的设计,落料和冲孔部分的设计,刃口尺寸的设计及计算,翻边部分的设计及计算,冲裁力的计算,翻边力的计算,压力机的选择,相关标准件的选择,考虑加工的工艺性等。

因被加工的零件窄且长,成形、翻边时不易定位,可能使翻边高度不均匀,在模具设计完成后根据实际加工情况,重新调整板料的尺寸和外形才可以正常加工。

在模具设计过程中,运用CAD技术进行模具结构设计和零件图纸的绘制。

考虑模具整体制造难度较大且整体重量较大,整副模具将增加制造和安装的难度,经过经验及相关计算,可以使用组合分体模具完成该模具的全部制造。

关键字:模具、落料冲孔、翻边成型、标准件。

Automotive Connectors post mold design plastic flangeAbstractThis instruction booklet in must process the components in the foundation, after careful proof and computation, has completed this graduation project topic related content. Because this processing components craft is complex, so we can not use a die to complete the processing of this parts, must alone design two sets of dies, a cutting punched hole die, a upsiding down edges die. Because the mold size is big also is asymmetrical, the die base and punch is not a standard hardware, must separate design. In die design process, mainly process project on the punch set, die set, punch pad, die pad, pierce, forming , tool point design and size calculation, upsiding down edgesof the design and calculation, stamping power calculation, upsiding down edges power calculation, hydraulic machine select, Related standards of standard parts atc. Because the components processes is been narrow also is long, bending and upsiding down edges not positioning, In die design based on the actual completion of the processing, readjusts the sheet size and the contour only then may process normally. In die design process, exertion CAD structural design and layout for the parts drawings. Consider a molding tool a whole manufacturing a difficulty bigger and whole weight to compare greatly, the whole molding tool difficulty of increment manufacturing and fixing, through experience and the related calculation, can use a discrete molding tool of combination to complete all manufacturings of this mold tool.Keyword:die, punched hole, upsiding down edges, standard parts目录引言 (1)第1章设计任务书 (2)第2章确定工艺方案 (3)第3章相关计算 (4)3.1内孔翻边的工艺计算 (4)3.1.1翻边件的口部壁厚 (5)3.1.2翻边力P和翻边功A (5)3.1.3翻边间隙和凸、凹模尺寸 (5)3.2内凹外缘翻边的计算 (6)3.3翻边凹模刃部的入模量 (7)第4章初步选定压力机 (9)4.1压力机类型的选择 (9)4.2压力机规格的选择 (9)第5章模具安装 (11)第6章翻边模具主要零件的结构设计与加工工艺 (12)6.1模具材料的选用 (12)6.2模具的总体设计 (12)6.3工作零件的结构设计 (12)6.4 模架、模柄的选择 (14)6.5螺钉的选择 (14)第7章成形模具凸凹模的数控加工工艺分析 (15)7.1 产品分析 (15)7.2 成型零件结构与分析 (15)7.3 工艺分析 (15)7.3.1工艺基准选择 (16)7.3.2装夹方式的选择 (16)7.3.3加工顺序安排 (16)7.4 基于MaterCAM的数控加工工艺过程 (17)7.5 分析与小结 (17)第8章选定设备 (19)总结 (20)参考文献 (22)引言模具是用以限定生产对象的形状和尺寸的装置。

Q ZTB 05 007-2011 汽车翼子板设计规范

Q/ZT 众泰控股集团有限公司企业标准Q/ZTB 05.007-2011汽车翼子板设计规范众泰控股集团有限公司发布前言本标准由众泰汽车工程研究院提出。

本标准由众泰汽车工程研究院标准法规科归口管理。

本标准由众泰汽车工程研究院车身部负责起草。

本标准主要起草人:綦法富。

汽车翼子板设计规范1 范围本标准规定了汽车翼子板的设计要点及其判定标准等。

本标准适用于各类汽车翼子板设计。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是不注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 7063-1994 汽车护轮板GB 11566-2009 乘用车外部凸出物74/483/EEC 机动车辆外部凸出物2003/102/EC 对行人及其他易受伤害的道路使用者的保护ECE R26 关于车辆就其外部凸出物认证的统一规定BQB 416-2009 烘烤硬化高强度冷连轧钢板及钢带Q/ZTB 05.003-2010 A-Class Surface 曲面模型质量设计规范3 术语和定义3.1 翼子板翼子板属车身外覆盖件,因旧式车身该部件形状及位置似鸟翼而得名。

主要起到满足整车造型、遮盖车轮,保护行人的功能,同时承载前保险杠装置、防溅垫、挡泥板、转向灯等的安装。

3.2 A-Class Surface造型外表面数字模型的一种,满足特定的技术质量要求,用于表示最终冻结的造型外表面。

3.3 主断面主断面是反映整车性能、结构、配合、法规等方面要求的截面。

主要规定了白车身主要部位的结构形式、搭接关系、间隙设定、主要控制尺寸及公差、装配、人机工程、法规等各方面信息,是车身设计工程可行性分析的重要手段和车身结构设计的重要依据。

3.4 NVHNVH是指车辆工作条件下乘客感受到的噪声(noise)、振动(vibration)以及声振粗糙度(harshness),是衡量车身质量的一个综合性指标。

一种轿车侧围与翼子板在A柱区域的分缝优化冲压方案浅析

一种轿车侧围与翼子板在A柱区域的分缝优化冲压方案浅析汤敏【摘要】本文主要阐述了一种轿车侧围与翼子板在A柱区域的分缝工艺约束.对于侧围冲压成形性、外观DTS要求、模具结构强度、冲压工序合理性给予综合把控.以工艺设计中出现的成形性问题为出发点,详细把握各个边界条件的约束内容,不回避矛盾点,使用CAE优化与模具结构合理布置等方法解决问题.从一般思路中得出一些值得推广的普遍方法.为后续类似车型侧围与翼子板在A柱区域的分缝断面设计提供了较强的参考.【期刊名称】《锻压装备与制造技术》【年(卷),期】2018(053)004【总页数】5页(P52-56)【关键词】分缝;DTS;模具结构强度;冲压工序【作者】汤敏【作者单位】安徽江淮汽车集团股份有限公司技术中心,安徽合肥230022【正文语种】中文【中图分类】TG386.1随着汽车工业的快速发展,车型更新换代周期越来越短。

对于新平台的开发已成为汽车主机厂商参与竞争的有力手段,从而产生越来越多的新车型,尤其是轿车,对工装调试的质量、周期要求也越来越苛刻。

一般轿车白车身外覆盖零件多为冲压件,在实际中都要考虑其冲压成形性、工序合理性以及外观分缝的品质要求,尤以侧围和翼子板两个件为代表。

这一问题给从事车身设计的人员不断带来挑战,也给外覆盖件冲压工艺设计人员带来很多麻烦。

本文介绍一种两厢轿车的侧围、翼子板在A柱部位的分缝断面设计冲压工艺问题及其解决过程。

当前,较为流行的一种轿车侧围和翼子板在A柱区域的分缝形式主要是横向式。

这种分缝方法在当前技术条件下,主要考虑外观上发动机盖、翼子板、侧围和前门的缝隙均匀、协调,避免多缝交错,以及闭合件装配调试方便、避免运动干涉。

由于以上设计过程缺乏分缝工艺性的考虑,往往会导致分块部件工艺性差、成形困难、相互关联的零件工艺性互相制约以及调试难以达到预期外观效果等问题发生。

这些问题制约了一个好产品按质按量投放市场,轻则以牺牲成本来解决,严重的甚至导致项目延期上市或就此夭折。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

龙源期刊网 http://www.qikan.com.cn

一种特殊结构翼子板翻边模具的设计

作者:王智生

来源:《中国市场》2015年第15期

[摘 要]在模具设计中,经常会遇到产品表面要求较高、普通结构难以实现、需要选用一些

特殊机构完成复杂工作内容的情况,本文将以一套翼子板斜楔翻边成型模为例,具体讲述一些

空间紧凑特殊机构的应用方法。

[关键词]翼子板;封闭翻边;复杂成型机构

[DOI]10.13939/j.cnki.zgsc.2015.15.155

1 引 言

轿车市场竞争日趋激烈,市场对轿车制件的外观质量,个性化需求越来越高,这对轿车造

型研发提出了更高的要求。高端轿车的外观给人以厚重、硬朗、流畅的感觉,这些成功的制件

造型,与其冲压模具的复杂机构技术是分不开的,翼子板作为轿车外覆盖件,他的表面质量及

尺寸精度要求极高,不仅要求表面光顺,棱线清晰,为满足匹配要求,周边尺寸精度严格。在

模具设计中如果在翻边成型过程不控制其成型过程,将会产生起皱、波浪、锐棱移动等问题,

延长调试周期,提高制造成本。本文将以一款迎合年轻消费市场设计的SUV车型的翼子板翻

边模具具体讲述下翼子板成型模及其复杂机构。

2 工艺内容分析

如图所示,此翼子板产品比较普通轿车翼子板较大,造型相当尖锐,锐棱区明显,成型镶

块必然强度较弱。模具为整体封闭翻边成型模具,左边和下边位置为直翻边,其相交处为整形

区域,上边为斜楔翻边整形,轮罩区域需要二次拉延.从工艺内容具体分析,斜翻边由于翻边

完成后从竖直方向无法取件,需要做开花填充凸模,在完成翻边后撤出制件区域方便机械手取

件,下边翻边和二次拉延需要在本序完成,那么整形镶块需要做成弹性原件的同时需要作为翻

边镶块的压料板。

3 设计过程

3.1 开花填充斜楔设计

由于制件拳头区比较尖锐,转轴机构不适用,所以采用水平推楔机构。

工作过程简述:如图3工作行程线图所示,坐标0点表示下死点,在距离下死点187mm

时,上模驱动座斜面接触推动水平推楔,楔动水平推楔水平运动57.1mm,水平推楔斜面推动

填充凸模运动50mm。当距离下死点87mm时上模驱动座竖直面与水平推楔接触水平推楔,此

龙源期刊网 http://www.qikan.com.cn

时驱动座只起到支撑作用,水平推楔和填充凸模均停止运动,填充凸模到位。距离下死点

80mm时小压料板压料,斜楔翻边镶块开始运动翻边。开模时候,镶块撤出,压料板抬起,驱

动座抬起,水平推楔和填充凸模在氮缸驱动下退回,机械手取件。

3.2 过桥结构与镶块设计

由于封闭翻边,为了保证压料板强度需要做过桥结构,压料板行程100mm,安全销行程

120mm,镶块和压料板之间空开需要130mm,翻边镶块的安装螺钉孔和销孔设计在镶块两

端,压料板的过桥从镶块中间穿过,这样可以保证镶块安装的稳定和安装座的强度。

3.3 斜翻边和直翻边相交处接刀处理

由于是封闭翻边,直翻边与斜翻边的凹模镶块相交点如不作处理,必然由于工作方向问题

相撞,所以在其相交处,把直翻边镶块的工作点做高60mm,让其先行合入,当直翻边完成后

斜翻边镶块进入,此时只需要在直翻边镶块上作空开处理即可。

3.4 电气路设计

翼子板产品由于产品弧度较大,定位极难,在成型过程中,在镶块带动下容易窜动,一旦

窜动,前序冲孔的精度将无法保证,同时翻边完成之后制件容易包在凸模上,所以需要设计抓

件真空吸盘和气动刮料装置。

制件在初导向控制下滑向凸模表面,到达凸模表面时按下气源开关,真空发生器工作,从

而真空吸盘排气抓紧制件,制件无法窜动。

翻边模具由于产品形状各异,在翼子板制件四周存在如上图的各个角部区域,在两个方向

都翻边的情况下,就会如同包饺子一样产生褶皱,把制件紧紧包裹在凸模表面,在凸模上安装

两个汽缸,汽缸上安装2个分布在制件角部的挂料器,当工作开始,汽缸排气,带动挂料器收

回,移动到翻边凹模镶块的下死点位置以下,不妨碍其工作,当工作结束,汽缸充气,带动挂

料器顶起,挂松制件,自动线横梁带着机械手进入模具,抓紧制件就可以带走制件。有效防止

了带件不走,模具内存双件压坏模具的问题。

当斜楔翻边存在上述的角部包件问题时,此时就需要如下装置:安装在翻边镶块上的顶

块,安装在底板的底板的挂料器和驱动挂料器的氮气弹簧。当工作时,翻边镶块上的顶块由于

比镶块高,所以在翻边前接触挂料器,将其押到工作区域以外,翻边完成后在氮气弹簧的驱动

下将包裹在凸模的制件刮离凸模。

4 问题点分析

(1)该翼子板在轮罩处有一个约18mm左右的台阶,台阶下的法兰面上带常规的负角翻

边。该台阶的圆角和拔模角都没能满足拉延的需要,无奈只能采取过拉延的方式满足拉延成形

龙源期刊网 http://www.qikan.com.cn

的需要,这就给本序翻边整形带来困难,如果用镶块连翻带整台阶表面起皱切无法控制,其上

的孔也无法保证质量(没机会整后冲),工艺上没有解决措施,依赖于结构设计去减轻这种缺

陷(不是解决)。

(2)拉延与本序存在转角,同时用户的产品的拳头区有1°负角在工艺设计中无论怎样设

计都不能消除,在沟通用户拒绝修改的情况下,也需要结构设计解决,传统的斜压料可以解决

工作的压料问题,但是如果直压料和斜压料是分离式的,在其接缝处起波浪的问题不可控制,

对于翼子板这样的外覆盖制表面要求极高的制件无疑是一颗定时炸弹!如果直压料和斜压料采

用子母式,对于本序这样工序内容紧凑的模具是难上加难啊!

5 问题解决方案

(1)将过拉延的整形镶块做成弹性部件,即主压料板边上的副压料板(红箭头所指的弧

形狭长区域),为了保证副压料板的强度及保证布置氮气缸所需要的空间,刀把下部的CAM

翻边不在本序完成(绿箭头所指)。

副压料板动力不足,所以整形过程中的某一过程还是个失控状态,最后靠小压料板镦死来

完成翻整过程。

(2)由于负角区域较小(长度约120mm),于是提出采用楔动压料板,依靠上底板和压

料板之间相对运动,驱动楔压料板在主压料板扶住板料,主压板采用大行程,在翻边镶块尚未

工作前,完成负角区域压料。

通过此结构达到了采用一拖二式子母压料板的形式,且相对结构简单满足了结构设计需

要。此模具现在已经调试完毕,一拖二的特殊压料板结构可以顺畅完成工作内容,且达到质检

要求。

市场是一切的方向标,消费者的喜好的产品势必为我们的模具制造业制造一些困难,我们

模具设计者通过不断的自我完善,通过通常的模具结构和复杂机构的应用,解决了用于工序不

足并且翼子板制件表面要求较高对模具设计所产生的问题,此模具所生产的翼子板的车型已经

在公路上驰骋并且赢得消费者的好评。

龙源期刊网 http://www.qikan.com.cn

龙源期刊网 http://www.qikan.com.cn

龙源期刊网 http://www.qikan.com.cn