对商用车后视镜镜片外观验收标准和检测方法的制定

镜片检验规范

1 目的

统一、量化镜片外观的质量要求,明确质量定义,保持作业恒定。

2 适用范围

本标准适用于本公司各部门对镜片外观的评定。

3 定义

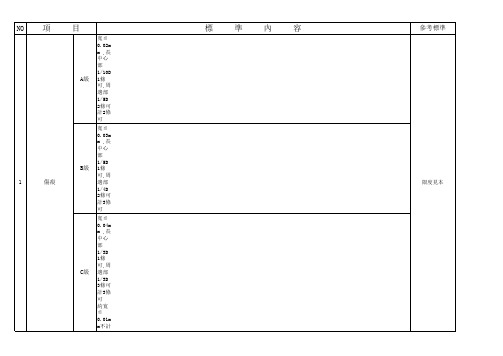

3.1 镜片质量等级分为4类,详见下表:

3.2 镜片表面分为两个区域

3.2.1 周边区域:边缘至中心线距离的10%范围内。

3.2.2 中心区域:除周边区域以外,其余部分。

3.3 缺陷种类

3.3.1 点状缺陷:包括铝点、白点、黑点、晶点、夹杂等,因镀层或玻璃面夹带异物,镀层脱落,玻璃面凸起或凹陷等引起。

3.3.2线状缺陷:包含内花、面花,划伤或细丝状异物引起。

3.3.3片状缺陷:包含模糊、内花、面花,擦伤或局部成像不清晰。

3.3.4裂:渗透至玻璃内的线状缺陷。

3.3.5崩边:玻璃边小块玻璃脱落。

3.3.6倒角:玻璃边倒角过大。

3.3.7透光:可以见到镜子背面的物体。

3.3.8变形:映象失真、扭曲。

3.3.9其它:偶然的个别现象或新出现的缺陷种类。

3.4 缺陷程度由轻至重依次为无缺陷、不易识别、不明显、轻微、较严重、严重,如下表所示:

GGZ36 A 镜片外观验收标准共2页第2页

4 验收标准

4.1无特殊规定时,观察距离为500mm,观察视线与镜面夹角为450,环境照明良好。

1. 有包边的镜片,周边区域按相应尺寸内移,包边内除裂以外的缺陷不限制。

2. 缺陷程度比验收表轻时,验收标准可适当放宽。

5 相关文件(无)

6 相关记录(无)。

玻璃、镜子质量检验标准

偏差<-0.6mm或偏差>0.6 mm

-0.6mm≤偏差≤-0.5mm或0.5mm≤偏差≤0.6mm

-0.5mm<偏差<-0.4mm或0.4<偏差<0.5mm

厚度6MM的,允许厚度偏差±0.4mm内

卡尺

偏差<-0.6mm或偏差>0.6 mm

-0.6mm≤偏差≤-0.5mm或0.5mm≤偏差≤0.6mm

编制

审核

批准

2mm<偏差<3mm或-3mm<偏差<-2mm

质量标准

文件编号:

版本:A/0

页码:共3页 第2页

标题:玻璃、镜子质量检验标准

序号

检Байду номын сангаас项目

技术标准

检验工具、方法

缺陷分类

A类缺陷(致命)

B类缺陷(严重)

C类缺陷(轻微)

5

变形度

气泡玻璃

长度≤800mm的,变形度3.5mm内

平面尺、卡尺

影响安装

/

不影响安装

-4mm≤偏差≤-3mm或3mm≤偏差≤4mm

-3mm<偏差<-2mm或2<偏差<3mm

厚度≤4MM的,允许厚度偏差±0.3mm内

卡尺

偏差<-0.5mm或偏差>0.5 mm

-0.5mm≤偏差≤-0.4mm或0.4mm≤偏差≤0.5mm

-0.4mm<偏差<-0.3mm或0.3<偏差<0.4mm

厚度5MM的,允许厚度偏差±0.4mm内

质量标准

文件编号:

版本:A/0

页码:共3页 第1页

标题:玻璃、镜子质量检验标准

序号

检验项目

技术标准

检验方法、工具

缺陷分类

A类缺陷(致命)

B类缺陷(严重)

汽车后视镜检验

后视镜检验一、后视镜检验可满足以下标准:GB/T 19134-2003 农用运输车后视镜性能和安装要求QC/T 531-2001 汽车后视镜QC/T 15084-1994 汽车后视镜的性能和安装要求EEC-71-127二、抽样方法在合格品中抽取8件,编号为1〜&三、检验项目(可依据相关标准或委托要求增减及检验合格与否判定)① 外观要求:1#〜8#② 尺寸:1#〜4#③ 曲率半径:1#〜4#④ 反射率:1# 〜4#⑤ 耐振动性:1#〜2# 5 小时⑥ 耐湿性:7#〜8# 1 小时⑦ 耐高低温性:3#〜4# 3 小时⑧ 耐侯性:5# 〜6# 300 小时⑨ 撞击缓冲性:7〜8#⑩ 耐腐蚀性:1#〜2#四、后视镜试验主要仪器设备①曲率半径测定仪DSH-QL 数字显示千分表0〜6.5mm,分辨率0.001 mm;②后视镜反射率测试仪YR2009 反射率范围:0.0%〜100.0%光度测量线性优于± 0.2%配有标准A 光源和积分球③后视镜撞击试验台DSH-ZJ 摆角60°自动升位④后视镜抗弯曲试验台DSH-WQ机动车辆灯具检验、灯具检验可满足以下标准:GB 4599-1994 汽车前照灯配光性能GB 4785-1998 汽车及挂车外部照明和信号装置的安装规定GB/T 10485-1989 汽车和挂车外部照明和信号装置基本环境试验GB/T 19124-2003 农用运输车前照灯JB/T 6701-1993 拖拉机、农用运输车前照灯GB 15766.1-2001 道路机动车车辆灯丝灯泡尺寸光电性能要求EEC-79532EEC-78933信号灯配光性能和SAE 等相关标准、抽样方法在合格品中抽取:前照灯为12只、编号为1〜12 (另抽5只备用)其它信号灯原则上抽取2 只。

、检验项目(可依据相关标准或委托检验要求增减及检验合格与否判定)1、配光性能:前照灯1#〜4#(其它信号灯1#〜2#)2、寿命:近光:5#〜8#,150〜330 h (分白炽灯泡和卤钨灯泡时间不等)远光:9#〜12# 75〜220h (分白炽灯泡和卤钨灯泡时间不等)3、振动性能:1#〜4# 4 h4、冲击性能:1#〜4# 10000 次5、耐盐雾性能(只适用于非塑料灯具):5#〜8# 48 〜96h6、防尘性能(只适用于半封闭式):1#〜4# 5 h7、防水性能(只适用于半封闭式):1#〜4# 0.5 h8、耐侯性能(只专用塑料配光镜):5#〜8# 300 h9、高温性能:1〜4# 1 h10 、低温性能:1 〜4# 1 h11、反射镜劣化性能(只适用半封闭)0〜20分钟12、气密性试验(只适用于封闭式)1#〜4#13、强度、温度变化(只适用于封闭式)1#〜4#14、插片率度(只适用于封闭式)1#〜4#15、瞬时超压1#〜4#16、外观质量1#〜4#17、灯丝灯泡在试验电压下的光通量、色度特性等1#〜12# 四、灯具试验主要仪器设备1 、交通及车用灯具配光性能测试系统GC-HD2光度测量精度:1 级自动转台:水平转动范围± 90°、垂直转动范围± 35°2、 (增强型)紫外 -可见 -近红外光谱分析系统波长范围380 nm 〜800nm ,波长准确度土 0.2nm,色坐标土 0.0003 系统光度线性:土 0.3%,光度范围:光通量 0.11 m 〜1.9999X 103lm 光度准确度: 1 级3、 微光照度计:PH0T0-2000卩显示范围:0.001 卩 lx~1000mlx 精度: 1 级 4、 瞄点式亮度计: L-2188 亮度测量范围:1.00cd/m 2〜 1200kcd/m2 亮度测量误差: ± 4%读数 +1 个字5、 电动振动台 D-1000-5 频率: 25〜3000Hz 最大加速度 1200m/s 2 6、 冲击台 CS-50 最大加速度: 2 50g/s 2 , 最大跌落高度 30mm 7、 高温试验箱 WG-1.0B + 20C 〜 200C ± 0.2C8、 低温试验箱 WD5-1.0 -60C 〜100°C ± 05C9、氙灯气候试验箱 MFT05OB -60C 〜 70C 40〜95%RH PLC 控制箱 2⑤电动振动台 D-1000-5频率: 5〜 3000Hz 最大加速度 1200m/s 2 ⑥恒定湿热试验箱SHR-1.0 湿度:+ 10C 〜150C 湿度:40〜98% ⑦ 高温试验箱WG-1.0B + 20C 〜200E ± 02C ⑧ 低温试验箱 WD5-1.0 -60C 〜100C ± 0.5C ⑨ 氙灯气候试验箱 MFT05OB -60C 〜70C 40〜95%RH PLC 控制箱210、 盐雾腐蚀试验箱 PQY-160 盐雾沉降率: 1〜200ml/80cm 2.h11、 恒定湿热试验箱 SHR-1.0 温度+10C 〜150C ;湿度:40〜98%RH12、 淋雨试验箱 LS-1.0淋雨孔径:0.4mm ;水压:0.05〜0.155MPa 13、 砂尘试验箱 SC-1.0 摆幅: 0 〜 1 8 0° ;砂尘沉降率: 2〜4kg/m 2;时间间隔 0〜 100h 14、 精密数显直流稳流稳压电源 WY-3010 稳压:土 2mV ;稳流:土 0.5mA ;精度:± 0.02%。

镜子的检验标准

广丰工贸发展有限公司玻璃、镜子的检验标准

1、规格及公差按技术资料或图纸要求,有模具的参照模具;

2、相邻两边成90度,无倾斜现象(异形除外);

3、表面清洁无污渍,成像清晰无变形、重影现象;

4、玻璃、镜子表面无划伤、气泡、透底、四周无崩边、爆边现象;

5、车边均匀、无大小、宽窄不一现象,磨边要到位,无爆边、崩缺等不良现象;

6、玻璃摆放要整齐,中间防护得当,避免碰划伤;

7、镜子以抽检为主,抽检按照AQL抽样计划MIL-STD-105E 中Ⅱ的一次抽样计划执行;符合要求的入库,不符合要求的退货;

8、经抽检合格的在加工过程中挑选出来的不合格品,统计好数量通知采购退回供应商;

9、当有新供应商或者出现异常情况时,外观实行全检,规格尺寸上的偏差导致的不良由生产部操作人员挑选出来清点数量通知采购退回供应商;

10、新供应商的产品趋于稳定后转为抽检为主;

11、所有外贸镜子上(正反面)不能出现中文字样,厂内安

装的除外;

品管部

2017年5月11日。

镜片检验标准

镜片检验标准

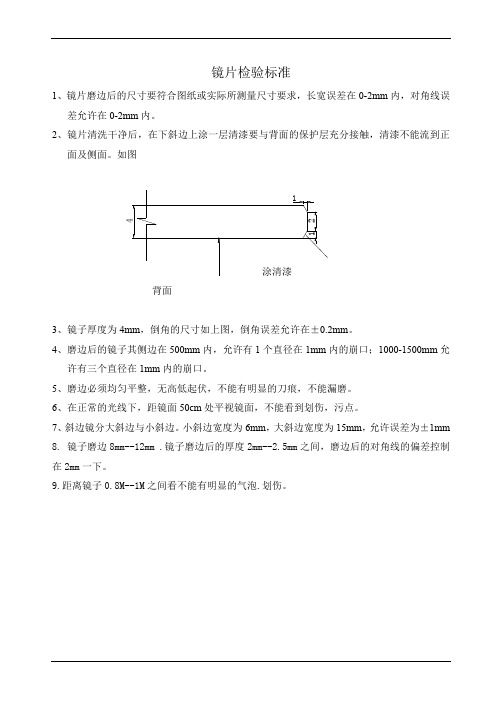

1、镜片磨边后的尺寸要符合图纸或实际所测量尺寸要求,长宽误差在0-2mm内,对角线误

差允许在0-2mm内。

2、镜片清洗干净后,在下斜边上涂一层清漆要与背面的保护层充分接触,清漆不能流到正

面及侧面。

如图

背面

3、镜子厚度为4mm,倒角的尺寸如上图,倒角误差允许在±0.2mm。

4、磨边后的镜子其侧边在500mm内,允许有1个直径在1mm内的崩口;1000-1500mm允

许有三个直径在1mm内的崩口。

5、磨边必须均匀平整,无高低起伏,不能有明显的刀痕,不能漏磨。

6、在正常的光线下,距镜面50cm处平视镜面,不能看到划伤,污点。

7、斜边镜分大斜边与小斜边。

小斜边宽度为6mm,大斜边宽度为15mm,允许误差为±1mm

8. 镜子磨边8mm--12mm .镜子磨边后的厚度2mm--2.5mm之间,磨边后的对角线的偏差控制在2mm一下。

9.距离镜子0.8M--1M之间看不能有明显的气泡.划伤。

图1

图2。

镜子的检验标准

广丰工贸发展有限公司玻璃、镜子的检验标准

1、规格及公差按技术资料或图纸要求,有模具的参照模具;

2、相邻两边成90度,无倾斜现象(异形除外);

3、表面清洁无污渍,成像清晰无变形、重影现象;

4、玻璃、镜子表面无划伤、气泡、透底、四周无崩边、爆边现象;

5、车边均匀、无大小、宽窄不一现象,磨边要到位,无爆边、崩缺等不良现象;

6、玻璃摆放要整齐,中间防护得当,避免碰划伤;

7、镜子以抽检为主,抽检按照AQL抽样计划MIL-STD-105E 中Ⅱ的一次抽样计划执行;符合要求的入库,不符合要求的退货;

8、经抽检合格的在加工过程中挑选出来的不合格品,统计好数量通知采购退回供应商;

9、当有新供应商或者出现异常情况时,外观实行全检,规格尺寸上的偏差导致的不良由生产部操作人员挑选出来清点数量通知采购退回供应商;

10、新供应商的产品趋于稳定后转为抽检为主;

11、所有外贸镜子上(正反面)不能出现中文字样,厂内安装的除外;

品管部

2017年5月11日。

镜片外观检验标准不良明细

镜片外观检验标准不良明细

镜片外观检验标准不良明细包括以下几个方面:

1. 表面瑕疵:镜片表面应无划痕、气孔、氧化、斑点等缺陷。

2. 凸凹度:镜片前后表面之间的厚度差应在标准范围内,一般凸度在以内,下陷度在以内。

3. 透明度:镜片的透明度应符合标准,透明度越高的镜片质量越好。

4. 误差:包括球面误差和散光误差,应按照标准进行检验。

5. 污物:镜片上不应有附着不良产生的无漆或部分无漆、可擦掉的赃物(不用酒精等有机溶剂可擦除)和油污(须用酒精等有机溶剂可擦除)。

6. 异物:镜片上不应有附着在镜片上不行擦掉但可用刀片去除的赃物和尘埃。

7. 划痕:镜片表面不应有被其余物件擦划不可除掉的印迹,包括一级划痕(不转角度可见且较严重的划痕)、二级划痕(不转角度可见且较稍微的划痕)和三级划痕(不反光时难以看得出,在某一固定角度才可见到的划痕)。

以上是镜片外观检验标准不良明细的详细内容,仅供参考,具体标准可能因不同产品和应用而有所差异。

镜片外观检查标准

7

色不均

L

分光值

8

燒蝕

限度見本

9

鏡頭內點狀欠陷 (灰塵、異物等) 鏡頭內線狀欠陷 (污、羽毛等)

計3個可. 計4個可. 計5個可.

∮≦0.01mm不計 ∮≦0.03mm不計 ∮≦0.05mm不計 限度見本 限度見本

中心部不可,周邊部寬≦0.02mm以下,長≦1/4D 中心部寬≦0.02mm,長≦1/5D 中心部寬≦0.03mm,長≦1/4D

NO

1

項

傷痕

目

A級 B級 C級 A級 B級 C級 A級 B級 C級 A級 B級 C級 A級 B級 C級 A級 B級 C級 A級 B級 C級 A級 B級 C級 A級 B級 C級 A級 B級 C級

標

寬≦0.02mm ,長中心部1/10D 1條可,周邊部1/5D 2條可 寬≦0.03mm ,長中心部1/5D 1條可,周邊部1/4D 2條可 寬≦0.04mm ,長中心部1/3D 1條可,周邊部1/3D 3條可 中心不可,周邊部密集較薄,直徑∮≦0.01mm可

有 效 徑

3

裂邊

圖面

4

膜欠 材料不良 氣泡 斑孔

圖面

5

限度見本

6

脫膜

限度見本

周邊部約1/5D可 ,分光特性需滿足 周邊部約1/4D可 ,分光特性需滿足 周邊部約1/3D可 ,分光特性需滿足 鍍膜前燒蝕不可,鍍膜後燒蝕為全面積的1/8以下,透過光、反射光极不明顯可 鍍膜前燒蝕不可,鍍膜後燒蝕為全面積的1/5以下,透過光、反射光不明顯可 鍍膜前燒蝕不可,鍍膜後燒蝕為全面積的1/3以下,透過光、反射光极不明顯可 中心部∮≦0.10mm 中心部∮≦0.20mm 中心部∮≦0.30mm 1個可, 周邊部∮≦0.20mm 2個可, 周邊部∮≦0.30mm 2個可, 周邊部∮≦0.40mm 2個可 2個可 3個可 2條可 2條可 2條可 計3條可 計3條可

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对商用车后视镜镜片外观验收标准和检测方法的制定作者:陆啸龙来源:《汽车科技》2020年第01期摘; 要:后视镜各组件的制作与安装过程中会引起外观缺陷,影响驾驶员的视野。

统一产品的外观检测标准有助于保证后视镜的质量一致性。

在收集并分析当前相关标准的基础上,制定了一套商用车后视镜镜片验收标准和检测方法,在提高生产率的同时降低了废品率,取得了良好的效果。

关键词:后视镜;外观检测;标准;检具中图分类号:U463.85+6; ; ;文献标志码:A; ; 文章编号:1005-2550(2020)01-0002-05Discussion on the Standard of Appearance Acceptance and Detection Method of Rear MirrorLU Xiao-long( Dongfeng ( Shiyan ) Linhong Automotive Components Co., Ltd. , Shiyan 442002,China )Abstract: The manufacture and assembly of the rear view mirror may lead to appearance defects and affect the driver's field of view. Using uniform product appearances standards helps to ensure consistent quality of the mirrors. LH Company collects and analyzes the current relevant standards,and developments rear mirror’ s appearance acceptance standards and testing methods.; Actual results show that the productivity is improved and the reject rate (in manufacturing) is reduced.后视镜镜片的质量,直接影响到驾驶员的视野,是后视镜验收中必检的项目之一。

但由于玻璃本身和制镜过程中各种因素的影响,要求镜片达到外观无缺陷对企业来说是十分苛刻的要求。

而目前国内外相关标准中对商用车后视镜镜片外观标准和检测方法没有明确的规定,这样造成标准不统一,可操作性不强。

我们在收集整理后视镜镜片的外观标准过程中,结合实际要求,统一了商用车后视镜镜片验收标准和检测方法,并自制了检具,在生产中得到应用和推广,降低了后视镜总成装配中镜片的废品率,提高了生产效率。

1; ;镜片外观相关标准及分析国内外都制定了汽车后视镜相应的标准,其中国内标准有国家标准《汽车后视镜的性能和安装及要求》(GB15084-2013)[1]、行业标准(QC/T531-2003)[2]及部分企业制定的内部标准,国外标准主要有《日本工业标准》(JIS D5707-1998汽车用反光镜)[3]。

对于后视镜的外观检测,国家标准无具体要求,行业标准(QC/T531-2003)的要求是后视镜在施加500lx的照度条件下,距肉眼500mm,从45°方向观察镜面时,镜面上不得有变形、模糊、条纹、气泡、伤痕、裂纹、夹杂等缺陷。

日本标准对后视镜的外观检测要求为:对反光镜施加500lx的照度,从距离约50cm处用肉眼从45°的方向观察时,不得发现镜面有有害的弯曲、起雾、条纹、气泡、伤痕、割痕和异物的混入等其他缺陷。

这些标准都只作了概括性的定性规定,企业标准相对制定比较具体。

如东风公司标准(EQC-97-1999)[4],对外观镜片上面不得有模糊、波筋、气泡、杂质、裂痕、裂纹等缺陷,光泽均一。

标致-雪铁龙集团-车辆标准(B26 3110 PSA)[5]要求后视镜装车后的可视部位上不允许有任何缺陷,如:斑点,气孔,疤痕,劃痕。

镜片切割整齐,不允许有渣屑,也不能有缝隙毛刺,反光涂层应十分均衡,不得有痕迹和划痕,必须有效保护,后视镜必须始终保持可接受的外观状态,并在下列状态下也始终保持良好的性能:在正常的使用条件下,在老化状态中,在库存期间,干摩擦和接触清洗剂,如:水,肥皂水,酒精,试验方法D45 1010中规定使用的F类汽油。

日本企业标准(C5056[2001-N])[6]则对镜面作了具体要求。

镜子的表面颗粒(玻璃粉):Φ100mm范围内的缺陷数2处以内,不能在Φ0.15mm以上;痕迹线:Φ100mm范围内的缺陷数2处以内,长度不能超过20mm;缺陷间的距离40以上;不能有钩。

小孔在Φ100mm范围内的缺陷数2处以内,不能在Φ0.4mm以上;缺陷间的距离40mm以上。

各种标准对后视镜镜片外观要求的区别汇总如表1所示。

可以看出,国内后视镜镜片外观质量标准侧重于要求镜面上不允许有弯曲、起雾、条纹、波筋、裂纹等明显缺陷,对一般缺陷无描述;日本工业标准对后视镜镜片外观质量侧重于要求镜面上不得有有害成像的缺陷;日本企业标准更便于从制镜的现状和可操作性出发要求镜片的外观质量,其标准的可操作性更强;欧洲标准侧重于对斑点、气孔,疤痕,划痕的控制并且特别强调试验后对外观的要求。

但两个国家标准也仅适用于乘用车。

综上所述,各标准对商用车后视镜镜片外观标准和检测方法没有明确的规定,标准不统一,针对性不强,对保证商用车后视镜产品质量的一致性可操作性不强,结合当前商用车后视镜镜面比乘用车后视镜镜面大很多的现状,很有必要结合实际要求,统一商用车后视镜镜片验收标准和检测方法,为产品的生产与使用提供参考。

2; ;镜片外观检验标准及量化指标为了解决当前众多标准中存在的问题,我们在对后视镜外观检测中的常见缺陷进行分类的基础上,定义了缺陷名称,并明确提出了商用车后视镜镜片可接受外观的量化指标。

(1)镜片外表面光亮,成像清晰,镜片周边无崩角、无凸凹坑、无破损、无掉角等缺陷。

(2)镜片周边15mm内允许有长度不长于3mm的可见的划痕三处;中间区域不允许出现。

(3)镜片边缘缺陷明确为:边框类后视镜镜片边缘蹦边不大于2mm的;热装类后视镜镜片边缘蹦边不大于1mm的;胶粘类后视镜镜片边缘蹦边不大于0.5mm,且多于1处的可接受。

(4)几何尺寸符合图纸;曲率半径,镀层吸附力,反射率,失真率符合GB15084-2006及JISD5705-1993和EQC-97-1999标准的要求。

(5)镜片几何尺寸中部允许有一处可见的直径小于1mm的亮点、暗点、气泡点或曲光点。

但该处亮点、暗点、气泡点、曲光点4种缺陷在一片镜片上不允许同时出现。

(6)镜片边缘区域20mm内允许有一处可见的直径小于1mm的亮点、暗点、气泡点、曲光点。

该区域内亮点、暗点、气泡点、曲光点4种缺陷可同时存在。

(7)镜片不允许有有害的弯曲、起雾、条纹缺陷。

上述要求中,(2)~(6)所描述的后视镜镜片外观缺陷在同一镜片中不允许同时出现。

本标准同时指定检验方法。

对反光镜施加500lx的照度,从距离约50cm处用肉眼从45度的方向斜视观察。

检验人员视力要求1.0以上(含矫正视力)。

如图1所示:3; ;对镜片外观检测标准的验证从图2可以看出,商用车镜片面积比乘用车镜大3倍还多。

长宽比也比乘用车镜片大1倍多。

商用车镜片的颗粒和划伤如果按乘用车标准接收,镜片的合格率非常的低。

经过长期在生产实践中统计分析,根据商用车后视镜镜片面积大,司机使用过程中主要观察镜子的中间部位的实际情况,明确提出严格控制商用车后视镜镜片中间区域的缺陷,在缺陷数量上提出了比乘用车后视镜镜片更加严格的要求,同时放宽了单个缺陷尺寸,从0.15mm~0.4mm放宽到1mm,在商用车后视镜镜片边缘由于司机面视野基本不使用,就把缺陷放的更宽,以提高镜片的合格率,同时要求在镜片制作过程中不仅实现二次切割,并增加磨边工艺,使商用车和乘用车后视镜镜片制作工艺完全一致。

上述标准和工艺的实施使镜片的合格率从原来的50%提高到了96%,并且统一了镜片供应商、制造厂家、主机厂验收的标准,大大提高了合格率。

4; ;镜片外观检验检具及其使用分析4.1; 按标准对镜片外观检验方法的验证标准制定完成后,在实施过程中却带来了新的问题,怎么有效的进行检测?采用传统的方法,人工判定,单“从距离约50cm处用肉眼从45度的方向斜视观察”这一个规定就无法操作,50cm 的设定需要两人以上配合才能观察,45度斜视观察人工操作不方便,也不能保证度数是标准的,如果按本标准检测一片镜片至少需要两人20min的操作,非常不便,这些问题都急待解决,否则,制定的标准将在现实生产中无法实现。

为验证本标准的可操作性,又进行了大量的实验验证,制作了各种不同的检测工装,最后找到了最经济、最方便操作的检测工装。

4.2; 检验后视镜镜片外观用检具4.2.1 用于检测“距离为50cm处肉眼从45度方向观察”的专用工装见下图4、5所示。

4.2.2 用于检测后视镜镜片外形尺寸的检具。

后视镜镜片外观用检具如图6所示。

整个检具由树脂基座、镜片型腔及镜片取样吸盘3部分构成,检具采用树脂材质可有效防止检具变形,检具的基座尺寸为(295mm × 215mm ×40mm),型腔尺寸为(120.9±0.5mm、140±0.5mm),可满足后视镜片的尺寸要求。

检具型腔的设计加工根据镜片三维数模及镜托三维数据进行数控加工,加工精度为±0.1mm,可满足检测标准的要求。

4.3; 检验中应用及效果分析检具在使用过程中通过三维扫描对比的结果作为验收依据。

在检测时,使用1mm厚塞尺检测零件一周间隙,在公差内为合格,否则为不合格。

使用该方法比常规的使用卡尺测量具有如下优点:(1)很大程度提高检测的效率,可以做到镜片100%检测;(2)由于镜片轮廓不是规则的形状,用卡尺测量尺寸不方便且易出现差错,检具可准确检测轮廓尺寸,准确性得到很大提高;(3)一致性好。

检具检测可保证镜片尺寸的一致性,从而保证产品质量的一致性,最大程度避免由于疲劳或不熟练导致产品质量的差异。

(4)提高检验效率,降低人工成本。

采用检具检验操作方便,效率得到大大提高,检验时间由原来的一片镜片所有项目检查完需要20min,缩短到只需要2min内即能检查完,检查人员也由2人操作减少到1人即能操作。

5; ;标准应用和推广情况本标准的制订,统一了产品的外观检测标准保证了后视镜的质量一致性,统一了主机厂、终端客户、制造企业之间对镜片外观质量之间认识的差距,拉近了制造企业与客户之间的距离,消除了由于标准不一致导致的顾客抱怨,从标准制订并与商用车各主机厂提交通过后,因镜片外观质量問题导致的顾客投诉问题没有再重复发生。