化学镀镍配方

碱性化学镀镍液配方

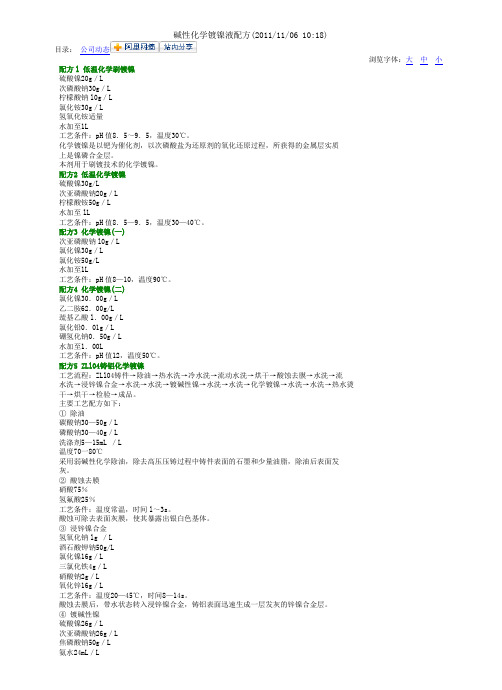

碱性化学镀镍液配方(2011/11/06 10:18)目录:公司动态浏览字体:大中小配方l 低温化学刷镀镍硫酸镍20g/L次磷酸钠30g/L柠檬酸钠l0g/L氯化铵30g/L氢氧化铵适量水加至1L工艺条件:pH值8.5~9.5,温度30℃。

化学镀镍是以钯为催化剂,以次磷酸盐为还原剂的氧化还原过程,所获得的金属层实质上是镍磷合金层。

本剂用于刷镀技术的化学镀镍。

配方2 低温化学镀镍硫酸镍30g/L次亚磷酸钠20g/L柠檬酸铵50g/L水加至lL工艺条件:pH值8.5—9.5,温度30—40℃。

配方3 化学镀镍(一)次亚磷酸钠l0g/L氯化镍30g/L氯化铵50g/L水加至1L工艺条件:pH值8—10,温度90℃。

配方4 化学镀镍(二)氯化镍30.00g/L乙二胺62.00g/L巯基乙酸l.00g/L氯化铅0.01g/L硼氢化钠0.50g/L水加至1.00L工艺条件:pH值12,温度50℃。

配方5 ZLl04铸铝化学镀镍工艺流程:ZLl04铸件→除油→热水洗→冷水洗→流动水洗→烘干→酸蚀去膜→水洗→流水洗→浸锌镍合金→水洗→水洗→镀碱性镍→水洗→水洗→化学镀镍→水洗→水洗→热水烫干→烘干→检验→成品。

主要工艺配方如下:① 除油碳酸钠30—50g/L磷酸钠30—40g/L洗涤剂5—15mL /L温度70一80℃采用弱碱性化学除油,除去高压压铸过程中铸件表面的石墨和少量油脂,除油后表面发灰。

② 酸蚀去膜硝酸75%氢氟酸25%工艺条件:温度常温,时间l~3s。

酸蚀可除去表面灰膜,使其暴露出银白色基体。

③ 浸锌镍合金氢氧化钠lg /L酒石酸钾钠50g/L氯化镍16g/L三氯化铁4g/L硝酸钠2g/L氧化锌16g/L工艺条件:温度20—45℃,时间8—14s。

酸蚀去膜后,带水状态转入浸锌镍合金,铸铝表面迅速生成一层发灰的锌镍合金层。

④ 镀碱性镍硫酸镍26g/L次亚磷酸钠26g/L焦磷酸钠50g/L氨水24mL/L工艺条件:pH值9.6—11.0,温度30—35℃,时间3—5min。

电镀配方

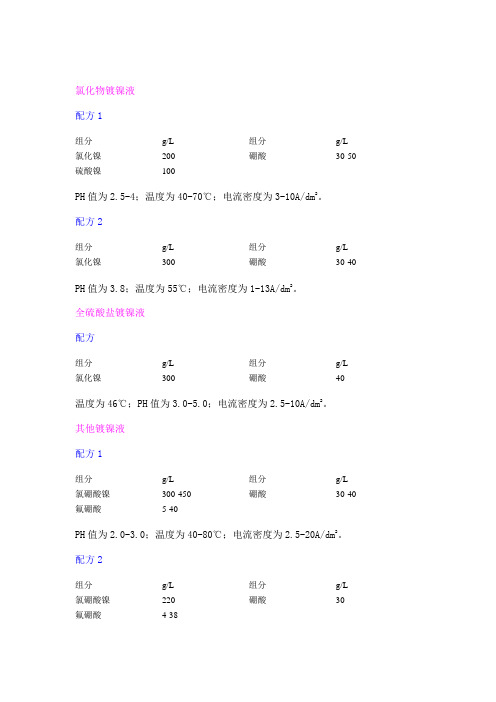

氯化物镀镍液配方1组分g/L 组分g/L 氯化镍200 硼酸30-50 硫酸镍100PH值为2.5-4;温度为40-70℃;电流密度为3-10A/dm2。

配方2组分g/L 组分g/L 氯化镍300 硼酸30-40PH值为3.8;温度为55℃;电流密度为1-13A/dm2。

全硫酸盐镀镍液配方组分g/L 组分g/L 氯化镍300 硼酸40温度为46℃;PH值为3.0-5.0;电流密度为2.5-10A/dm2。

其他镀镍液配方1组分g/L 组分g/L 氯硼酸镍300-450 硼酸30-40 氟硼酸5-40PH值为2.0-3.0;温度为40-80℃;电流密度为2.5-20A/dm2。

配方2组分g/L 组分g/L 氯硼酸镍220 硼酸30氟硼酸4-38PH值为2.0-3.5;温度为37-77℃;电流密度为2.5-10A/dm2。

配方3组分g/L 组分g/L氨基磺酸镍450 湿润剂0.05硼酸30PH值为3.5-5.0;温度为38-60℃;电流密度为2-16dm2。

镀黑镍第一类镀黑镍配方1组分g/L 组分g/L硫酸镍70-100 硫氰酸铵25-35硫酸锌40-45 硫酸镍铵40-60硼酸25-35阳极材料为镍板;PH值为4.5-5.5;温度为30-60℃;电流密度为0.1-0.4A/dm2。

配方2组分g/L 组分g/L硫酸镍60-75 硫氰酸铵12.5-15硫酸锌30 硫酸镍铵35-45阳极材料为镍板;PH值为5.8-6.1;温度为25-35℃;电流密度为0.05-0.15A/dm2。

配方3组分g/L 组分g/L硫酸镍75 氯化铵30硫酸锌30 硫氰酸钠15阳极材料为镍板;PH值为5;温度为20-25℃;电流密度为0.15A/dm2。

第二类镀黑镍配方组分g/L 组分g/L硫酸镍120-150 硼酸20-25钼酸铵30-40PH值为4.5-5.5;温度为20-25℃;电流密度为0.15-0.3A/dm2。

单金属镀黑镍配方组分g/L 组分g/LSL-1开缸剂20-30 黑镍盐200-280SL-2添加剂2-6PH值为7.2-8;温度为常温;电流密度为0.5-1.5A/dm2;搅拌方式为阴极移动或采用滚镀;电镀时间为0.5-1.10min。

配制化学镍

化学镍配伍硫酸镍400-460g/L A剂次磷酸钠180-200g/L+络合剂+稳定剂+促进剂 B 剂次磷酸钠480-520g/L+光剂+稳定剂 C剂化学镀镍化学镀镍已成为国际上表面处理领域中发展最快的工业技术之一,以其优良的性能,在几乎所有的工业部门都得到了广泛应用,每年总产值达10亿美元,而且每年还以5%~7%的速度递增。

一、性质和用途用次磷酸钠作还原剂获得的镀层实际上是镍磷合金。

依含磷量不同可分为低磷(1%~4%)、中磷(4%~10%)和高磷(10%~12%)。

从不同pH值的镀液中可获得不同含磷量的镀层,在弱酸性液(pH=4~5)中可获得中磷和高磷合金;从弱碱性液(pH=8~10)中可获得低磷和中磷合金。

含磷为8%以上的Ni-P合金是一种非晶态镀层。

因无晶界所以抗腐性能特别优良。

经过热处理(300~400℃)变成非晶态与晶态的混合物时硬度可高达HV=1155;化学复合镀层硬度更高,如Ni-P-SiC,镀态HV=700,350℃热处理后可达到HV=1300。

非晶态合金是开发新材料的方向,现已成为工程学科的一大热门。

近年低磷化学镀镍是研究开发的又一热点,含磷1%~4%的Ni-P合金,镀态的HV=700,热处理后接近硬铬的硬度,是替代硬铬层的理想镀层,又是可在铝上施镀的好镀种。

化学镀层的种类、性质和主要用途,列于表3-1-2。

化学镀镍层与电镀镍层的性能比较,列于表3-1-3。

表3-1-2 化学镀镍种类性质和主要用途表3-1-3 化学镀镍与电镀镍的性能比较化学镀镍的脆性较大,在钢上仅能经受2.2%的塑性变形而不出现裂纹。

在620℃下退火后,塑性变形能力可提高到6%;当热处理温度达840℃时,其塑性还可进一步改善。

化学镀镍层同钢铁、铜及其合金、镍和钴等基体金属有良好的结合力。

在铁上镀覆10~12μm的化学镀镍层,经反复弯曲180°后未出现任何裂纹和脱落现象。

但与高碳钢、不锈钢的结合力比上述金属差;同非金属材料的结合力会更差些,重要的是取决于非金属材料镀前预处理质量。

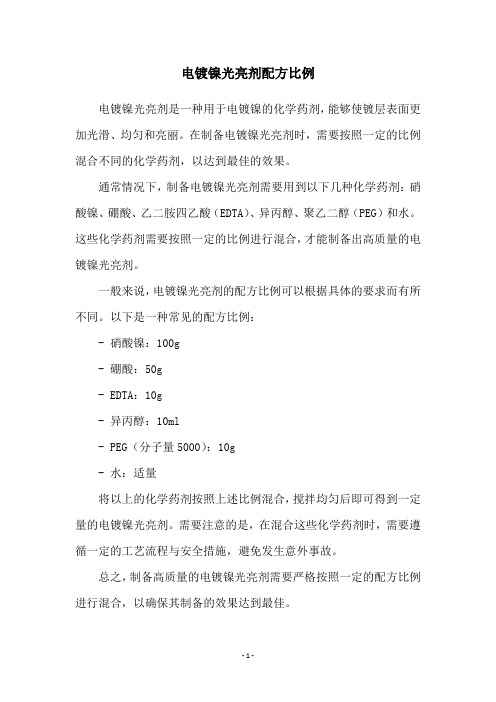

电镀镍光亮剂配方比例

电镀镍光亮剂配方比例

电镀镍光亮剂是一种用于电镀镍的化学药剂,能够使镀层表面更加光滑、均匀和亮丽。

在制备电镀镍光亮剂时,需要按照一定的比例混合不同的化学药剂,以达到最佳的效果。

通常情况下,制备电镀镍光亮剂需要用到以下几种化学药剂:硝酸镍、硼酸、乙二胺四乙酸(EDTA)、异丙醇、聚乙二醇(PEG)和水。

这些化学药剂需要按照一定的比例进行混合,才能制备出高质量的电镀镍光亮剂。

一般来说,电镀镍光亮剂的配方比例可以根据具体的要求而有所不同。

以下是一种常见的配方比例:

- 硝酸镍:100g

- 硼酸:50g

- EDTA:10g

- 异丙醇:10ml

- PEG(分子量5000):10g

- 水:适量

将以上的化学药剂按照上述比例混合,搅拌均匀后即可得到一定量的电镀镍光亮剂。

需要注意的是,在混合这些化学药剂时,需要遵循一定的工艺流程与安全措施,避免发生意外事故。

总之,制备高质量的电镀镍光亮剂需要严格按照一定的配方比例进行混合,以确保其制备的效果达到最佳。

- 1 -。

化学镀镍配方汇编

简述电镀槽液加料方法与溶液密度测定方法1.电镀生产现场工艺管理的主要内容:1)控制各槽液成分在工艺配方规范内。

遵守规定的化学分析周期。

2)保持电镀生产的工艺条件。

如温度、电流密度等。

3)保持阴极与阳极电接触良好。

4)严格的阴极与阳极悬挂位置。

5)保持镀液的清洁和控制镀液杂质。

6)保持电镀挂具的完好和挂钩、挂齿良好的电接触。

2.电镀槽液加料方法:加料要以“勤加”“少加”为原则。

2.1固体物料的补充,某些有机固体料先用有机溶剂溶解,再慢慢加入以提高增溶性。

若直接加入往往会使镀液混浊。

一般的固体物料,可用镀槽中的溶液来分批溶解。

即取部分电镀液把要加的料在搅拌下慢慢加入,待静止澄清,把上层清液加入镀槽。

未溶解的部分,再加入镀液,搅拌溶解。

这样反复作业,直到全部加完。

在不影响镀液总体积的情况下,也可以用去离子水或热的去离子水搅拌溶解后加入镀槽。

有些固体料易形成团状,影响溶解过程。

可以先用少量水调成稀浆糊状,逐步冲稀以避免团状物的形成。

2.2液体物料的补充,可以用去离子水适当稀释或用镀液稀释后在搅拌下慢慢加入。

严禁将添加剂光亮剂的原液加入镀槽。

2.3补充料的时机,加料最好是在停镀时进行。

加入后经过充分搅匀再投入生产。

在生产中加料,要在工件刚出槽后的“暂休”时段加入。

可在循环泵的出液口一方加入,加入速度要慢,药料随着出液口的冲击力很快分散开来。

2.4加料方法不当可能造成的后果:2.4 1)如果加入的是光亮剂,则易造成此槽工件色泽差异。

2.4.2)如果加入的是没有溶解的固体料,则易造成镀层毛刺或粗糙。

2.4.3)如果是加入酸调节pH,会造成槽液内部pH不均匀而局部造成针孔。

3.镀液及其它辅助溶液密度的测试方法:3.1要经常测定溶液的密度,新配制的镀液或其它辅助液,都要测定它的密度并作为档案保存起来供以后对比。

镀液的密度一般随着槽龄增加而增加。

这是由于镀液中杂质离子、添加剂分解产物等积累的结果,因此可以把溶液密度与溶液成分化验数据一起综合进行分析,判断槽液故障原因以利排除。

化学镀镍配方

简述电镀槽液加料方法与溶液密度测定方法1.电镀生产现场工艺管理的主要内容:1)控制各槽液成分在工艺配方规范内。

遵守规定的化学分析周期。

2)保持电镀生产的工艺条件。

如温度、电流密度等。

3)保持阴极与阳极电接触良好。

4)严格的阴极与阳极悬挂位置。

5)保持镀液的清洁和控制镀液杂质。

6)保持电镀挂具的完好和挂钩、挂齿良好的电接触。

2.电镀槽液加料方法:加料要以“勤加”“少加”为原则。

2.1固体物料的补充,某些有机固体料先用有机溶剂溶解,再慢慢加入以提高增溶性。

若直接加入往往会使镀液混浊。

一般的固体物料,可用镀槽中的溶液来分批溶解。

即取部分电镀液把要加的料在搅拌下慢慢加入,待静止澄清,把上层清液加入镀槽。

未溶解的部分,再加入镀液,搅拌溶解。

这样反复作业,直到全部加完。

在不影响镀液总体积的情况下,也可以用去离子水或热的去离子水搅拌溶解后加入镀槽。

有些固体料易形成团状,影响溶解过程。

可以先用少量水调成稀浆糊状,逐步冲稀以避免团状物的形成。

2.2液体物料的补充,可以用去离子水适当稀释或用镀液稀释后在搅拌下慢慢加入。

严禁将添加剂光亮剂的原液加入镀槽。

2.3补充料的时机,加料最好是在停镀时进行。

加入后经过充分搅匀再投入生产。

在生产中加料,要在工件刚出槽后的“暂休”时段加入。

可在循环泵的出液口一方加入,加入速度要慢,药料随着出液口的冲击力很快分散开来。

2.4加料方法不当可能造成的后果:2.4 1)如果加入的是光亮剂,则易造成此槽工件色泽差异。

2.4.2)如果加入的是没有溶解的固体料,则易造成镀层毛刺或粗糙。

2.4.3)如果是加入酸调节pH,会造成槽液内部pH不均匀而局部造成针孔。

3.镀液及其它辅助溶液密度的测试方法:3.1要经常测定溶液的密度,新配制的镀液或其它辅助液,都要测定它的密度并作为档案保存起来供以后对比。

镀液的密度一般随着槽龄增加而增加。

这是由于镀液中杂质离子、添加剂分解产物等积累的结果,因此可以把溶液密度与溶液成分化验数据一起综合进行分析,判断槽液故障原因以利排除。

化学镀镍的原理及配方构成

反应

1. H2PO2- ads + OH– ads 2. H2PO2- + H2O ads 3. H+ + e

H2PO3- ads + H ads + e H2PO3- ads + H ads + H+ + e H

4. H + H

5. Ni2+ + H2O 6. NiOH+ ads + 2e

H2 NiOH+ ads + H+ Ni + OH-

溶液的酸碱度既影响反应速度又影 响镀层中磷的含量。 pH值增加,镀速增加,镀层中磷的 含量减少。

反应速度

镍的化学还原反应速度取决于下列变量:

溶液的温度 酸碱度 溶液的搅拌

反应速度

镍的化学还原反应速度取决于下列变量:

溶液的温度 酸碱度 溶液的搅拌 表面积与体积比

反应速度

槽负载的影响

待镀工件的表面积与溶液体积的比 率会极大地影响镍的沉积,低负载 会产生“漏”镀. As the load factor increases deposition rate increases。 负载系数增加时沉积速率也增加。

• 大部分时是从退镀槽中带出来的残余的硝酸 • 治疗很简单—将溶液倒掉,彻底漂洗槽、设备,再开新缸 • 防范永远好过治疗 • 加入预混合料前用硝酸盐试纸测试开缸水,如果试纸变成粉红色则表明该

水含有硝酸。

反应速度

镍的化学还原反应速度取决于下列变量:

溶液的温度 酸碱度 溶液的搅拌 表面积与体积比 镍离子的浓度

反应速度

镍的化学还原反应速度取决于下列变量:

溶液的温度 酸碱度 溶液的搅拌 表面积与体积比 镍离子浓度 次亚磷酸盐浓度

化学镀镍与电镀镍工艺及相互

化学镀镍与电镀镍工艺及相互之间的区别1电镀镍电镀是一种电化学过程,也是一种氧化还原过程。

电镀镍是将零件浸入镍盐的溶液中作为阴极,金属镍板作为阳极,接通直流电源后,在零件上就会沉积出金属镍镀层。

电镀镍的配方及工艺条件见表 1。

电镀镍的工艺流程为:①清洗金属化瓷件;②稀盐酸浸泡;③冲净;④浸入镀液;⑤调节电流进行电镀;⑥自镀液中取出;⑦冲净;⑧去离子水设备煮;⑨烘干。

表 1 电镀镍的配方及工艺条件成分含量 /g/L 温度/0C PH 值电流密度/A/dm2硫酸镍硫酸镁硼酸氯化钠100-170 21 -30 14 -30 4-12 室温 5-6 0.5电镀镍的优点是镀层结晶细致,平滑光亮,内应力较小,与陶瓷金属化层结合力强。

电镀镍的缺点是:①受金属化瓷件表面的清洁和镀液纯净程度的影响大,造成电镀后金属化瓷件的缺陷较多,例如起皮,起泡,麻点,黑点等;②极易受电镀挂具和在镀缸中位置不同的影响,造成均镀能力差,此外金属化瓷件之间的相互遮挡也会造成瓷件表面有阴阳面的现象;③对于形状复杂或有细小的深孔或盲孔的瓷件不能获得较好的电镀表面;④需要用镍丝捆绑金属化瓷件,对于形状复杂、尺寸较小、数量多的生产情况下,需耗费大量的人力。

2化学镀镍化学镀镍又称无电镀或自催化镀,它是一种不加外在电流的情况下,利用还原剂在活化零件表面上自催化还原沉积得到镍层,当镍层沉积到活化的零件表面后由于镍具有自催化能力,所以该过程将自动进行下去。

一般化学镀镍得到的为合金镀层,常见的是 Ni-P 合金和 Ni-B 合金。

相较 Ni-P 合金而言, Ni—B 合金的熔焊能力更好,共晶温度高,内应力较小,是一种更为理想的化学镀镍方式。

但本文着重讨论的是 Ni-P 合金镀层。

化学镀镍的配方及工艺条件见表2。

表 2 化学镀镍的配方及工艺条件成分含量 /g/L 温度/0C PH 值硫酸镍次磷酸钠柠檬酸钠氯化铵45-50 45 -60 20 -30 5 -8 85 9.5化学镀镍的工艺流程为:①清洗金属化瓷件;②去离子水设备冲洗;③活化液浸泡;④冲净;⑤还原液浸泡;⑥浸入镀液并不时调节 pH 值;⑦自镀液中取出;⑧冲净;⑨ 去离子水设备煮;⑩烘干。

化学镀镍的配方及实际使用实例

1 铸铁复合化学镀镍前的活化工艺铸铁复合化学镀镍前处理工艺为:机械抛光→除油除锈→活化处理。

但不同的活化方法,直接影响镀层的结合力和孔隙率。

筛选最佳阴极活化工艺为:70%H2SO4,室温(最佳200OC),DK=8A/dm 2,10s。

本活化液可保证镀层结合力最大、孔隙率均为零。

2、如何改善不锈钢化学镀镍层的结合力不锈钢件(传动轴、啮合件、动配合件等)化学镀镍,可改善镀层的均匀性和自润滑性,比电镀铬好。

但不锈钢化学镀镍常因前处理不好而造成镀层与基体结合力不理想,成为实际生产中迫切需要解决的问题。

原工艺流程:机械抛光→有机溶剂除油→化学除油→热水洗→电化学除油→热水洗→冷水洗→30%HCl→冷水洗→20%HCl(50OC)→冷水洗→闪镀镍→化学镀镍。

原工艺的缺点:单独用HCL除氧化皮效果不好;形状复杂件闪镀镍因覆盖能力不好而影响到化学镀镍的均匀性;因工序较长有可能造成不锈钢新鲜表面重新被氧化成膜;闪镀镍溶液易污染化学镀镍溶液等。

为此,有人改进工艺。

改进工艺流程:抛光、除油工序同原工艺→混酸除膜(25%HCl+8%HNO3+10%HF)→冷水洗→活化(10%HCl+5%NH4F,60OC)→热水洗→化学镀镍。

改进工艺的优点:①采用混酸除去不锈钢表面难溶的FeCrO4氧化膜、Si、SiO2,使基体表面的化学活性增强;②工序简化,避免了不锈钢新鲜表面重新被氧化;③增加基体的预热工序,消除镀层与基体因温差而产生的应力。

因此,化学镀镍与基体结合力好,镀速快等。

3 如何进行减压化学镀镍减压化学镀镍,用镀液的动态载荷取代静态载荷,大大扩展了化学镀镍的应用范围,镀层光亮平整、针孔隙低、耐蚀性好。

本法适用小口径长管内壁化学镀镍(φ内≥4cm以上各种细其整平性)。

解决办法:系列压力差(P0—P1)控制在(-5.3×-66.7)×103Pa内,管径细,适当减少压差,降低镀液流速;管径粗,可适当增加压差,提高镀液流速。

电镀通用配方大全

氯化物镀镍液配方1组分g/L组分g/L 氯化镍200硼酸30-50硫酸镍100PH值为2.5-4;温度为40-70℃;电流密度为3-10A/dm2。

配方2组分g/L组分g/L 氯化镍300硼酸30-40PH值为3.8;温度为55℃;电流密度为1-13A/dm2。

全硫酸盐镀镍液配方组分g/L组分g/L 氯化镍300硼酸40温度为46℃;PH值为3.0-5.0;电流密度为2.5-10A/dm2。

其他镀镍液配方1组分g/L组分g/L 氯硼酸镍300-450硼酸30-40氟硼酸5-40PH值为2.0-3.0;温度为40-80℃;电流密度为2.5-20A/dm2。

配方2组分g/L组分g/L 氯硼酸镍220硼酸30氟硼酸4-38PH值为2.0-3.5;温度为37-77℃;电流密度为2.5-10A/dm2。

配方3组分g/L组分g/L氨基磺酸镍450湿润剂0.05硼酸30PH值为3.5-5.0;温度为38-60℃;电流密度为2-16dm2。

镀黑镍第一类镀黑镍配方1组分g/L组分g/L硫酸镍70-100硫氰酸铵25-35硫酸锌40-45硫酸镍铵40-60硼酸25-35阳极材料为镍板;PH值为4.5-5.5;温度为30-60℃;电流密度为0.1-0.4A/dm2。

配方2组分g/L组分g/L硫酸镍60-75硫氰酸铵12.5-15硫酸锌30硫酸镍铵35-45阳极材料为镍板;PH值为5.8-6.1;温度为25-35℃;电流密度为0.05-0.15A/dm2。

配方3组分g/L组分g/L硫酸镍75氯化铵30硫酸锌30硫氰酸钠15阳极材料为镍板;PH值为5;温度为20-25℃;电流密度为0.15A/dm2。

第二类镀黑镍配方组分g/L组分g/L硫酸镍120-150硼酸20-25钼酸铵30-40PH值为4.5-5.5;温度为20-25℃;电流密度为0.15-0.3A/dm2。

单金属镀黑镍配方组分g/L组分g/LSL-1开缸剂20-30黑镍盐200-280SL-2添加剂2-6PH值为7.2-8;温度为常温;电流密度为0.5-1.5A/dm2;搅拌方式为阴极移动或采用滚镀;电镀时间为0.5-1.10min。