锻钢件相关标准

不锈钢锻件尺寸执行标准

不锈钢锻件尺寸执行标准

一、材料要求

1.1 不锈钢材料选择

不锈钢锻件的材料应选用符合相关标准的不锈钢,如304、316等。

根据不同的应用场景和性能要求,选择合适的不锈钢牌号和规格。

1.2 原材料质量标准

不锈钢锻件的原材料应符合以下质量标准:

(1)原材料应具有良好的表面质量,无裂纹、夹杂物等缺陷;

(2)原材料的化学成分应符合相关标准要求,以保证锻件的机械性能和耐腐蚀性能;

(3)原材料的尺寸和形状应符合要求,以便于锻造加工。

1.3 原材料质量控制

原材料的质量控制应包括以下方面:

(1)原材料的采购和验收应严格执行质量控制程序,确保原材料的质量符合要求;

(2)原材料的存放和管理应符合相关规定,避免材料受到污染或损伤;

(3)原材料的下料和投料应严格执行操作规程,确保下料准确、投料齐全。

二、尺寸要求

2.1 尺寸精度

不锈钢锻件的尺寸精度应符合相关标准要求,一般应根据锻件的具体情况选择合适的精度等级。

对于一些有特殊精度要求的锻件,如精密模锻件等,应采用先进的工艺和设备来保证精度。

2.2 非加工表面质量

不锈钢锻件的非加工表面质量应符合以下要求:

(1)表面应无裂纹、夹杂物等缺陷;

(2)表面应平整、光滑,以保证后续加工的质量和精度;

(3)对于一些有特殊要求的不锈钢锻件,如高精度锻件等,需要进行无损检测来确保非加工表面的质量。

锻件技术规定——公司级标准

产品技术部质量体系作业文件锻件技术规定——公司级标准版本:A 文件编号:07-NB-JS-18-2006生效日期:2006.10.20受控印章:1 范围:本规则适用于生产部门2 职责:无3 内容:为使锻件提料规范化, 确保高效低耗生产优质模具质量,充分利用我公司自由锻造设备,确保安全生产及设备的正常使用, 同时满足锻件内部组织及锻透性的要求,对自制锻件提料做如下补充规定:3.1 空气锤性能和自由锻锤的锻造能力,见表1表1)注: 1.表 1 中所规定的锻件重量,复杂锻件是指锻造时有一定技术要求,复杂系数极大的锻件。

一般改锻是指简单图形锻件变形不大的锻件。

简单锻件是指变形量很小的锻件。

2. 表 1 中所规定的锻件重量,如有特殊情况,对简单锻件超出规定重量范围,可由生产准备锻造工艺员会同相关人员协商解决。

3.2 空气锤锻造加工薄板件(厚X宽X长)最大尺寸参数,见表23.3 空气锤锻造加工最小圆棒料尺寸参数,见表3(表3)注:1.对表2、3 中所规定的锻件尺寸,如有超出尺寸规定,应与机动部或机修人员商议,做必要的设备维护措施方可锻造。

3.4 自由锻锤的锻造能力表(参考重量)参考重量仅供碳钢类锻件使用)说明:表中G为锻件质量(㎏);D为外径(㎜); d 为内径(㎜)H 为高度(㎜);B为边长(㎜)。

3.5 特殊锻件的锻造条件1、方台类锻件的锻造尺寸参数2、直角类锻件的锻造尺寸参数3、槽形类锻件的锻造尺寸参数4、 轴阶类锻件的锻造尺寸参数5、 中孔类锻件的锻造尺寸参数6、 角度类锻件的锻造尺寸参数7、 钢板气割内孔的尺寸参数8、 其它3.5.1 方台类零件 , 符合表中条件时应提锻件草图 ( 包括梯形台、方台、圆台。

)台阶高度h零件长度 L 相邻台阶高度 H 或宽度 A50 以下51-70 71-90 91-110 111-140 141-180 181-220 221-250锻出台阶的最小长度 L110-14 200 以下37 42 45 50 55 60 70 80 201-400 80 80 90 95 100 120 130 150 15-20 200 以下 35 40 45 50 55 60 70 80 201-4006070 80 90 100 110 120 130 21-30 200 以下3540 45 50 60 70 75 201-4007585 95 105 110 120 31-45200 以下 —45 50 55 60 70 201-400—8085100110115说明: 1、表中所给出的参数适用于碳工钢锻件和空冷钢锻件。

锻件钢锭通用技术要求

钢锭通用技术协议1 适用范围本标准适用于钢锭的通用外采及验收,如有特殊产品另行规定。

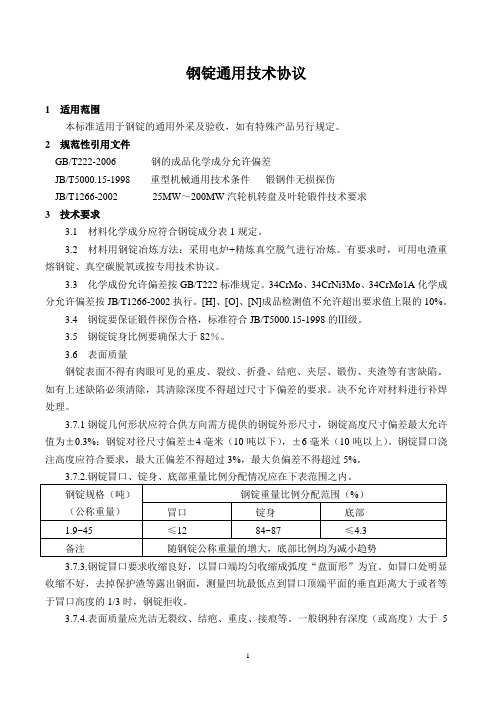

2 规范性引用文件GB/T222-2006 钢的成品化学成分允许偏差JB/T5000.15-1998 重型机械通用技术条件锻钢件无损探伤JB/T1266-2002 25MW~200MW汽轮机转盘及叶轮锻件技术要求3 技术要求3.1 材料化学成分应符合钢锭成分表1规定。

3.2 材料用钢锭冶炼方法:采用电炉+精炼真空脱气进行冶炼。

有要求时,可用电渣重熔钢锭、真空碳脱氧或按专用技术协议。

3.3 化学成份允许偏差按GB/T222标准规定。

34CrMo、34CrNi3Mo、34CrMo1A化学成分允许偏差按JB/T1266-2002执行。

[H]、[O]、[N]成品检测值不允许超出要求值上限的10%。

3.4 钢锭要保证锻件探伤合格,标准符合JB/T5000.15-1998的Ⅲ级。

3.5 钢锭锭身比例要确保大于82%。

3.6 表面质量钢锭表面不得有肉眼可见的重皮、裂纹、折叠、结疤、夹层、锻伤、夹渣等有害缺陷。

如有上述缺陷必须清除,其清除深度不得超过尺寸下偏差的要求。

决不允许对材料进行补焊处理。

3.7.1钢锭几何形状应符合供方向需方提供的钢锭外形尺寸,钢锭高度尺寸偏差最大允许值为±0.3%;钢锭对径尺寸偏差±4毫米(10吨以下),±6毫米(10吨以上)。

钢锭冒口浇注高度应符合要求,最大正偏差不得超过3%,最大负偏差不得超过5%。

3.7.3.钢锭冒口要求收缩良好,以冒口端均匀收缩成弧度“盘面形”为宜。

如冒口处明显收缩不好,去掉保护渣等露出钢面,测量凹坑最低点到冒口顶端平面的垂直距离大于或者等于冒口高度的1/3时,钢锭拒收。

3.7.4.表面质量应光洁无裂纹、结疤、重皮、接痕等。

一般钢种有深度(或高度)大于5毫米(≤5吨钢锭)和7毫米(>5吨钢锭)的锭身表面缺陷,重要钢种(包括叶轮钢、转子钢、等)有深度(或高度)大于3毫米(≤5吨钢锭)和5毫米(>5吨钢锭)的锭身表面缺陷须进行修磨。

20mn锻钢标准

20mn锻钢标准20Mn锻钢是一种国际标准钢材牌号,属于低合金高强度结构钢。

它含碳量约为0.17-0.24%,锰含量约为1.30-1.60%。

这种钢材具有良好的机械性能,可以在高温下保持较高的强度和韧性,适用于承受较大载荷和高温环境的部件制造。

一、化学成分20Mn锻钢的化学成分是控制其机械性能和加工性能的关键因素。

根据国际标准,20Mn锻钢的化学成分应符合以下要求:1.碳(C):0.17%-0.24%2.锰(Mn):1.30%-1.60%3.硅(Si):≤0.35%4.磷(P):≤0.35%5.硫(S):≤0.35%6.其他元素(如Cr、Ni、Mo等):≤0.35%二、力学性能20Mn锻钢的力学性能是评估其承载能力和耐久性的重要指标。

根据国际标准,20Mn锻钢的力学性能应符合以下要求:1.抗拉强度(σb):≥450MPa2.屈服强度(σs):≥300MPa3.延伸率(δ5):≥22%4.冲击韧性(αkv):≥39J/cm²5.硬度(HB):≤197HBW三、工艺性能20Mn锻钢具有良好的工艺性能,可以进行热锻、热轧、焊接等加工操作。

其工艺性能应符合以下要求:1.热锻温度:1150℃-1200℃2.热轧温度:1150℃-1200℃3.焊接性能:可进行全熔透焊接,焊接后应进行消除应力处理。

四、金相组织20Mn锻钢在热处理后应形成细晶粒和适量的片状或粒状碳化物,以获得良好的机械性能。

其金相组织应符合以下要求:1.晶粒度:≥7级(氧化物法)2.碳化物级别:≤2级(低倍组织)五、质量要求20Mn锻钢的生产和使用过程中应符合以下质量要求:1.钢材应采用合理的冶炼工艺和连铸工艺,以保证其化学成分和力学性能的稳定性。

2.钢材应进行低倍组织检验,确保其晶粒度和碳化物级别符合要求。

3.钢材应进行超声波探伤或射线探伤等无损检测,以发现内部缺陷和保证其质量。

4.钢材应进行硬度检验,以确保其硬度值符合标准要求。

大型锻钢件标准

大型锻钢件标准

大型锻钢件标准通常包括以下几个方面:

1. 总则:大型锻钢件的设计、制造和质量监督应该符合国家相关标准的规定,并应该满足国家法律和法规的要求。

2. 材料规定:大型锻钢件通常需要选用优质的钢材,具体需要满足一定的化学成分、机械性能和金相组织等方面的要求。

3. 设计规定:大型锻钢件的设计应当满足负荷条件,同时应当考虑制造和使用的方便性,设计应当满足一些重要的工艺性能要求,如能轧、能锻、能热处理等。

4. 制造工艺和质量控制规定:大型锻钢件的制造应当符合相关标准的制造工艺和质量控制规程。

制造工艺的要求包括原材料的切割、加热、锻造、淬火、回火、清洗等各个环节,质量控制的要求包括各道工序中的检测、控制和问责等各方面。

5. 检验标准:大型锻钢件的检验应符合相应的标准规定。

检验要求包括尺寸和形状的检验、外观质量的检验、金相组织、力学性能、化学成分和超声波探伤等检验方法。

在检验过程中,还需要对重要的核心零部件进行非破坏性探伤和热处理后检验,以确保大型锻钢件的质量。

总之,大型锻钢件制造的标准通常是根据制造工艺和全生命周期要求制定的。

这些规程确保了锻钢件在设计、制造、检验和使用环节的质量和安全,保证了锻钢件在使用过程中的高性能和高耐久性。

锻钢来料检验标准

锻钢来料检验标准

锻钢来料检验标准主要包括以下几个方面:

1. 化学成分:应符合规定,保证钢材的机械性能和工艺性能。

2. 熔炼、铸造、轧制、锻造和清理等生产工艺过程:应符合规定,以保证钢材的质量和性能。

3. 表面质量:锻件表面应无划伤、鳞片、折叠、裂纹等缺陷,对缺陷应予以清除。

4. 尺寸与形状公差:应符合图纸要求,允许有一定的公差范围。

5. 宏观和微观的夹杂物检验:应通过硫印试验检查钢中硫的偏析,并确定其偏析区。

6. 晶粒度:通过显微镜检查晶粒度,应符合要求。

7. 无损检查:应采用超声波探伤、磁力探伤或涡流检查等方法,确保锻件内部质量。

8. 力学性能:应通过拉伸试验、硬度试验、冲击试验等检验,保证钢材的力学性能符合要求。

总的来说,锻钢来料检验标准是保证钢材质量和性能的重要环节,需要按照规定的标准和方法进行检验。

锻件标准

1.本标准件规定了合金结构钢锻件订货,制造和验收技术要求。

2.本标准适用于一般用途的合金结构钢锻件引用标准GB222钢的化学分析用试样取样法及成品化学成分允许偏差GB223钢铁及合金化学分析方法GB228金属拉伸试验方法GB229金属夏化(U型缺口)冲击试验方法GB231金属布氏硬度试验方法GB2106金属夏比(V型缺口)冲击试验方法JB/T6397大型碳素结构钢锻件制造锻件用钢的冶炼方法,由供方自行决定每个钢锭的水口,冒口应有足够的切除量,以保证锻件无缩孔和严重的偏析. 锻件应有足够能力的锻压机口锻造成形,以保证锻件内部充分锻透.热处理应近订货合同规定的锻件交货状态进行.技术要求化学成分钢的化学成分应符合表1规定钢中的残余元素含量规定如下:锻件成品分析结果的允许偏差应符合表2的规定力学性能锻件的力学性能应符合表3的规定。

外观、尺寸与公差锻件不允许有裂纹、折叠、缩孔和其他严重影响表面质量的缺陷。

锻件的尺寸、公差应符合订货图样和订货合同的规定注:16MnCr,20 MnCr,15Cr2Ni2,17Cr2Ni2,2 5CrMo,42 CrMo,50 CrMo,30 Cr2N i2Mo,34 Cr2NiLM 等钢种均转化德国SM S公司标准钢号试验方法和规则化学成分分析熔炼分析应在每炉(包)浇注时取样分析,对于多炉合浇的大钢锭应报告权重法计算的分析结果当浇注试样不符合要求时,可在钢锭适当部位取替代试样。

成品分析如果需方要求成品分析时,可对每一熔炼炉号浇出和或多炉合浇的钢锭所锻制的锻件取样进行成品分析,试样可以取自锻件或其延长部分,对于圆盘或实心锻件,在由二分之一半径处到外径之问的任何一点上取样;对于空心锻件或圆环锻件,在二分之一壁厚处取样;试样也可以取自破断的力学性能试样化学分析方法应按GB223的规定力学性能试验锻件截面尺寸的确定锻件的截面尺寸按锻件粗加工的公称直径或厚度决定,当锻件的儿部分长度相同而直径不同时,应采用最大直径。

锻造不锈钢 标准

锻造不锈钢标准一、化学成分锻造不锈钢的化学成分应符合相关国家标准或行业标准的规定。

其中,碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)等元素的含量应控制在一定的范围内,以保证不锈钢的力学性能和耐腐蚀性能。

二、力学性能锻造不锈钢的力学性能应符合相关国家标准或行业标准的规定。

在室温或高温条件下,不锈钢应具有足够的强度、塑性和韧性,以满足各种工程应用的需要。

其中,抗拉强度、屈服点、伸长率等指标应符合标准要求。

三、耐腐蚀性能锻造不锈钢的耐腐蚀性能应符合相关国家标准或行业标准的规定。

不锈钢应具有较好的耐腐蚀性能,特别是在腐蚀介质中的耐蚀性。

根据使用环境的不同,不锈钢的耐腐蚀性能应进行相应的测试,如酸、碱、盐等腐蚀介质的试验,以保证其满足使用要求。

四、表面质量锻造不锈钢的表面质量应符合相关国家标准或行业标准的规定。

不锈钢表面应平整、光滑,无裂纹、划痕、气孔等缺陷。

在加工过程中,应采取措施防止表面污染和划伤,以保证其外观质量和尺寸精度。

五、尺寸公差锻造不锈钢的尺寸公差应符合相关国家标准或行业标准的规定。

不锈钢产品的尺寸应准确,公差应控制在一定的范围内,以保证其装配和使用性能。

在生产过程中,应采用先进的工艺和设备,提高产品的精度和质量。

六、交货状态锻造不锈钢的交货状态应符合相关国家标准或行业标准的规定。

根据用户的要求,不锈钢产品可以在不同的温度和应力条件下交货,以满足不同的工程应用需求。

在交货时,应对产品的质量进行严格的检查和控制,确保符合用户要求。

七、其他特殊要求根据不同的工程应用需求,可以对锻造不锈钢提出其他特殊要求。

例如,对于某些特殊环境下的使用,可能需要提高不锈钢的耐蚀性、强度、韧性等性能指标;对于某些精密部件的制造,可能需要提高不锈钢的尺寸精度和表面质量等。

在生产过程中,应根据用户的要求进行定制化生产,以满足不同的需求。

用机械锻造产品试验方法及验收标准

依据标准JB/T5000.15-2007

《重型机械通用技术条件锻钢件无损探伤》

Ⅱ合格

1、表面电镀锌,锌层厚度<50μm时可直接进行磁粉探伤。

2、锌层厚度>50μm或表面热镀锌时,先15-2007

《重型机械通用技术条件锻钢件无损探伤》

Ⅲ合格

≥85t卸扣进行超声波探伤,其余只进行磁粉探伤

吊钩

1.5倍拉力试验

在吊钩底部垂直施加1.5倍额定载荷,缓慢加载至试验载荷并保载5分钟。

卸载后其开口尺寸的永久变形不超过实际开口尺寸的0.5%或0.2mm,两者取较大值。

磁粉探伤

依据标准JB/T5000.15-2007

《重型机械通用技术条件锻钢件无损探伤》

锻造产品试验方法及验收标准

产品

种类

检测项目

检验、试验方法

评判标准

备注

卸扣

1.5倍拉力试验

分别用直径不大于销轴直径的附件和宽度不超过销轴直径的附件装卡于卸扣,作用力沿卸扣对称中心线,无冲击地加载,加载到试验验证力后保载5分钟后卸载。

卸载后销轴不得有永久变形,且在拧松后可自由转动,扣体长度尺寸的增量或从扣顶和销轴之间的记号所量取长度的增量,≤150t卸扣不得超过0.25%或0.5mm两者之较大值,150t~500t卸扣不大于1%

Ⅱ合格

表面涂漆或喷塑的吊环先进行表面打磨抛光后再探伤。

超声波探伤

依据标准JB/T5000.15-2007

《重型机械通用技术条件锻钢件无损探伤》

Ⅲ合格

截面直径≥70mm进行超声波探伤,其余只进行磁粉探伤

Ⅱ合格

表面涂漆或喷塑的吊钩先进行表面打磨抛光后再探伤。

超声波探伤

建议只做磁粉探伤检测

吊环

锻件材料规范

*************有限公司技术文件更改记录分发号:1.主题内容及适用范围本规范规定了承压件和压力控制件用锻钢件(含轧材)的化学成份、性能、熔炼、锻造、热处理及试验等内容。

本规范规定了承压件和压力控制件用锻钢件(含轧材,以下简称锻钢件)的生产、采购。

2.引用标准JB/T 4726-2000压力容器用碳素钢和低合金钢锻件。

GB/T 9452-2003热处理炉有效加热区测定方法JB/T 4249-2009产品几何技术规范(GPS)公差原则JB/T 4250-1996锤上钢质胎模锻件机械加工余量和公差3.总则锻钢件应符合本规范要求并按照经规定程序批准的技术文件和图样制造。

4.化学成份4.1锻钢件用钢的化学成份应以抽样分析结果为依据。

4.2锻钢件材料化学成份极限应不超过表1、表2规定。

4.3锻钢件各元素的最大偏差应符合表3规定。

4.4常用锻钢件化学成份及允差应符合附录A或附录B的要求。

注:附录A给出了我国材料的化学成份及允差,附录B给出了相对应的美国材料的化学成份及允差,如用户要求,按用户要求选择,如用户无要求,则按附录A执行。

表1 %5.工艺要求5.1熔炼方法5.1.1制造厂必须制定规范的熔炼工艺指导生活。

5.1.2锻钢厂(含轧材)用钢熔炼一般采用碱性电弧炉可感应电弧炉进行,酸性电弧炉熔炼的钢不接受;在熔炼过程中采用真空感应熔炼(VIM) 或者采用真空脱气、氢—氧脱碳方法(AOD)都可以接受,无论采用何种方法熔炼,钢水都必须经过充分镇静,以便得到纯净的钢水,保证锻件具有压力容器质量。

注:表3中各元素的最大偏差应当使元素的合金含量不超过表1规定的值。

5.1.3中小型锻件也可直接用。

5.2锻造要求5.2.1锻件图上规定的机械加工余量、公差及余量按JB4249和JB4250有关标准执行。

5.2.2制造厂必须制定规范的锻造工艺指导生产。

5.2.3锻钢件若采用钢锭制作其主截面的锻造比不得小于3,若采用轧材制作其主截面的锻造比不得小于1.6。