齿轮加工范成法

范成法齿条加工

实验二 渐开线齿轮齿廓范成加工原理一、概述范成加工是利用一对齿轮(或齿轮与齿条)相互啮合时,其共轭齿廓互为包络线的原理来加工齿轮的。

在一对渐开线齿轮中,若把其中一个齿轮(或齿条)制成具备切削能力的刀具,另一齿轮为尚未切齿的齿轮毛坯,用刀具加工齿轮时,毛坯与刀具按固定的传动比作对滚切削运动,就可以切出与刀具共轭的具有渐开线齿廓的齿轮。

用范成法原理进行切齿加工的主要方法及刀具:1.插齿 (1)齿轮插刀 插齿加工相当于把一对互相啮合的齿轮中的一个齿轮磨制出有前、后角、形成切削刃的齿轮插刀,另一齿轮为齿轮毛坯,齿轮插刀的模数和压力角与被加工齿轮相同。

插齿时,插刀与毛坯像一对齿轮传动那样,以一定传动比转动,同时插刀沿轮坯轴线的平行方向做上下往复切削运动。

轮齿的齿廓是由刀刃在切削运动中所占据的一系列位置的包络形成的。

为了切出全齿高,插刀还有沿轮坯径向进给运动,同时,插刀返回时,轮坯还应有让刀运动,以避免刀刃碰伤齿面。

齿轮插刀多用来加工内齿轮、双联或多联型齿轮上的小齿轮(见图2-1)。

(2)齿条插刀当齿轮的基圆直径趋于无穷大时,它的齿形由渐开线变成斜直线,此时齿轮成为具有直线齿廓的齿条。

若将齿条磨出刀刃来做成齿条插刀,并且顶部比传动用的齿条高出c *m (以便切出传动时的径向间隙),让这把齿条插刀与一个齿轮毛坯强按一定的传动比传动,这就是齿条插刀加工齿轮的范成运动情况。

在实际加工中,齿条插刀还要做上、下往复的切削运动,这样,齿条刀具刀刃的一系列直线轮廓即包络出齿轮的渐开线齿形。

2.滚齿齿条插刀虽然能够加工齿轮,但使用起来有一定的局限性,加工齿轮的直径较大时,刀具的长度有限。

所以,目前广泛采用滚齿法加工直、斜齿轮,滚齿用的齿轮滚图 2-1 齿轮插刀切齿刀形状似螺旋,如图2-2所示。

在螺旋体的圆周上开有若干条垂直于螺旋线的纵向斜槽,从而在与螺旋线相截的切面上形成切削刀。

对于阿基米德滚刀,其轴向截面为标准齿条,其模数和压力角与被加工齿轮相同。

齿轮加工

齿轮范成法加工原理齿轮范成法加工原理范成法: 是利用一对齿轮作无侧隙啮合传动时,两轮齿廓互为包络线的原理来加工齿轮的方法。

它又称为包络法、展成法,是目前齿轮加工中最常用的一种切削加工方法。

那么,它的基本原理是什么?一对齿轮作无侧隙啮合传动时,共存在四个基本因素:两个几何因素(两轮的渐开线齿廓);两个运动因素(两轮的角速度和)。

在这四个因素中,只要给定其中任何三个因素,就能获得第四个因素。

一对齿轮啮合传动时,给定的是哪三个因素?获得的第四个因素是什么?齿轮刀具加工齿轮时,是已知两个运动因素(利用机床传动系统人为地使刀具与轮坯按的关系运动)和一个几何因素(刀具的齿廓),通过包络,得到第四个因素---轮坯上的齿廓。

1、齿轮插刀插齿齿轮插刀是一个齿数为 zc的具有刀刃的外齿轮,用它可加工出模数、压力角与插刀相同而齿数为 z 的齿轮。

在切削过程中, 齿轮插刀与轮坯之间的相对运动有以下四个:1)范成运动:相当于一对齿轮的啮合运动,为加工出所需齿数z,齿轮插刀与轮坯必须以定传动比转动,这是加工齿轮的主运动。

2)切削运动:为了将齿槽部分的材料切去,齿轮插刀需要沿轮坯轴线方向作往复运动。

3)进给运动:为了切出轮齿的高度,齿轮插刀需要向着轮坯方向移动。

4)让刀运动:为避免齿轮插刀向上运动时,擦伤已形成的齿面,轮坯需要沿径向作微量运动,在齿轮插刀向下切削到轮坯前又恢复到原来的位置。

优点:用同一把刀具可加工出m、均相同而齿数不同的所有齿轮。

不仅可加工外齿轮还可以插齿加工内齿轮。

2、齿条插刀插齿齿条插刀切削齿轮时,齿轮插刀与轮坯之间的相对运动也有四个:范成运动: 相当于齿轮与齿条的啮合运动,为加工出所需齿数z,齿条插刀的移动速度与轮坯转动的角速度间的关系应为:切削运动、进给运动和让刀运动均与齿轮插刀插齿的相应运动相同。

优点:由于齿条插刀的齿廓为直线,所以,刀具制造精度较高。

共同的缺点:用以上两种齿轮刀具加工齿轮,它们的切削运动都是不连续的,生产率不高,因此在目前生产中广泛采用齿轮滚刀来加工齿轮。

齿轮范成原理实验报告数据

齿轮范成原理实验报告数据齿轮是一种常见的传动装置,在机械制造行业中应用广泛。

齿轮的传动原理是利用轮齿之间的啮合来传递动力和运动,因此齿轮的设计和制造非常重要。

本实验主要通过实验数据的分析,探究齿轮的范成原理。

一、实验原理齿轮范成原理是指用一个齿轮来制造另一个齿轮时,制造成品的模具齿轮称为母齿轮,被制造成品的齿轮称为子齿轮。

当母齿轮和子齿轮啮合时,子齿轮可以复制母齿轮的齿形和齿距。

这个过程称为范成。

通常用刀具在母齿轮上切削出与齿形相同的齿槽(即范),把范放在待加工的齿轮上,然后利用滚刀或齿轮刀等加工工具,在待加工的齿轮上加工出与母齿轮相同的齿形和齿距的齿轮。

这种方法适用于全部齿数位数相同的齿轮,或少量齿数不同但斜齿轮加工时。

二、实验内容本实验主要通过制作母齿轮、按照范成原理制造子齿轮和检测子齿轮的啮合效果来探究齿轮范成原理。

实验过程如下:1. 选择一个适合制作母齿轮的材料。

2. 设计并制作母齿轮,注意保证母齿轮的齿距和齿数。

3. 利用刀具在母齿轮上切削出与齿形相同的齿槽(即范)。

4. 用此范进行子齿轮的制作,注意子齿轮的齿形和齿距必须与母齿轮相同。

5. 组装母齿轮和子齿轮,检查它们的啮合是否正常。

三、实验步骤1. 选择适合制作母齿轮的材料。

本实验选择了一种金属材料,比较容易加工和表面光滑度好。

2. 设计并制作母齿轮。

我们选择了一个20齿的齿轮作为母齿轮,材料为黄铜。

需要注意的是,首先需要计算出母齿轮的齿距和齿数,才能按照设计进行制作。

3. 在母齿轮上切削出齿槽。

使用刀具在母齿轮表面上切割出与齿形相同的齿槽,即范。

在切削过程中需要控制好加工参数,比如切削深度、速度等。

4. 利用范制造子齿轮。

将范与待制造子齿轮进行啮合,在待制造子齿轮表面上形成与母齿轮相同的齿形和齿距。

同样,在制造子齿轮时需要控制好加工参数和啮合效果。

5. 检查母齿轮和子齿轮的啮合效果。

将母齿轮和子齿轮装配起来,检查它们的啮合效果是否正常。

范成法用于切齿的原理

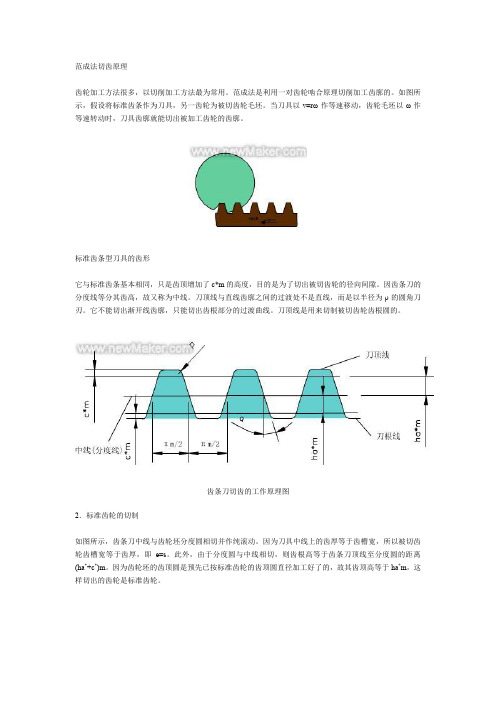

范成法切齿原理齿轮加工方法很多,以切削加工方法最为常用。

范成法是利用一对齿轮啮合原理切削加工齿廓的。

如图所示,假设将标准齿条作为刀具,另一齿轮为被切齿轮毛坯。

当刀具以v=rω作等速移动,齿轮毛坯以ω作等速转动时,刀具齿廓就能切出被加工齿轮的齿廓。

标准齿条型刀具的齿形它与标准齿条基本相同,只是齿顶增加了c*m的高度,目的是为了切出被切齿轮的径向间隙。

因齿条刀的分度线等分其齿高,故又称为中线。

刀顶线与直线齿廓之间的过渡处不是直线,而是以半径为ρ的圆角刀刃。

它不能切出渐开线齿廓,只能切出齿根部分的过渡曲线。

刀顶线是用来切制被切齿轮齿根圆的。

齿条刀切齿的工作原理图2.标准齿轮的切制如图所示,齿条刀中线与齿轮坯分度圆相切并作纯滚动。

因为刀具中线上的齿厚等于齿槽宽,所以被切齿轮齿槽宽等于齿厚,即e=s。

此外,由于分度圆与中线相切,则齿根高等于齿条刀顶线至分度圆的距离(ha*+c*)m。

因为齿轮坯的齿顶圆是预先已按标准齿轮的齿顶圆直径加工好了的,故其齿顶高等于ha*m,这样切出的齿轮是标准齿轮。

3.变位齿轮的切制变位齿轮: 当齿条刀中线不与齿轮坯分度圆相切,而是相距(相割或相离)xm 时,如图(a)、(c)所示的位置。

刀具的移动速度v=rω时,此时平行于刀具中线的一条直线(节线)与轮坯的分度圆相切并作纯滚动,这种改变刀具位置,使中线距离轮坯分度圆为xm时,加工出的齿轮称为变位齿轮,x称为变位系数。

距离xm为齿条中线由切制标准齿轮的位置沿轮坯径向离开或靠近齿轮坯中心所移动的距离,称为径向变位量(简称变位量),△=xm正变位齿条刀中线远离齿轮中心,变位系数取正值(x>0),称为正变位,所切出的齿轮称为正变位齿轮,负变位齿条刀中线靠近齿轮中心,变位系数取负值(x<0),称为负变位,所切出的齿轮称为负变位齿轮。

2变位齿轮用同一把齿条刀切出齿数相同的标准齿轮、正变位齿轮及负变位齿轮。

它们的模数、压力角、分度圆、齿距及基圆等均相同。

实验三齿轮范成法实验

实验三齿轮范成原理实验在工程中,齿轮齿廓的制造方法很多,但其中以用范成法(亦称展成法)制造最为普遍。

因此,有必要对这种方法的基本原理及齿廓的形成过程加以研究。

一、实验目的:1.了解用范成法加工渐开线齿轮的基本原理,观察齿廓渐开线部分及过渡曲线部分的形成过程。

2.了解渐开线齿轮在制造过程中产生根切现象的原因和避免根切现象的方法——变位法,并比较标准齿轮和变位齿轮各部分尺寸的异同点。

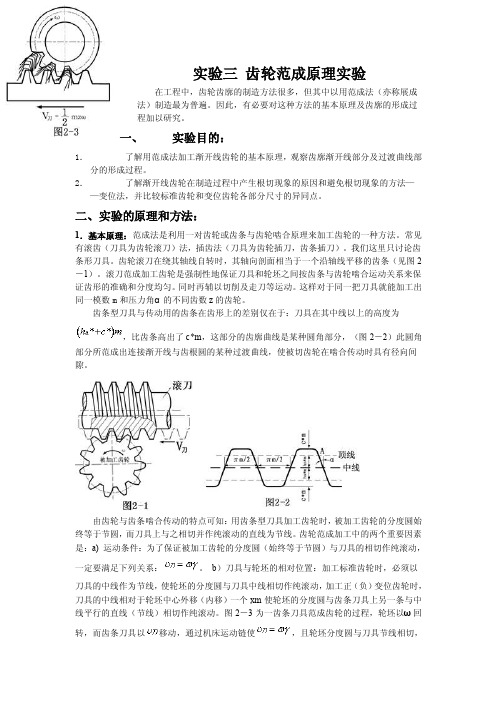

二、实验的原理和方法:1.基本原理:范成法是利用一对齿轮或齿条与齿轮啮合原理来加工齿轮的一种方法。

常见有滚齿(刀具为齿轮滚刀)法,插齿法(刀具为齿轮插刀,齿条插刀)。

我们这里只讨论齿条形刀具。

齿轮滚刀在绕其轴线自转时,其轴向剖面相当于一个沿轴线平移的齿条(见图2-1)。

滚刀范成加工齿轮是强制性地保证刀具和轮坯之间按齿条与齿轮啮合运动关系来保证齿形的准确和分度均匀。

同时再辅以切削及走刀等运动。

这样对于同一把刀具就能加工出同一模数m和压力角α的不同齿数z的齿轮。

齿条型刀具与传动用的齿条在齿形上的差别仅在于:刀具在其中线以上的高度为,比齿条高出了c*m,这部分的齿廓曲线是某种圆角部分,(图2-2)此圆角部分所范成出连接渐开线与齿根圆的某种过渡曲线,使被切齿轮在啮合传动时具有径向间隙。

由齿轮与齿条啮合传动的特点可知:用齿条型刀具加工齿轮时,被加工齿轮的分度圆始终等于节圆,而刀具上与之相切并作纯滚动的直线为节线。

齿轮范成加工中的两个重要因素是:a)运动条件:为了保证被加工齿轮的分度圆(始终等于节圆)与刀具的相切作纯滚动,一定要满足下列关系:。

b)刀具与轮坯的相对位置:加工标准齿轮时,必须以刀具的中线作为节线,使轮坯的分度圆与刀具中线相切作纯滚动,加工正(负)变位齿轮时,刀具的中线相对于轮坯中心外移(内移)一个xm使轮坯的分度圆与齿条刀具上另一条与中线平行的直线(节线)相切作纯滚动。

图2-3为一齿条刀具范成齿轮的过程,轮坯以ω回转,而齿条刀具以移动,通过机床运动链使,且轮坯分度圆与刀具节线相切,图中所示的是齿条插刀在对滚过程中在轮坯上切出的刀刃痕迹,这些刀刃痕迹的包络线即为被加工齿轮的渐开线齿廓曲线。

实验二 范成法切齿原理

实验二 齿轮参数测量与范成法切齿原理

四、实验内容 1. 记录标准齿轮、负变位齿轮、正变位齿轮加工时 刀具相对于被加工齿轮的位置; 2. 观察负变位齿轮、正变位齿轮齿厚参数的变化。

实验二 齿轮参数测量与范成法切齿原理

五、实验步骤

1. 保持圆纸与圆盘中心不变,分别画出正常齿制、 正变位、负变位的三组齿形,每组三个轮齿;

2. 根据三组齿形,用圆规找出中心; 3. 计算出被切齿轮的分度圆直径,将其填入表中并

在齿形图中标注出齿顶圆、分度圆、齿根圆; 4. 分析比较标准齿轮、正变位齿轮和负变位齿轮的

齿形特点和根切现象。

实验二 齿轮参数测量与范成法切齿原理

六、实验结果与要求 1. 绘制范成法加工刀具相对于轮坯位置的留迹 图形; 2. 填写实验报告,回答如下思考题:

二、实验设备与用具 1. 齿轮范成仪;

2. 自备:φ220mm圆形绘图纸一张(标记中心);

3. 铅笔、橡皮、圆规、三角板、剪刀、计算器。

实验二 齿轮参数测量与范成法切齿是利用一对齿轮(或齿条与齿轮)相互啮 合时其共轭齿廓互为包络线的原理来加工齿廓的方 法。刀具刃廓为渐开线的齿形,它与被切齿坯的相 对运动,完全与相互啮合的一对齿轮的啮合传动一 样,显然这样切制的轮齿齿廓就是刀具的刃廓在各 个位置时的包络线。

机械设计基础实验二

范成法切齿原理

自用盘编号JJ321001

实验二 范成法切齿原理

一、实验目的

1. 掌握范成法加工渐开线齿廓的切齿原理,观察 齿廓渐开线及过渡曲线的形成过程;

2. 了解渐开线齿轮产生根切现象和齿顶和采用变 位来避免发根切的方法;

3. 分析、比较变位齿轮与标准齿轮齿形的异同点。

实验二 范成法切齿原理

范成法加工齿轮

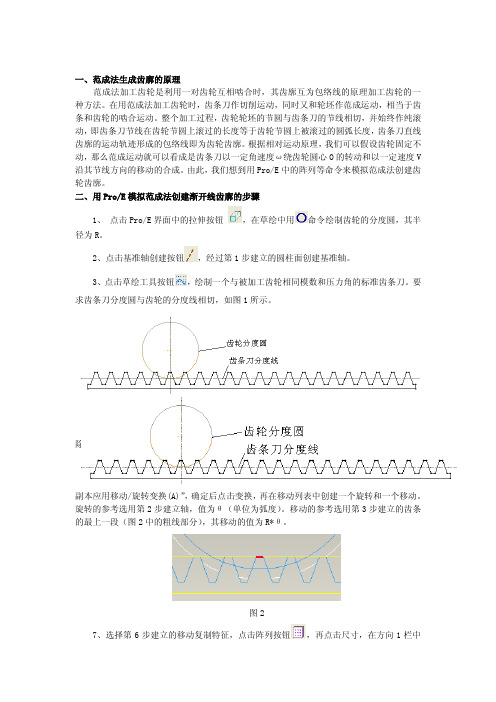

一、范成法生成齿廓的原理范成法加工齿轮是利用一对齿轮互相啮合时,其齿廓互为包络线的原理加工齿轮的一种方法。

在用范成法加工齿轮时,齿条刀作切削运动,同时又和轮坯作范成运动,相当于齿条和齿轮的啮合运动。

整个加工过程,齿轮轮坯的节圆与齿条刀的节线相切,并始终作纯滚动,即齿条刀节线在齿轮节圆上滚过的长度等于齿轮节圆上被滚过的圆弧长度,齿条刀直线齿廓的运动轨迹形成的包络线即为齿轮齿廓。

根据相对运动原理,我们可以假设齿轮固定不动,那么范成运动就可以看成是齿条刀以一定角速度ω绕齿轮圆心O 的转动和以一定速度V沿其节线方向的移动的合成。

由此,我们想到用Pro/E 中的阵列等命令来模拟范成法创建齿轮齿廓。

二、用Pro/E 模拟范成法创建渐开线齿廓的步骤1、 点击Pro/E 界面中的拉伸按钮,在草绘中用命令绘制齿轮的分度圆,其半径为R 。

2、点击基准轴创建按钮,经过第1步建立的圆柱面创建基准轴。

3、点击草绘工具按钮,绘制一个与被加工齿轮相同模数和压力角的标准齿条刀。

要求齿条刀分度圆与齿轮的分度线相切,如图1所示。

图14、点击拉伸按钮 ,再点击去除材料按钮,选用第3步所建立的齿条截面来去除材料。

5、将第3步和第4步建立的特征成组。

6、选择第5步建立的组,点击复制按钮,再点击选择性粘贴按钮,勾选“对副本应用移动/旋转变换(A)”,确定后点击变换,再在移动列表中创建一个旋转和一个移动。

旋转的参考选用第2步建立轴,值为θ(单位为弧度)。

移动的参考选用第3步建立的齿条的最上一段(图2中的粗线部分),其移动的值为R*θ。

图27、选择第6步建立的移动复制特征,点击阵列按钮,再点击尺寸,在方向1栏中创建2个项目,选取第6步建立的旋转和移动的两个尺寸作为参考尺寸。

旋转的参考尺寸的增量为θ,移动的参考尺寸的增量为R*θ,其阵列的个数为2π/θ。

以上就是用Pro/E 模拟范成法创建渐开线齿廓的过程,图3(a)所示的是用该方法创建的模数=5,齿数=12的齿轮的渐开线齿廓。

范成法切齿原理

范成法切齿原理齿轮加工方法很多,以切削加工方法最为常用。

范成法是利用一对齿轮啮合原理切削加工齿廓的。

如图所示,假设将标准齿条作为刀具,另一齿轮为被切齿轮毛坯。

当刀具以v=rω作等速移动,齿轮毛坯以ω作等速转动时,刀具齿廓就能切出被加工齿轮的齿廓。

标准齿条型刀具的齿形它与标准齿条基本相同,只是齿顶增加了c*m的高度,目的是为了切出被切齿轮的径向间隙。

因齿条刀的分度线等分其齿高,故又称为中线。

刀顶线与直线齿廓之间的过渡处不是直线,而是以半径为ρ的圆角刀刃。

它不能切出渐开线齿廓,只能切出齿根部分的过渡曲线。

刀顶线是用来切制被切齿轮齿根圆的。

齿条刀切齿的工作原理图2.标准齿轮的切制如图所示,齿条刀中线与齿轮坯分度圆相切并作纯滚动。

因为刀具中线上的齿厚等于齿槽宽,所以被切齿轮齿槽宽等于齿厚,即e=s。

此外,由于分度圆与中线相切,则齿根高等于齿条刀顶线至分度圆的距离(ha*+c*)m。

因为齿轮坯的齿顶圆是预先已按标准齿轮的齿顶圆直径加工好了的,故其齿顶高等于ha*m,这样切出的齿轮是标准齿轮。

3.变位齿轮的切制变位齿轮: 当齿条刀中线不与齿轮坯分度圆相切,而是相距(相割或相离)xm时,如图(a)、(c)所示的位置。

刀具的移动速度v=rω时,此时平行于刀具中线的一条直线(节线)与轮坯的分度圆相切并作纯滚动,这种改变刀具位置,使中线距离轮坯分度圆为xm时,加工出的齿轮称为变位齿轮,x称为变位系数。

距离xm为齿条中线由切制标准齿轮的位置沿轮坯径向离开或靠近齿轮坯中心所移动的距离,称为径向变位量(简称变位量),△=xm正变位齿条刀中线远离齿轮中心,变位系数取正值(x>0),称为正变位,所切出的齿轮称为正变位齿轮,负变位齿条刀中线靠近齿轮中心,变位系数取负值(x<0),称为负变位,所切出的齿轮称为负变位齿轮。

2变位齿轮用同一把齿条刀切出齿数相同的标准齿轮、正变位齿轮及负变位齿轮。

它们的模数、压力角、分度圆、齿距及基圆等均相同。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

原理和方法

范成法是利用一对齿轮互相啮合时共轭齿廓互为包络线的原理来加工齿轮的,加工时,其中一轮为刀具,另一轮为齿坯,它们仍保持固定的角速比传动,完全和一对真正的齿轮互相啮合传动一样;同时刀具还沿轮坯的轴向作切削运动。

这样所制作的齿轮的齿廓就是刀具刀刃在各个位置的包络线。

若用渐开线作为刀具齿廓。

则其包络线亦为渐开线。

由于在实际加工时看不到各个位置形成的包络线的过程,故通过齿轮范成仪来实现轮坯于刀具之间的传动过程,并用笔将刀具刀刃的各个位置记录在绘图纸上,这样我们就能清楚地观察到齿轮范成的过程。

范成仪所用的模型为齿条插刀,仪器构造如图3-1所示:圆盘1绕其固定的轴心0转动,在圆盘的周缘刻有凹槽,凹槽内绕有钢丝。

钢丝2绕在凹槽内以后,其中心线形成的圆应等于被加工齿轮的分度圆。

钢丝分别固定在半圆盘及拖板上的a 、b、c、d处。

纵拖板3可在机架上4沿水平方向左右移动,同时由于钢丝2使半圆盘亦相应地向左或右转动。

形成齿条和齿轮的啮合运动。

在衡拖板上装有刀具6的衡拖板5,转动螺旋8可使相对衡拖板沿垂直方向移动,从而可调节刀具中线至轮坯中心的距离。

1—半圆盘 2—钢丝 3—纵拖板 4—机架

5—衡拖板 6—齿条刀具 7—压环 8—纵杆

图3-1

齿条插刀的参数为:压力角=20°,当m=25mm时==8最大位移量为+20、-5。

在切制标准齿轮时,将刀具中线调节至与被加工齿轮分度圆相切的位置(或者使刀具的齿顶与齿轮的齿根相切);当切制变位齿轮时,应重新调整刀具中线的位置,其变位值xm可用尺量出,则齿条即与齿轮的分度圆相切,这样切出的齿轮就是变位齿轮。

下面是实验时所用的公式:

基圆直径: d=d`cos齿轮分度圆直径: d=mz

齿轮齿顶圆直径: d=d+2(h+ )m 齿轮齿根圆直径: d=d-2((h+c-)m

齿轮分度圆上的齿后:s=+2m

式中x为变位系数,其值应满足如下关系:

x≥h

当h=1 =20°时,=17

∵≥

则齿条的径向移动距离为m。