飞剪的机构分析与设计飞剪的机构分析与设计飞剪飞剪的机构分析与设计的机构分析与设计飞剪的机构分析与设计

飞剪的机构分析和设计飞剪的机构分析和设计飞剪飞剪的机构分析和设计的机构分析和设计飞剪的机构分析和设计

图 1《机械原理课程设计》新乡学院机电工程学院飞剪机构分析与设计任务书一.工艺要求1.剪切运动速度为V t =2m/s 的钢板,拉钢系数δ=V 刀/ V t =[δ], [δ]=1.01~1.052.两种钢板定尺(长度)L=1m; 0.65m ;3.剪切时上下剪刃有间隙,剪切后上下剪刃不发生干涉(相碰);4.剪切时上、下剪刃沿钢板运动速度方向的速度相对误差: ΔV 刀≤0.05=[ε]二.给定参数 1.工艺参数剪切力F=10T=98kN;支座A 距辊道面高约为 h ≈250mm(如图1);刀刃重合量Δh ≈5mm;钢板厚度Δb=1mm;2.机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角2、摇杆摆角:表1 参数与方案三.设计内容1.根据工艺要求制定机构方案,定性比较各方案的优、劣;2.设计出满足工艺要求的机构尺寸及上下剪刃的位置尺寸;3.根据最终设计结果按比例绘制机构运动简图及上下剪刃的轨迹;4.进行机构的运动及力分析,检验上下剪刃的速度相对误差、拉钢系数是否满要求,并求出曲柄上的平衡力矩M b《飞剪机构分析与设计》 指导书二,对剪机运动的要求:1.曲柄转一圈对钢材剪切一次;2.剪切时,上、下剪刃速度相对误差小于其许用值:△V 刀=2|V Et -V Ft |/(V Et +V Ft )≤ [ε] = 0.05. 3.剪切时,上下剪刃应与钢材运动同步。

一般希望剪刃速度略大于钢材运动速度,即拉钢系数δ>1: V 刀= (V Et +V Ft )/2;δ= V 刀/ V t =[δ] =1.01~1.05. 4.能调节钢材的剪切长度LC b三,设定参数1.工艺参数剪切力F=10T=98kN 支座A 距辊道面高约为h ≈250mm 刀刃重合量Δh ≈5mm 钢板厚度Δb=1mm 2.机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角γ2、摇杆摆角ψ如表1所示。

飞剪的机构分析与设计

《机械原理课程设计》廖汉元孔建益闻欣荣李佳编撰武汉科技大学机械自动化学院机械设计与制造教研室1999年5月(02年再版)飞剪机构分析与设计任务书一.工艺要求1.剪切运动速度为V t=2m/s的钢板,拉钢系数=V刀/ Vt=[],[]=~2.两种钢板定尺(长度)L=1m; ;3.剪切时上下剪刃有间隙,剪切后上下剪刃不发生干涉(相碰);4.剪切时上、下剪刃沿钢板运动速度方向的速度相对误差:ΔV刀[]二.给定参数1.工艺参数图 1剪切力F=10T=98kN;支座A距辊道面高约为 h250mm(如图1);刀刃重合量Δh5mm;钢板厚度Δb=1mm;2.机构设计参数按定尺L=1m给出机构的行程速比系数k 、远极位传动角2、摇杆摆角:表1 参数与方案三.设计内容1.根据工艺要求制定机构方案,定性比较各方案的优、劣;2.设计出满足工艺要求的机构尺寸及上下剪刃的位置尺寸;3.根据最终设计结果按比例绘制机构运动简图及上下剪刃的轨迹;4.进行机构的运动及力分析,检验上下剪刃的速度相对误差、拉钢系数是否满要求,并求出曲柄上的平衡力矩M b《飞剪机构分析与设计》指导书二,对剪机运动的要求:1.曲柄转一圈对钢材剪切一次;2.剪切时,上、下剪刃速度相对误差小于其许用值:V 刀=2|V Et -V Ft |/(V Et +V Ft ) = .3.剪切时,上下剪刃应与钢材运动同步。

一般希望剪刃速度略大于钢材运动速度,即拉钢系数>1:V 刀= (V Et +V Ft )/2;= V 刀/ V t = =~. 4.能调节钢材的剪切长度L三,设定参数1.工艺参数剪切力F=10T=98kN 支座A 距辊道面高约为h 250mm刀刃重合量Δh5mm 钢板厚度Δb=1mm 2.机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角2、摇杆摆角如表1所示。

四.机构的型综合首先对工艺要求进行分析,把工艺要求变换为对机构运动的要求,然后根据对机构的动作要求进行型综合。

机械原理飞剪课程设计

机械原理飞剪课程设计一、课程目标知识目标:1. 学生能够理解并掌握机械原理中关于飞剪的基本概念,包括飞剪的结构、工作原理及其在工程中的应用。

2. 学生能够描述飞剪的力学特性,解释相关物理定律,如杠杆原理、摩擦力等,并能够运用这些知识分析飞剪的运作过程。

3. 学生能够掌握飞剪设计的基本参数,并运用公式进行简单计算。

技能目标:1. 学生能够运用所学的机械原理知识,进行飞剪模型的搭建,培养动手操作能力。

2. 学生能够通过小组合作,进行飞剪实验,学会使用相关工具和仪器,提高实验技能和数据分析能力。

3. 学生能够运用创新思维,对飞剪设计进行优化,提出改进方案。

情感态度价值观目标:1. 学生通过学习飞剪的机械原理,培养对机械工程学科的兴趣和好奇心,激发学习动力。

2. 学生在小组合作中,学会尊重他人意见,培养团队协作精神和沟通能力。

3. 学生能够认识到机械原理在实际工程中的应用价值,提高对工程技术的认识,培养创新意识和实践能力。

课程性质:本课程为机械原理的实践应用课,旨在让学生通过理论学习与动手实践相结合,深入了解飞剪的机械原理,提高学生的实践操作能力和创新思维。

学生特点:学生处于中学高年级阶段,具备一定的物理基础和动手能力,对机械原理有较高的兴趣,但需加强实验操作和团队协作能力的培养。

教学要求:教师应注重理论与实践相结合,引导学生通过自主探究、小组合作等方式,提高学生的参与度和积极性。

同时,关注学生的个体差异,因材施教,确保课程目标的达成。

二、教学内容1. 引入飞剪的基本概念:通过课本第二章“机械原理及其应用”的学习,介绍飞剪的结构组成、工作原理及其在工业中的应用场景。

- 教材章节:第二章 机械原理及其应用2. 飞剪力学特性分析:- 杠杆原理在飞剪中的应用;- 摩擦力对飞剪工作效率的影响;- 力的合成与分解在飞剪运作过程中的具体体现。

- 教材章节:第二章 机械原理及其应用,第三节 力学原理在机械中的应用3. 飞剪设计基本参数及计算:- 飞剪设计中的主要参数及其意义;- 基本计算公式的推导和应用;- 实例分析,运用公式进行飞剪设计计算。

IHI摆式飞剪工作原理及剪切机构运动学模型

虑到 r1 = r4 ,θ4 - θ3 =θ2 - θ1 ,经整理并令实部与虚

部分别相等可求得参数 r3 ,ω4 :

r3 = - r4ω4 sin (θ2 - θ1 ) ,

(6)

ω4

=

r3 r1ω1 cos (θ1 - θ2 ) r4 r2 cos (θ4 - θ3 )

=

r3 r2

ω1

.

(7)

212 飞剪本体分析

上的空切齿轮 M19 ,M16 以及轴 Ⅵ上的齿轮 M20 ,M21 来 驱动的. 这种驱动方式为获得倍尺剪切创造了条件 , 这部分驱动齿轮全部设置在空切传动箱 25 中. 此 外 ,上刀架 1 经与其铰接的内摇杆 10 通过摇杆曲柄 轴 11 、带有偏心套的连杆 12 和主轴 8 相连接 ,构成 一对连杆系统. 当主轴 8 转动时就可以实现上 、下刀 架的往复摆动. 主轴 8 的转速可以通过剪切机构齿 轮系 S 来改变 ,从而实现剪刃与带钢在水平方向上 同步. 112 空切机构

图 3 剪切摆动机构示意图

211 同步机构分析

21111 机构位置分析

IHI 摆式飞剪的同步机构为双导杆机构 ,如图 4

所示.

用复数描述每一杆件

,其中杆长

γ i

是复数的

模 ,δi 是复数的幅角 , 对于 △OAO1 , 满足如下关系

式:

r1 ejθ1 = e + r2 ejθ2 .

(1)

θ2

= arctan

即定尺长度 L = KL0 (其中 , K 为倍尺系数) . 速度比

i 的变换是通过空切轴 Ⅴ, Ⅶ上的齿轮系和空切换 档离合器 E , F , G 实现的. 其中 ,轴 Ⅴ驱动活套在主 轴 8 上的内偏心套 5 ,轴 Ⅶ驱动活套在主轴 8 上的外 偏心套 4 ;轴 Ⅶ左端通过油缸 28 控制牙嵌式离合器 26 与微调电动机 27 相连接 ,微调电动机在主电机 不能准确地停到换档位置时 ,进行微调对位.

冷连轧斜剪刃飞剪结构分析及优化

现代机械与科技2019年第2期中国机械MACHINE CHINA0引言冷连轧机组滚筒式飞剪位于出口区,转盘卷取机之前,承担机组分卷的重要任务。

根据机组指令,将连续轧制出的无头带钢,在不停机的状态下,按照卷重或者卷径进行在线高速分切,以满足生产线下道工序或用户对钢卷的分切要求。

目前,常见的冷连轧滚筒飞剪有三种结构形式,按照剪刃形式分为:直剪刃滚筒飞剪、螺旋剪刃滚筒飞剪及斜剪刃滚筒飞剪。

斜剪刃飞剪由于更加轻便,加工制造成本低,已成为主流机型。

1 斜剪刃滚筒飞剪结构介绍斜剪刃滚筒飞剪主要由电机、减速机、斜齿轮、机架、上下转毂、剪刃间隙调整装置等机构组成(见图1)。

上下转毂两端支撑在机架孔内的轴承上,下转毂通过联轴器与减速机输出端相连,上转毂通过传动侧齿轮与下转毂同步动作。

齿轮为斜齿,配合剪刃间隙调整装置来实现剪刃侧隙的调整。

1.电机2.传动减速机;3.传动斜齿轮;4.机架;5.转毂;6.剪刃间隙调整装置图1斜剪刃滚筒式飞剪结构示意图下文从主副齿结构、剪刃间隙调整、防打刀装置、结构间隙消除等几个方面对该飞剪结构特点进行详细介绍:1.1 主副齿结构目前常用的斜剪刃滚筒飞剪主副齿结构有两种:单斜齿轮副结构和组合斜齿轮副结构。

下面分别进行介绍:1.1.1单斜齿W 轮副结构单斜齿轮副结构包括上转毂、下转毂及布置在转毂两侧的两对单斜齿轮副(见图2)。

装配时,先将下斜齿轮定位,调整上转毂两侧的斜齿轮,加大两齿轮间距,使传动侧上齿轮左端面与下齿轮齿面贴紧、操作侧上齿轮右端面与下齿轮齿面贴紧,齿轮副间隙则被完全消除,此时操作侧斜齿轮为主齿,传动侧斜齿轮为副齿。

另有一种方法是加大两齿轮间距,使传动侧上齿轮右端面与下齿轮齿面贴紧、操作侧上齿轮左端面与下齿轮齿面贴紧,齿轮副间隙被完全消除,此时传动侧斜齿轮为主齿,操作侧斜齿轮为副齿。

两种调整方法具有相同的效果,均能使齿轮副间隙完全消除。

图2 单斜齿轮副结构示意图1.1.2组合斜齿轮副结构组合斜齿轮副结构包括上转毂、下转毂及布置在转毂两侧的两对组合斜齿轮副,每对组合斜齿轮副中,由两个上斜齿轮与一个下斜齿轮啮合组成,两个上斜齿轮之间设置有可调整厚度的垫片。

八杆飞剪机构设计方案

八杆飞剪机构设计方案咱来唠唠八杆飞剪机构的设计方案哈。

一、设计目标。

首先呢,咱得明确这个八杆飞剪机构是要干啥的。

那肯定是要像个超级剪刀手一样,快速又精准地剪断东西呗,比如说金属板材或者卷材啥的。

这就要求它剪东西的时候,既要有足够的剪切力,又得能在合适的时间和位置下刀,就像大厨切菜得切得恰到好处。

二、机构选型。

1. 八杆结构的确定。

为啥是八杆呢?这就好比组建一个篮球队,每个队员(杆件)都有自己的作用。

八杆结构能够提供比较复杂又稳定的运动关系。

多几根杆,可以让整个机构在运动的时候更加灵活多样,能满足不同的剪切需求。

这八根杆可不是随便凑在一起的。

咱们得像搭积木一样,把它们组合得合理又牢固。

2. 杆件的材料选择。

对于杆件的材料,这就像给战士选武器一样重要。

如果是用来剪比较薄的材料,像纸张之类的(开个玩笑,飞剪一般不剪纸啦),那可能铝合金就够了,轻便又便宜。

但要是剪金属板材,那就得选高强度的钢材了,比如45号钢之类的,这样才能承受住剪切时的巨大力量,不至于在干活的时候“胳膊折了”。

三、运动分析。

1. 轨迹规划。

这个飞剪的剪切刃啊,得像个听话的小宠物一样,按照我们规定的路线走。

我们要设计好它的运动轨迹,就像给它画好跑道一样。

这个轨迹得保证在剪切的时候,刀刃能垂直地切入材料,而且在剪切前后能快速地离开,不能在那儿磨磨蹭蹭的。

比如说,在卷材向前运动的时候,飞剪的刀刃要先加速到和卷材速度差不多,然后“咔嚓”一下剪下去,再迅速减速回到初始位置,准备下一次剪切。

这就像运动员跑步,起跑、冲刺、减速,每个环节都得控制好。

2. 速度和加速度分析。

速度可不能太慢了,不然就不叫飞剪了。

但是也不能太快,太快了机构可能会散架或者控制不住。

要根据剪切材料的速度和厚度来确定飞剪刀刃的速度。

加速度也很关键呢。

如果加速度太大,机构会受到很大的冲击力,就像开车突然猛踩油门一样,对车(机构)不好。

所以要合理地规划加速度,让机构在平稳的状态下完成快速的剪切动作。

热轧转鼓飞剪主要结构分析及力能参数计算

第48卷第4期2020年8月现代冶金Modern M etallurgyVol. 48 No. 4Au g. 2020热轧转鼓飞剪主要结构分析及力能参数计算梅如敏(常州宝菱重工机械有限公司技术中心,江苏常州213019)摘要:在分析、对比的基础上,叙述了热札转鼓飞剪的主要结构形式及设计要点,并介绍飞剪主要力能参数计算,为飞剪结构创新设计提供借鉴经验。

关键词:热札;转鼓飞剪;结构分析;力能参数中图分类号:T G335. 11引言板坯/带钢热(连)轧机组中,一般在精轧机前设 置一台切头飞剪,剪切粗轧后带坯头、尾部的低温及 不规则部分,有利于精轧机对带钢的咬入,减少带坯 对轧辊的冲击,防止轧制过程中的卡钢事故,使钢卷 尾部平齐,易于卷取和捆扎;另,也有在热轧精轧机 后、卷取机前设置横切飞剪,将带钢切断、分卷。

上 述热(连)轧机组中布置的飞剪多应用转鼓式飞剪,也有应用曲柄式、摆式飞剪,本文详细介绍的是热 (连)轧机组中常用的转鼓式飞剪。

转鼓式飞剪相对而言,有较明显的优点()结构 简单,重量轻;2)转鼓绕转动中心旋转,动平衡性能 好;3)可以提高剪切速度,适应高速飞剪剪切;4)转 鼓上可配两对剪刃,分担切头、切尾功能,提高剪刃 使用寿命;5)上、下转鼓机械同步,稳定可靠;6)维护 简单,操作方便。

基于上述特点,转鼓飞剪得到较大 范围的应用,在局部结构上不断创新优化,改善其因 结构原因造成的剪切厚度小、剪切质量不佳等缺点,技术日趋成熟。

转鼓飞剪一般分为同周速飞剪和异周速飞剪。

常用的为同周速转鼓飞剪,剪切时上、下转鼓剪刃的 线速度与板坯/带钢线速度同步,根据切头、切尾的 不同要求,剪刃的水平线速度略高于或低于板坯/带 钢的水平线速度。

异周速转鼓飞剪因上、下转鼓中 心到剪切线距离的不同,使得上、下剪刃的线速度不 一致,剪切过程中上、下剪刃的侧隙理论上会出现最 小值,可以改善剪切质量。

1主要结构形式转鼓飞剪主要由传动装置、飞剪本体、溜槽、废 料斗及输送装置等组成(如图1所示)。

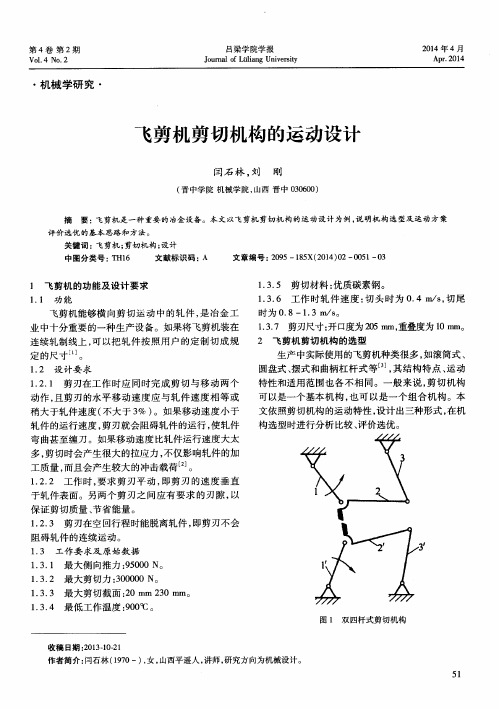

飞剪机剪切机构的运动设计

件, 使得 轧件 断 面平 直 , 提 高加 工质量 。该 方案 的缺 点是结 构 比较复 杂 , 机 构 整 体质 量 大 , 惯性力大 , 因

此只适用于运动速度较低的场合 。

2 飞 剪机 剪切机 构 的选型

生 产 中实 际使用 的飞 剪机种 类很 多 , 如 滚筒式 、 圆盘式 、 摆 式和 曲柄 杠 杆式 等 J , 其结 构 特 点 、 运 动 特性 和适用 范 围也 各 不 相 同 。一 般来 说 , 剪 切 机 构

1 . 2 . 1 剪刃在 工 作 时 应 同时 完成 剪 切 与 移 动 两 个

时为 0 . 8—1 . 3 m / s 。

飞剪 机能 够横 向剪 切 运 动 中 的轧 件 , 是 冶 金 工

业 中十分重要 的一种生产设备。如果将飞剪机装在 连续 轧制 线上 , 可 以把 轧件 按 照用 户 的定 制 切 成 规

定 的尺 寸 。

1 . 2 设 计要 求

1 . 3 . 7 剪刃尺寸 : 开 口度为 2 0 5 m m, 重叠度为 1 0 m m。

轧件 的运行 速度 , 剪 刃就会 阻碍轧 件 的运行 , 使 轧件

弯 曲甚 至缠 刀 。如果 移动 速 度 比轧件 运行 速度 大太

多, 剪切时会产生很大的拉应力 , 不仅影响轧件 的加

工 质量 , 而 且会 产生 较大 的 冲击载 荷 。 I . 2 . 2 工作 时 , 要求剪刃平动 , 即剪 刃 的速 度 垂 直 于轧件 表 面 。另两 个 剪 刃 之 间 应 有要 求 的刃 隙 , 以

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 1一.工艺要求1.剪切运动速度为V t =2m/s 的钢板,拉钢系数δ=V 刀/ V t =[δ], [δ]=1.01~1.052.两种钢板定尺(长度)L=1m; 0.65m ;3.剪切时上下剪刃有间隙,剪切后上下剪刃不发生干涉(相碰);4.剪切时上、下剪刃沿钢板运动速度方向的速度相对误差: ΔV 刀≤0.05=[ε]二.给定参数1.工艺参数剪切力F=10T=98kN;支座A 距辊道面高约为 h ≈250mm(如图1);钢板厚度Δb=1mm;2.机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角2、摇杆摆角:表1 参数与方案三.设计内容1.根据工艺要求制定机构方案,定性比较各方案的优、劣;2.设计出满足工艺要求的机构尺寸及上下剪刃的位置尺寸;3.根据最终设计结果按比例绘制机构运动简图及上下剪刃的轨迹;4.进行机构的运动及力分析,检验上下剪刃的速度相对误差、拉钢系数是否满要求,并求出曲柄上的平衡力矩M b《飞剪机构分析与设计》指导书二,对剪机运动的要求:1.曲柄转一圈对钢材剪切一次;2.剪切时,上、下剪刃速度相对误差小于其许用值:△V 刀=2|V Et -V Ft |/(V Et +V Ft )≤ [ε] = 0.05.3.剪切时,上下剪刃应与钢材运动同步。

一般希望剪刃速度略大于钢材运动速度,即拉钢系数δ>1: V 刀= (V Et +V Ft )/2;δ= V 刀/ V t =[δ] =1.01~1.05. 4.能调节钢材的剪切长度L三,设定参数1.工艺参数剪切力F=10T=98kN 支座A 距辊道面高约为h ≈250mm 刀刃重合量Δh ≈5mm 钢板厚度Δb=1mm 2.机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角γ2、摇杆摆角ψ如表1所示。

四.机构的型综合首先对工艺要求进行分析,把工艺要求变换为对机构运动的要求,然后根据对机构的动作要求进行型综合。

1.工艺对机构的动作要求:(1)为完成剪切,上下剪刃应完成相对分合运动;(2)为剪切运动中的钢材,上下剪刃在完成相对分合运动的同时还应有沿钢材方向的运动;C b(3)根据以上要求可知,上下剪刃运动轨迹之一应为封闭曲线(如图3a )、b)、c)所示)。

图3 d)上下刀刃均为非封闭曲线,使得飞剪在空行程中沿钢材运动方向逆向剪切,这是不允许的。

2.机构型综合的方法及一般原则(1)固定一个构件为机架,可得到一个全铰链机构。

(2)可用移动副直接代替转动副而得到带有移动副的机构。

(3)具有两个转动副的一个构件可变换成一个高副。

(4)最简单机构原则。

首先采用最简单的运动链进行机构综合,不满足要求时才采用较复杂的运动链。

(5)最低级别机构原则。

一般采用多元连杆为机架不易得到高级别机构。

(6)不出现无功能结构原则。

(7)最低成本原则。

加工易难及加工成本按如下顺序递增:转动副、移动副、高副。

(8)最符合工艺要求原则。

表2、3和图4、5给出F=1、F=2各类运动链及其结构图,作为进行机构变换的依据。

表2单自由度运动链图 3a)b)c)d)图4 F=1表3两自由度运动链图5 F=2的运动链结构图[机构变换例]:选用图4中最简单的F=1的四杆运动链进行机构变换。

如图6 a)所示以AD为机架;CD 为滑块、D为移动副(图6 b);上、下刀刃分别装在曲柄、滑块上(图6 c)。

ACDA Dc)图6 曲柄滑块机构的飞剪方案分析:方案满足上、下剪刃运动轨迹之一应为封闭曲线的运动要求。

其最大的优点是结构简单。

但存在如下突出缺点:①横向尺寸大。

偏距大、连杆长度短将使机构压力角增大。

为减小压力角α,必需增大连杆长度BC;②调节钢材定尺困难。

定尺调短时曲柄转速增高,为使刀刃速度与钢材速度Vt同步,必需减小曲柄半径AB和刀刃E的转动半径AE(图6.d中的AB'、AE')。

由于剪切点由点K上移到K',因此必需将钢材抬起方能进行剪切,这是不允许的。

此为一个坏方案。

可见上刀刃不能装在曲柄上。

五.机构尺度设计分两步进行:1.四杆机构的相对尺寸设计;2.计算四杆机构的绝对尺寸。

1.四杆机构的相对尺寸设计(见“机械原理”P134)已知参数:k, γ2, ψ.计算机构的相对尺寸a 0 ,b 0 ,c 0 , d 0=1.2.计算四杆机构的绝对尺寸(1)曲柄半径a剪切钢板一次所需的时间t : t=L/V t (s)曲柄的转速n 1和角速度ω1:若曲柄销的速度为V B ,则曲柄半径a 为:a=V B /ω1. 设:k 1=v B /v 刀 (k 1为曲柄销B 点的速度与刀刃平均速度之比) V B =k 1V 刀=k 1[δ]V t . 由此得到:a=k 1 [δ]V t /ω1,或 a=k 1 [δ]L/(2π) (2)初步设计时k 1可任选。

(*机构初步设计完成后再重新确定k 1)2 四杆机构的绝对尺寸相对尺寸为:a 0 , b 0 ,c 0 ,d 0 。

绝对尺寸为:a ,b ,c ,d:C求比例尺μL =a/a 0。

得绝对尺寸:a=μL a 0, b=μL b 0, c=μL c 0, d=μL 。

3.刀刃位置确定如图8所示,取机架角α4=10︒~30︒且使曲柄与机架共线的机构位置来确定刀刃位置尺寸,这是考虑到:可得到刀刃重合量Δh ,且此时有v Ft ≈v Et (此时连杆的绝对瞬心在D 点且有ω2=ω3)。

若计算出f 、α3、e 、α2,即确定了刀刃F 、E 的位置。

f=dcos α4-h (3) e={(f-Δh)2+(d-a) 2-2(f-Δh)(d-a)cos α4}0.5. (4)初步计算α3、α2:α3=α4+Δα。

Δα由ΔBCD 按余弦定理求出。

α3求出后可由ΔBDE 和ΔBDF 求出L CE 、L CF 。

然后由ΔBCE 按余弦定理求出α2。

注意到点E 、F 应满足重合(剪切),即L CE =L CF 。

故令L CEF =(L CE +L CF )/2 (5)按长度L CEF 及尺寸b,e,c,f 重新计算a 2*、 a *34.剪切角ϕ1(0)的确定:剪切角ϕ1(0)即剪切时所对应的曲柄转角。

由图9知:ϕ1(0)=α4-∠DAB.∠DAB 由ΔADB 按余弦定理求解。

长度L BD 由ΔBE (F )D 求得,ΔBED 的角 δ=∠BEC+∠DEC 。

∠BEC 、∠DEC 分别由ΔBEC 、ΔDEC 按余弦定理求解。

5.调整上下刀刃水平速度误差当曲柄转角ϕ1=ϕ1(0)时飞剪对钢材进行剪切。

此时若上、下刀刃E 、F 沿钢材方向的速度误差太大,则出现倾斜的钢材切口,甚至不能切断钢材。

因此必需调整某参数以控制上、下刀刃的速度误差。

上、下刀刃的速度可写成如下矢量方程:V E =V C +V ECV F =V C +V FC 若V EC 、V FC 垂直于钢材运动方向(即CE (F )线与钢材运动方向平行),则其在钢材运动方向的分量为零,V E 、V F 沿钢材的分量即V C 沿钢材的分速度而相等。

故计算CE (F )的位置角ϕE ,再使整个机构沿顺时针转动以使CE (F )线与钢材运动方向平行。

即调整机架倾角a 4使上、下刀刃的速度误差为零。

先对机构进行运动分析求出ϕ2角(参考《机械原理》p29~p30),再由矢量多边形方程BE=BC+CE 由下式求ϕE 角:tan =[esin()-bsin]/[ecos()-bcos] (6)∆φ E = φ E -90︒ (7)∆φ E 即整个机构沿顺时针转动的角度。

按下式计算机构转动后的机架倾角和各构件的位置角:α*4 = α4 - ∆φ E φ(0)*1 = φ(0)1 - ∆φ E φ*2 = φ2 - ∆φ E φ*3 = φ3 - ∆φ E6,调整刀刃与钢材运动速度同步先进行运动分析求出ω2、ω3,再由矢量方程AE=AB+BE 求上、下刀刃沿钢材方向的速度分量VEt =yE'、VFt=yF'(机构的运动分析参考《机械原理》p29~p30)。

求出上、下刀刃沿钢材方向的平均速度V刀及拉钢系数δ:V 刀=(VEt+ VFt)/2 (8)δ= V刀/ V t (9)一般δ≠[δ],即上、下刀的速度不满足预先选定的拉钢系数要求。

由于曲柄转速不能调整故应调整曲柄半径。

初定曲柄半径a时公式中的k1(为曲柄销B点的速度与刀刃平均速度之比)是任意选定的,故应按下式计算出实际的k1*值后重新计算曲柄半径a*:k1*=aω1/ V刀,(10)a*=k1*[δ]Vt/ω1,或a*=k1*[δ]L/(2π) (11)为保证原始给定参数γ2、k、ψ不变,各长度尺寸应作如下调整:b=, c=d=e=f=由此得到满足给定设计要求的机构尺寸为带*的参数,其剪切角为φ(0)*1。

7,求曲柄的平衡力矩M b如图8所示,Mb ω1-FcVEx+FcVFx=0M b=F c(VEx -VFx)/ ω1(12)六.机构设计性能校验(用带*号尺寸计算) 1,检验剪切(φ1=φ(0)*1)时,上下刀刃对刀误差:△x=2│xE -xF│/( xE+ xF);△y=2│yE-yF│/( yE+ yF).2,检验剪切时上下刀刃是否与钢材运动速度同步(δ=[δ]);3,检验剪切时上下刀刃速度的相对误差∆v刀≤0.054 ,检验机构是否达到给定设计要求(k、γ2、ψ)5,从结构尺寸、传力性能等方面与方案5比较其优劣。

(作方案5的与方案1比较)七.设计的内容及要求(一)设计说明书内容(仅供参考)1,设计任务(题目;具体设计内容);2,飞剪的工作原理及工艺要求;3,原始数据(工艺参数;设计参数);4,机构型综合(型综合原理;工艺对机构动作的要求;三种方案的比较:本计算方案、自己的方案、小组内自选一方案);5,机构的尺寸设计(四杆机构相对尺寸计算;刀刃位置尺寸及剪切角的确定方法;机构绝对尺寸计算及调整的原理与方法;最终设计结果);6,机构的平衡力矩计算;7,主要结论(与方案5(1)比较列出机器的尺寸参数及性能;从机器的尺寸大小、机重、传力等方面比较本方案的优缺点);8,结束语(设计心得与体会)9,参考文献(作者.文献名.出版社.出版年月.卷期号[或页号])1(二)设计的具体要求1,按自己的设计绘制机构型综合3 #图一张。

要求:1)如何从运动链变换得到;2)按合理的比例绘制机构简图;3)按比例画出上下刀刃的轨迹并判断方案的合理性;分析优缺点。

4)图面填充率不小于75%,文字用仿宋体书写。

2,按机构设计的最终尺寸,按比例绘制机构图(2#图)及上下刀刃的轨迹。

要求:1)标出尺寸、运动副、位置参数等的代号,列表标出其数值;2)以X为起始位置将曲柄圆周等分为12等分,图解求点E、F的轨迹(加剪切点共13个点位); 3)列表标出点E、F坐标的图解值与理论值及其相对误差(%)。