铅烧结矿的鼓风炉还原熔炼共57页

铅冶炼技术线试题库及答案

铅冶炼厂生产技术线竞聘上岗试题1、填空题1)粗铅生产普遍采用(烧结焙烧-鼓风炉还原熔炼)工艺,它具有工艺稳定可靠、对原料适应性强等优点,具有流程长、(返料多)、能耗高等缺点。

2)粗铅生产的原料有(方铅矿)、白铅矿以及再生铅物料等,(废蓄电池)是最主要的再生铅物料。

3)我厂烧结焙烧采用带式烧结机,烧结焙烧的两个目的是:(硫化物氧化)、颗粒状物料(熔结成块)。

4)我厂返粉制备时进行了四段破碎,分别是单轴破碎、(齿辊破碎)、波纹辊破碎、(光辊破碎)。

5)返粉润湿冷却时,依次形成吸附水、(薄膜水)、(毛细水)、重力水,重力水在以返粉为核心的制粒过程中是有害的。

6)我厂鼓风炉采用无炉缸(铅渣连续排放)技术,罗依排放器采用了(铅封)原理。

7)铅鼓风炉大致可分为五个区域,即预热区、(还原区)、(熔化区)、风口区、炉缸区。

风口区又可分为(氧化带)、(还原带)。

8)铅鼓风炉渣中最强的碱性氧化物是(CaO),它能降低炉渣密度,当其含量超过熔解度的极限时,会造成炉渣(熔点)大幅度提高,使燃料消耗增加,生产率降低。

9)焦炭在铅鼓风炉内的反应过程为:下移的赤热焦炭与空气中的氧发生发生氧化燃烧生成(CO2),它遇到赤热焦炭时,又被还原为(CO),它是铅鼓风炉熔炼的主要(还原剂)。

10)我厂采用(烟化炉烟化)法处理铅鼓风炉渣,生产过程中普遍使用(烟煤)做燃料。

11)烟化炉吹炼过程的主要影响因素有:(温度)、燃料和送风量、炉渣成分、(熔池深度)。

12)烟化炉吹炼的实质是(还原挥发过程),即把粉煤和空气的混合物鼓入烟化炉的熔渣内,使铅、锌化合物还原成铅、锌蒸气,它们在炉子上部空间和烟道系统与空气或炉气作用,生成(PbO)、(ZnO)。

13)我厂烧结焙烧烟气采用动力波净化-托普索制酸技术进行无害化处理,动力波净化以水作为洗涤液,气、液相撞后形成高速湍动的(泡沫区)实现(气-液)两相之间的传热、(传质)等过程。

14)WSA制酸过程中使用能降低(反应活化能)的钒催化剂,它以(V2O5)作为活性组分,以碱金属如钾钠等的硫酸盐作为助催化剂,助催化剂使钒酸盐(熔点)降低,从而增大催化剂的活性。

氧气底吹熔炼—鼓风炉还原炼铅新技术

氧气底吹熔炼—鼓风炉还原炼铅新技术氧气底吹熔炼—鼓风炉还原炼铅法一、氧气底吹熔炼—鼓风炉法简介氧气底吹熔炼—鼓风炉还原炼铅法工艺流程为:熔剂、铅精矿或二次铅原料及铅烟尘经配料、制粒或混捏后进行氧气底吹熔炼,产出烟气、一次粗铅和铅氧化渣,烟气经余热锅炉回收余热和电收尘器收尘后采用二转二吸工艺制酸,尾气排放,铅烟尘返回配料。

铅氧化渣经铸块后与焦块、熔剂块混合后入鼓风炉进行还原熔炼,产出炉渣、烟气和粗铅,烟气经收尘后放空,铅烟尘返回配料。

工艺主要设备包括可旋转式氧气底吹熔炼炉,多元套管结构氧枪(多通道水冷高温喷镀耐磨底吹氧枪),特殊耐磨材质的氧枪口保护砖,浅层分格富铅渣速冷铸渣机(铅氧化渣铸渣机),带弧型密封罩和垂直模式壁中压防腐余热锅炉,全封闭铅烟尘输送配料等, 新型结构鼓风炉(双排风口大炉腹角高料柱)等。

工艺的核心设备是氧气底吹熔炼炉。

熔炼炉炉型结构为可回转的卧式圆筒形,在炉顶部设有2~3 个加料口,底侧部设有3~6 个氧气喷入口,炉子两端分别设一个虹吸放铅口和铅氧化渣放出口。

炉端上方设有烟气出口。

铅精矿的氧化熔炼是在一个水平回转式熔炼炉中进行的。

铅精矿、铅烟尘、熔剂及少量粉煤经计量、配料、圆盘制粒后, 由炉子上方的气封加料口加入炉内, 工业纯氧从炉底的氧枪喷入熔池。

氧气进入熔池后, 首先和铅液接触反应, 生成氧化铅(PbO ) , 其中一部分氧化铅在激烈的搅动状态下, 和位于熔池上部的硫化铅(PbS) 进行反应熔炼, 产出一次粗铅并放出SO 2。

反应生成的一次粗铅和铅氧化渣沉淀分离后, 粗铅虹吸或直接放出,铅氧化渣则由铸锭机铸块后, 送往鼓风炉工段还原熔炼, 产出二次粗铅。

出炉SO 2 烟气采用余热锅炉或汽化冷却器回收余热, 经电收尘器收尘, 送硫酸车间处理。

熔炼炉采用微负压操作, 整个烟气排放系统处于密封状态, 从而有效防止了烟气外逸。

同时, 由于混合物料是以润湿、粒状形式输送入炉的, 加上在出铅、出渣口采取有效的集烟通风措施, 从而避免了铅烟尘的飞扬。

铅冶金学第5章

5.1 概述

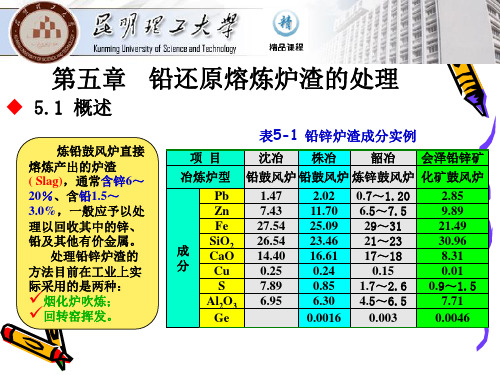

表5-1 铅锌炉渣成分实例

炼铅鼓风炉直接 熔炼产出的炉渣 ( Slag),通常含锌6~ 20%、含铅1.5~ 3.0%,一般应予以处 理以回收其中的锌、 铅及其他有价金属。 处理铅锌炉渣的 方法目前在工业上实 际采用的是两种: 烟化炉吹炼; 回转窑挥发。 项 目 冶炼炉型 沈冶 株冶 韶冶 会泽铅锌矿 铅鼓风炉 铅鼓风炉 炼锌鼓风炉 化矿鼓风炉

5.3 其他方法处理炉渣

水碎渣

其他处理炉渣的方法还有回转 窑(Rotatory Kiln)挥发、旋涡熔炼、 电炉熔炼、氯化挥发和悉罗熔炼等, 这里主要介绍回转窑挥发。

回转窑挥发铅水碎渣工艺流程

焦粉 配料 空气 回转窑挥发

废渣(送渣场)

烟气 冷却 烟气 收尘

回转窑挥发法产物有: 氧化锌 窑渣 烟气

2.85 9.89 21.49 30.96 8.31 0.01 0.9~1.5 7.71 0.0046

5.2 烟化炉处理炉渣(Fuming furnace)

液态熔炼炉渣周期性地加人烟化

烟化炉处理炉渣 的原理与过程:

炉,再往熔渣中鼓人空气和粉煤进行

吹炼,熔渣中的铅、锌、锗等金属被

还原挥发,金属蒸气在炉子上部空间 和前部废热利用装置里,被三次风口 吸人的空气氧化变成氧化物再予以回 收。

加热期:温度迅速提高到1250-1300℃,在弱还原气氛下使大部分Pb、Ge得以挥发,

空气过剩系数0.8-0.9。 还原期:减少空气量,加大粉煤量,保持CO的还原气氛,使Zn与剩余的Pb、 Ge迅速挥发,空气过剩系数0.5-0.7。 (四)产物 (1)烟尘(含Zn:40-60%、Pb:15-30% ) (2)烟气(用于废热锅炉) (3)废渣(Zn:1-2%、Pb:0.1-0.2%、Ge:0.0007-0.001% 与炉渣比较 ? 与炉渣比较 ?

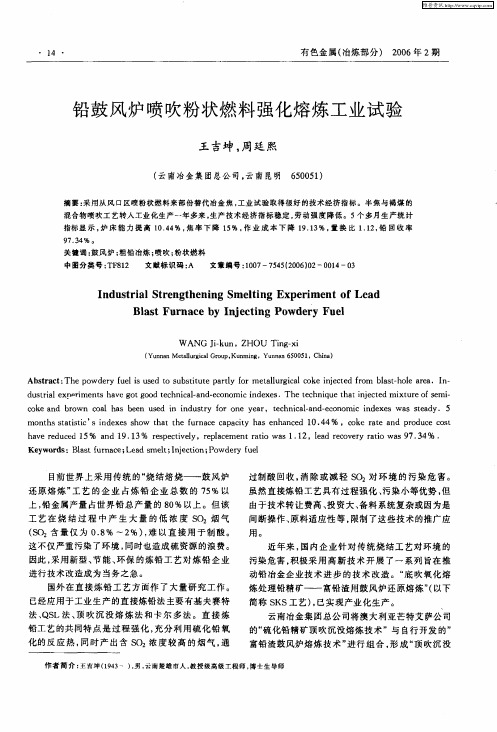

铅鼓风炉喷吹粉状燃料强化熔炼工业试验

过制 酸 回收 , 除 或 减 轻 S 2对 环 境 的 污 染 危 害 。 消 。 虽然 直 接炼 铅 工艺 具有 过 程强化 、 染小 等 优势 , 污 但 由于 技术 转让 费高 、 资 大 、 料系 统复 杂或 因为是 投 备 间断 操作 、 料适 应性 等 。 原 限制 了这 些技 术 的推广 应

d s i x ei nsh v o o dtcncl n — o o c n e e . etcnq e h tnetdmitr e — ut a e p r rl me t a e t o h i — de n mi idx s Th h iu a jce x ue f mi g g e aa c e t i os

9 3 7. 4% 。

关键词 : 风炉 ; 鼓 粗铅 冶炼 ; 喷吹 ; 粉状燃 料 中图分类号 : 1 T 2 文献标识码 : A 文章编号 :0 7 5 5 2 0 )2 0 4 3 10 —7 4 (0 6 0 —0 1 一O

I d s r a t e g he n m e tn pe i e fLe d n u t i lS r n t ni g S l i g Ex r m nto a

维普资讯

・

1 ・ 4

有 色金 属 ( 冶炼部 分 ) 2 0 0 6年 2期

铅鼓 风炉喷吹粉状燃 料强化熔炼工业试验

王 吉坤 , 廷 熙 周

( 南冶金 集 团 总公 司 。 南 昆明 6 0 5 ) 云 云 5 0 1

摘要 : 用从 风 口区喷粉状燃料来部份替代冶金焦 , 采 工业试验 取得很 好的技术经济指标 。半 焦与褐煤 的 混合物喷吹工 艺转入 工业 化生 产一年多来 , 生产技 术经济指标 稳定 , 劳动强 度降低 。5个 多月生产统 计 指标显 示 , 床 能 力 提高 1 .4 焦 率 下 降 1 % . 业 成 本 下 降 1 .3 置 换 比 1 1 , 回收 率 炉 O 4 %, 5 作 9 1 %。 .2 铅

铅冶炼工艺流程

铅冶炼工艺流程选择氧气底吹熔炼—鼓风炉还原法和浸没式顶吹(ISA或Ausmelt)熔炼—鼓风炉还原法在工艺上都是将冶炼的氧化和还原过程分开,在不同的反应器上完成,即在熔炼炉内主要完成氧化反应以脱除硫,同时产出一部分粗铅和高铅渣。

高铅渣均是通过铸渣机铸成块状再送入鼓风炉进行还原熔炼,产出的粗铅送往精炼车间电解,产出的炉渣流至电热前床贮存保温,前床的熔渣流入渣包或通过溜槽进入烟化炉提锌。

随着我国对节能减排和清洁生产政策的不断贯彻落实,上述工艺的弊端也显现出来,鼓风炉还原高铅渣块,液态高铅渣的潜热得不到利用,还要消耗大量的焦炭,随着焦炭价格的提升,炼铅成本居高不下。

电热前床消耗大量的电能和石墨材料,也增加了冶炼成本,同时需要占用大量的土地和投资。

为了适应环保、低炭、节能降耗的需求,新的技术不断出现,目前在河南省济源豫光金铅,金利公司、万洋集团各自采用的液态高铅渣直接还原的三种炉型代表了我国铅冶炼发展的最高水平。

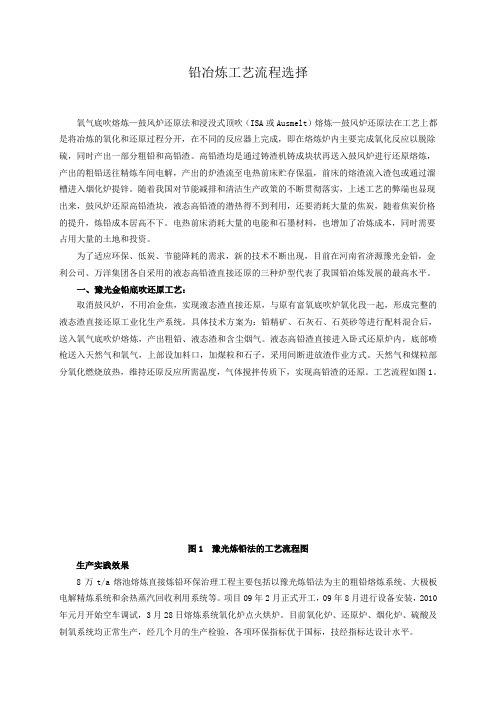

一、豫光金铅底吹还原工艺:取消鼓风炉,不用冶金焦,实现液态渣直接还原,与原有富氧底吹炉氧化段一起,形成完整的液态渣直接还原工业化生产系统。

具体技术方案为:铅精矿、石灰石、石英砂等进行配料混合后,送入氧气底吹炉熔炼,产出粗铅、液态渣和含尘烟气。

液态高铅渣直接进入卧式还原炉内,底部喷枪送入天然气和氧气,上部设加料口,加煤粒和石子,采用间断进放渣作业方式。

天然气和煤粒部分氧化燃烧放热,维持还原反应所需温度,气体搅拌传质下,实现高铅渣的还原。

工艺流程如图1。

图1 豫光炼铅法的工艺流程图生产实践效果8万t/a熔池熔炼直接炼铅环保治理工程主要包括以豫光炼铅法为主的粗铅熔炼系统、大极板电解精炼系统和余热蒸汽回收利用系统等。

项目09年2月正式开工,09年8月进行设备安装,2010年元月开始空车调试,3月28日熔炼系统氧化炉点火烘炉。

目前氧化炉、还原炉、烟化炉、硫酸及制氧系统均正常生产,经几个月的生产检验,各项环保指标优于国标,技经指标达设计水平。

铅鼓风炉熔炼

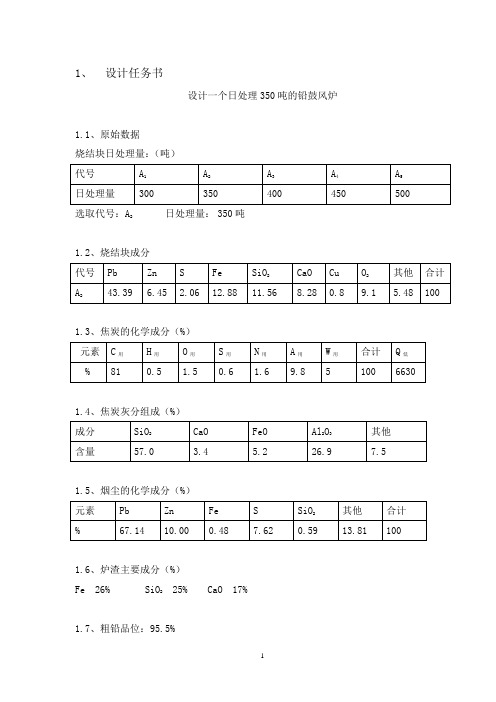

1、设计任务书设计一个日处理350吨的铅鼓风炉1.1、原始数据烧结块日处理量:(吨)选取代号:A日处理量:350吨21.2、烧结块成分1.3、焦炭的化学成分(%)1.4、焦炭灰分组成(%)1.5、烟尘的化学成分(%)1.6、炉渣主要成分(%)Fe 26% SiO25% CaO 17%21.7、粗铅品位:95.5%2铅2.1、铅的物理性质铅是一种化学元素。

人类最早提炼出来的金属之一。

埃及前王朝时期就有铅制人像。

古罗马人已经了解铅能耐腐蚀,广泛用铅做水管。

古埃及用铅化合物做瓷釉。

中国商代中期,在铸造青铜器时已加入金属铅,西周的铅戈中,含量也很高。

铅在地壳中的含量为 1.6×10-3%,很少以游离状态存在于自然界,主要矿物有方铅矿(PbS)、白铅矿(PbCO3)、硫酸铅矿(PbSO4)。

铅是铀和钍的衰变产物,因此也存在于各种铀矿和钍矿中。

铅的元素符号为Pb,英文名为lead,是蓝灰色或银灰色金属,但略带蓝色,在空气中失去光泽,变成暗灰色。

其结晶属于等轴晶系(八面体及六面),原子序数为82,为第IV族元素,原子量为207.21。

熔点327.502℃,沸点1740℃,密度11.3437克/厘米3,莫氏硬度1.5,很柔软,纯铅在重金属中是最柔软的,具有良好的展性,可以压成铅皮,捶成铅箔,但延性甚小,不能拉成铅丝。

铅的物理性质见下表:铅的物理性质2.2、铅的化学性质铅的原子价是2和4。

铅在各种成分的大气、水和常用化学物质体系中是相当稳定的。

常温下在干燥的空气中铅不会氧化。

但铅在潮湿及含有CO 2的空气中,在其表面先生成氧化亚铅(Pb 20 ),再慢慢转化成碱式碳酸铅(3PbC03·Pb(OH ):)薄膜,此膜可阻止铅在大气中进一步氧化,使铅在常温下大气中长期不被腐蚀。

铅在熔融状态下,氧化过程加剧,最初生成Pb 20,继续升温则生成Pb0,温度升至330~450℃时,Pb0转化成Pb 203,温度升至450~490℃时,Pb 203转化成Pb 304(红丹),温度升至550一600℃时,Pb 304转化成Pb0(黄丹)。

硫化铅精矿熔炼的方法和原理

硫化铅精矿熔炼的方法和原理铅冶炼就是将铅金属从矿石、精矿或二次铅料中提炼出来, 生产铅的方法可以分为火法冶炼和湿法冶炼。

目前, 炼铅几乎采用的全是火法, 湿法炼铅虽已进行长期试验研究, 有的已进行了半工业试验规模, 但仍未工业应用。

火法炼铅普遍采用传统的烧结焙烧-鼓风炉熔炼流程, 该工艺占世界产铅量65%左右, 铅锌密闭鼓风炉生产的铅约为5%, 其余约30%是从精矿直接熔炼得到。

直接熔炼的老方法有沉淀熔炼和反应熔炼。

沉淀熔炼是用铁作还原剂, 在一定温度下使硫化铅发生沉淀反应, 即PbS+FePb+FeS, 从而得到金属铅。

反应熔炼是将一部分PbS氧化成PbO或PbSO4, 然后使之与未反应的PbS发生相互作用而生成金属铅, 主要反应为PbS+2PbO3Pb+SO2或PbSO4+PbS2Pb+2SO2。

这两种炼铅方法金属回收率低、产量小、劳动条件恶劣, 现在大型炼铅厂已不采用。

20世纪80年代以来开始工业应用的直接炼铅方法主要是氧气闪速电热熔炼基夫塞特法和氧气底吹熔池熔炼QSL法, 它们将传统的烧结焙烧-还原熔炼的两个火法过程合并在一个装置内完成, 提高了硫化矿原料中硫和热的利用率, 简化了工艺流程, 同时改善了环境。

其他的熔炼方法如富氧顶吹、富氧底吹熔炼法均可以达到简化流程、改善环境的目的。

2.1 熔炼的传统方法2.1.1 烧结焙烧-鼓风炉熔炼法烧结焙烧-鼓风炉熔炼法属传统炼铅工艺, 铅冶炼厂大部分都采用这一传统工艺流程, 此法即硫化铅经烧结焙烧后得到烧结块, 然后在鼓风炉中进行还原熔炼产出粗铅。

图2-1为该方法的工艺流程图。

图2-1 烧结焙烧-鼓风炉熔炼工艺流程图2.1.1.1 硫化铅精矿焙烧-鼓风炉熔炼法概述最早的硫化铅矿焙烧方法是将块矿堆积起来进行氧化焙烧, 称为堆烧法, 而对碎的富铅矿则采用灶或窑来焙烧。

到19世纪末, 随着浮选技术的发展及普及, 才开始将富集的粉状铅精矿加入反射炉内进行粉末焙烧或烧结焙烧。

铅冶炼工艺及用能特点

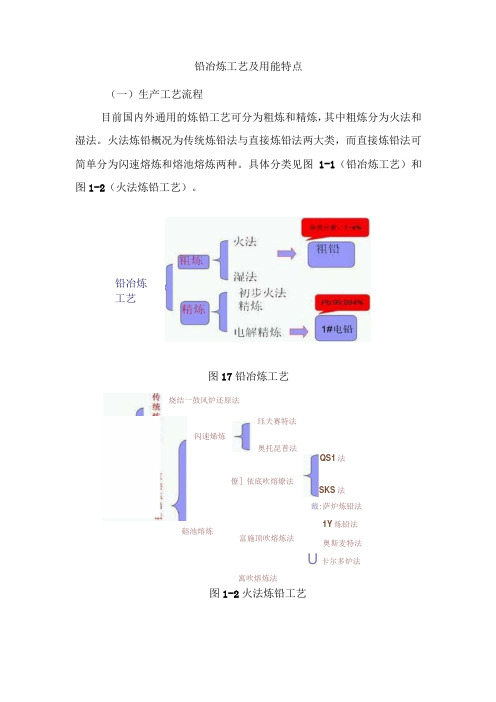

铅冶炼工艺及用能特点(一)生产工艺流程目前国内外通用的炼铅工艺可分为粗炼和精炼,其中粗炼分为火法和湿法。

火法炼铅概况为传统炼铅法与直接炼铅法两大类,而直接炼铅法可简单分为闪速熔炼和熔池熔炼两种。

具体分类见图1-1(铅冶炼工艺)和图1-2(火法炼铅工艺)。

图17铅冶炼工艺U 卡尔多炉法寓吹熔炼法图1-2火法炼铅工艺珏夫赛特法SKS 法戴:萨炉炼铅法谿池熔炼 富施顶吹熔炼法 1Y 炼铅法奥斯麦特法铅冶炼工艺烧结一鼓风炉还原法闪速烯炼奥托昆普法QS1法僚]依底吹熔燎法1.传统炼铅法传统炼铅法即烧结一鼓风炉还原熔炼工艺,其主要设备为烧结机和鼓风炉,分两段分别完成氧化和还原过程,该工艺本身存在一些缺陷:烧结过程中SO2浓度偏低,烟气SO2转换率只能达90%左右,SCh利用率低;烧结过程产生的反应热不能有效回收利用,鼓风炉熔炼时需消耗大量冶金焦,能耗较高;烧结烟气中浓度低,不能有效夹带粉尘量大,烧结返料约80%,烧结成本高;鼓风炉烟气SO2回收,环保压力大;工作、卫生及操作环境差,难以实现清洁生产,对职工健康危害大。

由于该工艺较为成熟,且投资小,目前在国外铅生产仍占有重要作用,而国内该工艺己经列入《产业结构调整指导目录(2011年版)》淘汰类,属于淘汰类工艺。

2.直接炼铅法直接炼铅法分为闪速熔炼和熔池熔炼:闪速熔炼的典型代表有基夫赛特法、奥托昆普法;溶池熔炼的典型代表有QS1法、水口山法(SKS).艾萨炉、卡尔多法等。

(1)基夫赛特法的关键设备为基夫赛特炉,主要由反应塔、电热还原区、铜水套和包括余热锅炉在内的直升烟道组成,该法在反应塔内完成氧化过程和80%左右的还原过程,在电热还原区完成20%左右还原过程。

该炼铅方法有以下特点:原料适应性强,对原料品位没有过多要求,可处理铅精矿、多金属金矿、锌渣、铅烟尘和二次铅物料等;炉子运行稳定、连续,炉体寿命长,维修费用低,作业率可高达95%以上;主金属回收率高,铅回收率98%,金银回收率99%,锌回收率60%以上;工作环境卫生条件好,烟尘率低,炉体密闭,烟尘烟气逸散少,工艺环保性好;烟气中S02浓度高,制酸成本低;自动化程度高,工人劳动强度低,所需员工数量少。