制药工艺流程图

制药企业工艺流程图

瓶装输液车间1、氯化钠注射液工艺流程图:搅拌溶解煮沸15ˊ过滤脱炭过滤脱炭测pH含量115℃30ˊ氯化钠注射液生产过程质量控制要点:2、葡萄糖注射液工艺流程图:煮沸 搅拌溶解+ 煮沸 过滤脱炭15ˊ过滤脱炭测pH 值含量115℃30ˊ葡萄糖注射液生产过程质量控制要点:3、葡萄糖氯化钠注射液工艺流程图:煮沸 + 15ˊ过滤脱炭 测pH 值含量115℃30ˊ葡萄糖氯化钠注射液生产过程质量控制要点:胶塞洗涤水可见异物1次/每锅灌装后半成品药液装量1次/每小时可见异物1次/批轧口铝盖铝盖紧密度随时/班灭菌灭菌柜标志、装量、压力、温度、时间、记录每柜灭菌前半成品标志、存放区每柜灭菌后半成品外壁清洁度、标志、存放区每柜灯检灯检品可见异物每个工号/班每瓶标志随时/班包装贴签内容、外观随时/班装箱数量、装箱单、内容每箱4、复方氨基酸注射液(15AA)工艺流程图:复方氨基酸注射液(15AA)生产过程质量控制要点:灌装后半成品药液装量1次/每小时可见异物1次/批轧口铝盖铝盖紧密度随时/班灭菌灭菌柜标志、装量、压力、温度、时间、记录每柜灭菌前半成品标志、存放区每柜灭菌后半成品外壁清洁度、标志、存放区每柜灯检灯检品可见异物每个工号/班每瓶标志随时/班包装贴签内容、外观随时/班装箱数量、装箱单、内容每箱5、复方氨基酸注射液(18AA)工艺流程图:复方氨基酸注射液(18AA)生产过程质量控制要点:灌装后半成品药液装量1次/每小时可见异物1次/批轧口铝盖铝盖紧密度随时/班灭菌灭菌柜标志、装量、压力、温度、时间、记录每柜灭菌前半成品标志、存放区每柜灭菌后半成品外壁清洁度、标志、存放区每柜灯检灯检品可见异物每个工号/班每瓶标志随时/班包装贴签内容、外观随时/班装箱数量、装箱单、内容每箱6、复方氨基酸注射液(18AA)30g工艺流程图:复方氨基酸注射液(18AA)30g生产过程质量控制要点:7、甘露醇注射液工艺流程图:煮沸 搅拌溶解 + + 煮沸30 ˊ 过滤脱炭过滤脱炭+泵至稀配锅测PH 含量120℃40ˊ甘露醇注射液生产过程质量控制要点:8、甲硝唑氯化钠注射液工艺流程图:+ +过滤脱炭+ 测PH 含量115℃30ˊ甲硝唑氯化钠注射液生产过程质量控制要点:9、氧氟沙星葡萄糖注射液工艺流程图:搅拌溶解 煮沸+15ˊ冷却至30℃ 搅拌————→NaOH 溶液乳酸过滤 ———————→ 调节PH4.0-5.0116℃———→ ———→ ———→ 30ˊ氧氟沙星葡萄糖注射液生产过程质量控制要点:灌装后半成品药液装量1次/每小时可见异物1次/批轧口铝盖铝盖紧密度随时/班灭菌灭菌柜标志、装量、压力、温度、时间、记录每柜灭菌前半成品标志、存放区每柜灭菌后半成品外壁清洁度、标志、存放区每柜灯检灯检品可见异物每个工号/班每瓶标志随时/班包装贴签内容、外观随时/班装箱数量、装箱单、内容每箱10、硫酸依替米星氯化钠注射液工艺流程图:硫酸依替米星氯化钠注射液生产过程质量控制要点:软包装输液车间1、氯化钠注射液工艺流程图:搅拌溶解煮沸+15ˊ过滤脱炭过滤脱炭+测pH 含量115℃30ˊ氯化钠注射液生产过程质量控制要点:2、葡萄糖注射液工艺流程图:煮沸搅拌溶解+ + 煮沸+ 15ˊ过滤脱炭测pH值含量葡萄糖注射液生产过程质量控制要点:3、葡萄糖氯化钠注射液工艺流程图:煮沸+ 15分钟过滤脱炭测pH值含量葡萄糖氯化钠注射液生产过程质量控制要点:4、甲硝唑氯化钠注射液工艺流程图:搅拌溶解+ +过滤脱炭115℃+测PH含量30ˊ甲硝唑氯化钠注射液生产过程质量控制要点:小容量注射液车间1、苯甲醇注射液工艺流程图:搅拌至溶解测PH值+ +(必要时加热)测含量100℃30ˊ苯甲醇注射液生产过程质量控制要点:2、酚磺乙胺注射液工艺流程图:+测PH 值酚磺乙胺注射液生产过程质量控制要点:3、肌苷注射液工艺流程图:加热微沸边加边搅拌 搅拌 调PH 值+ 85℃保温30分钟测定含量 通N 2 100℃+ 30ˊ肌苷注射液生产过程质量控制要点:4、氟罗沙星注射液工艺流程图:加热至85-90℃ +搅拌80℃保温30溶解冷却至45℃100℃30ˊ氟罗沙星注射液生产过程质量控制要点:5、甲钴胺注射液工艺流程图:+ + +甲钴胺注射液生产过程质量控制要点:6、利巴韦林注射液工艺流程图:搅拌后搅拌溶解+ +过滤测PH 至澄明100℃含量30ˊ利巴韦林注射液生产过程质量控制要点:7、硫酸阿米卡星注射液:充N 2 30ˊ搅拌温度15~20℃搅拌 搅拌均匀测PH 值+药液温度≤20℃用NaOH 调PH 值通N2 搅拌15ˊ 100℃ + 静止15ˊ 30ˊ硫酸阿米卡星注射液生产过程质量控制要点:8、硫酸奈替米星注射液工艺流程图:通氮气20ˊ溶解后+ +搅拌均匀+ +搅拌20ˊ 105℃静置10ˊ 20ˊ硫酸奈替米星注射液生产过程质量控制要点:9、硫酸庆大霉素注射液工艺流程图:+30ˊ硫酸庆大霉素注射液生产过程质量控制要点:10、硫酸小诺霉素注射液工艺流程图:搅拌++搅拌30ˊ 充氮 100℃ + 30ˊ硫酸小诺霉素注射液生产过程质量控制要点:。

造粒车间工艺流程图

造粒车间工艺流程图一、引言造粒车间是制药工厂中的重要环节,负责将原料药物转化为颗粒状固体制剂。

为了确保生产过程的高效性和产品质量的稳定性,需要制定一份详细的工艺流程图,以指导操作人员进行生产。

二、工艺流程图概述造粒车间的工艺流程图主要包括原料准备、混合、造粒、干燥、筛分、包装等环节。

下面将详细介绍每一个环节的工艺步骤。

三、原料准备1. 原料接收:将原料从供应商处接收,并进行验收和记录。

2. 原料称量:按照配方要求,准确称量所需原料。

3. 原料筛选:对原料进行筛选,去除杂质和不符合要求的颗粒。

四、混合1. 混合设备准备:将混合设备清洁、消毒,并进行验证。

2. 混合操作:将称量好的原料加入混合设备中,根据工艺要求设置混合时间、转速等参数,确保原料充分混合均匀。

五、造粒1. 造粒设备准备:将造粒设备清洁、消毒,并进行验证。

2. 造粒操作:将混合好的原料通过造粒设备进行造粒,根据工艺要求设置造粒时间、转速等参数,确保颗粒的大小和形状符合要求。

1. 干燥设备准备:将干燥设备清洁、消毒,并进行验证。

2. 干燥操作:将造粒后的颗粒放入干燥设备中,根据工艺要求设置干燥时间、温度等参数,确保颗粒的含水量符合要求。

七、筛分1. 筛分设备准备:将筛分设备清洁、消毒,并进行验证。

2. 筛分操作:将干燥后的颗粒通过筛分设备进行筛分,去除过大或者过小的颗粒,确保产品的粒径分布符合要求。

八、包装1. 包装材料准备:准备符合要求的包装材料,并进行清洁、消毒。

2. 包装操作:将筛分后的颗粒进行包装,根据工艺要求设置包装方式、包装数量等参数,确保产品的包装符合要求。

九、清洁和消毒1. 设备清洁:在每次操作结束后,对使用的设备进行清洁,确保下次使用时无污染。

2. 车间清洁:定期对整个车间进行清洁和消毒,确保生产环境的卫生和无菌。

十、记录和文件管理1. 生产记录:对每一个操作环节进行记录,包括原料批号、操作人员、操作时间等信息。

2. 文件管理:对工艺流程图、设备验证报告、清洁消毒记录等进行管理,确保文件的完整性和可追溯性。

造粒车间工艺流程图

造粒车间工艺流程图一、引言造粒车间是制药工厂中的关键环节之一,主要用于将药物原料转化为固体颗粒状,以便后续的包装和贮存。

本文将详细描述造粒车间的工艺流程图,以便于操作人员和相关人员了解和执行。

二、工艺流程图以下是造粒车间的工艺流程图,包括了主要的步骤和操作要点:1. 原料准备- 原料称量:根据配方要求,将所需原料按照一定比例称量。

- 原料检查:对原料进行外观、颜色、气味等方面的检查,确保原料的质量符合要求。

2. 制粒过程- 混合:将称量好的原料进行混合,以确保药物成份均匀分布。

- 研磨:将混合好的原料进行研磨,使其达到所需的颗粒大小。

- 湿法造粒:将研磨好的原料与粘结剂一起加入造粒机中,通过湿法造粒的方法将原料转化为颗粒状。

- 干燥:将湿法造粒后的颗粒进行干燥,以去除多余的水分。

3. 筛分和包装- 筛分:将干燥后的颗粒进行筛分,以去除不合格的颗粒。

- 包装:将筛分好的颗粒根据包装要求进行分装,通常采用自动包装机进行操作。

4. 清洁和消毒- 清洁:定期对造粒车间进行清洁,包括地面、设备、工作台等的清洁。

- 消毒:定期对造粒车间进行消毒,以确保无菌环境。

5. 记录和报告- 记录:对每一个步骤进行记录,包括原料的批次号、操作人员、时间等信息。

- 报告:根据记录的数据生成相应的报告,以便于管理人员进行分析和决策。

三、数据示例以下是一个示例数据,用于说明造粒车间的工艺流程中的一些关键数据:- 原料称量:A药物100g,B药物200g,C药物50g。

- 原料检查:外观正常,颜色无异物,气味符合要求。

- 混合:将A、B、C药物按比例混合,混合时间10分钟。

- 研磨:将混合好的药物研磨至颗粒大小在100-200微米之间。

- 湿法造粒:将研磨好的药物与粘结剂按比例加入造粒机中,造粒时间30分钟。

- 干燥:将湿法造粒后的颗粒进行干燥,干燥温度80摄氏度,干燥时间2小时。

- 筛分:通过筛网筛分,颗粒大小符合要求的通过,不合格的剔除。

(完整版)制药工艺流程图

例1:混酸硝化氯苯制备混合硝基氯苯

4硝%混 化;酸温氯组度苯成:与8:混0H℃酸N;中O硝3H4化7N%O时3、间的H:摩2S3尔Oh;配4 4硝比9%化为、废1:H1酸.21O中, 含硝酸<1.6%,含混合硝基氯苯为获得混合硝 基氯苯量的1%。

反应特点:氯苯、硝基氯苯与混酸不互溶。 反应结束两相分层,混酸中尚有少量硝基氯苯 及未完全反应的硝酸;同时,废酸中含有大量 不 硝参 酸加 及反回应收的混H酸2层SO中4;的如硝何基充氯分苯利和用H未2SO反4是应决的 定合成工艺的关键。

⑷∵固液非均相反应,反应液冷 却后,其中的固体应滤除∴在反 应器下部设过滤器 ∵溶剂等沸点较高,可采用真空 过滤

图4-15 氟化反应过程的工艺流程示意图

3、工艺流程设计中应考虑的技术问题

⑴ 生产方式的选择

连续生产 产品的生产方式 间歇生产

联合生产方式

⑵ 提高设备利用率

产品的生产过程都是由一系列单元操作或单元反应过程 所组成的,在工艺流程设计中,保持各单元操作或单 元反应设备之间的能力平衡,提高设备利用率, 是设计者必须考虑的技术问题

其原则如下:

1. 反应中间产物不易变质时,工艺流程采用 不同生产能力的容器,在两步反应中间增 设贮槽,使整个工艺生产连续化;

2. 反应中间产物易变质时,工艺流程采用相 同生产能力的容器,实行生产周期长的多 釜生产,生产周期短的少釜生产的原则;

⑶物料的回收与利用

在工艺流程设计中,充分考虑物料的回收与再利用, 以降低原辅材料消耗,提高产品收率,是降低产品成本的 重要措施。

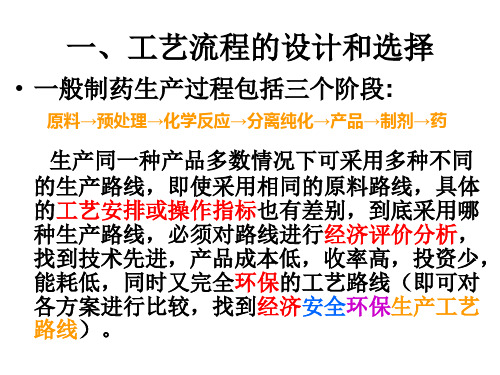

一、工艺流程的设计和选择

• 一般制药生产过程包括三个阶段:

原料→预处理→化学反应→分离纯化→产品→制剂→药

生产同一种产品多数情况下可采用多种不同 的生产路线,即使采用相同的原料路线,具体 的工艺安排或操作指标也有差别,到底采用哪 种生产路线,必须对路线进行经济评价分析, 找到技术先进,产品成本低,收率高,投资少, 能耗低,同时又完全环保的工艺路线(即可对 各方案进行比较,找到经济安全环保生产工艺 路线)。

牛黄解毒片车间生产工艺.

生产工艺流程图

排风 PI

PI 制粒干燥 牛黄、雄 黄、大黄等 牛黄、雄 黄、大黄 等净品 滤液 提取液 浓缩液

PI PI

干颗粒

电子秤

XY-500 洗药机

CFC-IV 热风循环 烘箱

CSJ-250 粗碎机

ZG-280 全自动 煎药机

RCN-3? 热回流提 取浓缩器

870 板框式液压器

ZN-500 真空减压浓缩器

袋装 袋包装 外包装

外包装

小盒 片子来自凉片室

大盒

片剂包装成品 去仓库

DXDP60C 自动包装机

外包装工作台

图样名称 项 目

附图B

生产工艺流程图

年产24亿片牛黄解毒片生产车间工艺设计

设 计 制 图

王奎丽 王奎丽

比 日

例 期

1:100 2013.05.10

四、设备选型

设备选型:物料衡算 、生产的条件。 主要设备:洗药机、切药机、粗碎机、煎药机、 制粒机、干燥机、 混合机、压片机等。

多向运动混合 15 DXDP60C 自动包装机 机 序号 设备型号 设备名称 序号 设备型号 设备名称

设 计 制 图

王奎丽 王奎丽

比 日

例 期

1:160 2013.05.10

六、人员组织结构

企业中最重要的组成部分就是企业的全体人员, 因此企业的全体人员必须效、稳 定、均一和使用方便的优质产品。人员组织结构 图见下张。

稠膏罐

HLSG-200 湿法制粒机

GFG-100 高效沸腾干燥机

从室外排风 压缩空气来自车间总管 自来水来自车间总管 蒸汽来自车间总管 纯化水回自车间总管 纯化水来自车间总管 PI 包衣辅料 来自仓库 薄膜包衣剂 包衣配浆 PI 整粒 干颗粒 PI 总混 总混后批料颗粒 去分装、压片 压 片 颗粒装桶 包衣片打光 PI 包 衣 PI

几种典型制药工艺流程图

几种典型制药工艺流程图常见药品生产典型工艺流程框图药品生产对环境的洁净等级要求与药品的品种、剂型和生产特点有关。

常见药品生产的典型工艺流程及环境区域划分如图1-1至图1-9。

活性炭粗品或浓缩液溶剂包装桶内包装材料过 滤干 燥过 筛混 合分 离入 库包 装贮 存清 洁清 理30万级区结 晶图1-1 非无菌原料药精制、干燥、包装工艺流程框图及环境区域划分抗生素浓缩液过 滤粗品活性炭溶剂玻璃瓶或铝瓶瓶塞纯水注射用水标签纸箱无菌过滤结 晶分 离干 燥过 筛混 合装 瓶贴 签装 箱入 库喷雾干燥粗 洗精 洗干燥灭菌冷 却过 滤过 滤清 洗10万级区1万级区100级区图1-2 无菌原料药精制、干燥、包装工艺流程框图及环境区域划分30万级区其他包装容器粉 碎玻璃瓶崩解剂润湿剂润滑剂崩解剂包衣液原辅料包装材料内包装材料粗 筛精 筛配 料制 粒湿 法干 法直接法干 燥整 粒总 混压 片冷 却干 燥消 毒配 制包 衣分 装包 装入 库精 洗干 燥冷 却消 毒粗 洗冲模图1-3 片剂生产工艺流程框图及环境区域划分30万级区原辅料粗 筛空心胶囊内包装材料外包装材料精 筛配 料粉 碎填充物制备如粉末,颗粒,小丸等装 囊包 装外包装入 库消 毒消 毒图1-4 硬胶囊剂生产工艺流程框图及环境区域划分10万级区原辅料填充泵胶浆润滑油废油液楔形注入器胶 带旋转模胶 带旋转模模 压切 离胶囊清洗定 型干 燥质 检包 装入 库涂 胶胶皮回收注入图1-5 压制法软胶囊剂生产工艺流程框图及环境区域划分10万级区1万级区原辅料切 割安瓿饮用水纯化水注射用水纸箱纸盒粗 洗精 洗干燥灭菌冷 却配 制粗 滤精 滤灌 装封 口灭菌、检漏印 字包装入 库过 滤过 滤离子交换蒸 馏图1-6 可灭菌小容量注射剂生产工艺流程框图及环境区域划分30万级区10万级区1万级区100级区原辅料称 量输液瓶隔离膜胶塞饮用水浓 配过 滤稀 配粗 滤精 滤灌 装放 膜上 塞翻 塞加 盖扎 口灭菌灯 检贴 签包 装入 库瓶外清洗清洁剂清洗粗 洗清 洗精 洗精 洗精 洗乙醇浸泡清 洗清 洗酸碱处理粗 洗煮 沸清 洗离子交换过 滤纯水化蒸 馏注射用水过 滤铝盖标签纸箱图1-7 可灭菌大容量注射剂生产工艺流程框图及环境区域划分10万级区1万级区100级区胶塞酸碱处理玻璃瓶分装用原料冻干用原料饮用水洗纯化水洗注射用水洗硅 化干燥灭菌灭 菌封 蜡铝盖白蜡目 检纸盖贴 签标签装 箱装 盒纸箱入 库洗 瓶干燥灭菌冷 却分 装轧 盖轧 盖检 查擦洗消毒擦洗消毒配 料无菌过滤灌 装冻 干加 塞图1-8 注射用无菌分装产品生产工艺流程框图及环境区域划分10万级区生物洁净室非无菌原料药溶解配制西林瓶胶塞灭菌过滤定量灌装托盘注入胶塞塞半冷冻干燥冷冻干燥粉碎过筛胶塞全压塞分装到容器轧 盖密 封检 查包 装入 库包装材料洗 瓶干燥灭菌冷 却A法 B法冷 却干燥灭菌硅 化注射用水洗纯化水洗饮用水洗酸碱处理铝盖A:管制抗生素玻璃瓶冻结法B:托盘冻结法图1-9 注射用冷冻干燥制品生产工艺流程框图及环境区域划分。

制药工艺流程图ppt

5. 定期更新流程图,以反映制药工艺的变化 和改进。

04

制药工艺流程图的应用案例

案例一:某药品生产流程图分析

总结词

某药品生产流程图是制药企业中典型的应用案例之一,通过对流程图的解读和分析,可以了解到该药品的生产 过程、关键工艺步骤以及相应的设备参数等重要信息。

详细描述

某药品生产流程图的分析涉及对各个生产环节的监控和评估。比如,在合成原料药的阶段,需要关注反应条件 、投料顺序和比例等细节;在制剂生产环节,需要关注设备的清洁、消毒以及产品的质量控制等。通过对生产 流程图的深入分析,可以发现潜在的风险点和瓶颈,进而采取相应的措施进行优化和改进。

06

制药工艺流程图的发展趋势与展望

数字化与智能化趋势

制药工艺流程图的数字化

随着数字化技术的不断发展,制药工艺流程图也逐渐向数字化方向转型。数 字化制药工艺流程图可以更好地记录和分析生产过程中的各种数据,提高生 产效率和质量。

智能化制药工艺流程图

通过应用人工智能、机器学习等技术,制药工艺流程图逐渐向智能化方向发 展。智能化制药工艺流程图能够更好地识别和分析生产过程中的各种风险和 问题,提高生产安全性和稳定性。

02

优化生产计划

合理安排生产计划,提高生产效率,减少生产成本。

03

提高员工技能

定期培训员工,提高员工的技能和操作水平,确保产品质量。

加强生产过程控制与管理

制定操作规程

制定详细的操作规程,确保员工严格按照规程操作。

加强物料管理

对物料进行严格把关,确保物料的质量和安全性。

强化安全管理

加强设备维护和安全管理,确保生产安全。

02

制药工艺流程图的基本类型

按生产类型分类

造粒车间工艺流程图

造粒车间工艺流程图标题:造粒车间工艺流程图引言概述:造粒车间是制药工业中非常重要的一个环节,通过工艺流程图可以清晰地展示每一个步骤的操作顺序和关联,有助于提高生产效率和质量。

本文将详细介绍造粒车间工艺流程图的内容和重要性。

一、原料准备阶段1.1 确定原料种类和数量:根据产品配方确定所需原料的种类和数量,确保生产过程中原料供应充足。

1.2 原料清洁处理:对原料进行清洁处理,去除杂质和异物,确保产品质量。

1.3 原料称量:按照配方要求对原料进行称量,确保每一个批次的原料使用量准确。

二、混合造粒阶段2.1 混合:将各种原料按照配方比例加入混合机中进行混合,确保原料均匀混合。

2.2 加水造粒:在混合过程中逐渐加入适量的水或者溶剂,形成颗粒状的混合物。

2.3 混合物检验:对混合物进行质量检验,确保颗粒大小和形状符合要求。

三、造粒干燥阶段3.1 干燥:将混合造粒物料送入干燥机中,通过加热和通风使其脱水干燥,减少水分含量。

3.2 干燥温度控制:根据不同产品的要求,控制干燥机的温度和时间,确保产品干燥均匀。

3.3 干燥后检验:对干燥后的颗粒进行外观和质量检验,确保产品符合标准。

四、筛分包装阶段4.1 筛分:将干燥后的颗粒进行筛分,去除过大或者过小的颗粒,保证产品粒度均匀。

4.2 包装:将符合要求的颗粒进行包装,根据产品规格选择合适的包装材料和方式。

4.3 包装检验:对包装好的产品进行外观和分量检验,确保包装完好无损。

五、清洁消毒阶段5.1 清洁:对造粒车间的设备和环境进行定期清洁,防止交叉污染。

5.2 消毒:使用适当的消毒剂对车间进行消毒,确保生产环境卫生。

5.3 清洁消毒记录:记录清洁消毒的时间和方法,建立健全的清洁消毒管理制度。

结论:通过工艺流程图可以清晰地展示造粒车间的生产流程,匡助生产人员了解每一个步骤的操作要点和关联,提高生产效率和产品质量。

因此,制定和遵循科学的工艺流程图对于造粒车间的生产至关重要。