烷基化装置工艺联锁逻辑控制说明

烷基化装置工艺操作仪表控制回路说明

烷基化装置工艺操作仪表控制回路说明2.1 C4原料罐液位控制控制目的将C4原料送至加氢反应器,保持C4原料罐液位正常控制方法1)LT10101:C4原料罐液位变送2)LIC10101:C4原料罐液位调节器,正作用3)FT10102:C4原料流量差压变送器4)FIC10102:C4原料流量调节器,正作用5)FV10102:C4原料流量调节阀, F.CC4原料罐液位在正常情况下,由原料罐液位调节器LIC10101作为主调节器投串级, C4原料流量调节FIC10102作为副调节器投自控;主调节器LIC10101输出作为副调节器FIC10102的给定值,副调节器FIC10102控制C4原料送加氢反应器流量调节。

当C4原料罐液位升高时,正偏差增大,由于C4原料罐液位调节器LIC10101调节器为正作用,输出信号增大,此时副调节器FIC10102的给定值增大,因此副调节器FIC10102给定值与C4原料流量变送FT10102输入值正偏差增大,副调节器FIC10102为正作用,因此输出值增大,C4原料流量调节阀FV10102风开阀,从而开大调节阀增大C4原料外送流量,降低C4原料罐液位,控制其在合理范围内。

反之,C4原料罐液位降低时负偏差增大,C4原料罐液位调节器LIC10101为正作用,输出信号减小,此时副调节器FIC10102的给定值减小,因此副调节器FIC10102给定值与C4原料流量变送FT10102输入值负偏差增大,副调节器FIC10102为正作用,因此输出值减小,C4原料流量调节阀FV10102为风开阀,从而关小调节阀减少C4原料外送流量,提高C4原料罐液位。

控制回路图2.2 加氢反应器进料温度调节控制目的控制加氢反应器进料温度在正常范围 控制方法1) TIC10204:加氢反应器进料温度调节器,反作用 2) TY10204:蒸汽冷凝液流量调节阀定位器,I /P 3) FV10204:蒸汽冷凝液流量调节阀,F.C 说明:加氢反应器进料温度控制正常情况下,由C4原料温度调节器TIC10204调节加氢反应器进料加热器E101热源1.0MPa 蒸汽冷凝量。

烷基化装置工艺联锁逻辑控制说明

烷基化装置工艺联锁逻辑控制说明

1.装置工艺联锁简介及联锁明细表

1.1装置工艺联锁简介

烷基化装置配备了一系列联锁,在出现可能损坏设备或危及人身安全的情况时使装置停车。

装置操作人员应当完全掌握每一种联锁才能消除由于联锁引起的停车故障。

烷基化装置联锁系统主要包括:停P-205A/B、P-206A/B、P-207A/B、P-208A/B、P-214A/B联锁逻辑;开104-XV-22005联锁、关闭104-XV-22304切断阀联锁、致冷压缩机104-K-201停机联锁;关104-XV-10101 、停104-P-101B、停104-P-101B联锁;关104-XV-10301 、停104-P-102B、104-P-102B;停104-P-201A/B、关104-HV20601;停104-P-202A/B、关104-HV20602;停104-P-211A/B、关104-HV21701联锁;停104-P-210A/B、关104-HV21802联锁。

1.2联锁明细表

104单元装置联锁明细表

1.3.联锁操作说明

2.机组联锁的逻辑控制说明

2.1机组联锁的逻辑控制说明

烷基化装置致冷压缩机配备了一系列联锁系统,来确保设备及人身安全。

操作人员应当完全掌握每一种联锁才能消除由于联锁引起的停车故障。

烷基化装置致冷压缩机联锁系统主

要包括:允许启动压缩机联锁;致冷压缩机润滑油备用泵自动启动;停机、开防喘振阀FV50101/50102联锁。

正常生产时需将联锁旁路开关切到“联锁”位置。

烷基化装置

烷基化装置一、背景介绍烷基化是一种重要的化学反应过程,用于合成烷基化合物。

烷基化装置是用来进行烷基化反应的设备,通常由反应器、加热装置、冷却装置、催化剂装置等部分组成。

二、烷基化反应原理烷基化反应是一种通过在烷基化催化剂的作用下,将烯烃或烷烃与烯烃发生加成反应,生成烷基化合物的化学反应。

这种反应通常需要高温和高压条件下进行。

三、烷基化装置的组成1.反应器:通常为不锈钢或其他耐高温、高压材料制成,用于容纳反应物和催化剂进行反应。

2.加热装置:用于提供反应所需的高温条件,通常采用电加热或其他加热方式。

3.冷却装置:用于控制反应温度,防止反应温度过高。

常见的冷却方式包括水冷却和空气冷却。

4.催化剂装置:用于催化烷基化反应的进行,通常选择适合的催化剂可以提高反应速率和选择性。

四、烷基化装置的运行过程1.将原料加入反应器中。

2.启动加热装置,提高反应器内温度至反应所需温度。

3.注入催化剂。

4.加热反应器至反应温度,开始烷基化反应。

5.根据反应情况控制冷却装置的温度,保持反应温度稳定。

6.反应结束后,停止加热和冷却,将产物从装置中取出。

五、烷基化装置的应用烷基化装置广泛应用于石油化工、有机合成等领域,用于制备各种烷基化合物,如乙基苯、苯乙烯、异丙醇等。

这些化合物在化工生产中具有重要的用途,是许多化学产品的重要原料。

六、总结烷基化装置是进行烷基化反应的重要设备,其具有广泛的应用领域和重要的经济意义。

通过对烷基化装置的结构、原理和运行过程的研究,可以更好地掌握烷基化反应的工艺条件,提高生产效率和产品质量,促进化工行业的发展。

烷基化装置仪表控制系统操作法

烷基化装置仪表控制系统操作法第一节仪表控制系统概况及操作1.分散控制系统(DCS)系统概述及操作1.1.概述惠州炼油所有的工艺装置和辅助设施、公用工程、储运系统等,均采用FOXBORO DCS进行集中控制和监测。

厂区内的生产装置、公用工程及储运系统的DCS显示操作站和部分控制站及附属设备均集中在中心控制室,进行集中操作、控制和管理。

根据全厂总平面的布置,设置12个现场机柜室(FAR)及7个现场控制室(FCR)。

各工艺装置或辅助单元的DCS控制站,按相关区域安装在各现场机柜室及现场控制室。

从现场机柜室及现场控制室到中心控制室的控制网络用单模冗余铠装光缆连接。

各现场机柜室及现场控制室根据需要设置一台现场工程师站,用于正常的维护和历史数据的存储。

当现场机柜室与中心控制室之间的网络联系中断或发生通讯故障时,现场工程师站应与所在机柜室内控制器构成独立系统。

每个现场控制室设置操作站,为现场操作人员使用。

整个DCS控制系统由控制站、操作站、工程师站和OPC服务器、历史站等设备组成。

各装置的DCS控制站独立设置,以保证各装置在正常生产和开、停工过程中互不干扰,减少关联影响。

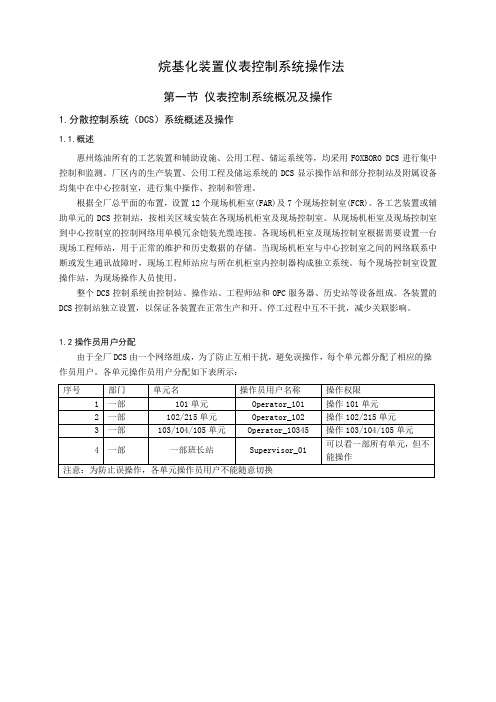

1.2操作员用户分配由于全厂DCS由一个网络组成,为了防止互相干扰,避免误操作,每个单元都分配了相应的操作员用户。

各单元操作员用户分配如下表所示:1.3面板操作点击流程图上数值区域,会弹出如右图所示面板显示,通过面板可以进行以下操作:1)设定值修改:在自动情况下,选择SPT参数,就可以在数值输入区修改设定值;2)输出值修改:在手动情况下,选择OUT参数,就可以在数值输入区修改输出值;3)点击按钮可以调用趋势画面;4)点击按钮可以确认报警5)点击按钮可以将自动回路投手动,可以将手动回路投自动。

6)点击可以将副回路投串级。

(7) 点击按钮关闭面板显示画面图6-11.4报警操作1.4.1系统报警画面系统报警指出由于硬件故障产生的报警情况。

系统报警同站,以及与站相连的外围设备或通讯网络的工作状态有关。

烷基化操作规程 (1)

烷基化操作规程流出物制冷硫酸法烷基化装置操作手册目录第一章、工艺简介第二章、工艺原理第三章、操作原理第四章、开停工指南第五章、硫酸安全使用手册第六章、化验分析手册第七章、故障及分析第一章工艺简介本章内容主要介绍烷基化过程中的基本化学原理,讨论对产品质量有较大影响的操作变量。

烷基化反应实在强酸存在的条件下轻烯烃(C3、C4、C5)和异丁烷的化学反应。

虽然烷基化反应在没有催化剂存在时在高温下也可以发生,但是目前投入工业运行的主要的低温烷基化装置仅以硫酸或者氢氟酸做催化剂。

一些公司正在继续致力于固体酸催化剂烷基化装置的工业化。

烷基化过程发生的反应较为复杂,产品沸点范围较宽。

选择合适的操作条件,大多数产品的馏程能够达到所期望的汽油馏程,马达法辛烷值范围88~95,研究法辛烷值范围93~98。

STRATCO流出物制冷硫酸法烷基化工艺极其专利反应设备(STRATCO接触式反应器)的设计可促进烷基化反应、抑制副反应如聚合反应的发生。

副反应提高了酸消耗量,并造成产品干点升高、辛烷值降低。

本章的其余部分将对影响烷基化产品质量的烷基化反应化学原理及其工艺变量进行讨论。

A.化学原理在STRATCO烷基化工艺中,烯烃与异丁烷在硫酸催化剂存在的情况下发生反应,形成烷基化物——一种汽油调和组分。

进料中存在的正构烷烃不参加烷基化反应,但会在反应区域内起到稀释剂的作用。

下列化学式即可表示理想的C3、C4、C5烯烃的烷基化反应:CH3 CH3H2SO4H C CH3 +CH2 = C CH3CH3 C CH2CH CH3CH3 CH3 CH3 CH3实际的反应要复杂的多。

这些反应在酸连续相乳化液进行,在乳化液中烯烃与异丁烷接触。

酸/烃乳化液通过在STRATCO的专利设备——接触式反应器中对酸烯烃混合物剧烈搅拌得到。

STRATCO烷基化反应工艺使用硫酸作为催化剂。

根据定义,催化剂可以加快化学反应,但自身不发生变化。

然而,在硫酸烷基化工艺中,必须连续的向系统中加入硫酸。

烷基化装置工艺流程说明

烷基化装置工艺流程说明本装置由原料加氢精制、反应、致冷压缩、流出物精制和产品分馏及化学处理等几部分组成,现分别简述如下:1.原料加氢精制自MTBE 装置来的未反应碳四馏分经凝聚脱水器(104-D-105)脱除游离水后进入碳四原料缓冲罐(104-D-101),碳四馏分由加氢反应器进料泵(104-P-101)抽出经碳四-反应器进料换热器(104-E-104)换热后,再经反应器进料加热器(104-E-101)加热到反应温度后与来自系统的氢气在静态混合器(104-M-101)中混合,混合后的碳四馏分从加氢反应器(104-R-101)底部进入反应器床层。

加氢反应是放热反应。

随混合碳四带入的硫化物是使催化剂失活的有害杂质。

催化剂失活后可用热氢气吹扫使其活化。

反应后的碳四馏分从加氢反应器顶部出来与加氢裂化液化气混合。

自液化气双脱装置过来的加氢裂化液化气进入加氢液化气缓冲罐(104-D-102),加氢裂化液化气由脱轻烃塔进料泵(104-P-102)抽出与反应器(104-R-101)顶部出来的碳四馏分混合后进入脱轻烃塔(104-C-101)。

脱轻烃塔(104-C-101)的任务是脱去碳四馏分中的碳三以下的轻组分,同时将二甲醚脱除。

脱轻烃塔是精密分馏的板式塔,塔顶压力控制在1.7MPa(g)。

塔顶排出的轻组分经脱轻烃塔顶冷凝器(104-E-103A/B)冷凝冷却后,进入脱轻烃塔回流罐(104-D-103)。

不凝气经罐顶压控阀(PIC-10401)后进入全厂燃料气管网。

冷凝液由脱轻烃塔回流泵(104-P-103)抽出,一部分做为(104-C-101)顶回流,另一部分作为液化气送出装置。

塔底抽出的碳四馏分经(104-E-104)与原料换热后再经碳四馏分冷却器(104-E-105)冷至40℃进入烷基化部分。

塔底重沸器(104-E-102)采用0.45MPa 蒸汽加热,反应器(104-R-101)进料加热器使用1.0MPa 蒸汽加热,凝结水都送至凝结水回收罐(104-D-304)回收。

烷基化操作规程-(1)

烷基化操作规程-(1)烷基化操作规程流出物制冷硫酸法烷基化装置操作手册目录第一章、工艺简介第二章、工艺原理第三章、操作原理第四章、开停工指南第五章、硫酸安全使用手册第六章、化验分析手册第七章、故障及分析第一章工艺简介本章内容主要介绍烷基化过程中的基本化学原理,讨论对产品质量有较大影响的操作变量。

烷基化反应实在强酸存在的条件下轻烯烃(C3、C4、C5)和异丁烷的化学反应。

虽然烷基化反应在没有催化剂存在时在高温下也可以发生,但是目前投入工业运行的主要的低温烷基化装置仅以硫酸或者氢氟酸做催化剂。

一些公司正在继续致力于固体酸催化剂烷基化装置的工业化。

烷基化过程发生的反应较为复杂,产品沸点范围较宽。

选择合适的操作条件,大多数产品的馏程能够达到所期望的汽油馏程,马达法辛烷值范围88~95,研究法辛烷值范围93~98。

STRATCO流出物制冷硫酸法烷基化工艺极其专利反应设备(STRATCO接触式反应器)的设计可促进烷基化反应、抑制副反应如聚合反应的发生。

副反应提高了酸消耗量,并造成产品干点升高、辛烷值降低。

本章的其余部分将对影响烷基化产品质量的烷基化反应化学原理及其工艺变量进行讨论。

A.化学原理在STRATCO烷基化工艺中,烯烃与异丁烷在硫酸催化剂存在的情况下发生反应,形成烷基化物——一种汽油调和组分。

进料中存在的正构烷烃不参加烷基化反应,但会在反应区域内起到稀释剂的作用。

下列化学式即可表示理想的C3、C4、C5烯烃的烷基化反应:乳化液进行,在乳化液中烯烃与异丁烷接触。

酸/烃乳化液通过在STRATCO的专利设备——接触式反应器中对酸烯烃混合物剧烈搅拌得到。

STRATCO烷基化反应工艺使用硫酸作为催化剂。

根据定义,催化剂可以加快化学反应,但自身不发生变化。

然而,在硫酸烷基化工艺中,必须连续的向系统中加入硫酸。

由于副反应及进料中的污染物造成酸浓度下降,所以需要向系统中补充酸。

聚合反应是一种与烷基化反应竞争的副反应。

烷基化操作规程

烷基化装置操作规程目录第一章 (4)第二章 (4)2.1 工艺原理 (4)2.2 工艺说明 (5)2.3 原料规格 (11)2.4 产品规格 (14)2.5 界区条件 (15)2.6 公用工程要求 (15)2.7 开车对工艺化学品的要求 (18)2.8 排放物和副产品 (19)2.9 设计考虑 (21)第三章 (22)3.1 烃类原料污染物的影响 (22)3.2 装置进料成分敏感度: (22)3.3 正操操作和控制 (22)第四章 (33)4.1 推荐的样品分析方法 (33)4.2 分析仪一览表 (34)4.3 取样一览表 (34)第五章 (37)5.1 安全淋浴器和洗眼器 (37)5.2 防火系统 (38)5.3 化学品处理和循环 (38)5.4 压力排放系统 (39)第六章 (40)6.0 开车步骤 (40)6.1 公用工程系统 (40)236.2 单机试车(预试车)和准备 (42)6.3 CDAIky装置钝化工艺 (44)6.4 正常开车 (46)第七章 (53)7.0 停车步骤 (53)7.1 从正常操作到全面停车程序 (54)7.2 短期停车 (60)7.3 长期停车 (62)7.4 事故停车步骤: (64)第八章 (65)8.1 反应危害 (65)第一章序言本手册含有烷基化工艺方面包括操作条件和生产能力在内的保密信息。

这些信息不能泄露给未经授权的人员。

本手册还提供了装置系统方和操作程序方面的信息,该手册的目的主要是为操作人员在进行装置详细操作手册准备和编制。

第二章工艺原理2.1 工艺简述该工艺涉及的反应是烯烃同异丁烷的烷基化反应。

同时副反应中有副产品产出。

烷基化初级烷基化反应涉及异丁烷同烯烃、如丁烯的反应,使用硫酸作为催化剂生成高辛烷值的三甲基戊烷异构物。

通常三甲基戊烷异构物被称之为烷基化油。

i-C4+C4H8→2,2,4-三甲基戊烷类似的反应也在异丁烷和其他烯烃如丙烯和戊烷之间发生,分别生成庚烷和壬烷异构物,但是就低选择性生产高辛烷值产品而言,选择丁烯进料更适宜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烷基化装置工艺联锁逻辑控制说明

1.装置工艺联锁简介及联锁明细表

1.1装置工艺联锁简介

烷基化装置配备了一系列联锁,在出现可能损坏设备或危及人身安全的情况时使装置停车。

装置操作人员应当完全掌握每一种联锁才能消除由于联锁引起的停车故障。

烷基化装置联锁系统主要包括:停P-205A/B、P-206A/B、P-207A/B、P-208A/B、P-214A/B联锁逻辑;开104-XV-22005联锁、关闭104-XV-22304切断阀联锁、致冷压缩机104-K-201停机联锁;关104-XV-10101 、停104-P-101B、停104-P-101B联锁;关104-XV-10301 、停104-P-102B、104-P-102B;停104-P-201A/B、关104-HV20601;停104-P-202A/B、关104-HV20602;停104-P-211A/B、关104-HV21701联锁;停104-P-210A/B、关104-HV21802联锁。

1.2联锁明细表

104单元装置联锁明细表

1.3.联锁操作说明

2.机组联锁的逻辑控制说明

2.1机组联锁的逻辑控制说明

烷基化装置致冷压缩机配备了一系列联锁系统,来确保设备及人身安全。

操作人员应当完全掌握每一种联锁才能消除由于联锁引起的停车故障。

烷基化装置致冷压缩机联锁系统主

要包括:允许启动压缩机联锁;致冷压缩机润滑油备用泵自动启动;停机、开防喘振阀FV50101/50102联锁。

正常生产时需将联锁旁路开关切到“联锁”位置。