T202A型加氢催化剂在焦化干气脱硫装置上的应用

T202有机硫加氢催化剂硫化方案

T202有机硫加氢催化剂硫化方案T202有机硫加氢催化剂硫化就是利用焦炉气中高浓度H2S将催化剂的金属组分由氧化态转化成相应的硫化态。

硫化的关键是要避免金属氧化态在与H2S反应转化成硫化态之前被热氢还原。

所以,催化剂硫化时,必须控制好温度与循环气中H2S含量,在H2S未穿透催化剂床层前,床层最高点温度不应超过230℃。

利用未经脱硫的高硫原料气硫化。

1、硫化条件:气源:未经脱硫的焦炉气,其中含硫5-7g/m3硫化空速:一般控制在250-400h-1最高温度≤400℃压力:0.1-1.0MPa,放硫时降低到0.1-0.2MPa(1)系统用氮气置换合格后,引入低硫焦炉气(或循环氮气)进入升温炉,建立升温流程,点燃升温炉,根据升温曲线调节燃烧气量,一般控制升温炉出口温度不大于床层温度50℃,将催化剂升温至220℃恒温,待催化剂床层温度拉平后,改高硫原料气对催化剂进行等温硫化,床层最高温度≤450℃。

(2)硫化时将系统压力以每小时0.3-0.5MPa的速率提至硫化曲线要求的操作压力。

(3)在120℃前主要是赶吸附水平稳升温,防止操作过急。

(4)120℃恒温主要是驱赶吸附水,拉平床层温度。

(5)220℃开始有硫化反应应加强分析,每1小时分析一次进出口H2S含量。

(6)300℃时密切注意床层温度付反应开始,应控制入口温度按硫化曲线进行。

(7)300℃-370℃吸硫激烈,应保证充足时间,使硫化彻底具体参照分析数据定,当开始放硫时(出口H2S浓度大于入口H2S浓度)应加快升温。

(8)硫化时提高压力应缓慢进行,最高提至1.0MPa。

放硫时应把温度提到400℃保持0.1-0.2MPa即可,此时应该保证足够时间,当分析进出口硫浓度基本一致,可认为硫化结束。

(9)催化剂硫化结束后要用低硫原料气对催化剂吹扫,这时可将催化剂床层温度保持在400℃,压力逐渐降低,保持在0.1-0.2MPa即可,这一阶段要保证有足够时间,分析出口H2S≤300mg/m3可停止吹扫,将系统压力逐渐提至0.5MPa,设备保温保压。

加氢(脱硫)车间脱硫装置吹扫方案

新疆广汇煤炭清洁炼化有限责任公司加氢(脱硫)车间脱硫装置吹扫方案目录一、车间试车组织机构------------------------------------------3二、吹扫目的及方法--------------------------------------------3三、吹扫安全注意事项------------------------------------------4四、各种吹扫方法的原则及要求----------------------------------4五、吹扫前应具备的条件----------------------------------------6六、所需物品及工具器材----------------------------------------7七、吹扫记录--------------------------------------------------7八、吹扫范围及吹扫步骤----------------------------------------8脱硫装置吹扫方案一、车间试车组织机构1、总指挥:2、现场负责人:(负责现场调度)安全负责人:(暂代)(负责车间所有人员安全)带队人员:(带队配合现场各项工作)试车成员:脱硫装置全体员工(配合带队人员做好现场各项工作)2、为保证吹扫工作顺利进行,需专门成立吹扫小组,由各岗位技术员指定专人负责各自界区内吹扫工作,并认真填写物料停送联络票及吹扫合格确认单,以免吹扫时出现意外。

3、由车间提供吹扫方案,吹扫小组成员具体操作并实施检查。

4、施工单位负责提供吹扫所需的临时材料及管件,同时负责管道、阀门、仪表、管件等的拆装,临时吹扫管道的安装和问题的处理。

5、吹扫质量的检验由吹扫质检人员签字确认。

二、吹扫目的及方法1.目的:通过使用空气、蒸汽的吹扫及人工清扫,清除施工安装过程中残留在其间和附于其内壁的泥砂杂物、焊渣和锈皮等,防止试/开车时,由此而引起发生堵塞管道、设备;损坏机器、阀门和仪表;影响产品质量和防止发生燃烧、爆炸事故。

T202A脱硫剂硫化方案

T202A脱硫剂硫化方案本次公司因生产需要,将原脱氧槽脱氧剂更换为****公司T202A 镍钼脱硫剂,共6.5方。

T202A型加氢催化剂在未硫化前其活性金属组分:钴、钼、镍为氧化态。

为了最大的发挥其活性,使用前必须进行预硫化。

1、硫化原理及工艺条件1.1加氢催化剂的主要活性组分有 Co-Mo、Ni-Mo 和 Fe-Mo 等类型,在氢气存在条件下,可与H2S发生如下硫化反应:MoO3+H2+2H2S=MoS2+3H2O9Fe2O3+16H2S+11H2=2Fe9S8+27H2O9CoO+8H2S+H2=Co9S8+9H2O3NiO+H2+2H2S=Ni3S2+3H2O1.2 硫化剂及氢解反应常见的硫化剂有二硫化碳(CS2)、二甲基硫醚(DMS)、二甲基二硫(DMDS),均可以在 H2 气氛中发生氢解反应生成 H2S:CS2+4H2=2H2S+CH4CH3SCH3+2H2=H2S+2CH4CH3SSCH3+3H2=2H2S+2CH41.3 硫化剂用量简算法CS2用量:催化剂体积数(m3)×堆比重(T/m3)×65(Kg/T)=CS2用量(Kg)CS2一般为铁桶包装,规格:250Kg/桶,请自行核算所需购买数量。

DMDS 用量:催化剂体积数(m3)×堆比重(T/m3)×80(Kg/T)=DMDS 用量(Kg)DMDS 一般为铁桶包装,规格:250Kg/桶,请自行核算所需购1.4 硫化条件气源:原料气(其中 H2含量≥20%),硫化氢 3-10g/Nm3。

硫化的关键是要避免金属氧化物在与 H2S 反应转化成硫化态之前被热氢还原。

所以,催化剂硫化时,必须控制好温度与循环气中 H2S 含量,在 H2S 未穿透催化剂床层前,床层最高点温度不应超过 230℃ 2、升温硫化流程2.1 硫化工艺说明:2.1.1本次硫化升温阶段用1#氮压机氮气进行升温,升温热源用再生气预热器的中变气提供,速率控制用再生气预热器进口新配的DN125冷氮气阀控制。

焦化干气制氢技术的工业应用

(1 荆门职业技术学院 化工学院 ,湖北 荆门 448000 ;2 荆门石油化工总厂 设计院 ,湖北 荆门 448000)

[摘 要 ] 利用焦化干气制氢技术对轻油制氢装置进行技术改造. 改造后的标定结果表明 :采用四孔异形转化催化 剂 ,使转化炉产氢能力提高 20 % ,装置的处理能力和各项指标均达到设计要求 ,系统压降大幅度下降 ,产品质量提高 ,能 耗下降 ,氢气纯度达到 97. 8 % ,比轻油制氢提高了 2. 1 个百分点.

0

0

0

0

0

CO2

12. 92 12. 60

19. 30 15. 11

20. 38 18. 80

0

0

0

0

CH4

3. 50 2. 24

3. 19 1. 88

ቤተ መጻሕፍቲ ባይዱ

3. 16 1. 52

4. 78 3. 55

4. 3

2. 2

从表 2 可以看出 ,氢气纯度均较设计值高 ,其中产品氢气的纯度达 97. 8 % ,比设计值 (轻油制氢) 提 高了 2. 1 个百分点.

2

表 3 装置能耗 (单位 : GJ / t)

项 目

设计值

实际值

燃料

53. 51

63. 18

软化水

1. 16

1. 45

循环水

0. 26

0. 18

新鲜水

0. 03

0. 04

电

8. 24

13. 31

自产气外输

0

- 6. 98

总能耗

63. 20

71. 18

表 3 列出了装置能耗. 由于对 2 号转化炉省煤器进行了水热煤改造 ,使转化炉排烟温度降低 ,热效 率升至 90 %以上 ,回收热量 8 792 MJ / h ;装置自产气除实现自给外 ,还可以外输 ,降低装置能耗 6. 98 GJ / t (见表 3) . 但由于装置负荷较低 ,装置总能耗仍较设计值高.

T202型铁钼有机硫加氢转化催化剂的硫化工艺

T202型铁钼有机硫加氢转化催化剂的硫化工艺T202型铁钼有机硫加氢转化催化剂的硫化工艺童庆慧,潘利新(黑龙江黑化集团有限公司,黑龙江齐齐哈尔161041)摘要:介绍了T202 型铁钼有机硫加氢转化催化剂硫化工艺的应用情况,阐述了以CS2为硫化剂时的操作要点,指出在系统外硫化工艺可以提高经济效益,工艺管线改造后使干法脱硫槽可以根据生产实际情况倒换,无需停车。

关键词:焦炉气;硫化反应;硫化剂中图分类号:TQ 113 文献标识码:A 文章编号:1004-0935(2013)07-0877-03黑龙江黑化集团有限公司硝铵厂合成氨系统是以焦化厂副产焦炉气为原料生产合成氨,设计生产能力为55 kt/a, 经过技术改造,生产能力达到65kt/a。

焦炉气中硫的存在除了会毒害催化剂外,还会腐蚀设备和管道,因此原料气的净化脱硫是很重要的一步。

有机硫的脱除多采用加氢转化脱除方法。

加氢转化催化剂的作用在于使烃类原料中所含的有机硫化合物产生氢解反应,转化成易于脱除的无机硫(主要是硫化氢),以便进一步除去。

焦炉气中有机硫组份较复杂,多用铁钼催化剂。

国内常用的铁钼加氢转化多为T202 型,系用γ-Al2O3 担载2.9%~4.3% Fe2O3 和7.5%~10.5% MoO3。

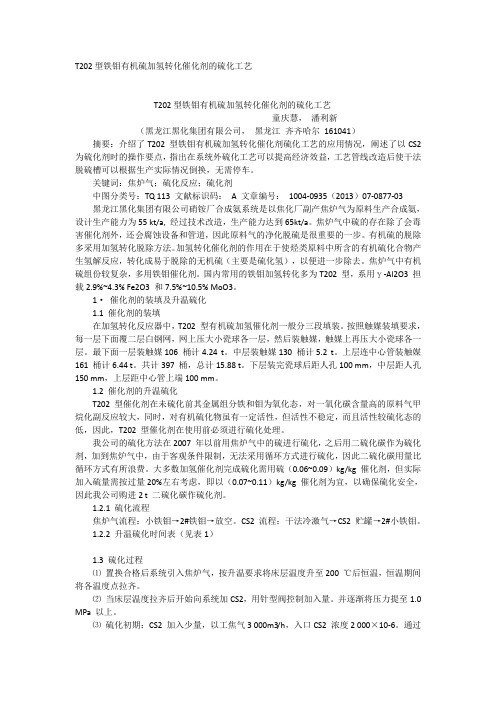

1·催化剂的装填及升温硫化1.1 催化剂的装填在加氢转化反应器中,T202 型有机硫加氢催化剂一般分三段填装。

按照触媒装填要求,每一层下面覆二层白钢网,网上压大小瓷球各一层,然后装触媒,触媒上再压大小瓷球各一层。

最下面一层装触媒106 桶计4.24 t。

中层装触媒130 桶计5.2 t。

上层连中心管装触媒161 桶计6.44 t。

共计397 桶,总计15.88 t。

下层装完瓷球后距人孔100 mm,中层距人孔150 mm,上层距中心管上端100 mm。

1.2 催化剂的升温硫化T202 型催化剂在未硫化前其金属组分铁和钼为氧化态,对一氧化碳含量高的原料气甲烷化副反应较大,同时,对有机硫化物虽有一定活性,但活性不稳定,而且活性较硫化态的低,因此,T202 型催化剂在使用前必须进行硫化处理。

T202A型焦化干气加氢催化剂的工业应用

用 于含 烯烃 或一 氧化 碳 、二 氧化 碳 较 高 的 炼 厂 气 、

焦 炉气 、水 煤气 ,尤 其适 用 于烯 烃 高 达 7 左 右 焦

× × ×

化 干气 的加 氢 转 化 过 程 。和 氧 化 锌 脱 硫 剂 串 联 使 用 ,可 将 焦化干 气 中的 总硫脱 除 至 0 1 g g以下 , . / 烯 烃脱 除 至 0 1 ( 积 分 数 ) 下 。 可 在 合 成 甲 . 体 以 醇 、 油制 氢 、 中型合成 氨加 氢装 置 中使用 。 炼 大

备利用 率 高 ,装 填 时催化 剂 流动性 好 ,在塔 中分布

瓷球4 0m 0 m 催化剂3 0mm 0 瓷m o mm o 催化剂 1 0 l 9 0mi l 瓷球3 0nⅡ 0 ll

催化剂2 0 40 mm

更 均 匀 ,原 料 流 体 不 易 产 生 沟 流 ,使 操 作 更 加

12 2 ・

全国气体净化信息站 20 0 8年技 术 交 流 会 论 文 集

2 1 T2 2 型 加 氢 催 化 剂 预 硫 化 . 0A

T2 2 型加氢催 化 剂设计 采 用 干法 预 硫 化 , 0A 硫

瓷球3 0m T 0 l l

化剂 为 二 甲基 二 硫 ( MD ) 硫 化 时控 制 空 速 2 0 D S, 5 h 。压 力 0 7MP 。首 先 用 N。置换 系 统 , 温 干 _, . a 升

2 1 2 硫 化 主 期 ..

本 阶段共 约 8 ,是 硫化 反应 的 主要 阶段 ,2 0 h 2

)

℃经 1 5h后 升 温 至 2 0℃ ,注 硫 速 率 4 g h . 5 5k / ,

图 3 R一3 2 R一3 3 2氧 化锌 反 应 器 装 填 图 0、 0/

浅析焦炉气脱硫催化剂的使用

浅析焦炉气脱硫催化剂的使用摘要:焦炉气脱硫的重要性,脱硫的方法,目前的状况,存在的问题,操作时的注意事项,如何更好的延长催化剂的使用寿命,达到节能降耗,提高经济价值。

关键词:焦炉气有机硫脱硫催化剂1.脱硫的重要性随着焦炉气的综合利用及国家发展循环经济的鼓舞,焦炉气制甲醇装置的大型化也不断发展,由起初年产8万吨的装置到现在单套年产20万吨甚至30万吨的生产线。

焦炉气的量由10000 Nm3/h提高到45000Nm3/h。

那么焦炉气的脱硫给我们平时的操作和生产提出了考验和挑战。

焦炉气经过湿法脱硫后中含有大量的有机硫和少量的无机硫。

这些总硫的存在不仅会对设备造成腐蚀,而且脱硫的好坏直接影响了后序转化、合成的催化剂使用,最终影响了产品的质量。

因此精脱硫的出口总硫控制达到未测出。

2.焦炉煤气中有机硫的情况焦炉煤气是炼焦过程中的副产品,煤气中含有大量的H2S、COS、CS2、噻吩、硫醇、萘、苯、焦油、HCN、NH3等经过化产回收、湿法脱硫净化后的焦炉煤气H2S含量在20 mg/m3以下,有机硫(COS、CS2、噻吩、硫醚)含量约400 mg/m3。

噻吩物理性质与苯相似,有苯的气味,不溶于水,性质稳定,500℃不分解,最难脱出的硫化物;硫醚无气味的中性气体,400℃可分解为烯烃和H2S;CS2常压常温下,无色液体,易挥发,难溶于水,可与氢作用生成H2S;COS 无色无味气体,微溶于水,高温下与水蒸气作用生产H2S和CO2。

3.脱硫的方法将经过湿法脱硫后的焦炉气经预处理工序处理并加压、在焦炉气加热炉中预热到300℃到350℃,经加氢罐,出来的预加氢焦炉气立即进入加氢罐,对焦炉气中的有机脱硫(硫醇、噻吩、硫醚、二硫化碳等)进行进一步的转化及焦炉气中的不饱和烃加氢饱和。

焦炉气中的有机硫通过铁钼触媒(小加氢罐一级加氢罐二级加氢罐)进行加氢反应,把有机硫转化成无机硫H2S,经两级加氢转化后的焦炉气进入精脱硫罐氧化锌脱硫剂除去焦炉气中加氢转化后生成的H2S,使出精脱硫焦炉气中总硫含量<0.1PPm给后工序提供合格的原料气。

焦化干气轻油制氢装置操作概述

焦化干气轻油制氢装置操作概述1.1主题内容本规程介绍了焦化干气(轻油)制氢装置的工艺原理、工艺流程、化工原材料及耗量指标、装置开停工操作法、岗位操作法、主要仪表及性能、事故及处理、安全环保规程等。

1.2适用范围本规程适用于焦化干气(轻油)制氢装置操作及相关管理依据。

1.3引用标准Q/JSH G1102.01-2003《工艺技术操作规程管理标准》1.4工艺原理概述焦化脱后干气经碱、水洗使气体中硫含量≤300 ug/g 后与氢气(开工时用系统氢气,开工正常后用自产氢气)混合(混合比例为干气中氢浓度不低于10%),经干气压缩机升压至2.7Mpa(g),经开工加热炉加热至180~280℃(视反-101床层温升情况而定)进入绝热加氢反应器(催化剂:JT-4/JT-1G)进行烯烃饱和和有机硫转化,将原料气中烯烃含量降至1.0%(V)以下,进入ZnO反应器(脱硫剂:T-305;脱氯剂JX-5A)进行脱硫脱氯,将原料气中硫含量、氯含量均降至0.5 ug/g以下。

脱硫脱氯后的原料气与水蒸气按水碳比(mol/mol)不低于5:1进行混合,将原料预热至500℃后进入转化工序。

原料气与水蒸气混合物在转化催化剂(Z417/418,T:800℃,P:2.0MPa)的作用下发生转化反应,生成H2、CO、CO2及部分残余CH4的转化气,经中压蒸汽发生器换热产生2.5MPa水蒸汽,温度降至360℃后进入中温变换工序。

转化气中的CO在中变催化剂(催化剂B110-2,T≯440℃,P:1.8MPa)的作用下与水蒸汽发生变换反应生成H2、CO2,将中变气中的CO降至3.0%(V)以下,再在低变催化剂(催化剂B202, T≯230℃,P:1.6MPa)的作用下发生同上反应,将低变气中的CO降至0.3%(V)以内,低变气经过一系列的换热分水后进入脱碳工序。

在脱碳塔内,低变气先与再生度较差的脱碳半贫液逆向接触,脱去大部分CO2,然后再与再生度较好的贫液接触将CO2含量降至1.0%(V)以下进入甲烷化工序。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

20 年 1 08 0月

化 学工 业 与工 程 技 术 J u n l f C e c lI d s y & E g n e ig o r a h mi n u t o a r n i er n

V o129 N O 5 . .

0 c. 00 t。2 8

T 0 A 型加 氢 催化 剂在 焦化 干气 脱 硫 装 置上 的应 用 22

桑 守余 孟 凡 武 刘 玉珍 , ,

(. 国石 油 锦 西石 化 分 公 司 , 宁 锦 西 15 0 ; 1中 辽 201

2 北 京 三 聚环 保 新 材 料 股 份 有 限 公 司 , 京 1 0 8 ) . 北 0 0 0

Ab t a t Th p l a i n o 0 A— y r g n t n c t l s n ih t mp r t r i co ie d s l r e n s re n c k n sr c : e a p i t fT2 2 h d o e a i a ay ta d h g —e e a u ezn x d e u f i r i e is i o ig c o o u z g sd s l rz t n u i i i to u e . e r s l ft e t c n l g h w h tt e T2 2 h d o e a i n c t l s a o ru a e u f ia i n t s n r d c d Th e u t o h e h o o y s o t a h 0 A— y r g n t a a y th s p we f l u o s o f n t n o r a i h d o e u f e c n e so n lf y r g n t n a d i h sh g — fiin yo o v r in a d wie o e — u c i fo g n c y r g n s li o v r i n a d o e i h d o e a i , n t a i h efce c fc n e so n d p r o d n o a in r n e Th i h tm p r t r ic o i ed s l r e a i h p e ii n o e vn n r a i h d o e ufd . ed sg t a g . eh g - e e a u e zn x d e u f i rh sh g r cso n r mo i g i o g nc y r g n s lie Th e i n o u z r q ie n sc n b twh n T2 2 h d o e a in c t l s n i h t mp r t r i co i e d s l rz ra e u e n s re . e u r me t a eme e 0 A— y r g n to a ay ta d h g — e e a u e zn xd e u f ie r s d i e is u Ke r s Co i g g s De u f rz to Or a i y r g n s l d ; ei y r g n t n T2 2 h d o e a i n c t l s ;n y wo d : k n a ; s lu i in; g n c h d o e u f e Olfn h d o e a i ; 0 A— y r g n t a a y t I — a i o o

摘 要 : 绍 了 T 0 A 型 加 氢 催 化 剂 和 高 温氧 化 锌 脱 硫 剂 在 焦 化 干 气 脱 硫 装 置 上 的 串联 使 用 情 况 。 介 22

工 艺 标 定结 果 表 明 , 2 2 型 加 氢催 化 剂 具 有 很 强 的有 机 硫 加 氢 转 化 和烯 烃 加 氢 功 能 , 化 率 较 高 , T 0A 转 操

( . er c iaJn i er c e c l mp n ,ix 2 0 1 C ia 1 P to hn ix to h mia P Co a y Jn i 5 0 , hn 1

2 Bej MaeilC . L d , e ig 1 0 8 , hn ) . in a j v i me tl i o Pr tci n w tr o , t . B in 0 0 0 C ia o a j

App i a i n o 0 A- d 0 e a i n c t l s n c k n a e u f r z to n t lc to fT2 2 hy r g n t0 a a y ti o i g g s d s lu i a i n u i

Sa o ng Sh uyu M e g , n Fanwu。, u Yu he Li z n

作 弹 性 大 ; 温 氧 化 锌脱 硫剂 具 有 较 高 的无 机 硫 脱 除 精度 , 者 串 联 使 用 时 , 以 满 足设 计 要 求 。 高 二 可

关 键 词 : 化 干 气 ; 硫 ; 机 硫 加 氢 ; 烃 加 氢 ; 0 A 型加 氢催 化 剂 ; 业应 用 焦 脱 有 烯 T2 2 工 中图 分 类 号 :T 2 文献 标 识 码 : Q4 6 A 文 章 编 号 :0 6 7 0 ( 0 8 0 — 0 8 3 1 0 — 9 6 2 0 ) 5 0 5 —0