车门设计过程

车门布置设计指导手册-上交版

详细造型可行性分析,是针对造型特点,选择和布置合适的车门附件,详细 分析和布置玻璃面、PP1、铰链、限位器、门锁、外手柄及锁芯、玻璃升降器、 防撞梁、门槛断面、窗框断面、窗台及水切断面、线束护套以及车门密封面等。

2. 车门布置与流程 .............................................. - 2 2.1 在产品开发流程中的阶段 ............................... - 2 2.2 车门布置(可行性分析)微流程 ......................... - 3 -

车门布置过程如第一章介绍的那样,是一个不断重复完善的过程,即便如此, 为了使布置过程尽量的标准化,指导后来者,制定可行性分析的微流程也是极为 必要的。

3. 宏观造型可行性分析

该阶段主要工作:对造型效果图或草版的 CAS 表面车身侧部的硬点进行分析 和判断。分析玻璃面是否合理,初步判断 A/B/C 柱、腰线以及门槛的合理性;对 总布置图进行分析,检查上下车方便性,初步定义 PP1(门洞密封面)。

首先需要说明的是,无法设定详细的车门布置过程。 因为,一旦车门设计遵循特定的步骤,那么设计研究的过程就会显得不必要。 事实上,必然有类似内/外造型不匹配、各种要求达不到等问题存在,那么就要 去解决这些问题并且加以研究直到获得完美的车门结构。 在车门结构中,一些部件也有具体的设计顺序。例如:应先布置铰链轴线再 布置门锁;先优化玻璃面再布置升降器等。通过对这些设计要点进行总结,就形 成了较为基本的设计步骤,但在实际工作中仍需要针对具体问题进行详细分析。 车门布置的基本步骤[1]:

大客车车门设计

昆明学院2013届毕业论文(设计)论文(设计)题目大客车车门总成设计子课题题目姓名 ***学号 20090410***所属院系自动控制与工程学院专业年级 2009级机械设计制造及其自动化指导教师 **2013 年 4 月乘客门是客车的重要组成部分,是乘客上下车的通道,对客车的整体造型也起着重要的协调作用。

客车外形是影响客车性能的一个重要因素。

乘客门是车身外形的一个组成部分,它不仅与客车的动力性、经济性密切相关,而且直接影响客车外形的美观与动感。

随着车速的不断提高,客车的空气动力性问题越来越突出。

过去我国采用较多的是折叠式车门,由于车门内陷而增加了汽车的空气阻力,产生风流噪声,而且由于车门缝隙大,密封困难,在形式中产生强烈的振动噪声和漏尘,从而严重影响乘坐舒适性。

导槽滚轮式乘客门虽然无内陷,但是在车身侧壁有导槽。

因此,在国外的许多旅游客车和长途客车上出现了一种使车身表面平整光滑的乘客门,这就是外摆式乘客门。

近年来,内摆门和外摆门已经在我国客车生产中得到广泛应用。

关键词:外摆门动力性密封The passenger door is an important part of the bus, the passengers get on and off the channel, and the overall shape of the car also plays an important coordinating role. Coach appearance is an important factor to influence the bus performance. The passenger door is a part of body shape, it is not only economic power, and the buses are closely related, but also directly affect the bus appearance and movement. As the vehicle speed increases, the problem of aerodynamic car is more and more outstanding. China adopted the past is folding door, because the door invagination and increase air resistance of the vehicle, to produce wind noise, and because the door gap is big, difficult sealing, vibration and noise strongly and dust leakage generated in the form, which seriously affects the ride comfort. Guide roller type passenger door although no retraction, but in the body side wall is provided with a guide groove. Therefore, many tourist bus in foreign countries and long-distance bus appeared on a body surface smooth passenger door smooth, this is the outer swinging passenger door. In recent years, the inner swinging door and door swung outside has been widely used in China's passenger car production.Keywords: The swing door power seal up目录第一章绪论 (6)1.1 汽车工业简介 (6)1.2 车门的发展 (8)1.3 国内外研究状况 (8)1.3.1 国外主要客车 (8)1.3.2 国外客车技术现状 (9)1.3.3 我国城市客车的发展趋势 (9)第二章外摆式车门设计简介 (10)2.1 概述 (10)2.2 汽车车门类型 (11)2.3 外摆式乘客门的优缺点 (11)第三章外摆门结构设计 (11)3.1 外摆乘客门构造 (11)3.2 乘客门门扇 (12)3.3 驱动机构 (13)3.3.1 转臂机构工作原理 (13)3.4 气路控制系统 (15)3.5 支撑机构 (16)3.6 下拉杆 (16)3.7 锁止机构 (16)第四章外摆式乘客门运动分析及设计 (17)4.1用作图法确定车门的运动轨迹 (17)4.2 基本参数确定 (18)4.3 主动臂-弯臂与立轴连接的中心O和与车门铰接中心A的确定 (18)4.4 约束杆两端铰接中心点D和E的确定 (20)第五章外摆门密封结构的设计 (22)5.1 客车外摆密封结构 (22)5.1.1 单层密封结构 (22)5.1.2 双层密封结构 (22)5.1.3 内藏式密封胶条 (23)第六章外摆式乘客门在使用中的问题及解决措施 (25)6.1 门与门框没有完全贴合到位就提升 (25)6.2 门下降后打不开 (25)6.3 应急阀打开放气后,手动开关门费力 (25)6.4 门夹住人后不能及时自动打开 (25)参考文献 (26)附录 (27)谢辞 (28)第一章绪论1.1 汽车工业简介19 世纪末20世纪初,欧美一些主要资本主义国家都相继完成了工业革命,随着生产力大幅度地增长,要求用于交通运输的工具也要有相应的发展。

汽车车门制造冲压工艺分析

汽车车门制造冲压工艺分析摘要:在对汽车车门进行制造时,所使用的材料以及制造工艺都会影响车门的强度与钢度。

大部分汽车车门的制造过程是冲压,焊装,涂装最后与车身其他部件总装为一个白车身。

汽车车门的制造工艺是整车工艺的一个缩影,从小见大,了解它也就能帮助我们了解整车制造工艺。

笔者介绍了一种冲压工艺方法在汽车车门内板上的具体应用,降低了拉延模具制造难度,降低了制造成本。

关键词:车门材料;冲压工艺;分析一、制件冲压工艺概述冲压件一般需经过拉延/修边+冲孔/整形(或翻边)+冲孔等工序才能得到合格产品。

对于稍微复杂的钣金件,通过拉延仅能得到冲压件大概轮廓,经过后序的修边冲孔,再配合整形翻边等工序才能得到最终零件。

整形翻边等工艺可以降低拉延深度,简化拉延模面的形状,提高成形性,也就是提高了模具制造的可实现性及易操作性。

以常见的车门外板为例,展示普通冲压外覆盖件的工艺流程。

车门外板采用4步工序实现了零件的制造过程,因车门外板拉延深度较小,型面相对简单,因此采用的是一次拉延成形的方法,配合后面的修边、冲孔、翻边工序而成,这种一次拉延的冲压工艺方案是通过拉延得到基本的零件轮廓,后期的整形、翻边等都是对R角的微小型面进行小范围改变,这种工艺方法在实际生产中广泛应用,但同时也存在如下缺点和不足:(1)一次拉延工序得到几乎整个零件的全部形状特征,后工序主要是修边、冲孔、翻边,以及对局部的(小面积的)难以一次成形的型面做整形,得到零件。

此工艺比较死板,灵活变动的空间较小,限制了工艺设计的多样性。

(2)因为是一次拉延得到了零件的基本形状,所以拉延深度是固定的,零件的造型决定了拉延深度的大小,也就决定了成形的可实现性。

对于拉延深度较大的零件就存在拉延状态不稳定及拉延开裂的风险。

(3)拉延深度较大的零件拉延工序存在拉毛风险,为减少拉毛的概率,对于拉延模质量要求较高,比如硬度、光洁度都要提升一个等级,同时也要加强模具的日常保养维护,增加了制造成本。

车门分缝的正向设计

根据确定后的车门分缝后极限位置,做出前门与翼子板、后门与前门 分缝处的初步数模,校核最小运动间隙。如果最小运动间隙满足要求,即 可确定车门分缝的后极限;如果运动间隙不满足要求,则可增大最小运动 间隙处的B值,以解决运动间隙不满足要求的问题。

车门分缝区域确定步骤

车门铰链的确定 车门分缝线后极限的确定 车门分缝线前极限的确定

线B

图7

车门分缝线后极限的确定

由表1可知满足运动最小间隙前门A与B的关系,即B值相对于A值所要修 正的数值,见表3。

表3

A∈[1,3]时,A=B

A∈(3,11]时,A-2=B

A∈(11,17]时,A-1=B

A∈(17,23]时,A=B

A∈(23,29]时,A+1=B

A∈(29,34]时,A+2=B

车门分缝区域确定步骤

车门铰链的确定 车门分缝线后极限的确定 车门分缝线前极限的确定

车门分缝线后极限的确定

根据确定好的车门轴线,绘制出车门分缝线后极限。 铰链轴线沿Y向拉伸出一张面,如图3所示。

图3

车门分缝线后极限的确定

用外边面修剪拉伸面,得到面A。如图4所示。

面A

图4

以铰链轴线为旋转中心将面A向车前方旋转90°,得到面A’。如图5所示。

前后车门分缝区域的确定

-----对造型设计的正向输入

目的:1)掌握车门分缝区域的正向设计理念

2)掌握车门铰链正向布置 3)对造型设计,特别是可行性分析阶段的正向 输入

目录

一.车门分缝逆向设计思路及存在的问题 二.车门分缝区域的确定及对造型设计的

正向 输入 三.车门分缝区域的确定 四.总结

一 车门分缝逆向设计思路及存在的问题

二 车门分缝区域的确定及对造型设计的正向输入

车门设计要领

车门设计要领

1、内外倾角及前后倾角0--4度

2、门铰链中心距/车门长度(到鱼嘴口)大于等于1/3,通常350--500,尽可能的大,布置位置尽可能的靠外铰链的设计要素:铰链形式,铰链的安装平面,铰链中心距,车门长度,门的开启度。

3、一般开闭件的缝隙小于等于5mm,非运动件小于等于4.5mm.密封条的压缩量等于板金距离的1/2--1/3。

设计前首先进行断面设计。

4、防撞杆和外表面的最小距离是5mm,玻璃升降器和内板的最小距离是12.5m m.

5、内板和外板是偏置关系,距离3--5mm.

6、后背门的开启是75-90度,或离地1880-2200mm.

7、后仓门开启是90度。

8、前发动机盖内板和外板之间3--5mm的间隙用传力胶连接,目的是增加外板强度,内板还有工艺孔,大的漏液孔的设计,便于涂装时快速漏液,还有折弯吸能的凹槽设计。

9、车门外板的包边长度为7--11mm,焊接件配合处没缝隙,不配合处放应该预留3mm以上的间隙,否则在车身振动或扭曲时会产生嘎吱声,另外内外板间隙至少3mm,最好5mm以上,否则不能保证底漆彻底,有生锈危险。

活动件(玻璃、手柄开启装置)与其他零件间隙10mm以上,否则在大力关门时可能会产生碰撞声。

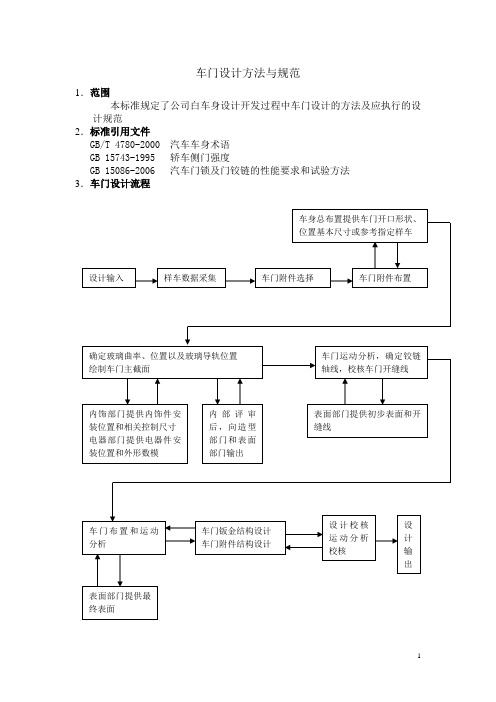

车门设计方法和规范

车门设计方法与规范1.范围本标准规定了公司白车身设计开发过程中车门设计的方法及应执行的设计规范2.标准引用文件GB/T 4780-2000 汽车车身术语GB 15743-1995 轿车侧门强度GB 15086-2006 汽车门锁及门铰链的性能要求和试验方法3.车门设计流程3.设计输入A.设计任务书、项目要求、计划及客户要求B.车身总布置方案中与车门有关的控制尺寸C.参考样车、样件、点云、参考资料及客户对车门附件的选用要求D.车门附件的样件、数模、图纸、性能参数;密封条和挡水条断面图E.内饰部门提供内饰件安装位置和相关控制尺寸F.电器部门提供电器件安装位置和外轮廓数模G.数字表面4.设计结构的熟悉及数据的采集A.样车拆解之前应观察样车车门结构,注意车门与侧围及内饰的密封及配合关系;外后视镜与车门的连接关系。

B.样车拆解之前应采集以下数据:车门开度及档位、铰链轴线的坐标位置、门缝尺寸及面差、玻璃与门外板面差、门内饰与侧围内饰配合尺寸、门与侧围密封面的配合尺寸、内外把手和车门的配合尺寸、缓冲块处门内板与侧围外板距离。

C.拆下门内饰板后应采集以下数据:玻璃上止点位置、玻璃下止点位置、玻璃行程、玻璃与门内板、外板、防撞梁、锁体之间的最小距离、玻璃升降器的设计位置等。

5.车门开口线的确定A.车门开口大小、形状和位置的基本尺寸由车身总布置确定,开口线的初步形状由造型部门根据车身总布置确定的基本尺寸按造型风格确定,也可以根据客户要求按样车逆向确定。

B.车门结构设计人员应及时对初步的开口线进行分析,校核其是否能满足铰链布置要求和车门运动间隙要求,做到及时发现问题、及时反馈问题。

C.门缝间隙应根据制造企业的生产水平确定,一般为4mm~5mm,车门下边间隙通常比车门其余周边间隙大1mm左右。

D.车门开口线最终由数字表面部门确定。

6.确定玻璃曲面A.玻璃曲面的曲率半径和倾斜度由车身总布置和造型风格确定;也可以按要求根据样车逆向确定。

汽车车门结构详解

随着我国改革开放的飞速发展,中国的工业有了长足的进步,在此其中汽车工业的发展又成为了标志性的产业。

回顾近十年,随着国民收入的增加,人均可支配额度也大幅提升。

汽车的消费已经走进了寻常百姓的生活,据不完全统计,在国内一二线城市中,每一百户家庭,就有汽车25.7辆。

到2021年底,该数字还将上升,有望突破30辆。

如此庞大的汽车市场,国有自主品牌汽车的份额正在逐年提升,无论在品质还是产量上,都是变化飞快,国有自主品牌汽车,已经逐渐告别了以往完全照搬,不懂设计,徒有其表的年代。

下面是汽车车门结构详解,欢迎参考阅读!今天的国有自主品牌汽车的设计,已经逐渐的加入了中国式的元素,其中车门的设计更是有赶超合资品牌的趋势。

1.车门的组成汽车的车门,一般由车门内板、车门外板、车门框、车门加强件、车门防撞梁/杆、车门玻璃、车门铰链、车门限位器、车门玻璃、玻璃升降器、车门开启把手、车门锁、内饰板、以及音响等电器元件组成。

2.车门的设计要求汽车车门作为白车身总成的一部分,一方面车门作为车身结构的重要部分之一,它的造型风格、强度、刚度、可靠性、工艺难度、以及成本等都必须要满足车身整体性能的要求;另一方面,车门的开关,以及上下车的方便性等人机工程方面,也要满足车身的要求。

与此同时车门对乘车人的视野、安全性、密封性等都是要对车门提出的要求,而这些要求,又对车身的结构影响较大,那么如何让车门在保证车身结构强度的同时,又获得较好的视野和更加绚丽的外观,就成为了汽车设计者奋斗的目标。

3.车门的结构形式纵观世界车坛,车门的结构形式大体分为:整体式车门、框式车门、冲压件分体式车门、以及无框式车门等。

3.1整体式车门该形式的车门,其车门内板和外板都是由整块钢板制作的,使用大型的压力机,采用冲压成型的工艺将车门的两个主要部件制作出来,这种车门的好处在于零件的质量高,车门总成尺寸精度高,强度好等优点。

此外整体式车门是对造型要求低的,可以应用在造型夸张、现代感强的车型中。

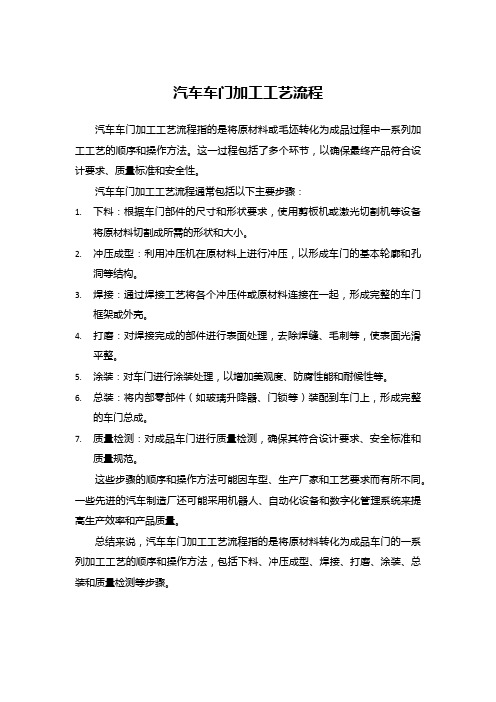

汽车车门加工工艺流程

汽车车门加工工艺流程

汽车车门加工工艺流程指的是将原材料或毛坯转化为成品过程中一系列加工工艺的顺序和操作方法。

这一过程包括了多个环节,以确保最终产品符合设计要求、质量标准和安全性。

汽车车门加工工艺流程通常包括以下主要步骤:

1.下料:根据车门部件的尺寸和形状要求,使用剪板机或激光切割机等设备

将原材料切割成所需的形状和大小。

2.冲压成型:利用冲压机在原材料上进行冲压,以形成车门的基本轮廓和孔

洞等结构。

3.焊接:通过焊接工艺将各个冲压件或原材料连接在一起,形成完整的车门

框架或外壳。

4.打磨:对焊接完成的部件进行表面处理,去除焊缝、毛刺等,使表面光滑

平整。

5.涂装:对车门进行涂装处理,以增加美观度、防腐性能和耐候性等。

6.总装:将内部零部件(如玻璃升降器、门锁等)装配到车门上,形成完整

的车门总成。

7.质量检测:对成品车门进行质量检测,确保其符合设计要求、安全标准和

质量规范。

这些步骤的顺序和操作方法可能因车型、生产厂家和工艺要求而有所不同。

一些先进的汽车制造厂还可能采用机器人、自动化设备和数字化管理系统来提高生产效率和产品质量。

总结来说,汽车车门加工工艺流程指的是将原材料转化为成品车门的一系列加工工艺的顺序和操作方法,包括下料、冲压成型、焊接、打磨、涂装、总装和质量检测等步骤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设 计 各 种 工 艺 孔 及 流 液

校 核 各 附 件 安 装 孔 位

板孔

2

确定车门的类型,附件的类型及种类

确定车门的类型,附件的类型及种类。然后定性的 对总成及零件进行描述,之后,再制定开发计划。我们参 照时代轻卡车门类型选用有框旋转式车门。附件初步选定 铰链为时代轻卡铰链(主要考虑其车门开度大,车门开启 时车门外让,不易与前力柱干涉,价格便宜);升降器为 2310-5式(主要考虑玻璃形状相仿);门锁选用时代形式

8

密封条的选用——门玻璃密封条窗台内外密封条

门玻璃密封条 密封条应易于紧固于玻璃导轨内 ;密封条应能与玻璃紧密贴合,有一定的压紧作用,弹 性要好,适应性强,同时又能使玻璃易于滑动,滑动阻 力要小,且能起到良好的密封效果。

窗台内外密封条 装配应简单,固定部分应有相当 的硬度,使之与门板卡紧。而与玻璃的密封部分应有一 定的弹性,并应带有植绒以减小玻璃上下运动的阻力。 外装饰条还应考虑其装饰效果,要与整车的外饰件相协 调。

10

玻璃升降器

质心

A

B

Байду номын сангаас中心线

1、升降器对玻璃的支 撑中心线应尽可能支撑在 玻璃的质心上,以减少因 玻璃倾斜而产生的阻力。

11

玻璃升降器

玻璃中 心线

共同 曲面

2、玻璃厚度的中心 线与前后导轨中心线 应在同一柱面内。

前导轨 中心线

后导轨 中心线

12

玻璃升降器

手柄运 动轨迹

仪表板 大致边

界

3、摇手柄的位置 应使乘员在座椅 上正常的乘坐姿 势下,可以方便 的进行操纵。同 时要校核摇手柄 的摇手是否具有 足够的空间,与 周围是否干涉。

性变形)。

升降器 固定面

14

门锁的布置——锁体

锁体

车门 质心

1、高度位置: 锁体应略高于车 门质心或与车门 质心布置在同一 水平线上。从受 力角度看,这样 布置使车门关闭 时比较稳定,可 避免车门的最高 点在行驶时发生

振动。

15

门锁的布置——锁体

窗玻璃 中心线

2、在宽度位 置上,门锁与玻 璃中心线的相对 位置一般有四种 情况,既门锁在 玻璃的外侧、内 侧、中间和脱离 玻璃。我们的设 计原则是,在布 置好所有附件的 基础上尽量减薄 车门厚度,以增 大内部空间。我 们选用脱离玻璃

车门设计应满足的设计要求

1、 车门应满足必要的高度、宽度和开度。车门应开关灵活,运动自如,应能在 最大开度的位置上停稳。 2、 车门在锁止时不能因振动、碰撞而自动开启,而在撞车等情况下,不得因扭 曲变形而打不开车门,门锁必须安全可靠,开关自如。 3、 车门应有足够的刚度,不得因自重或正常情况下的外力引起车门变形、下沉 从而影响车门开关的可靠性。在关门时不得有敲击声、行驶时不得产生震动噪声。 4、 具有足够的强度,以确保成员的安全。 5、 车门与门洞之间应有良好的密封性,保证雨水、雪、灰尘和泥水不能渗入车 门以保持车内的清洁。 6、 结构合理,便于附件的安装以及保证附件的功能可靠,使用方便,互不干涉。 工艺性要好,便于零件的加工维修。

本车手柄轨迹距仪表 板大致边界为30mm。

13

玻璃升降器固定面的确定

前止点 连线

升降器 固定面

后止点 连线

4、对于臂式升降器来 说,由于玻璃是曲面的, 而玻璃升降器做平面运动 ,它是靠升降器滑轮的旷 量和臂的弹性变形来弥补 两面之间弦高的,升降器 的固定面与玻璃上下止点 连线平行,两面之间的距 离等于升降器底板固定面 到升降臂上的滚子中心线 的距离(不包括旷量与弹

1

车门设计流程

确定车门的类型、附件的类型及种类

编制明细表 确定出门缝线的大致位置

车门附件的布置

车门铰链的布置 密封条的选用 玻璃的布置

玻璃升降器的布置 门锁的布置

编制明细表

对车门总成运动分析

车门本体的设计

确 定 各 处 断 面 的 形 状

附 件 在 内 板 的 安 装

设 计 各 种 加 强 筋 及 加 强

5

铰链布置的详细情况

∵a越小,门端 旋入越小,强度好

∴a应尽量小 ∵b越大, Δ越大

当b=a时,α =45度 当b<a时,α>45度

Δ越小 ∴ α应尽量< 45度

6

铰链的布置

7

密封条的选用——门洞密封条

门洞密封条选用三复合式密封条(同时代)。它主要 由带有金属骨架的卡紧部分和空心的环状发泡橡胶组成。

9

玻璃表面的确定

车门玻璃表面所在圆柱半径 为5600mm。

选用尽量符合 车身表面造型 要求的圆柱半 径,拖动圆柱 轴线位置。

注意:多数情况下,都使后 窗框保留一定的倾斜度,使 门端板与玻璃导槽之间有一 定的空间给门琐使用,门锁 脱离了玻璃导槽,从而使锁 体内外手柄等机构的连接就 比较方便了。但这样布置对 门玻璃中心线的运动轨迹造 成一定的影响,应从造型与 结构综合考虑。

的方式。

16

门锁的布置——锁体

锁销处 于第二 档位置

锁销的轴 线平面

3、门锁有两 个档位应引起注意 ,门锁进入第二档 位时,门处于正确

位置。

锁销的轴线平 面与铰链的轴线垂 直:一般在布置铰 链时,为使车门有 自动回位的作用, 铰链一般都有一个 内倾角,在布置门 锁时要注意这点。

17

布置外手柄

布置外手柄时应该注意以下几点:

普通载货汽车车门总成布置与设计

张作青 北汽福田诸城汽车厂技术中心车身室 [摘要]车门总成设计是整车开发至关重要的环节,本文以福田全新开发的一款车型为例, 详细阐述了在车门总成设计过程中车门玻璃、升降器、门锁的布置及车门内外板的设计 ,为今后一般载货汽车车门总成布置与设 计奠定了基础。

[关键词] 车门玻璃 升降器 门锁 车门内板 车门外板

a、 外手柄的高度位置应便于操纵,前后 门外手柄的高度位置要与整车的窗台线,腰 线相协调。

b、 外手柄的高度位置要尽量接近上铰链 的高度,以使铰链的受力尽量小。

c、 在不影响外手柄固定的情况下,外手 柄应尽量靠近门锁,使外手柄连动杆尽量短 和直,保证操纵可靠,同时要校核外手柄在 运动时是否与玻璃干涉。

(主要考虑其性能可靠,价格便宜,安装方便)。

3

给出门缝线的大致位置

车门边界

4

车门铰链的布置

布置时应注意以下问题 a、在尽可能的情况下尽量加

大两铰链的间距; b、为使车门有自动关闭的趋

势,铰链轴线应有一定的 内倾,但角度不易过大, 一般在4度以下; c、铰链轴线应尽量靠近外表 面,尽量靠近前端线。