MTO装置再生器内取热器泄漏的现象及处理方法

S Zorb再生器内取热管故障分析

成 投产 ,在 运行 8个 月后 陆续 出现 再 生 器 内取 热 管破裂 ,导 致 取 热水 汽 漏 人 再 生 吸 附剂 。因再 生

温度 达 500 ℃ 以上 ,未 导 致 再 生 器 内 出现 故 障 。 但 随着 再 生烟气 后 路 温 度 逐 步 下 降 ,再 生 烟气 过

滤器又处在较低温度环境下 ,泄漏 的部分水蒸气

4.2 再 生器 下半 段简体 整体 更换 再生器下半段简体整体更换 ,在预制厂组焊成

整体 ,现场组装 ,但施工难度较大。再生器上段不 动 ,将 旧再 生器下段 降至地面 ,施工 过程为 :

(1)施 工 前 准 备 。再 生器 需 要 落 至 地 面 ,倾 斜后从二层平 台板下穿出(见图5)。因倾斜需要 割掉 部 分平 台板及 钢梁 ,为保 持钢 梁 强度 ,被割 断 的横 梁需 要用 临 时立钢 支撑 ,同时鉴 于安全 考 虑 , 主 钢梁 禁止 切 割 。再 生 器 下部 无 吊耳 ,需 预 先 制 作两 组 抱箍 用来 吊卸简 体 。

提下 ,顺利将其与再生器下半段脱开。利用 4只

动滑轮缓f曼将 6.2 m长的筒体倾斜落至地面和移

出框架 。

(5)恢 复 时 ,反 向施 工 即 可 。 同时 需 注 意 新

图 4 内取热管 内道 焊口示意

Fig.4 Sketch of inside weld of internal tubes

开始液化 ,使固体吸附剂粉末成为泥浆状 ,紧紧黏 附在滤芯表面,导致过滤器堵塞 ,压力降远超过量

程 ,尽 管加 大反 吹力 度 与频次 都无 法 吹通过 滤器 , 甚至 一度 造成 再 生烟 气 无 法 排 出 ,再 生 器 压力 超

高 ,装置面临降量或停工风险。 再生 器 内共有 6根 内取 热管 (见表 1)。一 旦

再热器泄漏故障处理

再热器泄漏故障处理

现象

1、四管泄漏检测装置报警;

2、就地检查可能听到再热器部位有泄漏声;

3、电除尘可能工作不正常,除灰系统、空预器可能堵灰;

4、机组补水量不正常增大;

5、泄漏点处蒸汽和金属温度异常。

处理

1、再热器泄漏不严重,泄漏点后沿程温度能维持正常运行,应立即汇报并核实泄漏部位。

为防止泄漏点吹损其他管屏,在泄漏点确认后立即将机组负荷降至最低稳燃负荷并及早停炉;;

2、如再热器爆管,泄漏点后温度急剧升高无法维持正常运行或相邻管金属温度严重超过允许温度应立即停炉处理;

3、在再热器泄漏不严重维持运行期间,要密切监视泄漏点的发展状况,在泄漏点人孔、检查孔处增设围栏并悬挂标示牌,防止蒸汽喷出伤人;

4、维持运行期间注意监视除灰系统和空预器的工作情况,加强巡视检查,如除灰系统或空预器堵灰严重,电除尘器无法正常工作应请示停炉处理;

5、停炉后,应保留送、引风机运行,待不再有汽水喷出后再停止送、引风机运行。

MTO装置再生器内取热器泄漏的现象及处理方法

MTO装置再生器内取热器泄漏的现象及处理方法作者:闫庆亮孙保全来源:《中国化工贸易·中旬刊》2018年第09期摘要:催化剂跑损量是衡量MTO装置气-固流化床工艺的一个重要控制指标。

催化剂跑损主要分为自然跑损及非自然跑损[1]两种工况。

催化剂自然跑损是在气-固流化床工艺过程中,为了保证催化剂的活性及选择性,催化剂不断在两器进行循环,不断实现催化剂失活和再生的目的,而在反应器和再生器中催化剂不断的与旋分、器壁等设备磨损,以及原料气和主风等气体的影响下催化剂相互之间的磨损,使产品气及烟气中细粉不断增加而引起的跑损。

催化剂非自然跑损一种为在非正常工况和设备故障等造成气-固流态化失常,导致催化剂异常跑损。

通常情况下,MTO装置在反应器和再生器内部布置内取热器。

在反应器中正常取热介质为甲醇,但在保证取热负荷的稳定性通常将未投用甲醇的内取热管进行蒸汽保护。

在再生器中内取热器的取热介质为蒸汽和除氧水。

在生产过程中由于异常原因会出现再生器内取热管破裂,大量的除氧水或者蒸汽进入到再生器,造成催化剂热崩和流态化失常,造成催化剂大量跑损[2]。

本文立足于工业化生产装置,通过对再生器蒸汽内取热管泄漏造成催化剂热崩和催化剂大量跑损的过程进行分析,为工业化生产提供生产运营经验。

关键词:催化剂热崩;MTO ;内取热器神华包头煤制烯烃项目MTO装置再生器内通常设置内取热器。

正常工况下内取热器内5组肋片管和12组光管都用于产生中压饱和蒸汽。

内取热器内5组肋片管产生中压蒸汽,12组光管用于过热低压蒸汽。

在日常生产操作中,如果光管不投用除氧水要进行低压蒸汽保护。

2016年装置检修后经过设计核算,在投用5组肋片管和8组光管投用除氧水即可满足生产需要,其余4组光管投用低压蒸汽进行保护。

在检修运行7个月后出現了催化剂大量跑损的现象。

经过一段时间的生产数据的分析,得出催化剂异常跑损的的主要原因是出现了投用保护蒸汽的取热管泄漏,低压蒸汽泄漏至再生器,造成再生器内高温催化剂热崩[3],催化剂大量跑损。

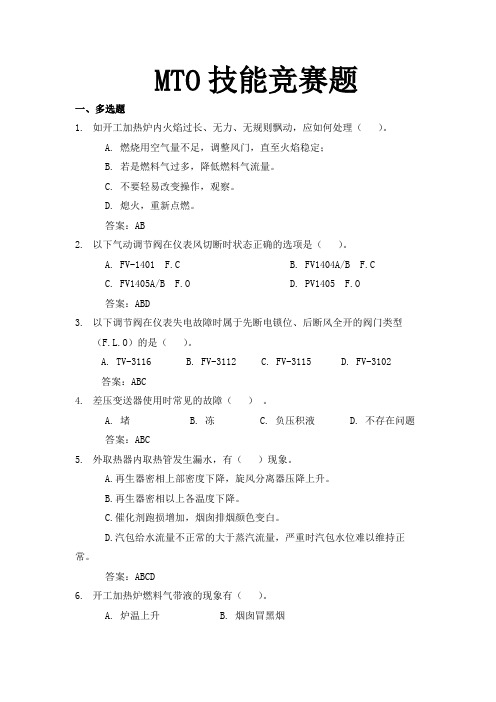

MTO试题题库解读

MTO技能竞赛题一、多选题1.如开工加热炉内火焰过长、无力、无规则飘动,应如何处理()。

A. 燃烧用空气量不足,调整风门,直至火焰稳定;B. 若是燃料气过多,降低燃料气流量。

C. 不要轻易改变操作,观察。

D. 熄火,重新点燃。

答案:AB2.以下气动调节阀在仪表风切断时状态正确的选项是()。

A. FV-1401 F.CB. FV1404A/B F.CC. FV1405A/B F.OD. PV1405 F.O答案:ABD3.以下调节阀在仪表失电故障时属于先断电锁位、后断风全开的阀门类型(F.L.O)的是()。

A. TV-3116B. FV-3112C. FV-3115D. FV-3102答案:ABC4.差压变送器使用时常见的故障()。

A. 堵B. 冻C. 负压积液D. 不存在问题答案:ABC5.外取热器内取热管发生漏水,有()现象。

A.再生器密相上部密度下降,旋风分离器压降上升。

B.再生器密相以上各温度下降。

C.催化剂跑损增加,烟囱排烟颜色变白。

D.汽包给水流量不正常的大于蒸汽流量,严重时汽包水位难以维持正常。

答案:ABCD6.开工加热炉燃料气带液的现象有()。

A. 炉温上升B. 烟囱冒黑烟C. 严重时发生炉内火灾D. 炉火熄灭答案:ABCD7.辅助燃烧室炉膛温度高,而炉出口温度低可以()进行调节。

A. 关小一次风B. 开打一次风C. 关小二次风D. 开大二次风答案:BC8.催化剂再生过程中要严格控制以下()再生条件。

A. 催化剂循环量B. 再生器藏量C. 再生温度、压力D. 主风量答案:ABCD9.外取热器取热管发生泄漏的原因有()。

A. 取热管被干烧过。

B. 取热管使用时间过长,管壁磨损减薄。

C. 取热管母材有缺陷。

D. 取热管焊接有缺陷。

答案:ABCD10.汽包干锅的处理方法有()。

A. 立即调节氮气量,降低取热负荷直至停止取热。

B. 反应部分立即调节进料量,防止超温。

C. 查明干锅原因后做好重新启动准备。

MTO试题题库要点

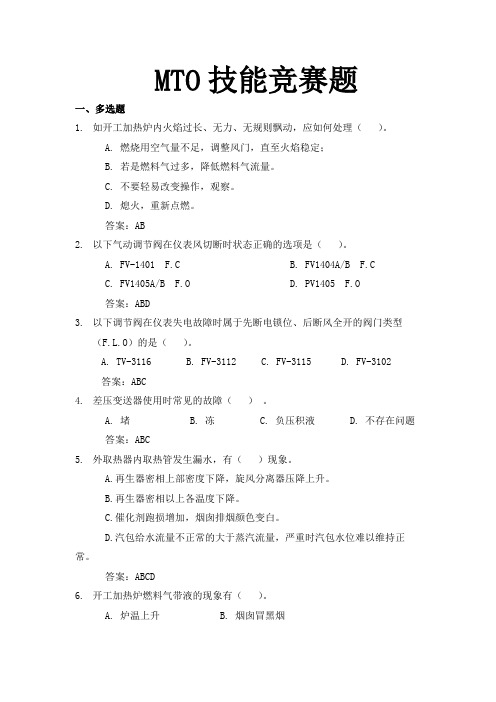

MTO技能竞赛题一、多选题1.如开工加热炉内火焰过长、无力、无规则飘动,应如何处理()。

A. 燃烧用空气量不足,调整风门,直至火焰稳定;B. 若是燃料气过多,降低燃料气流量。

C. 不要轻易改变操作,观察。

D. 熄火,重新点燃。

答案:AB2.以下气动调节阀在仪表风切断时状态正确的选项是()。

A. FV-1401 F.CB. FV1404A/B F.CC. FV1405A/B F.OD. PV1405 F.O答案:ABD3.以下调节阀在仪表失电故障时属于先断电锁位、后断风全开的阀门类型(F.L.O)的是()。

A. TV-3116B. FV-3112C. FV-3115D. FV-3102答案:ABC4.差压变送器使用时常见的故障()。

A. 堵B. 冻C. 负压积液D. 不存在问题答案:ABC5.外取热器内取热管发生漏水,有()现象。

A.再生器密相上部密度下降,旋风分离器压降上升。

B.再生器密相以上各温度下降。

C.催化剂跑损增加,烟囱排烟颜色变白。

D.汽包给水流量不正常的大于蒸汽流量,严重时汽包水位难以维持正常。

答案:ABCD6.开工加热炉燃料气带液的现象有()。

A. 炉温上升B. 烟囱冒黑烟C. 严重时发生炉内火灾D. 炉火熄灭答案:ABCD7.辅助燃烧室炉膛温度高,而炉出口温度低可以()进行调节。

A. 关小一次风B. 开打一次风C. 关小二次风D. 开大二次风答案:BC8.催化剂再生过程中要严格控制以下()再生条件。

A. 催化剂循环量B. 再生器藏量C. 再生温度、压力D. 主风量答案:ABCD9.外取热器取热管发生泄漏的原因有()。

A. 取热管被干烧过。

B. 取热管使用时间过长,管壁磨损减薄。

C. 取热管母材有缺陷。

D. 取热管焊接有缺陷。

答案:ABCD10.汽包干锅的处理方法有()。

A. 立即调节氮气量,降低取热负荷直至停止取热。

B. 反应部分立即调节进料量,防止超温。

C. 查明干锅原因后做好重新启动准备。

催化裂化装置操作工(中级)试题及参考答案

催化裂化装置操作工(中级)试题及参考答案一、单选题(共75题,每题1分,共75分)1.解吸塔底温度过低,解吸效果不好,会造成液态烃中( )含量超标。

A、C2B、C3C、C4D、C5正确答案:A2.稳定系统贯通试压达到最大工作压力时,用肥皂水对所有()。

A、阀门B、动密封点C、静密封点D、管线正确答案:C3.吸收塔中段回流的作用是()吸收塔吸收温度。

A、保持B、提高C、降低D、没有具体要求正确答案:C4.一般润滑油的粘度随温度上升而( )。

A、增大B、无法确定C、不变D、减小正确答案:D5.下列选项中,产生二次燃烧的条件是( )。

A、烟气中氧含量过低、有一氧化碳B、烟气中氧含量过低、无一氧化碳C、烟气中氧含量过高、无一氧化碳D、烟气中氧含量过高、有一氧化碳正确答案:D6.分馏塔的全塔余热量(),系统压降要求()。

A、小,大B、小,小C、大,小D、大,大正确答案:C7.反应处理量大,则回炼油罐液位( )。

A、无法确定B、下降C、不变D、上升正确答案:D8.临界喷嘴是用来控制通过()。

A、三旋料腿的下流烟气量B、四旋料腿的下流催化剂量C、四旋料腿的下流烟气量D、再生器烟气流量正确答案:A9.分馏塔采用较多循环回流的原因,以下选项错误的一项是( )。

A、利用较高温位的热能B、减少塔顶回流用量C、增加塔顶热负荷D、全塔余热量大正确答案:C10.下列选项中属于柴油分析单内容的是()。

A、十六烷值B、辛烷值C、甲醇含量D、蒸气压正确答案:A11.反应器喷汽油能降温的原因是汽油汽化成()要吸热。

A、贫气B、干气C、油气D、富气正确答案:C12.仪表位号由字母与阿拉伯数字组成,第一位字母表示被测变量( )。

A、工段号B、仪表功能C、被测变量D、仪表序号正确答案:C13.汽提塔液面高,停留时间长,会引起柴油闪点( )。

A、降低B、不变C、上升D、无法确定正确答案:C14.对带有干气预提升的催化裂化装置,干气带凝缩油会影响( )。

甲醇制烯烃工艺外取热器取热异常情况分析

中压除氧水中压除氧水取热翅片管取热翅片管外取热器流化介质提升介质反应器或再生器图1 外取热器工作原理图2 MTO工艺外取热器取热情况分析2.1 异常情况在MTO 工艺中涉及外取热器异常运行情况通常有如下几种:(1)外取热器取热效果差或者不取热,汽包产汽量较少;(2)外取热器单动滑阀开度对取热量影响不大;(3)外取热内部存在“死区”,测温点温度周期性高低波动;(4)开工过程中外取热器取热效果差。

2.2 原因分析2.2.1 介质异常、取热管取热能力下降或泄漏对于外取热器取热效果差或者不取热,导致汽包产汽量较少的情况,首先,检查外取热器流化介质、提升介质是否正常,可以尝试改变流化、提升介质的量,观察外取热器各测温点温度是否变化,外取热器藏量是否变化。

如果经过调整外取热器流化、提升介质的量,能够引起各测温点温度、藏量的变化,则可以确定外取热器床层流化正常。

其次,要根据外取热器运行时间的长短,判断是否存在取热管取热能力下降或者是否存在取热管泄漏的情况。

再者,根据外取热器长周期运行情况下,观察所对应汽包的产汽能力是否存在异常,进而判断外取热器是0 引言近年来,随着甲醇制烯烃技术(以MTO 简称)工业化应用越来越广泛,MTO 技术不断地成熟、革新,而外取热器作为MTO 技术重要的换热设备,其运行的正常与否直接关系到MTO 工艺的正常进行。

由于MTO 工艺具有反应速度快、强放热,再生器温度高等特点,及时有效地将反应过程中产生的热量以及再生器催化剂还原过程中产生的热量移走,对MTO 工艺起到了至关重要的作用[1]。

本文从生产实际出发,阐述MTO 技术中所应用到的外取热器及其取热情况。

1 MTO工艺外取热器情况介绍1.1 对外取热器类型的介绍外取热器有多种分类方法,按催化剂的流动方式分为:上流式、下流式、气控式(内循环、外循环)、返混式等多种形式。

甲醇制烯烃工艺外取热器主要采用下流式[2]。

1.2 MTO工艺外取热器工作原理外取热技术更早应用于石油催化裂化工艺,由于MTO 工艺的特点与石油催化裂化工艺较为相似,所以将外取热技术应用于MTO 工艺,从而能更好地解决该工艺反应所产生热量的转移以及更好地控制再生器温度。

过(再)热器泄漏的现象、原因及处理方法【2014.12.25】

一、过(再)热器泄漏的现象

(1)炉内有异常声音,泄漏处对应的超声检漏仪发出报警;

(2)过热器损坏时,主蒸汽流量不正常地小于给水流量【因为过/再热器是产生蒸汽的主要地方】;

(3)泄漏处附近不严密处有蒸汽冒出;

(4)主(再热)汽压力降低;

(5)两侧【指的是哪两侧呢???】烟气、蒸汽温差增大;

(6)炉膛负压减小或变为正值【因为蒸汽泄漏产生正压】,引风机出力增大;

(7)炉膛内过热器或再热器泄漏时,床压波动大,床温及旋风分离器进、出口温度下降【应该是由于泄漏出来的液态水吸热所致】。

二、过(再)热器泄漏的原因主要有哪些?

(1)管内壁结垢或杂物堵塞;

(2)管外壁磨损或高温腐蚀;

(3)管子固定不牢,长期处于晃动运行;

(4)管壁超温运行;

(5)锅炉启动期间疏水不够或低负荷时投减温水不当,而造成水塞导致局部过热;

(6)管材机械损伤,材质或焊接质量不合格;

(7)蒸汽吹灰不当等。

三、过(再)热器泄漏后的处理方法

(1)加强检查并注意泄漏是否扩大;

(2)立即停止石灰石和飞灰再循环系统【因为石灰石和飞灰可能受到污染】;

(3)若泄漏不严重,能维持汽温、汽压、水位时,允许短时间继续运行,必要时可降低负荷、降参数运行,并请示停炉;

(4)若泄漏严重,不能维持锅炉正常运行或对邻近的管子有威胁,情况继续恶化时,应紧急停炉;

(5)停炉后保留一台引风机运行,待炉内蒸汽基本消除后再停止;

(6)炉膛内过热器或再热器泄漏时,根据情况决定是否清除床料;

(7)保持汽包较高水位,停止上水,开启省煤器再循环门;

(8)其余操作可按正常停炉进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MTO装置再生器内取热器泄漏的现象及处理方法摘要:催化剂跑损量是衡量MTO装置气-固流化床工艺的一个重要控制指标。

催化剂跑损主要分为自然跑损及非自然跑损[1]两种工况。

催化剂自然跑损是在气-固流化床工艺过程中,为了保证催化剂的活性及选择性,催化剂不断在两器进行循环,不断实现催化剂失活和再生的目的,而在反应器和再生器中催化剂不断的与旋分、器壁等设备磨损,以及原料气和主风等气体的影响下催化剂相互之间的磨损,使产品气及烟气中细粉不断增加而引起的跑损。

催化剂非自然跑损一种为在非正常工况和设备故障等造成气-固流态化失常,导致催化剂异常跑损。

通常情况下,MTO装置在反应器和再生器内部布置内取热器。

在反应器中正常取热介质为甲醇,但在保证取热负荷的稳定性通常将未投用甲醇的内取热管进行蒸汽保护。

在再生器中内取热器的取热介质为蒸汽和除氧水。

在生产过程中由于异常原因会出现再生器内取热管破裂,大量的除氧水或者蒸汽进入到再生器,造成催化剂热崩和流态化失常,造成催化剂大量跑损[2]。

本文立足于工业化生产装置,通过对再生器蒸汽内取热管泄漏造成催化剂热崩和催化剂大量跑损的过程进行分析,为工业化生产提供生产运营经验。

关键词:催化剂热崩;MTO;内取热器神华包头煤制烯烃项目MTO装置再生器内通常设置内取热器。

正常工况下内取热器内5组肋片管和12组光管都用于产生中压饱和蒸汽。

内取热器内5组肋片管产生中压蒸汽,12组光管用于过热低压蒸汽。

在日常生产操作中,如果光管不投用除氧水要进行低压蒸汽保护。

2022年装置检修后经过设计核算,在投用5组肋片管和8组光管投用除氧水即可满足生产需要,其余4组光管投用低压蒸汽进行保护。

在检修运行7个月后出現了催化剂大量跑损的现象。

经过一段时间的生产数据的分析,得出催化剂异常跑损的的主要原因是出现了投用保护蒸汽的取热管泄漏,低压蒸汽泄漏至再生器,造成再生器内高温催化剂热崩[3],催化剂大量跑损。

1催化剂异常跑损的现象在日常生产过程中,两器藏量的变化是工艺操作监控的重要指标之一。

两器藏量的变化能够充分的表现出催化剂跑损程度。

在正常工况下,催化剂的跑损量较均匀。

但出现异常工况下,两器藏量会大幅度减少,催化剂异常跑损。

1.1将催化剂跑损期间和正常工况下的催化剂跑损量进行分析比较,见表1根据表1的数据可以看出:2022年12月26日6:00-16年12月28日6:00催化剂日消耗量较为平稳,催化剂日消耗量约为1.6t/天。

自2022年12月28日6:00至17年1月1日6:00催化剂跑损大幅度增加,出现了异常跑损,最大日消耗量为14.98t/天。

并且通过两器藏量DCS趋势图能够明显显示出催化剂的波动较大,催化剂跑损较大,两器藏量趋势对比图如图1(12月26日-12月28日)及图2(12月28日至1月1日)。

2催化剂异常跑损异常现象分析2.1通过催化剂的物性分析解释催化剂跑损的原因在正常工况下,催化剂在两器中不断循环流化,反应器中的待生剂和再生器中的再生剂的粒度分布梯度较为平均。

当催化剂出现异常破损时,催化剂的粒度分布也能侧面反映出催化剂流化过程中工况。

通过对待生催化剂、再生催化剂、待生细粉以及再生细粉的粒度分析对比,见下表2。

从表2可以看出,针对催化剂样品(2022年11月10日)各个催化剂的粒径分布进行分析:其中再生剂和待生剂中<40µm的催化剂颗粒约为5.15%和6.49%。

且当时工况稳定,两器在流化过程中,两者相比各区间段的颗粒分布所占的比例相当。

再生细粉和待生细粉中均未出现>40µm的颗粒,说明两器的旋风分离器运行稳定。

2022年12月31日同2022年11月10日的催化剂粒径分布数据相比较,待生剂和再生剂<40µm的催化剂颗粒上升至31.34%和38.52%,<40µm 的颗粒所占比大幅度升高,说明再生剂和待生剂中携带着大量细粉。

但再生细粉及待生细粉中粒径未出现>40µm的粒径催化剂,说明旋分分离器正常,排除旋分分离器设备故障导致催化剂跑损的原因。

再生剂及待生剂中的细粉量大幅度增加,说明在反再系统中催化剂出现破损,导致待生剂及再生剂中细粉含量增加。

对再生剂和待生剂的催化剂进行了电镜分析,图3和图4分别为待生催化剂和再生催化剂电镜照片。

从图3和图4中可以清晰看出待生剂及再生剂出现了破损,并且待生剂和再生剂的完整球形度很少,图中也能清晰看到大颗粒催化剂出现严重的破损,为非自然磨损造成的。

导致催化剂破损的原因可能有两个:一是添加的新鲜催化剂的性能发生突变,造成催化剂破损,导致细粉含量大幅增加,催化剂异常跑损。

二是,内取热管束泄漏,除氧水或者蒸汽与高温催化剂接触,导致催化剂热崩[4],催化剂破损,导致细粉含量大幅增加,催化剂异常跑损。

2.2新鲜催化剂的物性分析通过对这一批次的新鲜催化剂剂进行复检,表3为新鲜催化剂复检结果:由表3可以看出,催化剂的入厂检验指标和复检结果相当,其各项指标均能满足生产实际需要。

为了更好的观察催化剂的形态,对新鲜催化剂进行了电镜分析,图5为新鲜催化剂的电镜分析。

由新鲜剂电镜分析图5可以清晰的看出,催化剂的颗粒均匀,球形度完好。

通过表3和图5的数据分析和电镜分析,可以排除催化剂异常跑损为新鲜催化剂的性能发生突变的原因。

2.3内取热器泄漏的现象判断2.3.1从旋分压降变化判断再生器内设有旋风分离器[5],旋风分离器的压降是再生器运行状况的一项重要的指标,根据旋风分离器的压降,可以有效判断出再生器旋风分离器的运行工况。

正常工况下,旋风分离器压降P=P1-P2-P3P1为再生烟气在再生器稀相压力;P2為再生催化剂溢出翼阀后的压力变化。

当翼阀关闭时,由于催化剂料封的作用,P2数值为0;当催化剂料封达到一定重量后,翼阀打开,P2增加。

P3为在再生烟气出旋分压力即旋分分离器的背压。

正常工况下,当翼阀关闭时,P2=0,所以P=P1-P3为定固定值。

随着再生器旋分料腿不断收集催化剂,当到达一定重量后,翼阀打开,P2值增大,P值瞬间减小。

随着翼阀的关闭,P2值逐渐减小至0。

最后P为定值,图8为正常工况下,旋风分离器压降变化的曲线图。

由图8看出正常工况下,再生器旋分压降的曲线图为一个向下凹的曲线。

当出现异常工况下,特别是内取热管泄漏后再旋风分离器压降P=P1+P2-P3P1为再生烟气在再生器稀相压力;P2为再生催化剂溢出翼阀后的压力变化。

当翼阀关闭时,由于催化剂料封的作用,P2数值为0;由于再生器内取热管泄漏,当催化剂料封达到一定重量后,翼阀打开,P2增加。

P3为在再生烟气出旋分压力即旋分分离器的背压。

异常工况下,当翼阀关闭时,P2=0,所以P=P1-P3为定固定值。

随着再生器旋分料腿不断收集催化剂,当到达一定重量后,翼阀打开,P2值增大,P值增大。

随着翼阀的关闭,P2值逐渐减小至0。

最后P为定值,图9为异常况下旋风分离器压降变化的曲线图。

由曲线可以看出,在内取热泄漏的情况下,其曲线为向上凸的曲线。

2.3.2再生器频繁出现尾燃现象DMTO工艺采用湍流流化床工艺,SPO-34催化剂在参与反应后,由于形成催化剂积碳,催化剂部分失活。

积碳的催化剂,通过流化输送至再生器进行烧焦,使其恢复活性。

DMTO工艺中催化剂采取不完全再生,再生温度达660℃。

催化剂在烧焦过程中,发生的主反应为:3C+2O2=2CO+CO2正常工况下,氧气在再生器密相烧焦后完全被消耗掉,稀相不会发生尾燃。

在异常工况下(再生内取热管泄漏),造成再生器尾燃的原因有:当再生器内取热管泄漏后,除氧水或者蒸汽在660℃的热催化剂接触,同时发生了如下反应:H2O(g)+C=CO+H2一旦再生器内取热泄漏,导致除氧水汽化变成水蒸气或者蒸汽携带着CO,O2和H2等气体到再生器稀相,CO、O2和H2等气体在稀相进行燃烧,稀相发生尾燃现象。

2.3.3再生器双动滑阀(自动控制阀门)开度逐渐开大在MTO工艺中,再生器的压力控制由双动滑阀控制,通过双动滑阀的自动调节,能够有效的保证再生器的压力的稳定性,也就是能够保证再生器流化态的稳定性。

再生器进行烧焦主要是主风,由于双动滑阀为自动控制。

在工艺操作时,一旦提高主风时,为了维持再生器压力不变的情况下,双动滑阀的阀门将会自动开大,反之阀门将会关小。

正常工况下,主风和双动滑阀阀门开度(以B阀做为参考)变化趋势图见图10。

由图10可以看出,主风和双动滑阀阀门开度在曲线变化趋势上一致的,同步性较好,且未出现较大的波动。

在内取热泄漏期间,主风主风和双动滑阀阀门开度较正常工况下有较大差异,图11为内取热泄漏期间主风和双动滑阀(B阀)阀门开度的变化趋势图。

由图11可以看出,在内取热泄漏期间,双动滑阀(B阀)的阀门开度同主风量的调节同步性较差。

在主风流量平稳期间,B阀的阀门开度在逐渐开大也从侧面说明再生器中有其余的气体补充至再生器中,造成在主风不变的情况下,再生器的压力在不断上涨,而为了维持再生器压力的稳定性,B阀门开度不断加大。

2.3.4再生器密相密度变化情况正常工况下再生器密相密度一般维持在390-440kg/m3,且维持相对稳定。

在由于内取热管发生泄漏后,催化剂不断破损,再生器的密相密度也随着不断的下降。

见图12正常工况下再生器密相密度变化趋势,图13内取热器泄漏期间再生器密相密度变化情况2.4内取热器泄漏介质的判断MTO装置再生器内通常设置内取热器[6]。

正常工况下内取热器内5组肋片管和12组光管都用于产生中压饱和蒸汽。

内取热器内5组肋片管产生中压蒸汽,8组光管用于过热低压蒸汽。

在日常生产操作中,如果光管不投用除氧水要进行低压蒸汽保护。

产出的中压蒸汽一部分产生中压蒸汽并入外管网。

另一部分并入低压蒸汽管网供装置使用。

在实际生产中,中压蒸汽并入到低压蒸汽的管线虽未设置流量计,但可以利用除氧水的上水量和产汽量的差值核算出并入到低压蒸汽的量即并入到低压蒸汽系统的蒸汽量=除氧水上水量-并入到外管网的中压蒸汽量。

图6和图7为除氧水上水量和产汽量的差值雷达图。

雷达图中,折线内面积即为除氧水上水量和并入到外管网的中压蒸汽量的变化情况。

通过图7和图6进行对比可知,图7中折线内面积在逐渐增大,上水量和产汽量差值在逐渐增大。

正常工况下,低压蒸汽产汽量=氧水上水量-并入到外管网的中压蒸汽量。

造成这种差值逐渐增大原因有二个:一是除氧水出现泄漏也就是投有除氧水的内取热管发生泄漏,导致上水量大幅增加。

另一种原因为自产中压蒸汽量减少。

如果发生除氧水内取热管发生泄漏,其现象为外取热器再生器温度急剧下降,外取热器给水流量明显大于蒸汽流量以及再生器烟囱有白雾冒出。

但发生泄漏后均未出现温度急剧下降和烟囱有白雾冒出,说明泄漏介质可能为蒸汽。