双面板孔金属化的制作方法详解

双面板的制作

2楼

透过光线使孔依次固定 三条边。

4楼

此方法制作双面板的重点, 就在于对孔,所以这里需要 仔细。一定要保证引脚孔一 一对应!

5楼

然后将打磨好的,稍大与图纸的 双面覆铜板。放入其中。

用热熨斗对两面进行热转印 6楼

转印完成 7楼

8楼

腐蚀

9楼

钻孔

完成钻孔,检查过孔精度。 10楼

11楼

打磨掉碳粉层,双面板制作基本 完成。接下来焊上过孔柳钉和元 件,模块就做好了

12楼

焊上过孔柳钉,柳钉不是每个孔都需要焊,是当元件 在顶层无法焊接的情况下才用到。

13楼

排针的焊接

焊接 14楼

焊接

完成

继续 焊接

桂林电子科技大学信息科技学院机器人研究中心 制作人:黎学帅 2015-5-31

1、打印设置 2、裁剪 3、对孔热转印 4、腐蚀打孔 5、焊接

1、双面覆铜板

2、高温胶带

3、过孔柳钉

4、转印纸

5、热熨斗

6、钻头

第一步 点击打印

第二步设置打印参数

打印参数设置

顶层打印设置

顶层设置完成打印出来

设置底层

底层设置完成打印出来

额。。打印机出了问题不要在意细节

1楼

从对应四个图中,剪出一个顶层和 一个底层

PCB双面板通孔镀铜工艺

PCB 双面板通孔镀铜工艺7.1 制程目的双面板以上完成钻孔后即进行镀通孔(Plated Through Hole , PTH) 步骤,其目的使孔壁上之非导体部份之树脂及玻纤束进行金属化( metalization ), 以进行后来之电镀铜制程,完成足够导电及焊接之金属孔壁。

1986 年,美国有一家化学公司Hunt 宣布PTH 不再需要传统的贵金属及无电铜的金属化制程,可用碳粉的涂布成为通电的媒介,商名为"Black hole" 。

之后陆续有其他不同base 产品上市, 国内用户非常多. 除传统PTH 外, 直接电镀(direct plating) 本章节也会述及.7.2 制造流程去毛头-除胶渣-PTH 一次铜7.2.1. 去巴里(deburr)钻完孔后,若是钻孔条件不适当,孔边缘有 1.未切断铜丝 2.未切断玻纤的残留,称为burr.因其要断不断,而且粗糙,若不将之去除,可能造成通孔不良及孔小,因此钻孔后会有de-burr 制程.也有de-burr 是放在Desmear 之后才作业.一般de-burr 是用机器刷磨,且会加入超音波及高压冲洗的应用.可参考表4.1.47.2.2. 除胶渣(Desmear)A. 目的:a. Desmearb. Create Micro-rough 增力卩adhesionB. Smear产生的原因:由于钻孔时造成的高温Resin超过Tg值,而形成融熔状,终致产生胶渣。

此胶渣生于内层铜边缘及孔壁区,会造成P.I.(Poor In terco nn ectio n)C. Desmear的四种方法:硫酸法(Sulferic Acid)、电浆法(Plasma)、铬酸法(Cromic Acid)、高锰酸钾法(Perma ngan ate).a. 硫酸法必须保持高浓度,但硫酸本身为脱水剂很难保持高浓度,且咬蚀出的孔面光滑无微孔,并不适用b. 电浆法效率慢且多为批次生产,而处理后大多仍必须配合其他湿制程处理,因此除非生产特殊板大多不予采用。

双面板制板流程

双面板制板流程双面板制作流程:1、打印底片或者光绘输出底片2、裁板3、钻孔4、平板机打磨(去除孔内毛刺,要保证孔通透)5、抛光6、沉铜(全自动沉铜:包含预浸与活化二种工艺)7、预浸(约5分钟,除油,除氧化物,调整电荷)8、水洗(水洗都是为除去药水残留)9、活化(约2分钟,纳米碳粒附在孔内)10、透孔11、7至11步工艺在全自动沉铜机里自动完成12、固化(100°C,5~10分钟,使碳粒在孔内附好)13、微蚀(去除覆盖在铜外表的活化液参考时间10~20s)14、镀铜(可以先加速二到四秒钟去除表面氧化物电镀。

最佳时间20分钟,电流约3A/(dm)2)15、水洗16、抛光17、刷线路油墨(较难掌握,多练习)18、烘干(75°C,10~15分钟)19、爆光(爆光时间60~80S,先对孔,用透明胶粘住打印好的菲林膜)20、显影(显影时间不易过长,参考时间30~45s)21、水洗22、烘干23、镀锡(20分钟,铜的有效面积电流约1.5A/(dm)2)24、水洗25、去膜(脱膜机脱膜,一定要用手套,去膜液为强碱性。

)26、水洗27、腐蚀(防止腐蚀过头)28、水洗29、刷阻焊油墨(阻焊油墨中加固化剂,增强固花能力)30、烘干(75°C,5~10分钟)31、爆光(180S)32、显影33、水洗34、烘干固化(150°C,30分钟)35、刷文字油墨(事先配好油墨,油墨一定要配得细腻)36、烘干(75°C,5~10分钟)38、显影固化简易流程:打底片→裁板→钻孔→抛光→(透孔)→预浸→水洗→(透孔)→预先开烘干机↓黑孔→烘干→微蚀→水洗→加速→水洗→(透孔)→镀铜→水洗→配线路油墨配显影液↓↓抛光→刷线路油墨→烘干→爆光→显影→水洗→加速→水洗→镀锡配去膜液配阻焊油墨(配比:固化剂1:油墨3)↓↓→去膜→水洗→腐蚀→水洗→刷阻焊油墨→烘干→爆光→显影配文字油墨(可用油墨稀释剂稀释)(配比:固化剂1:油墨3)↓换网→刷文字油墨→烘干→显影。

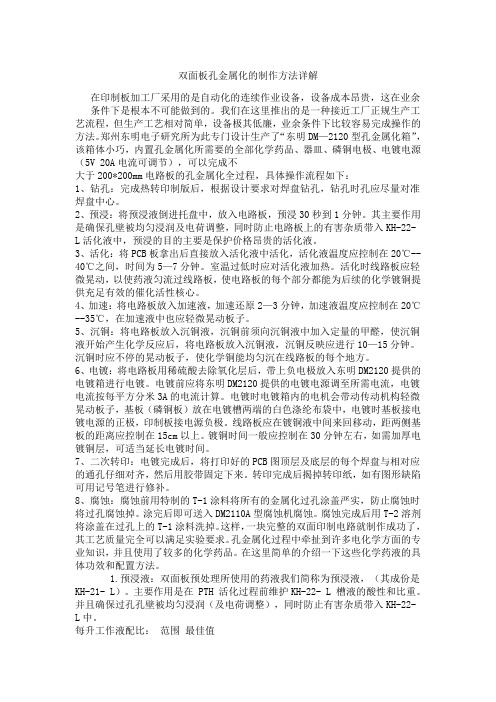

双面板孔金属化的制作方法详解

双面板孔金属化的制作方法详解在印制板加工厂采用的是自动化的连续作业设备,设备成本昂贵,这在业余条件下是根本不可能做到的。

我们在这里推出的是一种接近工厂正规生产工艺流程,但生产工艺相对简单,设备极其低廉,业余条件下比较容易完成操作的方法。

郑州东明电子研究所为此专门设计生产了“东明DM—2120型孔金属化箱”,该箱体小巧,内置孔金属化所需要的全部化学药品、器皿、磷铜电极、电镀电源(5V 20A电流可调节),可以完成不大于200*200mm电路板的孔金属化全过程,具体操作流程如下:1、钻孔:完成热转印制版后,根据设计要求对焊盘钻孔,钻孔时孔应尽量对准焊盘中心。

2、预浸:将预浸液倒进托盘中,放入电路板,预浸30秒到1分钟。

其主要作用是确保孔壁被均匀浸润及电荷调整,同时防止电路板上的有害杂质带入KH-22- L活化液中,预浸的目的主要是保护价格昂贵的活化液。

3、活化:将PCB板拿出后直接放入活化液中活化,活化液温度应控制在20℃--40℃之间,时间为5—7分钟。

室温过低时应对活化液加热。

活化时线路板应轻微晃动,以使药液匀流过线路板,使电路板的每个部分都能为后续的化学镀铜提供充足有效的催化活性核心。

4、加速:将电路板放入加速液,加速还原2—3分钟,加速液温度应控制在20℃--35℃,在加速液中也应轻微晃动板子。

5、沉铜:将电路板放入沉铜液,沉铜前须向沉铜液中加入定量的甲醛,使沉铜液开始产生化学反应后,将电路板放入沉铜液,沉铜反映应进行10—15分钟。

沉铜时应不停的晃动板子,使化学铜能均匀沉在线路板的每个地方。

6、电镀:将电路板用稀硫酸去除氧化层后,带上负电极放入东明DM2120提供的电镀箱进行电镀。

电镀前应将东明DM2120提供的电镀电源调至所需电流,电镀电流按每平方分米3A的电流计算。

电镀时电镀箱内的电机会带动传动机构轻微晃动板子,基板(磷铜板)放在电镀槽两端的白色涤纶布袋中,电镀时基板接电镀电源的正极,印制板接电源负极。

双面板制作流程

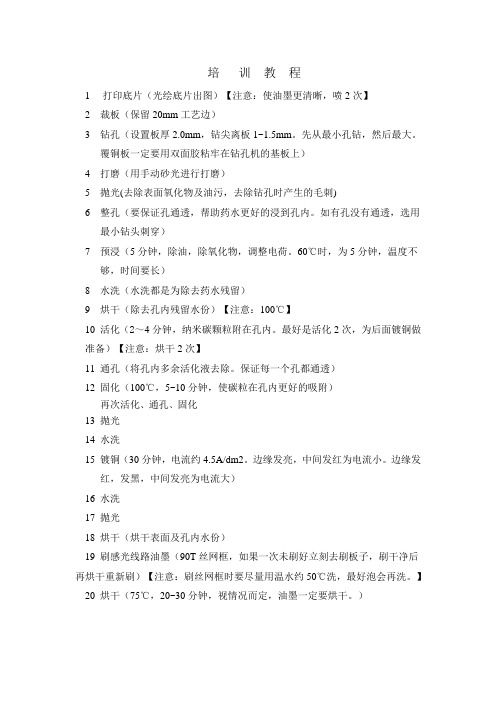

培训教程1打印底片(光绘底片出图)【注意:使油墨更清晰,喷2次】2 裁板(保留20mm工艺边)3 钻孔(设置板厚2.0mm,钻尖离板1~1.5mm。

先从最小孔钻,然后最大。

覆铜板一定要用双面胶粘牢在钻孔机的基板上)4 打磨(用手动砂光进行打磨)5 抛光(去除表面氧化物及油污,去除钻孔时产生的毛刺)6 整孔(要保证孔通透,帮助药水更好的浸到孔内。

如有孔没有通透,选用最小钻头刺穿)7 预浸(5分钟,除油,除氧化物,调整电荷。

60℃时,为5分钟,温度不够,时间要长)8 水洗(水洗都是为除去药水残留)9 烘干(除去孔内残留水份)【注意:100℃】10 活化(2~4分钟,纳米碳颗粒附在孔内。

最好是活化2次,为后面镀铜做准备)【注意:烘干2次】11 通孔(将孔内多余活化液去除。

保证每一个孔都通透)12 固化(100℃,5~10分钟,使碳粒在孔内更好的吸附)再次活化、通孔、固化13 抛光14 水洗15 镀铜(30分钟,电流约4.5A/dm2。

边缘发亮,中间发红为电流小。

边缘发红,发黑,中间发亮为电流大)16 水洗17 抛光18 烘干(烘干表面及孔内水份)19 刷感光线路油墨(90T丝网框,如果一次未刷好立刻去刷板子,刷干净后再烘干重新刷)【注意:刷丝网框时要尽量用温水约50℃洗,最好泡会再洗。

】20 烘干(75℃,20~30分钟,视情况而定,油墨一定要烘干。

)21 曝光(先要底片对位,底层镜像时,两个光面贴板子,一面贴另一面不贴的情况。

放入曝光机时贴底片的一面朝着玻璃。

曝光时先开抽气阀,等电流达到20mA时,开灯、曝光、曝光时间为20S,再关灯、放气。

)22 显影(45~50℃)23 水洗24 稍微镀点铜(1A电流镀5分钟后水洗)25 微蚀(放入微蚀液中去油,5~15S)26 水洗27 镀锡(20~30分钟,电流约1.5~2A/dm2有效面积。

先最小电流,约3~5分钟后停机取出,如果很薄,电流小,如果很白,电流OK。

印刷线路板孔的金属化工艺及配方

配方2 焦磷酸铜(以铜计)21-31克/升,焦磷酸钾(以P2O7计)150-1210克/升,氢氧化铵(25%)8毫升/升,硝酸钾5-10克/升,柠檬酸铵20克/升,PH值8-9,温度18-58度,阴极电流密度1-3安/分实2,阴极移动需要,

加厚镀铜:在电镀其他金属之前,必须进行加厚镀铜,其溶液的配方和工艺规范与孔内镀铜溶液相同,电镀时间约为1—1.5小时,厚度约为25-30微米。

孔内硫酸型镀铜水液配方:

配方1 硫酸铜80-100克/升,硫酸200克/升,2—四氢基噻唑硫铜0.001克/升,聚二硫二丙烷磺酸钠0.01克/升,聚醚化物0.15克/升,亚甲基磺酸钠(D—1)0.2克/升,氯离子20毫升/升,阳极含磷0.01—0.03%的铜板,电流密度1—3安/分米2,溶液温度10-25度,沉积速度1.5微米/时。

有关工艺及配方如下:

脱膜剂配方:海鸥洗涤剂1份,水10份。

涂保护漆:用过氯乙烯防腐清漆浸2-3次,再晾干或烘干。

新水处理:在5-10%的氢氧化钠水溶液中,于室温下浸10分钟左右,去除Байду номын сангаас内残留的油污。

孔壁粗化:在浓硫酸溶液中,于室温下浸1-2分钟,使孔壁非常清洁,但表面粗糙(微观),粗化时间不能太长,粗化后孔内环氧玻璃钢的表面应呈现均匀的暗红色。

配方3(浓度)硫酸铜10克/升,酒石酸钾钠40克/升,氢氧化钠20克/升,十二烷基硫酸钠0.2-0.3克/升,2—巯基苯并噻唑0.01—0.02克/升,甲醛(37%)20-25毫升,温度20-25度,时间15-25分钟。

配方4(浓度)硫酸铜28克/升,乙二胺四乙酸二钠50克/升,氢氧化钠20克/升,甲醇250毫升/升,甲醛(37%)12毫升/升,温度32—34度,PH值13,时间15-25分;沉铜配方中的甲醛用量,由温度高低而定,当温度高时取下限,反之取上限,只有当溶液有较强的碱性时,甲醛对铜才有足够的还原能力,所以PH值太低,反应便慢,甚至不反应,太高,则反应太快,难于控制。

孔金属化及电镀铜工艺改

工 作 令 号 记录人

控 制 参 硫 酸 氢氧化 数 铜 钠 (g/L) (g/L) 检 测 参 数

6

质量要求

6.1 电镀铜后用检孔镜检测,孔壁应无空洞、气泡、裂纹,镀铜层连续均匀、光亮饱满。 6.2 板面无手印、无堆积。 6.3 镀层结合力好,不起泡、不分层、无划伤。

7

注意事项

7.1 双面板孔金属化流程从清洁工序开始,多层板孔金属化流程从膨松工序开始。 7.2 若钻孔孔径小于¢0.3 应在孔化前进行超声波清洗. 7.3 若为微波板孔化前处理按复合介质微波板制造工艺中钠萘处理工艺,以及等离子处理工艺中具体要 求 执行。 7.4 软板电镀不得开摆动,鼓气开至液面轻微鼓气不可开打,另软板电镀边沿需加刚性衬板防止浮架直 接让其受力变形。 7.5 槽液维护和分析不明处可参照厂家说明书。

—>清洁整孔 —>热水洗 —>水洗 —>水洗 —>微蚀 —>水洗—>水洗—>预浸—>活化—>水洗—>

—>水洗—>还原—>水洗—> 水洗—>化学铜—>水洗—>水洗→浸酸→全板电镀铜→二次水洗→

—>烘干→检测 旧底图总号

更改标记

数 量 更改单号 签 名 日 期

底图总号

拟 制 审 核

孔金属化和电镀铜

日期 签名 质 量 标准化 批 准 格式(3、4) 制图:

底图总号 拟 制 审 核

更改标记

日期

签名 数量 更改单号 签 名 日期 制图:

AA/Z203-2006

第 3 张 幅面:4

格式(3a、4a)

标准化 描图:

旧底图总号

4.9 清洁整孔 4.9.1 配方和工艺参数 整孔剂 902 5-7%(V/V) 温度 60~70℃ 时间 4~6min 4.9.2 槽液维护 2 根据分析结果添加,生产 10-20m /L 更槽,整孔后热水洗每天需更换一次。 4.10 热水洗 时间为 2~3 分钟。 4.11 二次水洗 时间为 1~3 分钟。 4.12 微蚀 4.12.1 配方和工艺参数 稳定剂 CS-1-A 40ml/L 双氧水 60~80ml/L 硫酸 80~100ml/L 温度 25~30℃ 时间 1.5~2.5min 4.12.2 槽液维护 2+ 按分析添加硫酸和双氧水,稳定剂按双氧水的 40%添加,Cu >30g/L 重新配槽.5.微蚀速率 20-60u〞。 4.13 二次水洗 时间为 1~2 分钟。 4.14 预浸 4.14.1 配方和工艺参数 预浸剂 CS-6 10~20ml/L 硫酸 1~2ml/L 时间 1min 4.14.2 槽液维护 2 当生产到 5m /L 时更新槽液。 4.15 活化 4.15.1 配方和工艺参数 活化剂 CS-7 40ml/L 氢氧化钠 5g/L 硼酸 5g/L 温度 40~50℃ PH 11~13 时间 5~8min 4.15.2 槽液维护 2 生产 150m 加 1L 活化剂, NaOH 100g,硼酸 125 克. 生产空闲需将槽液保温在 50-55℃,增强溶液活 性。无需换槽,每 3 个月翻槽一次。 4.16 二次水洗 时间为 1~3 分钟。 4.17 还原 4.17.1 配方和工艺参数 还原剂 CS-8-A 0.5~0.6 g/L 硼酸 4~6g/L

单面板和双面板制作流程

概述PCB(Printed Circuit Board),中文名称为印制线路板,简称印制板,是电子工业的重要部件之一。

几乎每种电子设备,小到电子手表、计算器,大到计算机,通讯电子设备,军用武器系统,只要有集成电路等电子元器件,为了它们之间的电气互连,都要使用印制板。

在较大型的电子产品研究过程中,最基本的成功因素是该产品的印制板的设计、文件编制和制造。

印制板的设计和制造质量直接影响到整个产品的质量和成本,甚至导致商业竞争的成败。

印制电路在电子设备中提供如下功能:提供集成电路等各种电子元器件固定、装配的机械支撑。

实现集成电路等各种电子元器件之间的布线和电气连接或电绝缘。

提供所要求的电气特性,如特性阻抗等。

为自动焊锡提供阻焊图形,为元件插装、检查、维修提供识别字符和图形。

有关印制板的一些基本术语在绝缘基材上,按预定设计,制成印制线路、印制元件或由两者结合而成的导电图形,称为印制电路。

在绝缘基材上,提供元、器件之间电气连接的导电图形,称为印制线路。

它不包括印制元件。

印制电路或者印制线路的成品板称为印制电路板或者印制线路板,亦称印制板。

印制板按照所用基材是刚性还是挠性可分成为两大类:刚性印制板和挠性印制板。

今年来已出现了刚性-----挠性结合的印制板。

按照导体图形的层数可以分为单面、双面和多层印制板。

导体图形的整个外表面与基材表面位于同一平面上的印制板,称为平面印板。

有关印制电路板的名词术语和定义,详见国家标准GB/T2036-94“印制电路术语”。

电子设备采用印制板后,由于同类印制板的一致性,从而避免了人工接线的差错,并可实现电子元器件自动插装或贴装、自动焊锡、自动检测,保证了电子设备的质量,提高了劳动生产率、降低了成本,并便于维修。

印制板从单层发展到双面、多层和挠性,并且仍旧保持着各自的发展趋势。

由于不断地向高精度、高密度和高可靠性方向发展,不断缩小体积、减轻成本、提高性能,使得印制板在未来电子设备地发展工程中,仍然保持强大的生命力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在印制板加工厂采用的是自动化的连续作业设备,设备成本昂贵,这在业余条件下是根本不可能做到的。

我们在这里推出的是一种接近工厂正规生产工艺流程,但生产工艺相对简单,设备极其低廉,业余条件下比较容易完成操作的方法。

郑州东明电子研究所为此专门设计生产了“东明DM—2120型孔金属化箱”,该箱体小巧,内置孔金属化所需要的全部化学药品、器皿、磷铜电极、电镀电源(5V 20A电流可调节),可以完成不大于200*200mm电路板的孔金属化全过程,具体操作流程如下:

1、钻孔:完成热转印制版后,根据设计要求对焊盘钻孔,钻孔时孔应尽量对准焊盘中心。

2、预浸:将预浸液倒进托盘中,放入电路板,预浸30秒到1分钟。

其主要作用是确保孔壁被均匀浸润及电荷调整,同时防止电路板上的有害杂质带入KH-22- L活化液中,预浸的目的主要是保护价格昂贵的活化液。

3、活化:将PCB板拿出后直接放入活化液中活化,活化液温度应控制在20℃--40℃之间,时间为5—7分钟。

室温过低时应对活化液加热。

活化时线路板应轻微晃动,以使药液均匀流过线路板,使电路板的每个部分都能为后续的化学镀铜提供充足有效的催化活性核心。

4、加速:将电路板放入加速液,加速还原2—3分钟,加速液温度应控制在20℃--35℃,在加速液中也应轻微晃动板子。

5、沉铜:将电路板放入沉铜液,沉铜前须向沉铜液中加入定量的甲醛,使沉铜液开始产生化学反应后,将电路板放入沉铜液,沉铜反映应进行10—15分钟。

沉铜时应不停的晃动板子,使化学铜能均匀沉在线路板的每个地方。

6、电镀:将电路板用稀硫酸去除氧化层后,带上负电极放入东明DM2120提供的电镀箱进行电镀。

电镀前应将东明DM2120提供的电镀电源调至所需电流,电镀电流按每平方分米3A 的电流计算。

电镀时电镀箱内的电机会带动传动机构轻微晃动板子,基板(磷铜板)放在电镀槽两端的白色涤纶布袋中,电镀时基板接电镀电源的正极,印制板接电源负极。

线路板应在镀铜液中间来回移动,距两侧基板的距离应控制在15cm以上。

镀铜时间一般应控制在30分钟左右,如需加厚电镀铜层,可适当延长电镀时间。

7、二次转印:电镀完成后,将打印好的PCB图顶层及底层的每个焊盘与相对应的通孔仔细对齐,然后用胶带固定下来。

转印完成后揭掉转印纸,如有图形缺陷可用记号笔进行修补。

8、腐蚀:腐蚀前用特制的T-1涂料将所有的金属化过孔涂盖严实,防止腐蚀时将过孔腐蚀掉。

涂完后即可送入DM2110A型腐蚀机腐蚀。

腐蚀完成后用T-2溶剂将涂盖在过孔上的T-1涂料洗掉。

这样,一块完整的双面印制电路就制作成功了,其工艺质量完全可以满足实验要求。

孔金属化过程中牵扯到许多电化学方面的专业知识,并且使用了较多的化学药品。

在这里简单的介绍一下这些化学药液的具体功效和配置方法。

1.预浸液:双面板预处理所使用的药液我们简称为预浸液,(其成份是KH-21- L)。

主要作用是在 PTH 活化过程前维护KH-22- L 槽液的酸性和比重。

并且确保过孔孔壁被均匀浸润(及电荷调整),同时防止有害杂质带入KH-22- L中。

每升工作液配比:范围最佳值

KH-21- L 220—240g/L 240g/L

37%试剂HCI(盐酸) 2—5%(v/v) 4%

蒸馏水余量

调配方法:先向药槽中注入1/2容积的蒸馏水,再加入要求量的KH-21- L,并使之完全溶解。

然后慢慢加入要求量的盐酸并充分搅拌。

最后用蒸馏水调整至规定的体积。

药液槽应采用东明DM-2120孔金属化箱提供的专用容器或由聚氯乙烯,聚丙烯,PVC材料做成的容器。

工作温度控制在室温即可,处理时间在0.5-2分钟。

药液维护可根据所处理的量来进行补加,每处理1平方米板料,应补加39g KH-21- L和3.4mL37%

的HCI于槽中。

当药液呈现浑浊或深绿色时应更换槽液。

2.活化液:其主要成份是KH—22—L。

KH—22--L是一种新型酸性胶体钯活化剂,这种新型活化剂中的胶体微粒,可以渗入微孔并可均匀的吸附在非导体的表面上。

为后续的化学镀铜提供充足有效的催化活性核心。

每升工作液配比:范围最佳值

KH—21—L 220—240g/L 240g/L

37%试剂HCI 2—5% (v/v) 4%

KH—22--L 3—5% (v/v) 4%

蒸馏水余量

调配方法:先在板槽中注入1/2槽的蒸馏水。

再加入要求量的KH—21--L,并使之完全溶解。

然后再慢慢加入要求量的HCI,并充分搅拌。

之后加入需要量的CS—22—K。

最

后用0.5%的稀盐酸溶液将槽液调整至规定的体积,混匀。

至此活化液就已配置完成。

药液维护可根据所处理的印制板量来进行补加,每处理1平方米板料,应加入5.5mL的KH—22—L。

3.加速还原液:其化学药液的主要成份是KH—23--L。

KH--23—L用于PTH活化过程之后,调节被吸收的催化剂,使化学铜能够迅速均匀牢固的沉积在板料上,同时把活化剂的带入影响降至最底限度,延长化学镀铜溶液的使用寿命。

每升工作液配比: KH—23—L 150毫升蒸馏水

850毫升调配方法:先向板槽中注入1/2槽的蒸馏水。

加入所需要量的KH—23—L,边加边搅拌,然后用蒸馏水调整至规定体积即可。

每升CS—23—K 浓缩液能处理40平方米板料,当溶液出现浑浊时,应废弃重新配置。

4.沉铜液:这是在进行电镀铜时能否镀上铜的最关键的一环。

其化学药液的配置方法如下:每升工作液配比:

酒石酸钾纳 40g/L 氢氧化钠 20g/L

硫酸铜 14g/L 硫脲 0.5g/L

甲醛 15mL/L

调配方法:必须先将酒石酸钾纳和硫酸铜倒入蒸馏水中搅拌均匀,然后加入氢氧化钠,在对板料进行沉铜工序前,再加入甲醛并搅匀。

本药液是一次性药液,沉铜前应根据板料的大小配制沉铜液,以避免浪费。

5.镀铜液:镀铜液的主要成份是硫酸铜,电镀时不仅能对孔进行金属化还同时能加厚线路板。

每升工作液配比:

硫酸铜 75g/L 硫酸98% 100mL/L

盐酸37% 0.132mL/L Hz—601 (光亮剂) 8—15mL/L

调配方法:将2/3的蒸馏水加入镀槽并加热到50-60度(使硫酸铜能充分溶解),加入硫酸铜后搅拌均匀。

等其冷却后,慢慢的加入需要量的硫酸,一边加入一边搅拌溶液。

最后加入需要量的KH—601 光亮剂。