超声波焊缝检测记录GBT11345-2013版

11345-2013标准解读

2013年9月18日正式发布的钢焊缝超声检测国家标准GB/T 11345-2013《焊缝无损检测超声检测技术、检测等级和评定》,2014年6月1日实施。

而旧的国家标准为GB/T 11345-1989《钢焊缝手工超声波探伤方法和探伤结果分级》是1989年5月8日发布,1990年1月1日实施。

新老标准交替的周期为24年。

旧标准GB/T 11345—1989是包括检测技术和评定等级方法两部分,而这次更新的标准与国际接轨:把检测技术和评定等级方法分开,各自形成一个独立的新标准。

实际上GB/T 11345-2013里面是不包含评定等级的详细内容,而是需要引用GB/T 29712—2013《焊缝无损检测超声检测验收等级》.如果有规定要求检测方对缺欠的显示特征进行评定,则需要引用GB/T 29711—2013《焊缝无损检测超声检测焊缝中的显示特征》为什么国际标准要把检测技术和评定等级方法分开?标准模块化,有利于检测技术和评定方法两部分的独立更新。

检测技术标准和评定方法标准分开后,有需要的话,可以单独更新其中任何一个标准。

下面是关于GB/T 11345新老标准的部分差异。

总体而言,GB/T 11345—1989的许多模糊地带都在GB/T 11345—2013被明确了,例如,旧标准要求检测面的粗糙度不应超过6。

3μm,但是我们不可能去实测粗糙度。

而新标准要求,探头和工件的接触间隙不应超过0。

5mm,这样一线检测人员就知道如何判断检测面是否符合不平整度的要求了.在检测技术方面,新标准的详细规定,减少了超声检测人员的随意性,提高了检测结果的一致性.同时标准的用语也变得严谨了,举个例子,GB/T 11345-1989会把焊缝里的不连续性称为“缺陷”,而新标准GB/T 11345—2013则采用一个中性词:缺欠。

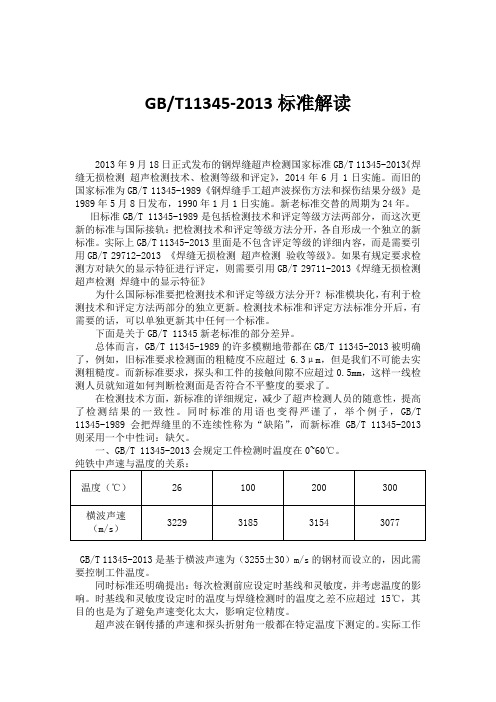

一、GB/T 11345—2013会规定工件检测时温度在0~60℃。

纯铁中声速与温度的关系:GB/T 11345—2013是基于横波声速为(3255±30)m/s的钢材而设立的,因此需要控制工件温度.同时标准还明确提出:每次检测前应设定时基线和灵敏度,并考虑温度的影响.时基线和灵敏度设定时的温度与焊缝检测时的温度之差不应超过15℃,其目的也是为了避免声速变化太大,影响定位精度。

GBT11345-2013有关解读资料

GB/T11345-2013标准解读2013年9月18日正式发布的钢焊缝超声检测国家标准GB/T 11345-2013《焊缝无损检测超声检测技术、检测等级和评定》,2014年6月1日实施。

而旧的国家标准为GB/T 11345-1989《钢焊缝手工超声波探伤方法和探伤结果分级》是1989年5月8日发布,1990年1月1日实施。

新老标准交替的周期为24年。

旧标准GB/T 11345-1989是包括检测技术和评定等级方法两部分,而这次更新的标准与国际接轨:把检测技术和评定等级方法分开,各自形成一个独立的新标准。

实际上GB/T 11345-2013里面是不包含评定等级的详细内容,而是需要引用GB/T 29712-2013 《焊缝无损检测超声检测验收等级》。

如果有规定要求检测方对缺欠的显示特征进行评定,则需要引用GB/T 29711-2013《焊缝无损检测超声检测焊缝中的显示特征》为什么国际标准要把检测技术和评定等级方法分开?标准模块化,有利于检测技术和评定方法两部分的独立更新。

检测技术标准和评定方法标准分开后,有需要的话,可以单独更新其中任何一个标准。

下面是关于GB/T 11345新老标准的部分差异。

总体而言,GB/T 11345-1989的许多模糊地带都在GB/T 11345-2013被明确了,例如,旧标准要求检测面的粗糙度不应超过 6.3μm,但是我们不可能去实测粗糙度。

而新标准要求,探头和工件的接触间隙不应超过0.5mm,这样一线检测人员就知道如何判断检测面是否符合不平整度的要求了。

在检测技术方面,新标准的详细规定,减少了超声检测人员的随意性,提高了检测结果的一致性。

同时标准的用语也变得严谨了,举个例子,GB/T 11345-1989 会把焊缝里的不连续性称为“缺陷”,而新标准GB/T 11345-2013则采用一个中性词:缺欠。

一、GB/T 11345-2013会规定工件检测时温度在0~60℃。

无损检测学会超声波检测作业指导书焊缝厚30mm

无损检测学会超声波检测作业指导书姓名:身份证号码:报考级别:报考门类:,焊缝一、前言1.适用范围:本作业指导书依据本公司超声检测工艺规程(符合GB/T11345-2013标准和GB/T29712-2013标准)的要求,规定了超声检测中对人员资格、设备器材、检测方法和步骤、数据记录、结果分类与评定等内容本作业指导书适用于板厚30mm钢制全熔透焊缝的手工超声波检测,检测时焊缝及母材温度在0°〜60°之间。

采用横孔技术(技术1)对平板对接焊缝进行超声波检测。

2.检测标准GB/T11345-2013《焊缝无损检测超声检测技术、检测等级和评定》。

二、检测人员资质要求a)检测需具有中国无损检测学会无损检测人员(执行GB/T9445-2015标准通过鉴定与认证)超声(焊缝门类)1、2、3级资格;结果评定需有2级或3级资格。

b)从事焊缝检测人员应掌握焊缝超声检测通用知识,具有足够的焊缝超声检测经验,并掌握一定的材料和焊接基础知识。

三、工件参数与检测要求1.工件参数工件编号:27UT-W-2010规格:T=30mm材质:Q345焊接方法:手工焊坡口型式:X型表面状态:打磨检测时机:焊后焊缝宽度:正面25mm/反面15mm2.检测要求检测要求依据GB/T11345-2013,GB/T29712-2013。

四、探伤仪、探头及系统性能1.探伤仪性能应符合JB/T10061标准要求:水平线性W±2%,垂直线性W±3%,出具仪器性能测试报告的机构应是具有资质的,报告的有效期不宜大于12个月。

2. 探头性能使用2.5MHz12x 1263°超声波横波斜探头。

检测面与探头靴底面之间的间隙,不应大于0.5mm 。

如需增加探头做进一步检测时,可使用2.5MHz12x 1245°探头。

3. 系统性能a )用于缺欠定位的斜探头入射点的测试值与标称值的偏差不大于土1mm ;b )用于缺欠定位的斜探头折射角的测试值与标称值的偏差不大于土2°;c )灵敏度余量、分辨力和盲区,视实际应用需要而定。

GB11345-2013宣讲教材课件

动

• 行动时机 • 行动范围 • 行动力度

• 行动时机,无论多么完美的计划,只有在

特定的时机下才能显现出它的完美。因为 所有的行动计划都是针对某一时间节点进 行制订的,但影响事情结果的客观因素却 在不停地变化。我们为了不错过大好时机, 必须睁大双眼,侧耳倾听,充分运用五感, 抓住转瞬即逝的机会,去展开行动 。请大 家坚信:在正确的时间做正确的事情。

思

• 掌握客观规律 • 调整主观思维

• 掌握客观规律,我们所接收的任何客观信

息都会对我们的工作产生影响,或是促进 的或是抑制的,而且在不同的时间、不同 的环境下所产生的影响都可能不同。这就 要求我们必须综合所有信息进行分析,最 终判断这些信息对工作所产生的影响是促 进的还是抑制的。请大家坚信:我们可以 适应任何环境,我们可利用所有信息。

• 合同或技术协议中至少应包含的内容; • 检测前需要的信息; • 书面检测工艺规程。

六、人员和设备要求

人员要求: • 人员资格鉴定,授权; • 撑握三个知识:超声检测、材料、焊接; • 具有焊缝超声波检测经验。

设备要求: • 采购与维修; • 仪器性能的测试;

温度稳定性、显示稳定性、水平线性、垂直性线

• 系统性能测试。

缺陷定位入射点(前沿)、缺陷定位折射角(K 值)、灵敏度余量、分辨率、盲区等,其测试项 目、时间、周期及性能指标应在书面检测工艺中 详细规定。

探头要求: • 检测频率; • 折射角; • 晶片尺寸; • 曲面扫时的探头匹配

耦合剂要求: • 液体或糊状; • 透声性好; • 流动性好; • 不腐蚀,易清理; • 仪器调节与工件检测应采用相同的耦合剂

四、总则

知

• 观全面 • 察细微 • 识因果。

11345宣贯资料

GB/T 11345-2013宣贯一、11345-1989《钢焊缝手工超声波探伤方法和探伤结果分级》是1989年5月8日发布,1990年1月1日实施。

GB/T 11345-2013《焊缝无损检测超声检测技术、检测等级和评定》是2013年9月18日正式发布,2014年6月1日实施。

新老标准交替的周期为24年二、GB/T11345-1989是将检测和评定合为一体的标准,而GB/T11345-2013遵循了国际标准体系的习惯,检测技术和等级评定分开。

要想在焊缝超声检测中使用GB/T11345-2013,必须配合使用GB/T29712-2013《焊缝无损检测超声检测验收等级》及GB/T29711-2013《焊缝无损检测超声检测焊缝中的显示特征》三、新、旧版本的焊缝母材厚度范围要求相同,都为不小于8mm,焊缝母材材质相同都为铁素体类钢,焊缝类型都为全熔透焊缝。

四、旧版没有明确要求,且对雇主授权也无要求。

五、取消K值说法检测时规定在35°~70°之间新版规定短声程的晶片尺寸为6~12mm的圆形(或等效面积矩形),长声程的晶片尺寸为12~24mm的圆形(或等效面积矩形)。

六、新版规定为焊缝和焊缝两侧至少10mm宽母材或热影响区宽度(取二者较大值)的内部区域,旧版检验区域的宽度为焊缝本身再加上焊缝两侧各相当于母材厚度30%的一段区域,这个区域最小10mm,最大20mm,与新版差别不大,基本相同。

七、新版以附录的形式列出了检测所用的试块,保留了旧版RB系列试块用于DAC技术,并增加了DGS技术纵波、横波检测用对比试块。

八、灵敏度调节新版规定了4种技术的调节。

取消了三线(评定线、定量线、判废线)和三区域(Ⅰ、Ⅱ、Ⅲ)的定义。

评定等级也不同于传统的评定线。

九、检测等级新版:A、B、C、D旧版:A、B、C新版对各种接头类型(7种:比旧版多出了十字接头和管座相贯角接头两种类型,其余与旧版类型相同)给出了不同检测等级(A到C)的具体要求(附录A)。

GBT有关解读资料

GBT有关解读资料————————————————————————————————作者:————————————————————————————————日期:GB/T11345-2013标准解读2013年9月18日正式发布的钢焊缝超声检测国家标准GB/T 11345-2013《焊缝无损检测超声检测技术、检测等级和评定》,2014年6月1日实施。

而旧的国家标准为GB/T 11345-1989《钢焊缝手工超声波探伤方法和探伤结果分级》是1989年5月8日发布,1990年1月1日实施。

新老标准交替的周期为24年。

旧标准GB/T 11345-1989是包括检测技术和评定等级方法两部分,而这次更新的标准与国际接轨:把检测技术和评定等级方法分开,各自形成一个独立的新标准。

实际上GB/T 11345-2013里面是不包含评定等级的详细内容,而是需要引用GB/T 29712-2013 《焊缝无损检测超声检测验收等级》。

如果有规定要求检测方对缺欠的显示特征进行评定,则需要引用GB/T 29711-2013《焊缝无损检测超声检测焊缝中的显示特征》为什么国际标准要把检测技术和评定等级方法分开?标准模块化,有利于检测技术和评定方法两部分的独立更新。

检测技术标准和评定方法标准分开后,有需要的话,可以单独更新其中任何一个标准。

下面是关于GB/T 11345新老标准的部分差异。

总体而言,GB/T 11345-1989的许多模糊地带都在GB/T 11345-2013被明确了,例如,旧标准要求检测面的粗糙度不应超过 6.3μm,但是我们不可能去实测粗糙度。

而新标准要求,探头和工件的接触间隙不应超过0.5mm,这样一线检测人员就知道如何判断检测面是否符合不平整度的要求了。

在检测技术方面,新标准的详细规定,减少了超声检测人员的随意性,提高了检测结果的一致性。

同时标准的用语也变得严谨了,举个例子,GB/T 11345-1989 会把焊缝里的不连续性称为“缺陷”,而新标准GB/T 11345-2013则采用一个中性词:缺欠。

GBT11345-2013 新老标准对照

GB/T11345-2013标准新标准与老标准的主要变化情况一、修改了范围(第一章)厚度不变(8mm)新增温度(0~60C°)检测材料声速(纵波5920±50、横波3255±30)m/s新标准中将检测等级分为ABCD四个等级,D为特殊等级(老标准A、B、C三个等级)检测结果的评定或验收基于两个因素:(1)、基于显示长度和回波幅度;(2)基于显示特性和显示尺寸(探头移动技术二、修改了规范性引用文件由于年份的迁移,很多标准都进行了更改,另外中国加入WTO后很多标准要求尽量与ISO标准接轨。

三、修改了术语定义与符号这些内容全部列在表1中,确实这些术语与定义与老标准完全不同。

四、增加了总则(第4章)运用本标准时涉及的两个标准(GB/T29711和GB/T29712基于验收要求)五、增加了合同协议项目内容(这是国际惯例)、检测前所必要的信息和书面检测工艺规程等信息。

六、修改了人员和设备要求(第6章)在这一章节中,对仪器、试块、探头要求比老标准更严格:(一)、仪器1、采购和维修的规范化2、性能指标要求:(1)、温度稳定性(环境温度变化5C°,信号幅度不大于±2%,位置变化不大于全屏宽度的±1%)(2)、显示稳定性(频率增加1Hz,信号幅度不大于±2%、信号位置变化不大于全屏宽度的±1%)(3)、水平线性偏差不大于全屏宽度的±2%(老标准±1%)(4)、垂直线性的测试值与理论值偏差不大于±3%(老标准±5%)除此之外,要求仪器到有资质的检测机构进行性能测试,周期为一年一次(12个月)3、系统性能测试主要是指仪器和探头连接后测试,与老标准基本一致:(1)、入射点偏差±1mm(2)、折射角偏差±2°(3)、灵敏度雨量、分辨力和盲区视实际要求而定(主要是根据检测对象)(二)、探头参数1、检测频率2~5MHz(可高可低)最低可到1MHz2、折射角(35~70度之间)多探头使用时,探头间的角度差不小于10度3、晶片尺寸:从频率和声程考虑(6~12mm的用于短声程检测,直探头声程大于100mm或斜探头声程大于200mm的,选直径12mm~24mm或等效面积的矩形晶片)4、曲面检测时探头与工件底面间隙不大于0.5mm。

【免费下载】GBT11345 有关解读资料

GB/T11345-2013标准解读2013年9月18日正式发布的钢焊缝超声检测国家标准GB/T 11345-2013《焊缝无损检测超声检测技术、检测等级和评定》,2014年6月1日实施。

而旧的国家标准为GB/T 11345-1989《钢焊缝手工超声波探伤方法和探伤结果分级》是1989年5月8日发布,1990年1月1日实施。

新老标准交替的周期为24年。

旧标准GB/T 11345-1989是包括检测技术和评定等级方法两部分,而这次更新的标准与国际接轨:把检测技术和评定等级方法分开,各自形成一个独立的新标准。

实际上GB/T 11345-2013里面是不包含评定等级的详细内容,而是需要引用GB/T 29712-2013 《焊缝无损检测超声检测验收等级》。

如果有规定要求检测方对缺欠的显示特征进行评定,则需要引用GB/T 29711-2013《焊缝无损检测超声检测焊缝中的显示特征》为什么国际标准要把检测技术和评定等级方法分开?标准模块化,有利于检测技术和评定方法两部分的独立更新。

检测技术标准和评定方法标准分开后,有需要的话,可以单独更新其中任何一个标准。

下面是关于GB/T 11345新老标准的部分差异。

总体而言,GB/T 11345-1989的许多模糊地带都在GB/T 11345-2013被明确了,例如,旧标准要求检测面的粗糙度不应超过6.3μm,但是我们不可能去实测粗糙度。

而新标准要求,探头和工件的接触间隙不应超过0.5mm,这样一线检测人员就知道如何判断检测面是否符合不平整度的要求了。

在检测技术方面,新标准的详细规定,减少了超声检测人员的随意性,提高了检测结果的一致性。

同时标准的用语也变得严谨了,举个例子,GB/T 11345-1989 会把焊缝里的不连续性称为“缺陷”,而新标准GB/T 11345-2013则采用一个中性词:缺欠。

一、GB/T 11345-2013会规定工件检测时温度在0~60℃。

纯铁中声速与温度的关系:温度(℃)26100200300横波声速3229318531543077(m/s)GB/T 11345-2013是基于横波声速为(3255±30)m/s的钢材而设立的,因此需要控制工件温度。

GB-T 11345宣贯1-2

GB/T 11345—1989的结果评定

• 分为缺陷评定和检验结果的等级分类 • 分别见GB/T 11345—1989的第12和13章

GB/T 11345新旧版章条号及主 要内容对照

无损检测标准网

检测灵敏度

• • • 斜探头灵敏度 直探头灵敏度 检测灵敏度或探伤灵敏度

2 与GB/T 11345—1989的比较

• 结果评定的变化

GB/T 11345—2013的结果评定

• 分为显示评定和验收评定 • 显示评定见GB/T 11345—2013的12.5 • 验收评定见GB/T 29712—2013和GB/T 29711—2013 • ——基于显示长度和回波幅度的评定 • ——基于显示特征和显示尺寸的评定

• GB/T 11345—1989: • ——质量分级与检验等级没有关系,即与 选用哪个检验等级无关。

取消K值

• 1973年,马铭刚先生发明K值 • 2002年,马铭刚先生正式提出取消使 用K值

2 与GB/T 11345—1989的比较

• 灵敏度设定的变化

参考灵敏度/基准灵敏度

• • • • • • • GB/T 11345—2013: —技术1:3mm横孔技术DAC —技术2:1.5mm~3.0mm平底孔技术DGS —技术3:1mm矩形槽技术DAC —技术4:6mm平底孔串列技术 GB/T 11345—1989: —3mm横孔技术DAC

缺欠

• GB/T 6417.1—2005《金属熔化焊接头缺欠 分类及说明》(ISO 6520-1:1998, IDT): • ——焊接缺欠(welding imperfection), 是指在焊接接头中因焊接产生的金属不连 续、不致密或连接不良的现象。简称缺欠。 [定义3.1] • ——焊接缺陷(welding defect),是指超 过规定限值的缺欠。[定义3.2]

焊缝无损探伤(超声波法)标准化作业指导书

省公路工程试验检测中心有限公司焊缝无损探伤标准化作业指导书一、依据的检测标准及技术要求(1)《钢结构现场检测技术标准》(GB/T 50621-2010);(2)《焊缝无损检测超声检测技术、检测等级和评定》(GB/T 11345-2013)。

二、适用范围本作业指导书适用于母材厚度不小于8mm、曲率半径不小于160mm的碳素结构钢和低合金高强度结构钢对接全熔透焊缝,使用A型脉冲反射法手工超声波的质量检测。

三、试验目的超声波探伤的目的是为了发现材料或制件中影响其使用的缺陷或特性,从而对其应用于特定目的的适用性进行评价。

四、试验原理声源产生超声波,采用一定的方式使超声波进入工件;超声波在工件中传播并与工件材料以及其中的缺陷相互作用,使其传播方向或特征被改变,改变后的超声波通过检测设备被接受,并可对其进行处理和分析,根据接受的超声波的特征,评价工件本身及其内部是否存在缺陷及缺陷的特性。

五、仪器设备北京智博联科技股份有限公司ZBL—U630数字式超声波探伤仪,主要配置包括主机、斜探头、直探头和信号线,检测设备见图 5.1;数字式超声波探伤仪指标参数见表5.1。

图5.1ZBL—U630数字式超声波探伤仪表5.1 ZBL—U630数字式超声波探伤仪指标参数六、试验准备6.1仪器的调整工作开始前,需要根据探头和被测工件的情况来校准仪器的声速,声程以及探头零点,以适应探伤条件。

其中,声速和探头零点的校准是因为状态行所显示参数的计算都是与声速和探头零点相关,声程校准是为了使屏幕上显示适当声程范围内的波形,以便更好的判断,评价缺陷。

具体操作如下:(1)直探头校准为了方便操作者校准直探头零点及材料声速,仪器提供了探头校准功能,利用此功能可方便的完成直探头的校准工作。

直探头校准功能位于自校准功能菜单中。

以标配的直探头为例,它是一个频率2.5MHz,直径20mm的单晶探头。

校准需要两个和测量物体同材质且厚度已知的试块。

假设以厚度为100mm的试块对该探头进行校准,其步骤如下:先初步设定一个大概的声速值如5920m/s第一步:选择(自动校准按键)选择直探头校准--开启自动校准功能(显示:是否有效调节到(是)第二步:设置工件厚度(高于已知厚度)第三步:探头连接好涂上耦合剂、放在被测工件上、找到回波第四步:调到校准闸门(用闸门套住回波--按一下自动增益回波高度会到屏幕的80%)在(校准闸门栏目按一下确认键)这样直探头校准完成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

深圳市华美检测有限公司 管理编号: QR-WS-02-UT06/A/1

第 页 共 页

焊 缝 超 声 波 检 测 记 录

Record No..:工程名称

Project Name

检测部位

Test Part

材质

Material

接头种类

Joint Type

焊接方法

Welding Method

表面状态 Surface Conditions

工件温度(℃)

Object Temperature

检测时机

Testing Time

耦合剂

Couplant Medium

试块

Reference Block

仪器型号

Instrument Type

仪器编号

Serial No.

探头

Probe

方法标准

Testing Standard

验收标准

Acc. Standard

显示评定方法

Evaluation Method

检测等级

Testing Level

质量等级

Quality Level

验收等级

Acc. Level

参考灵敏度

Reference Sensitivity

检测灵敏度

Test Sensitivity

表面补偿

Surface compensation

母材检测时机

Parent Material Tim

检测地点

Testing Place

检测日期

Testing Date

备注/Notes :NI —无应评定显示 ACC —可验收 REJ —不可验收 R 1 、R 2—表示第1次、第2次返修

H —缺欠最高回波幅度(H 0±××dB 、在续表中直接写为±××dB ) H 0—参考等级 x —0点至缺欠起点的距离(mm) y —缺欠至焊缝上边缘的距离(mm) z —缺欠至检测面的深度(mm) l —缺欠显示长度(mm) l mn —缺欠组合长度(mm) l c —缺欠累计长度(mm)

检测

Tested By

审核

Checked By

深圳市华美检测有限公司 管理编号: QR-WS-02-UT06/A/0

第 页 共 页

超 声 波 检 测 记 录 (续页)

Record No.:序号

No.

构件号

Item No.

焊缝号

Weld No.

验收 等级 Level

板厚 THK (mm)

检测长度 Test Length

(mm)

角度 Angle

缺欠编号 No.

单个显示的评定 Evaluation of a Single One 群显示的评定

Grouping of indications

累计长度的评定

Cumulative length

结论 Result 备注

Remarks

x y z l H 评定 l mn H 评定 l c 评定

检测 Tested By

审核

Checked By

说明 本报告中的所有焊缝探头移动区的母材金属均进行了纵波检测,没有发现存在影响横波检测效果的显示。