焊缝超声波探伤报告..

超声波探伤实验报告数据

超声波探伤实验报告数据一、实验目的本次超声波探伤实验的目的是通过使用超声波探伤技术,对给定的试件进行检测,获取相关数据,并对数据进行分析和评估,以确定试件内部是否存在缺陷以及缺陷的位置、大小和性质等信息。

二、实验原理超声波探伤是利用超声波在材料中传播时,遇到界面(如缺陷或材料的不同部分)会发生反射、折射和散射等现象,通过接收和分析反射回来的超声波信号,来判断材料内部的结构和缺陷情况。

超声波在均匀介质中沿直线传播,其传播速度与材料的性质有关。

当超声波遇到缺陷时,部分能量会被反射回来,反射波的强度和到达时间与缺陷的大小、形状和位置有关。

通过测量反射波的时间、幅度和频率等参数,可以推断出缺陷的相关信息。

三、实验设备和材料1、超声波探伤仪:采用_____型号的探伤仪,具有较高的分辨率和灵敏度。

2、探头:选用_____频率的直探头和斜探头,以适应不同的检测需求。

3、耦合剂:使用_____作为耦合剂,确保超声波能够有效地传入试件。

4、试件:准备了若干具有不同类型和尺寸缺陷的金属试件,如焊缝、气孔、夹渣等。

四、实验步骤1、试件准备对试件表面进行清洁处理,去除油污、锈迹和灰尘等,以保证良好的耦合效果。

在试件上标记检测区域和参考点,以便准确记录缺陷的位置。

2、仪器调试根据试件的材料和厚度,设置探伤仪的工作参数,如频率、增益、声程等。

对探头进行校准,确定探头的延迟时间和折射角。

3、检测操作将探头涂抹耦合剂后,平稳地放置在试件表面,按照预定的检测路径进行扫查。

观察探伤仪显示屏上的回波信号,注意信号的幅度、位置和形状等特征。

对发现的疑似缺陷信号进行仔细分析和判断,记录相关数据。

4、数据记录记录缺陷的位置(以参考点为基准的坐标)、深度、幅度、长度等参数。

绘制检测区域的示意图,标注缺陷的位置和大致形状。

五、实验数据及分析以下是部分实验数据的示例和分析:|试件编号|缺陷类型|缺陷位置(坐标)|缺陷深度(mm)|缺陷幅度(dB)|缺陷长度(mm)||||||||| 1 |气孔|(_____, _____)| 52 | 28 | 35 || 2 |夹渣|(_____, _____)| 85 | 35 | 60 || 3 |焊缝未熔合|(_____, _____)| 120 | 42 | 85 |对于气孔缺陷,其回波幅度通常较小,深度较浅,形状较规则。

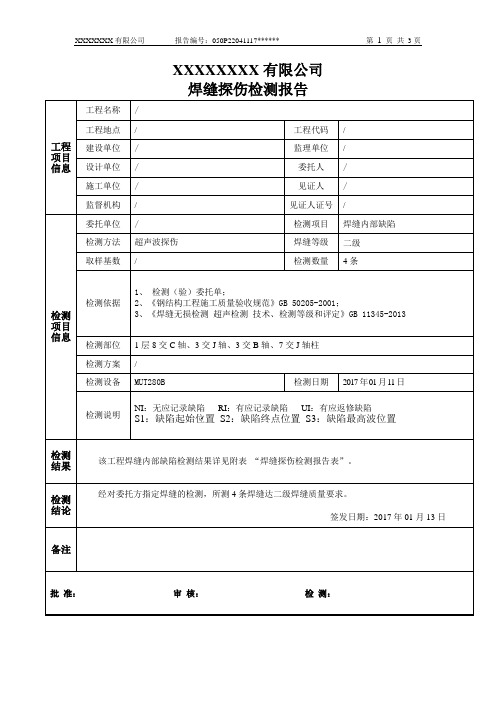

焊缝探伤检测报告(超声波)模板

12

--

--

--

--

--

--

--

--

Ⅰ级

NI

以下空白

H

(mm)

波高区域

波幅

(SL±dB)

指示长度

S2-S1(mm)

-3层、-2层、-1层(见-4层部位)牛腿、及框架梁上、下600mm范围

8

--

--

--

--

--

--

--

--

Ⅰ级

NI

9

--

--

--

--

--

--

--

--

Ⅰ级

NI

10

--

--

--

--

--

--

--

--

Ⅰ级

NI

11

--

--

--

--

--

--

--

--

Ⅰ级

--

--

--

--

Ⅰ级

NI

2

--

--

--

--

--

--

--

--

Ⅰ级

NI

3

--

--

--

--

--

--

--

--

Ⅰ级

NI

4

--

--

--

--

--

--

--

--

Ⅰ级

NI

以下空白

一次返修总长:/ mm

二次返修总长; / mm同一部位经/次返修后合格。

序号

缺陷位置

缺陷尺寸

评定

等级

备注

S1

(mm)

S2

(mm)

超声波探伤分析报告全

—

Ⅱ级合格

检验焊缝总长14.3m

判定:

结论:●合格○不合格

负责人

审核

检测

检测单位公章

报告日期

2015年1月9日

检验:NI级审核:NI级

无损探伤检验报告

工程项目:

工程编号:UT

探伤类别:超声波探伤

检测部位:

单位(章):

工艺卡编号:PW120-97

探伤时机:●焊后○热处理后○水压试验后

仪器型号:UTD801型数字仪

耦合剂:○机油●甘油○浆糊

探伤方式:○垂直●斜角

扫描调节:●深度○水平○声程

比例:

试块:

探伤部位示意图:(另加附图)

探伤结果

焊缝编号

检验长度

探伤情况

探伤波形

缺陷长度

判定

ZH01

110mm

未发现超标缺陷

—-

超声波探伤分析报告全

超声波探伤报告

报告编号:NO:UT报告日期:2015年1月9日

单位名称:

令号:

工件名称:

钢闸门01

材料:Q235

厚度:T=16

焊接方法:埋弧自动焊,手工电弧焊

焊接数量:m

探伤面:单面双侧

检测范围:>20%

探伤面状态:●修整○轧制○机加

检验规程:GB50235-2001

验收标准:GB11345-89

—

Ⅱ级合格

ZH02

110mm

未发现超标缺陷

—-

—

Ⅱ级合格

ZH03

110mm

未发现超标缺陷

—-

—

Ⅱ级合格

ZH04

Ⅱ级合格

ZH05

110mm

未发现超标缺陷

钢管超声波探伤报告

V型坡口

补偿(dB)

4dB

缺陷总长

0

焊接方法

手工电弧焊

检查面状况

打磨良好

返修情况

无返修

探 伤 面

焊缝单面双侧

探伤时机

焊后24小时

检测结果

合格

焊缝宽度

12-14㎜

探头参数

2.5P8×12K2

实测m

Z1

3089mm

Z2 H1

2700mm

焊缝编号

缺陷深度

MDJ7

MDJ4

MDJ5 MDJ6

2700㎜

缺陷深度

波幅dB

缺陷指示长度

缺陷性质

评定

备注

MDJ1

/

/

/

无应记录缺陷

BI级

合格

MDJ2

/

/

/

无应记录缺陷

BI级

合格

MDJ3

/

/

/

无应记录缺陷

BI级

合格

MDJ4

/

/

/

无应记录缺陷

BI级

合格

MDJ5

/

/

/

无应记录缺陷

BI级

合格

MDJ6

/

/

/

无应记录缺陷

BI级

超声波检测报告

工程名称:XXXXXXXXXX工程

设备名称:出水钢管(制作)

检测时间:2022年5月25日

报告编号:GYNY[2020525]

焊缝超声波探伤报告

工程名称

XXXXXX工程

仪器型号

CTS—9006

图 号

钢管名称

出水钢管-01#

探头型号

2.5P8×12K2

焊缝超声波探伤报告

探伤方式:●垂直●斜角●单探头○双探头○串列探头

扫描细节:○深度●水平○声程

比例:1:1

试块:CSK-IIIA

探伤部位示意图:

见附图

探伤结果及返修情况

焊缝编号

检验

长度

显示情况

一次返修

缺陷编号

此条焊缝

评定等级

说明:

N1:无应记录缺陷

R1:有应记录缺陷

U1:有应返修缺陷

1#

800×2

材料:Q235B

厚度:14 mm

焊缝种类:●平板○环缝 ●纵缝 ●T型 ○管座

焊接方法:手电弧焊接

焊缝数量:4条

探伤面:平面、打磨检验范围:100%

焊缝种类:●修整○扎制 ○机加

检验规程:GB50205-2001

检测标准:GB/T11345-1989

探伤时机:●焊后○热处理后 ○水压实验后●打磨后

仪器型号:SMART-220超声仪

焊接方法:手电弧焊接

焊缝数量:4条

探伤面:平面、打磨检验范围:100%

焊缝种类:●修整○扎制 ○机加

检验规程:GB50205-2001

检测标准:GB/T11345-1989

探伤时机:●焊后○热处理后 ○水压实验后●打磨后

仪器型号:SMART-220超声仪

耦合剂:●机油○甘油 ○浆糊

探伤方式:●垂直●斜角●单探头○双探头○串列探头

焊接方法:手电弧焊接

焊缝数量:4条

探伤面:平面、打磨检验范围:100%

焊缝种类:●修整○扎制 ○机加

检验规程:GB50205-2001

检测标准:GB/T11345-1989

探伤时机:●焊后○热处理后 ○水压实验后●打磨后

焊缝超声波探伤报告.doc

焊缝超声波探伤报告.doc金属无损探伤检测报告平煤集团机电安装处年月日焊缝超声波探伤报告告编号:告日期2006年10月11日产品名称:首山一矿副井井架安装工程(组装)令号:工件名称:斜架工件编号:G101T-G102连接材料:Q235B 厚度:14 mm 焊缝种类:●平板○环缝●纵缝●T型○管座焊接方法:手电弧焊接焊缝数量:4条探伤面:平面、打磨检验范围:100%焊缝种类:●修整○扎制○机加检验规程:GB50205-2001 检测标准:GB/T11345-1989探伤时机:●焊后○热处理后○水压实验后●打磨后仪器型号:SMART-220超声仪耦合剂:●机油○甘油○浆糊探伤方式:●垂直●斜角●单探头○双探头○串列探头扫描细节:○深度●水平○声程比例:1:1 试块:CSK-IIIA 探伤部位示意图:见附图探伤结果及焊缝编号检验长度显示情况一次返修缺陷编号此条焊缝评定等级说明:N1:无应记录缺陷R1:有应记录缺陷1# 800×2 ●N1 ○R1 ○U1I返修情况2#1050×2●N1 ○R1 ○U1IIU1:有应返修缺陷检验焊缝总长:4228 mm,一次返修总长mm。

备注:结论:●合格○不合格检验人姓名:证书编号:114-0049 级别:UT-II 审核人姓名:焊缝超声波探伤报告告编号:告日期2006年10月11日产品名称:首山一矿副井井架安装工程(组装)令号:工件名称:斜架工件编号:G101H-G102连接材料:Q235B 厚度:14 mm 焊缝种类:●平板○环缝●纵缝●T型○管座焊接方法:手电弧焊接焊缝数量:4条探伤面:平面、打磨检验范围:100%焊缝种类:●修整○扎制○机加检验规程:GB50205-2001 检测标准:GB/T11345-1989探伤时机:●焊后○热处理后○水压实验后●打磨后仪器型号:SMART-220超声仪耦合剂:●机油○甘油○浆糊探伤方式:●垂直●斜角●单探头○双探头○串列探头扫描细节:○深度●水平○声程比例:1:1 试块:CSK-IIIA 探伤部位示意图:见附图探伤结果及返修情况焊缝编号检验长度显示情况一次返修缺陷编号此条焊缝评定等级说明:N1:无应记录缺陷R1:有应记录缺陷U1:有应返修缺陷1# 800×2 ●N1 ○R1 ○U1I2#1050×2○N1 ●R1 ●U1350mm II检验焊缝总长:4228 mm,一次返修总长350 mm。

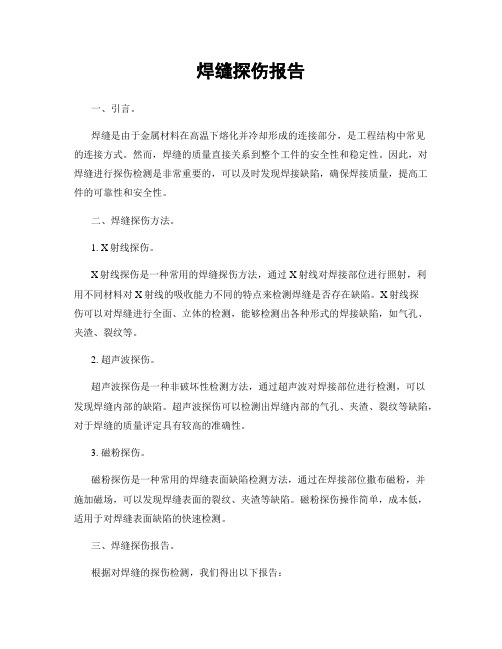

焊缝探伤报告

焊缝探伤报告一、引言。

焊缝是由于金属材料在高温下熔化并冷却形成的连接部分,是工程结构中常见的连接方式。

然而,焊缝的质量直接关系到整个工件的安全性和稳定性。

因此,对焊缝进行探伤检测是非常重要的,可以及时发现焊接缺陷,确保焊接质量,提高工件的可靠性和安全性。

二、焊缝探伤方法。

1. X射线探伤。

X射线探伤是一种常用的焊缝探伤方法,通过X射线对焊接部位进行照射,利用不同材料对X射线的吸收能力不同的特点来检测焊缝是否存在缺陷。

X射线探伤可以对焊缝进行全面、立体的检测,能够检测出各种形式的焊接缺陷,如气孔、夹渣、裂纹等。

2. 超声波探伤。

超声波探伤是一种非破坏性检测方法,通过超声波对焊接部位进行检测,可以发现焊缝内部的缺陷。

超声波探伤可以检测出焊缝内部的气孔、夹渣、裂纹等缺陷,对于焊缝的质量评定具有较高的准确性。

3. 磁粉探伤。

磁粉探伤是一种常用的焊缝表面缺陷检测方法,通过在焊接部位撒布磁粉,并施加磁场,可以发现焊缝表面的裂纹、夹渣等缺陷。

磁粉探伤操作简单,成本低,适用于对焊缝表面缺陷的快速检测。

三、焊缝探伤报告。

根据对焊缝的探伤检测,我们得出以下报告:1. 焊缝内部存在气孔和夹渣,对焊接质量造成一定影响,需重新进行焊接处理。

2. 焊缝表面存在裂纹,需要进行修补处理,确保焊缝的完整性和稳定性。

3. 焊缝连接部位存在局部变形,需要重新进行焊接处理,确保焊接部位的稳固性。

四、结论。

焊缝探伤是确保焊接质量的重要手段,通过对焊缝的全面检测,可以及时发现焊接缺陷,保证焊接质量,提高工件的可靠性和安全性。

在进行焊接工艺时,需要严格按照工艺要求进行操作,确保焊接质量,减少焊接缺陷的产生。

五、致谢。

感谢对本次焊缝探伤工作给予支持和帮助的各位专家和同事,在他们的指导和帮助下,我们完成了本次焊缝探伤工作,并得出了相应的报告。

六、参考文献。

[1] 焊接工程手册。

[2] 焊接质量检测技术。

[3] 焊接工艺规程。

以上就是本次焊缝探伤报告的全部内容,希望能对大家有所帮助。

焊缝超声波探伤检测报告

焊缝超声波探伤检测报告一、检测目的本次检测旨在对焊缝进行超声波探伤检测,以确定焊缝的质量和存在的缺陷情况,为后续工作提供参考依据。

二、检测对象本次检测对象为某工程项目中的焊缝,包括横焊缝和纵焊缝。

三、检测方法采用超声波探伤技术进行检测,具体操作步骤如下:1. 对焊缝进行清洁处理,确保表面无杂质和污垢。

2. 将超声波探头放置在焊缝上方,通过超声波的传播和反射,获取焊缝内部的信息。

3. 对焊缝进行全面扫描,记录下焊缝内部的缺陷情况和位置。

4. 根据检测结果,对焊缝进行评估和分类,确定焊缝的质量等级。

四、检测结果经过超声波探伤检测,得到如下结果:1. 横焊缝横焊缝的质量较好,未发现明显的缺陷,焊缝内部结构均匀,无裂纹、气孔等缺陷。

2. 纵焊缝纵焊缝存在一些缺陷,主要包括气孔和裂纹。

其中,气孔分布较为集中,主要集中在焊缝的两端,大小不一,最大的气孔直径为3mm;裂纹主要分布在焊缝的中部,长度不一,最长的裂纹长度为10mm。

五、检测结论根据检测结果,对焊缝进行评估和分类,确定焊缝的质量等级。

横焊缝的质量等级为一级,纵焊缝的质量等级为二级。

六、建议措施针对纵焊缝存在的缺陷,建议采取以下措施:1. 对焊缝进行修补,填补气孔和裂纹,确保焊缝的完整性和稳定性。

2. 对焊接工艺进行优化,减少气孔和裂纹的产生。

3. 对焊接人员进行培训,提高其焊接技能和质量意识。

七、总结超声波探伤技术是一种非破坏性检测方法,可以对焊缝进行全面、准确的检测,为保证焊缝的质量和安全性提供了重要的技术支持。

在实际工程中,应加强对焊缝的检测和管理,确保焊缝的质量符合要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(CMA章)

钢结构超声波检测

检测报告

工程名称:铁路器材厂车修分厂延长跨

工程地点:铁路器材厂

委托单位:铁路器材厂

检测日期:2010年3月16日

报告总页数:12 页

报告编号:

合同编号:

工程检测有限公司

2010年4 月23 日

首页

工程检测有限公司

2010年3月16日

钢结构超声波检测

检测人员:

(上岗证号)

报告编写:

(上岗证号)

复核:

(上岗证号)

审核:

(上岗证号)

授权签字人:

声明: 1. 本报告涂改、错页、换页、漏页无效;

2. 检测单位名称与检测报告专用章名称不符者无效;

3. 本报告无我单位相关技术资格证书章无效;

4. 本报告无检测、审核、授权签字人签字无效;

5.未经书面同意不得部分复制或作为他用;

6.如对本检测报告有异议或需要说明之处,可在报告发出后15 天内向本检测单位书面提出,本单位将于5日内给予答复。

检测单位:

地址:

邮编:

联系人:

目录一项目概况

二检测依据及方法

三检测结果

附件

-、项目概况

二、检测依据及方法

1.检测依据

(1)《钢焊缝手工超声波探伤方法和探伤结果的分级》GB11345-1989;

(2)《钢结构工程施工及验收规范》GB50205-2001;

(3)《建筑钢结构焊接技术规程》JGJ 81-2002;

(4)设计文件。

2.检测方法

该工程钢结构材质为Q345,根据设计要求采用埋弧自动焊、气体保护焊及手工电弧焊的方法进行焊接。

结构平面示意图如图1所示,所有全熔透对接焊缝应符合《建筑钢结构焊接技术规程》(JGJ81-2002)规定的二级焊缝质量标准。

根据厂房现有情况及相关规范,本次检测共对1条焊缝进行了超声波探伤,所检测构件位置如图1及图2所示。

图1 立柱焊缝位置示意图

图2 梁焊缝位置示意图

焊缝超声波探伤采用斜探头横波法进行检测。

检测仪器型号为RSM -NT1型超声波探伤仪,探头主频2.5MHz,晶片直径15mm。

检测前预先将检测表面清理平整。

检测时用机油作为耦合剂,将探头置于焊缝一侧表面进行探伤。

焊缝探伤等级为GB/T 11345-1989 B级。

探伤仪距离-波幅曲线(DAC)以Φ3mm标准反射体绘制。

如图2所示,评定线以上至定量线(DAC-10dB)以下为I区(弱信号评定区);定量线至判废线(DAC-16dB)以下为II区(长度评定区);判废线以上区域为III区(判废区)。

工件表面耦合补偿为4dB。

图3 距离-波幅曲线示意图

最大反射波幅位于II区的缺陷,根据缺陷指示长度进行评级,评定为二级焊缝须符合以下要求:

(1)缺陷指示长度不超过规范要求;

(2)无裂纹等危害性缺陷;

(3)无反射波幅位于III区的缺陷。

三、检测结果

本次检测共检测8条焊缝,焊缝设计等级均为二级。

各焊缝探伤结果如表2及附件所示。

根据超声波探伤结果,本次所检测焊缝中I级焊缝3条,II级焊

缝5条;满足设计要求。

表2 焊缝超声波探伤结果

附件:钢结构焊缝探伤结果

检测日期:2010-5-15 工程名称铁路器材厂车修分厂延长跨

检测位置1#立柱焊缝编号1-1、1-2、1-3

表面状态平整耦合剂机油

仪器名称超声波探伤仪仪器型号3600

探头规格斜探头,主频2.5MHz,晶片直径

Φ12mm

焊缝合格标准不低于GB11345-1989 II级

检测等级GB11345-1989 B级探测灵敏度DAC-20dB (含补偿)

表面补偿4dB 钢板厚度14mm 探伤焊缝缺陷位置:

探伤结果:

Q1#位置深8.28mm处有长1mm当量为SL+1.07dB缺陷一处,焊缝等级分类为Ⅱ级;

Q2#位置深9.27mm处有长1mm当量为SL+1.75dB缺陷一处,焊缝等级分类为Ⅱ级;

Q3#位置深5.31mm处有长1mm当量为SL+1.44dB缺陷一处,焊缝等级分类为Ⅱ级;

其他部位经过探伤未发现需记录的缺陷。

备注

检测日期:2010-5-15 工程名称铁路器材厂车修分厂延长跨

检测位置2#立柱焊缝编号2-1、2-2、2-3

表面状态平整耦合剂机油

仪器名称超声波探伤仪仪器型号3600

探头规格斜探头,主频2.5MHz,晶片直径

Φ12mm

焊缝合格标准不低于GB11345-1989 II级

检测等级GB11345-1989 B级探测灵敏度DAC-20dB (含补偿)

表面补偿4dB 钢板厚度14mm

探伤焊缝缺陷位置:

探伤结果:

Q4#位置深8.96mm处有长2mm当量为SL+3.75dB缺陷一处,焊缝等级分类为Ⅱ级;

Q5#位置深7.21mm处有长1mm当量为SL+1.47dB缺陷一处,焊缝等级分类为Ⅱ级;

其他部位经过探伤未发现需记录的缺陷,未见裂纹等危害性缺陷,焊缝等级均为Ⅰ级。

备注

检测日期:2010-5-15 工程名称铁路器材厂车修分厂延长跨

检测位置3#梁焊缝编号3-1、3-2

表面状态平整耦合剂机油

仪器名称超声波探伤仪仪器型号3600

探头规格斜探头,主频2.5MHz,晶片直径

Φ12mm

焊缝合格标准不低于GB11345-1989 II级

检测等级GB11345-1989 B级探测灵敏度DAC-20dB (含补偿)

表面补偿4dB 钢板厚度14mm

探伤焊缝缺陷位置:

探伤结果:

Q6#位置深6.25mm处有长1mm当量为SL+2.33dB缺陷一处,焊缝等级分类为Ⅱ级;

其他部位经过探伤未发现需记录的缺陷,未见裂纹等危害性缺陷,焊缝等级均为Ⅰ级。

备注。