万能外圆磨床液压传动系统设计

万能外圆磨床液压系统分析

通人压力油 ,推动活塞使齿轮 z 1 和z 2脱开 ,工作 台运动时 就不会带动手轮转动 。 当开停 阀左位接人系统时 ,互锁缸接通 油箱 ,活塞在弹 簧 作用下移动,使 Z 1 和z 2啮合 ,工作 台就可 以通过摇动手 轮来移动, 以调整工件.

六 、机床的润滑

液压 泵输 出的油液 有一 部分经 精滤 油器到达 润滑稳 定 器,经稳定器进行压力调节及分流后 , 送至导轨 、丝杠螺母、 轴承等处进行润滑 。 七 、压力的测量 系统 中的压力可通过压力表开关 由压力表测定,如:在 压力表开关处于左位时测 出的是系统的工作压力,而在右位 时则可测出润滑系统 的压力 。

阀( 左位) 一油箱 。 这时 阀芯按节流 阀调定 的速度慢速移动 。 液压缸两腔油路在 阀芯慢速移动期间继续保持相通 ,使 工作 台 持 续 停 止 一 段 时 间 , 工 作 台在 反 向前 的端 点停 留 。 当阀芯慢 速移 动到 其左 部环 形槽和 先导 阀相连 的通道 接通 时, 回油流动 路线 : 回油路 ( 变换 之三) :液动换 向阀 阀芯左端 一通 道 b 1一换 向阀左部环槽 一先 导阀 ( 左位) 一油 箱。 回油路又 畅通无 阻 ,阈芯 出现第二次快跳 ,主油路被 迅速切换 , 工作 台迅速反 向启动 , 最终完成 了全部换 向过程 。 三 、砂轮架 的快进快退运动 砂轮 架 的快进 快退 运动 由快 动 阀操 纵 , 由快动 缸来 实 现。 快动 阀右位 接入系统 , 砂轮 架快速前进到其最前端位置 , 快进 的终 点位置是 靠活塞与缸盖 的接触来保证 的。为了防止 砂轮 架在 快速运 动终 点处 引起冲 击和 提高 快进运 动 的重复 位置精度 ,快动缸 的两端设有缓 冲装 置。设有抵住 砂轮 架的 闸缸 ,用 以消除丝杠和螺母 间的间隙。快动 阀左位接人 系统 时,砂轮架快速后退 到其 最后端位置 。 四、砂轮架周期 性进给运动

M1432B型万能外圆磨床传动系统设计说明

M 1 宁夏民族职业技术学院毕业设计说明书题目M1432B型万能外圆磨床液压传动系统设计英文并列题目M1432B Universal cylindrical grinding machine hydraulic system design学生姓名:李强强专业:数控设备的应用及维护指导教师:李海荣职称:学生M1432B型万能外圆磨床传动系统设计说明书万能外圆磨床是一种可以磨削外圆,加上附件又可以磨削内圆的机床。

这种磨床具有砂轮旋转,工件旋转,工作台带动工件的往返远动和砂轮架的周期切入远动,此外砂轮架还可以快速进退,尾架顶尖可以伸缩。

在这些运动中,除了砂轮与工件的旋转有电机驱动外,其余的运动均由液压传动来实现。

在所有的运动中,以工作台往复运动要求最高,它不仅要保证机床有尽可能高的生产效率还应保证换向过程平稳,换向精度高。

一般工作台的往复运动应满足以下要求:(1)较宽的调速范围能在0.05~4m/min范围内无级调速高精度的外圆磨床在修整砂轮时要达到10~30mm/min的最低稳定速度;(2)自动换向在以上速度范围内应能进行频繁换向,并且过程平稳;(3)换向精度高同一速度下,换向点变动量应小于0.02mm;不同速度下,换向点的变动量应小于0.2mm;(4)端点停留外圆磨削时砂轮一般不超越工件,为避免工件两端由于磨削时间短而出现尺寸偏大的情况,要求工作台在换向点能作短暂停留,停留时间应在0~5s范围内可调;随着科技步伐的加快,液压技术在各个领域中得到了广泛应用,液压系统已成为主机设备中最关键的部分之一。

本文主要研究的是液压传动系统,液压传动系统的设计需要与主机的总体设计同时进行。

设计时,必须从实际情况出发,有机地结合各种传动形式,合理选择换向回路的形式,充分发挥液压传动的优点,设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

M1432B型系综合M131W和M1432A的优点进行改进的,是一种手动操纵、电气、液压控制的万能外圆磨床。

M1432A万能外圆磨床的介绍

M1432A万能外圆磨床的介绍M1432A万能外圆磨床主要用于内(外)圆表面的磨削加工。

它属于精加工机床类,其切削力变化不大,最大磨削长度为 1500mm,最大磨削直径为320mm。

整体结构如下图所示。

图 M1432A万能外圆磨床磨床的特点由于机床加工工艺的要求,M1432A型万能外圆磨床液压系统是机床液压系统中要求较高、较复杂的一种。

其主要特点是:(1)系统采用节流阀回油节流调速回路,功率损失较小。

(2)工作台采用了活塞杆固定式双杆液压缸,保证左、右往复运动的速度一致,并使机床占地面积不大。

(3)本系统在结构上采用了将开停阀、先导阀、换向阀、节流阀、抖动缸等组合一体的操纵箱。

使结构紧凑、管路减短、操纵方便,又便于制造和装配修理。

此操纵箱属行程制动换向回路,具有较高的换向位置精度和换向平稳性。

磨床的功能和主要部件结构M1432A型万能外圆磨床主要用于磨削IT5~IT7精度的圆柱形或圆锥形外圆和内孔,该机床的液压系统具有以下功能:(1)能实现工作台的自动往复运动,并能在~4m/min之间无级调速,工作台换向平稳,起动制动迅速,换向精度高。

(2)为方便装卸工件,尾架顶尖的伸缩采用液压传动。

(3)工作台可作微量抖动:切入磨削或加工工件略大于砂轮宽度时,为了提高生产率和改善表面粗糙度,工作台可作短距离(1~3mm)、频繁往复运动(100~150次/min)。

(4)传动系统具有必要的联锁动作:a、工作台的液动与手动联锁,以免液动时带动手轮旋转引起工伤事故。

b、砂轮架快速前进时,可保证尾架顶尖不后退,以免加工时工件脱落。

c、磨内孔时,为使砂轮不后退,传动系统中设置有与砂轮架快速后退联锁的机构,以免撞坏工件或砂轮。

(5)砂轮架快进时,头架带动工件转动,冷却泵启动;砂轮架快速后退时,头架与冷却泵电机停转。

磨床的工作原理工作台的往复运动(1)工作台右行:如图所示状态,先导阀、换向阀阀芯均处于右端,开停阀处于右位。

万能外圆磨床液压传动系统设计毕业设计论文

□ 优 □ 良 □ 中 □ 及格 □ 不及格

三、论文(设计)水平

1、论文(设计)的理论意义或对解决实际问题的指导意义

□ 优 □ 良 □ 中 □ 及格 □ 不及格

2、论文的观念是否有新意?设计是否有创意?

□ 优 □ 良 □ 中 □ 及格 □ 不及格

2

液压系统的设计步骤并无严格的顺序,各步骤间往往要相互穿插进行。一般来说,在明确设计要求之后,大致按如下步骤进行。

(1)确定液压执行元件的形式;

(2)进行工况分析,确定系统的主要参数;

(3)制定基本方案,拟定液压系统原理图;

(4)选择液压元件;

(5)液压系统的性能验算;

2

设计要求是进行每项工程设计的依据。在制定基本方案并进一步着手液压系统各部分设计之前,必须把设计要求以及与该设计内容有关的其他方面了解清楚。

而液压换向阀阀芯左端通向油箱的油路先后有三种接通情况,开始阶段的情况如系统图所示,回油路线为:

回油路(变换之一):液动换向阀阀芯左端—先导阀(左位)—油箱。

由于回路畅通无阻,阀芯移动速度很大,主阀芯出现第一次快跳,右部制动锥很快的关小主回油路的通道,使工作台迅速制动。当换向阀阀芯快速移动一小段距离后,它的中部台肩移到阀体中间沉割槽处,使液压缸两腔油路相通,工作台停止运动。此后换向阀阀芯在压力油作用下继续左移时,直通先导阀的通道被切断,回油流动路线改为:

3、论文(设计说明书)所体现的整体水平

□ 优 □ 良 □ 中 □ 及格 □ 不及格

评定成绩:□优□良□中□及格□不及格

教研室主任(或答辩小组组长):(签名)

年 月 日

教学系意见:

系主任:(签名)

20M1432B型万能外圆磨床液压系统

20M1432B型万能外圆磨床液压系统M1432B 型万能外圆磨床液压系统外圆磨床主要用来磨削圆柱形、阶梯形、锥形外圆表面,在使用附加装置时还可以磨削圆柱孔和圆锥孔。

液压系统完成的动作有:工作台的往复运动和抖动,砂轮架的间歇进给运动和快进、快退,工作台手动和机动的互锁,尾架的松开。

这些运动中要求最高的是工作台的往复运动。

其性能要求如下。

(1) 一般要求能在0.05m/min~6m/min 范围内无级调速。

高精度外圆磨床在修整砂轮时要求最低稳定速度为10mm/min~30mm/min。

(2) 自动换向。

要求换向频繁,换向过程要平稳、无冲击,制动和反向启动迅速。

(3) 换向精度高。

磨削阶梯轴和盲孔时,工作台应有准确的换向点。

一般说来,在相同速度下,换向点变化应小于0.02mm(称为同速换向精度);在不同速度下,换向点变化应小于0.2mm(称为换向精度)。

(4) 端点停留。

磨削外圆时,砂轮一般不应越出工件,为避免工件两端由于磨削时间较短而尺寸偏大,要求工作台在换向点做短暂停留。

停留时间在0s~5s 范围内可调。

(5) 抖动。

切入磨削或加工工件长度略大于砂轮宽度时,为了改善工件表面粗糙度,工作台需做短行程频繁的往复运动,这种磨削运动称为抖动。

抖动行程为1mm~3mm,抖动频率为100 次/min~150 次/min。

上述几项要求除调速要求一项外,其余四项都和工作台的换向有关,所以工作台换向问题是外圆磨床的核心问题。

由于这些要求很难用标准液压换向阀来实现,往往用专门设计制造的操纵箱来实现这些要求。

8.6.1 M1432B型外圆磨床的液压系统M 1432B型万能外圆磨床的最大磨削直径为320mm,最大磨削长度有750mm、1 000m,1500mm三种规格。

磨削精度可达1~2 级,表面粗糙度可达Ra0.4~Ra0.1。

该磨床液压传动系统原理图如图8.9 所示。

该液压系统主要由工作台往复运动回路、砂轮架快速进退回路、砂轮进给回路和润滑回路等四部分组成。

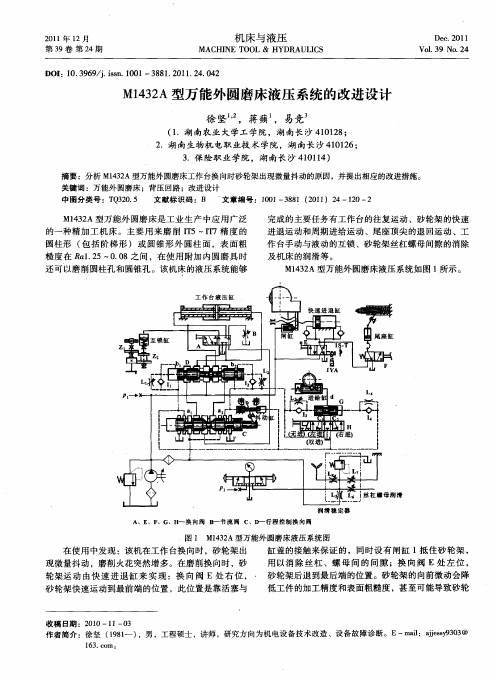

M1432A型万能外圆磨床液压系统的改进设计

组成 的背压 回路 。结合系 统双

向背压要求 ,可选 用如 图 2所 示 的采 用溢 流 阀 的背 压 回路 :

l 溢 流 阀 2 换 向阀 。 一 一 3 一快 速进 退 缸

将 溢流 阀 1 安装在 换 向阀 2回 图 2 采用溢 流这就使快速进退缸 3及负载 的惯性

摘 要 :分 析 M13 A型万能外 圆磨床工作 台换向时砂轮架 出现微量抖 动的原因 ,并 提出相应的改进措施 。 42 关键 词 :万能外圆磨床 ;背压 回路 ;改进设计

中图分类号 :T 3 . Q2 5 0 文献标识码 :B ‘ 文章编号 :10 3 8 (0 1 4—10— 0 1— 8 1 2 1 )2 2 2

1 .c r 。 63 o n

第2 4期

徐坚 等 :M13 A型万能外圆磨床液压系统 的改进设计 42

・1 1・ 2

飞 出等安 全 事 故 的 发 生 。经 过 理 论 分 析 和 实 际 检

测 ,最后排 除 了 由进 给 传动 部分 、主 轴部 件 、砂 轮 装置 等故 障而引起 砂 轮架微 量 抖 动 的可能 性 ,并确 认 了砂轮架 微量抖 动是 由于 液压 系 统压 力 波动 大而

A、E 、G、H 换 向 阀 B 节流 阀 c、 一行程 控制 换 向 阀 、F ~ 一

图 1 M13 A型万能外 圆磨床液压 系统图 42

在使用 中发现 :该 机在工作台换 向时 ,砂轮架 出 缸盖 的接触来保证 的 ,同时设 有 闸缸 1抵住砂 轮 架 , 现微量抖 动 ,磨 削火 花突然增多 。在磨削换 向时 ,砂 用 以消 除丝 杠 、螺母 间 的 间 隙 ;换 向 阀 E处左 位 , 轮架运 动 由快 速进 退 缸 来 实 现 :换 向 阀 E处 右 位 , ・ 砂轮架后退到最后端 的位 置。砂轮架 的向前 微动会降

M1432A万能外圆磨床毕业设计论文

沈阳理工大学应用技术学院毕业设计说明书摘要本次设计的内容是万能外圆磨床的工作台结构及液压系统的设计,设计了头架结构、带动工作台的液压缸等各个部件,本文重点设计和介绍了液压系统图及外圆磨床的机械工作原理图。

随着科技步伐的加快,液压技术在各个领域中得到了广泛应用,液压系统已成为主机设备中最关键的部分之一。

本文主要研究的是液压传动系统,液压传动系统的设计需要与主机的总体设计同时进行。

设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

关键词:外圆磨床;工作台;液压系统;原理AbstractThis design is the content of universal cylindrical grinder workbench structure and hydraulic system design, design the first frame structure, leading workbench of hydraulic cylinder, etc, this paper puts emphasis on the parts design and introduced the hydraulic system diagram and cylindrical grinder mechanical work principle diagram.With the quickening pace of science and technology in various fields, hydraulic technology be widely used, hydraulic system has become the most key host devices one of the part. This paper mainly studies is hydraulic transmission system, hydraulic transmission system design needs and host of the overall design simultaneously. When the design, must from actual conditions, organically combined with all kinds of transmission form, give full play to the advantages of hydraulic transmission, strive to design a simple structure, reliable operation, high efficiency and low cost, simple operation, convenient maintenance hydraulic drive system.Keywords: cylindrical grinder; Work table; Hydraulic system; principle目录摘要 (1)ABSTRACT (2)1绪论 (5)1.1磨床的类型与用途 (5)1.1.1 磨床的类型及其特点 (5)1.1.2 磨床的用途 (5)1.1.3 外圆磨削和端面外圆磨床 (6)1.2磨床的现状及其发展趋势 (8)2 机床的总体描述 (9)2.1机床的结构 (9)2.2机床的总体布局 (9)2.3机床的主要技术性能 (10)3机床的机械传动系统 (11)3.1头架(带动工件)的传动 (11)3.2外圆砂轮的传动 (11)3.3内圆磨具的传动 (11)3.4工作台的手动驱动 (12)3.5滑鞍及砂轮架的横向进给运动 (12)4 机床的液压传动系统 (13)4.1本机床液压系统的功用 (13)4.2液压系统的工作原理 (14)4.3运动、负载分析 (17)4.3.1 运动分析 (17)4.3.2 负载分析 (18)4.4液压缸主要尺寸的确定 (19)4.5M1432A型万能外圆磨床液压系统特点 (20)5机床的结构特点 (22)5.1砂轮架 (22)5.2头架 (23)5.3尾架 (24)5.4横进给机构 (25)1绪论1.1磨床的类型与用途1.1.1 磨床的类型及其特点用磨料磨具(砂轮、砂带、油石和研磨料等)为工具进行切削加工的机床,统称为磨床(英文为Grinding machine),它们是因精加工和硬表面的需要而发展起来的[1]。

M1432A万能外圆磨床头架及液压系统

毕业论文﹙设计﹚开题报告题目M1432A万能外圆磨床头架及液压系统的设计学生姓名学号所在院(系)机械工程学院专业班级机械设计制造及其自动化指导教师2008年 3月10日题目M1432A万能外圆磨床头架及液压系统的设计一、选题的目的及研究意义在国民经济各部门、人民的日常生活中,使用者各种机器设备、仪器工具,这些机器、机械、仪器和设备和工具大部分是由一定的形状和尺寸的金属零件所组成的。

生产这些零件并将它们装配成机器、机械、仪器和工具的工业,称为机械制造工业。

在机械零件的制造过程中,采用铸造、锻压、焊接、冲压等制造方法,可以获得低精度零件。

对于精度要求高、表面粗糙度小的零件,主要依靠切削加工的方法获得,尤其是加工精密零件时,需经过多道工序的切削加工才能完成。

因此,机械加工设备是机械制造业的主要加工设备。

在一般的机器制造厂中,金属切削机床所负担的加工工作量,余额占总工作量的40%~60%。

金属切削机床的技术性能直接影响机械产品的质量及其制造的经济性,进而决定着国民经济的发展水平。

机床是在人类认识和改造自然的过程中产生,又随着社会生产的发展和科学技术的进步而不断发展、不断完成的。

最原始的机床是木制的,所有运动由人力或畜力驱动,主要用于加工木料、石料和陶瓷制品的泥坯,它们实际上并不是一种完整的机器。

现代意义上的用于加工金属机械零件的机床,是在18世纪中叶开始发展起来的。

18世纪发明了机动刀架,并以蒸汽机为动力,对机床进行驱动或通过多轴对机床进行集群驱动,才形成了现代机床的雏形。

19世纪至20世纪初,随着电动机的问世,电动机取代了蒸汽机,经过了多轴对机床进行集群驱动、单独电动机驱动的封闭齿轮箱的发展过程,才使机床具备了现代的结构形式。

上世纪40年代,随着高速钢的和硬质合金工具的使用以及液压技术的应用,使机床在传动、机构、控制等方面得到很大的改进,加工精度和生产率得到显著提高。

自上世纪50年代以来,计算机技术开始应用于机床中,先后出现了数控机床、加工中心柔性制造系统等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

万能外圆磨床液压传动系统设计第一章引言液压技术自18世纪末英国制成世界上第一台水压机算起,已有300年的历史了,但其真正的发展只是在第二次世界大战后50余年的时间内,战后液压技术迅速向民用工业,在机床,工程机械,农业机械,汽车等行业中逐步推广。

本世纪60年代以来,随着原子能,空间技术,计算机技术的发展,液压技术得到了很大的发展,并渗透到各个工业领域中去。

当前液压技术正向高压,高速,大功率,高效,低噪音,经久耐用,高度集成化的方向发展。

随着科技步伐的加快,液压技术在各个领域中得到了广泛应用,液压系统已成为主机设备中最关键的部分之一。

但是,由于设计、制造、安装、使用和维护等方面的因素,影响了液压系统的正常运行。

因此,了解系统工作原理,懂得一些设计、制造、安装、使用和维护等方面的知识,是保证液压系统能正常运行并极大发挥液压技术优势的先决条件。

本文主要研究的是液压传动系统,液压传动系统的设计需要与主机的总体设计同时进行。

设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

第二章万能外圆磨床液压系统的设计步骤与设计要求液压传动系统是液压机械的一个组成部分,液压传动系统的设计要同主机的总体设计同时进行。

着手设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

2.1 设计步骤液压系统的设计步骤并无严格的顺序,各步骤间往往要相互穿插进行。

一般来说,在明确设计要求之后,大致按如下步骤进行。

1)确定液压执行元件的形式;2)进行工况分析,确定系统的主要参数;3)制定基本方案,拟定液压系统原理图;4)选择液压元件;5)液压系统的性能验算;2.2 明确设计要求设计要求是进行每项工程设计的依据。

在制定基本方案并进一步着手液压系统各部分设计之前,必须把设计要求以及与该设计内容有关的其他方面了解清楚。

1)主机的概况:用途、性能、工艺流程、作业环境、总体布局等;2)液压系统要完成哪些动作,动作顺序及彼此联锁关系如何;3)液压驱动机构的运动形式,运动速度;4)各动作机构的载荷大小及其性质;5)对调速范围、运动平稳性、转换精度等性能方面的要求;6)自动化程序、操作控制方式的要求;7)对防尘、防爆、防寒、噪声、安全可靠性的要求;8)对效率、成本等方面的要求。

第三章 万能外圆磨床液压系统工作原理及特点3.1 万能外圆磨床液压系统工作原理由万能外圆磨床液压系统图可见,这个系统利用工作台挡块和先导阀拨杆可以连续地实现工作台的往复运动和砂轮架的间隙自动进给运动,其工作情况如下。

1. 工作台往复运动在液压系统图的状态下,当开停阀处于右位时,先导阀都处于右端位置,工作台向右运动,主油路的油液流动情况为:进油路:液压泵—换向阀(右位)—工作台液压缸右腔;回油路:工作台液压缸左腔—换向阀(右位)—先导阀(右位)—开停阀(右位)—节流阀—油箱。

当工作台向右移到预定位置时,工作台上的左挡块拨动先导阀阀芯,并使它最终处于左端的位置上。

这时控制油路上a2点接通高压油、a1点接通油箱,使换向阀亦处于其左端位置上,于是主油路的油液流动变为进油路:液压泵—换向阀(左位)—工作台液压缸左腔;回油路:工作台液压缸右腔—换向阀(左位)—先导阀(左位)—开停阀(右位)—节流阀—油箱。

这时,工作台向左运动,并在其右挡块碰上拨杆后发生与上述情况相反的变换,使工作台右改变方向向右运动;如此不停的反复进行下去,直到开停阀拨向左位时才使运动停下来。

液压系统工作原理工作台往复运动 工作台换向过程 砂轮架的快进快退 砂轮架的周期进给 工作台液动手动互锁 尾架顶尖的退出 机床的润滑 压力的测量2.工作台换向过程工作台换向时,先导阀先受到挡块的操纵而移动,接着又受到抖动缸的操纵而产生快跳;换向的操纵油路则先后三次变换通流情况,使其阀芯产生第一次快跳,慢速移动和第二次快跳。

这样就使工作台的换向经历了迅速制动、停留和迅速反向启动三个阶段。

当系统图中先导阀被拨杆推着向左移动时,它的右制动锥逐渐将通向节流阀的通道关小,使工作台逐渐减速,实现预制动。

当工作台挡块推动先导阀直到先导阀阀芯右部环行槽使a2点接通高压油,左部环行槽使a1点接通油箱时,控制油路被切换。

这时左、右抖动缸便推动先导阀向左快跳,因为此时左、右抖动缸进回油路为:进油路:液压泵—精滤油器—先导阀(左位)—左抖动缸;回油路:右抖动缸—先导阀(左位)—油箱。

由此可见,由于抖动缸的作用引起先导阀快跳,就使换向阀两端的控制油路一旦切换就迅速打开,为换向阀阀芯快速移动创造了液流流动条件,由于阀芯右端接通高压油,使液动换向阀阀芯开始向左移动,即进油路:液压泵—精滤油器—先导阀(左位)—单向阀I2—换向阀阀芯右端。

而液压换向阀阀芯左端通向油箱的油路先后有三种接通情况,开始阶段的情况如系统图所示,回油路线为:回油路(变换之一):液动换向阀阀芯左端—先导阀(左位)—油箱。

由于回路畅通无阻,阀芯移动速度很大,主阀芯出现第一次快跳,右部制动锥很快的关小主回油路的通道,使工作台迅速制动。

当换向阀阀芯快速移动一小段距离后,它的中部台肩移到阀体中间沉割槽处,使液压缸两腔油路相通,工作台停止运动。

此后换向阀阀芯在压力油作用下继续左移时,直通先导阀的通道被切断,回油流动路线改为:回油路(变换之二):液动换向阀阀芯左端—节流阀J—先导阀(左位)—油箱。

这时阀芯按节流阀J1调定的速度慢速移动。

由于阀体上的沉割槽宽度大与阀芯中部台肩的宽度,液压缸两腔油路在阀芯慢速移动期间继续保持相通,使工作台的停止持续一段时间,这就是工作台在反向前的端点停留。

最后,当阀芯慢速移动到其左部环行槽和先导阀相连的通道接通时,回油流动路线又改变成回油路(变换之三):液动换向阀阀芯左端—通道b1—换向阀左部环槽—先导阀(左位)—油箱。

这时,回油路又畅通无阻,阀芯出现第二次快跳,主油路被迅速切换,工作台迅速反向启动,最终完成了全部换向过程。

3.砂轮架的快进快退运动砂轮架的快进快退运动由快动阀操纵,由快动缸来实现。

在系统图的状态下,快动阀右位接入系统,砂轮架快速前进到其最前端位置,快进的终点位置是靠活塞与缸盖的接触来保证的,为了防止砂轮架在快速运动终点处引起冲击和提高快进运动的重复位置精度,快动缸的两端设有缓冲装置,并设有抵住砂轮架的闸缸,用以消除丝杠和螺母间的间隙。

快动阀左位接入系统时,砂轮架快速后退带其最后端位置。

4.砂轮架的周期进给运动砂轮架的周期进给运动由进给阀操纵,由砂轮架进给缸通过其活塞上的拨爪棘轮、齿轮、丝杠螺母等传动副来实现。

砂轮架的周期进给运动可以在工件左端停留时进行,可以在工件右端停留时进行,也可以在工件两端停留时进行,,也可以不进行进给。

这些均由选择阀的位置决定。

在图示状态下,选择阀选定的是“双向进给”,进给阀在操纵油路的a1和a2点每次相互变换压力时,向左或向右移动一次,于是砂轮架便做一次间歇进给。

进给量的大小由拨爪棘轮机构调整,进给快慢及平稳性则通过调节节流阀J3、J4来保证。

5.工作台液动手动的互锁工作台液动和手动的互锁由互锁缸来实现。

当开停阀处于图示位置时,互锁缸内通入压力油,推动活塞使齿轮z1、z2脱开,工作台运动时就不会带动手轮转动。

当开停阀左位接入系统时,互锁缸接通油箱,活塞在弹簧作用下移动,使z1、z2啮合,工作台就可以通过摇动手轮来移动,以调整工件。

6.尾架顶尖的退出尾架顶尖的退出是由一个脚踏式的尾架阀操纵,由尾架缸来实现。

尾架顶尖只在砂轮架快速退出时才能后退以确保安全,因为这时系统中的压力油必须在快动阀左位接入时才能通入尾架阀处。

7.机床的润滑液压泵输出的油液有一部分经精滤油器到达润滑稳定器,经稳定器进行压力调节及分流后,送至导轨、丝杠螺母、轴承等处进行润滑。

8.压力的测量系统中的压力可通过压力表开关由压力表测定,如:在压力表开关处与左位时测出的是系统的工作压力,而在右位时则可测出润滑系统的压力。

3.2万能外圆磨床液压系统的特点1.该液压系统采用了活塞杆固定式双杆液压缸,保证了左、右两个方向运动速度一致,又减少了机床的占地面积。

2.采用了结构简单的节流阀式调速回路,功率损失小,这对调速范围不大,负载较小且基本恒定的磨床来说是合适的。

此外,由于采用了回油节流调速回路,液压缸回油中有背压力,可以防止空气渗入液压系统,且有助于工作稳定和加速工作台的制动。

3.系统采用了HYY21/3P-25T型快跳操纵箱,结构紧凑,操纵方便,换向精度和换向平稳性都较高。

此外,这种操纵箱使工作台能作很短距离的高频抖动,有利于提高切入式磨削和阶梯轴磨削的加工质量。

第四章制定基本方案和绘制液压系统图4.1制定基本方案(1)制定调速方案液压执行元件确定之后,其运动方向和运动速度的控制是拟定液压回路的核心问题。

方向控制用换向阀或逻辑控制单元来实现。

对于一般中小流量的液压系统,大多通过换向阀的有机组合实现所要求的动作。

对高压大流量的液压系统,现多采用插装阀与先导控制阀的逻辑组合来实现。

速度控制通过改变液压执行元件输入或输出的流量或者利用密封空间的容积变化来实现。

相应的调整方式有节流调速、容积调速以及二者的结合——容积节流调速。

节流调速一般采用定量泵供油,用流量控制阀改变输入或输出液压执行元件的流量来调节速度。

此种调速方式结构简单,由于这种系统必须用闪流阀,故效率低,发热量大,多用于功率不大的场合。

容积调速是靠改变液压泵或液压马达的排量来达到调速的目的。

其优点是没有溢流损失和节流损失,效率较高。

但为了散热和补充泄漏,需要有辅助泵。

此种调速方式适用于功率大、运动速度高的液压系统。

容积节流调速一般是用变量泵供油,用流量控制阀调节输入或输出液压执行元件的流量,并使其供油量与需油量相适应。

此种调速回路效率也较高,速度稳定性较好,但其结构比较复杂。

节流调速又分别有进油节流、回油节流和旁路节流三种形式。

进油节流起动冲击较小,回油节流常用于有负载荷的场合,旁路节流多用于高速。

调速回路一经确定,回路的循环形式也就随之确定了。

节流调速一般采用开式循环形式。

在开式系统中,液压泵从油箱吸油,压力油流经系统释放能量后,再排回油箱。

开式回路结构简单,散热性好,但油箱体积大,容易混入空气。

容积调速大多采用闭式循环形式。

闭式系统中,液压泵的吸油口直接与执行元件的排油口相通,形成一个封闭的循环回路。

其结构紧凑,但散热条件差。

(2)制定压力控制方案液压执行元件工作时,要求系统保持一定的工作压力或在一定压力范围内工作,也有的需要多级或无级连续地调节压力,一般在节流调速系统中,通常由定量泵供油,用溢流阀调节所需压力,并保持恒定。