预制隔墙板的安装工艺流程

预制ALC墙板安装施工工法(2)

预制ALC墙板安装施工工法预制ALC墙板安装施工工法一、前言预制ALC墙板安装施工工法是一种新型的建筑施工工艺,通过预制墙板的方式,提高建筑施工效率,减少施工成本,同时保证建筑质量和安全性。

本文将介绍预制ALC墙板安装施工工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析和工程实例。

二、工法特点预制ALC墙板安装施工工法的特点主要包括以下几点:1. 提高施工效率:使用预制墙板可以减少施工现场时间,提高施工效率。

2. 减少施工成本:预制墙板实现了批量化生产,减少了施工过程中的人工和材料消耗,降低了施工成本。

3. 保证建筑质量:预制墙板的加工精度高,质量稳定可靠,能够保证墙体的准确度和强度。

4. 提高施工安全性:预制墙板的安装过程没有传统砌筑施工中的高空作业和大量的人工操作,可以有效降低施工安全风险。

5. 环保节能:预制墙板采用的ALC材料具有良好的保温隔热性能,可以提高建筑的节能效果。

三、适应范围预制ALC墙板安装施工工法适用于各类建筑项目,特别适用于多层住宅、公共建筑和工业厂房等需要大量墙体工程的项目。

四、工艺原理预制ALC墙板安装施工工法的工艺原理主要有两点:1. 墙板制作:将ALC材料和钢筋按照设计要求进行配合,通过模具加热压制成预制墙板。

2. 墙板安装:将预制墙板用专用的吊机安装在建筑结构体上,通过合理的连接方式将墙板固定在位,形成建筑墙体。

五、施工工艺预制ALC墙板安装施工工法分为墙板制作和墙板安装两个阶段:1. 墙板制作:按照设计要求,选取适当的ALC材料和钢筋,通过模具进行加工,加热压制成预制墙板。

2. 墙板安装:准确测定墙板的位置和尺寸,通过专用的吊机将墙板安装在建筑结构体上,通过连接件将墙板固定在位,形成建筑墙体。

六、劳动组织预制ALC墙板安装施工工法需要合理组织施工人员,包括墙板制作人员、吊装人员和安装工人等。

七、机具设备预制ALC墙板安装施工工法需要使用吊机、模具、搅拌设备、测量工具等机具设备。

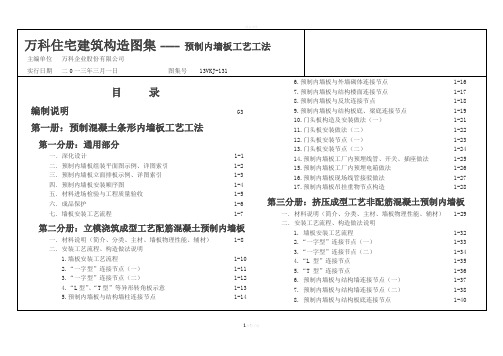

《预制内墙板工艺工法图集》130306

预制内墙板安装完毕后,★1绘制排板图时使用。

★2预制内墙板安装高度:85mm厚墙板安装高度不宜大于3.2m。

100、120mm的墙板安装的隔墙高度不宜大于4.2m。

墙板高度超过以上范围,应根据实际情况另行设计。

★3用于分户墙时,需要有相关的隔声检验报告,并应符合设计要求。

材料说明图集号13VKJ-131 审核赵汉昌校对张芸设计张芸、于飞、唐俊林、张彬页1-8第一册:预制混凝土条形内墙板工艺工法第二分册:立模浇筑工艺成型配筋轻质混凝土预制内墙板5.墙板物理性能检查项目墙板厚度85mm 100mm 120mm 抗冲击性能,次≥8抗弯承载/板自重,倍数≥1.5抗压强度,MPa ≥7.5软化系数≥0.80面密度,kg/m2 ≤90 ≤110 ≤125含水率,%≤8干燥收缩值,mm/m ≤0.4吊挂力,N ≥1,500空气声计权隔声量,db ≥40 ≥45 ≥50 耐火极限,h ≥1 ≥1.5 ≥2燃烧性能A1或A2级传热系数,W/m2.k ≤2.06.安装辅材6.1安装辅材主要包括粘接剂、嵌缝剂、耐碱玻纤网格布、木楔、钢卡件、钢托件、射钉、钢钉、胶垫、EPS泡沫棒、填缝材料及修补砂浆等。

6.3 嵌缝材料:包括嵌缝剂和嵌缝带。

嵌缝剂使用厂家提供的配套嵌缝剂。

嵌缝带:用于板缝连接时的增强材料,宜选用宽度为100/50的耐碱玻纤网格布,性能要求如下:二氧化锆含量≥14.5%、纵横向抗拉强度≥1200N/5cm,单位面积量≥160g/m2、延伸率大于2%。

6.4木楔:起临时固定作用。

宜选用强度较大的木材制成,如白橡木、硬枫木、胡桃木等,规格为45(W)X250(L)X3-40mmT。

6.5 钢卡件:L型。

钢材厚度不小于2mm,规格为25(宽)X100(长)X100(高),并需热浸镀锌处理,镀锌层厚度不小于35μm。

6.6 钢托件:L型。

钢材厚度不小于2mm,规格为65(宽)X100(长)X100(高),并需热浸镀锌处理,镀锌层厚度不小于35μm。

预制墙板吊装施工工艺流程

预制墙板吊装施工工艺流程预制墙板作为建筑施工中的重要构件,在现代建筑工程中使用越来越广泛。

预制墙板具有工艺精度高、加工精度高、操作便捷等优点,可以大大缩短建筑施工周期,提高施工效率。

预制墙板吊装施工工艺流程是建筑施工中的重要环节之一,下面我们来详细介绍一下预制墙板吊装施工工艺流程。

一、预制墙板制作预制墙板是在工厂中进行加工制作的,首先需要制定好生产计划和制作工艺,然后根据设计图纸和尺寸要求进行纵横向裁切,再进行开料、钻孔、加工、安装各种金属挂件、放置预留孔、预留插销孔等加工工序,最后进行质量检验,确保每块预制墙板的尺寸精度和质量符合标准要求。

二、搭设钢丝绳吊装系统搭设钢丝绳吊装系统需要先对吊装现场进行勘测,根据预制墙板尺寸和重量要求,确定合适的吊装位置和吊装高度,再设计出相应的钢丝绳吊装系统,包括滑轮组、吊钩、钢丝绳、缆绳等。

三、准备吊装设备在吊装现场搭设完钢丝绳吊装系统后,需要准备好吊装设备。

根据预制墙板的重量和尺寸要求,选用合适的吊机和吊具,包括吊钩、吊杆、履带吊车等。

四、吊装安装在进行吊装安装前,需要先对预制墙板进行检查,确保质量符合标准要求。

吊装时,需要协同操作人员顺应吊车的运动,确保预制墙板准确安装到设计位置。

同时,需要根据设计要求进行水平检测、垂直检测等,确保预制墙板位置准确无误。

当然,需要注意的是,吊装过程中,要严格遵守各项安全规定,防止发生意外事故。

五、预制墙板调整在进行预制墙板吊装安装后,还需要对预制墙板进行调整,确保墙板的平整度和垂直度符合要求。

如果在吊装过程中发现墙板有明显的倾斜或者位置偏离空间设计要求,需要及时进行调整,避免对后续施工造成影响。

六、固定和连接预制墙板吊装安装完成后,需要进行固定和连接。

首先,进行墙板与墙板之间的连接,采用榫接、插销固定、焊接等方式。

其次,对墙板与结构墙体之间的连接进行固定,可以采用钢筋混凝土浇筑、膨胀螺栓、贴合嵌缝等方式。

总之,预制墙板吊装施工工艺流程的实施需要依靠精湛的技术,遵循严谨的操作流程,确保工程质量和安全。

预制隔墙板施工方案

中国建筑工程总公司CHINA STATE CONSTRUCTION ENGRG.CORP. 镇江美的城二区二标段工程预制隔墙板施工方案中建二局第三建筑工程有限公司2017年2月目录1.编制依据 (2)2.工程概况 (2)3. 材料要求 (4)4. 施工部署 (5)5、施工流程 (8)6、质量保证措施 (16)7、安全保证措施 (17)8、成品保护措施 (18)1.编制依据2.工程概况本工程位于镇江市朱方路西侧、蚕桑路南侧。

本工程包括14#楼、15#楼、16#楼、17#楼、18#楼及地下车库。

14#楼地上33层,地下2层,总高度96.155米;15#楼地上33层,地下1层,总高度97.85米;16#楼地上31层,地下1层,总高度90.295米,17#楼地上29层,地下1层,总高度86.25米,18#楼地上3层,总高度12.75米。

本工程主楼部分为框架-剪力墙结构,其余地下室为框架结构。

3. 材料要求轻集料(陶粒)混凝土隔墙条板采用以水泥、粉煤灰为胶凝材料,以煤渣、陶粒等轻集料机制(挤出)成型的轻集料(陶粒)混凝土隔墙条板,包括空心板和实心板两种。

构件类型分为普通板、门窗框板、过梁板。

条板宽度为595mm,长度为2000~3000mm,厚度100mm、200mm。

特殊规格根据现场尺寸加工。

轻集料(陶粒)混凝土隔墙条板生产标准按照GB/T23451-2009执行。

轻集料(陶粒)混凝土隔墙条板安装标准按照苏J/T15-2005(四)执行。

轻集料(陶粒)混凝土隔墙条板物理力学性能和外观质量如下:轻集料(陶粒)混凝土隔墙条板规格分类表1条板物理力学性能指标表24. 施工部署4.1 劳动力计划根据工期进度要求及现场实际情况科学合理的组织劳动力。

主要劳动力不少于24人,力工16人,其他8人。

人员操作满足最小组合2人的要求,数量增减根据现场进度要求进行调整。

4.2 材料准备及材料要求安装材料品种和主要性能4.3 黏结胶浆、碎石混凝土的配合比(1)黏结胶浆:粘结胶浆:901建筑环保用胶、水泥、细砂等原料配制。

预制内墙板工艺工法技术标准

门头板 1 1 1-21 1-44

线管套筒

接驳口 C

L型钢托架

11

1-45 1-22

U型钢板卡

L型钢板卡

电箱

B

11

1-41 1-40

隔墙板 A

隔墙板 B

三联插座

C

预制内墙板立面排板示例及详图索引

审核

校对 张芸 设计

张芸、马靖

页

1-3

第一分册:通用部分

四.预制内墙板安装顺序示意图

第一册:通用部分

标准板

项目

允许偏差

检查方法

表面平整

4

用 2m 靠尺和塞尺检查

立面垂直

4

用 2m 靠尺检查

接缝高低差

2

用 2m 靠尺和塞尺检查

阴阳角方正

3

用阴阳角尺检查

门窗洞口

±5

用直尺检查

缝隙宽度

±2

用直尺检查

2.3 一般项目 2.3.1 板间拼缝宽度为 5±2mm。板必须用专用粘结剂和嵌缝带处理。粘

接剂应挤实、粘牢。嵌缝带用嵌缝剂粘牢刮平,不得出现毛刺、露网。 2.3.2 阴角处的嵌缝带宽度应不小于 200mm。 2.3.3 门头板与门边板的缝隙用胶粘剂填实,并用嵌缝带做增强处理。

及合格证。 1.3 预制内墙板的外观质量及尺寸允许偏差检验以 1000 块为一个批次,不足

1000 块的也视为一批。每批随机抽查 10 块。 1.4 预制内墙板的外观质量应按表 1.4 检查。其中一项不合格的,则应判定

为不合格。

表 1.4 预制内墙板外观质量

项目

内容

指标

检测方法

露网 孔洞 蜂窝麻面

—— 贯穿性裂纹、非贯穿性横向裂纹

《预制内墙板工艺工法图集》130306

预制内墙板安装完毕后,第二分册:立模浇筑工艺成型配筋轻质混凝土预制内墙板5.墙板物理性能检查项目墙板厚度85mm 100mm 120mm 抗冲击性能,次≥8抗弯承载/板自重,倍数≥1.5抗压强度,MPa ≥7.5软化系数≥0.80面密度,kg/m2 ≤90 ≤110 ≤125含水率,%≤8干燥收缩值,mm/m ≤0.4吊挂力,N ≥1,500空气声计权隔声量,db ≥40 ≥45 ≥50 耐火极限,h ≥1 ≥1.5 ≥2燃烧性能A1或A2级传热系数,W/m2.k ≤2.06.安装辅材6.1安装辅材主要包括粘接剂、嵌缝剂、耐碱玻纤网格布、木楔、钢卡件、钢托件、射钉、钢钉、胶垫、EPS泡沫棒、填缝材料及修补砂浆等。

6.2粘接剂:预制内墙板间以及它与结构之间的连接应使用厂家提供的配套粘结剂。

6.3 嵌缝材料:包括嵌缝剂和嵌缝带。

嵌缝剂使用厂家提供的配套嵌缝剂。

嵌缝带:用于板缝连接时的增强材料,宜选用宽度为100/50的耐碱玻纤网格布,性能要求如下:二氧化锆含量≥14.5%、纵横向抗拉强度≥1200N/5cm,单位面积量≥160g/m2、延伸率大于2%。

6.4木楔:起临时固定作用。

宜选用强度较大的木材制成,如白橡木、硬枫木、胡桃木等,规格为45(W)X250(L)X3-40mmT。

6.5 钢卡件:L型。

钢材厚度不小于2mm,规格为25(宽)X100(长)X100(高),并需热浸镀锌处理,镀锌层厚度不小于35μm。

6.6 钢托件:L型。

钢材厚度不小于2mm,规格为65(宽)X100(长)X100(高),并需热浸镀锌处理,镀锌层厚度不小于35μm。

6.7 射钉:固定钢卡件用。

规格Φ4 x 3.5mm。

6.8 钢钉:固定钢托架用。

规格Φ5.5x 90mm。

需做电镀处理。

6.9 锚筋:连接预制内墙板和结构墙(柱)用。

Φ6钢筋,长度 100mm。

6.10 胶垫:调整安装高度用。

规格为32*20*30。

6.11 EPS泡沫棒:直径Φ40~80mm,长度为100~150mm。

装配式混凝土预制墙板安装施工工艺

装配式混凝土预制墙板安装施工工艺4.1 材料要求4.1.1 预制墙板进场时应按现行国家标准《混凝土结构工程施工质量验收规范》GB 50204有关的规定和设计要求进行验收。

4.1.2预制墙板的标识、外观质量、尺寸偏差、外露钢筋长度和位置、钢筋套筒位置、相关预留预埋以及混凝土强度等级应符合设计要求及现行国家有关标准的规定。

灌浆孔、灌浆套筒、预留管线应通畅、无杂质。

4.1.3 吊装和固定预制墙板采用的材料和工具应符合下列规定:1预制墙板吊装用的吊装梁、钢丝绳和配套工具材料,质量应可靠且满足施工要求;2 预制墙板吊装用的吊钉、吊环、内埋式螺母和吊杆应满足设计要求;当使用吊钉时,应采用专用吊具;吊环应采用未经冷加工的HPB300钢筋或Q235B圆钢制作;吊装采用内埋式螺母或吊杆的材料,应符合现行国家相关标准的规定;3 预制墙板调节标高用可调螺栓或垫片质量应可靠且满足施工要求;4 预制墙板固定用的预埋件、连接件、支撑件的材质和规格,应符合设计要求和现行国家有关标准的规定。

4.1.5预制墙板的粗糙面应符合现行行业标准《装配式混凝土结构技术规程》JGJ 1的规定。

4.1.6预制墙板生产宜采用反打或立模工艺。

4.1.7 带饰面层的预制墙板,饰面材料应有可靠的防脱落措施。

4.2 主要机具4.2.1吊装机械机具应包括塔吊、汽车吊、吊装梁、吊装索具和牵引绳等。

4.2.2测量仪器包括水准仪、经纬仪、激光扫平仪、激光竖向投测仪、靠尺、塔尺、钢卷尺等。

4.2.3安装工具应包括可调斜支撑及连接件、人字梯、反光镜、手持电动扳手和构件调整辅助工具等。

4.3 作业条件4.3.1 预制墙板应根据竖向构件平面设计图规划吊装顺序,并应在起吊前按照吊装顺序核对构件编号与平面设计图位置。

4.3.2 墙身位置线和标高控制线精度应符合现行国家标准和北京市地方标准的有关规定。

4.3.3 应剔除混凝土结合面松散的石子和浮浆,露出密实混凝土,并用水冲洗干净,结合面不应留明水。

二建预制墙板吊装施工工艺流程

二建预制墙板吊装施工工艺流程一、施工前准备工作1. 检查现场安全条件,清除施工区域内的障碍物,确保吊装作业的安全进行。

2. 将吊装区域进行标识,明确吊装区域的范围和限制。

3. 检查吊装设备和工具的完好情况,确保吊装作业的顺利进行。

4. 安排吊装作业人员,明确各自的工作职责,保证施工过程中的协调合作。

二、预制墙板吊装前的准备工作1. 对已制作好的预制墙板进行清点和检查,确认数量和质量是否符合要求。

2. 安排好吊装工具,包括吊装钩、吊索、起重机等,确保吊装作业的安全和高效进行。

3. 根据预制墙板的尺寸和重量,确定合适的吊装方案,包括吊装点的位置和选用的吊装设备。

三、吊装作业流程1. 进行预施工交底,明确各项工作的安全要求和施工流程,确保吊装作业的顺利进行。

2. 确定吊装的起重点和吊装位置,根据实际情况进行标记和设置吊装设备。

3. 对吊装设备进行检查和试运转,确保设备的正常运转和安全性。

4. 对预制墙板进行定位,确认吊装过程中的避险措施和安全保障措施。

5. 使用吊索或起重机将预制墙板吊装至指定位置,根据工艺要求和设计要求进行吊装调整。

四、吊装后的安装工作1. 将预制墙板准确安装到位,并进行调整,确保与其他构件的连接符合设计要求。

2. 对已安装的预制墙板进行检查,确认其安全性和牢固度。

3. 进行相关的维修和保养工作,确保吊装后的预制墙板能够长期稳定使用。

五、施工结束后的清理工作1. 清理吊装工作区域,将吊装设备和工具进行整理和清洁,确保施工现场的整洁和安全。

2. 对施工过程中产生的废料和垃圾进行清理和处理,保证施工现场的环境整洁。

3. 进行相关施工记录和验收工作,确保吊装施工的顺利完成,并做好相关档案的归档工作。

六、质量和安全管理1. 在整个吊装施工过程中,要严格遵守相关质量和安全管理制度,确保施工作业的质量和安全。

2. 在施工现场设置专人负责现场安全管理,严格执行各项安全制度和要求,确保施工现场的安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

预制隔墙板的安装工艺流程

一、前期准备

1.1 确定预制隔墙板的安装位置和数量。

1.2 检查施工现场是否符合安装要求,如地面平整度、基础墙体垂直度等。

1.3 准备好所需的工具和材料,如电钻、锤子、水平仪、膨胀螺栓等。

二、安装基础

2.1 根据设计要求,在地面上打出预制隔墙板的位置标记。

2.2 在标记处钻孔,插入膨胀螺栓,并用水平仪调整垂直度。

2.3 安装底部槽铝,将其固定在膨胀螺栓上。

三、安装预制隔墙板

3.1 将预制隔墙板放置在底部槽铝上,并用水平仪调整其水平度。

3.2 用自攻钉将预制隔墙板与底部槽铝固定。

3.3 将侧面槽铝插入预制隔墙板两侧,并用自攻钉将其固定。

四、连接预制隔墙板

4.1 将两块相邻的预制隔墙板对接,并用角码连接起来。

4.2 在角码上钻孔,插入膨胀螺栓,并用水平仪调整垂直度。

4.3 用自攻钉将角码与预制隔墙板固定。

五、安装门窗

5.1 根据设计要求,在预制隔墙板上打开门窗洞口。

5.2 安装门窗框架,将其固定在预制隔墙板上。

5.3 安装门窗扇,将其固定在框架上。

六、安装电器插座

6.1 根据设计要求,在预制隔墙板上打开电器插座洞口。

6.2 安装电器插座盒,将其固定在预制隔墙板上。

6.3 连接电线并进行测试。

七、填充保温材料

7.1 在预制隔墙板内填充保温材料,如聚苯乙烯泡沫、岩棉等。

7.2 将保温材料压实,并用胶水将其与预制隔墙板粘合。

八、粉刷装饰面层

8.1 在保温材料表面涂刷底漆,并等待干燥。

8.2 在底漆干燥后,涂刷面漆,使其达到设计要求。

九、收尾工作

9.1 清理施工现场,将垃圾和多余材料处理掉。

9.2 检查预制隔墙板的安装质量,并进行必要的修补。

9.3 进行验收并交付使用。

十、安全注意事项

10.1 安装前应检查所有工具和材料是否完好无损。

10.2 安装过程中应注意防止意外伤害,如电击、切割等。

10.3 安装时应严格按照安全操作规程进行,确保施工人员的安全。