OEE表格

202009设备综合效率(OEE)

0

其它

min

0

故障停机 min

0

换型停机 min

0

非计

划停 首件确认 min

0

机时 待料停机 min

0

间

品质异常 min

0

其它

min

0

负荷时间

min

0

开动时间

min

0

时间开动率

%

理论加工周期

min/ 件

实际加工周期

min/ 件

实际加工时间 min

速度开动率

%

净开动率

%

性能开动率

%

生产总数

件

0

不良品数

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

合计

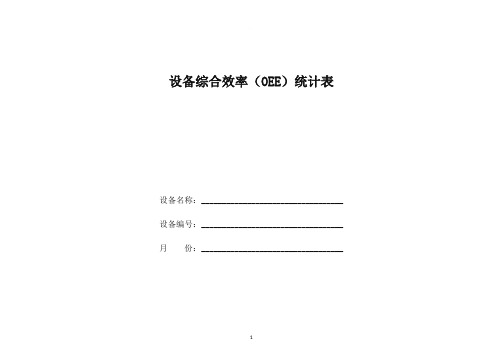

设备综合效率(OEE)统计表

设备名称

设备编号

生产线别

国六生产线

月份

2020 2020 年

9

月

日期

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

合计

工作时间

h

0

保养停机 min

0

计划 调模停机 min

0

停机 工间休息 min

0

时间

停产停机 min

设备综合效率OEE统计表

设备综合效率 OEE 统计表什么是 OEE?OEE(Overall Equipment Effectiveness)是设备综合效率的英文缩写,它是一种衡量设备综合性能的指标。

OEE 综合考虑了设备的可用时间、性能效率和质量率,可以用于评估设备在在稳定生产、高产能和良好质量方面的表现。

OEE 还可以帮助厂家识别和消除设备损失,提高生产效率。

OEE 通常用公式表示:OEE = 可用时间 / (计划生产时间 × 性能效率 × 质量率)•可用时间是指设备实际运行时间与停机时间的比例;•计划生产时间是指理论上设备应该运转的时间;•性能效率是指设备达到应有性能水平比例;•质量率是指生产出合格产品和应生产产品的比例。

设备综合效率 OEE 统计表是什么?设备综合效率 OEE 统计表是一种用于汇总和分析设备 OEE 数据的工具。

通过OEE 统计表可以记录生产线上每台设备的运行情况,从而帮助管理者识别生产过程中存在的问题。

例如,通过设备综合效率 OEE 统计表可以发现哪个设备出现了频繁的故障,哪个环节存在生产效率低下的问题等。

设备综合效率 OEE 统计表如何制作?制作设备综合效率 OEE 统计表需要搜集以下几个方面的数据:1.计划生产时间:这是设备预期运行时间,根据每条生产线的生产计划可得出。

2.实际生产时间:这是设备实际运行的时间,可以通过设备监控系统或人工记录得出。

3.计划维修时间:这是设备定期维护或修理时暂停运作的时间,根据设备维护计划预先得出。

4.实际维修时间:这是设备实际维修的时间,可以通过维修记录或设备监控系统得出。

5.可用时间:可用时间等于计划生产时间减去计划维修时间。

6.产品数量:包括生产的良品数量和次品数量。

7.良品数量:这是指通过生产线产生的合格产品数量。

8.次品数量:这是指不符合产品标准的产品数量。

9.损失时间:包括故障时间、换线时间、停机时间等。

在收集完以上数据后,可以按以下步骤制作设备综合效率 OEE 统计表:1.在电子表格软件(如 Excel)中新建一个表格,用于记录各设备的OEE 数据。

车间OEE报表

14 3月14日 14 4000 2

32 56

13 6.58 692 100.0% 89% 87.8% 77.9% 0.0%

15 3月15日 12 4000 7

44 30

汇总

177 56174 708 R=d/[

M=X*60-

备注: (Nd=+Me+/[fX+*g6

XO*=610--

b/a

0-

1613

6 3月6日 10 3465 56

44 30

12

13 4.70 694 98.4% 89% 106.2% 93.0% 0.0%

7 3月7日 9 2345 67

4 454

13 4.23 322 97.1% 41% 172.2% 69.0% 0.0%

8 3月8日 12 3452 2

44 30

342

13 5.64 364 99.9% 83% 168.1% 139.7% 0.0%

合格 率%

设备故

时间效 性能效 OEE 障停机

率% 率% 率

1 3月1日 14 4500 33

3 58

13 6.58 719 99.3% 92% 95.1% 87.0% 0.0%

2 3月2日 9 3000 56Fra bibliotek44 30

13 4.23 706 98.1% 91% 100.5% 89.2% 0.0%

3 3月3日 12 3467 67

时间效率%

88.1%

89.9%

92.0%

89.3%

90.7%

性能效率%

OEE

90.8%

160.0% 140.0% 120.0% 100.0%

1起50始%日期:

OEE表格

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

K

OEE设备综合效率 =E*J*G

#DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

1440 1440 1440

OEE怎么算看完这篇文章你就明白了~附OEE计算表格

OEE怎么算看完这篇文章你就明白了~附OEE计算表格定义:OEE: Overall Equipment Effectiveness设备综合效率时间稼动率 * 性能稼动率* 良品率1)OEE(设备综合效率)是以时间的观念来反映设备的整体效率的指标2)OEE(设备综合效率)是用来评估设备效率状况﹐以及测知设备运转损失并研究其对策的一种有效指标。

3)由日本能率协会顾问公司所开发。

1.时间稼动率﹕关于设备投入使用的效率﹐衡量故障﹑换模换线﹑调整等生产停顿对设备利用率的影响。

2.性能稼动率﹕速度损失﹑小停顿(空转﹑卡料等)造成的停机损失的衡量指标。

为区分速度和小停顿对性能稼动率的影响﹐又将性能稼动率分为纯稼动率和速度稼动率·纯稼动率﹕反映小停顿的造成的损失 => 另译持续性·速度稼动率﹕反映速度降低造成的损失·性能稼动率=纯稼动率*速度稼动率3.良品率﹕与不良产出相关的机器效率。

1.总投入时间﹕从开始投入到生产结束的时间﹐一般指出勤时间 (目前一般按每天24小时计算)2.计划停机时间﹕依计划进行的停机时间﹐包括早会﹑计划内休息﹑计划维修保养时间﹑试模﹑管理停止(如教育训练﹑消防演习﹑盘点等)。

外部原因造成的停水﹑停电可视为计划停机。

3.负荷时间﹕设备应该正常运转的时间﹐为总投入时间减去计划停机时间 (计算OEE 的分母)4.当机时间﹕指由于设备故障﹑模具故障﹑换模换线﹑暖机﹑换料等造成的生产停止时间。

1)设备故障时间﹕因设备故障造成机器停机的总时间。

包含维修时间和调试时间﹐直至可正常生产2)换线损失时间﹕机器因切换不同产品或为达成产品最终特性而进行调整的总时间﹐包括从前一个产品停止到新产品第一个良品产出所花费所有的时间3)模具故障时间﹕因模具原因造成的停机的总时间4)暖机时间﹕暖机时间是指﹐要开始生产时﹐启动﹑调整运转﹑直至加工条件安定前所需要的时间5.稼动时间﹕设备实际用于生产的时间﹐等于负荷时间减去当机时间6.净稼动时间﹕稼动时间中扣除速度损失﹑小停顿损失后的产出时间。

设备综合效率OEE统计表

月生产数量 =min

设备理论加工时间 =min

月实际生产时间 =min

月性能开动率 = (生产数量×理论加工时间)/净生产时间 =min

月产品合格率 =min

当月设备综合效率OEE = 月时间开动率×月性能开动率×月合格品率 =min

统计人/日期: 复核人/日期

产品/批次:___________________

数量:_______________________

组长签名:___________________

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

12:00 13:00 14:00 15:00 16:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

生产综合效率OEE报表

开机时间 (min)

良品数

不良 数

生产数 量

良品率%

早会 定保 其他

小计

换模

机械 故障

模具 故障

异 常

停 工

0 审核:0 0 0 源自 0 0 0 00文件编号/Dc.No.:DG-PD-Form-14 A/1

时间记录(min)

时间运转率 性能运转率 设备综合效

其 他

小计

(%)

(%)

率(%)

备注

00

核准:

部门: 日期 机台

组别:

模具/ 班次 工单号

生产数据 料号

□ 白班

标准工时

总出勤时间

模穴

标准周 期

开机起 完成生 始时间 产时间

小计

制表: 计算 方 时间 运转 性能 运转 设备 综合 良品 率=良

审核

生产综合效率报表

□ 夜班

总出勤时间

产量记录(PCS)

计划停机时间(Min)

无效停机时间记录(min)

设备综合效率OEE统计表

当天班次总时间=min

计划生产时间=当天班次总时间-计划停机时间=当天班次总时间- A - I =min

净生产时间=计划生产时间-非计划停机时间=计划生产时间- B - C - E - F - G -H =min

OEE =时间开动率×性能开动率×合格品率

=【净生产时间/计划生产时间】×【净开动率×速度开动率】×【合格品数量/总产量】

25

30

35

40

45

50

55

60

12:00 13:00 14:00 15:00 16:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

中班

16:00 17:00 18:00 19:00 20:00

25

30

35

40

45

50

55

60

04:00 05:00 06:00 07:00 08:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

oee分析表

工序 4(振机,烘干) 71.429% 107.692% 98.810% 76.007%

工序 5(CNC1) 71.429% 106.410% 96.386% 73.260%

工序 7(CNC2) 90 30 1 30

30 120

工序 8(机加工) 5 15 1 15

30 90

工序 7(CNC2) 85.714% 263.333% 94.937% 214.286%

1.333333333 1440 10080 8000

9947.368421 1142.857143 1421.052632

24.34%

工序 2(冲水口) 14 6

1.714285714 1440 8640 8000 7480

1333.333333 1246.666667

-6.50%

工序 3(磨边) 14 6 2

=C - D =A x E =F x G

零件名称 零件编号

工序 1(压铸) 2 10

600

60 540 1080

7 7560

工序 2(冲水口) 2 8

480

60 420 840

6 5040

ECL ECL日期

工序 3(磨边) 2 8

480

60 420 840

6 5040

工序 4(振机,烘干) 2 8

480

1000

900

850

840

830

790

750

0

L.

试产总的合格品数量 (一次直通,不含返工)

900

850

840

830

800

750

730

M.

试产总的不合格品数量

=K - L

oee统计表格

oee统计表格

OEE(Overall Equipment Effectiveness)是一个用于评估设备效率的指标,它可以帮助企业了解设备的性能和潜在的改进空间。

以下是一个简单的OEE统

●日期:评估的日期。

●设备名称:被评估的设备名称。

●运行时间:设备实际运行的时间。

●停机时间:设备因故障、维护等原因停止运行的时间。

●故障次数:设备在评估期间发生的故障次数。

●实际产量:设备在评估期间的实际产出数量。

●理论产量:设备在评估期间的理想产出数量(假设无故障、无停机)。

●OEE:设备的整体设备效率,计算公式为(实际产量/理论产量)*(运

行时间/总时间)*100%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

设备:

项目

对象品种:全品种

生产准备(L) 条件确认 夹架治具准备 升降温 设备、品质故障(N) 生产设备故障 公共设备故障 计划安排停机(O) 管理停止(P) 磨损更换(Q)

时间(min)

分类

待机(等待洗 全废液、半废液、 SD、装置停止、计划 净、玻璃不 清洗(更换)发泡 停机、试验 足) 交接班、 管、加液、循环、 指示 其他

20.0 10.0

0.0 日期

性能稼动率

H G

步留

实际能力生 理论能力生产性 产性<100um (100um枚/h) 枚/h> =F/D 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

I

J

性能 稼动率 =H/I

K

OEE设备综合效率 =E*J*G

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 合计

0

0

0

0

0

1.各类时间定义 A 正常出勤时间=12h=1440MiN B 可用稼动时间=A-休息吃饭时间 C 计划稼动时间=B-计划停机 D 实际稼动时间=C- 试验时间-品种更换停机-设备、品质故障停机-管理上的停止-生产准备 2.计算公式 时间稼动率=D/C 性能稼动率=G/H 设备综合效率(OEE)=时间稼动率*性能稼动率*步留(F) *各设备损耗定义参照计算方法中说明

F

作业数 <100um枚>

100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0%

xxxxOEE设备综合效率

OEE设备综合 效率 100.0% 90.0% 80.0%

70.0%

xxOEE设备综合效率

60.0% 50.0% 40.0% 30.0% 20.0% 10.0% 0.0% 日期 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 合 计

时间稼动率

OEE设备综合效率

B C E

时间 稼动率 =D/C 加工数 良品数

休息吃饭 (R)

可用稼动 计划稼 正常出勤 时间 动时间 时间 =A-R =B-O 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 43200 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 43200 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 43200

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

A

D

实际稼动时间 =C-L-N-P 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 43200

0

0

0

0.0

管理上的停止-生产准备停机

xxx机性能稼动率

性能稼动率%

100.0%

xxx机性能稼动率

OEE设备综合 效率 100.0

90.0

90.0% 80.0% 70.0% 60.0%

50.0%

80.0 70.0

60.0%

50.0 40.0

30.0

40.0% 30.0% 20.0% 10.0% 0.0% 日期 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 合 计

xxx间稼动率

xxx间稼动率

时间稼动率% 100.0% 90.0% 80.0% 70.0%

60.0%

50.0% 40.0% 30.0% 20.0%

10.0%

0.0% 日期 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 合 计

OEE设备综合效率

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!